Instalatii si aparate pentru rafinarea uleiurilor

SCOPUL RAFINARII:obtinerea uleiurilor comestibile limpezi inodore fara gust specific cu mentinerea vitamonelor.

Rafinarea cuprinde urmatoarele operatii:

a).Instalatii de demucilaginare si neutralizare a uleiurilor:

Demucilaginarea uleiurilor are ca scop indepartarea substantelor hidratabile si se poate efectua concomitent cu neutralizarea sau separat.Operatia consta in tratarea uleiurilor cu agenti de hidratare si indepartarea prin decantare sau centrifugare a sedimentului obtinut.

Metode de realizare a dezmucilaginarii:

Ca agenti de hidratare se pot folosi:

Elementele instalatiilor de demucilaginare sunt:

Cazane in functionare discontinua:

vase pentru omogenizare,amestecare,sedimentare (ca la dezacidifiere);

dozatoare pentru aditivi folositi la hidratare (acizi,apa,etc.);

separatoare centrifugale (la procedee continue).

Amestecul de ulei si fosfatide deverseaza prin palnie de preaplin si alimenteaza separatoarele centrifugale. Amestecul este supus unei agitari lente 13 rot/min,22 minute la temperatura 45-50°C pentru uleiul de floarea soarelui sau la 70 °C pentru alte uleiuri.

b).Instalatii pentru neutralizare (dezacidifierea) uleiurilor

Dezacidifierea are ca scop indepartarea acizilor grasi liberi din uleiuri.Metodele se clasifica in:

1).Instalatiile sunt cu functionare discontinua,semicontinua sau continua

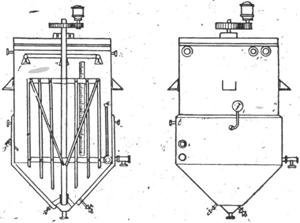

Fig. 21 Cazan la presiune atmosferica pentru dezacidifiere cu functionare discontinua

agitator;

intrare apa de spalare sau lesie (soda);

Spalarea se face cu uleiul in stare de repaus (neagitat) la temperatura 85-90°C a uleiului.

Fig. 22 Cazan de dezacidifiere si spalare sub depresiune cu functionare discontinua

Elementele instalatiilor cu functionare continua:dozatoare de soda,separatoare centrifugale de sapunuri,preincalzitore pentru ulei,malaxoare de separare si malaxoare de spalare cu apa calda,centrifuge de spalare .

Progresele in tehnica vidului au permis imbunatatirea sistemelor de dezacidifiere prin distilare,realizand simultan si o dezodorizare a uleiurilor.o conditie preliminara este purificarea avansata a uleiurilor in care scop se procedeaza la o demucilaginare si decolorare eficace.

Rafinarea fizica consta in trei faze principale:

-demucilaginarea prin hidratare cu apa si acid fosforic;

-decolorarea cu pamant decolorant;

-dezacidifierea dezodorizanta a uleiului incalzit in prealabil la 180-200°C in coloane sub vid,cu injectie directa de abur supraincalzit.Acizii grasi se recupereaza intr-un condensator legat de agregatul de vid si sunt colectati intr-un vas tampon.Se folosesc aparate de dezodorizare Girdler,De Smetsau MTD.

c).Instalatii pentru decolorarea uleiurilor vegetale

Decolorarea se face cu adsorbanti (pamanturi decolorante naturale sau carbune activ vegetal sau animal),in cantitati 0,3-4%.Temperatura optima la decolorare 80-100°C.

Durata de contact cu adsorbantii este 15-20 min.

Decolorarea se face la presiune redusa pentru a se evita oxidarile.

Uleiul este separate de agentul decolorant prin trecerea prin filter aluvionare.

Recuperarea uleiului retinut de agentul decolorant se face prin spalarea filtrelor cu miscele de diferite concentrtii descrescatoare si cu benzina curata , miscelele colectate fiind cu benzina intr-o sectie de distilare separate sau in sectia de extractie. Uleiul pierdut in rezidurile epuizate este de cca. 4%.

Firma Extraktionstechnik a elaborate instalatii continue de rafinare a uleiului cu consumuri energetice reduse ,care folosesc pretratarea combinata cu decolorarea, rafinarea fizica si dezodorizarea eliminand faza de de neutralizare alcalina.

Pretratarea urmareste elimenarea impuratilor ce nu pot fi indepartate prin distilare cu vapori si decolorarea si care pot influenta negative tratamentul la cald al uleiurilor. Precipitatul este inlaturat intr-o instalatie unde se elimina si pamantul decolorant. De aici uleiul se dirijeaza la demucilaginare, rafinare fizica si dezodorizare .

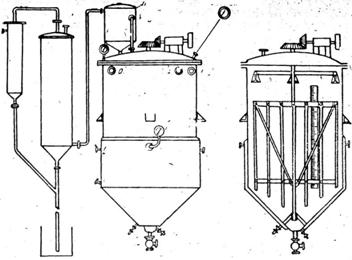

Fig. 23 Schema instaltiei de pretratare a uleiului pentru distilare-decolorare:

1.Recuperator de caldura; 2.Preậncalzitor de ulei; 3.Uscặtor de ulei sub vid; 4.Malaxor; 5.Sector pentru perfectarea reactiei; 6.Statie de dozare acid; 7.Instalatie de vid

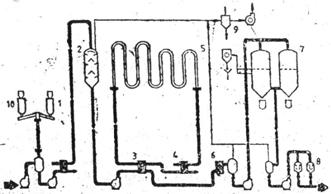

Fig. 24 Schema sistemului continu de decolorare

1.Rezervor dozator pamant decolorant; 2.Uscặtor de ulei sub vid; 3.Recuperator caldura; 4.Schimbator caldura final; 5.Zona de asteptare; 6.Schimbator caldura racitor; 7.Filtre de pamant decolorant; 8.Filtre de siguranta; 9.Instaltie de vid; 10.Dozator pt. carbune decolorant.

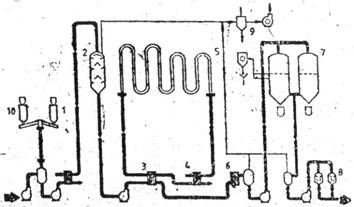

Fig. 24 Schema sistemului de rafinare fizica-dezodorizare continua

1.Recuperator de caldura ; 2.Dezodorizator; 3. Inacalzitor final; 4. Coloana rafinare fizica; 5. Racitor de ulei; 6. Filtru pentru ulei; 7. Instalatie pentru produs vid; 8.Generator caldura; 9.Schimbator de caldura; 10.Separator de picaturi; 11.Dozator de antioxidant

d)Dezodorizarea

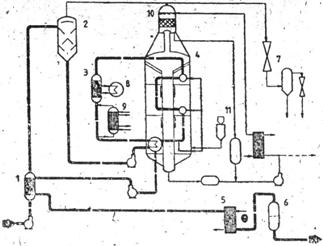

Fig. 25 Dezodorizatorul coloana tip GIRDLER

1. tanc de masurare; 2.dezodorizatorul propriu-zis; 3. rezervor de apa; 4.cazan de abur; 5.racitor final; 6. filter de polisare; 7-schimbator de caldura; 8- rezervor de acid citric; 9- spalator de subst. Evaporate; 10-pompa recirculare acizi grasi; 11-racitor; 12-echip. pt. vid

e)Vinterizarea este operatia de eliminare a cerurilor continute in ulei si care provin in special din cojile semintelor, care dau o tulbureala specifica la temperature mai joase.

In instalatiile moderne continue, vinterizarea comporta urmatoarele operatii:

preincalzirea uleiului la 22˚C

racirea uleiului cu saramura la 5-7˚C cu adaugare de kiselgur 0,6%

insolubilizarea (cristalizarea) cerurilor in vase de maturare, compartimentate cu agitator

reancalzirea uleiului la 12-14˚C (temperature optima pentru filtrarea)

filtrarea prin filtre aluvionare

Pentru recuperarea adjuvantului (Kiselgurul) din turtele de filtru se utilizeaza doua metode:

regenerarea adjuvantului de vinterizare prin spalarea turtelor din filtru cu ulei cald dupa colmatarea cu ceruri a startului filtrant

![]()

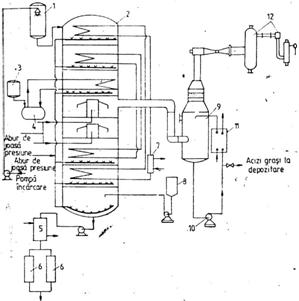

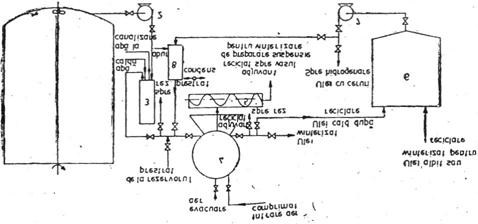

Fig. 26 Schema instalatiei de vinterizare cu recirculare adjuvantului cu ulei cald in filtrul de vinterizare

1-Vas de maturare ; 2-pompa de ulei spre filtrare; 3-preincazitor de ulei inainte de filtrare; 4-filtru de vinterizare; 5-transportor elicoidal pt adjuvant; 6-rezervor ulei pt reciclarea adjuvantului; 7-pompa; 8-preincalzitor de ulei.

Prin extractie cerurilor din turta de filtrare cu miscela calda la 50-55˚C cu concentratii descrescatoare in ulei si apoi cu solvent pur. Turtele sunt apoi desolventizate.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |