Profilul :Textil

Specializarea :Tricotaje -Confectii

PROIECTAREA UNUI SISTEM DE

FABRICATIE PENTRU CONFECTIONAREA PRODUSELOR DE IMBRACAMINTE

CAPITOLUL 1. Consideratii generale , memoriu justificativ

Proiectarea tehnologica a produselor de imbracaminte trebuie sa tina cont de particularitatile pietei de desfacere actuale, caracterizata printr-un nivel inalt al cerintelor clientilor .Acestia pentru pretul pe care sunt dispusi sa-l plateasca , selecteaza produsul care corerspunde cel mai bine aspiratiilor din punct de vedere estetic si functional.

Firmele de confectii trebuie sa raspunda promt cerintelor pietii , sens in care trebuie sa-si proiecteze sistemele de fabricatie flexibile si eficiente , in care sa-si poata programa actiunile pentru obtinerea produselor.

Obiectivul acestui capitol consta in stabilirea unui cadru general al activitatilor desfasurate in sistemele de fabricatie ale firmelor de confectii textile , prin abordarea unor aspecte referitoare la:

Particularitatile industriei de confectii textile in perioada actual;

Perspectivele de dezevoltare.

In ceea ce priveste alegerea modelului , am optat pentru o camasa pentru barbati , silueta semiajustata,cu un buzunar aplicat.

Am consiserat ca se lucreaza in doua schimburi de cate 8 ore in sectiile productive,(croire ,confectionare si finisare) si un singur schimb la receptie , depozite si compartimente tehnico-administrative.

|

Denumire sortiment |

Cantitate planificata |

Capacitatea unei linii tehnologice (buc/8h) |

Numarul de linii tehnologice |

Cantitatea realizata |

Durata comezii zile |

|

Camasa pentru barbati |

17600 |

800 |

1 |

800 1600 |

CAPITOLUL 2 .Descrierea tehnica a modelului proiectat

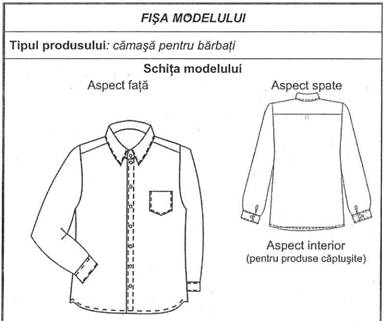

1.Fisa modelului

Camasa pentru barbate are un model simetric , cu maneca dintr-un reper , cu buzunar aplicat , cu nasturi pe toata lungimea produsului, modelul de camasa are guler clasic.

Produsul este realizat din bumbac 100% cu intaritura.

.Descrierea tehnica a modelului

Camasa pentru barbati prezinta cusaturi de asamblare si decorative.

Tipurile de cusaturi si asamblari:

Parametrii cusaturilor sau asamblarilor utilizate;

Reperele sau zonele termolipite.

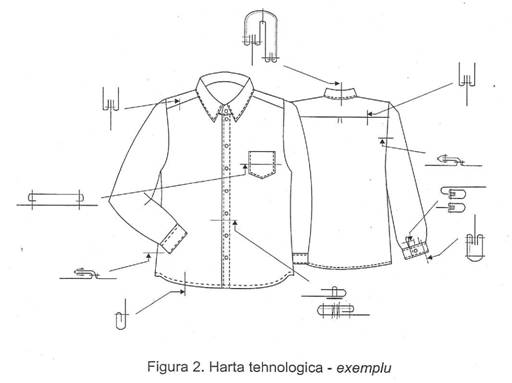

Descrierea este completata prin intocmirea unei harti tehnologice.

3.Modul de etichetare si ambalare a produselor este stabilit prin intocmirea unei fise de etichetare si ambalare.

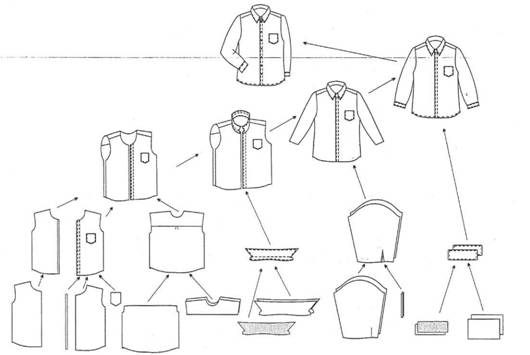

4.Structura ierarhica pentru modelul proiectat concentreaza informatiile pe mai multe niveluri:

Nivelul 1 cuprinde multimea reperelor din materiale textile corespunzatoare produsului;

Nivelul 2 cuprinde prelucrarile elementelor de produs;

Nivelul 3 si 4 cuprind stadiile de asamblare a subansamblurilor in produs finit.

|

material de baza |

Intaritura |

|

|

|

Compozitie fibroasa: |

bumbac 100% |

bumbac 100% |

|

|

Latime: |

90 ±2 cm |

90 ±2 cm |

|

|

Masa specifica: |

130 g/m2 |

95 g/m2 |

|

|

Csm: |

m2 |

0,2 m2 |

|

|

In (%) |

|

||

|

Gama dimensionala | |||

|

Repartitie cantitativa/ marimi | |||

|

Figura 1 Fisa modelului |

|||

Structura ierarhica

n-numar de produse corespunzatoare perioadei de calcul (buc/8h,buc/comanda)

Rezultatele calculelor necesare pentru stabilirea pierderilor de material textile se centralizeaza in tabelul 3.

|

Tip de material |

Csm |

Nm (m) |

Nm (m2) |

Nm(kg | ||||||||

|

M |

M2 |

Kg |

8h |

1zi |

Durata comenzii |

8h |

1zi |

Durata comenzii |

8h |

1zi |

Durata comenzii |

|

|

Material de baza | ||||||||||||

Tabel nr.2 -Necesarul de materie prima

|

Tip de material |

Cons, specific mediu (m2) |

Ip (%) |

Suprafata pierderilor D(m2) |

masa specifica (kg/m2) |

P(kg) |

||

|

8h |

1zi |

Durata comenzii |

|||||

|

Material de baza |

2 |

9 |

0.18 |

0.130 |

18,72 |

37,44 |

411,84 |

Tabel nr. 3 - Pierderile de material textil

CAPITOLUL 3.Stabilirea necesarului de materiale

3.2. Stabilirea necesarului de materiale auxiliare

Materialele auxiliare se pot identifica fizic pe produsul finit si indeplinesc roluri diferite .In categoria materialelor secundare se include: ata de cusut ,intarituri, garnituri, furnituri, etichete, materiale pentru ambalare ,etc.

Necesarul de

materiale secundare, ![]()

![]() , se stabileste cu relatia :

, se stabileste cu relatia :

![]() =

= ![]() (m,

(m, ![]() ,buc)

,buc)

Unde:

![]() -consumul specific mediu al materialului secundar (m,

-consumul specific mediu al materialului secundar (m, ![]() , kg, buc )

, kg, buc )

n- numar de produse pentru care se efectueaza calculele (buc/ 8h, buc/zi , buc/ comanda).

Datele se centralizeaza in tabelul 4.

Tabel nr. 4 - Necesarul de materiale secundare

|

Materialul secundar |

Csm (m) |

U.M. |

Necesarul de materiale secundare |

||

|

8h |

1 zi |

Comanda |

|||

|

Ata pentru asamblare |

48 |

m |

38400 |

76800 |

844800 |

|

Ata pentru cheife, butoniere, coasere nasturi |

16 |

m |

12800 |

25600 |

281600 |

|

Nasturi |

15 |

buc |

12000 |

24000 |

264000 |

|

Eticheta de marca |

1 |

buc |

800 |

1600 |

17600 |

|

Eticheta de marime |

1 |

buc |

800 |

1600 |

17600 |

|

Emblema de compizitie |

1 |

buc |

800 |

1600 |

17600 |

|

Punga de ambalare |

1 |

buc |

800 |

1600 |

17600 |

CAPITOLUL 4.Stabilirea fluxului pentru sistemul de fabricatie

Un sistem este definit ca un asamblu de elemente dependente intre ele si formand un intreg organizat , care face ca activitatea practica sa se desfasoare in conformitate cu scopul urmarit.Modul de functionare a unui sistem industrial se manifesta prin procesul de productie.Functia scop a a sistemului de productie o reprezinta transformarea materiilor prime in produse cu valoare de intrebuintare mai mare , in conditii de eficienta economica .

Principala componenta a sistemului de productie , cu rol efector, o constituie subsistemul de fabricatie.Acesta denumit si subsistem de prelucrare , are caracteristici proprii domeniului tehnologic si este materializat printr-un traseu tehnologic specific.

Structura sistemului de fabricatie pentru confectii textile presupune:

Identificarea elementelor componente ale traseului tehnologic ;

Definirea relatiilor care se stabilesc intre acestea , prin intermediul fluxului de fabricatie.

Fluxul de fabricatie cumuleaza totalitatea traseelor materiale ,informationale , energetice , intr-un domeniu dat , implicate in scopul concretizarii sarcinii de lucru .

In componenta fluxului de fabricatie se regasesc:

Fluxul tehnologic , care identifica etapele procesului de fabricatie necesare transformarii materilaleor textile in produs de marfa ;

Fluxul material , care identifica diferite stadii de prelucrare ale materialelor prime principale si auxiliare.Fluxului material ii sunt caracteristice logistice de transport si depozitare;

Fluxul energetic , care asigura transformarea suprafetelor textile plane in produse tridimensionale;

Fluxul informational , care are date de intrare modelul omologat si informatii despre comanda, completate cu date tehnice referitoare la procesul de fabricatie si cu date economice necesare pentru conducerea eficienta a acestuia.

In vederea proiectarii sistemului de fabricatie , pentru modelul selectat , este necesara parcurgerea urmatorilor pasi:

Stabilirea traseului tehnologic;

Adoptarea tehnologiei de realizare a produsului;

Dimensionarea etapelor de proces.

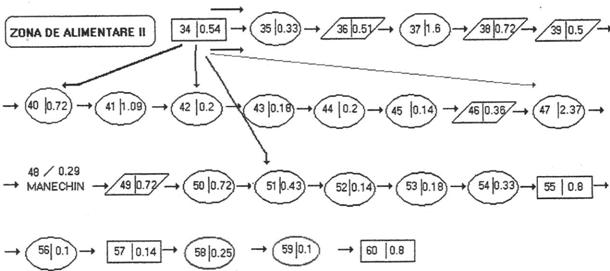

Fig.5. Flux de fabricatie.

|

|

CAPITOLUL 5. Receptia materiei prime

Receptia materiilor prime este etapa de process aflata la interfata intre tesatori si confectionari si include:

Inspectia calitatii materiilor prime;

Testarea caracteristicilor fizico-mecanice si reologice ale materiilor prime.

Inspectia calitatii materiilor prime are drept scop stabilirea nivelului calitativ al loturilor de materiale textile principale si auxiliare si se realizeaza pe rampe de control.

Dimensionarea etapei de inspectie a calitatii materiilor prime necesita calculul necesarului de utilaj si a numarului de muncitori.

Productia teoretica , ![]() , a rampelor de control se calculeaza cu relatia :

, a rampelor de control se calculeaza cu relatia :

![]() =

= ![]()

![]() (m/8h)

(m/8h)

Unde:

![]()

![]() - viteza de deplasare a materialului verificat pe rampa de

control , care variaza intre 10 si 12 m/min;

- viteza de deplasare a materialului verificat pe rampa de

control , care variaza intre 10 si 12 m/min;

T-durata unui schimb (480 min).

Productia practica

, ![]()

![]() , se calculeaza tinand cont de opririle necesare pe durata

unui schimb:

, se calculeaza tinand cont de opririle necesare pe durata

unui schimb:

![]() =

=![]()

![]() k = 4800

k = 4800 ![]() 0,7 = 3360 (m/8h)

0,7 = 3360 (m/8h)

Unde :

k- coeficient al opririlor cu valori intre 0,7÷0.8 .

Cantitatea de material ce se receptioneaza se stabileste in functie de de mai multi factori .Procentul verificat ,p, se stabileste statistic si variaza intre 10 % si 100 % din totalul procentului de material.

p = 70 %

Stiind ca la

receptie intr-un singur schimb , necesarul de material care receptioneaza , ![]() , se stabileste cu relatia :

, se stabileste cu relatia :

![]()

![]()

![]() =

= ![]() = 693 (m)

= 693 (m)

Unde:

![]() - necesarul de materii prime principale pentru o zi (m) ,preluat

din tabelul 2 ;

- necesarul de materii prime principale pentru o zi (m) ,preluat

din tabelul 2 ;

Numarul utilajelor , N , se stabileste cu relatia:

![]()

Numarul de muncitori, M, pentru care efectuarea receptiei este calculate cu relatia:

![]()

O serie de incercari sunt obligatorii de efectuat pe materialul livrat de furnizori ,in scopul derularii fara probleme a etapelor proceselor de fabricatie.

Cele mai utilizate analize de laborator sunt :

Determinarea modificarii dimensionale a reperelor dupa calcare si spalare ;

Determinarea adezivitatii dupa termolipire ;

Determinarea schimbarii nuantei si eventuale a culorii dupa termolipire si tratamente umidotermice.

Valorile experimentale obtinute se inregistreaza in fisele tehnice ale materialelor , fiind usor accesibile pentru producatorul de imbracaminte.

CAPITOLUL 6.Proiectarea sectiei de croire

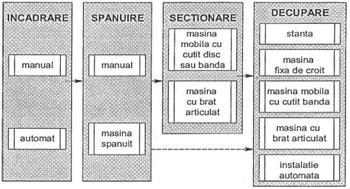

Proiectarea sectiei de croire necesita parcurgerea urmatoarelor etape:

Selectarea si reprezentarea fluxului tehnologic corespunzator sectiei de croire in functie de : marimea comenzii , tipul produselor de imbracaminte si specificatiile de calitatea impuse acestora;

Stabilirea modalitatilor de realizare a operatiilor din sectia de croire;

Calculul necesarului de executanti si de echipament tehnologic.

Fig.6. Flux tehnologic

Se utilizeaza urmatoarele notatii:

![]() -numarul produselor de pe incadrare ;

-numarul produselor de pe incadrare ;

![]() -numarul de straturi dintr-un span realizat cu incadrarea i;

-numarul de straturi dintr-un span realizat cu incadrarea i;

![]() -numarul de spanuri corespunzator incadrarii i;

-numarul de spanuri corespunzator incadrarii i;

![]() -numarul total de spanuri:

-numarul total de spanuri:

![]() =

=![]()

Tabel nr. 5 - Stabilirea numarului de spanuri

|

Gama de marimi |

Total |

(Nr.prod./ incadrare)npi |

Nr.total de straturi de span |

Nr.de straturi intr-un span nSi |

Nr.de spanuri Nsi |

||||

|

Repartitie procentuala | |||||||||

|

Repartitie numerica | |||||||||

|

Incadrarea I | |||||||||

|

Incadrarea II | |||||||||

|

Incadrarea III | |||||||||

|

Total spanuri din materialde baza | |||||||||

. Realizarea incadrarilor

In cadrul sectiei de croit am utilizat incadrarea automata nefiind necesara dimensionarea operatiei.

. Realizarea Spanurilor

La operatia de spanuire, materia prima destinata croirii se depune in straturi suprapuse, de lungime corespunzatoare incadrarii. Dimensionarea operafiei de spanuire Necesarul de timp, Nt:

N, = k-tb -Ns (min)

unde:

k - coeficient al opririlor, k=l,15;

![]() -timpul de baza:

-timpul de baza:

![]() (min)

(min)

![]() -timpul pentru realizareab spanurilor;

-timpul pentru realizareab spanurilor;

![]() -timpul pentru realizarea spanurilor;

-timpul pentru realizarea spanurilor;

![]() -timpul pentru depozitarea sectiunilor de span;

-timpul pentru depozitarea sectiunilor de span;

![]() -numarul de spanuri.

-numarul de spanuri.

Se utilizeaza urmatoarele notatii:

L - lungimea spanului:

![]() (m)

(m)

i - latimea spanului;

![]() -numarul mediu de straturi din span:

-numarul mediu de straturi din span:

![]() -numarul de linii de sectionare din span;

-numarul de linii de sectionare din span;

B - numarul de baloturi:

![]() (m)

(m)

![]() -lungimea materialului dintr-un balot.

-lungimea materialului dintr-un balot.

Numarul de mmuncitori,M:

![]()

Necesarul de echipament tehnologic, N: N - M

|

Material de baza |

|

|

Csm (m) |

2,22 |

|

np |

2 |

|

L |

4,44 |

|

nsc |

1 |

|

nsm |

80 |

|

b |

3 |

|

Lb |

50 |

Tabel 6- Calculul ![]() la spanuire

la spanuire

|

Nr,faza |

Timp (min) |

timpi calculati (min) |

|

|

Material de baza |

|

||

|

Spanuire mecanica |

|

|

|

|

|||

|

|||

|

|||

|

|||

|

2,045 |

|

||

|

|||

|

Total timp de realizare a

unui span , | |||

|

0,8 | |||

|

Total timp de dectionare a

unui span, | |||

|

| |||

|

Total timp de depozitare a

sectiunilor de span, |

|

||

|

Total timp , |

|

||

|

Numar de spanuri

|

|||

|

Timpi partiali: |

|||

|

TOTAL TIMP |

|||

6.4. Decuparea reperelor textile

Dimensionarea operatiei de decupar

Necesarul de timp , ![]() :

:

![]() (min),

(min),

unde:

k-coeficientul opririlor, k= 1,17;

![]() - timpul de baza;

- timpul de baza;

![]() ( min)

( min)

![]() -numarul de spanuri:

-numarul de spanuri:

![]()

Timpul de decupare , t''d

Este dependent de numarul de straturi de span si viteza de taiere .

Numarul de muncitori , M:

![]()

Necesarul de echipament tehnologic, N

|

Descrierea fazei |

Timp tbi (min) |

Timpi calculati(min) | ||||||

|

Mat de baza W |

Captuseala (np) |

|||||||

|

np=2 |

np=2 |

np=4 |

||||||

|

1 |

Alimentarea spanului si a foliei in fereastra de decupare,comprimarea spanului |

1,67 |

1,67 |

1,67 |

1,67 |

|||

|

2 |

Programul masinii si verificarea inaintea taierii |

4,25 |

4,25 |

4,25 |

4,25 |

|||

|

3 |

Decuparea efectiva |

t d'Up |

8,414 |

8,414 |

18,828 |

|||

|

4 |

Realizarea spanului in fereastrade decupare |

0,54 + 1/5-L |

0,936 |

1,02 |

1,5 |

|||

|

5 |

Evacuarea spanului decupat |

0,56 + 0,21 . L |

0,975 |

1,064 |

1,568 |

|||

|

16,245 |

16,418 |

25,808 |

||||||

|

Timp de baza tb= tbi |

||||||||

|

Numar de spanuri,Nsi |

4 |

3 |

2 | |||||

|

Coefficient al opririlor,k |

1,17 |

1,17 |

1,17 |

|||||

|

Timpi partiali,Nti |

76,026 |

57,627 |

60,39 |

M |

0,80 |

1 |

||

|

Necesar de timp,Nt |

194,043 |

N |

0,4 |

1 |

||||

Tabelul nr. 8 - Valori estimative pentru timpul de decupare unutar t'd

|

Nr de straturi in |

Viteza de |

Jacheta |

|

span |

taiere |

pentru |

|

(m/min) |

Barbate |

|

|

36 pana la 55 8 |

4,207 |

|

|

Lc(m) considerat |

25,98 |

6.5. Numerotarea reperelor si formarea pachetelor Dimensionarea operatiei de numerotare Necesarul de timp,JVt:

Nt = k-tb (min)

unde:

k - coeficient al opririlor, k=l,20;

tb - timpul de baza care se stabileste prin folosirea datelor si rela^iilor din

tabelul 8.

Se utilizeaza urmatoarele notatii:

nr - nmarul de repere din material de baza ale unui produs (nrm-mici, n^-mari); n - numarul de produse realizate in 8 ore.

|

Descrierea fazei |

Timp |

Timpi calculati (min) |

|

|

Aducerea si pozitionarea spanului cu repere croite,pentru numerotare |

| ||

|

Reglarea masinii,schimbarea benzii cu etichete adezive,evidenta lucrului |

| ||

|

Numarotarea: -reperelor mici |

| ||

|

reperelor mari |

|

168 |

|

|

Indepartarea spanului numerotat |

|

34,56 |

|

|

Timp total |

404,64 |

||

Numarul de muncitori, M:

![]()

Numarul meselor de lucru / masinilor de numerotat, N:

Dimensionarea operatiei de formare a pachetelor

Necesarul de timp, Nt:

Nt = k-tb (mill)

unde:

k - coeficient al opririlor, k=l,20;

tb - timpul de baza care se stabileste prin folosirea datelor si relafiilor din tabelul 10.

|

Descrierea fazei |

Timp tbi(n3in) |

Timpi calculati (min) |

|

|

Numarotorea si verificarea repereior si formarea de pachete de 10 bucati |

| ||

|

Schimbarea repereior cu defecte (alegerea materialului si croirea reperului) |

10 min / reper schimbat | ||

|

Legarea si depozitarea pachetelor cu repere pentru 10 produse; formarea loturilor |

| ||

|

Timp de baza |

995,3 | ||

Numarul de

muncitori, M: ![]()

Numarul meselor de lucru, N: N=M

. Centralizarea necesarului de personal de echipament tehnologic pentru croire

Datele referitoare la numarul de muncitori, utilaj sau mobilier tehnologic din secjia de croit se centralizeaza in tabelul 11

|

Operatia |

Numar de |

Echipament tehnologic |

||||||

|

muncitori |

Mese de lucru |

Masini |

Caracteristici tehnice ale masini |

|||||

|

Incadrare |

manual | |||||||

|

Spanuire |

automata |

Jeturi de aer pentru depunerea materialelor dificile |

||||||

|

Decupare |

Motor:1,1kw,viteza banda16m/s,comenzi digitale |

|||||||

|

Numerotare si formare a pachetelor |

2 |

2 |

manual | |||||

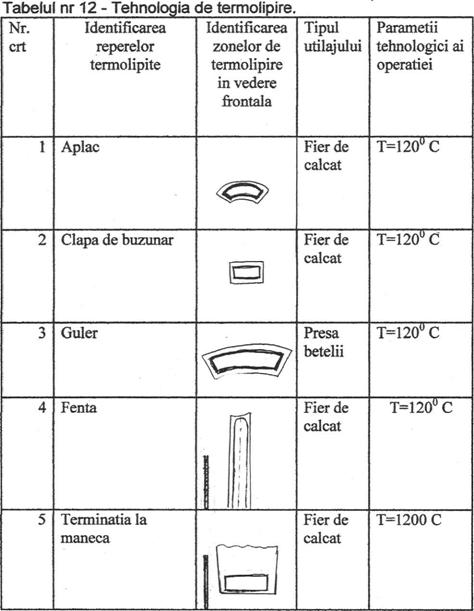

CAPITOLUL 7 Termolipirea repereior Dimensionarea operatiei de termolipire

Stabilirea tehnologiei de termoloipire , pentru care datele semnificative sunt inscrise in tabelul 12.

Necesarul de timp, Nt:

Nt = k-tb (min)

unde:

k - coeficient al opririlor:

k=l,15 - pentru presele de tennolipit; k=l,18 - pentru termolipirea cu fierul de calcat. tb - timpul de baza, are valori dependente de modul de realizare a operafiei.

Timpii partiali

Se utilizeazS urmatoarele notafii:

nt - numSrul de repere pe care se aplica intaritura la un produs;

ntM - numarul reperelor de dimensiuni mari pe care se aplica intaritura la un

produs;

ntm - numarul reperelor de dimensiuni mici pe care se aplica intaritura la un

produs;

n; - numarul reperelor de intaritura pentru un produs; Si - suprafata reperelor de intaritura la un produs (cm2); n - numarul de produse realizate in 8 ore.

13 - Stabilirea timpilor partiali la termolipire

|

Cod timpi partiali |

Descriera fazei |

Formula de calcul |

Timpi calculate (min) |

||

|

Presa cu actionare continua |

|||||

|

ti |

Alimentarea pachetelor in zona de realizare a termolipirii |

| |||

|

t2 |

Pozitionarea reperelor din material de baza |

| |||

|

t3 |

Pozitionarea reperelor din intaritura | ||||

|

tt |

Termolipirea reperelor |

|

| ||

|

t5 |

Evacuarea reperelor termolipite si refacerea pachete |

| |||

Timpul de baza la termolipire

Se calculeaze. diferentiat in funcfie de tipul utilajului conform tabelului 14

Tabelul nr 14 - Stabilirea Timpului de baza tb la termolipire

|

Timpul de baza tb (min) |

|

|

Mod de calcul

| |

|

Timp calculati (min) |

301.136 |

|

Mod de calcul

|

|

|

Timpi calculati (min) | |

|

N |

1 |

|

M |

1 |

Calculul necesarului de timp, de utilaj si de muncitor se poate centralizain tabelul 15:

Tabelul nr 15 - Dimensionarea operatiei de termolipire

|

Utilaj |

Necesar de timp |

Necesar utilaj N |

Necesar muncitor M |

Caracteristici utilaj |

|

|

Ntu |

Ntm |

||||

|

Fier de calcat |

Incalzire electrica cu abur Mas:1,5-5,5kg Temp:40-220 |

||||

CAPITOLUL 8 Proiectarea sectiei de confectionare

Confectionarea este etapa cu cea mai mare pondere inprocesul de fabricatie,aceasta ocupand pana la 60% din timpul de realizare al unui produs.Proiectarea sectiei de confectionare necesita parcurgerea unnatoarelor etape -elaborarea procesului tehnologic

-structurarea liniei tehnologice de confectionare pentru produsul priectat

8.1 elaborarea procesului tehnologic de confectionare

Intocmirea procesului tehnologic necesita parcurgerea

-stabilirea fazelor tehnologice ,grupate pe tipuri de elemente si subansambluri; -stabilirea normei de timp, a normei de productie si a numarului de muncitori, pentru fiecare faza tehnologica

Norma de productie:

Np =T/Nt (buc/8h)

Necesaru de muncitori:

M=Q/NP

|

Nr. fazei |

Descrierea fazei .tehnologice |

Vedere in sectiune |

Echipament tehnologic |

Nt min |

NP buc/8h |

M |

|||

|

Alimentarea materiei prime si verificarea spanurilor |

Masa de alimentare | ||||||||

|

Prelucrarea reperelor mici: |

|||||||||

|

Guler: |

|||||||||

|

Asambalrea fetei cu dosul de guler |

> |

MSC | |||||||

|

Corectarea rezervelor,intoarcerea gulerului,scoaterea colturilor |

Masa de lucru cu dipozitiv de intors | ||||||||

|

Calcarea gulerului |

MFC | ||||||||

|

Realizarea unei cusaturi ornamentale |

MSC su limitator | ||||||||

|

Buzunar: |

|||||||||

|

Calcarea deschideriii buzunarelor |

MFC | ||||||||

|

Aplicarea captuselii de jur imprejurul buzunarelor -cu loc pt intors |

MSC | ||||||||

|

Intoarcerea buzunarelor pe fata |

MFC | ||||||||

|

Calcarea buzunarelor |

MFC | ||||||||

|

Ereformarea |

MFC | ||||||||

|

buzunarelor pe conturul de aplicare |

Ckj |

|

|||||||

|

Aplicarea buzunarelor prin interior |

f |

Masina automata | |||||||

|

|

|||||||||

|

Asamblarea fetei cu dosul clapei |

MSC | ||||||||

|

Corectarea rezervelor de coasere |

Masa de lucru | ||||||||

|

Intoarcerea pe fata si calcarea clapei |

MFC | ||||||||

|

Realizarea unui tighel pe clapa |

MSC |

|

|||||||

|

Aplicarea clapei pe reperul de baza |

MSC |

|

|||||||

|

Rabatarea si calcarea clapei |

MFC |

|

|||||||

|

Prelucrarea manecilor: |

|

||||||||

|

Coaserea manecilor pe cusatura interioara |

MSC |

|

|||||||

|

Descalcarea cusaturii interioare |

Masa de calcat cu forme |

|

|||||||

|

Prelucrarea fetelor: |

|

||||||||

|

Preformarea bentitei prin care se introduce snurul |

-■=> |

MFC |

|

||||||

|

Asamblarea celor doua repere ale fetei si bentitei prin care se imtroduce snurul |

MSC cu dispozitiv |

|

|||||||

|

Coaserea celui de-al doilea tighel al bentiti |

-n T |

MSC |

|

||||||

|

Preformarea si coaserea fentei |

MCL cu 1-2 ace si dispozitiv |

|

|||||||

|

Fixarera fentei la partea superioara |

MSC |

|

|||||||

|

Preformarea sublaistului |

:> |

MFC |

|

||||||

|

Aplicarea sublaistului la fata produsului |

r c |

M$C |

|

||||||

|

Realizarea butonierelor pe sublaist(5) |

to |

Masina semiautomata pentru butoniere |

|

||||||

|

28 |

Fixarea prin punctare a sublaistului intre butoniere |

Masina pentru punctaf |

0.5 |

960 |

0.18 |

||

|

29 |

Calcarea marginilor inchiderii |

MFC |

1 |

480 |

0.36 |

||

|

'relucrarea captuselii: |

|||||||

|

30 |

Coaserea manecilor pe cusatura interioara |

MSC |

1.2 |

400 |

0.43 |

||

|

31 |

Descalcarea cusaturii |

Masa de calcat cu forme |

1 |

480 |

0.36 |

||

|

32 |

Coaserea fetei cu spatele de captuseala |

MSC |

hS |

||||

|

33 |

Montarea manecii de captuseala la corpul captuselii |

MSC |

h |

no | |||

|

Montaj: |

|||||||

|

34 |

Imperecherea si verificarea elementelor unui produs, formarea pachetelor si alimentarea zonei de asamblare |

Masa de alimentare |

1.5 |

320 |

0.546 |

||

|

35 |

Asamblarea fetei cu spatele pe linia umarului |

=1 |

MSC cu dispozitiv |

0.9 |

533 |

0.33 |

|

|

36 |

Descalcarea liniei umerilor |

Masa cu forme si fier de calcat |

1.4 |

343 |

0.51 |

||

|

37 |

Asamblarea fetei cu spatele pe linia laterala |

MSC cu dispozitiv |

4.4 |

109 |

1.6 |

||

|

38 |

Descalcarea cusaturilor laterale |

Masa cu forme si fier de calcat |

2 |

240 ' |

0.72 |

||

|

39 |

Preformarea terminatiei |

MFC |

1.5 |

320 |

0.50 |

||

|

produsului | |||||||

|

40 |

Fixarea provizorie a pozitiei bizetilor |

Masina de insailat |

2 |

240 |

0.72 |

||

|

41 |

Aplicarea bizetilor la fata produsului |

MSC cu dispozitiv |

3 |

160 |

1.09 |

||

|

42 |

Aplicarea gulerului cu prima cusatura sau printr-o singura cusatura |

MSC |

0.6 |

800 |

0.2 |

||

|

43 |

Realizarea celei de a doua cusatura de fixare agulerului |

MSC |

0.5 |

960 |

0.18 |

||

|

44 |

Aplicarea bizetilor si aplacului in rascroiala gatului |

- |

MSC cu dispozitiv |

0.6 |

800 |

0.2 |

|

|

45 |

Fixarea extremitatiipe rezervele de coasere a liniei umarului |

MSC |

0.4 |

1200 |

0.14 |

||

|

46 |

Calcarea gulerului si calcarea rascroielii gatului finalizata |

Masa cu forme si fier de calcat |

1 |

480 |

0.36 |

||

|

47 |

Aplicarea manecilor asamblate tubular in rascroiala |

MSC |

6.5 |

73.8 |

2.37 |

||

|

48 |

Verificarea pozitiei si modului de aplicare a manecilor |

- |

Manechin |

0.8 |

600 |

0.29 |

|

|

49 |

Calcarea capului manecilor aplicate |

. =k- |

Masa cu forme si fier de calcat |

2 |

240 |

0.72 |

|

|

50 |

Aplicarea captuselii pe marginea bizetului si baza gulerului |

MSC |

2 |

240 |

0.72 |

||

|

51 |

Aplicarea captuselii la terminatia |

MSC |

1.2 |

400 |

0.43 |

||

|

produsului | ||||||

|

52 |

Fixarea prin punctare a terminatiei produsului |

Masina de punctat |

0.4 |

1200 |

0.14 |

|

|

53 |

Aplicarea captuselii la terminatia manecilor |

MSC |

0.5 |

960 |

0.18 |

|

|

54 |

Fixarea captuselii la subrat |

MSC |

0.9 |

533 |

0.33 |

|

|

55 |

Curatarea produsului de ate si etichete si intoarcerea pe fata |

Masa de lucru |

2.2 |

218 |

0.8 |

|

|

56 |

Asamblarea captuselii prin zona in care s-a intors produsul |

Masina simpla |

0.3 |

1600 |

0.1 |

|

|

57 |

Insemnarea pozitiei nasturilor |

Masa de lucru cu sablon |

0.4 |

1200 |

0.14 |

|

|

58 |

Coaserea nasturilor (5 bucati) |

Masina de cusut nasturi |

0.7 |

686 |

0.25 |

|

|

59 |

Aplicarea agatatorului |

Masina de cheite |

0.3 |

1600 |

0.1 |

|

|

60 |

Verificarea produsului |

Masa de lucru2.2 |

2)« Z |

$8 |

OJS |

|

|

SPATE |

||||||

|

PIIt toJwna_AJUX .Valid |

-= |

MFC |

^00 |

0,43 |

||

|

coaomjx (Mohv % immx |

Uh |

343 |

Q.5 |

|||

MASINA DE CHEITE

MASADE CALCAT

MCLCU1-2ACE SI DISPOZITIV

MASINA DE CUSUT BUTNIERE

2.Constituirea operatiilor prin cuplarea fazelor tehnologice:

Tabel numarul 17.Exemplu de proces tehnologic constituit din operatii:

|

Cod operatie |

Faza cuplare |

Echipament tehnologic |

M |

Nr. Locuri de munca |

|

I |

1. Alimentarea materiei prime si verificarea spanurilor 3. Corectarea rezervelor,intoarcerea gulerului,scoaterea colturilor |

Masa de alimentare |

0.62 0.29 |

1 |

|

II |

2. Asambalrea fetei cu dosul de guler 5. Realizarea unei cusaturi ornamentale |

MSC |

0.43 0.47 |

1 |

|

ni |

Calcarea gulerului 6. Calcarea deschideriii buzunarelor 8. Intoarcerea buzunarelor pe fata |

MFC |

0.25 0.36 0.26 |

1 |

|

IV |

7.Aplicarea captuselii de jur imprejurul buzunarelor -cu loc pt intors 11. Aplicarea buzunarelor prin interior |

MSC |

0.36 1.6 |

2 |

|

V |

Calcarea buzunarelor Preformarea buzunarelor pe conturul de aplicare 14. Intoarcerea pe fata si calcarea clapei |

MFC |

0.8 0.8 0,2 |

2 |

|

VI |

Asamblarea fetei cu dosul clapei Corectarea rezervelor de coasere 15. Realizarea unui tighel pe clapa |

MSC |

0.43 0.1 0.2 |

1 |

|

VII . |

16. Aplicarea clapei pe reperul de baza 18. Coaserea manecilor pe cusatura interioara |

MSC |

0.36 0.43 |

1 |

|

VIII |

17. Rabatarea si calcarea clapei Descalcarea cusaturii interioare Preformarea bentitei prin care se introduce snurul |

MFC |

0.18 0.36 0.18 |

1 |

|

IX |

21. Asamblarea celor doua repere ale fetei si bentitei prin care se imtroduce snurul 22.. Coaserea celui de-al doilea tighel al bentiti 24. Fixarera fentei la partea superioara 26. Aplicarea sublaistului la fata produsului |

MSC |

0.29 0.25 0.14 0.36 |

1 |

|

X |

23. Preformarea si coaserea fentei |

MCL cu 1-2 ace si dispozitiv |

0.51 |

1 |

|

XI |

25. Preformarea sublaistului 29 Calcarea marginilor inchiderii |

MFC |

0.43 0.36 |

1 |

|

XII |

27. Realizarea butonierelor pe sublaist(5) |

Masina semiautomata pentru butoniere |

0.36 |

1 |

|

XIII |

28. Fixarea prin punctare a sublaistului intre butoniere 2911 .Coasera bentitei la spateprin 2 treceri |

MSC |

0.18 0.51 |

1 |

|

XIV |

291.Preformarea bentitei din talie de la spate |

MFC |

0.43 |

1 |

|

XV |

30. Coaserea manecilor pe cusatura interioara Coaserea fetei cu spatele de captuseala Montarea manecii de captuseala la corpul captuselii |

MSC |

0.43 1.6 1.2 |

2 |

|

XVI |

34. Imperecherea si verificarea elementelor unui produs,formarea pachetelor si alimentarea zonei de asamblare |

Masade alimentare |

0.546 |

1 |

|

XVII |

35. Asamblarea fetei cu spatele pe linia umarului 37. Asamblarea fetei cu spatele pe linia laterala |

MSC eu dispozitiv |

0.33 1.6 |

2 |

|

XVIII |

36. Descalcarea liniei umerilor 39. Preformarea terminatiei |

Masa cu forme si fier de calcat |

0.51 0.5 |

1 |

|

xrx |

38. Descalcarea cusaturilor laterale |

Masa cu forme si fier de calcat |

0.72 |

1 |

|

XX |

40. Fixarea provizorie a pozitiei |

Masina de insailat |

0.72 |

1 |

|

bizetilor | ||||

|

XXI |

41. Aplicarea |

MSC cu |

1.09 |

1 |

|

bizetilor la fata |

dispozitiv | |||

|

produsului | ||||

|

XXII |

44. Aplicarea |

MSC |

0.2 |

3 |

|

bizetilor si aplacului |

0.14 | |||

|

in rascroiala gatului |

2.37 | |||

|

42. Aplicarea |

0.2 | |||

|

gulerului cu prima |

0.18 | |||

|

cusatura sau printr-o | ||||

|

singura cusatura | ||||

|

43. Realizarea celei | ||||

|

de a doua cusatura de | ||||

|

fixare agulerului | ||||

|

45. Fixarea | ||||

|

extremitatiipe | ||||

|

rezervele de coasere | ||||

|

a liniei umarului | ||||

|

47. Aplicarea | ||||

|

manecilor asamblate | ||||

|

tubular in rascroiala | ||||

|

XXIII |

46. Calcarea |

Masa cu forme |

0.36 |

1 |

|

gulerului si calcarea |

si fier de calcat |

0.72 | ||

|

rascroielii gatului | ||||

|

finaliza | ||||

|

49. Calcarea capului | ||||

|

manecilor aplicate | ||||

|

XXIV |

50. Aplicarea |

MSC |

0.72 |

1 |

|

captuselii pe |

0.18 | |||

|

marginea bizetului si | ||||

|

baza gulerului | ||||

|

53. Aplicarea | ||||

|

captuselii la | ||||

|

terminatia manecilor | ||||

|

XXV |

51. Aplicarea |

MSC |

0.43 |

1 |

|

captuselii la |

0.33 | |||

|

terminatia |

0.14 | |||

|

54. Fixarea captuselii |

0.1 | |||

|

la subrat |

|

52. Fixarea prin punctare a terminatiei produsului 56. Asamblarea captuselii prin zona in care s-a intors produsul | ||||

|

XXVI |

55. Curatarea produsului de ate si etichete si intoarcerea pe fata 57. Insemnarea pozitiei nasturilor |

Masa de lucru |

0.8 0.14 |

1 |

|

XXVII |

59. Aplicarea agatatorului |

Masina de cheite |

0.1 |

1 |

|

XXVIII |

58. Coaserea nasturilor (5 bucati) |

Masina de cusut nasturi |

0.25 |

1 |

|

XXIX |

60.Verificarea produsului |

Masa de lucru |

0.8 |

1 |

8 J. Centralizarea necesarului de echipamente tehnologice si personal pentru sectia de confectionare

Tabel nr. 18 Necesarul de utilaj pentru sectia de confectionat:

|

Tipul |

Necesar de utilaj |

Caracteristici tehnice |

||

|

Pe o linie tehnologica |

Nr. de linii tehnologice |

Total |

||

|

Masa de alimentare si sablon |

4 |

4 |

16 | |

|

Masacu forme si fier de calcat |

9 |

4 |

36 |

Inacalzire electrica si cu abur,M= 1-1,7kg,T=60-220°C |

|

Masina simpla de cusut |

14 |

4 |

56 |

Singer 691 D, pas maxim=5mm,vit.max-5000 pasi/min |

|

Masina simpla de cusut cu dispozitiv |

3 |

4 |

12 |

Recce seria 46, Dist intre ace=9.5-24, Deschidere buzunar=50-190, Turatia Ap=1600 |

|

Marinade cusut cu 2 ace |

1 |

4 |

4 |

Brother DT 6 ,pas max=4.2mm,vit max=4000 pasi/min |

|

Masina de cusut butoniere |

1 |

4 |

4 |

JukiLHB-782/783E, Dim max=2.4x31.75, Turatia Ap=2000 |

|

Masina de cusut nasturi |

1 |

4 |

4 |

Brother CB3-B961, Diam nasturelui= 10-20, Nr de imp=8- 32, Turatia Ap= 1500 |

|

Masina de cheite |

1 |

4 |

4 |

Juki Ams, Dim max =2x16, Turatia Ap=2000 |

|

Masini de insailat |

1 |

4 |

4 |

Tabel nr. 19 Necesarul de personal pentru sectia de confectionare

|

Denumirea categoriei de executanti |

Necesar de personal |

|||

|

Pe o linie tehnologica |

Nr. de linii tehnologice |

Nr. de schimburi |

Personal dintr-un schimb |

|

|

Muncitor pt sablon si alimentare |

4 |

4 |

2 |

16 |

|

Muncitor la masini de cusut simpla |

14 |

4 |

2 |

56 |

|

Muncitor la masini de cusut cu dispozitiv |

3 |

4 |

2 |

12 |

|

Muncitor la masini de insailat |

1 |

4 |

2 |

4 |

|

Muncitor la masa de calcat |

9 |

4 |

2 |

36 |

|

MCL cu 2 ace si dispozitiv |

1 |

4 |

2 |

4 |

|

Muncitori la masinle automate (nasturi, butoniere, cheite, gaici,) |

3 |

4 |

2 |

12 |

|

TOTAL |

140 |

|||

BIBLIOGRAFIE:

- "Proiectarea sistemelor de fabricatie pentru produse de imbracaminte', V. Papaghiuc, I. Ionescu, A. Florea, Editura Performantica, Iasi 2004

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |