Bioxidul de carbon CO2: Caracteristici fizico-chimice

Bioxidul de carbon, altfel cunoscut ca anhidrida carbonica, este un gaz compus dintr-un atom de carbon si doua de oxigen (CO2). Principalele surse de producere a bioxidului de carbon sunt respiratia umana si animala, combustia hidrocarbonului cu aerul sau oxigenul, si fermentatia lichidelor.

Se gaseste in atmosfera dar la un nivel scazut, deoarece plantele “purifica” aerul, convertind CO2 in oxigen, zahar, proteine si lipide cu ajutorul luminii solare, sarurilor minerale si al apei.

Bioxidul de carbon este un gaz incolor cu un miros usor picant, dar mai usor decat aerul. Nu este esential pentru viata si se solidifica la -78,5°C, devenind zapada carbonica. In solutie apoasa, acest gaz creaza acidul carbonic, care este prea instabil pentru a fi izolat usor.

Oxidul de azot N2O: caracteristici fizico-chimice

Oxidul de azot, altfel cunoscut ca oxid azotos sau oxid binitrogen, este compus din doi atomi de azot si unul de oxigen (N2O). De altfel, ca subprodus in diferite procese chimice, N2O este generat in procesele de ardere, in special cand temperatura flacarii este mare si se emana din terenuri agricole datorita actiunii bacteriilor in timpul fertilizarii.

N2O este un gaz cu un miros caracteristic si mai dens decat aerul. Punctul de topire este la – 91sC si poate crea un amestec exploziv impreuna cu amoniacul, monoxidul de carbon, hidrogenul sulfurat, ulei/petrol, grasime si combustibil. Cand are loc o scurgere de gaze, concentratia sa de noxe se raspandeste repede in aer. Se poate acumula in zonele joase, producand un deficit de oxigen. O lunga expunere la acest gaz poate pune in pericol maduva osoasa si poate afecta sistemul de reproducere uman.

|

Conform celui de-al treilea raport al expertilor participanti la Masa Rotunda Interguvernamentala privind schimbarile climatice (IPCC) aparut in 2001, o crestere importanta a GEG poate duce la: Schimbari in modelul distributiei ploilor. Secete mai aspre,in special in sudul Europei. Fenomene meteorologice extreme mai frecvente si cu o intensitate mai ridicata. Scaderea productiei agricole pe arii intinse din Africa si Asia. |

|

Industria metalurgica include doua sectoare mari: metalurgia feroasa: produsele finale provin din fier. Industria principala din aceasta ramura este industria fierului si otelului, in care produsele de otel sunt obtinute din minereu de fier sau din deseuri continand fier. metalurgia neferoasa: acest sector contine prelucrari primare si secundare, totodata si semifinite dintr-o mare cantitate de metale neferoase. Principalele patru produse sunt: aluminiul, cuprul, zincul si plumbul. Metalurgia feroasa: procedee de fabricatie a fierului si otelului Intreprinderile siderurgice sunt clasificate in: mari: se deruleaza intregul proces, pornind de la minerale asa cum sunt ele extrase din natura. mici: materia prima pentru obtinerea otelului consta din deseuri provenite din diverse surse. Industria mare a fierului si otelului In industria siderurgica , otelul este obtinut dintr-un produs intermediar cunoscut ca fonta bruta. Materialele principale utilizate sunt fierul, cocsul si varul. Aceste trei substante sunt introduse intr-un cuptor unde se arde cocsul drept combustibil si se obtine fier din mineral; varul este utilizat ca substanta de topire. Compozitia produsului final al acestui tip de proces, cunoscut ca fonta bruta, este similara cu cea a otelului dar are o proportie mai mare de carbon si impuritati. Productia de otel din fonta bruta implica micsorarea continutului de carbon precum si eliminarea impuritatilor. |

|

Industria mica a fierului si otelului In industria mica a fierului si otelului, fierul vechi este incarcat intr-un cuptor cu arc electric si se topeste cand este expus la un curent electric. Procesul este divizat in urmatoarele activitati: Stocarea materiilor prime: fierul vechi este depozitat in general in aer liber. Alte materii prime cum sunt carbunii, dezoxidantii, materialele de aliaj, etc., sunt stocate intr-un spatiu acoperit. Pre-incalzirea fierului vechi: in scopul de a reduce energia necesara pentru topirea materiilor prime, se folosesc gazele din proces. Cele doua tehnologii disponibile sunt “Shaft” si “Consteel”. Ele pot conduce la cresterea emisiilor de compusi de halogenuri organice si hidrocarburi policiclice. Incarcarea: fierul vechi este introdus in cuptor impreuna cu substantele de topire,cum ar fi varul,ca ele sa faciliteze formarea zgurei. Topirea in cuptorul cu arc electric: un curent electric suficient de puternic topeste incarcatura care este introdusa in el. In scopul obtinerii unei topiri complete, se poate utiliza introducerea de oxigen precum si arzatoare cu oxigen. Evacuarea: prin separarea zgurei de otel. Tratarea secundara: permite evacuarea impuritatilor cum ar fi N2, H2, pulberile, etc. Prelucrarea zgurii: este racita in apa, macinata si cernuta ca sa se poata recupera fragmentele metalice. Evacuarea progresiva: metoda traditionala de evacuare nu este folosita uzual. |

|

INTREBARI 1. Care este diferenta dintre industria siderurgica mare si cea mica? 2. Ce este fonta bruta? In care tip de industrie a fierului si otelului este ea folosita? 3. Clasificati urmatoarele substante in doua grupe, componente ale otelului si materii prime necesare producerii otelului: a) fonta bruta b) fier c) var d) cocs e) carbune RASPUNSURI Industria siderurgica mare incepe producerea otelului pornind de la materiile prime naturale. Din contra, industria mica a fierului si otelului utilizeaza fier vechi. Fonta bruta este un produs intermediar al procesului de productie a otelului. Compozitia sa este similara cu a otelului dar cu un nivel mai ridicat de carbon. Fonta este principala materie prima in industria siderurgica mare Componentele otelului: fier, carbon. Materiile prime pentru productia de otel: fonta bruta, varul, cocsul.

Industria aluminiuluiProductia de aluminiu primar este realizata in trei pasi: extractia bauxitei, productia de alumina si procesul de electroliza Extractia bauxitei: Bauxita este principala materie prima pentru obtinerea aluminiului. Componentele sale sunt hidroxid de aluminiu, silice, fier si oxid de titan. Extractia acestui mineral se realizeaza prin metoda expoatarii la zi. |

|

|

Productia de alumina: inaintea procesului de conversie in aluminiu prin electroliza, bauxita trebuie sa fie transformata in oxid de aluminiu (alumina) pur. Oxidul de aluminiu este separat de alte substante din bauxita cu ajutorul unei solutii de soda caustica. Amestecul trebuie sa fie filtrat pentru a elimina toate particulele insolubile. Dupa aceasta, hidroxidul de aluminiu este spalat si uscat, in timp ce solutia de soda este reciclata. Dupa un process de calcinare, se obtine produsul final (oxid de aluminiu, Al2O3, care este o pudra fina alba). La o tona de aluminiu sunt necesare patru tone de bauxita, din care se obtin doua tone de alumina. |

|

Procesul de reductie a aluminei in aluminiu lichid este realizat in celule electrolitice la temperatura ridicata si curent de intensitate mare. In partea din spate a celulei, cativa electrozi de carbune functioneaza ca electrod negativ, anozii raman in partea de sus a celulei si sunt consumati in timpul procesului deoareca intra in reactie cu oxigenul degajat de electrolit. Aluminiul lichid obtinut din procesul de electroliza, avand 99,8 % puritate, este transferat din camera de evacuare in creuzete si este turnat in cuptoarele de retentie, unde pot fi adaugate metale (cum ar fi titaniu, magneziu, fier si cupru) pentru prepararea aliajelor necesare. Produsul final poate fi aluminiu primar sub forma de: lingouri pentru retopire, cilindrii pentru extruziune sau folii de tabla pentru laminare. La fel ca otelul, aluminiul poate fi si el obtinut din deseuri. Cheltuielile pentru energie ale acestui procedeu sunt mai ieftine decat cele pentru obtinerea aluminiului primar. |

|

Industria cuprului: industria cuprului include doua sub-sectoare: rafinarie-turnatorie si semi-convertor. Primul sub-sector se ocupa de rafinarea metalului fie din minereu (cupru primar) fie din materii prime secundare, cum ar fi reziduuri sau deseuri de la alte procese metalurgice (cupru secundar). Sectorul semi-convertor al cuprului include industria produselor semiconvertite din cupru si aliajele lui, in care includem productia de sarma, foi de tabla si tuburi, printre altele. Industria zincului: zincul poate fi produs din minerale continand ca metal zinc primar sau din deseuri de zinc (zinc secundar). Ultimul procedeu s- a dezvoltat in ultimi ani datorita scaderii costurilor. Industria plumbului: ca si in cazurile de mai sus, plumbul este produs din minereuri care contin plumb sau din deseuri de plumb. In prezent, productia plumbului se concentreaza mai mult asupra productiei secundare decat asupra metalurgiei primare, adica cea care provine din recuperarea si reciclarea materialelor care contin plumb. |

|

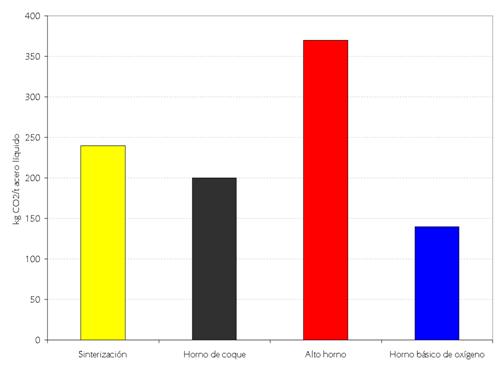

3. procesE metalurgice gEnERAToarE de noxele CO2 SI N2O Emisiile in metalurgia feroasa Emisii directe Cele mai multe emisii de CO2 si N2O produse de intreprinderile siderurgice se datoreaza proceselor de combustie. Ne vom concentra asupra emisiilor de CO2, intrucat cele de N2O sunt mult mai reduse fata de primele in industria siderurgica. Astfel, vedem ca activitatile care provoaca aparitia acestor agenti poluanti in combinatele mari sunt: Procesul de aglomerare din sinterizare, deoarece este necesara o mare cantitate de energie pentru topirea materialelor. Incalzirea camerelor bateriilor de cocs. Procesul de cocsificare. Productia de fonta bruta in cuptoarele de topire. Procesul de producere a otelului din fonta bruta in otelarii pe baza oxigenului. Cuptoarele de topire reprezinta sursa celor mai multe emisii de CO2, urmate de bateriile de cocsare, instalatiile de sinterizare si de cuptoarele ce utilizeaza oxigenul. |

|

In otelariile mici, emisiile directe de CO2 provin in principal de la: Topirea in otelariile electrice datorita prezentei oxigenului in combustibilul din arzatoare sau a eliberarii de oxigen care produce reductia continutului de carbon din incarcatura cuptorului, eliminand bioxidul de carbon. Emisiile directe de CO2 care provin de la cuptoarele cu arc electric sunt mai mici decat cele de la combinatele mari deoarece energia necesara pentru topirea metalului din deseuri este luata din retea. Intrucat emisiile de CO2 sunt o consecinta directa a producerii de energie, orice efort in vederea reducerii acestui agent poluant se va concentra in special asupra cresterii eficientei energetice a proceselor. |

|

Emisii indirecte Emisiile indirecte de CO2 provin in principal de la utilizarea energiei electrice in timpul procesului de productie. Utilizarea varului pentru producera fontei brute ar putea fi de asemenea considerata o sursa indirecta, caci aceasta materie prima se obtine din piatra de var prin procesul de calcinare, degajandu-se CO2. In intreprinderile mari, energia necesara este obtinuta prin arderea combustibililor, asa ca aceste emisii sunt considerate ca fiind directe. Proportia de utilizare a energiei electrice este mai mica de 10% si ea serveste la actionarea utilajelor. In otelariile electrice, energia utilizata nu provine de la arderea combustibilului in instalatiile propriu-zise ci este luata din retea, asa incat emisiile directe sunt mult mai reduse. |

|

Emisiile in metalurgia neferoasa Emisiile directe de CO2 in industrie se datoreaza in principal proceselor de combustie prin care sunt generate electricitate, caldura si abur. In acelasi fel, se pot produce emisii de oxid de azot si emisii de metan in cazul in care combustia hidrocarburilor este incompleta. Pe langa generarea de CO2 in timpul procesarii energiei, o mica parte din emisiile de CO2 provine din procesele de obtinere a aluminiului si zincului, in timpul electrolizei, datorita reactiei anodului de carbune cu oxigenul produs prin electroliza si printr-o reactie secundara cu aerul. Energia necesara poate fi cumparata direct de la distribuitorul de electricitate. In acest caz, emisiile de CO2 ar fi indirecte. Acesta este cazul industriei de aluminiu, intrucat mai mult de 70% din energia consumata in procesul de productie este electricitatea si 90% din ea este destinata electrolizei aluminei. |

INTREBARE Care este principala sursa a emisiilor de CO2 in industria metalurgica? RASPUNS Atat in metalurgia feroasa cat si in cea neferoasa, principala sursa a emisiilor de CO2 este procesarea energiei, respectiv procesele de combustie necesare pentru generarea de caldura, abur sau electricitate. |

|

masurI TehnologicE reFERITOARE LA reducEREA CO2 Metalurgia feroasa Masurile de mai jos au fost preluate din studiul „Analiza de jos in sus” si completate cu date din „Industria siderurgica” - BREF. Aceste masuri de reducere se concentreaza in principal asupra unei mai bune exploatari a surselor de energie, care va determina o reducere a GEG, in special a CO2. Injectia de carbune pulverizat si deseuri de plastic in cuptoarele de topire Injectarea de combustibil, in special de carbune pulverizat, in cuptoarele de topire pentru a inlocui o parte din cocs a devenit o practica uzuala in multe tari. Nu s-a determinat inca valoarea maxima a injectiei dar estimarea este de 280 -300 kg de carbune pulverizat la tona de fonta bruta. Injectia de carbune reprezinta o cale de a salva energie in productia de cocs. Sunt necesare in jur de 1,08 tone per tona de cocs inlocuit. Economia de energie este in medie de 3,5 GJ per tona de cocs inlocuit (energia necesara pentru producerea cocsului minus continutul de energie din carbunele suplimentar necesar). Cand cantitatea de carbune injectat creste de la 0 la 30% din energia necesara in cuptorul de topire, economia de energie este de 0,5 GJ per tona de fonta bruta. |

|

Recuperarea energiei provenite de la gaze in instalatiile de sinteza Exista doua surse potentiale pentru recuperarea energiei in instalatiile de sinteza: Caldura obtinuta din gaze, dupa combustie. Caldura obtinuta de la aerul de racire a zgurei. Energia recuperata poate fi utilizata pentru a preincalzi materia prima iar aerul de la combustie pentru a produce abur. Recuperarea caldurii de la instalatiile de sinteza este utilizata in diverse combinate metalurgice mari din intreaga lume, inclusiv din Europa. Economia de energie este estimata la 0,55 GJ/t de zgura. Implementarea acestor sisteme este restrictionata de spatiul disponibil (in unele locuri nu este spatiu suficient pentru a instala un sistem de recuperare) si de posibilitatile de utilizare a aburului recuperat. |

INTREBARE Care sunt sursele de recuperarea energiei in instalatiile de sinteza? RASPUNS -Caldura obtinuta de la gaze, dupa combustie. -Caldura obtinuta de la aerul de racire a zgurei. |

|

Energia recuperata obtinuta de la cuptoarele de topire si de la cuptoarele cu insuflare de oxigen Gazele din proces contin energie sub forma de caldura, produse chimice si presiune. Exista mai multe posibilitati de a recupera aceste forme de energie. Recuperarea energiei din gazele de la cuptoarele de topire: un cuptor obisnuit de topire produce aproximativ 1200 pana la 2 000 Nm3/t de fonta bruta. Acest gaz este compus din 20-80% CO si 1-5% hidrogen. Aceste substante reprezinta o potentiala resursa energetica si la toate cuptoarele din lume sunt luate masuri pentru recuperarea ei. Recuperarea energiei din presiunea gazelor: cuptoarele de topire care lucreaza la 4-5 bari presiure pot fi echipate cu turbine care sa recupereze o parte din energia gazelor sub forma de electricitate. Evitarea combustiei la cuptoarele cu insuflare de oxigen in timp ce convertorul este deschis pentru incarcare sau descarcare. Gazele de la cuptor pot fi stocate si recuperate prin utilizarea lor drept combustibil. Caldura poate fi recuperata intr-un boiler. Unul dintre avantajele suplimentare, referitoare la mediu, este reducerea emisiilor de praf. Praful, cu un continut ridicat de metal, poate fi reciclat intr-o instalatie de sinteza. Recuperarea acestui gas poate fi optimizata prin utilizarea unui sistem de control al presiunii. Economia totala de energie este de 0,6-1,0 GJ/t de otel lichid. Eliminarea combustiei poate transforma un cuptor cu insuflare de oxigen intr-o sursa de energie. |

|

In 1998 raspandirea procedurii “turnarii progressive” era de 83,3% in intreaga lume. Utilizarea ei in tarile Europene este si mai mare. In prezent, turnarea progresiva este o tehnologie matura si in general este exploatata in totalitate. Asadar, este de presupus ca din 1998, procedeul este utilizat la maximum. Realizarea turnarii metalului topit din oala de turnare prin partea din spate a cuptorului: acest sistem permite reducerea cantitatii de zgura care ajunge in oala de turnare in timpul turnarii. In functie de rezultat, se reduc si cheltuielile cu materialul refractar si pierderile asociate de energie. Costurile operatiei pot fi reduse semnificativ –31€ / t de otel (economie -14€/GJ anual). |

Scheme de producerea otelului prin turnare progresiva din: https://www.infoacero.cl/procesos/siderur.htm |

|

Uzinele siderurgice mari desfasoara un mare numar de activitati la temperaturi inalte. Exista cateva tehnici de recuperare a caldurii: Calirea uscata a cocsului. Caldura necesara in instalatiile de cocsare utilizeaza jumatate din energia necesara procesului. Intr-un proces conventional calirea umeda, unde cocsul este stins cu apa, aceasta energie este eliberata in atmosfera, sub forma de abur. Prin calirea uscata a cocsului aceasta energie poate fi partial recuperata dar in acelasi timp cresc si emisiile de praf de cocs de la cuptor. Cocsul este scos cu ajutorul unui gaz inert si caldura este utilizata in scopul producerii de abur. Aburul poate fi utlizat, de exemplu, sa genereze electricitate. Productia de abur din instalatiile de cocsare inseamna 0.8-1.4 GJ/t de cocs. - Recuperarea caldurii de la arzatorul din cuptoarele de topire: exista cateva tehnologii de optimizare a eficientei energetice a arzatorului: a) Sistem automat de acces: regleaza furnizarea energiei in functie de cerere si minimizeaza accesul de gaze imbogatite. b) Preincalzirea combustibilului si izolarea liniei reci a cuptorului si a deseurilor de gaze de la cuva cuptorului. Caldura gazelor din cuva poate fi utilizata la reincalzirea combustibilului. c) Imbunatatirea combustiei prin doze de injectie mai bune. d) Masurarea O2 si adaptarea lui imediata la parametrii de ardere. Din motive financiare, se prefera ca schimbatorul de caldura sa constea dintr-un circuit de incalzire cu ulei. In unele cazuri, se poate utiliza caldura importata, cum ar fi caldura de la racitorul de zgura, daca distanta pana la schimbator este rezonabila. Preincalzirea combustibililor reduce energia consumata. - Recuperarea caldurii de la zgura, in cuptoarele de topire: zgura lichida din cuptoarele de topire contine caldura. In instalatiile moderne zgura are o temperatura de aproximativ 1 450sC si se produc in jur de 250-300 kg/t de fonta bruta Nici unul dintre sistemele de recuperare a caldurii comercializate in lume nu utilizeaza aceasta potentiala sursa de energie din cauza dificultatilor tehnice legate de realizarea unui sistem energetic care sa fie eficient, fiabil si sigur si sa nu afecteze calitatea fontei brute. Economia de energie este estimata la 0,35 GJ/t de fonta. |

|

Arzatoarele recuperatoare din cuptoarele cu supra-incalzire: recuperarea caldurii din aerul de combustie a devenit o practica uzuala in uzinele siderurgice moderne. Se poate realiza o economie suplimentara prin utilizarea de mici arzatoare recuperatoare. Asadar, aceasta masura poate fi aplicata, cu foloase financiare, la cuptoarele fara recuperare de caldura (20% din cele aflate in tarile vestice). Economia de combustibil este in medie de 0,7 GJ/t de produs. Recuperarea energiei provenite de la gaze din instalatiile de sinterizare: (vezi mai sus). Recuperarea energiei provenite de la cuptoarele de topire si cele cu oxigen: (vezi mai sus). Eliminarea combustiei in cuptoarele cu oxigen: (vezi mai sus). Economia totala in producerea eficienta a caldurii la temperaturi joase este estimata la 0,5-1,0 GJ/t de otel. Cheltuielile de investitie sunt estimate la 70€/t de otel (economie anuala de 93€/GJ). |

INTREBARE Care este denumirea tehnicii de recuperare a caldurii de la cocs? Care este diferenta dintre aceasta metoda si cea traditionala? RASPUNS Aceasta tehnica este cunoscuta sub numele de calire uscata si consta in stingerea cocsului cu ajutorul unui gaz inert. Gazul atinge o temperatura ridicata in contact cu cocsul si poate fi utilizat la producerea aburului. Metoda traditionala utilizeaza apa in loc de gaz inert, asa ca aceasta se evapora in contact cu cocsul si se elimina in atmosfera. |

|

Preincalzirea zgurii la cuptoarele cu arc electric Preincalzirea zgurii inainte de a fi introdusa in cuptor cu ajutorul gazelor fierbinti iesite din cuptor reprezinta una din metodele de economisire a energiei la topire. Totusi, este necesar un consum suplimentar de energie pentru prelucrarea gazelor iesite din cuptor, astefl incat rezultatul nu este intotdeauna pozitiv. Se utilizeaza doua tehnologii: cuptoarele Finger Shaft si Conroll. Preincalzirea zgurii in cuptoarele Finger Shaft se face tinand deseurile deasupra cuptorului. Cand faza de preincalzire s-a incheiat, incarcatura este turnata in vasul de topire. La tehnologia Conroll, zgura este preincalzita intr-un tunel cu gazele iesite din cuptor. Cuptorul este alimentat continuu cu zgura. Ambele sisteme permit economisirea a circa 80 kWh/t de otel lichid. Amandoua sunt utilizate la un mare numar de cuptoare din SUA, Europa si Japonia. Totusi, este necesar un consum suplimentar de combustibil (0.2 GJ/t de otel lichid). In multe cazuri aceasta procedura nu poate fi utilizata din cauza restrictiilor de spatiu. Injectii cu oxigen si combustibil in cuptoarele cu arc electric Injectia cu oxigen si combustibil poate creste productia de energie la un cuptor cu arc electric prin urmatoarele metode: Post-combustia: in timpul topirii si rafinarii otelului, se genereaza monoxid de carbon. Monoxidul de carbon poate fi ars din nou cu oxigen, degajand caldura care poate fi utilizatata la acoperiri. Aceasta tehnica poate duce la cresterea productivitatii cuptorului cu arc electric. Utilizarea unor convertizoare mai puternice si mai eficiente (UHP- Putere Ultra Inalta): aceasta duc la operatiuni de o mai mare productivitate (reducerea consumului de energie specifica), consum mai scazut de electrozi si emisii mai mici de gaze reziduale. Formarea spumei de zgura: spuma de zgura obtinuta prin injectia de carbon sau oxigen reduce pierderile de caldura din procesul de topire. Economia este estimata la 5-7 kWh/t de otel lichid. |

|

Arzatoarele cu oxi-combustibil arderea combustibilului lichid sau a gazului natural poate inlocui partial electricitatea necesara la cuptoarele cu arc electric. Arzatoarele cu combustibil pot fi plasate pe peretele lateral ca sa acopere punctele reci. Alta posibilitate este aceea de a plasa arzatorul de-a lungul usii cuptorului. Economia de energie depinde de marimea cuptorului si de modul de operare al arzatorului. Se pot inlocui circa 6,8 kWh/t de otel lichid la un Nm3 de gaz natural. Se pot face economii de 30-70 kWh/t de otel lichid. Sunt necesari 6 Nm3 de gaz (ori echivalentul sau 0,24 GJ ) pentru a inlocui economia medie de 50kW/t de otel lichid. Separarea prin topire in placi subtiri Placile subtiri (40-125mm) necesita mai putina energie pentru reincalzire inainte de a fi laminate. Aceasta tehnologie a fost initial conceputa pentru turnatoriile mici dar a inceput sa fie utilizata si in uzinele siderurgice integrate. Datele despre consumul de energie la separarea prin topire sunt urmatoarele: 250 MJ electricitate / t si 350 MJ combustibil / t. Topirea progresiva, supraincalzirea si laminarea la cald necesita cca 4 GJ combustibil si 0,6 GJ electricitate pentru tona de placi. Astfel, daca ea este admisa ca, in medie,40% din productia de otel este relizata sub forma de placi, economisand 1,5 GJ combustibil si 0,15 GJ electricitate pentru o tona de otel. |

|

Metalurgia neferoasa Masurile legate de atenuarea GEG in acest sub-sector se concentreaza asupra industriei aluminiului, intrucat aceasta este industria cu cele mai mari emisii de astfel de agenti poluanti. In special in industria aluminiului, masurile luate sunt destinate reducerii poluantilor degajati in aer, ca o consecinta a productiei primare de aluminiu din alumina; acesta este un proces generator de CO2 si totodata unul dintre cele mai mari consumatoare de energie. |

INTREBARE Care este scopul masurilor de atenuare GEG in sectorul industriei aluminiului? RASPUNS Masurile sunt destinate reducerii poluantilor emisi ca o consecinta a productiei primare de aluminiu din alumina. |

|

Industria aluminiului Producerea aluminiului din alumina se face prin procedeul Hall-Héroult in lumea intreaga. Alumina se transforma in aluminiu in urma unui proces de reducere electrolitica, cunoscut sub numele de topire. Alumina este dizolvata intr-o baie de criolit in bazine mari, captusite cu carbon, numite creuzete. Prin baia respectiva trece un puternic curent electric, carbonul din anod se combina cu oxigenul din alumina producand aluminiu topit si CO2. Aluminiul se separa de restul componentelor solutiei si este decantat. Procesul Hall Héroult implica urmatoarele tehnici: Celulele cu anozi „pre-arsi”: anozii din carbon sunt inlocuiti pe masura ce sunt consumati o Precoacere acoperita cu prelucrare laterala [Side Worked Hooded Prebaked] (SWPBh) o Precoacere cu prelucrare centrala [Centre Worked Prebake] (CWPB) Celule Soderberg: caracterizate prin producerea continua de anozi, adica anozii sunt arsi in situ. o Stalp [Stud] orizontal (HSS) o Stalp Stud] vertical (VSS) Noile instalatii pentru producerea primara de aluminu utilizeaza celule cu anozi „pre-arsi” cu tehnologia CWPB. Aceasta tehnologie are multipli furnizori si controale automatizate pentru alimentarea cu alumina. O caracteristica importanta a instalatiilor CWPB este reducerea foarte mare a scaparilor de emisii de poluanti (mai putin de 2% din emisiile generate). Emisiile sunt puse in celula si transportate la un sistem eficient de tratament. Schimbarea unei celule SWPB cu o alta CWPB ar putea duce la o economie de energie de aproximativ 1 MWh/t, iar trecerea de la VSS la CWPB la 2 pana la 2,5 MWh/t. La nivel european, cele mai multe celule sunt de tipul acesta din urma si doar o treime este supusa unor schimbari tehnologice |

|

Alte tehnologii in curs de aparitie cu un mare potential de reducere a GEG sunt: Anozii inerti: anozi de carbune diferiti care nu se consuma in procesul de electroliza. Desi nu sunt inca comercializati, diverse teste au aratat ca utilizarea lor directa nu va insemna economie de energie, dar proiectul curent al celulelor ar putea fi refacut, utilizand un proiect bipolar. Salvarea acestui tip nu este asteptata inainta de 2010. Catozii “care trebuie sa fie umezi”: acest tip de catozi sunt facuti dintr-un material inert ce permite reducerea spatiului dintre anod si catod. Utilizarea lui poate duce la reducerea consumului de energie specifica, crescand eficienta si stabilitatea celulei. Comercializarea este prevazuta pentru urmatorii 10-20 ani. Economia de energie ar putea ajunge la 0,2 - 0,3 MWh/t, reprezentand 2% din consumul prezent. Cheltuielile de implementare ar putea fi in jur de 550 €/GJ de electricitate economisita |

|

Se estimeaza ca masurile disponibile in vederea cresterii eficientei energetice in productia de cupru, zinc, plumb, nichel si alte metale pot economisi pana la 25% din combustibilul necasar si 25% din electricitate. Cheltuielile de implementare sunt estimate la 40€/GJ economie anuala iar cheltuielile de intretinere la 0,2€/GJ economie anuala. |

INTREBARE De ce se concentreaza tehnicile de reducere a GEG asupra masurilor de optimizare a energiei? RASPUNS Principala sursa de emisii GEG din industria metalurgica este procesarea energiei, respectiv acele procese de combustie necesare pentru generarea in special a caldurii si aburului. Cand are loc orice proces de combustie (o hidrocarbura arde in aer), carbonul din hidrocarbura[16] reactioneaza cu oxigenul din aer, generand bioxid de carbon, apa, energie si cantitati infime de alte substante cum ar fi oxizii de azot. Orice metoda de optimizare a energiei duce la economie de combustibil si deci la reducerea generarii de agenti poluanti. |

|

masurI TehnologicE reFERITOARE LA reducEREA N2O Tehnologiile de reducere a oxidului de azot prezentate aici sunt comune pentru toate sectoarele studiate. Metodologiile sunt clasificate in doua categorii: Tehnologii primare, cum ar fi pre-combustia, schimbari operationale si schimbari in instructiunile de combustie; Tehnologii secundare, incluzand post-combustia gazelor din scurgeri sau tehnologii de evacuare a NOx. Arzatoarele “ Nivel scazut al NOx” Scopul arzatoarelor “Nivel scazut al NOx” este micsorarea temperaturilor de varf, reducand concentratia de oxigen in zona combustiei primare si micsorand timpul de rezistanta la temperatura ridicata, acestea ducand la diminuarea NOx.. Arzatoarele cunoscute ca “ Nivel ultra-scazut al NOx” ajuta la recircularea gazelor scapate din sistem, facand posibile reduceri si mai mari. Arzatoarele “Nivel scazut al NOx” pot conduce la reducerea emisiilor de NOx de la 40 la 60% pentru combustibili gazosi si de la 30 la 50% pentru combustibili lichizi. Arzatoarele “Nivel ultra-scazut al NOx” pot realiza reduceri de 60 - 75%. Recircularea gazelor din scapari si injectii cu diluanti Gazele din scapari pot fi recirculate spre cazane si incalzitoare pentru a mari efectul de diluare si a reduce astfel temperatura arderii. Se pot adauga diluanti inerti in instalatiile de combustie, ca de exemplu abur, apa sau azot, pentru a reduce temperatura flacarii si, in consecinta, concentratia de NOx din gazele din scapari. |

|

Rearderea Introducerea treptata a combustibilului in arzator este cunoscuta sub numele de re-ardere si are la baza crearea unor zone diferite in cuptor injectand treptat combustibil si aer. Scopul este de a reduce emisiile de NOx, care capata forma originala a azotului. Reductia selectiva non-catalitica Aceasta tehnologie reduce cantitatea de NOx formata in timpul procesului de combustie. Acest proces non-catalitic utilizeaza amoniacul sau urea pentru a reduce NOx la azot si apa. Reductia selectiva catalitica In acest caz amoniacul gazos este mixat cu gazele din scapari si mixtura este filtrata printr-un convertizor catalitic pentru ca reactia sa fie completa. |

INTREBARE Care este definitia corecta pentru “reardere”? Este o tehnologie care converteste gazele din scapari. Este o tehnologie care reduce oxidul de azot. Este o tehnologie care reduce varfurile de temperatura. RASPUNS Este o tehnologie utilizata pentru a reduce oxidul de azot. |

|

Spalarea noxelor Se aplica gazelor din scapari o anumita substanta care oxideaza NO in NO2 si care este absorbita impreuna cu SO2 in “turnul de spalat gaze”. Reactia chimica pentru absorbtia NO2 este: 3NO2 + H2O 2HNO3 + NO Reducerea catalitica a CO si NOx Aceasta tehnologie utilizeaza numai un convertizor catalitic care opereaza in 2 cicluri: oxidarea/absorptia si regenerarea. Convertizorul catalitic lucreaza prin oxidarea CO in CO2, NO in NO2 simultan, absorbind apoi NO2 la suprafata folosind un adsorbant care include in componenta sa carbonat de potasiu. Regenerarea convertizorului catalitic se face punand amestecul gaze de regenerare prin suprafata convertizorului catalitic fara oxigen. Gazele regenerate sunt aburul, hidrogenul si CO2. Dupa aceasta, nitratii sunt redusi la azot. Este necesar un strat suplimentar al catalizatorului pentru a reduce emisiile de SO2. |

INTREBARE Care dintre urmatoarele afirmatii sunt false? Spalarea noxelor este o tehnologie pentru reducerea oxidului de azot. Gazele regenerate prin reducerea catalitica sunt aburul, hidrogenul si CO2. Convertizorul catalitic oxideaza CO in NO. RASPUNS Convertizorul catalitic oxideaza CO in NO. |

GEG: efectul de sera al gazelor. Gazele se acumuleaza in atmosfera si absorb caldura venita de la Pamant, producand incalzirea planetei.

Alte gaze care produc efectul de sera sunt metanul (CH4), hexaflorura de sulf (SF6), carbonul poliflorurat (PFC) si HFC.

industria siderurgica mare: procesul de productie a otelului porneste de la fonta bruta si nu de la fier vechi, asa cum se intampla in industria siderurgica mica.

Cocsul: carbunele dupa ce este supus unui proces de distilare uscata continand o proportie mare de carbon.

Sinterizarea: procesul de aglomerare a fierului pentru obtinerea unui material care sa corespunda cerintelor cuptoarelor.

Peletizarea: acelasi proces ca la sinterizare, dar in acest caz realizat in mina de unde sunt extrase mineralele.

Din: documentul de referinta cu privire la “Cele mai bune tehnici pentru productia de fier si otel”, Comisia Europeana, martie 2000

Emisiile indirecte sunt acelea care nu sunt produse in timpul procesului, ci sunt o consecinta a unor consumuri fundamentale pentru procesul de productie, cum ar fi cel de energie electrica.

Din: Evaluarea economica a reducerii emisiilor in sectorul industrial din UE. Analiza de jos in sus. Ianuarie 2001

Otelul lichid este turnat din caldare intr-un jgheab care comunica in spate cu o matrita aflata in miscare continua, racita cu apa. Procesul de solidificare a otelului incepe aici si se termina in timpul circuitului sau in interiorul utilajului.

Din: Cel mai recent studiu industrial: Evaluarea economica a reducerii emisiilor in sectorul industrial din UE.. Ianuarie 2001

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Comentarii literare |

| ALEXANDRU LAPUSNEANUL COMENTARIUL NUVELEI |

| Amintiri din copilarie de Ion Creanga comentariu |

| Baltagul - Mihail Sadoveanu - comentariu |

| BASMUL POPULAR PRASLEA CEL VOINIC SI MERELE DE AUR - comentariu |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Economie |

| Criza financiara forteaza grupurile din industria siderurgica sa-si reduca productia si sa amane investitii |

| Metode de evaluare bazate pe venituri (metode de evaluare financiare) |

| Indicatori Macroeconomici |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Clasificarea burselor |

| CONTABILITATEA INVENTARIERII GENERALE A PATRIMONIULUI |

| Decizia si procesul decizional |

| Evolutia B.V.B pe parcursul anului 2008 |

| Influente de natura endogena asupra comportamentului consumatorului. |

| Analiza productiei fizice |

| COMPETITIVITATEA INTERNATIONALA: CONCEPT SI MASURARE A NIVELULUI SI DINAMICII PROCESULUI |

| Organizatiile intensiv-cognitive |

| Termeni si conditii |

| Contact |

| Creeaza si tu |