Tehnologia de obtinere a conservelor de peste

1 Tehnologia de fabricare implica operatiile prezentate in continuare:

Receptia pestelui - se face din punct de vedere calitativ si cantitativ,admitandu-se la prelucrare numai peste proaspat(refrigerat sau congelat).Decongelarea se face in aer la 200 C timp de 24-36 ore sau in apa la 15-20 0C timp de 1,5-4 ore sau in saramura de 3-4% la 20-250 C timp de 1-4 ore.

Desolzirea ,decapitarea sau eviscerarea si indepartarea aripioarelor sunt operatii care se aplica la toate speciile de peste.Desolzirea se face in maini speciale iar celelalte operatii se executa mecanizat si manual.

Spalarea pestelui se face manual sau mecanizat si are drept scop indepartarea mucusului,sangelui ,resturilor de viscere si a altor impuritati precum si reducerea gradului de infectare cu microorganisme.

Bucatile de peste inclusiv fileurile,trebuie spalate rapid 2-3min,pentru a evita umflarea tesutului muscular si pentru a limita pierderile de substante solubile.Pierderile in greutate la spalarea acestora sunt de 1-3,2%,in functie de specie.

Portionarea pestelui -se poate face manual sau mecabic la dimensiuni care sa poata intra in recipientul utilizat.

Sararea pestelui -se face intr-o solutie concentrata de 20% NaCl timp de 2-15 min in functie de marimea bucatilor ,astfel incat in produsul finit continutul de NaCl sa fie de 1,5-2,5%.Sararea se face in scopul de a da conservelor gust,pentru o deshidratare partiala si pentru a imbunatati consistenta carnii de peste.

Infainarea pestelui Se realizeaza numai pentru pestele ce urmeaza a fi prajit si are drept scop: protejarea carnii de peste impotriva inchiderii la culoare si aparitiei gustului amar in timpul prajirii; protejarea suprafetei pestelui fata de o deshidratare excesiva; formarea gustului si a mirosului la prajire prin caramelizarea hidratilor de carbon din faina, dextrinizarea partiala a amidonului si reactiei Maillard.

Consumul de faina este de 2,5-4% din greutatea pestelui.Dupa infainare, pestele infainat se lasa in repaus 2-3 min.

Prelucrarea termica initiala Aceasta operatie poate consta in: prajirea,fierbere (in ulei, saramura), afumare, in functie de tipul de conserva ce se fabrica.

Prin prajire se realizeaza deshidratarea partiala a pestelui datorita denaturarii si coagularii proteinelor care elibereaza apa imopilizata capilar; marirea consistentei pestelui datorita denaturarii coagularii proteinelor si formarii de gelatina.; imbunatatirea aspectului,gustului si mirosului bucatilor de peste; cresterea valorii energetice a carnii de peste prin absorbtie de ulei; micsorarea volumului si masei bucatilor de peste ca urmare a pierderii de umiditate si indesarii carnii.

Pierderile de masa la prajire sunt de 16-21%, din care pierderile de grasime din peste sunt de 3-6% din masa pestelui.

In timpul prajirii, uleiul vegetal sufera modificari fizico-chimice consecinta a:

- actiunii indelungate a temperaturilor ridicate (140 160°C);

- actiunii vaporilor de apa care se degaja din peste; .

- contactului uleiului cu aerul la suprafata libera a bazinului de prajire;

- trecerii in ulei a unor componente organice din pestele care se prajeste .

Factorii mentionati favorizeaza termodegradarea uleiului, ale carui caracteristici se schimba: uleiul se inchide la culoare, gustul devine amar, ranced,cracteristicile fizico-chimice ale uleiului folosit la prajire (mai ales la prajirea mai multor sarje de peste) se modifica esential: creste vascozitatea, densitatea, indicele de refractie, indicele de aciditate si scade indicele de iod. Indicele de peroxid se modifica in functie de durata de prajire si de temperatura.

Pastrarea calitatii uleiului pentru o perioada mai mare se realizeaza prin:

izolarea uleiului de actiunea aerului in timpul prajirii;

folosirea pernelor filtrante de apa;

purificarea uleiului prin filtrare; sedimentare,centrifugare, folosirea antioxidantilor naturali sau sintetici admisi de legislatia in vigoare.

Pentru prajire se utilizeaza cuptoare de prajire incalzite cu abur, cuptoare de prajire incalzite electric, cuptoare de prajire incalzite cu microunde.

Aburirea se realizeaza de obicei la 95-115 0 C,timp de 5-25 minute in functie de specie si marimea bucatilor.Aburirea excesiva duce la faramitarea bucatilor de peste.Pierderile prin aburire sunt de 8-12 % fata de masa initiala iar pierderile in azotat reprezinta 4-5% din azotul total.Aburirea se poate face in dulapuri cu functionare discontinua sau in instalatii de aburire cu functionare continua.

Fierberea in saramura se realizeaza la 80-85 0C ,timp de 10-15 minute pentru pestele slab si semigras destinat semiconservelor de peste iar pentru pestele gras fierberea se realizeaza la 90 0C timp de 5-10 minute.Pestele destinat conservelor se blanseaza la la 100-102 0 C timp de 3- 4 minute. Saramura folosita pentru fierbere are concentratia de 10 %.Pierderile de masa sunt de 10-20% fata de masa materiei prime,iar pierderile de substante azotoase de 10-13% din cantitatea de azot.In urma acestei operatii se realizeaza deshidratarea partiala a carnii de peste ,o intarire a epidermei ce impiedica desprinderea ei de pe tesutul muscular,denaturarea si coagularea proteinelor ceea ce duce la cresterea consistentei si distrugerea microflorei.

Afumarea se face la pestele pentru conservele in ulei(crap, sprot etc.). Se face o afumare usoara. Se poate folosi si lichid de afumare sau ulei aromatizat cu fum, caz in care nu se mai face afumarea pestelui.

Umplerea recipientelor se poate face manual sau mecanic(cu dozatoare) in principal pentru partea lichida.Pentru a elimina aerul saramura se toarna in stare fierbinte sau inchiderea conservelor se realizeaza cu ajutorul masinilor de inchis sub vid.

Inchiderea recipientilor - se executa cu masina de inchis cutii si de buna funcsionare a acestei masini depinde in mare masura mentinerea sterilizarii.

Sterilizarea -Este tratamentul termic aplicat conservelor care are scop distrugerea microorganismelor care ar produce alterarea ulterioara a continutului.Procesul de sterilizare se deruleaza cu respectarea stricta a formulei de sterilizare .

Pentru fiecare sortiment in parte ,sterilizarea se face dupa o formula anume,care cuprinde trei faze: urcarea temperaturii ,sterilizarea propriu-zisa si coborarea temperaturii.

Maturarea conservelor se realizeaza timp de 20-60 zile,in depozitele fabricii,perioada in care se indeparteaza si conservele care s-au bombat.

In timpul maturari, sosul sau uleiul din conserva difuzeaza in carnea pestelui, care devine mai onctuoasa cu gust mai placut.

Conditiile de maturare-depozitare sunt 4 20cC si umiditate 70-75%.

Racirea conservelor - aceasta se realizeaza imediat dupa sterlizare,intr-un timp cat mai scurt atunci cand temperatura conservelor scade de la 500 C la 200C ,interval in care sunt cuprinse majoritatea temperaturilor optime de dezvoltare a microorganismelor.Operatia de racire se considera a fi terminata atunci cand temperatura recipientilor a ajuns la temperatura mediului ambiant .

Termostatarea - Prin aceasta operatie se apreciaza daca sunt sterile conservele. Recipientii se tin la termostatat la temperatura de 370C timp de 10 zile,verificandu-se zilnic daca apare bombajul biologic.

In cazul conservelor destinate exportului in tarile cu climat cald ,termostatarea se realizeaza la temperatura de 550C timp de 10 zile.

In timpul maturarii gustul carnii de peste este imbunatatit.

Sortarea,stergerea si ungerea recipientelor. In aceaste faze se urmareste eliminarea recipientelor bombate,neermetice sau cu alte defecte.

Conservele fara defecte trebuie curatate,sterse si apoi unse cu vaselina neutra pentru a nu rugini.

Etichetarea si ambalarea in lazi.Se controleaza ca etichetele care se aplica pe recipiente sa corespunda continutului si sa fie mentionata si data.Se urmareste ca ambalarea conservelor sa se faca in lazi corespunzatoare prevederilor din standarde.

Ambalajele utilizate in mod special pentru conserve sunt cutiile metalice care pot fi confectionate din tabla de otel cositorita ,tabla TFS(Thin Free Steel),respectiv ECCS(Electrochemicaly Chromium Coated Steel) si din materiale plastice

Depozitarea- se face in incaperi uscate,cu umiditate relativa a aerului de maximum 75% si racoroase(temperatura maxima 20 0C).Depozitarea se face pe loturi data fabricatie si pe sorturi.

Depozitarea conservelor se efectueaza in spatii uscate, ferite de inghet, temperatura maxima de depozitare la conservele fabricate pentru zone cu climat rece sau temperat fiind de 25eC.

Depozitarea se face prin stivuirea recipientelor sau cartoanelor cu recipiente pe gratare, pe sortimente si loturi de fabricatie.

0 stabilitate buna a conservelor se asigura la depozitarea acestora in regim complet stationar (fara manipulari), pe motiv ca manipularile conduc la agitarea continutului si eventualii spori ramasi dupa sterilizare sunt eliberati din grasimi sau aglomerarile de proteine si se raspandesc in toata masa produsului si, in special, in faza lihida, daca aceasta exista.

Schema tehnologica pentru conservele de peste

|

Receptia pestelui |

↓

|

Desolzirea,decapitarea sau eviscerarea si indepartarea aripioalelor |

↓

|

Spalarea pestelui |

↓

|

Portionarea pestelui |

↓

|

Sararea pestelui |

↓

|

Infainarea pestelui |

↓

|

Prelucrarea termica initiala |

↓

|

Aburirea |

↓

|

Fierbere in saramura |

↓

|

Afumarea |

↓

|

Umplerea recipientilor |

↓

|

Inchiderea recipientilor |

↓

|

Sterilizarea |

↓

|

Maturarea |

↓

|

Racirea |

↓

|

Termostatarea |

↓

|

Sortarea,stergerea si ungerea |

↓

|

Etichetarea si ambalarea |

↓

|

Depozitarea |

Utilaje folosite in fabricarea conservelor de peste.

2. Tabla alba (cositorita).

Cea mai frecvent utilizata forma de ambalare in industria conservelor de peste este cutia din tabla cositorita. Cutiile pot fi fabricate din doua sau trei bucati separate, intr-o multitudine de forme si dimensiuni. Cutia de tabla consta dintr-o tabla de fund, confectionata din otel moale cu continut scazut de carbon, care are ambele fete acoperite electrolitic cu un strat de cositor. Grosimea tablei de fund variaza in functie de dimensiunea cutiei de conserve si de destinatia acesteia; in orice caz, aceasta are de obicei grosimea cuprinsa intre 0,15 si 0,30 mm. In zilele noastre, pentru a se obtine grosimi foarte mici ale tablei, tabla de otel este laminata la rece de doua ori inaintea acoperirii cu cositor - in acest caz fiind denumita generic tabla dublu-redusa (DR). Masa stratului de cositor variaza si ea in functie de destinatia finala a cutiei de conserve si daca ulterior se aplica sau nu un strat de lac. In general, grosimea stratului de cositor variaza Intre 0,4 si 2,5 microni.Tabla la care masa stratului de acoperire este aceeasi pe ambele fete este cunoscuta sub denumirea de tabla acoperita egal (sau uniform), in timp ce tabla la care fetele sunt acoperite cu straturi de cositor de mase diferite este denumita tabla acoperita inegal (sau diferentiat). Atunci cand se specifica masele straturilor de cositor, se indica de obicei pentru fiecare suprafata masa nominala de cositor pe 1 m2 de tabla.

In industria conservelor de peste (cat si in cea a altor tipuri de conserve proteinice), se obisnuieste folosirea sistemelor de lacuire rezistente la sulf (SR) pentru a se preveni formarea sulfurilor de fier si a neplacutei culori albastru-negre pe tabla conservei, desi acestea sunt fenomene inofensive sanatatii umane. Datorita compozitiei ce include oxidul alb de zinc, aceste lacuri au un aspect laptos. Utilizarea oxidului de zinc se justifica prin faptul ca acesta reactioneaza cu compusii sulfului eliberati din proteine in timpul proceselor termice, formand precipitati de sulfura de zinc ce nu pot fi detectati usor pe fundalul lacului opac. Un alt sistem de lacuire utilizat la conservele de carne si peste se bazeaza pe bariera fizica creata prin includerea pigmentilor de aluminiu intr-un lac epoxidico-fenolic (epon). Aceste lacuri, deseori cunoscute sub denumirea de emailuri V, se folosesc pe scara larga in conservele de hrana pentru caini.

Ambalaje utilizate pentru conserve sunt in special cutiile metalice care pot fi confetionate din tabla de otel cositorita, tabla TFS (Thin Free Steel) respectiv ECCS (Electrochemicaly Chromium Coated Steel) si din materiale plastice.

Cutiile din tabla de otel cositorita electrolitic se clasifica dupa urmatoarele criterii:

-dupa forma: tip A, format din trei parti (corp, fund, capac), fundul si capacul fiind aplicate separat;

- dupa felul executiei, cutiile de tip A se impart astfel: cu corpul faltuit si lipit, cu corpul lipit prin suprapunere;

- dupa felul protectiei interioare: cutii nelacuite c; cutii lacuite partial p; cutii cu corpul nelacuit, fundul si capacul lacuite; cutii lacuite complet I.

Cutiile lacuite la interior se impart in: cutii simplu lacuite, cu un singur strat de lac aplicat pe corp, fund si capac; cutii dublu lacuite, cu doua straturi de lac aplicate pe corp, fund si capac.

Lacuirea pentru protectia interioara poate fi acidorezistenta (U) si sulforezistenta (S). La exterior cutiile pot fi lacuite (I), nelacuite (C) sau litografiate (L).

Tabla folosita este tabla de otel stanata la cald sau electrolitic. Grosimea stratului de staniu poate fi aceeasi sau diferita pe cele doua fete ale table. De regula se foloseste tabla stanata electrolitic, pasivizata chimic sau electrochimic .

Cutiile mai pot fi confectionate din tabla de otel cromata, incheierea corpului poate fi executata prin: falt simplu, bine presat, cu sau fara puncte de intarire, executate cu aliaj de lipit, de-a lungul faltului; suprapunere simpla si lipire continua fara aglomerari de aliaj topit. Aplicarea fundului si capacului se face prin:

. falt dublu rotat, imbinarea reala fiind minimum 50% pentru cutiile cilindrice si 45% pentru cele necilindrice.

La cutiile metalice se practica urmatoarele verificari:

.verificarea etanseitatii cu presiune de aer la 2,5 bar;

. verificarea porozitatii peliculei de lac care se face cu o solutie continand 5% sulfat de cupru si 5% HCI pur, pe eprubete detasate din corpul cutiei (5 x 10 cm) si capac (se foloseste integral) care se imerseaza 3 minute in solutia de control, dupa care se numara porii pusi in evidenta (aglomerari de cupru si oxid de cupru , de culoare rosie - caramizie). Numarul de pori se raporteaza la centimetrul patrat de tabla.

. verificarea rezistentei la sterilizare a peliculei de lac interioare se face cu urmatoarele solutii: solutie A care contine 20% zahar 91 % acid tartric sau acetic; solutie B care contine 2% NaCI si 4% acid acetic; solutie C care contine 3% NaCI; solutie D care contine 125 g acid tioglicolic 80% adus la 750 cm3 cu apa distilata, solutia obtinuta fiind corectata la pH = 7 cu NaOH 25%, dupa care se aduce la 1 litru cu apa distilata. Din solutia obtinuta se iau 50 ml si se completeaza la 1 litru ..

Pentru determinare, fiecare cutie se umple cu solutia de control (spatiul liber de sub capac = 1 cm) si se sterilizeaza la 121 sC, timp de 60 minute.

Aprecierea modificarii solutii1or de control se face comparativ cu aceleasi solutii de control introduse in baloane de sticla si supuse aceluiasi tratament de sterilizare;

Verificarea cedarii de gust si miros de catre pelicula de lac se face pe cutiile umplute cu apa distilata, cutiile fiind sterilizate 60 minute la 121°C. Se verifica gustul si mirosul apei din cutie in comparatie cu apa sterilizata in aceleasi conditii in borcane de sticla. Nu se admite ca apa sa prezinte gust si miros de fenol.

Verificarea rezistentei la ulei a peliculei de lac, in care caz cutiile se umplu cu ulei de floarea-soarelui si dupa inchidere se termostateaza 48 ore la 40°C, dupa care se examineaza aspectul peliculei de lac, care nu trebuie sa prezinte modificari. Nu se admite trecerea in ulei, sub forma de suspensie, a solutiei de etansare de la cele doua capace. Cutiile din tabta de aluminiu (tip B) sunt cutii ambutisate lacuite complet la interior cu lac acidorezistent (U) sau sulfurorezistent (5). La exterior cutiile pot fi lacuite complet. Verificarea lor se face ca si la cutiile din tabla de otel stanata.

Capacele pentru cutii pot fi: capace in trepte; capace cu nervuri de Intarire, Gapace plate. AdElncimea capacelor este de 3 mm pentru cutiile cu diametrul nominal de 53 mm; 3,3 mm pentru eele cu diametrul nominal de 73 §i 99 mm §i 3,2 mm pentru cele cu diametrul nominal de 153 mm.

Capacele, inainte de utilizare, se stanteaza, stanta trebuind sa imprime:

.intreprinderea producatoare printr-o litera mare (de la A la Z) sau prin una din doua cifre si o litera mare; data fabricatiei (in urmatoarea ordine): anul prin ultimele doua cifre, luna prin doua cifre (01 pana la 12), ziua prin doua cifre (01 pan a la 31); grupa de conserve printr-o cifra si sortimentul prin una, doua sau trei cifre. Recipientele inainte de utilizare se spala.

Umplerea cutiilor consta in dozarea prin cantarire, la nivelul gramajului, atat a partii solide cat si a partii lichide, cu respectarea stricta a proportiei dintre ele. Dozarea poate fi facuta manual sau cu ajutorul dozatoarelor (in special pentru partea lichida).

Exhaustarea este operatia de indepartare a aerului din recipient, deoarece aerul care ramane in recipientul inchis poate avea urmatoarele efecte negative:

- produce oxidarea lipidelor si vitaminelor, conducand deci la scaderea valorii nutritive a produsului si la inrautatirea proprietatilor senzoriale;

- ingreuneaza termopenetratia deoarece activeaza ca un termoizolant;

- contribuie la dezvoltarea microorganismelor aerobe in conditiile in care intervalul de timp dintre inchidere si sterilizare este mare;

- conduce la cresterea presiunii interioare din recipient in timpul sterilizarii cu consecintele ce decurg de aici (sunt aratate la defectele conservelor). Acest efect este cel mai important;

- mareste viteza de coroziune electrochimica in cazul cutiilor de tabla nevernisata, in timpul depozitarii conservelor.

Masurile de inlaturare a efectelor negative ale presiunii interioare se refera utilizarea unor recipiente rezistente la deformare, limita de rezistenta fiind in functie de grosimea si calitatea tablei din care au fost confectionate, profilul capacelor, formatul recipientelor, precum si modul de confectionare al acestora.

Se urmareste confectionarea recipientelor metalice din tabla laminata la rece cu grosimea de 0,2 - 0,24 mm, iar capacele, executate din tabla cu grosimea de 0,24 - 0,26 mm, trebuie sa aiba profil cu nervuri in ceea ce priveste formatul recipientelor, se prefera cele de format mic, cu raportul HID = 1/1;

- sterilizarea cu contrapresiune de aer, valoarea exacta a contrapresiunii putandu-se determina exact, cand se cunoaste presiunea reala din interiorul recipientului in timpul procesului. Aceasta este in functie de o serie de factori: temperatura continutului recipientului in momentul inchiderii; gradul de umplere al recipientului; dilatarea termica a produsului si al ambalajului in timpul sterilizarii; spatiul gol din recipient in momentul umplerii;degajarea de gaze din tesuturi in timpul sterilizarii;

- racirea recipientilor cu contrapresiune de aer, pentru ca cea mai mare diferenta dintre presiunea din recipient si cea din autoclava este prezenta in prima parte a fazei de racire, deoarece temperatura apei din autoclava scade, datorita apei reci ce se introduce, iar aceasta face ca presiunea din autoclava sa scada. in acelasi timp, temperatura produsului scade lent, mentinandu-se pentru o perioada oarecare de timp la temperaturi ridicate.

Acest timp constituie perioada critica pentru recipient, intrucat presiunea interioara necompensata prin contrapresiune poate sa conduca chiar la pierderea ermeticitatii;

- micsorarea presiunii interioare in interiorul recipientului si deci si a diferentei de presiune dintre interior si exterior prin una din urmatoarele metode: o umplere corespunzatoare a recipientului cu produs, in functie de gradul de dilatare a recipientului si produsului; eliminarea aerului din recipient inainte de inchidere (metoda cea mai eficace).

Eliminarea aerului (exhaustarea) poate fi realizata prin unul din urmatoarele procedee:

- exhaustarea prin umplerea cutiilor cu produs fierbinte metoda care se preteaza la conservele cu parte lichida mare, care trebuie adaugata la temperatura de 80 90sC; - exhaustarea cu incalzire prealabila, in care caz recipientele umplute, cu capacele puse, dar fara a fi inchise, se introduc intr-un preincalzitor, unde sunt incalzite la temperatura 75: .. 80 sC, cu aer fierbinte la 95 98 sC;

- exhaustarea prin deplasarea aerului din recipient cu jet de abur;

-exhaustarea mecanica care se executa cu masini de inchis sub vid,in care caz nu mai intereseaza temperatura produsului in momentul inchiderii.

In toate cazurile in care exhaustarea se face fara ajutorul masinilor de inchis sub vid, marimea vidului realizat va fi in functie de: temperatura produsului in momentul inchiderii si anume o ridicare a temperaturii produsului, imediat inainte de inchidere, conduce la micsorarea presiunii interioare din recipient; marimea volumului liber de sub capac, in sensul ca cu cat volumul liber va fi mai mare, cu atat presiunea din recipient in momentul inchiderii va fi mai mare.

Inchiderea cutiilor.

Inchiderea cutiilor de conserve se realizeaza cu masini de inchis semiautomate si automate.

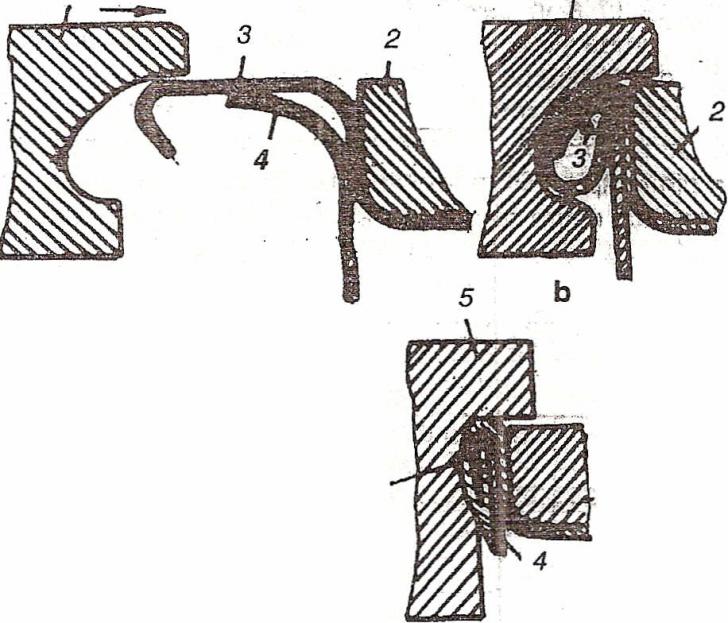

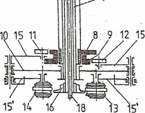

Formarea faltului de inchidere care uneste capacul cu corpul cutiei se face cu ajutorul role lor, in doua operatii - la prima operatie, rolele 1 se rotunjesc numai marginea capacului si bordura cutiei; la a doua operatie, rolele2 inchid definitiv toate cele cinci straturi de tabla formate,dupa care faltul de inchidere este terminat (fig. 1).

Fig. 1. Fazele succesive simplificate in procesul de formare a faltului: a - rola I in faza de start; b - rola I in faza de terminare a operatiei de bordurare; c - rola II in faza de start; d - rola II in faza de terminare a operatiei; 1- profilul rolei I; 2- profilul pistonului de fixare a capacului (cap de presare); 3- capacul cutiei; 4- corpul cutiei; 5 - profilul rolei II.

In general, functionarea rolelor la prima operatie se considera corecti dacit marginea incovoiata a capacului este strans lipita de corpul cutiei; bucla marginii capacului infasoara egal bordura corpului cutiei; muchia bordurii corpului cutiei nu este deformata si atinge suprafata interioara a buclei formata de marginea capacului.

Functionarea role lor de inchidere definitiva la cea de a doua operatie este considerata corecta daca: faltul este perfect neted, lipsit de incretituri; in partea inferioara a faltului nu exista parti de metal si pasta de cauciuc iesita in afara; in partea lui superioara, faliul este mai gros din cauza mai multor straturi de tabla, iar in partea inferioara, vizibil mai strans la corpul cutiei.

5. Mecanismul de inchidere.

Mecanismele de inchidere ale masinilor de inchis se clasifica in doua mari grupe:

-mecanisme cu came in miscare si cu came stationare;

- mecanisme de inchidere excentrice.

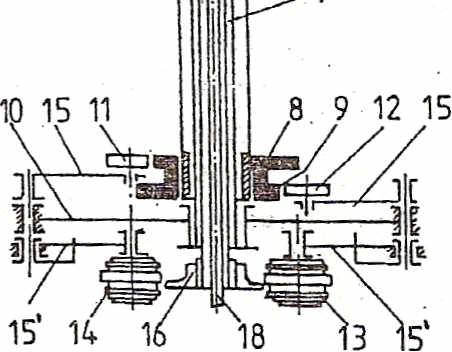

Mecanismul de inchidere cu came in miscare. Acest tip de mecanism este aratat in figura 2 si cuprinde urmatoarele elemente: rotile dintate 1,2,3,4,5 care pun in miscare axurile goale 6 si 7. Axul gol exterior 6 este solidar cu camele 8 si 9 pe care apasa rolele depresare 11 si 12. Axul gol interior 7 situat in interiorul axului gol 6, pune in miscare de rotatie bratele 10 si prin intermediul acestora si bratele purtatoare de role 15 si 15' .

Capacul cutiei este fixat de pistonul (cap de presare) 16 care se gaseste la capatul axului fix 17. In interiorul acestui ax 17 se gaseste impingatorul de cutii 18.

Rotile 4 si 5 se rotesc cu viteze diferite, fiind angrenate de rotile 2 si 3 care au diametre diferite. Din aceasta cauza, exista o diferenta intre miscarea de rotatie a camelor si a cadrului cu rolele de inchidere 13 si 1 Mecanismul descris are un singur cap de inchidere, fiind adaptat in general pentru masinile de inchis semiautomate.

In figura 2 este aratat mecanismul de inchidere cu doua capete de inchidere. Se poate observa ca prin intermediul rotii dintate 5 aflata pe axul 1, se pune in miscare roata dintata 6 solidara cu axul 7. Prin intermediul rotii dintate 2 aflata tot pe axul 1 se pune in miscare, roata dintata 3 solidara pe axul intermediar 3' si aceasta la randul ei antreneaza roata dintata 4 'solidara cu axul gol 8.

Prin intermediul branselor 9 fixate pe axul 8 se antreneaza mecanismul de inchidere in jurul axului caruselului (axul 7). Pe axul 7 sunt montate rotile dintate 10 si 11, de diametre diferite, care impreuna cu rotile dintate 12 si 13 formeaza o transmisie planetara.

Rotile dintate sunt solidare cu axul 14 si deci vor pune in miscare de rotatie rolele de inchidere 22, legate prin articulatiile 20 de axul 19.La randul lui, axul 19 se leaga de axul 14 prin intermediul mufei cu brate 18.

Tot pe axul19, la iesirea acestuia din piesa 20 se monteaza rolele de presare 21.

Roata dintata 13, solidara cu axul gol 15, va pune in miscare de rotatie camele 16 si 17 pe care preseaza rolele 21. Pistonul 23;(capul de presare pe capac) este fixat pe axul gol 24, in interiorul caruia se deplaseaza impingatorul de cutii 25.

Mecanismul de inchidere cu came in miscare,functioneza dupa cum urmeaza: dupa asezarea cutiilor pe talerul masinii;(asezarea poate fi automata) si asezarea capacului (care poate fi automata)se ridica talerul astfel incat cutia ajunge cu partea superioara la nivelul rolelor de bordurare si inchidere definitiva, realizandu-se faltul, dupa care cutia este coborata) si plasata pe banda transportoare care le conduce la operatia urmatoare din procesul tehnologic.

Fig. 2. Mecanism de inchidere cu un singur cap si cu came in miscare: 1, 2, 3,4,5 - roti dintate; 6, 7 - axuri goale; 8, 9- came; 10- brat; 11, 12- role de presare; 13,14 - role de inchidere; 115' - brale purtatoare de role; 16- piston (cap de presare capac); 17 - ax fix; 18 - impingator de cutii.

Masini de inchis

Masinile de inchis pot fi: semiautomate, de regula cu un singur cap de inchidere, cu doua perechi de role pentru prima si a doua operatie; automate care la randul lor, pot fi clasificate in: masini care lucreaza fara vid si care pot fi, la randul lor, cu unul sau mai multe capuri de inchidere si masini care lucreaza cu vid care pot fi cu unul sau doua capete de inchidere.

6. Controlul inchiderii recipientelor.

In marea lor majoritate, alterarile microbiologice ale conservelor sunt cauzate de neermeticitatea recipientelor. De aceea, o atentie deosebita trebuie acordata operatiei de inchidere si controlului ei. Numai in cazul unei inchideri ermetice si a prelucrarii termice corespunzatoare se poate realiza pastrarea indelungata a produsului conservat in functie de modul de executie, controlul inchiderii se imparte in controlul curent si controlul ermeticitati prin sondaj.

Controlul curent consta in examinarea vizuala a faltului majoritatii recipientelor ermetice. La examinarea faltului la o inchidere buna, acesta trebuie sa indeplineasca urmatoarele conditii:

- partea superioara trebuie sa fie usor plata, cu marginile rotunjite, iar partea inferioara putin tesita si strans presata de corpul cutiei;

- fa1tul trebuie sa aiba o latime uniforma pe tot perimetrul, fara sa prezinte colturi, ondulatii, margini neregulate, zgarieturi, fisuri sau sa fie taiat la partea superioara. La o inchidere buna numarul cutiilor cu defecte de inchidere nu trebuie sa depaseasca O,3%.

Controlul ermeticitatii prin sondaj se executa la anumite intervale de timp de lucru (2 - 3 ore) si la fiecare reglare a masinii de inchis. Acest control consta la verificarea ermeticitatii si rezistentei la presiunea interioara si exterioara a recipientului, iar pe de alta parte, la examinarea cu ajutorul lupei a faltului sectionat.

.. Ca metode pentru verificarea ermeticitatii si rezistentei la presiune a recipientelor se aplica: metoda presiunii interioare cu aer sau apa; metoda vidului exterior (in exicator); metoda incalzirii in apa a cutiilor pline.

Metoda presiunii interioare este cea mai utilizata. Ea consta in ridicarea presiunii interioare din recipientul gol, inchis si scufundarea recipientului intr-un bazin cu apa, urmarindu-se daca apar sau nu bule de aer in apa (aparitia bulelor indica neermeticitate). Se considera inchidere buna atunci cand cutiile rezista la o presiune interioara maxima de 2,5 bar, iar borcanele la maximum 1,5-2 bar. Pentru introducerea aerului in recipient, capacul acestuia este perforat, iar pe orificiul astfel obtinut se lipeste prin cositorire un dispozitiv in forma de T, confectionat din teava subtire si prevazuta cu manometru si ventil de retinere prin care se face admisia aerului.

Metoda vidului exterior consta in introducerea cutiei, spalate cu apa calda, intr-un exsicator prevazut cu orificiu in capac. In exsicator se introduce si apa, astfel ca nivelul acesteia sa depaseasca cu 3 - 4 cm inaltimea cutiei. Dupa inchiderea exsicatorului, acesta se pune in legatura cu o pompa de vid prin intermediul unui furtun si se urmareste daca prin apa (fiarta si racita), dupa eliminarea aerului din exsicator, apar bule de aer din cutie, care indica neermeticitate.

Metoda incelzirii in ape este folosita la controlul ermeticitatii cutiilor de conserve pline in aceasta metoda, cutiile spalate se scufunda in apa fiarta si apoi racita la 80°C. Cutia se mentine la aceasta temperatura pana ce se constata o crestere a presiunii in recipient, manifestata prin bombarea capacelor, urmarindu-se in acelasi timp aparitia bulelor de aer care indica neermeticitatea.

Controlul faltului se face dupa sectionarea acestuia si examinarea sectiunii, respectiv prin determinarea procentului de imbinare reala in urma efectuarii unor masuratori ale elementelor care alcatuiesc faltul.

Prin examinarea vizuala a faltului sectionat pot fi stabilite principalele defectiuni de inchidere,obtinandu-se si indicatii asupra modului de reglare a masinilor de inchis.

In afara acestor defecte, observate prin sectionarea faltlui,pot aparea si alte defecte care se observa la examinarea vizuala a faltului nesectionat. Printre aceste defecte se mentioneaza:

- falt taiat la muchia superioara si petrecut peste capul de inchidere al masinii datorita carui fapt,adesea, cutia este intepenita pe capul inchis; defectul este cauzat atat de pozitia prea joasa sau grosimea prea mica a capului de inchidere, cat si de presarea prea puternica a rolei II.

- aparitia colturilor sub falt, datorita reglari defectoase a rolelor. Acest defect se remediaza prin marirea presiunii rolei I si reducerea presiunii rolei II;

- falt incretit la partea inferioara, determinat de uzura mare a rolelor I si II

- taieturi in partea inferioara a faltului, cauzate de ridicarea prea sus a talerului, pozitia prea joasa a capului de inchidere in raport cu rolele si presarea prea puternica a rolei II.

- strangerea prea slaba afaltului de catrerola II (faltul este bombat si are o latime mica).

- grosimea faltului, care este data de cele cinci straturi de tabla componente, la care se adauga de doua ori grosimea inelului de etansare (pasta de etansare). Grosimea faltului depinde de grosimea tablei folosite pentru obtinerea capacului si corpului. In dreptul lipiturii longitudinale, . fa1tul va fi mai gros, el cuprinzand sapte straturi de tabla;

- inaltimea faltului, care este determinata de actiunea rolei I si se considera normala daca este cu 0,4 mm mai mare decat deschiderea acestei role;

- adancimea fa1tului Q, determinata de adancimea capacului, ea fiind corespunzatoare daca este cu 0,1 mm mai mare.

Pe faltul sectionat se executa urmatoarele masuratori:

- carligul capacului, Ccap (m), care reprezinta partea din bordura capacului indoita in interiorul faltului;

- carligul corpului, Ccorp (n), care reprezinta bordura corpului indoitpa in falt peste carligul capacului.

Cu cat in falt cele doua carlige se suprapun mai mult, cu atat rezistenta faltului este mai mare, iar etanseitatea mai sigura.

In mod ideal, cele doua carlige ar trebui sa se suprapuna total in realitate.Insa, suprapunerea este mai mica, astlel ca imbinarea reala reprezinta numai o fractiune din imbinarea ideala, in functie de calitatea inchiderii.

Imbinarea reala se poate masura cu un proiector special si este raportul:

% imbinarea reala = Imbinare reala [mm] x 100 .

Imbinare ideala [mm]

In lipsa proiectorului, procentul de imbinare reala se poate determina cu

relatia:

Ccap + Ceorp + Gcap - ,H

% imbinare reala= x 100 ,

H- (2·GcaD+ GeofD)

in care: Ccap (m) este carligul capacului, in mm;

Ccorp (n) - carligul corpului, in mm;

Gcorp - grosimea tablei capacului, in mm;

Georp- grosimea tablei corpului, in mm;

H -: inaltimea faltului, in mm.

Imbinarea reala trebuie sa fie cel putin 50% sub aceasta valoare, inchiderea fiind considerata nesigura.

7. Sterilizarea conservelor.

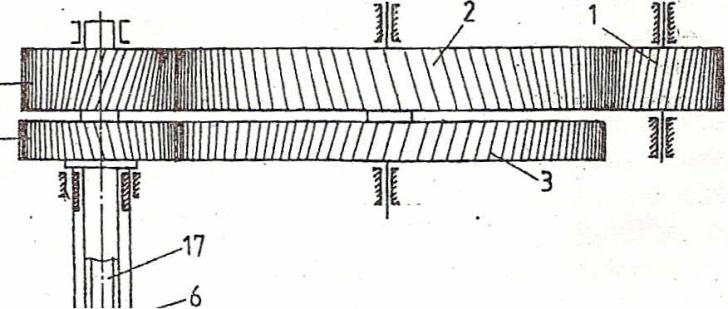

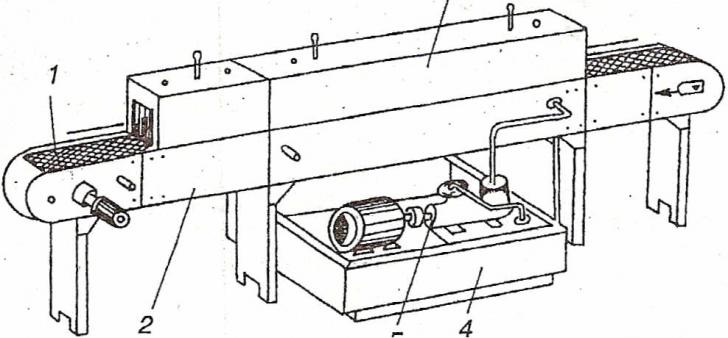

Dupa inchidere, cutiile de conserve se trec printr-o masina de spalat (fig3) cu o zona de spalare cu detergenti si o alta zona de clatire cu apa calda, dupa care cutiile se asaza in cosurile autoclavei in randuri ordonate sau in vrac, cosuri care se introduc in sterilizator, unde se executa sterilizarea dupa baremul de sterilizare specific fiecarui tip de conserva.

Fig. 3 . Masina de spalat cutii pline: 1 - banda de transport din sarma; 2 - zona de clatire cu apa; 3 - zona de spalare cu detergent; 4 - recipient pentru solutia detergenti; 5- pompa de circulatie.

Sterilizarea se poate face in urmatoarele tipuri de utilaje:

1.Sterilizatoare cu functionare discontinua (in sarje) care pot fi:

.autoclave verticale si orizontale; sterilizatoare cu cosurile in miscare de rotatie, cu economizor (Rotomat Atmos, Lubeca LW 2020);

.sterilizatoare cu cosurile in miscare de rotatie fara economizor (Lubeca LW 3003);

.sterilizatoare statice fara economizor, cu mediul de incalzire / racire in circulatie.

Acestea, la randul lor, pot fi cu si fara schimbator de caldura (LubecaLW 406-2; Lubeca LW 406-3; Lubeca LW 406-4; Lubeca LW 406-5; Lubeca LW 406-6);

.sterilizatoare statice, cu economizor,cu mediul de incalzire/ racire in circulatie;

.sterilizatoare statice cu schimbator de caldura cu placi pe circuitul de racire (Jumbo, Lagarde-Stork);

. sterilizatoare cu functionare continua care pot fi: sterilizatoare rotative (IMC! FMC Sterilmatic; Steristork; Storklave); sterilizatoare hidrostatice (Carvallo cu si fara contrapresiune de aer, Hydroflow (ABC) etc.); sterilizatoare cu transporter orizontal (Hydrolock); sterilizatoare cu flacara (Steryflame §i Hydroflame).

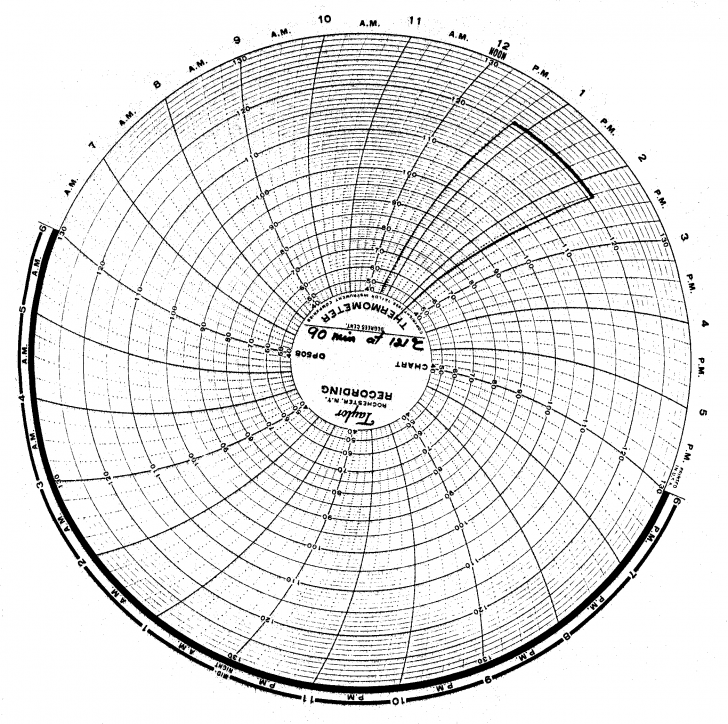

Termograful cuvei de sterilizare - indicand un proces termic de 90 min. la 121°C.

8. Schema bloc de operatii si bilantul materialelor la tonul congelat.

|

TON CONGELAT |

|

Decongelare |

|

Taiere |

|

Spalare |

|

Incarcare in tavi si paturi de sine |

|

Abur |

|

Capete, cozi, deseuri |

|

Fierbere preliminara in abur |

|

Racire |

|

Separarea oaselor, pielii si carnii de culoare inchisa |

|

Oase, piele si carne inchisa la culoare |

|

Control calitativ si cantitativ |

|

Cutii curate |

|

Umplerea cutiilor de conserve |

|

Inchidere etansa |

|

Saramura preincalzita |

|

Stantare |

|

Spalare cutiei |

|

Incarcarea cosurilor |

|

Descarcare cosuri |

|

Apa |

|

Apa reziduala |

|

Apa |

|

Apa reziduala |

|

Vapori condensati |

|

Apa |

|

Apa reziduala |

|

Deseuri |

|

Apa |

|

Lipici si etichete |

|

Paleti |

|

Cutii de carton |

|

Containere |

|

Spalare si uscare cutii |

|

Stocare provizorie |

|

Lipire etichete |

|

Ambalare in cutii de carton |

|

Inchidere si marcare cutii de carton |

|

Paletizare |

|

Depozitare |

|

Control |

|

Conserve defecte |

|

Abur, apa. Aer, detergent |

|

Ape reziduale, detergent, aer |

|

Ape reziduale |

|

Sterilizare |

|

Ape reziduale |

|

Capace |

|

Apa, abur |

BILANT DE MATERIALE

Pc. = Pd. + P

1000 Kg = 990Kg + 10Kg

Pc.- peste congelat

Pd.- peste decongelat

P- pierderi( 1% )

|

Materiale intrate |

Cantitate ( Kg) |

Materiale iesite |

Cantitate ( Kg) |

|

Peste congelat |

Peste decongelat Pierderi | ||

|

Total |

Pd. = Pe. + P

990 Kg = 722 Kg + 268 Kg

Pd.- peste decongelat

Pe.- peste eviscerat

P- pierderi ( 27% )

|

Materiale intrate |

Cantitate ( Kg) |

Materiale iesite |

Cantitate ( Kg) |

|

Peste decongelat |

Peste eviscerat Pierderi | ||

|

Total |

Pe. = Pg. + P

722 Kg = 534 Kg + 188 Kg

Pe.- peste eviscerat

Pg.- peste gatit preliminar

P- pierderi ( 26% )

|

Materiale intrate |

Cantitate ( Kg) |

Materiale iesite |

Cantitate ( Kg) |

|

Peste eviscerat |

Peste gatit preliminar Pierderi | ||

|

Total |

Pg. = Pr. + P

534 Kg = 507 Kg + 27 Kg

Pg.- peste gatit preliminar

Pr.- prste racit

P- pierderi ( 5% )

|

Materiale intrate |

Cantitate ( Kg) |

Materiale iesite |

Cantitate ( Kg) |

|

Peste gatit preliminar |

Peste racit Pierderi | ||

|

Total |

Pr. = Pc. + P

507 Kg = 431 Kg + 76 Kg

Pr.- peste racit

Pc.- peste curatat

P- pierderi ( 15% )

|

Materiale intrate |

Cantitate ( Kg) |

Materiale iesite |

Cantitate ( Kg) |

|

Peste racit |

Peste curatat Pierderi | ||

|

Total |

CALCULUL EFICIENTEI ECONOMICE

A. VOLUMUL SI STRUCTURA CHELTUIELILOR

1.CHELTUIELI CU MATERIA PRIMA.

|

Nr. Crt. |

Produsul finit |

Materia prima |

Cantitate (kg) |

Pret materie prima (lei/kg) |

Total(lei) |

|

Conserve de peste |

Peste congelat | ||||

|

Total |

5000X265=1325000 lei/an

2.CHELTUIELI CU MATERII AUXILIARE,MATERIALE SI UTILITATI.

|

Nr. Crt. |

Produsul |

Materii auxiliare, materiale |

Cantitatea (kg);(buc); (m);(m³). |

Pret(lei/kg); (lei/m). |

Total(lei) |

|

Conserva de peste |

Sare Apa Ulei vegetal Sos tomat Cutii de conserva | ||||

|

Total |

2823,5X265=748227,5 lei/an

3. CHELTUIELI CU AMORTIZAREA.

|

Nr. Crt. |

Utilajul |

Bucati |

Pret bucata (lei) |

Total (lei) |

|

Masina de sortat pestele | ||||

|

Masina de eviscerat-decapitat | ||||

|

Masina de spalat si uscat cutii | ||||

|

Masina de inchis | ||||

|

Autoclava | ||||

|

Total |

CHELTUIELI CU CONSUMUL ENERGETIC.

|

Nr. Crt. |

Denumirea utilajului |

Puterea instalata (kW/ora) |

Timpul de functionare(h) |

Pret (lei/kW/h) |

Total (lei) |

|

Masina de sortat pestele | |||||

|

Masina de eviscerat-decapitat | |||||

|

Masina de spalat si uscat cutii | |||||

|

Masina de inchis | |||||

|

Autoclava | |||||

|

Total |

50X265=13250 lei/an

5. CHELTUIELI CU SALARIILE.

|

Nr. Crt. |

Nr. persoane |

Specificatie |

Salariu lunar |

Salariu anual |

|

Maistru | ||||

|

Paznic | ||||

|

Director general | ||||

|

Administrator | ||||

|

Inginer tehnolog | ||||

|

Muncitori | ||||

|

Contabil | ||||

|

Total |

6. CHELTUIELI INDIRECTE CU SALARIILE.

Sunt reprezentate de 35,67%-impozit, asigurari, fond de somaj si 2% fond de ajutorare handicapati, si reprezinta 37,67% din cheltuielile cu salariile.

81720 X 37,67% = 30783.9 lei/an

7. CHELTUIELI CU DOBINDA.

Reprezinta 40% din cheltuielile cu materia prima, energia, forta de munca si materialele auxiliare.

(1325000 + 748227,5 + 13250 + 81720) X 40% = 867279 lei/an

8. TOTAL CHELTUIELI.

TOTAL CHELTUIELI = 1325000 + 748227,5 + 13250 + 81720 + 867279 + 21500= 3056976,5 lei/an

B. VOLUMUL SI STRUCTURA VENITURILOR.

|

Nr. Crt. |

Produs finit |

Cantitate (buc) |

Pret (lei/buc) |

Valoare totala (lei) |

|

Conserve de peste | ||||

|

Total |

16000X265=4240000 lei/an

C. INDICATORI SINTETICI AI EFICIENTEI ECONOMICE.

1. PROFIT = VENITURI TOTALE - CHELTUIELI TOTALE

4240000 - 3056976,5 = 1183023,5 lei/an

2. RATA PROFITULUI = (PROFIT/CHELTUIELI TOTALE) X 100

(1183023,5/3056976,5) X 100 = 38,7%

3. PRODUCTIVITATEA MUNCII = VENITURI/NUMARUL DE PERSOANE.

W = 4240000/12 = 353333.3 lei/persoana

9. Sortimentele de conserve de peste in ulei.

Scrumbii si sardele in ulei:

- scrumbii de Dunare in ulei (8 bucati de peste/ cutie)

- scrumbie albastre si rizeafca in ulei (6 bucati peste/cutie);

- sardele in ulei (scumbrie albastra, stavrid, rizeafca), (26 bucati cutie 205 g;

16 bucati cutie 140 g; 7 bucati/cutie 70 g).

Conserve de peste in ulei, cu usturoi si sos de mustar.

-Delta-macrou in ulei cu sos;

- Neptun-stavrid in ulei si usturoi;

- Sirena-macro in ulei si usturoi;

- Marea-macrou in ulei si sos de mustar cu usturoi;

- Delta-stavrid in ulei cu sos;

- ostropel de macrou;

- ostropel de stavrid.

Cutiile trebuie sa contina 8 bucati/ cutie de 200 g; continutul de peste raportat la greutatea neta este de 65-75%; aciditate 0,2-0,5% (ca acid acetic); NaCl 1-2%;termenul de garantie este 1 an de la data fabricatiei.

Conserve din peste oceanic in ulei, ulei picant si ulei aromatizat cu fum: - sardea de Atlantic in ulei;

heringi in ulei;

macrou in ulei;

- sardea de Atlantic in ulei picant;

- stavrizi in ulei picant;

- heringi in ulei picant;

- merlucius in ulei picant;

- file de hering in ulei;

- macrouri in ulei aromatizat cu fum; .

- file de hering in ulei aromatizat cu fum;

- merlucius in ulei aromatizat cu fum.

La asemenea conserve trebuie sa se gaseasca 3 bucati /cutia paralelipipedica si 8 bucati/cutia rotunda. Continutul de peste raportat la masa neta este de 75-85% la cutia de 140g si 70-80% la cutia de 205 si 300 g; NaCI=1,5-2%; sucul separat de ulei, raportat la volumul total al lichidului de acoperire=12-30%. Termenul de garantie este de 2 ani de la data fabricatiei.

Scrumbie de Dunare in ulei de germeni de porumb Aceste conserve trebuie sa indeplineasca urmatoarele conditii: 6 bucati/cutie de 140 g; cantitatea de peste raportata la greutatea neta este de 75-85%; NaCI=1 % .

Conserve de peste in ulei, cu sos picant si aperitive

- scrumbie de Dunare-aperitiv:

- stavrizi in ulei cu sos picant;

- hamsie in ulei cu sos picant;

- sardeluta-aperitiv.

Conservele trebuie sa indeplineasca urmatoale conditii:

- 6 bucati in cutia: de 140 g - scrumbia de Dunare (aperitiv);

-12 bucati in cutia de 140 g - stavrizi in ulei si sos picant;

-16 bucati in cutia de 140 g - hamsie in ulei cu sos picant;

- 25 bucati in cutia de 140 g- sardeluta (aperitiv).

- continutul de peste raportat la greutatea neta, minimum 75%;. NaCI 1,2-2%, termenul de garantie=1 an de la data fabricatie.

Conserve de peste oceanic in ulei;ulei picant si ulei aromatizat cu fum

Conservele din peste oceanic in ulei, ulei picant si ulei aromatizat cu fum cuprind o multitudine de sortimente printre care amintim:

- sardea de Atlantic in ulei -cutii de 140, 205 si 300 g greutate neta;

- heringi in ulei - cutii de 140, 205 si 300 g greutate neta;.

- macrou in ulei - cutii de 140, 205 si 300 g greutate neta;

- file de hering in ulei - cutii de 140 g.

- pescarus- fileuri de macrou in ulei - cutii de 140 g;

- mures-sebasta in ulei - cutii de 140 g;

- sardinella - sardina in ulei - cutii de 140 g;

- file de cod in ulei picant - cutii 140 g;

- sardea de Atlantic in ulei picant - cutii 140, 205, 300 g;

- cod in ulei picant - cutii de 140 g;

- macrou in ulei picant - cutii 140,205, 300 g;

- stavrid in ulei picant-cutii 140, 205, 300 g;

-heringi in ulei picant-cutii 140, 205, 300 g; -merlucius in ulei picant-cutii 140, 205,300 g;

- sardinella -sardina in ulei picant - cutii 140 g;

- macrou in ulei aromatizat cu fum - cutii 140, 209. 300 g;

- fileuri de heringi in ulei aromatizat cu fum - cutii 140 g

- cod in ulei aromatizat cu fum - cutii 140 g.

Lapti de peste in ulei picant si ulei aromatizat cu fum

- lapti de heringi in ulei picant; .

- lapti din heringi in uilei aromatizat cu fum;

- lapti de cod in ulei picant;

- lapti de cod in ulei cu aroma de fum. .

Intr-o cutie de 140 g se afla minimu 4 bucati. Continutul de lapti raportat la greutatea neta este de 75-80%; NaCI 1 ,5-2%;apa separata din uleiul de acoperire raportata la volumul total, 8-25%; termen de garantie 1 an de la data fabricatiei.

Peste oceanic in ulei picant 'Pic-Nic' cu adaos de legume:.

- stavrida in ulei picant cu adaos de legume 'Pic-Nic';

-macrou in ulei picant cu adaos de legume 'Pic-Nic';

- sardea de Atlantic in ulei picant cu adaos de legume 'Pic-Nic';

-file de cod in ulei picant cu adaos de legume 'Pic-Nic'.

Conservele respective trebuie sa corespunda urmatoarelor conditii: numar de bucati 8; peste si legume raportate la greutatea neta=75-85%; 10-15% legume din totalul de peste si legume; NaCI 1,5-2,5%; apa separata din uleiul de acoperire raportata la totalul volum = 8-30%; termen de garantie 1 an de la data fabricatiei.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |