Tel / Fax: 0244 - 372.560, Tel Mob: 0723 - 323.819, 0747- 030.409,

E-mail : hexon_office@yahoo.com, marinache_a@yahoo.com

Nr. Reg. Com. J29/617/2005, Cod Fiscal RO 17367150

Raport

CUPRINS

INTRODUCERE

SCOP SI ABORDARE

OBIECTIVE

PROGNOZA IMPACTULUI

1. INFORMATII GENERALE

Titularul proiectului

Autorul atestat al studiului de impact.

Denumirea proiectului

Amplasament

Scop si necesitate

Descrierea proiectului

Durata de executie propusa

Durata etapei de functionare

Productia, resurse folosite

Materii prime si substante / preparate chimice utilizate

Poluanti fizici si biologici generati de activitatea propusa

Surse de poluare specifice proiectului analizat

1.13 Documente / reglementari existente privind amenajarea teritoriala in zona

amplasamentului proiectului.

1.14 Conectarea la infrastructura existenta.

2. REALIZAREA PROIECTULUI

Etapele proiectului

Caracteristicile principale ale constructiilor

Activitati in perioada de constructie

Utilitati; tehnici si echipamente necesare;

Activitati in perioada de functionare

2.6. Valori limita atinse prin tehnicile propuse si prin cele mai bune tehnici disponibile (BAT)

2.7. Activitati de dezafectare

3. DESEURI

Generarea deseurilor

Managementul deseurilor

Eliminarea si reciclarea deseurilor

4. IMPACTUL POTENTIAL, INCLUSIV CEL TRANSFRONTIERA, ASUPRA

COMPONENTELOR MEDIULUI SI MASURI DE REDUCERE

Apa

Conditiile hidrogeologice ale amplasamentului

Informatii de baza privind corpurile de apa de suprafata.

Reteaua de alimentare cu apa potabila

Managementul apelor uzate

Calitatea apelor subterane si de suprafata - Fond de poluare existent

Surse de poluare a apei - Perioada de constructie

Surse de poluare a apei - Perioada de functionare

Prognoza impactului

Masuri de diminuare a impactului

Aerul

4.2.1. Caracteristici generale

4.2.2. Calitatea aerului - Fond de poluare existent

4.2.3. Surse de poluare a aerului - Perioada de constructie

4.2.4. Surse de poluare a aerului - Perioada de functionare

4.2.5. Prognoza impactului

4.2.6. Masuri de diminuare a impactului

Solul

4.3.1. Conditiile pedologice ale amplasamentului

4.3.2. Calitatea solului - Fond de poluare existent

4.3.3. Surse de poluare a solului - Perioada de constructie

4.3.4. Surse de poluare a solului - Perioada de functionare

4.3.5. Prognoza impactului

4.3.6. Masuri de diminuare a impactului

Geologia subsolului

4.4.1. Caracterizarea morfologica

4.4.2. Calitatea subsolului - Fond de poluare existent

4.4.3. Surse de poluare a subsolului - Perioada de constructie

4.4.4. Surse de poluare a subsolului - Perioada de functionare

4.4.5. Prognoza impactului

4.4.6. Masuri de diminuare a impactului

Biodiversitatea

4.5.1. Informatii asupra biodiversitatii

4.5.2. Rezervatii naturale, arii protejate

4.5.3. Surse de poluare a biodiversitatii - Perioada de constructie

4.5.4. Surse de poluare a biodiversitatii - Perioada de functionare

4.5.5. Prognoza impactului

4.5.6. Masuri de diminuare a impactului

Peisajul

4.6.1. Informatii privind peisajul

4.6.2. Surse de poluare a peisajului - Perioada de constructie

4.6.3. Surse de poluare a peisajului - Perioada de functionare

4.6.4. Prognoza impactului

4.6.5. Masuri de diminuare a impactului

Mediul social si economic

4.7.1. Starea actuala a mediului social si economic.

4.7.2. Influenta asupra mediului social si economic - Perioada de constructie

4.7.3. Influenta asupra mediului social si economic - Perioada de functionare

4.7.4. Prognoza impactului

4.7.5. Masuri de diminuare a impactului

Nivelul de zgomot

4.8.1. Generalitati

4.8.2. Nivelul de zgomot - Fond de poluare existent

4.8.3. Nivelul de zgomot - Perioada de constructie

4.8.4. Nivelul de zgomot - Perioada de functionare

4.8.5. Prognoza impactului

4.8.6. Masuri de diminuare a impactului

Conditii etnice, culturale si de patrimoniu

4.9.1. Starea actuala a conditiilor etnice, culturale si de patrimoniu

4.9.2. Influenta asupra conditiilor etnice, culturale si de patrimoniu - Perioada de

constructie

4.9.3. Influenta asupra conditiilor etnice, culturale si de patrimoniu - Perioada de

functionare

4.9.4. Prognoza impactului

4.9.5. Masuri de diminuare a impactului negativ

ANALIZA ALTERNATIVELOR

MONITORIZAREA

SITUATII DE RISC

Riscuri naturale

Accidente potentiale

Evaluarea riscului prezentat de substantele periculoase prezente - SEVESO II

Planuri pentru situatii de risc. Masuri de prevenire a accidentelor

DESCRIEREA DIFICULTATILOR

REZUMAT FARA CARACTER TEHNIC

9.1. Date generale

9.2. Descrierea proiectului

9.3. Metodologia de evaluare a impactului asupra factorilor de mediu

9.4. Impactul prognozat asupra mediului

9.5. Masuri de diminuare / eliminare a impactului negativ

9.6. Situatii de risc si planul de actiune in situatii de risc

9.7. Concluzii

Memoriu Tehnic Arhitectura SC Consco SRL Bucuresti

Memoriu Tehnic executie foraje apa SC Foradex SA Bucuresti

Environmental Review - Enviro East, Romania

Geotechnical and Environmental Data Report - Fugro Consult GmBh

Hydro Geologic Report SC Dayan Ecotehnic SRL Bucuresti

Documentatie tehnica Aviz de Gospodarirea Apelor SC SM Consulting SRL Bucuresti

Raport Starea Mediului 2007 - APM Ilfov

INTRODUCERE

Lucrarea intitulata "Raport la Studiu de Impact aupra Mediului - Linii Tehnologice Productie Bauturi Racoritoare, Birouri si Utilitati - SC R SRL - Comuna Dragomiresti Vale - Jud. Ilfov, s-a realizat de catre SC Hexon Engineering SRL, Campina, Jud. Prahova.

Lucrarea s-a realizat conform normelor de continut general prevazute de legislatia in vigoare, respectiv

Anexa

2.2

Ordonanta de Urgenta privind Protectia Mediului Nr.195 din 22 Decembrie 2005.

In conformitate cu Ordonanta de Urgenta privind Protectia Mediului nr.195 din 22 Decembrie 2005, Art. 21, alin.(4) " Raspunderea pentru corectitudinea informatiilor puse la dispozitia autoritatilor competente pentru protectia mediului si a publicului revine titularului planului, programului, proiectului sau al activitatii, iar raspunderea pentru corectitudinea lucrarilor prevazute la alin. (1) revine autorului acestora.

SCOP SI ABORDARE

Raportul are drept scop evidentierea Impactului asupra Mediului - Linii Tehnologice Productie Bauturi Racoritoare, Birouri si Utilitati - SC R SRL - Comuna Dragomiresti Vale - Jud. Ilfov

Acest raport este in legatura cu aria amplasamentului si cu aria din imprejurul obiectivului care poate afecta sau poate fi afectata de zona amplasamentului.

In cadrul studiului a fost facuta o recunoastere a terenului.Detalii ale acestei recunoasteri in teren sunt prezentate in raport si au fost folosite pentru a oferi o descriere amanuntita a terenului, precum si pentru a identifica orice posibila sursa de contaminare a zonei de catre obiectivul analizat.

OBIECTIVE

Principalele obiective ale raportului sunt prezentate mai jos:

Sa furnizeze informatii cu privire la impactul activitatii de constructie a obiectivelor asupra factorilor de mediu.

Sa furnizeze informatii asupra caracteristicilor amplasamentului si a vulnerabilitatii sale.

PROGNOZA IMPACTULUI

Prognoza impactului activitatilor desfasurate in perioada de constructie si functionare a obiectivelor analizate se va realiza prin calculul indicelui de impact ( Ip in continuare ) utilizand relatia:

Ip CE / CMA

in care:

Ip este indicele de impact;

CE este concentratia efectiva a poluantilor emisi in mediu ca urmare a activitatilor din obiectiv;

CMA este concentratia maxim admisibila stabilita prin normative / reglementari

existente;

Valorile I >1 pun in evidenta un impact negativ asupra factorilor de mediu mai mare decat

limitele maxime admise prin reglementarile

existente; valorile I

![]()

admise.

1. INFORMATII GENERALE.

1.1. Titularul proiectului.

Titularul obiectivului analizat este SC R SRL, cu sediul in Bucuresti, Soseaua Viilor, Nr.55, sector 5, Telefon 021/337.32.69, Fax 021/336.32.06

1.2. Autorul atestat al Studiului de Impact

Autorul atestat al Studiului de Impact asupra Mediu este :

SC Hexon Engineering SRL - Evaluator Principal, atestat Ministerul Mediului si Dezvoltarii Durabile,Certificat de Atestare - Cod EIM - 04 - 476/10.12.2007, cu sediul in Campina, Bd.Carol I, Nr. 11, Bl. P4, Sc. A, Ap. 2, Jud. Prahova, Tel / Fax: 0244 / 372.560.

Marinache

Aurel -

Evaluator Asistent, atestat Ministerul Mediului si Dezvoltarii Durabile,

Certificat de Atestare - Cod EIM - R - 02 - 069/27.02.2007, cu sediul in

Campina, Bd. Carol I, Nr. 8, Bl.

1.3. Denumirea proiectului

Denumirea obiectivului de investitii este - Linii Tehnologice Productie Bauturi Racoritoare, Birouri si Utilitati - SC R SRL - Comuna Dragomiresti Vale - Jud.Ilfov.

1.4. Amplasament

Investitia se va realiza in Romania, Judetul Ilfov in Comuna Dragomiresti Vale, lucrarile prevazute in cadrul acestui proiect, se vor realiza pe spatiul domeniului privat.

Judetul Ilfov

Judetul se gaseste in regiunea de sud-est, chiar in centrul Campiei Romane, langa Bucuresti. Coordonatele sale goegrafice sunt 44°17' - 44°46' latitudine nordica si 25°52' - 26°27' longitudine vestica.

Judetul Ilfov se intinde pe o suprafata de 8.225 km² si se se invecineaza cu judetele Prahova (N), Dambovita (V), Giurgiu (S-V) si Ialomita si Calarasi (E).

Comuna Dragomiresti Vale

Comuna Dragomiresti Vale se intinde pe o suprafata de

Dragomiresti Vale - resedinta comunei - s-a dezvoltat pe partea stanga a vaii Dambovitei, in zona de

lunca la altitudinea de 80 m.

Dragomiresti Deal - este situata in aceeasi zona, dar pe partea dreapta

raului Dambovita.

Zurbaua - este situata in aceeasi zona, in continuarea localitatii

Dragomiresti Vale.

Caile de acces spre comuna sunt DJ

Comuna Dragomiresti Vale se invecineaza cu :

Amplasamentul obiectivului studiat

Terenul pe care se va edifica obiectul investitiei este situat in intravilanul satului Dragomiresti Vale si

este scos din circuitul agricol.Terenul are urmatoarele vecinatati:

Conform Certificat de Urbanism Nr.14 / 22.01.2008, emis de Primaria Comunei Dragomiresti Vale, in zona se pot autoriza lucrari de constructii noi cu respectarea conditiilor de mediu.

Suprafata terenului pe care se va amplasa obiectul

propus este de

![]()

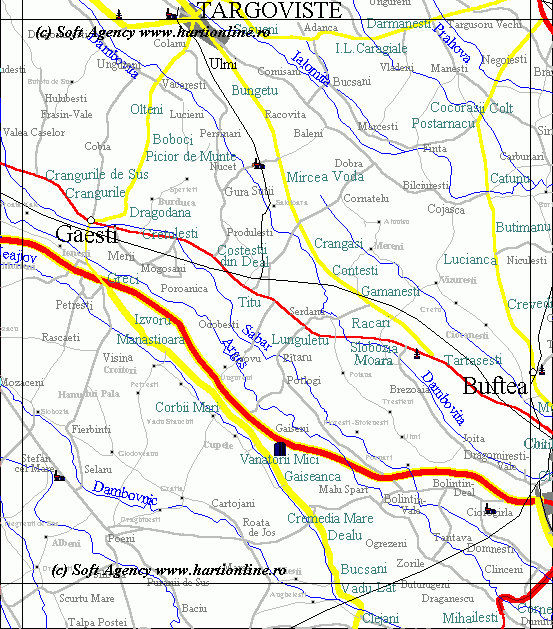

Harta 1 - Harta regiunii

![]()

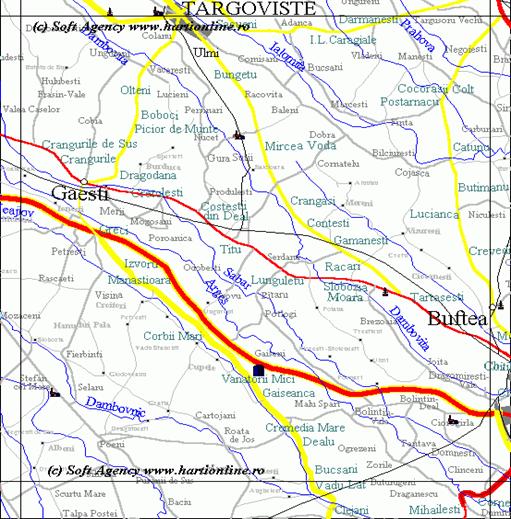

Harta 2 - Harta rutiera

Foto 1 - Amplasamentului viitoarei fabrici

Harta 3 - Plan de incadrare in zona

Harta 4 - Plan de situatie

1.5. Scop si Necesitate

Scopul obiectivului de investitii

Pentru cresterea productivitatii si datorita cererii de produse alimentare, beneficiarul intentioneaza

deschiderea unor noi linii tehnologice de productie precum si a anexelor corespunzatoare.

Importanta obiectivului de investitii

Desfasurarea activitatilor industrial - alimentare in zona va avea si un impact pozitiv asupra comunei Dragomiresti Vale si a parcului industrial prin contributia la bugetul local, prin locurile de munca directe si indirecte pe care le creeaza si prin amenajarile pe care le va face in timpul si la terminarea activitatii.

Utilitatea publica

Intentia manifestata de titularul proiectului pentru realizarea unor Linii Tehnologice de Productie bauturi racoritoare in Halele de depozitare executate in faza 1 a proiectului situate in parcul industrial existent, se apreciaza ca va putea conduce la implementarea unor solutii atractive, au impact favorabil asupra cadrului social si economic, in deplina concordanta au cerintele strategile de dezvoltare a localitatii resedinta de comuna.

Modul de incadrare in planurile de urbanism

Conform Certificat de Urbanism Nr.14 / 22.01.2008, emis de Primaria Comunei Dragomiresti Vale, in zona se pot autoriza lucrari de constructii noi cu respectarea conditiilor de mediu.

Conform PUZ aprobat terenul in cauza se afla in zona industriala si de depozitare cu Hmax = 15 m.

Folosinta actuala a terenului studiat in PUZ este teren agricol.Reglementarile

PUZ aprobat cu hotararea nr. 14/29.09.2004 prevad ca functiune zona industriala

nepoluanta si depozitare.POT max. admis = 60%, CUT max. admis = 1,5, regim

maxim de inaltime

Drumurile de acces se vor moderniza pentru profil de

Lateral si spate, constructiile se vor alinia la minim H/2.Se va respecta zona de protectie sanitara fata de apeductul NH Dragomiresti - Chitila.Toate reglementarile PUZ sunt respectate.

1.6. Descrierea proiectului

Principalele linii productive sunt urmatoarele :

Linia Pepsi - PET,

Linia Prigat - PET (Hot Filling)

Liniile Pepsi, Lipton Ice Tea, 7 UP - PET

Linia imbuteliere aseptica

Pavilion administrativ

Suprafata

construita =

Compartimentari usoare din gips carton, finisaje de buna calitate, cu plafoane false, tamplarii exterioare din aluminiu cu geam termorezistent, tamplarii interioare din aluminiu + sticla sau Panel.

Inchiderile

din panouri Tristrat.Invelitoare din tabla cutata + bariera anticondens,

izolatie termica vata minerala

Functiunile pavilionului: activitati de administrare, birouri pentru toate serviciile, sala de sedinte, sala de formare profesionala, spatii sociale, vestiare, grupuri sanitare, sali de mese.

Local tehnic

Acomodeaza facilitatile energetice ale incintei si o parte din cele sociale.Structura din beton armat cu trama modulara 9 x 9 si 9 x 18, cu planseu intermediar alcatuit din beton armat peste parter si sarpanta metalica la nivelul acoperisului.

Compartimentari din zidarie rezistenta la foc sau gips carton, dupa caz.Inchiderile si invelitoarea sunt similare cu ale halei de productie.Cabina poarta, cabina securitate, grup social soferi, statie pompare apa incendiu si industriala

Se vor realiza cu o structura din zidarie portanta cu samburi, grinzi, centuri si planseu terasa din beton armat.Fundatii din beton tip talpa cu centuri sus si jos.Finisaje obisnuite - tencuieli, vopsitorii,

tamplarii.

Copertine

Sunt dispuse in frontoanele halei de productie, urmand a adaposti activitatile de aprovizionare si livrare a produselor.

Structura: stalpi din beton armat, sarpanta metalica, invelitoare din tabla cutata.Pe conturul exterior, atice protectie din tabla cutata.

Adapost ALA

Constructia nu are subsol si conform studiului geotehnic apa freatica se apropie foarte mult de nivelul de fundare in timpul precipitatiilor.Ca urmare, se solicita aprobarea executarii halei fara adapost ALA.

Amenajari incinta

Terenul se va amenaja ca o platforma orizontala la o cota care sa permita atat racordul la drumurile din afara incintei dar si sa faciliteze racordul pentru canalizarile incintei

Platformele betonate, drumurile si spatiile verzi se vor dimensiona astfel incat sa se incadreze in criteriile stabilite in reglementarile PUZ.

Descrierea lucrarilor de plan general

Platforme si drumuri de rulare si parcare camioane, platforme si drumuri de

acces autoturisme.Spatii verzi in suprafata de

In incinta sunt amplasate 8 puturi de mare adancime care constituie sursa de apa necesara productiei de bauturi racoritoare, dar si ca apa menajera si de incendiu.

Toate puturile sunt dotate cu o cabina ingropata, necesara interventiilor de intretinere a putului si a

echipamentelor sale.

Pe periferia halei de productie sunt montate pe platforme de beton, echipamente energetice sau recipienti metalici pentru gaze, lichide tehnologice, etc.

Imprejmuirea

Incinta se prevede a fi imprejmuita cu un gard din panouri de otel beton zincat si prevopsit, montat pe

stalpi metalici fixati in fundatii din beton simplu.

Gardul de imprejmuire va dispune de parapet inalt de

Instalatii

Hala de productie, localul tehnic si cladirile social-administrative vor dispune de toate dotarile necesare unei bune functionari in conditiile higienico-sanitare si de securitate, conform regelementarilor romanesti.

Instalatii termice

Se vor prevedea instalatii de incalzire si ventilatie pentru toate cladirile.Se vor prevedea agregate pentru producerea energiei termice necesare instalatiilor de incalzire.

Pentru activitatile tehnologice se prevad retele de distributie pentru aer comprimat, bioxid de carbon, azot, cat si sursele (statie de compresoare, stocatoare).

Pentru situatii exceptionale s-au prevazut rezerve de combustibil lichid (rezervor ingropat de motorina) si de tip GPL - stocator.

Pentru tehnologie se prevede o centrala de preparare a apei supraincalzita.Anumite zone tehnologice si de depozitare dispun de agregate frigorifice de mare capacitate.

Spatiile de birouri si unele zone tehnologice ( laborator ) vor fi climatizate.

Instalatii sanitare

Asigura toate dotarile igienico-sanitare, dar si dotarile necesare stingerii si semnalizarii incendiilor.

Se prevede o gospodarie de apa ( rezervor de apa + statie pompare ) alimentata din cele 8 puturi.

Rezervorul de apa va dispune de rezerva intangibila pentru incendiu si de rezerva necesara continuitatii procesului tehnologic.

Statia de pompare va asigura prin intermediul retelelor de distributie apa necesara la punctele de consum ale tuturor categoriilor de consumatori: tehnologie, igienico-sanitare, grupuri sanitare, vestiare, bucatarii, hidranti interiori, hidranti exteriori, sprinklere unde este impus de norme, udat spatii verzi.

Retele canalizare

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele pluviale colectate de pe caile de acces si platformele de betoane sunt trecute printr-un separator de produse petroliere, inainte de a fi evacuate in reteaua de canalizare ce apartine SC Portland Romania SRL.

De aici, apa este evacuata in reteaua de canalizare ce apartine SC Apa Nova Bucuresti SA.

Un canal de irigatii este localizat chiar in partea de Est a amplasamentului studiat in lungul drumului de access, indreptandu-se spre Nord, unde comunica cu raul Dambovita.

In final toate apele rezultate ( potential curate) din amplasamentul obiectivului studiat se vor evacua in raul Dambovita.

Statii de epurare

Statia de epurare ape uzate menajere

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, conform acordului anexat, prin intermediul unei statii de epurare mecano-biologica de tipVWS-ADISS avuta in vedere pentru dotarea fabricii de bauturi racoritoare

Statia de epurare ape uzate tehnologice

Statia de tratare ape uzate tehnologice VWS-ADISS permite eliminarea poluantilor (BOD5, COD), suspensii solide (TSS) si de asemenea fosforul si alte componente specifice.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Instalatii electrice

Incinta va fi racordata la reteaua de medie tensiune aflata in apropierea incintei.Se prevede o statie de

transformare si statie cu celule 20 KV, o statie 0,4 KV si TGD, de unde se vor alimenta tablourile electrice pe categorii de folosinta.

Retelele interioare si exterioare vor fi asigurate ca protectie, prin legarea la pamant; de asemenea, se va monta instalatie de paratrasnet pe cladire.

Se vor prevedea circuite electrice pentru iluminat, alimentarea echipamentelor aferente cladirilor, circuite de forta pentru echipamentele tehnologice, circuite de priza de folosinta comuna, atat in zonele de productie, cat si in cele social-administrative.

Curenti slabi

Se vor prevedea sisteme de semnalizare incendiu, retele de radiofonie, voce date,

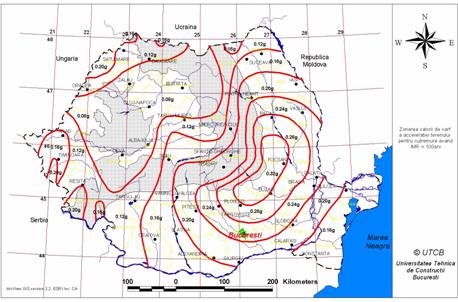

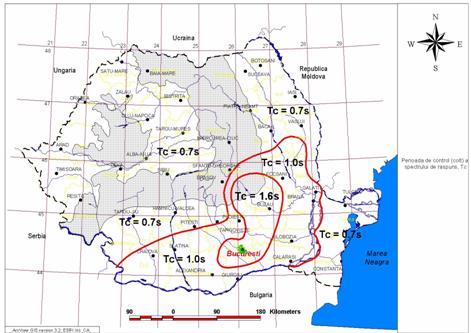

Zonarea seismica

Perimetrul cercetat se incadreaza din punct de vedere seismic, in

macrozona de intensitate seismica "

Adancimea de inghet

Conform STAS 6.054/77 -

"Teren de fundare - Adancimi maxime de inghet - Zonarea teritoriului

Romaniei", adancimea maxima de inghet este de

Alimentarea cu apa se realizeaza din subteran, prin intermediul a opt foraje de mare adancime, echipate cu pompe ROVATI.

Pentru protectia sanitara se va prevedea in jurul forajelor cate o zona de protectie sanitara cu regim sever, conform HGR 930/2005.

Apa va fi stocata in 2 rezervoare din beton, montate semiingropat, cu V =

Tab.1.1. Caracteristicile forajelor de alimentare cu apa

|

Numar foraj |

Adancime (m) |

NHs (m) |

NHd (m) |

Qexpl. (m3/h) |

|

F1 | ||||

|

F2 | ||||

|

F3 | ||||

|

F4 | ||||

|

F5 | ||||

|

F6 | ||||

|

F7 | ||||

|

F8 |

Apa de alimentare este folosita astfel:

in scop tehnologic ( la statia de preparat sirop, la masinile de imbuteliat, la masinile si instalatiile de clatit, la prepararea aburului tehnologic etc.);

in scop igienico-sanitar (pentru nevoi menajere, la cantina, la masina de spalat echipamentul de protectie a muncii);

pentru consumuri diverse ;

In scopuri tehnologice apa se utilizeaza la :

prepararea bauturilor racoritoare

clatirea recipientilor in care se imbuteliaza bauturile

dedurizarea si dezinfectarea apei

prepararea aburului si a apei calde

Tab.1.2. Utilizarea apei

|

Nr crt |

Utilizare |

Consumatorul |

Nr. consumatori |

Scopul |

|

Apa pentru consum tehnologic |

Statia de preparat sirop |

Preparare sirop |

||

|

Masina de imbuteliat bauturi racoritoare |

Preparare bauturi racoritoare |

|||

|

Instalatii de clatire sticle (L3-5+L8 + L9) |

Clatire recipienti |

|||

|

Statie de tratare, apa |

Spalare, afanare, regenerare filtre |

|||

|

Instalatii lubrefiere benzi transportoare |

Lubrefiere |

|||

|

Tunel racire |

Completare cu apa de racire |

|||

|

Cazan abur |

Preparare abur tehnologic si apa |

|||

|

Apa pentru consum igienico-sanitar |

Salariati |

variabil |

Igienico-sanitar |

|

|

Cantina |

Preparat mancare,spalat vase,igienizare |

|||

|

Apa pentru consum incendiu |

Stingerea incendiilor |

|||

Procesul de productie din cadrul QAB presupune tratarea apei brute provenita din forajele de mare adancime.Vor fi montate 2 statii de tratare a apei-una pentru ape menajere si o statie pentru ape tehnologice.

Toate statiile de tratare sunt pe principiul cu masa cationica pentru demineralizare, clorinare si postfiltru de carbune.

Apa folosita la centrala termica este tratata prin injectie de solutii pentru demineralizare si tratare biologica.

Apa inclusa in produs reprezinta cca 33 % din total apa bruta consumata. Diferenta de apa tratata este utilizata in cadrul procesului de productie, precum si pentru igienizarea instalatiilor.

Este utilizata si apa bruta (netratata) in activitatile care nu implica contactul direct cu produsul (in general la statiile de tratare pentru afanarea, regenerarea si spalarea filtrelor, spalatul navetelor, igienizarea spatiilor tehnologice etc.).

Consumul mediu de apa bruta reprezinta cca 64% din total apa bruta consumata de QAB.

Evacuarea apelor uzate menajere si tehnologice se vor face prin doua statii de epurare.

Statia de epurare ape uzate menajere

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, conform acordului anexat, prin intermediul unei statii de epurare mecano-biologica de tipVWS-ADISS avuta in vedere pentru dotarea fabricii de bauturi racoritoare

Statia de epurare ape uzate tehnologice

Statia de tratare ape uzate tehnologice VWS-ADISS permite eliminarea poluantilor (BOD5, COD), suspensii solide (TSS) si de asemenea fosforul si alte componente specifice.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Alimentarea cu energie electrica se face prin intermediul a trei transformatoare medie/joasa racord la reteaua de medie la statia proprietate QAB.Consumul mediu anual este de cca 15.000 MWh, cu o medie lunara de 1.259 MWh/luna.

Alimentarea cu gaze se va face printr-un racord din reteaua Distrigaz.Gazele naturale sunt folosite drept combustibil pentru cazan de apa calda si cazanele de abur.

Agentul termic se utilizeaza in scopuri tehnologice, pentru prepararea apei calde menajere si ca sursa de incalzire in perioada rece a anului.

La procesele tehnologice aburul este folosit la: prepararea siropului; spalarea recipientilor; afanarea filtrelor de carbune.Consumul anual de gaze este de cca 3.300.000 Nm3.

Consumatorii sunt urmatorii :

Cazan de apa calda, in condensatie

- puterea 300 kW

- presiunea de lucru maxima 3 barr

- volum apa cazn 158 litrii

Cazan ignitubular compact, cu trei drumuri de fum, marca Buderus - Germania tip SHD 815, pentru producere de abur saturat, avand:

capacitatea de 10000 kg/h

- presiunea de lucru de 8,3 bar

- volum apa (pana la nivel minim):11.800 dm3

- volum abur (de la nivel minim):4.600 dm3

Statia asigura producerea aerului comprimat necesar umflarii preformelor pentru realizarea PET-urilor, precum si aerului instrumental.

Statia de compresoare este alcatuita din 4 compresoare cu surub ( 2 lucreaza, 2 in stand by ), doua uscatore de aer comprimat ( 1 lucreaza, 1 in stand by ) un sistem de drenaj si un rezervor tampon de aer comprimat

Compresoarele si uscatoarele de aer comprimat sunt de tip CompAir.

In procesele tehnologice, pentru racire, sunt folosite cele doua statii de frig, care folosesc ca agent de racire freon R22.Statiile de frig vor fi amplasate conform proiectului.

Chiller Type FX PP2 x 1300 Duo NH3

- Putere 436,1 kW

- Debit apa 294,8 m³/h

- Debit mediu de racire 472,1 m³/h

- Putere condensare 2745,3 kW

1.7. Durata de executie propusa

Perioada de realizare a obiectivului de investitii este de cca.12 luni.

1.8. Durata etapei de functionare

In proiectul analizat durata etapei de functionare este teoretic nelimitata. Dupa initializarea procesului de productie, acesta se va desfasura neintrerupt.Proiectul nu specifica momentul incetarii definitive a productiei.

1.9. Productia, resurse folosite

Conform proiectului capacitatea sectiei de productie este litri/an.Programul de lucru este de 3 schimburi/zi a cate 8 ore/schimb.Se va lucra 300zile/an.

Productia realizata si necesarul resurselor energetice se prezinta in tabelul 3.

Tabelul 1.3. - Informatii privind productia si necesarul resurselor energetice

|

Productie |

Resurse folosite in scopul asigurarii productiei |

|||

|

Denumire |

Cantitatea totala anuala (l/an) |

Denumire |

Cantitatea anuala |

Furnizor |

|

Bauturi racoritoare |

Apa |

|

Alimentarea cu apa se realizeaza din subteran, prin intermediul a opt foraje de mare adancime. |

|

|

Gaze naturale |

3.300.000 Nm3 |

SC Distrigaz Sud SA |

||

|

Energie electrica |

15.000 MW |

SC Electrica SA |

||

1.10. Materii prime si substante/preparate chimice utilizate.

Tabelul 1.4. - Materii prime substante / preparate chimice

|

Denumirea materiei prime/ substantei/preparatului |

Cantitatea anuala [t] |

Clasificarea conform OUG 200/2000 |

||

|

Categorie P/N |

Periculozitate |

Fraze de risc |

||

|

Zahar |

N | |||

|

Concentrat Pepsi |

N | |||

|

Concentrat Prigat |

N | |||

|

Concentrat Lipton |

N | |||

|

Acid citric |

variabila |

N | ||

|

Aspartam, acesulfam, acid ascorbic |

variabila |

N | ||

|

Folie shrink |

N | |||

|

Folie stretch |

N | |||

|

Preforme |

N | |||

|

Capace metal |

N | |||

|

Capace PVC |

N | |||

|

Ingrediente |

N | |||

|

CO2 |

N | |||

|

Etichete |

N | |||

|

Separatoarele de carton |

N | |||

|

Hidroxid de sodiu |

P |

C |

R35 |

|

|

Hipoclorit de sodiu |

P |

C |

R34 R31 R50 |

|

|

Adeziv (pentru PET) |

variabila |

P |

R52-53 |

|

|

Adeziv sticla |

variabila |

P | ||

|

Motorina |

|

P |

T |

R 45 / S 53-45 |

Substantele chinice periculoase ce se vor utiliza in obiectivse se prezinta in tabelul 5.

Tabelul 1.5. - Substante chimice periculoase

|

Denumire substanta |

Cantitati medii consumate anual |

Modul de gospodarire |

|

Acid sulfuric |

|

Acidul sulfuric este folosit la dedurizarea apei brute de alimentare si este aprovizionat in containere din material plastic cu intaritura metalica. Stocarea se face in depozitul de substante chimice situat la extremitatea incintei, depozitul este ingradit cu plasa de sarma si inchis cu lacat. |

|

Hipoclorit de sodiu |

|

Solutia de hipoclorit este folosita dezinfectarea apei si se aprovizioneaza in containere din material plastic cu intaritura metalica. Stocarea se face in depozitul de substante chimice situat in amplasament; depozitul este ingradit cu plasa de sarma si inchis cu lacat. |

|

Soda caustica |

|

Soda caustica (2÷2,5%) este folosita in procesul de spalare al ambalajelor si al instalatiilor tehnologice.Depozitarea sacilor in care se aprovizioneaza fulgii de soda caustica se face pe paleti din lemn, pentru a se evita contactul direct cu betonul.Spatiul de depozitare este situat in cadrul depozitului de substante chimice. |

|

Motorina |

12000 litrii |

Stocarea se va face intr-un rezervor metalic,amplasat subteran, in cuvǎ din beton armat si sustinut pe radiere din beton armat. Alimentarea rezervorului cu capacitatea de 12 tone se face cu cisterna, iar motorina se foloseste pentru alimentarea alimentarea motostivuitoarelor, cazanelor de abur, in caz de avarie. |

Gospodarirea substantelor toxice si periculoase

Ambalare

Substantele toxice si periculoase sunt ambalate in ambalaje originale in conformitate cu prevederile Legii Nr. 324/2005 pentru modificarea si completarea O.U.G. Nr. 200/2000 privind clasificarea, etichetarea si ambalarea substantelor si preparatelor chimice periculoase si ale Legii Nr. 300/2002 modificata si completata cu Legea Nr. 505/2004 ;

Transport

Pentru substantele toxice si periculoase - se face conform prevederilor Legii Nr.263/2005 care modifica Legea Nr. 360/2003 privind regimul substantelor si preparatelor chimice periculoase;

Depozitare

Se face conform Legii Nr.263/2005 care modifica Legea Nr.360/2003 privind regimul substantelor

periculoase .

Se vor respecta prevederile art.11 din Legea Nr.300/2002 modificata si completata cu Legea Nr.

Folosire / comercializare

Precursorii vor fi folositi exclusiv in procesele tehnologice pentru care au fost autorizati de catre Agentia Nationala pentru Substante si Preparate Chimice Periculoase .

Pentru substantele toxice si periculoase se vor respecta prevederile Legii Nr. 263/2005 care modifica Legea Nr.360/2003 privind regimul substantelor si preparatelor chimice periculoase .

De asemenea titularul proiectului trebuie detina fise de securitate pentru toate materialele folosite si sa le puna la dispozitia personalului care utilizeaza aceste materiale in scop de informare si de a preveni orice potentiala afectare a sanatatii umane si a mediului inconjurator.

1.11. Poluanti fizici si biologici generati de activitatea propusa.

In cadrul obievtiv nu vor fi folosite surse de radiatii si nu vor fi necesare dotari, amenajari si masuri pentru protectia impotriva radiatiilor.

Deasemenea nu functioneaza surse care sa genereze si sa emita in mediu radiatii electromagnetice / ionizante sau poluanti biologici (microorganisme/virusi).

Principalele surse de zgomot sunt reprezentate de utilajele tehnologice din cadrul sectiilor productive (liniile de imbuteliere, instalatia de umflat preforme), precum si de unele utilitati ( centrala termica, statia de compresoare, statiile de frig).

In general, utilajele sunt fixate pe fundatii speciale pentru limitarea intensitatii vibratiilor din timpul functionarii.

In tabelul 6 se prezinta informatiile despre poluarea fizica si biologica.

Tabelul 1.6. - Poluare fizica si biologica generata de activitate

|

Tipul poluarii |

Sursa de poluare |

Nr. surselor de poluare |

Limita maxima admisa |

Poluare de fond |

Poluare produsa; masuri de reducere |

Masuri de eliminare/ reducere |

|||

|

Pe zona obiectivului |

Pe zone de protectie |

Pe zone rezidentiale |

|||||||

|

Fara masuri |

Cu masuri de protectie |

||||||||

|

Zgomot |

Cazan apa calda |

65dBA |

<65dBA |

<65dBA |

<50dBA |

Nu este cazul |

Carcase antifonate pentru ventilatoare |

||

|

Cazan abur | |||||||||

|

Compresoare | |||||||||

|

Uscatoare | |||||||||

|

Ventilatoare | |||||||||

|

Instalatii de racire | |||||||||

|

Sirena de semnalizare | |||||||||

|

Autovehicule |

10camioane/zi 10 masini/zi |

||||||||

Surse de poluare specifice proiectului analizat

Functie de intensitatea si durata ei, polarea specifica proiectului analizat este de urmatoarele tipuri:

a) Poluarea manifestata pe durata lucrarilor de constructie

Acest tip de poluare are caracter temporar, atingand valori ridicate in perioada de constructie.Sursele de poluare specifice perioadei de constructie sunt:

surse liniare - reprezentate de traficul zilnic desfasurat in cadrul santierului ( masini de transport, utilaje, etc )

surse de suprafata - reprezentate de functionarea utilajelor si echipamentelor in zona de lucru

b) Poluarea manifestata in perioada de functionare a obiectivului

Acest tip de poluare are caracter permanent si sunt datorate :

surse liniare - reprezentate de traficul zilnic desfasurat in cadrul obiectivului ( masini de transport, autoturisme, etc )

surse punctuale - reprezentate de functionarea cazanelor de apa calda si de abur.

c) Poluarea accidentala

Acest tip de poluare este scurgerilor de hidrocarburi ( benzina, motorina ) datorate :

fisurarii accidentale a rezervoarelor utilajelor si masinilor de transport in perioada de constructie a obiectivului.

fisurarii accidentale a rezervoarelor autoturismelor si autocamioanelor aflate in parcarea auto, precum si datorate eventualelor accidente de circulatie.

|

Tip poluare |

Sursa de poluare |

Nr. Surse de poluare |

Valoare maxima admisibila |

Poluare de fond |

Poluarea produsa de activitatea specifica obiectivului si masuri de eliminare / reducere |

Masuri de eliminare / reducere a puluarii |

|||

|

Pe zona obiectivului |

Pe zone de protectie |

Pe zone rezidentiale, de recreere sau alte zone protejate luand in considerare poluarea de fond |

Masuri de eliminare / reducere a poluarii |

||||||

|

Fara masuri de eliminare/reducere a poluarii |

Cu implementarea masurilor de eliminare/reducere a poluarii |

||||||||

|

Specifica perioadei de constructie |

- Surse liniare: Traficul rutier desfasurat in cadrul santierului - Surse de suprafata : Functionarea echipamentelor si utilajelor in zona de lucru - Surse punctiforme: Nu este cazul |

Valori admisibile ( conform standardelor si normativelor in vigoare ), pentru poluantii caracteristici activitatilor sunt prezentate in capitolul 4 |

Zona analizata nu este caracterizata de poluare, obiectivul aflandu-se intr-o zona naturala, in care nu se desfasoara procese poluatoare |

Vezi Capitolul 4 |

Identificarea zonelor protejate ( rezervatii, zone de protectie sanitara, situri arheologice, etc ) s-a prezentat in capitolul 10.Impactul proiectului asupra acestora este prezentat in capitolul 10 |

Vezi Capitolul 4 |

Vezi Capitolul 4 |

Vezi Capitolul 4 |

|

|

Specifica perioadei de functionare |

- Surse liniare: Traficul rutier in obiectiv - Surse de suprafata : Nu este cazul - Surse punctiforme: Cazane de apa calda si abur | ||||||||

|

Accidentala |

Hidrocarburi provenite din fisurarea accidentala a rezervoarelor autovehiculelor | ||||||||

1.13 Documente/reglementari existente privind amenajarea teritoriala in zona amplasamentului

proiectului.

Conform Certificat de Urbanism Nr.14 / 22.01.2008, emis de Primaria Comunei Dragomiresti Vale, in zona se pot autoriza lucrari de constructii noi cu respectarea conditiilor de mediu.

Conform PUZ aprobat terenul in cauza se afla in zona industriala si de depozitare cu Hmax = 15 m.

Folosinta actuala a terenului studiat in PUZ este teren agricol.Reglementarile PUZ aprobat cu hotararea nr. 14/29.09.2004 prevad ca functiune zona industriala nepoluanta si depozitare.POT max. admis = 60%, CUT max. admis = 1,5, regim maxim de inaltime 15,00 m si spatii verzi = 20 din suprafata terenului.

Drumurile de acces se vor moderniza pentru profil de 11,00 m.Aliniamentul imprejmuirii la drumul modernizat este de min.5,50 m din ax drum, iar aliniamentul constructiilor fata de imprejmuire este de min.5,00 m.

Lateral si spate, constructiile se vor alinia la minim H/2.Se va respecta zona de protectie sanitara fata de apeductul NH Dragomiresti - Chitila.Toate reglementarile PUZ sunt respectate.

Informatii despre infrastructura existenta si conectarea la aceasta.

Necesarul de apa al obiectivului este de 1.299.465 m3/an si va deservi procesele tehnologice, grupurile sanitare si consumuri diverse.Alimentarea cu apa se realizeaza din subteran, prin intermediul a opt foraje de mare adancime, echipate cu pompe ROVATI.

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele pluviale colectate de pe caile de acces si platformele de betoane sunt trecute printr-un separator de produse petroliere, inainte de a fi evacuate in reteaua de canalizare ce apartine SC Portland Romania SRL. De aici, apa este evacuata in reteaua de canalizare ce apartine SC Apa Nova Bucuresti SA.

Necesarul de gaz natural al obiectivului este de cca. 3.300.000 Nm3/an.El este prelevat prin conectare reteaua SC Distrigaz Sud SA.

Necesarul de energie electrica a obiectivului este de cca.15.000 MW/an.El este acoperit prin racordul la reteaua SC Electrica SA.

Conectarea la reteaua de drumuri se realizeaza prin autostrada A1 Bucuresti - Pitesti.

2. REALIZAREA PROIECTULUI

2.1. Etapele proiectului

Pentru realizarea proiectului este necesar sa se parcurga urmatoarele etape:

Caracteristicile principale ale constructiilor

2.2.1. Constructii

Pavilion administrativ

Suprafata

construita =

Compartimentari usoare din gips carton, finisaje de buna calitate, cu plafoane false, tamplarii exterioare din aluminiu cu geam termorezistent, tamplarii interioare din aluminiu + sticla sau Panel.

Inchiderile

din panouri Tristrat.Invelitoare din tabla cutata + bariera anticondens,

izolatie termica vata minerala

Functiunile pavilionului: activitati de administrare, birouri pentru toate serviciile, sala de sedinte, sala de formare profesionala, spatii sociale, vestiare, grupuri sanitare, sali de mese.

Local tehnic

Acomodeaza facilitatile energetice ale incintei si o parte din cele sociale.Structura din beton armat cu trama modulara 9 x 9 si 9 x 18, cu planseu intermediar alcatuit din beton armat peste parter si sarpanta metalica la nivelul acoperisului.

Compartimentari din zidarie rezistenta la foc sau gips carton, dupa caz.Inchiderile si invelitoarea sunt similare cu ale halei de productie.Cabina poarta, cabina securitate, grup social soferi, statie pompare apa incendiu si industriala

Se vor realiza cu o structura din zidarie portanta cu samburi, grinzi, centuri si planseu terasa din beton armat.Fundatii din beton tip talpa cu centuri sus si jos.Finisaje obisnuite - tencuieli, vopsitorii,

tamplarii.

Copertine

Sunt dispuse in frontoanele halei de productie, urmand a adaposti activitatile de aprovizionare si livrare a produselor.

Structura: stalpi din beton armat, sarpanta metalica, invelitoare din tabla cutata.Pe conturul exterior, atice protectie din tabla cutata.

Adapost ALA

Constructia nu are subsol si conform studiului geotehnic apa freatica se apropie foarte mult de nivelul de fundare in timpul precipitatiilor.Ca urmare, se solicita aprobarea executarii halei fara adapost ALA.

Amenajari incinta

Terenul se va amenaja ca o platforma orizontala la o cota care sa permita atat racordul la drumurile din afara incintei dar si sa faciliteze racordul pentru canalizarile incintei Platformele betonate, drumurile si spatiile verzi se vor dimensiona astfel incat sa se incadreze in criteriile stabilite in reglementarile PUZ.

Descrierea lucrarilor de plan general

Platforme si drumuri de rulare si parcare camioane, platforme si drumuri de acces autoturisme.Spatii verzi in suprafata de 16.350 m2 se vor constitui in gazon, arboret si arbori pe periferia incintei incadrandu-se in prevederile PUZ.

In incinta sunt amplasate 8 puturi de mare adancime care constituie sursa de apa necesara productiei de bauturi racoritoare, dar si ca apa menajera si de incendiu.

Toate puturile sunt dotate cu o cabina ingropata, necesara interventiilor de intretinere a putului si a

echipamentelor sale.

Pe periferia halei de productie sunt montate pe platforme de beton, echipamente energetice sau recipienti metalici pentru gaze, lichide tehnologice, etc.

Imprejmuirea

Incinta se prevede a fi imprejmuita cu un gard din panouri de otel beton zincat si prevopsit, montat pe

stalpi metalici fixati in fundatii din beton simplu.

Gardul de imprejmuire va dispune de parapet inalt de

2.2.2. Instalatii

Hala de productie, localul tehnic si cladirile social-administrative vor dispune de toate dotarile necesare unei bune functionari in conditiile igienico-sanitare si de securitate, conform reglementarilor romanesti.

Instalatii termice

Se vor prevedea instalatii de incalzire si ventilatie pentru toate cladirile.Se vor prevedea agregate pentru producerea energiei termice necesare instalatiilor de incalzire.

Pentru activitatile tehnologice se prevad retele de distributie pentru aer comprimat, bioxid de carbon, azot, cat si sursele (statie de compresoare, stocatoare).

Pentru situatii exceptionale s-au prevazut rezerve de combustibil lichid (rezervor ingropat de motorina) si de tip GPL - stocator.

Pentru tehnologie se prevede o centrala de preparare a apei supraincalzita.Anumite zone tehnologice si de depozitare dispun de agregate frigorifice de mare capacitate.Spatiile de birouri si unele zone tehnologice

( laborator ) vor fi climatizate.

Instalatii sanitare

Asigura toate dotarile igienico-sanitare, dar si dotarile necesare stingerii si semnalizarii incendiilor.

Se prevede o gospodarie de apa ( rezervor de apa + statie pompare ) alimentata din cele 8 puturi.

Rezervorul de apa va dispune de rezerva intangibila pentru incendiu si de rezerva necesara continuitatii procesului tehnologic.

Statia de pompare va asigura prin intermediul retelelor de distributie apa necesara la punctele de consum ale tuturor categoriilor de consumatori: tehnologie, igienico-sanitare, grupuri sanitare, vestiare, bucatarii, hidranti interiori, hidranti exteriori, sprinklere unde este impus de norme, udat spatii verzi.

Retele canalizare

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele pluviale colectate de pe caile de acces si platformele de betoane sunt trecute printr-un separator de produse petroliere, inainte de a fi evacuate in reteaua de canalizare ce apartine SC Portland Romania SRL.

De aici, apa este evacuata in reteaua de canalizare ce apartine SC Apa Nova Bucuresti SA.

Un canal de irigatii este localizat chiar in partea de Est a amplasamentului studiat in lungul drumului de access, indreptandu-se spre Nord, unde comunica cu raul Dambovita.

In final toate apele rezultate ( potential curate ) din amplasamentul obiectivului studiat se vor evacua in raul Dambovita.

Statii de epurare

Statia de epurare ape uzate menajere

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, conform acordului anexat, prin intermediul unei statii de epurare mecano-biologica de tipVWS-ADISS avuta in vedere pentru dotarea fabricii de bauturi racoritoare

Statia de epurare ape uzate tehnologice

Statia de tratare ape uzate tehnologice VWS-ADISS permite eliminarea poluantilor (BOD5, COD), suspensii solide (TSS) si de asemenea fosforul si alte componente specifice.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Instalatii electrice

Incinta va fi racordata la reteaua de medie tensiune aflata in apropierea incintei.Se prevede o statie de

transformare si statie cu celule 20 KV, o statie 0,4 KV si TGD, de unde se vor alimenta tablourile electrice pe categorii de folosinta.

Retelele interioare si exterioare vor fi asigurate ca protectie, prin legarea la pamant; de asemenea, se va monta instalatie de paratrasnet pe cladire.Se vor prevedea circuite electrice pentru iluminat, alimentarea echipamentelor aferente cladirilor, circuite de forta pentru echipamentele tehnologice, circuite de priza de folosinta comuna, atat in zonele de productie, cat si in cele social-administrative.

2.3. Activitati in perioada de constructie

Lucrarile desfasurate in obiectiv vor consta in :

a) lucrari de constructie:

b) lucrari de montaj echipamente si conducte:

c) lucrari de instalatii electrice si de automatizare:

Instalatii aferente constructiilor

A. Instalatii electrice

Se propune executarea urmatoarelor categorii de instalatii, diferentiate dupa destinatie si functiuni :

Se vor prevedea urmatoarele categorii de instalatii de iluminat, atat din punct de vedere a nivelului de iluminare, cat si a categorilor de iluminat si anume :

Se vor prevedea sisteme de semnalizare incendiu, retele de radiofonie, voce date.

Instalatie pentru iluminat general : Sistemul de iluminare se propune incandescent.Circuitele de alimentare a iluminatului general se vor realize fie in cablu de tip CYABY montat pe jgheab metalic, fie cu conductoare FY protejate in tub metalic.

Instalatie pentru iluminat

exterior : S-a prevazut un iluminat exterior de contur ce se va realize cu lampadare

echipate cu lampi fluorescente montate pe stalpi din beton de

Instalatie pentru iluminatul de evacuare : Conform normativului 7- 98, table 7.13, litera "b" se va prevedea un iluminat de siguranta de tipul 4.Corpurile de iluminat vor fi similare cu cele pentru iluminatul general si alimentate inaintea intrerupatorului general.

Instalatie de protectie prin

legarea la priza de pamant : Partile metalice ale instalatiei electrice de lumina

ce pot capata tensiune electrica de atingere se vor racorda la o priza de

pamant artificiala constituita din platbanda OLZn 40x

Rezistenta de dispersie va fi de maximum 1Ohm.Cladirea va fi dotata cu o instalatie de protectie impotriva descarcarilor atmosferice.

B. Instalatii termice

Cazan apa calda ( P = 300 kW ) - 2 buc

Cazan Abur ( P = 6506 kW ) - 2buc

Evacuarea gazelor de ardere se va face printr-un cosuri cu tiraj fortat; Sursa este dirijata (punctuala), fara sisteme pentru controlul emisiilor.

C. Instalatii de apa - canal

Alimentarea cu apa

Alimentarea cu apa se realizeaza din subteran, prin intermediul a

opt foraje de mare adancime, echipate cu pompe ROVATI. Aceste foraje sunt

realizate in sistem hidraulic cu sapa cu diametrul

Acestea se vor definitiva cu coloana PVC 180 sau

In jurul coloanei filtrante se va realiza un strat filtrant de pietris margaritar calibrat in functie de granulometria acviferului.Dupa executie si definitivare, forajele se vor denisipa si testa din punct de vedere hidrologic.

Sistemul de canalizare

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova SA Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele pluviale colectate de pe caile de acces si platformele de betoane sunt trecute printr-un separator de produse petroliere, inainte de a fi evacuate in reteaua de canalizare ce apartine SC Portland Romania SRL.

De aici, apa este evacuata in reteaua de canalizare ce apartine SC Apa Nova Bucuresti SA.

2.4. Utilitati, tehnici si echipamente necesare

A. Alimentarea cu apa

Sursa de apa

SC R SRL se alimenteaza cu apa prin intermediul a opt foraje realizate in

stratul acvifer de mare adancime de panze de apa sub forma captiva (Fratesti, 160-360 m) care dispune de cantitati insemnate de apa calitativ superioara.

Alimentarea cu apa

Aceste

foraje se vor realiza in sistem hidraulic cu sapa cu diametrul

Pentru protectia sanitara se va prevedea in jurul forajelor cate o zona de protectie sanitara cu regim sever, conform HGR 930/2005.

B. Sistemul de canalizare

Apele uzate menajere vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele uzate tehnologice vor fi evacuate in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti, prin intermediul retelei interioare de canalizare aferente SC Porland Romania SRL, conform acordului anexat.

Apele pluviale colectate de pe caile de acces si platformele de betoane sunt trecute printr-un separator de produse petroliere, inainte de a fi evacuate in reteaua de canalizare ce apertine SC Portland Romania SRL. De aici apa este evacuata in reteaua stradala de canalizare ce apartine SC Apa Nova Bucuresti SA.

C. Alimentarea cu gaz

Instalatia de Alimentare cu gaz este conectata la reteaua SC Distrigaz Sud SA si va fi prevazuta cu un contor pentru monitorizarea si inregistrarea consumurilor de gaz.

Tabelul 2.1. - Echipamente alimentate cu gaze

|

Consumator |

Putere (kW) |

Consum (Nm3/h) |

|

Cazan apa calda | ||

|

Cazan abur |

D. Alimentarea cu energie electrica

Incinta va fi racordata la reteaua de medie tensiune aflata in apropierea incintei.Se prevede o statie de

transformare si statie cu celule 20 KV, o statie 0,4 KV si TGD, de unde se vor alimenta tablourile electrice pe categorii de folosinta.

Retelele interioare si exterioare vor fi asigurate ca protectie, prin legarea la pamant; de asemenea, se va monta instalatie de paratrasnet pe cladire.

Se vor prevedea circuite electrice pentru iluminat, alimentarea echipamentelor aferente cladirilor, circuite de forta pentru echipamentele tehnologice, circuite de priza de folosinta comuna, atat in zonele de productie, cat si in cele social-administrative.

E. Retele de telecomunicatii

Furnizorul de servicii de telefonie si transmisie de date in zona este in prezent Romtelecom,

2.5. Activitati in perioada de functionare

In cadrul obiectivului sectie de productie se vor desfasura activitati in regim de lucru 8 ore/zi in trei schimburi, 40 ore/saptamana, toate zilele lucratoare pe an respectand Sarbatorile Legale.

2.5.1. Componenta sectiei de productie

Sectia de productie se compune din urmatoarele blocuri functionale:

Linia 9 Pepsi PET

Linia 8 Prigat - PET (Hot Filling)

Linia 3 - 5 Pepsi, 7 UP PET

Depozit de produse finale 7

Depozit materiale, cabinet medical, grup sanitar

Post trafo

Birouri (corp administrativ)

Siroparie

Statie frig

Compresoare

Utilitati

Dotari si utilaje aferente Liniei 9 Pepsi

Instalatie descarcare preforme - asigura stocarea si transportul preformelor catre masina de umflat PET benzilor verticale de transport

Sidel (masina de suflat sticle) - asigura preincalzirea sticlelor si aducerea acestora la forma finala.

Mixer realizeaza amestecul siropului cu apa in conformitate cu reteta de fabricatie si filtrarea acestuia la rece

Dozator - dozeaza in sticle a produsului si inchiderea sticlelor PET cu busoane de plastic inscriptionate, in functie de sortiment

Printer- realizeaza inscriptionarea datelor de identificare ale fiecarui produs

Masina de etichetat- - realizeaza etichetarea buteliilor prin aplicarea adezivului pe acestea

Masina de bax-at- acesta realizeaza ambalarea in bax-uri

Paletizator - bax-urile sunt asezate pe paleti.

Benzi transportoare asigura transportul sticlelor intre utilaje

Instalatie racire apa-ulei pentru masina de umflat PET

Instalatie racire apa pentru masina de umflat PET

Dotari si utilaje aferente Liniei 8 Hot Filling PET

Instalatie descarcare preforme - asigura stocarea preliminara si transportul preformelor catre masina de umflat PET benzilor verticale de transport

Contiform (masina de suflat sticle) - asigura preincalzirea sticlelor si aducerea acestora la forma finala.

Mixer - realizeaza amestecul siropului cu apa in conformitate cu reteta de fabricatie si filtrarea acestuia la rece

Pasteurizator - asigura incalzirea sucului la o temperatura de 89-96 sC

Dozator - dozeaza in sticle a produsului si inchiderea sticlelor PET cu busoane de plastic inscriptionate, in functie de sortiment

Printer- realizeaza inscriptionarea datelor de identificare ale fiecarui produs

Tunel de racire - racirea cu apa in circuit inchis a sticlelor dupa iesirea de la dozator pana la temperatura de aproximativ 30 sC

Masina de etichetat - realizeaza aplicarea etichetelor cu adezivi pe butelii

Masina de bax-at- in functie de tipul produsului acesta realizeaza ambalarea in bax-uri de 9 sau 12 sticle

Paletizator - asezarea bax-urile pe paleti.

Infoliator paleti - instalatia realizeaza infolierea paletului cu folie stretch

Benzi transportoare - asigura transportul sticlelor intre utilaje

Instalatie racire apa-ulei pentru masina de umflat PET

Instalatie racire apa pentru masina de umflat PET

2.5.4. Dotari si utilaje aferente Liniilor 3-5 PET

Instalatie descarcare preforme - asigura stocarea preliminara si transportul preformelor catre masina de umflat PET cu ajutorul benzilor verticale de transport;

Sidel (masina de suflat sticle) - asigura preincalzirea sticlelor si aducerea acestora la forma finala.

Rinser (masina de spalat sticle) - asigura clatirea sticlelor cu apa sterilizata furnizata de instalatia de tratare a apei

Mixer - realizeaza amestecul siropului cu apa in conformitate cu reteta de fabricatie si filtrarea acestuia la rece

Dozator - dozeaza in sticle a produsului si inchiderea sticlelor PET cu busoane de plastic inscriptionate, in functie de sortiment

Printer- realizeaza inscriptionarea datelor de identificare ale fiecarui produs

Masina de etichetat- realizeaza aplicarea etichetelor cu adezivi pe butelii

Masina de bax-at - ambaleaza in bax-uri de 6 sau 12 sticle

Paletizator - aseaza bax-urile pe paleti.

Infoliator paleti- infolieteaza paletul cu folie stretch

Benzi transportoare - asigura transportul sticlelor intre utilaje.

Instalatie racire apa-ulei pentru masina de umflat PET

Instalatie racire apa pentru masina de umflat PET

Alte dotari si utilaje

Parcul auto al societatii este constituit in special din camioane si tirurile care asigura transportul produselor finite in vederea comercializarii. Depozitarea temporara a produselor finite se face in depozite, de unde sunt incarcate in mijloacele auto ale societatii si transportate la comercianti.

Societatea QAB a implementat un sistem de management al calitatii in conformitate cu SR ISO 9001:2000, certificat de SRAC, sistem de management de mediu in conformitate cu ISO 14001:2005.

Utilajele si echipamentele existente sunt specifice activitatilor productive desfasurate in cadrul societatii QAB si, asa cum s-a prezentat in capitolul anterior, sunt in principal instalatii si masini pentru:

umflare PET-uri;

spalare ambalaje;

impregnare;dozare;

etichetare,

infoliere/ impachetare.

La acestea se adauga unele instalatii/utilaje conexe cum ar fi: benzi transportoare; motostivuitoare, s.a.

2.5.5. Descrierea fazelor procesului de tehnologic

In cadrul societatii R (QAB), prin procese tehnologice aflate sub controlul detinǎtorului mǎrcii, se vor produce bǎuturi rǎcoritoare carbonatate ( Pepsi, Mirinda, Seven Up, Mountain Dew) si necarbonatate (Prigat, Lipton Ice Tea).

Ambalarea produselor finite este facuta in sticle si PET-uri de diferite capacitati, iar sortimentele de produse depind de cerintele pietei. In ansamblu, fluxul principal de fabricatie urmareste principiul clasic de flux continuu, desfasurat intr-o hala monobloc, zonificata dupa cum urmeaza:

Zona receptie materii prime, unde vehiculele de transport, sub protectia unei copertine, descarca in silozuri sau in spatii de depozitare la temperatura ambianta sau in depozite frigorifice.

In aceasta zona sunt amplasate si functiunile care proceseaza materiile prime in semifabricate ce vor ajunge in procesul de imbuteliere.

In aceasta zona se identifica urmatoarele procese :

statie de tratare a apei provenite din puturile de adancime (in principiu se realizeaza o dedurizare a apei din sursa) ;

depozite de substante chimice necesare in procesul de dedurizare a apei ;

preparare sirop din zahar tos ;

preparare siropuri pentru sucuri naturale;

preparare siropuri pentru sucuri carbogazoase;

depozit pentru recipienti cu concentrate;

depozite frigorifice cu intervale de racire diferite, conform necesitatilor;

depozite de recipienti cu esente ;

laborator de teste ;

camera incubatie

depozite mostre de la produsele imbuteliate, pentru 365 zile.

SHAPE * MERGEFORMAT

Proces pregatire bautura Zahar -saci 1 tona -sirop Sirop zahar Pasteurizare Statie mixare Apa Concentrat de diferite arome Zona de pregatire aseptica Psateurizare Depozitare in tanc aseptic Dozator aseptic

Din zona de pregatire a semifabricatelor se transfera solutiile semifabricate, prin pompare, in camerele de umplere (imbuteliere) situate in capul liniilor de fabricatie.

In incinta de imbuteliere, in afara de materialul lichid gata preparat pentru a fi imbuteliat, se transfera prin conveior. Camera de imbuteliere este racordata la reteaua de CO2 si N2.

Dupa imbuteliere, conveioarele transfera buteliile tip pet spre liniile automate de produs baksuri, apoi acestea se organizeaza tot in flux automat, in paleti.

Paletii sunt depozitati in hala depozit, in rafturi sau direct pe pardoseala, in functie de cat de scurt este intervalul de livrare spre beneficiari.

Livrarea din depozit se realizeaza cu manutanta mecanizata, cu ajutorul stivuitoarelor care incarca direct in camioane specializate pentru transport racoritoare. Aceasta incarcare se realizeaza sub protectia de intemperii a unei copertine situata pe latura de Vest a halei monobloc.

Pentru beneficiarii situati la distante mari fata de amplasamentul obiectivului, livrarea produselor (paletilor) se realizeaza prin incarcarea la rampa nivelatoare a TIR-urilor direct din hala.

Peturile sunt formate in cadrul unei linii automate, cu proces termic care transforma preformele de dimensiuni mici prin suflare in matrite metalice care le dau dimensiunea comerciala.

Fazele tehnologice derulate pentru obtinerea produselor tehnologice din Linia 9 PEPSI - PET sunt urmǎtoarele:

pregatirea ambalajelor PET presupune umflarea preformelor din mase plastice cu ajutorul unei masini speciale; PET-urile astfel obtinute sunt trecute printr-o masina de spalat (RINSER), la care se foloseste apa tratata, fara adaos de agenti de curatire;

prepararea siropului se face cu ajutorul unei masini automate de dizolvare continua, in care zaharul este dizolvat in apa si apoi solutia este agitata, iar siropul astfel format este mixat ulterior cu ingredientele specifice, conform retetei de preparare; ulterior se adauga CO2 alimentar si apa;

umplerea PET-urilor se face printr-un sistem dozator, dupa care acestea sunt directionate catre masina de etichetat; in functie de tipul produsului, inainte sau dupa masina de etichetat este pozitionat printerul de inscriptionare a datelor de identificare a fiecarui recipient;

ambalarea produselor finite in scopul comercializarii dupa etichetare, presupune infolierea PET-urilor in bax-uri de cate 6 sau 12 recipienti, in functie de capacitatea acestora;

paletizarea bax-urilor astfel pregatite consta in asezarea acestora pe paleti din lemn, delimitarea randurilor facandu-se cu ajutorul separatoarelor din carton; paletii astfel pregatiti sunt infoliati la randul lor, dupa care sunt incarcati cu motostivuitoarele si transportati in spatiile special amenajate pentru depozitarea produselor finite.

Fazele tehnologice derulate pentru obtinerea produselor tehnologice din Liniile 3-5 PEPSI - PET , 7 UP - PET sunt urmǎtoarele:

pregatirea ambalajelor PET presupune umflarea preformelor din mase plastice cu ajutorul unei masini speciale; PET-urile astfel obtinute sunt trecute printr-o masina de spalat (RINSER), la care se foloseste apa tratata, fara adaos de agenti de curatire;

prepararea siropului se face cu ajutorul unei masini automate de dizolvare continua, in care zaharul este dizolvat in apa si apoi solutia este agitata, iar siropul astfel format este mixat ulterior cu ingredientele specifice, conform retetei de preparare; ulterior se adauga CO2 alimentar si apa;

umplerea PET-urilor se face printr-un sistem dozator, dupa care acestea sunt directionate catre masina de etichetat; in functie de tipul produsului, inainte sau dupa masina de etichetat este pozitionat printerul de inscriptionare a datelor de identificare a fiecarui recipient;

ambalarea produselor finite in scopul comercializarii dupa etichetare, presupune infolierea PET-urilor in bax-uri de cate 6 sau 12 recipienti, in functie de capacitatea acestora;

paletizarea bax-urilor astfel pregatite consta in asezarea acestora pe paleti din lemn, delimitarea randurilor facandu-se cu ajutorul separatoarelor din carton; paletii astfel pregatiti sunt infoliati la randul lor, dupa care sunt incarcati cu motostivuitoarele si transportati in spatiile special amenajate pentru depozitarea produselor finite.

Fazele tehnologice derulate pentru obtinerea produselor tehnologice din Linia 8 PRIGAT - PET sunt urmǎtoarele:

pregatirea ambalajelor PET presupune umflarea preformelor din mase plastice cu ajutorul unei masini speciale; PET-urile astfel obtinute sunt trecute printr-o masina de racire parte interioara PET , la care se foloseste apa tratata, fara adaos de agenti de curatire;

prepararea siropului (apa si zahar) se face cu ajutorul masinii automate de dizolvare continua, in care zaharul este dizolvat in apa si apoi solutia este agitata, dupa care se adauga ingredientele specifice conform retetei, urmand ca acest amestec sa fie supus unui proces de pasteurizare;

umplerea PET-urilor se face printr-un sistem dozator, dupa care acestea sunt directionate catre instalatia de capsulat, iar apoi sunt trecute prin tunelul de racire cu apa;

PET - urile racite sunt directionate catre masina de etichetat; in functie de tipul produsului, inainte sau dupa masina de etichetat este pozitionat printerul de inscriptionare a datelor de identificare a fiecarui recipient;

ambalarea produselor finite in scopul comercializarii dupa etichetare, presupune infolierea PET-urilor in bax-uri de cate 9 sau 12 recipienti, in functie de capacitatea acestora;

paletizarea bax-urilor astfel pregatite consta in asezarea acestora pe paleti din lemn, delimitarea randurilor facandu-se cu ajutorul separatoarelor din carton; paletii astfel pregatiti sunt infoliati la randul lor, dupa care sunt incarcati cu motostivuitoarele si transportati in spatiile special amenajate pentru depozitarea produselor finite.

Tratarea apei brute

Pentru a fi folosita la prepararea bauturilor racoritoare, apa bruta de alimentare se trateaza prin trecerea acesteia printr-o instalatie specialǎ, care asigurǎ dedurizarea prin intermediul a doua schimbatoare de ioni panǎ la valori cuprinse intre 0 si max. 50 ppm duritate de calciu.

Dupǎ dedurizare, apa este sterilizatǎ prin clorinare, cu ajutorul unei pompe dozatoare al cǎrei debit este corelat cu debitul de intrare al apei.Pentru eliminarea totalǎ a clorului introdus in faza de dezinfectare, apa este trecutǎ printr-un filtru de cǎrbune activ.

Spǎlarea si dezinfectarea instalatiilor se face periodic, dupa cum urmeaza

zilnic sunt spalate mixerele, masinile de umplut si demineralizatoarele, folosindu-se o solutie de clor 6 ÷ 8 ppm;

sǎptǎmanal sunt spalate instalatiile de imbuteliere, folosind solutii de sodǎ causticǎ cu concentratii de 2 - 2,5 %, dupa care se face clatirea cu apǎ caldǎ la 850C si cu apa rece sterilǎ.

De asemenea, spalarea instalatiilor tehnologice se face ori de cate ori este schimbat tipul produsului ce urmeaza a fi fabricat.

Principalele materii prime si materiale ce vor fi folosite in activitatile productive sunt prezentate in urmatorul tabel:

Tabelul 2.2. - Principalele materii prime si materiale

|

Tip materie prima |

UM |

Total aual | |

|

Zahar |

to | ||

|

Concentrat Pepsi |

u. | ||

|

Concentrat Prigat |

to | ||

|

Concentrat Lipton |

u. | ||

|

Folie shrink |

kg | ||

|

Folie stretch |

kg | ||

|

Preforme |

buc | ||

|

Capace metal |

buc | ||

|

Capace PVC |

buc | ||

|

Ingrediente |

kg | ||

|

CO2 |

kg | ||

|

Etichete |

buc | ||

|

Apa bruta |

mc | ||

|

Gaze naturale |

Nm3 | ||

|

Energie electrica |

MWh |

2.5.6. Manipularea materiilor prime

Manipularea materiilor prime se realizeaza cu ajutorul utilajelor si echipamentelor existente specifice activitatilor productive desfasurate in cadrul societatii QAB. Sunt in principal instalatii si masini pentru:

despachetat sticle;

umflare PET-uri;

spalare ambalaje;

impregnare; dozare;

etichetare,

infoliere/ impachetare.

La acestea se adauga unele instalatii/utilaje conexe cum ar fi: benzi transportoare; motostivuitoare, s.a.

2.5.7. Depozitarea materiilor prime

Tabelul 2.3. Modul de ambalare si stocare al materiilor prime

|

Tip materie prima |

Mod de ambalare |

Mod de stocare |

|

|

Concentrat nectar si suc Prigat |

Butoaie tabla |

Stocate separat pe paleti, in functie de arome, in spatii special amenajate in incinta societatii |

|

|

Concentrat Pepsi |

Bidoane PVC |

Stocate separat pe paleti, in functie de arome, in magazia de materiale. |

|

|

Zahar |

Saci 1 tona |

Saci rafie |

Sacii sunt stocati pe paleti in sopron. Dupa golire sunt returnati catre furnizor. |

|

Saci |

Saci rafie |

Pe paleti in spatii amenajate. |

|

|

Acid citric |

Saci hartie |

Pe paleti in interiorul magaziei de materiale |

|

|

Aspartam, acesulfam, acid ascorbic |

Cutii carton |

Pe paleti in interiorul magaziei de materiale |

|

|

Capace PVC si metalice |

Cutii de carton |

Pe paleti in interiorul magaziei de materiale |

|

|

Preforme PET |

Cutii de carton (o parte returnabile) |

In incinta spatiilor de productie si in afara lor, in depozite amenajate |

|

|

Cutii de plastic(returnabile) |

|||

|

Cutii metalice(returnabile) |

|||

|

Etichetele |

De hartie |

Pachete de hartie |

Pe rafturi in magazia de materiale |

|

De plastic taiate |

Cutii de carton,infoliate |

Pe paleti in magazia de materiale |

|

|

De plastic(role) |

Separatoare de carton |

Pe paleti in magazia de materiale |

|

|

Folia |

Pe separatoare de carton, infoliate |

In afara magaziei de materiale |

|

|

Separatoarele de carton |

Pe paleti, infoliati in afara magaziei de materiale |

||

|

Adeziv(pt PET) |

In cutii de carton si pungi in magazia de materiale |

||

Depozitul de ingrediente, coloranti si ambalaje este compartimentat pe boxe, fiecare fiind prevǎzutǎ cu stelaje metalice sau paleti de lemn.

Depozitul de produse finite este alcǎtuit din incǎperi prevǎzute cu guri de aerisire, pentru mentinerea temperaturii si umiditǎtii produselor depozitate pe paleti de lemn.

2.6. Valori limita atinse prin tehnicile propuse si prin cele mai bune tehnici disponibile (BAT)

Valorile limita atinse prin tehnologia propusa, comparativ cu valorile limita realizate prin cele mai bune tehnici existente (BAT) sunt prezentate in tabelul 4.

Tabelul 2.4. - Valori limita ale parametrilor relevanti atinsi prin tehnicile propuse si prin cele mai bune tehnici

|

Parametrul |

U.M. |

Valori limita |

||

|

Prin tehnologia propusa de titular |

Prin cele mai bune tehnici |

|||

|

Consum de energie |

MW | |||

|

Consum de apa |

m3 |

1.429.500 | ||

|

Emisii de poluanti atmosferici ( cazan abur ) |

NOx |

mg/Nm3 |

245 |

|

|

CH4* |

mg/Nm3 |

100 |

||

|

CO |

mg/Nm3 |

70 |

||

|

CO2 |

mg/Nm3 |

- |

||

|

N2O |

mg/Nm3 |

245 |

||

|

Emisii de poluanti in apa |

CBO5 |

mg O2/dm3 |

< 25 | |

|

TSS |

mg/dm3 |

< 35 | ||

|

CCOCr |

mg O2/dm3 |

< 125 | ||

|

(NH4+) |

mg/dm3 |

< 2 | ||

|

Deseuri generate |

kg/t produs | |||

Din analiza valorilor limita ale parametrilor relevanti atinsi prin tehnicile propuse comparativ cu cele mai bune tehnici disponibile se constata ca la toti parametrii, tehnologia propusa prin proiectul analizat indeplineste baremurile celor mai bune tehnici (BAT).

2.7. Activitati de dezafectare

Nu este cazul

3. DESEURI

3.1. Generarea deseurilor

Principala categorie de deseuri rezultate ca urmare a activitatilor productive o constituie deseurile de ambalaje produse si introduse pe piata, respectiv:

deseuri de ambalaje din material plastic (PET, PE, PVC);

deseuri de ambalaje din hartie si carton;

deseuri de ambalaje din lemn;

Deseurile sunt predate catre societati autorizate cu care societatea a incheiat contracte.

3.2. Surse de deseuri

Din activitatea de functionare a obiectivului studiat vor rezulta urmatoarele categorii de deseuri :

Deseuri nepericuloase

Tabelul 3.1. Categorii de deseuri nepericuloase

|

Nr. Crt. |

Cod deseu conf.HG 856/2002 |

Denumire deseu |

Cantitatea (t/an) |

Depozitare |

|

Deseuri menajere |

variabila |

Pubele de |

||

|

Deseuri metalice |

variabila |

Containere metalice. Platforma betonata |

||

|

Deseuri de ambalaje din hartie si carton; |

variabila |

Containere din plastic. Platforma betonata |

||

|

Deseuri de ambalaje din lemn; |

variabila |

Platforma betonata |

||

|

Deseuri de ambalaje din material plastic |

variabila |

Platforma betonata |

Deseuri periculoase

Tabelul Categorii de deseuri periculoase

|

Nr. Crt. |

Cod deseu conf.HG 856/2002 |

Denumire deseu |

|

deseuri de la spalarea, curatarea si prelucrarea mecanica a materiei prime |

||

|

materii care nu se preteaza consumului sau procesarii |

||

|

namoluri de la epurarea efluentilor in incinta |

||

|

deseuri de la tratamente chimice |

Depozitarea definitiva a deseurilor

Tabelul 3.3. Depozitarea definitiva a deseurilor

|

Nr. Crt. |

Cod deseu conf.H.G. 856/2002 |

Denumire deseu |

Cant. t/an |

Starea fizica |

Destinatia |

|

Deseuri menajere |

Cantitati variabile |

Solida |

Predare catre firme autorizate |

||

|

Hartii / cartoane |

Cantitati variabile |

Solida |

Predare catre firme autorizate |

||

|

Lemn |

Cantitati variabile |

Solida |

Predare catre firme autorizate |

||

|

Ambalaje plastic |

Cantitati variabile |

Solida |

Predare catre firme autorizate |

||

|

Namol presat |

Cantitati variabile |

Solida |

Predare catre firme autorizate |

4. IMPACTUL POTENTIAL, INCLUSIV CEL TRANSFRONTIERA, ASUPRA

COMPONENTELOR MEDIULUI SI MASURI DE REDUCERE

4.1. Apa

4.1.1.Conditiile hidrogeologice ale amplasamentului.

Judetul Ilfov

Pe teritoriul judetului Ilfov se afla trei complexe acvifere subterane:

Amplasamentul obiectivului studiat

Date generale

Obiectivul de investitii - Fabrica de imbuteliere bauturi racoritoare ( PEPSI COLA), este localizat in bazinul hidrografic al raului Dambovita , respectiv in interfluviul Dambovita - Ciorogarla.

Zona Dragomiresti apartine reliefului de campie, facand parte integranta din Campia Romana si ocupand partea centrala a acesteia, cunoscuta sub numele de campia Vlasiei.

Localitatea Dragomiresti apartine reliefului de campie, facand parte integranta din campia Romana si ocupand partea centrala a acesteia, cunoscuta sub numele de campia Vlasiei.

Localitatea Dragomiresti vale se incadreaza in subzona geomorfologica Campiei Calnaului. Aceasta campie este representata prin spatiul interfluvial dintre Dambovita si Arges, delimitata la Nord de campia de subsidenta Titu - Mizil , iar la Sud de confluenta celor doua rauri.Acest interfluviu este fragmentat de Ciorogarla, in amonte si de Cocioc si Calnau, in aval .

Altitudinea scade de la

Inclinarea generala intre aceste valori este de 1,3 %, iar fragmentarea reliefului este destul de mica in nord (0,3 - 0,5 km/ km2 ) si putin mai mare in sud (1,5 km/km2 ) .

Reteaua hidrografica autohtona este considerata aceea care se formeaza in conditiile proprii Campiei Romane si care poarta amprenta evidenta a conditiilor climatice si morfologice ale campiei.Aici pot fi incluse vaile Ciorogarla, Sabar, Cocioc, etc.

Panta mica a profilului longitudinal , ca urmare a unei energii de relief redusa si valoarea mica a coeficientului scurgerii superficiale au dus la crearea conditiilor optime pentru construirea a numeroase iazuri pe vaile apartinand retelei hidrografice autohtone .

Reteaua hidrogrografica autohtona este cea care isi are obarsia in alte unitati de relief, avand stabilita deja particularitatile de baza ale regimului hidrologic, dar fiind influetata de zona de campie prin care trece. In aceasta categorie intra reteaua hidrografica majora: Argesul si Dambovita .