COMMON RAIL

PRINCIPII

DESCRIERE SISTEM

STRATEGIE CONTROL

PRINCIPII

Sistemul de injectie Common Rail a fost realizat pt.a obtine :

REDUCEREA ZGOMOTULUI

Arderea zgomotoasa se datoreaza cresterii bruste a presiunii in cilindrul motorului. In motorul diesel arderea nu incepe imediat ce combustibilul a fost injectat in cilindru. Initial micile picaturi de combustibil vaporizate formeaza compusi instabili. Cu cat este mai lunga intarzierea intre inceputul injectiei si inceputul arderii, cu atat este mai mare cantitatea de combustibil introdusa in cilindru in aceasta perioada. Arderea si cresterea de presiune aferenta devin mai violente odata cu cresterea cantitatii de combustibil injectata.

Pentru a reduce zgomotul se impune reducerea timpului necesar aprinderii, care este suma timpului necesar vaporizarii si a timpului formarii chimice a compusilor instabili. Combustibilul diesel se vaporizeaza mai repede odata cu cresterea temperaturii si a presiunii in cilindru, dar si compusii instabili se formeaza mai repede in aceste conditii. Reducerea timpului necesar aprinderii necesita deci cresterea temperaturii si presiunii in cilindru, lucru realizabil prin injectarea unei mici cantitati de combustibil -''injectie - pilot'', cu cateva grade inaintea inceputului injectiei principale.

REDUCEREA EMISIILOR POLUANTE

Controlul emisiilor poluante se refera la :

Oxizii de azot Nox

Particule nearse

Monoxid de carbon CO

Hidrocarburi nearse HC

1.2 Fig.1 Valori emisii EURO I.IV

Direct injection = injectie directa Indirect injection = injectie indirecta

Oxizii de azot Nox

Sunt produsi de oxidarea azotului in aer. Reactia se produce la temperaturi foarte mari (> 1800sC) si in conditii de exces de aer. Pentru a limita aceste emisii se foloseste un dispozitiv care permite ca o parte din gazelle evacuate sa fie reintroduse in tubulatura de admisie a aerului, limitand astfel cantitatea de aer proaspat intrdus in cilindrii.

Acest dispozitiv denumit EGR ''Exhaust Gas Recirculation = Reciclare gaze evacuare''este comandat electric pt.a permite recircularea unei cantitati precise de gaze evacuate. Daca cantitatea recirculata este prea mica eficienta sistemului este redusa, daca cantitatea este prea mare creste si emisia de fum si particule.

Alta metoda de reducere este tratarea gazelor de evacuare cu convertoare catalitice (catalizator) tip DENOX. Principiul consta in divizarea moleculelor de NOx si obtinerea de oxygen si azot separate, lucru realizabil prin combinarea cu combustibil diesel nears. Pentru a imbunatati eficienta catalizatorului o mica cantitate de combustibil este injectata in cilindru inaintea inchiderii supapei de evacuare, adica se realizeaza asa-zisa ''post - injectie''

Particule nearse

Fumul si funinginea sunt cauzate de vaporizarea saraca a combustibilului introdus in cilindru. Cu cat sunt mai mari picaturile de combustibil, cu atat creste temperatura necesara vaporizarii acestora. Daca acest timp este prea lung, mijlocul picaturii nu mai are timp sa se vaporizeze. Sub efectul temperaturii ridicate (> 1800sC) din camera de ardere, moleculele de combustibil nevaporizate cracheaza (scindeaza). Acest fenomen fizic produce componenti grei ai carbonului, care conduc la formarea funinginii si altor particule specifice motoarelor diesel.

Injectia directa la presiuni ridicate permite reducerea considerabila a diametrului gaurilor din corpul pulverizatorului, in consecinta pulverizarea extrem de fina a combustibilului si reducerea formarii de particule si funingine.

Hidrocarburi nearse HC

Se datoreaza lipsei locale de oxygen - ''slaba'' distributie a combustibilului injectat, sau injectiei de combustibil in zone ''reci'' ale camerei de ardere (tipic cand combustibilul atinge peretii camerei).

Camera de ardere toroidala combinata cu injectia directa asigura :

Monoxidul de carbon CO

Se datoreaza oxidarii incomplete a carbonului continut de combustibilul diesel. Cauza este prezenta unui amestec ''bogat''(Nota mea : amestec bogat = prea mult combustibil fata de cantitatea de aer aspirata) in toata camera de ardere sau local, in anumite zone ale acesteia. Pentru a elimina aceste zone bogate este necesara optimizarea formei camerei de ardere in vederea cresterii gradului de turbionare a combustibilului.

CONSUM REDUS DE COMBUSTIBIL

Se realizeaza imbunatatind controlul arderii, spre exemplu adaptand debitul / avansul / presiunea de injectie la cerintele motorului, pe toata plaja de functionare a acestuia.

Fata de sistemele clasice, sistemul CRail este extrem de flexibil si permite reglarea precisa a parametrilor injectiei in orice conditii de lucru.

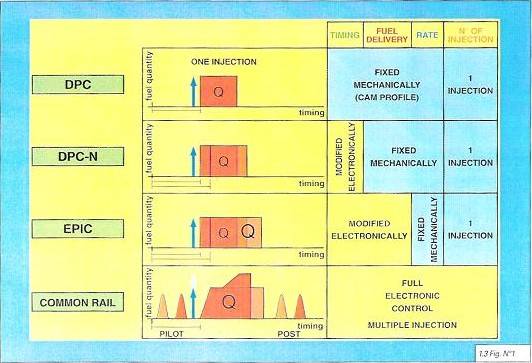

Fig.1

ONE INJECTION = o singura injectie

Fuel quantity = cantitate combustibil

Timing = avans

PILOT = injectie pilot

POST = post injectie

Injectia directa ajuta la imbunatatirea eficientei (randamentului) motoarelor datorita reducerii caldurii pierdute prin peretii camerelor de ardere.

Fig.2

CRESTEREA PERFORMANTELOR

Pentru a obtine cuplu mare la turatii mici se impune cresterea cantitatii de combustibil injectata la aceste turatii. Cantitatea injectata este proportionala cu timpul in care se realizeaza injectia si radacina patrata (radical) a presiunii de injectie. Pentru a creste debitul este deci necesar sa creasca presiunea de injectie, deoarece timpul disponibil pt.injectia combustibilului este limitat.

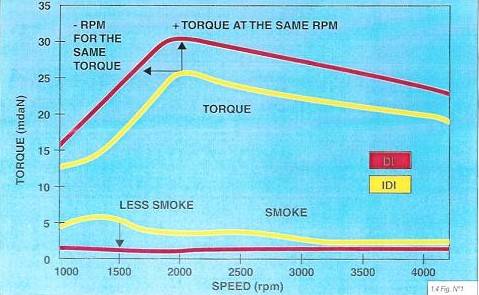

1.4 Fig.1

TORQUE = cuplu motor DI injectie directa

SMOKE = fum LESS = mai mic

SPEED = turatia [rpm] IDI = injectie indirecta

DESCRIERE SISTEM

2.1 COMPONENTELE SISTEMULUI

Principalele componente ale sistemului CRail Delphi sunt :

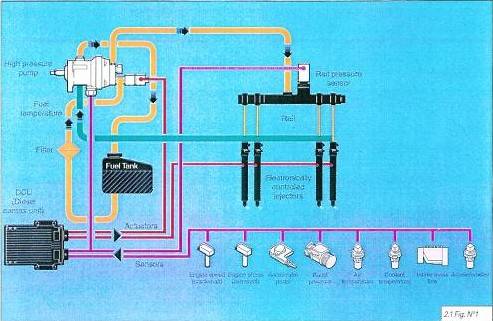

2.1 Fig.1 Componentele sistemului CRail

2.1.1 Circuitul hidraulic

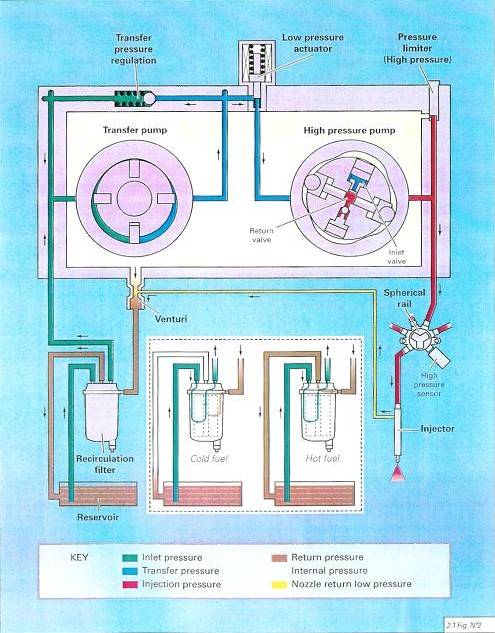

2.1 Fig.2 Transfer pump = pompa tranfer

Transfer pressure regulation = supapa reglare presiune transfer

Low pressure actuator (IMV) = actuator joasa presiune

High pressure pump = pompa inalta presiune

Inlet valve = supapa admisie

Return valve = supapa retur

Pressure limiter (High pressure) = limitator presiune (inalta presiune)

Venturi = ajutaj / drosel

Spherical rail = rampa / accumulator sferic

Reservoir = rezervor

Recirculation filter = filtru de recirculare

Cold fuel = combustibil rece

Hot fuel = combustibil fierbinte

Inlet pressure = presiune alimentare Return pressure = presiune retur

Transfer pressure = presiune transfer Internal pressure = presiune interna

Injection pressure = presiune injectie

Nozzle return low pressure = retur joasa presiune pulverizator

2.2 POMPA DE TRANSFER

2.2.1 Descriere

Este inclusa in corpul pompei de inalta presiune si este de tip volumetric cu paleti. Componentele acestei pompe sunt :

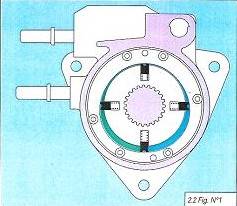

2.2 Fig.1

2.2.2 Principiu de functionare

Se va lua in considerare camera formata intre rotor, inelul excentric si 2 paleti succesivi.

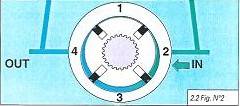

2.2 Fig.2 IN = admisie OUT = refulare

Depresiunea creata de de rotatia pompei de transfer este suficienta pt.a alimenta combustibilul prin filtru. Pompa de transfer este antrenata de axul pompei de inalta presiune, astfel presiunea creste cu marirea turatiei motorului. Surplusul de combustibil este reintrodus prin supapa in alimentarea pompei de transfer.

2.2 Fig.3 Pressure = presiune transfer [bar]

Pump speed = turatia pompei [rot/min]

2.2.3 Caracteristicile pompei de transfer

POMPA DE INALTA PRESIUNE

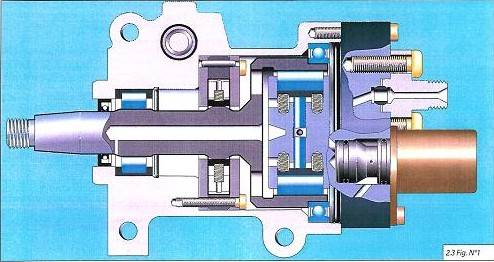

Descriere

Aceasta pompa utilizeaza principiul camei si a plunjerilor radiali, principiu aplicat cu success la pompele rotative tip DPC si EPIC. Pentru motoarele care necesita debite mari, unitatea de pompare are doua camere / unitati de pompare decalate la 45s. Aceasta decalare permite reducerea varfurilor de cuplu, precum si a fluctuatiilor de presiune din accumulator ''rail''.

Cama are 4 lobi si este identical cu cea a pompelor clasice; in acest tip de system de injectie pompa de inalta presiune nu influenteaza perioada de injectie, de aceea faza de pompare poate fi extinsa si prin aceasta se reduc cuplul de antrenare, vibratiile si zgomotul.

Diferenta majora fata de pompele clasice consta in faptul ca nu rotorul capului hidraulic se roteste in interiorul camei, ci cama se roteste in jurul capului hydraulic.

Astfel, problemele de etansare dinamica a presiunii sunt eliminate deoarece inalta presiune se partea fixa a pompei.

2.3 Fig.1

Principiu de functionare

a) Admisia pompei

Combustibilul este aspirat prin filtru de pompa de transfer. Apoi patrunde

in camera de aspiratie a pompei, practic la presiune

Cand sunt necesare presiuni de injectie mai mici curentul creste, si vice-versa.

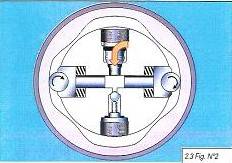

b) Principiu de pompare

In timpul fazei de alimentare rolele sunt mentinute in contact cu cama prin cate 2 resoarte montate pe extremitatile fiecarui papuc. Presiunea de transfer este suficienta pt.a deschide supapa de admisie si a impinge spre exterior pistonasele plonjoare; in aceste conditii volumul dintre pistonase se umple cu combustibil.

Cand rolele diametrl opuse sunt atacate simultan de lobii camei, plunjerii sunt impinsi unul catre celalalt si presiunea creste rapid in zona dintre ei

Imediat ce presiunea depaseste valoarea presiunii de transfer supapa de admisie se inchide. Cand presiunea devine superioara celei din accumulator ''rail'', se deschide supapa de refulare si combustibilul este refulat sub presiune spre acumulator.

2.3 Fig.2

2.3 Fig.3

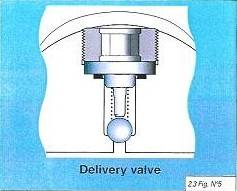

c) Supapele de admisie si refulare

In faza de alimentare presiunea de transfer deschide supapa de admisie si combustibilul intra intre plunjere, acestea fiind impinse spre exterior. Cand plunjerele intra in contact cu lobii camei, presiunea creste brusc si cand se depaseste presiunea de transfer supapa de admisie se inchide.

2.3 Fig.4

In faza de alimentare asupra bilei asupra bilei supapei de refulare actioneaza presiunea din accumulator ''rail'' la exterior si presiunea de transfer la interior; deoarece presiunea din acumulator este superioara, bila ramane pe sediul sau si etanseaza camera de pompare dintre plunjeri.

Cand lobii camei ataca rolele, plunjerii sunt impinsi spre interior si presiunea creste in camera dintre acestia. Cand presiunea devine mai mare decat decat cea din accumulator, bila se dridica (resortul bilei are forta neglijabila comparativ cu fortele de presiune, este deci un resort ''slab'') si combustibilul este pompat sub presiune in acumulator (''rail'').

2.3 Fig.5

d) Ungerea si racirea pompei

Sunt asigurate practice prin circulatia combustibilului in system. Debitul minim care asigura conditii adecvate de lucru este de 50 l/h.

e) Fazingul pompei

Pompele clasice asigura prin constructie presiunile de injectie si distributia combustibilului catre injectoare; este esntial ca pompa sa refuleze, respective pulverizatorul sa injecteze la momentul optim al ciclului motor.

Pompa de inalta presiune a sistemului CRail nu este folosita pt.distribuirea combustibilului, de aceea nu este necesar ca pompa sa fie fazata (acordata cu motorul / pusa la punct) in raport cu motorul.

Totusi, punerea la punct ofera doua avantaje :

Fazingul permite realizarea unor fluctuatii de presiune extrem de mici, adica se imbunatateste uniformitatea de debitare intre cilindrii.

Fazarea pompei se asigura printr-un stift fixat pe axul de antrenare al pompei.

Performantele pompei de inalta presiune

a) Timpul de ridicare a presiunii

Timpul necesar obtinerii unei presiuni suficiente in rail pt.a porni motorul depinde de volumul sistemului (volumul din rail, lungimea conductelor etc.).

Tinta este sa se obtina 200 bar in 1,5 rotatii (a treia compresie).

b) Curba de presiune maxima

2.3 Fig.6 Rail pressure = presiune rail [bar]

Engine speed = turatie motor [rot/min]

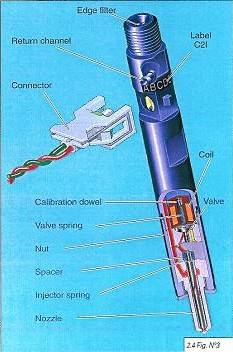

INJECTORUL

Functii

Injectorul sistemului CRail este comandat electronic si a fost proiectat pentru :

Tehnologie

Presiunea maxima de injectie este de cca. 1600 bar, de aceea fortele necesare ridicarii acului injectorului sunt mari. De aceea este imposibil de a controla direct injectorul utilizand un actuator electromagnetic, doar daca s-ar folosi curenti foarte mari, care insa ar fi incompatibili cu timpii de reactie necesari injectiilor multiple. Mai mult, curentii inalti necesita componente voluminoase si scumpe, ar incalzi puternic actuatorulsi unitatea de comanda electronica DCU. De aceea injectorul este comandat indirect printr-o supapa care controleaza presiunea in camera de comanda situata deasupra acului pulverizator.

a) Supapa

Fig.1 Volume under high pressure = volum sub inalta presiune

Valve = supapa

Spill orifice = orificiu golire / descarcare

Contact malding seal = zona etansare

Depressurisation groove = inele depresurizare

Volume under vacuum = volum sub vacuum (vid)

Pentru a garanta timpul de raspuns si a consuma o cantitate minima de energie :

b) Distantierul (''spacer'')

2.4 Fig.2 INO Inlet orifice = orificiu alimentare

SPO Spill orifice = orificiu golire / descarcare

NPO Nozzle path orifice = orificiu spre pulverizator

Control chamber = camera de comanda

Distantierul este plasat sub scaunul supapei. El integreaza camera de comanda si 3 orificii calibrate care asigura functionarea injectorului :

Descriere

2.4 Fig.3 Edge filter = filtru cu muchii

Return channel = teava retur

Connector = conector electric (cupla)

Calibration dowel = ''popic''reglare forta resort

Valve spring = resortul ventilului supapei

Nut = piulita pulverizator

Spacer = distantier

Injector spring = resortul acului pulverizator

Nozzle = pulverizator

Label C21 = eticheta cu cod

Coil = bobina

Valve = supapa

Componentele injectorului sunt :

Etansarea inaltei presiuni intre corp injector, distantier, scaun supapa si pulverizator se realizeaza prin contactul direct intre suprafetele de etansare ale acestora, contact asigurat prin strangerea piulitei pulverizator. Pozitionarea componentelor este asigurata prin stifturi de centrare astfel decalate incat sa elimine erorile de montaj. Reglarea fortei resortului care apasa ventilul supapei se realizeaza printr-un popic cu diverse dimensiuni, plasat intre bobina si resort.

Principiu de lucru

2.4 Fig.4 Valve closed = supapa inchisa Valve open = supapa deschisa

Needle closed = ac inchis Needle open = ac deschis

No injection = fara injectie Start of injection = inceputul injectiei

End of injection = sfarsitul injectiei

a) Notatii

Se noteaza cu :

"S" aria "umarului"acului pulverizator asupra caruia actioneaza presiunea combustibilului

"Ff" forta aplicata de combustibil sectiunii "S"

"s" aria sectiunii in care acul etanseaza corpul pulverizator

"Fo" forta aplicata de combustibil sectiunii "s"

b) Injector inchis

Supapa este inchisa. In camera de comanda se aplica presiunea din accumulator "rail". Forta generata de presiunea aplicata "umarului" acului pulverizator este :

Ff = S x Prail Prail = presiune rail

Acul pulverizator este inchis, deci nu circula combustibil prin NPO. Conul de etansare al acului se afla sub forta presiunii care se afla in rail :

Fo = s x Prail

Deoarece S >s, rezulta Ff > Fo si acul pulverizator este mentinut pe pozitia inchis.

c) Bobina de comanda a supapei

Cand bobina este strabatuta de current supapa se deschide. Combustibilul din camera de comanda este refulat prin orificiul de golire SPO.

Cat timp Ff > Fo, acul pulverizatorramane pe sediu si nu are loc injectie.

d) Inceputul injectiei

De indata ce Ff < Fo, acul se ridica si incepe injectia (Pcomanda x S < Prail x s)

Pcomanda = presiune camera de comanda

Cat timp supapa este deschisa, acul pulverizator ramane ridicat

Cand incepe injectia, circulatia combustibilului este dirijata pt.a alimenta injectorul. Trecerea combustibilului prin orificiul de alimentare al injectorului (similar pulverizatorului) conduce la o cadere de presiune care depinde de presiunea din rail.

Cand presiunea din rail atinge valoarea maxima - cca. 1600 bar - caderea de presiune generata de de injectia combustibilului poate depasi 100 bar. De aceea, presiunea aplicata conului acului pulverizator (presiune de injectie) devine mai mica decat presiunea din rail.

e) Sfarsitul injectiei

De indata ce bobina

nu mai este strabatuta de current, supapa se inchide si incepe umplerea cu

combustibil a camerei de comanda. Deoarece acul pulverizator este

deschis, asupra lui actioneaza, pe ambele fete, aceeasi forta generata de

suprafata

Evident, Prail x S > (Prail - Δp) x S

In conditii statice, caderea de presiune este nula, deci Δp = 0.

Cand presiunea in camera de comanda depaseste presiunea aplicata conului acului pulverizator injectia inceteaza.

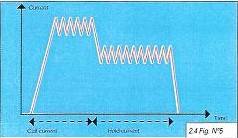

Comanda injectorului

Curentul de comanda al bobinei are urmatoarea forma :

2.4 Fig.5 Call current = curent de "activare"

Hold current = curent de mentinere

Curentul mic permite ca pierderile prin efect JOULE la injector si unitatea de comanda DCU sa fie reduse. Curentul de activare este superior celui de mentinere, deoarece in faza de mentinere :

Descarcarea prin injectoare

Cand presiunea din rail trebuie sa scada brusc (conducatorul ridica piciorul de pe pedala de acceleratie sau s-a produs o defectiune care cere scaderea rapida a presiunii in rail), inchiderea alimentarii prin supapa de dozaj IMV ("Inlet Metering Valve") nu asigura imediat presiunea ceruta de unitatea de comanda DCU. Sistemul foloseste in acest caz injectoarele pentru a descarca acumulatorul (rail-ul), bazandu-se pe timpul de raspuns al acestora. De fapt, pt.a descarca circuitul de inalta presiune fara risc de a introduce combustibil in cilindru, este necesar sa se alimenteze bobina un timp mai lung astfel incat vetilul supapei sa fie deschis (deci acumulatorul "rail-ul" in comunicatie cu circuitul de retur), dar nu prea lung pt.a nu fi pericol de introducere a combustibilului in camera de ardere.

Acest lucru se poate realiza doar daca controlul timpului de raspuns al injectorului este optim, de exemplu timpul intre inceputul activarii bobinei supapei si momentul ridicarii acului pulverizator. Acest timp este evident diferit la fiecare injector deoarece depinde de performantele initiale ale injectorului(C21), ca si de gradul de uzura al acestuia.

ESTE DE ACEEA ESENTIAL SA FIE CUNOSCUTE CU PRECIZIE PERFORMANTELE INITIALE SI DEVIATIILE FIECARUI INJECTOR !!!

Calibrarea individuala / codarea injectoarelor (C21)

Cantitatea de combustibil injectata este proportionala cu timpul de injectie ("impulsul" curentului in bobina) si cu radacina patrata (radical) a presiunii din rail. Curba de debit functie de impuls (timp activare bobina) si presiunea din rail este denumita CARACTERISTICA INJECTORULUI SI ARE FORMA DE MAI JOS.

2.4 Fig.6 Delivery = debit refulat [cm³ / ciclu]

Drive puls = timp activare bobina [μs = microsecunde]

Injectoarele sistemului CRail sunt componente de mare precizie, capabile sa injecteze cantitati de combustibil intre 0,5 - 100 mg / cursa, la presiuni intre 150 - 1600 bar. Precizia ceruta impune tolerante de fabricatie extrem de stranse pt.pulverizator si piesele de precizie in miscare.

Totusi, micile variatii de fabricatie, fluctuatiile de presiune, frecarile intre componentele mecanice si fortele din electromagnetii bobinelor pot conduce la diferente de debit intre injectoare. Pot aparea chiar diferente de 5 mg / cursa; pentru acelasi impuls aplicat la 2 injectoare aceasta neuniformitate este inacceptabila pt.functionarea motorului.

Este deci necesara o corectie care sa permita injectarea cantitatii de combustibil cerute, indifferent de performantele / caracteristicile initiale ale injectorului. Pt.a realiza aceasta este necesar sa fie cunoscute caracteristicile initiale ale injectorului si sa fie corectat impulsul aplicat acestuia (curentul prin bobina) functie de diferenta dintre aceste caracteristici si cele setate in unitatea de comanda DCU.

Caracteristicile setate / inregistrate in DCU sunt numite tinte; ele reprezinta o medie a debitelor masurate pe loturi representative de injectoare. Aceste tinte sunt folosite pt.a converti debitele (Q) in impulsuri (T) aplicate bobinei.

Este necesar deci sa fie corectat impulsul T cu ajutorul caracteristicilor individuale ale injectoarelor, caracteristici stabilite prin masurarea debitelor la diverse valori ale presiunii.

Diagrama "C21" este un model pt.aceste caracteristici.

Procedura

Injectoarele sunt testate, dupa asamblare, cu un echipament electric. Masuratorile sunt effectuate pt.a stabili coeficientii de corectie. Coeficientii sunt marcati pe injector in doua moduri, pt.atelierele service :

a) La fabricile de motoare, informatiile tip matrice sunt stocate pe support media. Acestea din urma contin C21 si numarul cilindrului pe care se fixeaza injectorul respectiv. Valorile C21 ale injectoarelor sunt citite inainte ca acestea sa fie fixate pe motor in scopul de a facilita citirea codurilor matrice cu ajutorul laser-ului.

Cumparatorul injectoarelor trebuie sa garanteze prin procesul sau de fabricatie ca nu poate exista confuzie intre codul citit pe injector si numarul cilindrului pe care acesta se monteaza.

b) La fabricantul de vehicule, continutul suportului media este citit si incarcat in unitatea de comanda DCU a sistemului de injectie.

c) La ateliere service, daca se inlocuieste un injector X, este necesar sa se incarce este necesar sa se incarce valorile C21 ale injectorului X in DCU.

Daca se inlocuiesc toate injectoarele este necesar :

Sa se incarce toate valorile C21 ale injectoarelor in DCU

Sa se reseteze parametrii inregistrati, care caracterizau starea sistemului asa cum acesta a fost programat. Deoarece sistemul porneste acum cu componente noi, este recomandabil sa se revina cu programarile la valorile originale.

d) La schimbarea unitatii de comanda DCU, sunt necesare :

Unitatile service au fost bine instruite pt.a realiza acest lucru cu usurinta.

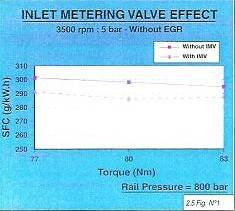

DOZATORUL DE COMBUSTIBIL (IMV = "Inlet Metering Valve")

Functionare

Actuatorul LP, denumit si dozator IMV, controleaza presiunea din acumulator "rail" prin modificarea cantitatii de combustibil trimisa catre zona de pompare a pompei de inalta presiune. Acest dozator are doua scopuri :

2.5 Fig.1 IMV effect = efectul dozatorului

Without EGR = fara EGR (reciclare gaze de evacuare)

Torque = cuplu

Rail pressure = presiune in accumulator "rail"

SFC = consum specific de combustibil [g/Kw·h]

NOTA : racirea combustibilului folosind un schimbator de caldura este scumpa, voluminoasa si in general are eficienta redusa.

2.5 Fig.2 Fuel temperature at system backleak = temperatura combustibil returnat

Fuel temperature = temperatura combustibil [sC]

Torque = cuplu motor [N·m]

Without IMV = fara IMV

With IMV = cu IMV

Descriere

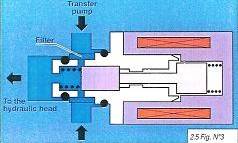

Dozatorul IMV este localizat in capul hydraulic al pompei. El este alimentat cu combustibil de pompa de transfer, prin 2 orificii radiale. Un filtru cilindric este fixat in zona orificiilor de alimentare, filtru care protejeaza nu numai actuatorul LP, dar si componentele sistemului plasate in aval de IMV.

Dozatorul IMV are in componenta :

2.5 Fig.3 Transfer pump = pompa de transfer

Filter = filtru

To the hidraulyc head = catre capul hydraulic

Principiu de functionare

Actuatorul LP se foloseste pt.a doza combustibilul trimis la pompa de inalta presiune, astfel incat presiunea, masurata de senzorul de presiune, sa corespunda celei solicitate de unitatea de comanda DCU.

In fiecare punct de functionare trebuie sa avem :

Debitul intrat in pompa = debitul injectat + pierderi debit componente injector + debit comanda injector

Dozatorul IMV este normal deschis cand nu este aprovizionat cu combustibil. Deci nu poate fi folosit ca dispozitiv de siguranta pt.oprirea motorului in caz de necessitate. Dozatorul este comandat de curentul bobinei. Diagrama debit / curent este prezentata in figura de mai jos.

Fig.4 Flow = debit [l/h]

Current = intensitate curent [mA = miliamperi]

Flow current law = curba curent / debit

Unitatea de comanda DCU determina valoarea curentului cu care este alimentat dozatorul IMV functie de urmatoarele :

Caracteristicile dozatorului IMV

Cursa piston 1,4 mm

Diametru orificii radiale 3,4 mm

Rezistenta bobina 5,4 Ω (omi) la 25sC

Putere alimentare tensiune baterie ("Vbatt").

ATENTIE : Se interzice alimentarea IMV direct de la baterie in timpul testelor de diagnosticare !!

Curent maxim 1A

Masa 260g

Temperatura lucru 40s < T < 125sC

Temperatura combustibil 40s < T < 90sC

Comanda

3. STRATEGIE CONTROL

CONTROLUL PRESIUNII

Acest control se realizeaza cu 2 module principale :

Cererea de presiune

Este determinate de turatia si sarcina motorului; tinta este adaptarea presiunii de injectie la cerintele motorului :

Cererile de presiune sunt corectate functie de temperatura aerului, temperatura apei, presiunea atmosferica si se tine cont de timpul suplimentar necesar aprinderii in caz de timp rece sau conducere in zone cu altitudine ridicata. O presiune suplimentara este necesara pt.a asigura debitul marit de combustibil necesar pornirii. Cererea depinde de cantitatea de combustibil injectat si temperatura apei de racier, dar este limitata de temperatura combustibilului. De fapt, nu toata cantitatea de combustibil comprimata de pompa este injectata in motor. O parte este trimisa spre rezervor prin conductele de retur. Scaderea de presiune a combustibilului de la presiunea din rail la presiunea atmosferica degaja o mare cantitate de caldura.

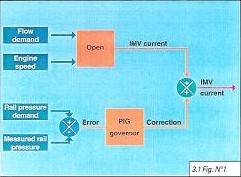

Controlul presiunii

Presiunea din rail este comandata printr-o bucla de reglare inchisa a dozatorului IMV. Un sistem de mape (harti) - denumit "bucla deschisa"- determina curentul necesar a fi trimis spre actuatorul IMV pt.a se obtine debitul cerut de unitatea de comanda DCU.

Bucla "inchisa" va corecta valoarea curentului functie de diferenta dintre cererile de presiune si presiunea masurata :

Daca presiunea este inferioara cerintelor, curentul este redus si debitul catre pompa creste

Daca presiunea este superioara cerintelor, curentul este marit si debitul catre pompa scade

3.1 Fig.1 Flow demand = cerere debit Engine speed = turatie motor

Open = deschis IMV current = current dozator IMV

Rail pressure demand = cerere presiune rail (acumulator)

Measured rail pressure = presiune masurata rail

Error = eroare PIG governor = reglare

Correction = corectie

CONTROLUL INJECTIEI

Se utilizeaza pt.a determina caracteristicile impulsului trimis de conducator catre injectoare. Strategia consta in :

Calcularea necesarului de avans

Calcularea necesarului de debit

Traducerea acestor informatii in valori care pot fi correlate cu functionarea injectoarelor :

o Un dinte de referinta

o Intarzierea intre acest dinte si inceputul impulsului

o Durata impulsului

Cerintele de avans pentru injectia principala

Acest avans depinde de turatia motorului si de debitul injectat (care este o imagine a sarcinii motorului).

Prima corectie se realizeaza functie de temperatura aerului si a apei. Ea permite adaptarea avansului la temperaturile de lucru ale motorului. Cand motorul este cald, avansul poate fi intarziat pt.a reduce temperatura arderii si de aceea emisiile poluante (in principal oxizii de azot NOx). Cand motorul este rece avansul este mai mare pt.a permite un inceput corect al arderii.

A doua corectie tine cont de presiunea atmosferica; avansul este adaptat in acest caz functie de altitudine.

A treia corectie tine cont de temperatura apei si de timpul scurs de la pornirea motorului. Avansul este marit in perioada de incalzire, exemplu in primele 30 secunde dupa pornire. Scopul este de a reduce arderile cu detonatie ("misfiring") si functionarea instabila dupa o pornire la rece.

A patra corectie tine cont de erorile de presiune. Practice se reduce avansul cand presiunea in acumulator este mai mare decat cea necesara. In acest caz arderea poate deveni mai zgomotoasa. Este posibila compensarea fenomenului printr-o usoara reducere de avans.

A cincea corectie tine cont de rata de reciclare a gazelor de evacuare (EGR). Cand rata creste, avansul trebuie marit pt.a compensa caderea de temperatura din cilindru.

La pornire avansul trebuie intarziat pt.a asigura inceputul arderii cat mai aproape de punctul mort superior p.m.s (TDC in engleza), in alte cuvinte in momentul cand temperaturile sunt mai ridicate in absenta arderii. Pentru aceasta mape / harti speciale se utilizeaza pt.a determina avansul functie de turatie si temperatura apei. Aceasta cerinta afecteaza doar faza de pornire deoarece, odata motorul pornit, acesta trebuie sa utilizeze mapele si corectiile descries mai sus. Modificarea avansului poate fi realizat doar cu ajutorul sistemelor de diagnosticare.

Cerintele de avans pentru injectia pilot

Sunt functie de turatia motorului si de debitul total.

Prima corectie tine cont de temperatura aerului si a apei. Permite adaptarea avansului la temperaturile de lucru ale motorului.

A doua corectie tine cont de presiunea atmosferica (altitudine).

In faza de pornire avansul pt.injectia pilot depinde de turatia motorului si temperatura apei.

Cerinte de debit injectia principala

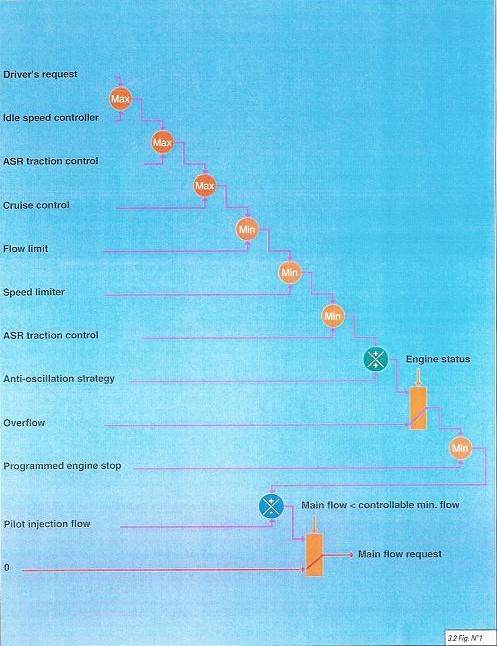

Debitul total injectat pe un ciclu se compune din debitul pt.injectia principala si cel pt.injectia pilot, fiind stabilit de maniera urmatoare : cerinta conducatorului (materializata prin pozitia pedalei de acceleratie) este comparata cu valoarea debitului minim determinat de sistemul de control al turatiei de ralanti.

Cand conducatorul apasa pedala, solicitarea este luata in calcul de system pt.a stabili debitul injectat

Cand conducatorul elibereaza pedala, sistemul de control al turatiei de ralanti preia comanda si stabileste cantitatea minima de combustibil ce trebuie injectata pt.a preveni oprirea motorului.

Cea mai mare valoare de debit din cele doua de mai sus este retinuta de sistem.

Aceasta valoare este comparata cu limita inferioara a debitului determinat de sistemul care impiedica patinarea rotilor la accelerare (ASR). De indata ce debitul devine inferior celui solicitat de sistemul ASR, cuplul contrar / opus trimis la rotile motoare (cuplu de franare datorat franarii motorului) depaseste capacitatea de aderenta a vehiculului si exista risc de blocare a rotilor motoare.

Sistemul alege acum cea mai mare dintre cele doua valori pt.a preveni orice pierdere de control a aderentei in timpul unei decelerari bruste.

Valoarea este apoi comparata cu limita inferioara a debitului ceruta de controlul turatiei "cruise control". De indata ce debitul injectat este inferior celui necesar controlului turatiei, turatia scade sub valoarea dorita de conducator. De aceea sistemul allege cea mai mare dintre cele doua valori pt.a mentine turatia la nivelul dorit.

Valoarea este apoi comparata cu limita inferioara a debitului cerut de strategia de limitare a debitului. Aceasta strategie permite limitarea debitului functie de conditiile de licru ale motorului. De aceea sistemul alege cea mai mica dintre cele doua valori in scopul protectiei motorului.

Aceasta valoare este comparata cu limita inferioara a debitului cerut de limitatorul de turatie. De indata ce cantitatea de combustibil depaseste pe cea stabilita de acest limitator, turatia depaseste pragul maxim stability de conducator. De aceea sistemul alege cea mai mica dintre cele doua valori pt.a mentine turatia sub pragul maxim stabilit de conducator.

Valoarea este apoi comparata cu limita inferioara a debitului cerut de sistemul de control al traiectoriei ASR. De indata ce cantitatea de combustibil depaseste pe cea stabilita de ASR, cuplul motor trimis la roti depaseste capacitatea de aderenta a vehiculului si este risc de derapare. De aceea sistemul alege cea mai mica valoare dintre cele doua, pt.a evita pierderea controlului vehiculului la accelerare.

Strategia anti-oscilatii permite compensarea fluctuatiilor de turatie in regimurile tranzitorii. Aceasta strategie duce la o corectie de combustibil care se adauga la cantitatea totala pt.fiecare cilindru. Corectia se stabileste inaintea fiecarei injectii, functie de turatia instantanee si de treapta de viteza aleasa.

Este posibila o trecere a sistemului de la debitul de suprasarcina la debit total, functie de starea motorului:

Pana la finalizarea pornirii, sistemul lucreaza cu debit de suprasarcina

In conditii normale de lucru, sistemul lucreza cu debitul total

Injectia principala se obtine scazand injectia pilot din debitul total.

O mapa / harta stabileste cantitatea minima de combustibil care poate controla un injector, functie de presiunea din acumulator. De indata ce injectia principala este inferioara debitului de control al injectorului, cererea de debit este nula pt. ca injectorul nu poate injecta cantitatea ceruta.

Fig.1 CONTROL STRATEGIES = CONTROLUL STRATEGIILOR

Idle speed controller = sistem control turatie ralanti

ASR traction control = controlul tractiunii

Cruise control = controlul turatiei

Flow limit = limitare debit

Speed limiter = limitator turatie

Anti-oscillation strategy = strategie anti-oscilatii

Engine status = stare motor

Overflow = retur

Programmed engine stop = oprire motor programata

Pilot injection flow = debit injectie pilot

Main flow < controllable min. flow = debit principal < debit minim de control

Main flow request = debit principal solicitat

a) Cererea conducatorului

Se materializeaza prin pozitia pedalei de acceleratie. Se calculeaza functie de pozitia pedalei si turatia motorului. Cererea este filtrata pt. a limita fluctuatiile / ezitarile cauzate de schimbarea rapida a pozitiei pedalei. O mapa stabileste cantitatea maxima de combustibil care poate fi injectata functie de cererea conducatorului si presiunea din acumulator. Deoarece debitul este proportional cu timpul injectiei si cu radacina patrata (radical) a presiunii de injectie, este necesara limitarea debitului functie de presiune, pt. a nu lungi prea mult injectia.

Sistemul compara cererea conducatorului cu aceasta limita si allege cea mai mica dintre cele doua valori. Cerinta conducatorului este apoi corectata functie de temperatura apei. Corectia se adauga la cerinta conducatorului.

b) Sistem de control turatie ralanti

Cuprinde doua module principale, cu roluri diferite.

Primul modul - stabileste turatia de ralanti ceruta functie de :

Conditiile de lucru ale motorului (temperatura apa, treapta de viteze cuplata)

Activitatea consumatorilor electrici (stergator parbriz, directie asistata, aer conditionat, termoplunjere etc.).

Tensiunea bateriei

Prezenta oricarui defect care poate interfera cu controlul presiunii in accumulator sau cu controlul injectiei. In acest caz este activat ralanti-ul marit pt. a preveni oprirea motorului in conditii de lucru anormale.

Este posibila modificarea turatiei de ralanti cu ajutorul sistemelor de diagnosticare

Al doilea modul - asigura o bucla de control inchisa prin adaptarea debitului minim de combustibil functie de diferenta intre turatia de ralanti dorita si turatia instantanee a motorului.

c) Limitarea debitului

Strategia este cea prezentata mai jos :

Limitarea debitului depinde de umplerea cu aer a cilindrilor, determinate la randul ei de turatie si de curgerea aerului. Aceasta limitare permita reducerea emisiilor de fum in regimurile stabilizate.

Limitarea debitului datorata presiunii atmosferice se stabileste functie de turatia motorului si altitudine. Permite reducerea emisiilor de fum cand altitudinea creste.

Curba de debit plin se stabileste functie de treapta de viteza si de turatia motorului. Permite limitarea cuplului maxim al motorului.

Limitarea de debit in conditii tranzitorii se stabileste functie de turatia motorului si cererea de debit. Permite eliminarea emisiilor de fum in regimurile tranzitorii.

O limitare a performantelor se introduce daca sistemul detecteaza anomalii in controlul injectiei si a presiunii din accumulator. Functie de gravitate, sistemul activeaza :

Strategia 1 reducere debit - garanteaza 75% din performante, fara a limita turatia motorului

Strategia 2 reducere debit - garanteaza 50% din performante, cu limitarea turatiei la 3000 rot/min

Strategia 3 reducere debit - limiteaza turatia la 2000 rot/min

Sistemul allege cea mai mica dintre aceste valori. Se poate adauga o corectie functie de temperatura apei. Aceasta corectie permite reducerea solicitarilor mecanice la pornirea motorului. Marimea corectiei se stabileste functie de temperatura apei, turatia motorului si timpul scurs de la pornire.

d) Cererea de debit la suprasarcina

Se calculeaza functie de turatia motorului si temperatura apei. O corectie care depinde de temperatura aerului si presiunea atmosferica se realizeaza pt. a mari acest debit pe timp rece. Valoarea poate fi modificata cu ajutorul sistemelor de diagnosticare.

Cerinte de debit injectie pilot

Cantitatea de combustibil injectata in timpul injectiei pilot depinde de turatia motorului si de debitul total (injectie pilot + injectie principala).

O prima corectie se face functie de temperatura aerului si a apei. Cand motorul este cald, temperatura necesara aprinderii scade deoarece la sfarsitul compresiei temperatura este ridicata. De aceea debitul pilot poate fi redus deoarece zgomotul arderii este mai redus cand motorul este cald.

A doua corectie tine cont de presiunea atmosferica. Permite adaptarea debitului pilot functie de altitudine.

La pornire, debitul pilot este determinat pe baza turatiei motorului si a temperaturii apei.

Stabilirea impulsurilor

Sistemul cunoaste cand va incepe injectia (avansul) si cantitatea de combustibil care trebuie injectata in cilindru in timpul fiecarei injectii (debitul). Mai este de stabilit, pt. fiecare injector, numarul de impulsuri, timpul acestora ca si pozitionarea in cadrul ciclului motor.

In fapt, aceasta functie permite ca avansurile si debitele stabilite in prealabil sa fie transpuse in informatii care sa poata fi interpretate de sistemul de comanda al injectoarelor :

Un dinte de referinta (CTP)

Timpul dintre acest dinte si inceputul impulsului (Toff)

Timpul impulsului (Ton)

3.2 Fig.2

Crank = arbore cotit Injection advance = avans injectie

Opening delay [MDP initial (C21) + accelerometer correction] = intarziere la deschidere [MDP initial (C21) + corectie accelerometru]

Reference angle = unghi de referinta

Start of injection = inceputul injectiei

Start of pulse = inceput impuls

Reference tooth = dinte de referinta

a) Stabilirea dintelui de referinta

Avansul la injectie se exprima in grade de arbore cotit in raport cu p.m.s punct mort superior) (TDC in engleza). Avansul se considera pozitiv daca injectia incepe inainte de p.m.s. si negativ daca incepe dupa acesta. Pozitia unghiulara a golului ("gap") in relatia cu p.m.s. este o piesa care ofera informatii ce depind de orientarea volantei fata de arboreal cotit, precum si de pozitia senzorului de turatie de pe carcasa ambreiajului.

Timpul de deschidere a injectorului depinde :

De caracteristica initiala a injectorului (C21)

De tensiunea bateriei si rezistenta cablajului (strategie BRC)

De deviatia injectorului [resetarea impulsului minim necesar injectiei MDP (Minime Drive Pulse) de catre accelerometru]

Timpul deschiderii permite stabilirea pozitiei unghiulare la care impulsul va fi trimis la injector; scopul este ca injectia sa inceapa cu avansul cerut. Daca se stie cand va incepe impulsul este posibil sa se determine pozitia dintelui de referinta.

b) Calculul valorii Toff (inceput impuls)

Toff reprezinta timpul intre dintele de referinta si inceputul impulsului. Se obtine impartind unghiul dintre dintele de referinta si startul impulsului la turatia instantanee a motorului.

c) Calculul valorii Ton (durata impulsului)

Ton reprezinta durata impulsului si depinde de cererea de debit si de presiunea din accumulator. Valoarea este apoi corectata cu :

C21, care tine cont de caracteristicile initiale ale injectorului

Strategia BRC, care tine cont de tensiunea bateriei si rezistenta cablajului

Strategia de compensare ("balancing strategy")) a debitelor la cilindru punct cu punct (compensare cilindru).

Strategia compensarii cilindrilor

a) Compensarea debitelor punct cu punct

Impulsul la fiecare injector este corectat in raport cu diferenta turatiei instantanee masurate intre doua injectii successive :turatiile instantanee pt.doua injectii successive sunt mai intai masurate

Se calculeaza diferenta dintre turatii

Se stabileste in final timpul ce trebuie adaugat la impulsul injectiei principale pt. fiecare injector

Pentru fiecare injector, timpul este calculat functie de decalajul initial si diferenta de turatie instantanee.

b) Detectarea unui injector blocat pe inchis

In acest caz diferenta de turatie instantanee intre doua injectii succesive depaseste un prag predefinit. De aceea sistemul va semnala o defectiune.

Strategia cu accelerometru

a) Resetarea injectiei pilot

Accelerometrul se foloseste pt. a reseta debitul pt. injectia pilot in bucla inchisa, pt. fiecare injector. Aceasta metoda este cu autoadaptare si permite corectia deviatiilor fiecarui injector dupa o perioada de timp.

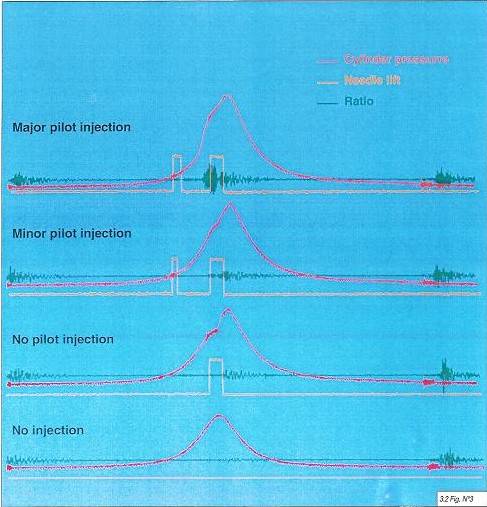

Principiul de lucru se bazeaza pe detectia zgomotelor arderii. Senzorul este pozitionat de asa maniera incat sa primeasca semnal maxim de la toti cilindrii. Semnalele brute / neprelucrate de la accelerometru sunt procesate pt. a obtine o variabila care cuantifica / masoara intensitatea arderii. Aceasta variabila, cunoscuta ca ratie / proportie ("ratio"), consta in proportia dintre intensitatea zgomotului de fond si zgomotul arderii.

O prima fereastra se foloseste pt. a stabili nivelul zgomotului de fond pt. fiecare cilindru. Aceasta fereastra trebuie pozitionata intr-un moment cand nu are loc ardere.

A doua ferestra masoara intensitatea arderii pt. injectia pilot. Pozitia ei este astfel stabilita incat sa se masoare doar zgomotul injectiei pilot; de aceea este plasata doar inainte de injectia principala.

3.2 Fig.3 Cylinder pressure = presiune cilindru

Needle open = ridicare ac

Ratio = ratie

Major pilot injection = injectie pilot mare

Minor pilot injection = injectie pilot mica

No pilot injection = fara injectie pilot

No injection = fara injectie

Accelerometrul nu permite fluctuatii ale cantitatii injectate. Totusi, valoarea impulsului la care injectorul incepe sa injecteze trebuie stiut cu precizie. Aceasta valoare a impulsului se cheama MDP [Minimum Drive Pulse = impuls minim necesar injectiei]. Pe baza acestei informatii este posibila corectia eficienta a debitelor pilot, deoarece debitele mici sunt sensibile la fluctuatiile din MDP.

Principiul resetarii injectiei pilot consta practice in stabilirea MDP, in alte cuvinte impulsul necesar pt. a incepe cresterea valorii ratiei. Aceasta se face periodic, in anumite conditii de functionare.

Cand se termina resetarea, noul MDP inlocuieste valoarea obtinuta in resetarea anterioara. Prima valoare MDP este stabilita de C21. Fiecare resetare permite - prin bucla inchisa - ca MDP sa fie actualizat in raport cu deviatia injectorului.

b) Determinarea scurgerilor in cilindrii

Accelerometrul detecteaza orice injector blocat pe deschis. Principiul consta in monitorizarea ratiei. Daca este o scurgere in cilindru, combustibilul acumulat se autoaprinde de indata ce conditiile de temperatura si presiune sunt favorabile(turatii mari, sarcini mari si scurgeri mici). Aceasta ardere incepe cu cca. 20s inainte p.m.s. (TDC), adica inaintea arderii determinate de injectia principala. In acest caz ratia creste considerabil in fereastra de detectare. Pragul peste care un defect este semnalat este un procentaj din valoarea maxima posibila a ratiei. Datorita severitatii efectului proceselor (motor oprit), detectia trebuie sa fie extrem de ferma/robusta.

Acum, o crestere a ratiei poate fi consecinta multor cause :

Injectie pilot prea puternica

Ardere principala decalata in fereastra de detectie ( avans prea mare sau fereastra decalata)

Scurgeri de combustibil in cilindru

Daca ratia devine prea mare, strategia initiala reduce debitul injectiei pilot si intarzie injectia principala. Daca ratia ramane mare in ciuda acestor interventii, inseamna ca o scurgere reala are loc, un defect este semnalat si motorul se opreste.

c) Detectarea unui accelerometru defect

Strategia permite detectarea unui defect al senzorului sau al cablajului ce leaga senzorul la unitatea de comanda DCU. Ea se bazeaza pe detectarea arderii. Cand motorul este la ralanti, fereastra de detectare este putin influentata de arderea datorata injectiei principale. Daca ratia creste, inseamna ca accelerometrul lucreaza normal, in caz contrar o defectiune este semnalata pentru a indica defectarea senzorului. Modul de raspuns asociat acestui defect consta in stoparea injectiei pilot si a descarcarii de combustibil prin injectoare.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |