1.1 Scurt istoric al societatii comerciale S.C. AUTOMOBILE DACIA S.A.:

În anul 1966 prin

Hotarirea Consiliului de Ministrii numarul 2004/ 16 septembrie

1966 s-a stabilit amplasarea Uzinei de Autoturisme

În anul 1967 debuteaza primele lucrari de constructie ale acestei uzine iar in anul 1968 Guvernul Romaniei a semnat contractul de cooperare cu REGIA RENAULT din FRANTA pe baza ofertei de licenta pentru fabricarea autoturismelor. Constructia uzinei a parcurs 4 etape de integrare a fabricatiei de autoturisme si cooperarea cu Renault s-a incheiat in 1978 cand echipa de specialisti din Franta au parasit uzina. Întrucat deja se formase un colectiv romanesc bine pregatit si se asimilasera apropae toate piesele si agregatele din care se compunea autoturismul DACIA.

Rezultatul acestei cooperari s-a concretizat la 20 august 1968 prin inaugurarea Uzinei de Autoturisme Pitesti-Colibasi astfel pornind pe drumurile tarii primul autoturism Renault 8 denumit DACIA 1100 fabricat in Romania.

Uzina de Autoturisme Pitesti-Colibasi este primul constructor roman de automobile. Ea a realizat 2030 autoturisme in anul 1968 avand 2400 salariati, 12.668 autoturisme in anul 1969, 16.250 autoturisme in anul 1970 avand 7760 salariati si 20.500 autoturisme in 1971.

În anul 1969 la 25 iunie Uzina de Autoturisme Pitesti-Colibasi a fuzionat cu Uzina de piese auto Colibasi. Tot in acest an la 2 octombrie se introduce in productia de serie si noul tip de autoturism RENAULT 12 denumit DACIA 1300 .

Din anul 1967 pana in

anul 1971 investitia realizata

Din anul 1978 Dacia continua singura fabricarea modelelor noi: Dacia1304 Drop-Side(1983), Dacia 1320 (1988), Dacia 1304 King-Cab(1989).

În anul 1991 prin Legea 58 au fost

stabilite elementele initiale ale procesului de privatizare a Uzinei de

Autoturisme Pitesti-Colibasi. Dosarul de privatizare a fost prezentat

La S.C. Automobile Dacia statul detinea 50,96 % din capitalul social iar 49,04 % din capital era detinut de actionarii romani, persoane fizice si juridice. Astfel societatea devine unitate economica independenta cu personalitate juridica si avand cont in banca BCR.

În 1992 au fost lansate in fabricare Dacia 1307 si 1309 Double-Cab.

În 1995 Societatea Automobile Dacia SA se restructureaza in Societate cu 7 filiale si lanseaza un produs nou Dacia Nova.

În 1998 obtine certificare Sistem Management Calitate(SMQ) conform ISO 9001 :2000 acordat de Registrul Auto Roman (RAR) urmand ca in 2004 acesta sa se reinnoiasca.

Prin H.G. 524 la

29 septembrie 1999 Concernul Renault a cumparat 51% din capitalul social

Dacia de

La sfarsitul lunii iunie 1999 in proprietatea Renault se afla 73,29 % din capital.

În 2000 Renault a obtinut 80,14% din capital si lanseaza Dacia SupeRNova, vehicul dotat cu GMP Renault.

În mai 2001 Renault obtine 92,72% din capital si Dacia s-a alaturat Aliantei Renault -Nissan.

În 2002 S.C. Automobile Dacia S.A. lanseaza gama Pick Up Diesel (vehicul dotat cu motor F8Q Renault), urmand ca in 2003 sa lanseze Solenza. Tot in acest an Renault obtine 99% din capitalul Daciei ca urmare a unei oferte publice.

În 2004 la 21 iulie se opreste

fabricatia Daciei Berlina si Break la un total de 1.959.730

exemplare iar la 9 septembrie se lanseaza autoturismul Logan conceput

În 2005 Renault ajunge sa detina 99,43% din capitalul societatii in valoare de 2.544.758.267 RON si restul de 0,57% fiind in proprietatea actionarilor romani tot in acest an incepe comercializarea Loganului cu motor Diesel.

De la privatizare, instalatia

industriala a uzinei Dacia a cunoscut un proces complet de modernizare. Cu

o investitie de 489 de milioane de euro, uzina de

Dacia afiseaza pe deplin

apartenenta

Sediul, scopul, obiectul de activitate si obiectivele S.C. Automobile DACIA S.A

Sediul S.C. AUTOMOBILE DACIA S.A

Sediul social se afla in

Orasul Mioveni, str Uzinei nr 1-3 , jud. Arges, la

Uzina ocupa

Scopul societatii

Scopul de infiintare a societatii comerciale este industrializarea, modificarea, fabricarea, comercializarea automobilelor marca DACIA si a serviciilor post vanzare, precum si a organelor mecanice (motoare, cutii viteza, transmisii) a pieselor detasate (de schimb) in tara si in strainatate care sunt conforme cu legislatia si cu caietele de sarcini stabilite de DACIA/RENAULT.

Obiectul de activitate al societatii

Obiectul de activitate este diversificat si consta in:

Ø Producerea si comercializarea autoturismului Logan

in 4 versiuni Preference, Ambiance, Laureate si Ambition ce dispun

de trei grupuri moto-propulsoare Renault de

Ø Producerea si comercializarea autoturismelor Pick-up, Drop-side, Double Cab si King-Cab cu motor F8Q si Diesel si cu cele 3 tipuri de transmisie (Tractiune, Propulsie si 4X4);

Ø Producerea si comercializarea colectiilor Comp Knock Down(CKD) prin Centrul CKD Mioveni;

Ø Producerea si comercializarea pieselor detasate (de schimb) prin Centrul de Piese Schimb Pitesti;

Ø Activitati de service auto ale Retelei de Service Dacia;

Ø Efectuarea operatiunilor de comert exterior.

Situatia societatii din 2005

În 2005 succesul modelului Logan a permis ca Dacia sa realizeze cele mai mari vanzari din istoria sa. Marca Dacia isi consolideaza astfel pozitia de lider in Romania cu 113.276 unitati vandute atingand astfel o cota de piata de 45% si se afirma tot mai puternic pe plan international.

Dacia a vandut la export 50.623 automobile, ceea ce inseamna mai mult decat triplu fata de cele 16.306 unitati livrate in 2004 adica s-a inregistrat o crestere cu 210%. Vanzarilor de vehicule marca Dacia li s-a adaugat, in 2005, un numar de aproape 30.000 de colectii Comp Knock Down(CKD) care au fost expediate catre uzinele de asamblare a modelului Logan din Rusia, Maroc si Columbia.

În total au fost livrate 163.899 de vehicule Dacia, dintre care 143.241 vehicule de persoane si 20.658 vehicule utilitare. Acest rezultat marcheaza o crestere de 70% fata de cele 96.319 unitati comercializate in 2004.

Vanzarile modelului Logan s-au ridicat la 43.793 unitati, din care 16.262 unitati in Europa Centrala, 13.719 unitati in Europa Occidentala, si 6.473 unitati in Africa si Orientul Mijlociu.

În clasamentul celor 38 de

tari in care Dacia exporta, prima pozitie este

detinuta de Franta, in care au fost inmatriculate

in numai sase luni aproape 9.800 de automobile Logan. Locul secund este

ocupat de Turcia, cu 8.334 unitati vandute. Pe pozitia a

treia in acest clasament se afla Serbia si Muntenegru ,

tara in care Logan a fost declarata "Masina Anului

Obiectivele societatii

Societatea si-a propus sa faca si mai recunoscuta identitatea marcii Dacia (internationalizarea):

- Sa fie mai competitiva pe piata de autoturisme prin calitate, costuri si termene;

- Sa demareze Proiectul 60 autoturisme pe ora;

Sa investeasca 350 de milioane de euro pentru dezvoltarea Logan;

Sa comercializeze Loganul Break si Loganul Furgon;

- Sa coopereze cu 42 de furnizori de prim rang (calificativ obtinut conform calitatii produselor furnizate);

- Sa infiinteze 5 fabrici de productie Logan pana in anul 2007;

- Sa se produca anual peste 700000 de Loganuri din 2010, proiect care se inscrie in strategia de dezvoltare internationala a Grupului Renault.

Evolutia autoturismelor in S.C. AUTOMOBILE DACIA S.A.

Constructia Uzinei de

Autovehicule Dacia a inceput in anul 1966

Fig. 1.3.1 Dacia 1100

Fig. 1.3.2 Dacia 1300 - BERLINA si BREAK

Între anii 1970-1980 Uzina Dacia a dezvoltat un model utilitar si unul sanitar, continuand in paralel si productia autoturismelor BERLINA si BREAK.

Fig. 1.3.3 Utilitarele Dacia - Camioneta si Autosanitara

În anul 1978 Uzina Dacia se desparte de concernul francez Renault si continua autonom productia de autoturisme derivate din gama Renault.

Fig. 1.3.4 Diverse modele Dacia dezvoltate intre anii 1980-1990 BRASOVIA, BERLINA si BREAK

Fig. 1.3.5 Diverse modele Dacia dezvoltate

intre anii 1990-1995

Anul 1995 e marcat de lansarea primului autoturism de conceptie 100% romaneasca: Dacia Nova.

Fig. 1.3.6 Dacia R 523 Nova

Fig. 1.3.6 Dacia R 523 Nova

La 2 iulie 1999 se semneaza contractul de privatizare al Societatii Automobile Dacia, iar Renault devine actionar majoritar.

În anul 2000 se lanseaza autoturismul Dacia Super-Nova o varianta imbunatatita a Daciei Nova.

Fig. 1.3.7 Dacia Super-Nova

În anul 2002 se produce lansarea autovehicolului utilitar Dacia Pick-up Diesel cu cele trei tipuri de caroserie deja existente: pick-up, drop-side si dubla cabina, dar cu motor F8Q Renault

Fig. 1.3.8 Diferitele modele Dacia Pick-up

În anul 2003 se

lanseaza Dacia Solenza, o varianta a autoturismului Dacia SuperNova,

dar cu un aspect exterior si interior mult

imbunatatite, cu motorizari de

Fig.1.6.9 Dacia SOLENZA

În urmatoarea imagine am prezentat toate modelele concepute si construite de uzina Dacia de la Colibsi din perioada 1968 - 2004.

Fig.1.6.10

În vara anului 2004 sa lansat noul model de

autoturism Dacia, cunoscut sub numele de proiect L90.

Fig. 1.6.11 Dacia - LOGAN

Un concept nou al uzinei DACIA-RENAULT in anul 2007 este modelul LOGAN break si derivatele din acest proiect cum ar fii si furgoneta cu 2 locuri.

Fig.1.6.12.Logan break Steppe

În urmatoarea imagine am prezentat toate modelele lansate de Dacia in colaborare cu Renault dupa anul 2004 pana in prezent.

Fig.1.6.13

Evolutia investitiilor si a vanzarilor intre anii 2000 - 2009

În urmatorul grafic se prezinta situatia investitiilor intre anii 2000 - 2009 la nivelul uzinei Dacia si separat nivelul investitiilor la nivelul Uzinei Vehicule Dacia.

Fig. 1.6.14

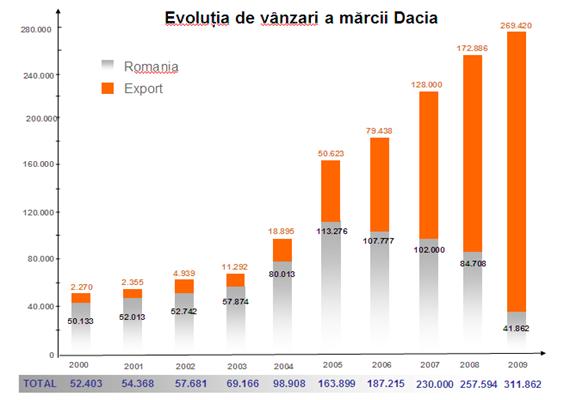

Urmatorul grafic prezinta evolutia vanzarilor de autoturisme intre anii 2000 - 2009, graficul fiind intocmit pentru a evidentia diferenta clara care a avut loc intre importurile si exporturile de automobile intre anii precizati mai sus.

Fig. 1.6.15

Analizand cele doua grafice se observa ca odata cu cresterea investitiilor au crescut si vanzarile, adica in anul 2000 s-au investit cca. 10 mil euro la nivelul Uzinei Dacia din care cca. 5,5 mil euro au mers catre modernizarea Uzinei Vehicule Dacia din care fac parte sectiile: presaj, caroserie, vopsitorie si montaj fapt pentru care in anul 2000 Uzina Dacia a vandut 52.403 automobile din care 50.133 pe plan intern si 2.270 pe plan extern.

Dupa cum se observa Renaultul investeste in anul 2001 de 6 ori mai mult decat in anul precedent, adica 60 mil euro, cu speranta de a vinde mai mult. Se observa din fig 1.6.14 ca au fost alocati din bugetul de investitii mai mult de 50% din suma pentru modernizarea Uzinei Vehicule Dacia, uzina pe care se pune foarte mare accent cand vine vorba de investitii aceasta fiind "motorul" uzinei de la Colibasi. Ca urmare a acestor investitii in anul 2001 Dacia reuseste sa vanda 54.368 automobile, cu 1965 automobile mai mult decat in anul precedent. Din cele 54.368 automobile realizate de cei de la Dacia in 2001, 2.355 merg la export si 52.013 raman in Romania.

În anul 2002 francezii investesc in uzina de la Colibasi inca 87 mil euro, din care 61,7 mil euro in Uzina Vehicule Dacia. În acest an vanzarile cresc pana la 57.681 automobile dintre care 4.939 exportate si 52.742 ramanand in import. Observam ca in anul 2002 exporturile cresc cu 50% fata de anul precedent.

În 2003 la Dacia se investesc 150 mil euro, aproape dublu fata anul precedent. Din aceasta suma, francezii investesc mai mult de jumate (97,6 mil euro) in Uzina Vehicule Dacia. În ceea ce priveste vanzarea de automobile in anul 2003 creste cu 11485 automobile fata de anul 2002.

Anul 2004 aduce investitii de 139 mil euro in Uzina Dacia, mai putin cu 11 mil euro decat in anul 2003. În cadrul Uzinei Vehicule Dacia s-au investit 60.4 mil euro, mai putin cu 37.2 mil euro decat in anul 2003. Cu toate ca investisiile au fost mai mici in anul 2004 vanzarile au crescut cu 29.742 automobile fata de anul precedent, deci in anul 2004 Dacia a vandut 98.908 automobile din care au dat catre export 18.895 si restul de 80.013 au fost vandute in Romania.

În anul 2005 investitiile au fost in cuantum de 161 mil euro din care 81,1 mil euro s-au investit in Uzina Vehicule Dacia. Observam o crestere a investitiilor fata de anul precedent cu 22 mil euro. Vanzarile au crescut spectaculos in anul 2005 ajungand la 163.899 automobile cu 64.991 automobile mai mult decat in anul precedent si cu 111.496 automobile fata de anul 2000 cand Renaultul a inceput sa investeasca in uzina de la Colibasi. În acest an 2005 o crestere spectaculoasa o au si exporturile de automobile, Dacia fiind din ce in ce mai solicitata pe pietele straine (Bosnia, Croatia, Ungaria, Macedonia, Cehia, Serbia, Slovacia, Slovenia, Polonia, Turcia, Siria si Liban), Romania exportand in anul 2005, 50.632 automobile.

În anul 2006 francezii investesc in uzina de la Colibasi inca 159 mil euro, din care 59 mil euro in Uzina Vehicule Dacia. În acest an vanzarile cresc pana la 187.215 automobile dintre care 79.438 exportate si 107.777 ramanand in import.

Anul 2007 aduce la Dacia cele mai mari investitii de pana acum in cuantum de 248 mil euro din care 130,2 mil euro sunt investiti in Uzina Vehicule Dacia. În acest an Uzina de la Colibasi vinde 230.000 autovehicule din care 128.000 le exporta si 102.000 automobile raman in Romania.

În urmatorul an, in anul 2008 francezii investesc in uzina din Romania 116 mil euro din care 49,9 mil euro in Uzina Vehicule Dacia. În anul 2008 in toata lumea economistii vorbeau de o criza economica foarte agasanta din care nimeni nu prevedea un sfarsit prea curand. Uzina Dacia, ca si celelalte uzine mari, isi ia masuri de protectie impotriva crizei si din vanzari observam ca Dacia a gestionat foarte bine situatia. În 2008 Dacia vinde 257.594 automobile cu 27.594 mai multe decat in anul 2007, cu toate ca 2008 este vazut ca primul an de criza. În acest prim an de criza Dacia vinde 172.886 automobile in strainatate, cu aproximativ 50.000 mai multe decat in anul 2007.

În anul 2009, an de criza declarat in toata lumea, francezii au incredere in Uzina din Romania si investesc 102 mil euro, din care 60,8 mil euro in Uzina Vehicule Dacia. Cand nimeni nu se astepta, in plin an de criza economica, Dacia realizeaza un record in ceea ce priveste vanzarile, 311.862 automobile vandute. Uimirea este si mai mare pentru ca cele mai multe masini vandute sunt in strainatate, 269.420 automobile, un record absolut, cu aproximativ 100.000 automobile mai multe decat in anul 2008. Acest prim an de criza ii ajuta foarte mult pe cei de la Dacia rasplatindu-le munca si investitiile de pana acum.

Capitolul II

MOD DE FUNCTIONARE A LINIEI

DE ASAMBLARE CUTII DE VITEZE JH

1. MOD DE FUNCTIONARE GENERAL:

Diversitate si perimetru:

Diversitatea de cutii de viteze de care s-a tinut cont pentru linia de asamblare CV este :

q CUTII DE VITEZE TIP JH:

JH3*052

JH3*053

JH3*054

JH3*055

JH3*056

JH3*061 Logan motor K4M

JH3*067 Logan motor K4M

JH3*068 Logan motor K7M

JH3*071 Logan motor K7J

JH3*072 Logan motor K7M

JH3*073 Logan motor D4F

JH3*074 Logan motor K4M

1.2 Principii generale de functionare si exploatare:

q Fabricarea functie de cerintele clientului: filmul se va desfasura in ordinea exprimarii cerintelor. Linia va lucra in:

FIFO (FIRST IN FIRST OUT) - PRIMUL INTRAT PRIMUL IESIT

q Linia va functiona in rafale (multiplu de 8 cutii).Trecerea de la o rafala la alta se face instantaneu (piesele pentru toate tipurile de cutii se vor afla in bord de linie)

q Aprovizionarea pieselor in post este prevazuta astfel incat sa avem piese pentru toate diversitatile de cutii de tip JH in permanenta

q Linia este compusa din posturi automate si manuale. Operatorii lucreaza in post fix.

q Operatorul isi monteaza piesele conform gamei de montaj si specificatiilor inscrise pe fise, utilizand dispozitivele si utilajele specifice operatiei sale, apoi valideaza conformitatea operatiei, eliberand paleta din post prin apasarea butonului de validare. In momentul validarii, automatul din post inscrie in eticheta de pe paleta conformitatea operatiei respective.

q Daca operatorul descopera sau genereaza o operatie neconforma, apeleaza seniorul, care decide daca subansamblul este bun sau neconform, indicand neconformitatea prin apasarea butonul de neconformitate din post.

q In cazul posturilor automate, daca o operatie este executata neconform, neconformitatea este inscrisa de automatul programabil in memoria etichetei de pe paleta si i se atribuie obligatoriu cartonas rosu; paleta, impreuna cu cutia respectiva, trece prin toate posturile ulterioare fara sa se mai execute vreo operatie asupra ei.

q In posturile manuale, odata operatia terminata operatorul apasa butonul de validare operatie, iar paleta pleaca din postul sau catre postul urmator.

q In cazul posturilor automate, validarea se face automat de catre automatul programabil, in momentul cand se confirma ca operatiile din acel post sunt conforme.

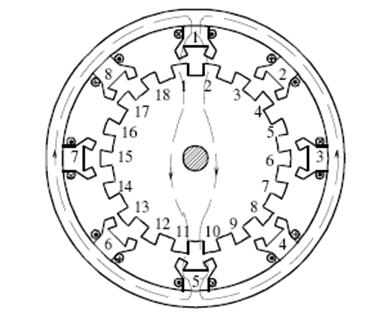

Configuratia liniei:

Linia U2 este o linie de asamblare semi-automata, cutiile fiind plasate pe palete, care sunt aduse la fiecare post cu ajutorul unui rolgang actionat prin intermeduil unui lant cu ajutorul unor motoreductoare.

Linia are doua parti principale: o parte de pregatire pentru carterul ambreiaj-diferential (TFA) si partea de asamblare in linia principala intre operatiile 170 si 420, si doua zone de pregatire, pentru ampilaj si carter mecanisme.

1. Partea de pregatire CED (TFA) se compune din 13 posturi automate de lucru (posturile 20, 30, 40, 50, 60, 85, 100, 110, 120, 125, 140, 145, 160) si 4 posturi manuale de lucru (posturile 10, 80, 90, 130), deservite de 4 operatori.

2. Partea de asamblare din linia principala este compusa din 11 posturi automate (posturile 170, 210, 240, 260, 310, 330, 340, 350, 400, 410, 420) si 17 posturi manuale (posturile 190, 200, 205, 230, 280, 290, 300, 320, 360 - 2 posturi, 375, 380, 390, 420, 430, 440, 450) posturi manuale deservite de 14 operatori.

3. Zona de pregatire ampilaj, compusa din 7 posturi (510, 520A, 520B, 540, 545, 550, 560), deservite de 7 operatori.

4. Zona de pregatire carter mecanisme, compusa din 4 posturi (220, 221, 222, 223), deservite de 4 operatori.

1.3.1 Linia este compusa din:

q un tronson in bucla inchisa de 36 metri compusa din rolgang cu role prin frictiune antrenate de motoreductoare pe care defileaza 27 de palete pentru partea de TFA;

Pe lungimea acestui tronson sunt plasate posturile de pregatire carter ambreiaj, de la postul 10 la postul 160.

q un al 2-lea tronson, de 150 m lungime, compus din rolgang cu role antrenate prin lant GALL, pe care defileaza 130 patete, care formeaza bucla inchisa si pe lungimea caruia sunt amplasate posturile din linia principala intre op 170 si op 420.

1.3.2 Zona de pregatire CED -TFA este compusa din urmatoarele posturi:

Post 10 - Incarcare CED pe paleta

Post 20 - Presare bucsi CED/CM

Post 30 - Presare /sertizare rulment D=51

Post 40 - Presare rulment D=68

Post 50 - Presare tub ghidare si inel oprire D=68

Post 60 - Presare rulment D=130

Post 80 - Pregatire cutie diferential

Post 85 - Control tahometru

Post 90 - Presare bucsa demaror sau pion demaror

Post 100 - Presare cutie diferential

Post 110 - Presare pivot si simering diferential

Post 120 - Presare bucsi fata motor

Post 125 - Insurubare prezon

Post 130 - Strangere prezon K9K

Post 140 - Citire eticheta tipe CED

Post 145 - Validare continut eticheta

Post 160 - Transfer carter ambreiaj in linia principala

1.3.3 Zona de montaj in linia principala se compune din :

1. Post 170 - Bridare CED pe paleta

2. Post 190 - Montaj componente 1 pe CED (post de reinserare)

3. Post 200 - Montare componente 2 pe CED

4. Post 205 - Montare ax de marsarier pe CED

5. Post 210 - Encolaj plan separatie cartere

6. Post 230 - Montaj CM pe CED

7. Post 240 - Control prezenta degete de zavorare (post de reinserare)

8. Post 260 - Strangere suruburi de contur

9. Post 280 - Pregatire grup viteza a 5 a

10. Post 290 - Presare grup viteza a 5 a

11. Post 300 - Stiftuire furca a 5 a

12. Post 310 - Strangere grup viteza a 5 a

13. Post 320 - Montare capac spate

Post 330 - Strangere la cuplu capac spate

Post 340 - Control etanseitate (post de reinserare)

Post 350 - Control etanseitate manual

Post 360 - Incercare CV pe banc

Post 375 Gresare caneluri

Post 380 Pregatire finala 1 - etichetare

Post 390 - Pregatire finala 2 - montaj furca debreiere

Post 400 - Strangere buson de golire

Post 410 Gravare CV

Post 420 - Decrosare

Post 430 - Containerizare

Post 440 - Containerizare

Post 450 - Containerizare

1.3.4 Zona de pregatire ampilaj:

1. Post 510 - Detectare lovituri arbore secundar

2. Post 520 A - Detectare lovituri pinion liber 1, 2, 3, 4 si arbore primar

3. Post 520 B - Detectare lovituri pinion liber 1, 2, 3, 4 si arbore primar

4. Post 540 - Pregatire butuc balador 3-4

5. Post 545 - Pregatire butuc balador 1-2

6. Post 550 - Asamblare arbore secundar 1

7. Post 560 - Asamblare arbore secundar 2

1.3.5 Zona de pregatire carter mecanisme:

1. Post 220 - Preinsurubare ax comanda

2. Post 221 - Stiftuire ax comanda

3. Post 222 - Strangere la cuplu

4. Post 223 - Montaj bile si arcuri

1.3.6 Zona de pregatire balador a cincea:

1. Post 500 - Detectare lovituri pinion liber si fix a cincea si pregatire balador

2. DIMENSIONARE

2.1 Capacitate

q Linia este dimensionata sa asambleze 792 CV /echipa, cu un randament operational de 90%.

q Timp de lucru 7,33 ore/schimb (440 min), 5 zile/saptamana, 3 echipe/zi, 234 zile/an.

q RO al liniei: obiectiv de 90%, tinta 95%.

q Timp de ciclu 0,5 min (33,33 secunde) sau o cadenta 108 CV / ora.

q Capacitatea liniei:

max 370.656 CV/an (2 echipe)

max 555.984 CV/an (3 echipe)

2.2 Timp de montaj

Între postul de incarcare carter ambreiaj si postul de descarcare cutie de viteza sunt in curs de fabricatie 130 cutii, timpul de fabricatie fiind de cca 60 min., incluzand si timpul de rodaj pe bancuri.

2.3 Fiabilitate /Calitate:

Procentajul de acceptare directa (PAD - procentaj de Cutii bune din prima asamblare) trebuie sa fie de:

70 ppm PENTRU TOATE TIPURILE DE CUTII

Întretinere preventiva : 0,5ore/luna pentru posturile manuale

1ora/luna pentru posturile semi-automate

3. GESTIONARE FLUX

3.1 Lansare fabricatie:

Responsabilitatea programului de fabricatie ii revine DL / DMD. Un film pe hartie (sau discheta) este realizat plecand de la consumul din linia GMP situata in aval. El este adresat sefului de atelier si este defalcat pe schimburi.

Lansarea in fabricatie se face pentru un multiplu de ambalaje (containere) complete (8 cutii de viteze/container) de acelasi tip si diversitate. Lansarea manuala a OF-urilor se face de catre lansatorul de organe, in functie de programul de fabricatie din ziua respectiva. Astfel, acesta introduce in SIPIHM programul de productie si alege diversitatea de cutie de viteze pe care vrea sa o lanseze in fabricatie.

3.2 Lansare de cutii de viteze

Dupa alegerea tipului de cutie de viteze, la MEC incepe inscrierea automata a datelor in eticheta dinamica de pe fiecare paleta, in functie de diversitatea aleasa, dupa ce informatiile de pe eticheta au fost in prealabil sterse la RAZ. Astfel, in aceasta eticheta sunt inscrise datele necesare functionarii tuturor posturilor din linie, in functie de diversitatea de cutie, fiind atribuita inclusiv seria fiecarui organ.

4. IDENTIFICARE SI TRASABILITATE

Identificarea cutiilor de viteze se face prin generarea unei etichete cod de bare si gravarea pe carterul mecanisme, acelasi mod cu uzinele mecanice RENAULT.

4.1 Identificare:

Doua etichete de identificare:

Ø

O eticheta cod de bare auto-colanta pe

suport hartie lipita pe capacul de tabla

(vit. a 5-a)

Ø O zona gravata pe carterul mecanisme.

Eticheta cod de bare contine informatiile urmatoare :

Ø in clar :

q TIP CUTIE DE VITEZE 3 CARACTERE

q INDICE CUTIE DE VITEZE 3 CARACTERE

q REPER CUTIE DE VITEZE 10 CARACTERE

6 000 596 144 (JH1*053) - Logan K7J

6 000 596 329 (JH3*054) - Logan K7J

6 000 596 330 (JH3*056) - Logan K7M

q DESPARTITOR 1 caracter

T

q NUMAR BANC 1 CARACTER

7

q LITERA UZINA 1 caracter

D

q serie de fabricatie 6 caractere

(Ex.000001)

SERIE DE

FABRICATIE

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

REPER CUTIE

SERIE DE

FABRICATIE

![]()

![]()

![]()

Editarea etichetei cod de bare se face pe un mijloc automat si se lipeste manual pe fata exterioara a capacului vit.a 5-a.

Gravarea contine :

Ø in clar :

q tip cutie 3 caractere JH3

q numar indice 3 caractere 052

q cod uzina 1 caracter D

q serie de fabricatie 6 caractere 000001

NUMAR INDICE

![]()

![]()

SERIE DE

FABRICATIE

![]()

Gravarea este alfanumerica. Incepand cu 21.08.2007, seriile incep, pentru fiecare tip de cutii de viteze, cu 700000, si se incrementeaza automat pentru fiecare tip de cutie de viteze.

4.2 Trasabilitate

Trasabilitatea seriilor CV se face la nivelul MEC. Trasabilitatea: 5 ani (norma 0010415/.M). Crearea etichetei este asigurata de SIP. Etichetele cod de bare sunt editate de o imprimanta in postul 380 din linia de asamblare si apoi lipite pe capacul de inchidere grup viteza a 5-a in acelasi post. Gravajul pentru toate tipurile de CV se executa in postul 410 - Gravare.

5. GESTIUNEA CALITATII

5.1 PRINCIPII DE BAZA

Gestionarea calitatii in linia de asamblare CV se bazeaza pe principiul auto-controlului. Operatorul este responsabil de calitatea operatiei efectuate in post si de declararea defectelor constatate sau generate. În cazul unui defect constatat de operator, acesta alerteaza seniorul sau identifica el insusi defectul si il mentioneaza pe un carton rosu sau galben.

Retusul defectului (in cazul cartonasului galben) se efectueaza pe cat posibil in postul sau in apropierea postului care a generat defectul.

In cazul cartonasului rosu, operatorul este obligat sa declare cutia neconforma, conform procedurii de retus. Pentru operatiile automate, gestionarea defectelor se face de catre automatul programabil, in functie de conformitatea operatiilor care au fost efectuate in postul respectiv. Daca intr-un post automat s-au inregistrat operatii neconforme, cutiei respective ii este atribuit automat carton rosu si nu se mai executa niciuna din operatiile ulterioare.

5.2 Retus:

Retusul neconformitatilor carora li s-a atribuit carton galben se efectueaza cu mijloacele specifice postului fara a modifica filmul de fabricatie. În cazul in care seniorul nu intervine imediat, se vor utiliza dispozitive destinate postului de retus (chei, pense, chei dinamometrice etc.). Paleta careia i s-a atribuit carton rosu isi continua fluxul trecand prin toate posturile de asamblare pana in postul de expertiza (post 350), de unde este transferat in caruciorul-suport pentru piese NC si de aici in postul de retus.

5.3 Stadiul unei piese sau subansamblu:

SE DISTING 4 TIPURI DE PIESE SAU ORGANE:

q PIESE SAU ORGANE BUNE

Operatia se executa bine, operatorul elibereaza paleta apasand butonul de validare din post, sau automatul valideaza operatia eliberand paleta catre postul urmator (pentru posturile automate).

q PIESE SAU ORGANE NC, DAR RETUSABILE ÎN POST

Daca operatia nu se realizeaza corect si daca problema se poate regla pe linie (in posturile manuale) se acorda cartonul galben, ceea ce semnifica continuarea asamblarii cutiei. Operatorul, cand constata neconformitea cheama seniorul care face constatarea defectului si remedierea lui in postul respectiv sau in altul apropiat, care ii permite acest lucru.

Dupa remedierea defectului, operatorul valideaza conformitatea cutiei apasand butonul de culoare neagra din post pentru eliberarea paletei.

q PIESE SAU ORGANE DETECTATE NC ÎN POSTURILE AUTOMATE

Daca operatia nu se executa corect, automatul programabil nu valideaza oparatia inscriind cartonul rosu in eticheta electronica a paletei respective. Aceasta paleta trece prin toate posturile, dar asupra ei nu se mai executa nicio operatie. Aceasta va fi scoasa din linie in postul de expertiza si trimisa in postul de retus.

q PIESE SAU ORGANE NC NERETUSABILE IN POSTURILE MANUALE

Piesele NC ce nu pot fi retusate in post sunt declarate neconforme si trec prin toate posturile din linie pana in postul de expertiza fiind apoi trimise in postul de retus, urmand procedura standard de retus.

5.4 Nivel de retus in zona de expertiza

a) Demontare, reintroducere subansamble in linia de asamblare;

b) Demontare, reciclare piese bune.

Reciclarea subansamblelor sau ansamblelor va fi autorizata de senior si reprezentantul controlului in conformitate cu LISTA PIESELOR NERECICLABILE si cu starea de calitate a pieselor reciclabile.

5.5 Expertiza si retus

Identificarea CV-urilor cu cartonase galbene se face in postul de expertiza; in functie de operatia la care se detecteaza NC, se face retusul conform procedurii de mai jos.

Procedura de retus linie U2

Cutie de viteze neconforma pe linia de pregatire carter ambreiaj ( TFA) se rebuteaza (nu este prevazut niciun fel de retus pe TFA)

Cutie de viteze declarata neconforma la operatia 190 :

Se declara neconforma in operatia 200 (manual) rasucind cheia «CV NECONFORMA» catre dreapta, se tine cheia actionata si se apasa butonul de culoare galbena «CV NECONFORMA». Apoi operatorul valideaza neconformitatea cutiei apasind butonul de culoare neagra (ciuperca) din post pentru evacuare paleta.

Cutia de viteze ajunge in postul 205 unde operatorul declara cutia neconforma urmand aceeasi procedura (rasuceste cheia « CV NECONFORMA » catre dreapta, se tine cheia actionata si se apasa butonul de culoare galbena « CV NECONFORMA », apoi operatorul valideaza neconformitatea cutiei apasand butonul de culoare neagra din post pentru evacuare paleta.)

Cutia de viteze ajunge in postul 210 (post automat) in posturile automate validarea se face automat de catre post .

Cutia intra in postul 230 (manual), validarea neconformitatii cutiei se face de catre operator urmand procedura anterioara pentru posturile manuale (rasuceste cheia « CV NECONFORMA » catre dreapta , se tine cheia actionata si se apasa butonul de culoare galbena « CV NECONFORMA ».Apoi operatorul valideaza neconformitatea cutiei apasind butonul de culoare neagra din post pentru evacuare paleta.)

In continuare, cutia trece prin posturile 240, 260, 280, 300, 310, 320, 330, 340, unde validarea neconformitatii se face automat de catre fiecare post. In posturile 280,290,320, care sunt manuale, operatorul trebuie doar sa apese butonul negru (ciuperca) pentru eliberarea paletei.

Dupa operatia 340 cutia declarata neconforma este introdusa automat in postul de retus. Aici retusorul studiaza neconformitatea si vede care este defectul , apoi trece la remedierea lui. Dupa efectuarea retusului retusorul pozitioneaza manual paleta pe eticheta dinamica si cere reinscrierea etichetei ca fiind conforma la operatia 180, pozitionand cheia de pe pupitrul de comanda pe pozitia "180", apoi o introduce in linia principala inainte de operatia 180.

Cutie de viteze declarata neconforma la operatia 200:

Cutia de viteze ajunge in postul 205 unde operatorul declara cutia neconforma urmand aceeasi procedura (rasuceste cheia « CV NECONFORMA » catre dreapta , se tine cheia actionata si se apasa butonul de culoare galbena « CV NECONFORMA ».Apoi operatorul valideaza neconformitatea cutiei apasind butonul de culoare neagra din post pentru evacuare paleta.)

Cutia de viteze ajunge in postul 210 (post automat) In posturile automate validarea se face automat de catre post .

Cutia intra in postul 230 (manual) Validarea neconformitatii cutiei se face de catre operator urmand procedura anterioara pentru posturile manuale (rasuceste cheia « CV NECONFORMA » catre dreapta , se tine cheia actionata si se apasa butonul de culoare galbena « CV NECONFORMA ».Apoi operatorul valideaza neconformitatea cutiei apasind butonul de culoare neagra din post pentru evacuare paleta.)

In continuare, cutia trece prin posturile 240 ,260,280,300,310,320,330,340, unde validarea neconformitatii se face automat de catre fiecare post. In posturile 280,290,320,care sunt manuale, operatorul trebuie doar sa apese butonul negru (ciuperca) pentru eliberarea paletei.

Dupa operatia 340 cutia declarata neconforma este introdusa automat in postul de retus .Aici retusorul studiaza neconformitatea si vede care este defectul , apoi trece la remedierea lui . Dupa efectuarea retusului retusorul pozitioneaza manual paleta pe eticheta dinamica si cere reinscrierea etichetei ca fiind conforma la operatia 180 , pozitionand cheia de pe pupitrul de comanda pe pozitia "180", apoi o introduce in linia principala inainte de operatia 180.

Cutie de viteze declarata neconforma la operatia 210:

In postul 210 (post automat) , validarea neconformitatii se face automat de catre post.

Cutia intra in postul 230 (manual) Validarea neconformitatii cutiei se face de catre operator urmand procedura anterioara pentru posturile manuale (rasuceste cheia « CV NECONFORMA » catre dreapta , se tine cheia actionata si se apasa butonul de culoare galbena « CV NECONFORMA ».Apoi operatorul valideaza neconformitatea cutiei apasind butonul de culoare neagra din post pentru evacuare paleta.)

In continuare, cutia trece prin posturile 240 ,260,280,300,310,320,330,340, unde validarea neconformitatii se face automat de catre fiecare post. In posturile 280,290,320,care sunt manuale, operatorul trebuie doar sa apese butonul negru (ciuperca) pentru eliberarea paletei.

Dupa operatia 340 cutia declarata neconforma este introdusa automat in postul de retus (350) .Aici retusorul studiaza neconformitatea si vede care este defectul , apoi trece la remedierea lui . Dupa efectuarea retusului retusorul pozitioneaza manual paleta pe eticheta dinamica si cere reinscrierea etichetei ca fiind conforma la operatia 180 , pozitionand cheia de pe pupitrul de comanda pe pozitia "180", apoi o introduce in linia principala inainte de operatia 180.

Cutie de viteze declarata neconforma la operatia 230:

Cutia intra in postul 230 (manual) Validarea neconformitatii cutiei se face de catre operator urmand procedura anterioara pentru posturile manuale (rasuceste cheia « CV NECONFORMA » catre dreapta , se tine cheia actionata si se apasa butonul de culoare galbena « CV NECONFORMA ».Apoi operatorul valideaza neconformitatea cutiei apasind butonul de culoare neagra din post pentru evacuare paleta.)

In continuare, cutia trece prin posturile 240 ,260,280,300,310,320,330,340, unde validarea neconformitatii se face automat de catre fiecare post. In posturile 280,290,320,care sunt manuale, operatorul trebuie doar sa apese butonul negru ( ciuperca) pentru eliberarea paletei.

Dupa operatia 340 cutia declarata neconforma este introdusa automat in postul de retus .Aici retusorul studiaza neconformitatea si vede care este defectul , apoi trece la remedierea lui . Dupa efectuarea retusului retusorul pozitioneaza manual paleta pe eticheta dinamica si cere reinscrierea etichetei ca fiind conforma la operatia 180 , pozitionand cheia de pe pupitrul de comanda pe pozitia "180", apoi o introduce in linia principala inainte de operatia 180.

Cutie de viteze declarata neconforma la operatiile 240, 260, 280, 290, 300, 310, 320, 330, 340:

pentru cutiile de viteze declarate neconforme la una din operatiile de mai sus validarea neconformitatii se face automat de catre fiecare post. In posturile 280,290,320,care sunt manuale, operatorul trebuie doar sa apese butonul negru (ciuperca) pentru eliberarea paletei.

Dupa operatia 340 cutia declarata neconforma este introdusa automat in postul de retus Aici retusorul studiaza neconformitatea si vede care este defectul , apoi trece la remedierea lui. Dupa efectuarea retusului retusorul pozitioneaza manual paleta pe eticheta dinamica si cere reinscrierea etichetei ca fiind conforma la operatia 240, pozitionand cheia de pe pupitrul de comanda pe pozitia "240", apoi o introduce in linia principala inainte de operatia 240.

7 . Cutie declarata neconforma la operatia 360 (bancurile de proba):

cutia declarata neconforma la bancul de proba , se retuseaza in functie de natura defectului , se duce in operatia 350 si se inscrie ca fiind conforma la operatia 240 , dupa care se introduce in linie in postul 240. In cazul in care se constata ca defect raport neconform la pinionul de tahometru sau la cutia diferential, aceasta nu se mai retuseaza.

Cutie declarata neconforma la operatiile 375, 380, 390.

- aceasta se retuseaza in operatia 400. Aici se intra prin portic si se face retusul pentru urmatoarele neconformitati :

lipsa buson golire;

lipsa cala mentinere;

lipsa reniflard;

8 . Cutie declarata neconforma la operatia 400 (strangere neconforma buson de golire) se scoate pe porticul manual si se introduce inca odata in aceeasi operatie.

5.6 Iesirea cutiilor neconforme:

In cazul unor neconformitati pe TFA, intre operatiile 10-90, carterele sunt luate de pe paleta la op 90, iar paleta isi continua drumul pe TFA, informatiile fiind transferate si pe o paleta din linia principala.

In cazul unor neconformitati intre 90 si 130, carterele sunt luate de pe paleta inainte de basculare, iar paleta isi continua drumul pe TFA, informatiile fiind transferate si pe o paleta din linia principala.

Cutiile neconforme in linia principala ajung la operatia 350, unde sunt tratate de retusor, care stabileste daca le recalifica sau le atribuie cartonas rosu.

q Linia de asamblare lucreaza in FIFO:

ESTE INTERZISA scoATEREA paletelor cu cutii de viteze

in curs de asamblare de pe conveiorul de antrenare.

Urmarirea calitatii:

O urmarire a calitatii se face plecand de la informatiile semnalate prin cartonasele gqlbene si rosii.

Cartonasele sunt inscrise automat in eticheta cu memorie imbarcata de pe palete, acestea fiind gestionate de un reprezentant al calitatii din celula tehnica si arhivate 18 luni. Retranscrierea informatiilor de pe cartonase pe registrul DE ÎNREGISTRARE C.G. / C.R. cat si arhivarea este in responsabilitatea reprezentantului calitatii din celula tehnica.

5.8 Plan de supraveghere:

Planul de supraveghere are in componenta:

5.8.1 NIVEL I DE SUPRAVEGHERE

Se bazeaza pe principiul auto - controlului, control secvential, delegat la fabricatie si se face de catre operator care completeaza fisa de relevare SUMEQ conform procedurii D30050-01-006 PQ

In cazul constatarii unei neconformitati este anuntat seniorul sau seful UEL si se utilizeaza instructiunile stabilite de serviciul calitate :

- D40060-02-034PQ identificarea, izolarea, analiza si tratarea produsului NC

- D30040-02-001IL circuitul unui produs NC in atelier

5.8.2 NIVEL II DE SUPRAVEGHERE

Este asigurat permanent de catre seful UEL:

- audit de proces urmarind instructiunea D30050-03-009IL

5.8.3 NIVEL III DE SUPRAVEGHERE

Este asigurat de catre tehnicianul de calitate :

- audit de proces realizat de serv. Calitate este un audit de nivel III urmarind instructiunea D30050-02-005 IL

supraveghere calitate prin SUMEQ: prelucreaza valorile de la nivelele I si III si comunica indicele de conformitate (IQ)

completare matrice QA

5.8.4 NIVEL IV DE SUPRAVEGHERE

Are urmatoarele componente :

- demerite static de cutie conform gamei de demerit stabilita de serviciul Metode Proces, iar modul de prelevare si reactivitatea sunt descrise in procedura D30050-03-016 IL

- audit de proces efectuat de Serviciul Audit Central Uzina conform planului de audit

Fiecare nivel de supraveghere verifica functionarea nivelurilor inferioare, ia masuri pentru buna lor functionare si se intereseaza de rezultatele lor. Un indicator de calitate important este TNC (nr. de neconformitati gasite la fabricant), urmarit in timp prin SUMEQ.

Evolutia calitatii va fi urmarita de catre serviciul calitate care da informatiile responsabililor de planurile de actiune.

Actiunile de animare a calitatii vor fi desfasurate la toate nivelurile ierarhice.

6. PRINCIPII DE APROVIZIONARE

6.1. Amonte

Piesele POE livrate prin camion sunt descarcate in magazia de piese DMD H40 intr-o zona rezervata acestei activitati. Pinioanele, arborele primar, arborele secundar, butucul balador se vor reconditiona in bacuri de plastic pentru a fi plasate pe mobilele din posturi. Pentru celelalte repere se vor utiliza direct ambalajele furnizorilor in mobilele din bord de linie sau in containere plasate pe baze rulante. Stocarea tuturor pieselor si a intregii diversitati poate alimenta linia cu o autonomie de la 1 ora la 3 zile maxim. În toate cazurile furnizorul CKD este responsabil de livrarea componentelor si trebuie sa respecte tactul liniei 100%.

Aprovizionarea zonei se face cu tractorul electric (gaz) si baze rulante in functie de consum.

6.2. Aval

Linia de asamblare Cutie de viteze U2 nu este situata in aproprierea clientului sau: Linia GMP. Ea trebuie sa satisfaca si sa raspunda 100% cererii respectand fluxul de asamblare din UCM pentru SOLENZA si X 90,si pe stoc pentru o zi de productie de GMP-uri

Cutiile sunt dispuse in containere de cate 8 buc. CV. Ele sunt identificate prin etichete corespunzatoare tipului si indicelui. Ele sunt livrate direct in zona de stocare de unde sunt incarcate in camioane pentru a fi transportate in linia de montaj GMP. Trebuie rotit stocul de substitutie pentru a asigura reinoirea.

6.3. Diversitatea pieselor de montat este prezenta in post

Se face aprovizionarea pe unitate de conditionare; unitatea va fi desigilata de operatorul logistic care face aprovizionarea mobilelor dinamice din fiecere post de asamblare manual, dar si a bolurilor vibrante sau stocatoarelor din posturile automate. Fiecare reper este amplasat intr-un loc bine precizat in mobile dinamice, indicat prin etichete de identificare reper situate atat in fata, cat si pe spatele mobilei. El este identificat pentru operator in fata postului de lucru si in spatele postului pentru operatorul logistic. Ambalajele goale sunt eliminate pe ultimul etaj al mobilei dinamice de catre operatori din post sau operatorii logistici sau la cosuri situate in aproprierea liniei.

In cazul in care diversitatea pe piesa de acelasi tip este mai mare de 2, gestiunea pe familie de cutie se face cu mobila dinamica cu lampi, panouri de diversitate sau ecrane diversitate.

In cazul posturilor in care gestiunea diversitatii se face cu mobila dinamica, aceasta este prevazuta cu un automat care va fi capabil sa aprinda lampi in corespondenta cu tipul de cutie care se fabrica. In cazul in care diversitatea in post este mare, este prevazut un panou de ajutor pentru operator care indica corespondenta pieselor cu tipul de cutie de viteze.

6.4. Aprovizionarea postului

Operatorul logistic face o prima trecere pentru aprovizionarea tuturor pieselor in fiecare post si efectueaza alte treceri functie de necesitati. Autonomia posturilor pentru piesele principale este cuprinsa intre 30 min; 120 min; 240 min; 480 min. Deconditionarea ambalajelor va fi facuta de personalul logistic care aprovizioneaza postul.

6.5 Recuperare ambalaje:

Pentru recuperare ambalaje, cartoane, plastice nereutilizabile operatorul are obligatia sa le depoziteze pe ultimul rand din mobila dinamica, iar operatorul logistic sa le elimine din linia de fabricatie. Pentru UCM - urile mari, operatorul logistic are obligatia sa le deplaseze in zona de stocare si pliere a ambalajelor.

7. MOD DE FUNCTIONARE A POSTURILOR MANUALE

7.1 Structura posturilor:

Toate posturile sunt compuse din:

q O pozitionare marcata a locului de efectuare a operatiei

q Dispozitive de asamblare in functie de tip cutie de viteze

q Mijloace de control in functie de tip CV

q Posturi semiautomate functie de proces

q Ambalaje pe sol, pe baze rulante, pe mobile dinamice, pe baze inclinate

q Fise tehnice, de control, schema, de intretinere, de securitate, FIM si FIU

q Panouri, ecrane si mobile dinamice cu lampi pentru gestionare diversitate

q Piese martor sau fotografii reprezentative pentru operatia ce se va realiza

q Cutii rosii pentru piesele neconforme

q Mese, suporti

7.2 Mod de functionare:

Întrucat paletele sosesc in post (impinse de conveiorul actionat electric), acestea sunt oprite in zona de lucru de catre opritoarele situate pe conveior in fiecare post de lucru, astfel incat eticheta de pe paleta sa fie pozitionata perfect deasupra antenei de citire a acestora. Operatorul asteapta citirea etichetei si urmareste mesajele afisate pe ecranul din post. Este interzisa inceperea montajului inainte de afisarea tipului de cutie si afisarea reperelor care trebuie montate (acolo unde este cazul). Apoi operatorul monteaza piesele urmand gama, cu ajutorul dispozitivelor si efectueaza controlul in frecventa stabilita.

Ca urmare a efectuarii unei operatii neconforme, operatorul cheama seniorul din zona pentru a decide daca operatia este buna sau nu. Odata operatia declarata neconforma, operatorul elibereaza paleta din post apasand butonul de culoare neagra pe care este inscris acest lucru, spre postul urmator.

7.3 Descrierea posturilor de asamblare manuale:

OP 10 - Punere carter ambreiaj pe paleta. In acest post operatorul aseaza pe paleta tubul de ghidare, pivotul pentru furca de debreiere si carterul ambreiaj. Apoi pozitioneaza pe carterul ambreiaj burduful de la furca de debreiere si deflectorul de ulei. La schimbarea rafalei, operatorul este atentionat prin aprinderea becului din post si este obligat sa valideze schimbarea de rafala apasand butonul de validare. Piesele sunt aduse in post de catre operatorul de logistica, acesta avand obligatia sa asigure aprovizionarea postului cu reperele necesare conform sinopticului din post.

OP 80 - Montaj cutie diferential pe CED; In acest post, operatorul pozitioneaza cutia diferential pe paleta, apoi monteaza pe aceasta roata de tahometru, monteaza pe CED pinionul si axul de tahometru, dupa aceea pozitioneaza carterul ambreiaj pe paleta, peste cutia diferential; Montajul pieselor se face conform diversitatii din post, diversitate asigurata de afisorul din post si tablourile de diversitate din post. La schimbarea rafalei, operatorul este atentionat prin aprinderea becului din post si este obligat sa valideze schimbarea de rafala apasand butonul de validare. Piesele din post sunt aprovizionate de catre operatorul de logistica , acesta avand obligatia sa asigure aprovizionarea cu piese conform sinopticului din post.

Op 90 - Presare bucsa demaror sau pion demaror pe CED. Operatorul ia carterul ambreiaj de pe paleta si il pozitioneaza pe dispozitivul masinii de presat. Aici preseaza bucsa sau pionul de centrare, in functie de diversitatea afisata pe panoul de diversitate. In cazul cutiilor de viteze pentru motor D, acestea nu impacteaza acest post, pionul de centrare demaror fiind presat la oparatia 100 (automat). La schimbarea rafalei, operatorul este atentionat prin aprinderea becului din post si este obligat sa valideze schimbarea de rafala apasand butonul de validare.

OP 130 - Insurubare prezon K9K. Acest post este specific cutiilor de viteze JH3*053 pentru motoarele K9K (diesel). Operatorul, cu ajutorul masinii electrice de insurubat din post, insurubeaza prezonul autotarodor in carterul ambreiaj.

OP 190 - Montaj componente 1 pe CED. Operatorul monteaza ax furca ½ pe arborele secundar asamblat, monteaza busonul de mentinere ampilaj pe arborele secundar in pozitie stransa, apoi monteaza ansamblul AP/AS/ax furca ½ in carterul ambreiaj. Dupa aceea evacueaza protectorul tub ghidare si monteaza obturatorul pe cutia diferential. La schimbarea rafalelor, efectueaza zipare tip pregatire arbore secundar, pentru verificare tip ampilaj. La inceputul fiecarei cutii de conditionare ax furca ½, se efectueaza zipare. Diversitatea de furca ½ este afisata in tabloul de diversitate din post prin aprinderea ledului corespunzator reperului respectiv. Dupa montaj, operatorul valideaza conformitatea cutiei si elibereaza paleta apasand butonul de validare din post.

OP 200 - Montare componente 2 pe CED. Operatorul monteaza rolele de interblocare 1-2 si 3-4, apoi ax furca 3/4, pozitioneaza stiftul in ax furca ¾, monteaza ax viteza a 5-a pe CED si pozitioneaza furca vit. a 5-a pe paleta. Diversitatea de furci este asigurata de tabloul de diversitate din post prin aprinderea ledurilor corespunzatoare tipului de cutie. Dupa efectuarea operatiei se valideaza conformitatea si se elibereaza paleta, apasand butonul de validare din post. Aprovizionarea pieselor in post se face pe mobile dinamice, de catre operatorul de logistica, in functie de diversitati, conform sinopticului din post.

OP 205 - Montare ax marsarier. Operatorul monteaza axul marsarier asamblat, in functie de diversitatea cutiei de viteze, si apoi il stiftuieste.

ATENTIE: operatorul va trebui sa apese numai o singura data pe butonul dispozitivului de stiftuit, altfel operatia devine neconforma. Apoi efectueaza stiftuire furca ¾, cupleaza in viteza a 3-a, monteaza magnetul si inlatura busonul de mentinere arbore secundar asamblat. Dupa efectuarea operatiei, operatorul valideaza conformitatea si elibereaza paleta catre postul urmator, apasand butonul din post.

OP 220 - Preinsurubare ax comanda. Se aseaza carterul mecanisme pe dispozitivul rotativ, apoi se monteaza axul comanda asamblat si se pozitioneaza levierul de pasaj. Dupa aceea se executa preinsurubarea celor 3 suruburi M8x1,25x30. Apoi indexeaza dispozitivul de prindere.

OP 221 - Stiftuire ax comanda. Operatorul monteaza ansamblu element blocare (element blocare, bucsa de centrare, surub M6x30), strange la cuplu surubul autotarodor M6x30.

OP 222 - Strangere la cuplu. Operatorul monteaza elementul de ungere, reniflardul interior, apoi indexeaza dispozitivul de prindere carter mecanisme si strange la cuplu cele 3 suruburi M8x1.25x30. Dupa aceea aseaza carterul mecanisme pe suport.

OP 223 - Montaj bile si arcuri pe carterul mecanisme. Operatorul ia carterul mecanisme din post si il pozitioneaza pe dispozitivul din post cu orificiile pentru bile asezate in partea de sus. Monteaza cele 3 arcuri si cele 3 bile, apoi le blocheaza prin introducerea dispozitivului de mentinere bile. Apoi aseaza carterul pe paleta de pe rolgangul care le transporta catre operatia 230.

OP 230 - Montaj carter mecanisme pe carter ambreiaj. In acest post opratorul verifica conformitatea carterului ambreiaj in functie de cutia de viteze care se fabrica, citind mesajul afisat pe ecranul afisorului din post. De asemenea, verifica si conformitatea cordonului de loctite de pe CED si, daca nu este conform, il completeaza cu ajutorul pistoletului manual din post. Apoi oparatorul monteaza carterul mecanisme pe carterul ambreiaj, recupereaza dispozitivul de mentinere bile si il trimite pe planul inclinat spre postol 223. Monteaza manual monteaza manual stiftul de mentinere ax marsarier. Apoi monteaza protectorul busonului de umplere, rondela de apasare a 5-a si introduce cutia de viteze in treapta a 3-a. Evacueaza apoi paleta catre postul 223.

OP 280 - Pregatire grup viteza a 5-a. Operatorul trebuie sa astepte ca antena din post sa citeasca eticheta de pe paleta, apoi vizualizeaza mesajul care apare pe ecranul afisorului din post. Acest mesaj ii spune operatorului ce repere sa monteze, in functie de diversitate. Apoi, operatorul monteaza bucsa, pinionul liber, pinionul fix, butucul balador (prins in furca de mentinere) si contactorul marsarier. Dupa aceea, elibereaza paleta din post catre postul urmator. Aprovizionarea pieselor in post intra in obligatia operatorului de logistica.

OP 290 - Presare grup viteza a 5-a. In acest post, operatorul insurubeaza cele doua ogive (pe arborele primar si pe arborele secundar) cu ajutorul masinii de insurubat pneumatice din post, apoi preseaza, pe rand, pinionul fix si butucul balador. Dupa presare, desurubeaza ogivele, recupereaza furca de mentinere si o trimite pe planul inclinat spre operatia 280. Apoi elibereaza paleta spre postul urmator, apasand butonul din post.

OP 300 - Stiftuire furca a 5-a. Operatorul monteaza suportul cablu de ambreiaj depune loctite pe filetul arborelui secundar cu ajutorul pistolului de depunere loctit, monteaza surubul pe arborele secundar, rondela striata a 5-a, piulita pe arborele primar, pozitioneaza stift in ax si furca a 5-a si efectueaza stiftuire furca a 5-a si. Apoi elibereaza paleta spre postul urmator, apasand butonul din post. Aprovizionarea pieselor in postul de lucru se face de catre operatorul de logistica, care are obligatia sa asigure necesarul de piese in post, conform sinopticului.

OP 320 - Montaj capac spate grup viteza a 5-a. Operatorul citeste tabloul de diversitate din post si alege tipul de capac pe care trebuie sa-l monteze. De asemenea, pe tabloul de diversitete din post este afisat si elementul de strangere (prezon sau surub) precum si locatia unde se fixeaza acestea, in functie de tipul de cutie de viteze. Dupa identificarea elementelor de montat, operatorul monteaza garnitura de etansare, capacul de inchidere si suruburile sau prezoanele (in functie de diversitate). In cazul cutiilor de viteze de tip JH3*053, JH3*057, inaitea montarii garniturii de etansare se verifica vizual prezenta stiftul de mentinere ax marsarier apoi se realizeaza strangerea la cuplu suport cablu ambreiaj la cuplul de strangere conform fisei de control. La o frecventa de 1/200 se verifica si contactorul de mers inapoi. Aprovizionarea pieselor in postul de lucru se face de catre operatorul de logistica, care are obligatia sa asigure necesarul de piese in post, conform sinopticului.

OP 360 - Incercarea cutiilor de viteze pe bancul de proba. In acest post alimentarea cu cutii de viteze se face automat. Operatorul citeste mesajele de pe afisorul bancului si respecta intocmai instructiunile afisate pe acesta. Rodajul cutiei se face respectand ordinea afisata pe afisorul cu leduri din post. In cazul conformitatii rapoartelor de transmitere se vor aprinde ledurile de culoare verde, iar daca rapoartele sunt declarate neconforme se vor aprinde ledurile de culoare rosie. De asemenea, daca la sfarsitul ciclului cutia este declarata neconforma, pe afisaj apare scris acest lucru si motivul pentru care cutia a fost declarata neconforma (raportul de transmitere necorespunzator). Daca la sfarsitul ciclului cutia este declarata conforma, acest lucru este afisat si, de asemenea, este aprins un led de culoare verde. Verificarea la zgomot se face auditiv de operator. In functie de conformitatea cutiei de viteze aceasta este trimisa pe conveior fie catre postul urmator, fie catre iesire cutii neconforme, pentru a fi trimisa la retus. Retusul cutiilor de viteze se face conform Procedurii de retus din postul de retus.

Op 380 - Pregatire finala postul 1. Operatorul monteaza capacul cutie diferential si protectorul tahometru, monteaza busonul de golire si garnitura, greseaza axul de comanda in interiorul burdufului, conform fisei de post, apoi lipeste eticheta code bare pe capacul de inchidere, in pozitia mentionata in fisa de post. Dupa efectuarea operatiei, operatorul elibereaza paleta spre postul urmator.

OP 390 - Pregatire finala postul 2. Opertorul monteaza reperele conform FOS-ului din post. Mai intai greseaza furca de debreiere, apoi monteaza rulmentul de presiune, monteaza furca de ambreiaj, monteaza protectorul arborelui primar, montaj racord exterior reniflard si inel toric pe planetara. Diversitatea reperelor in funcie de tipul de cutie se face printr-un tablou de diversitate prevazut cu lampi. Aprovizionarea postului cu piese se face de catre operatorul de logistica. Acesta are obligatia de a aproviziona mobila dinamica aflata in vecinatatea postului iar operatorul aprovizioneaza platourile din post.

OP 430, 440, 450 - Post de descarcare CV asamblata. In acest post, operatorul verifica prezenta urmatoarelor repere: Protector cutie diferential, protector buson de umplere, protector tahometru, rulment de presiune, protector arbore primar, inel zero arbore planetar, conformitate gravare. Dupa aceste verificari, operatorul descarca cutia de viteze de pe paleta si le aseaza in containerul specific, pentru CV de intern, si pe masa de descarcare pentru cutiile de export, la care sa face conditionare la sursa. Dupa incarcarea unui container, operatorul zipeaza etichetele cod bare de pe capacul de tabla si se genereaza automat eticheta GALIA, care se pune pe container, pentru containerele de circuit intern.

OP 500 - Pregatire grup viteza a 5-a. Operatorul ia pinionul fix si liber viteza a 5-a si le aseaza pe dispozitiv pentru ascultare. Porneste dispozitivul si observa acul ceasului comparator (daca are bataie). Daca pinioanele nu prezinta lovituri, acesta le pozitioneaza in cosul special pentru piese bune. Apoi pregateste butucul balador viteza a 5-a, cu arc de mentinere si inel sincron, si le aseaza pe dispozitivul specific din post. Gestionarea diversitatii din post se face conform tabelului de diversitati din post.

Pentru CV JH3*053 si JH3*057, operatorul pregateste ansamblul balador viteza a 5-a pe dispozitivul de lucru, asambland levierele si inelul sincronizator, actioneaza dispozitivul ducandu-l in pozitia de verificare. Dupa confirmare montare corecta, se retrage dispozitivul si se pune ansamblul balador pe carucior.

OP 510 - Detectare lovituri arbore secundar. Operatorul preia arborele secundar conform tipului de cutie, il aseaza pe dispozitivul de detectare a loviturilor. Porneste dispozitivul si observa acul ceasului comparator (daca are bataie). Daca arborele nu prezinta lovituri, operatorul il pozitioneaza pe paleta si evacueaza paleta catre op 540.

OP 520 A - Detectare lovituri pinion liber 1, 2, 3, 4 si arbore primar. Operatorul ridica paleta si o aseaza pe rolgang, apoi completeaza poka-yoke cu 3 inele de siguranta si 4 rondele canelate, selecteaza setul de componente, arbore primar+pinioane viteza 1, 2, 3, 4, le aseaza pe dispozitiv si verifica prezenta loviturilor. Dupa aceea aseaza pinioanele vit. 2, 3, 4 pe paleta si pinionul vit I-a pe arborele secundar.

OP 520 B - Detectare lovituri pinion liber 1, 2, 3, 4 si arbore primar. Operatorul completeaza poka-yoke cu 3 inele de siguranta si 4 rondele canelate, selecteaza setul de componente, arbore primar+pinioane viteza 1, 2, 3, 4, le aseaza pe dispozitiv si verifica prezenta loviturilor. Dupa aceea aseaza pinioanele vit. 2, 3, 4 pe paleta si pinionul vit I-a pe arborele secundar.

OP 540 - Pregatire butuc-balador 3-4. Operatorul monteaza inelul de frictiune uleiat in inelul sincron superior, inelul sincron inferior si aseaza ansamblul pe paleta, pentru deplasare in postul 550. Ia ansamblul butuc-balador 3-4 si monteaza 3 arcuri si 3 galeti in locasurile dintre butuc si balador, apoi aseaza ansamblul pe paleta, pentru deplasare in postul 550.

OP 545 - Pregatire butuc-balador 1-2. Operatorul monteaza inelul de frictiune uleiat in inelul sincron superior, inelul sincron inferior si aseaza ansamblul pe arborele secundar. Ia ansamblul butuc-balador 1-2 si monteaza 3 arcuri si 3 galeti in locasurile dintre butuc si balador, apoi aseaza ansamblul pe arborele secundar.

OP 550 - Asamblare arbore secundar 1. Operatorul aseaza arborele secundar cu pinionul viteza I-a, inele sincronizatoare si de frictiune si balador 1-2 montate pe el pe dispozitivul de presare, cupleaza in viteza I-a, preseaza inelul de oprire, asambleaza rondela canelata, inelul sincron uleiat, asambleaza inelul sincron uleiat, pinionul viteza a 2-a, rondela canelata, preseaza inel de oprire, realizeaza gimnasticarea ansamblului, apoi aseaza arborele secundar asamblat pe paleta. Asambleaza rondela canelata pe AS ass si pinionul viteza a 3-a, apoi evacueaza paleta catre postul urmator.

OP 560 - Asamblare arbore secundar 2. Operatorul aseaza arborele secundar asamblat pe dispozitivul de presare, asambleaza rondela canelata, inelul sincron uleiat, butucul balador 3-4 asamblat, cupleaza in viteza a 3-a, aseaza inelul sincron uleiat, pinionul viteza a 4-a, rondela de apasare uleiata si realizeaza gimnasticarea ansamblului, apoi aseaza arborele secundar asamblat pe rolgang.

Pentru operatiile de strangere (op 130 - strangere prezon K9K si op 320 - strangere suport cablu ambreiaj).

Masinile de insurubat electrice sunt legate la o cutie de capete ce are ca functiune schimbarea programului de strangere in functie de capul de cheie selectionat sau in functie de secventa programata pentru tipul de cutie specific.

Operatorul realizeaza operatia de strangere pana la validarea cuplului. În acest sens el este ajutat de diodele pozitionate pe corpul masinii de insurubat.

Diodele verzi: insurubare buna, operatorul lasa masina de insurubat sau selecteaza un alt cap de cheie.

![]()

![]() Diodele

rosii: insurubare gresita; in acest caz

operatorul trebuie sa urmeze procedura urmatoare:

Diodele

rosii: insurubare gresita; in acest caz

operatorul trebuie sa urmeze procedura urmatoare:

Ø Însurubare gresita aNULARE defect desurubare si reinsurubare:

![]()

Daca este bine SFÂRSIT OPERATIE

![]()

![]() Daca este gresit ANULARE DEFECT DESURUBARE COMPLETA SI

SCHIMBARE COMPONENTA (surub, prezon)

Daca este gresit ANULARE DEFECT DESURUBARE COMPLETA SI

SCHIMBARE COMPONENTA (surub, prezon)

Ø Însurubare buna

![]()

q Daca este bine SFÂRSIT OPERATIE

8. MOD DE FUNCTIONARE A POSTURILOR AUTOMATE

Posturile automate inlocuiesc posturile manuale, avand ca functionalitate asigurarea procesului . Ele autorizeaza conformitatea operatiei inscriind in eticheta dinamica rezultatul (proces conform sau neconform).In funcie de rezultatul procesului, daca acesta este neconform, cutia respectiva este etichetata automat cu cartonas rosu si va trece prin toate posturile din aval fara sa permita vreo interventie asupra ei.

8.1. Descrierea posturilor automate

- OP 20 Presare bucsi centrare CED/CM. Acest post efectueaza presarea automata a bucsilor de centrare intre cele doua semicartere. Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic.In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica) , neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui bol vibrant pe care operatorul de logistica il incarca atunci cand este nevoie.

- OP 30 Presare/sertizare rulment D51. Acest post efectueaza presarea automata a rulmentului D51 (pentru arborele secundar). Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic. In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. De asemenea, dupa ce se efectueaza operatia de presare a rulmentului, se trece la operatia de sertizare a acestuia, in patru puncte. Alimentarea postului se face automat, cu ajutorul unui alimentator special, pe care operatorul de logistica il incarca atunci cand este nevoie (primeste mesaj pe afisorul din post).

- OP 40 Presare rulment D68. Acest post efectueaza presarea automata a rulmentului D 68 (pentru cutia diferential). Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic. In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui alimentator special, pe care operatorul de logistica il incarca atunci cand este nevoie(primeste mesaj pe afisorul din post).

- OP 50 Presare tub ghidare si inel oprire rulment D68. Acest post efectueaza presarea automata a inelului de oprire pentru rulmentul D 68. Dupa aceea, are loc presarea tubului de ghidare. Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic.In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui alimentator special, pe care operatorul de logistica il incarca atunci cand este nevoie(primeste mesaj pe afisorul din post).

- OP 60 Presare rulment D130. Acest post efectueaza presarea automata a rulmentului D 130 (pentru cutia diferential). Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic. In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica) , neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui alimentator special, pe care operatorul de logistica il incarca atunci cand este nevoie(primeste mesaj pe afisorul din post).

- OP 100 Presare cutie diferential. Acest post efectueaza presarea automata a cutiei diferential pe carterul ambreiaj. Dupa presarea cutiei diferential se preseaza si inelul de oprire pe arborele planetar al cutiei diferential. Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic. In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica) , neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului cu inele de siguranta sa face automat se face automat, cu ajutorul unui alimentator special, pe care operatorul de logistica il incarca atunci cand este nevoie(primeste mesaj pe afisorul din post).Cutiile diferential insotesc carterulambreiaj din postul 80.

- OP 110 Presare pivot si simering D56. Acest post efectueaza presarea automata a pivotului pentru furca de debreiere si a simeringului de etansare a cutiei diferential. Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic.In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica) , neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui alimentator special, pe care operatorul de logistica il incarca atunci cand este nevoie(primeste mesaj pe afisorul din post). Pivotul insoteste paleta din operatia 10.

- OP 120 Presare bucsi centrare fata motor. Acest post efectueaza presarea automata a bucsilor de centrare pe fata motor. Procesul de presare este supravegheat de un dispozitiv de control tip METROLOGIC, care inregistreaza efortul de presare si cursa de presare si le afiseaza pe un afisor electronic.In cazul neconformitatii procesului, (efort mai mare sau mai mic, cursa mai mare sau mai mica), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui bol vibrant pe care operatorul de logistica il incarca atunci cand este nevoie (cand primeste mesaj pe afisorul din post).

- OP 125 Insurubare prezon cuplare motor. Acest post efectueaza insurubarea automata a prezonului de cuplare pe motor. In cazul neconformitatii procesului, (insurubare necorespunzatoare), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. Alimentarea postului se face automat, cu ajutorul unui bol vibrant pe care operatorul de logistica il incarca atunci cand este nevoie.(cand primeste mesaj pe afisorul din post).

- OP 130 Control insurubare prezon cuplare motor si insurubare prezon K9K. In acest post are loc controlul automat al prezonului de cuplare motor printr-un senzor de distanta care trimite meajul citit la automatul din post. Neconformitatea operatiei este inscrisa in eticheta dinamica a paletei si cutia este etichetata cu cartonas rosu.

- OP 145 Citire automata a etichetei de pe paleta. Postul lectureaza automat datele de pe eticheta dinamica a paletei din TFA si le transmite automatului din postul 160 pentru inscrierea lor in eticheta de pe paleta liniei principale, paleta pe care trebuie returnat carterul ambreiaj asamblat.

- OP 160 Returnare carter ambreiaj de pe paleta de TFA pe paleta de linie principala. In acest post are loc rasturnarea automata carterului.

- OP 210 Depunere cordon threebond pe carterul ambreiaj. Acest post depune automat cordonul de threebond pe CED in functie de tipul de cutie care este citit pe eticheta dinamica a paletei din post. De asemenea, controleaza automat prezenta rondelei de apasare viteza a 4-a, prezenta magnetului si diversitatea furcii viteza a 5-a. Tot in acest post are loc gresarea baladoarelor ½ si ¾.

- OP 240 Control zavoarare axe furci. In acest post are loc controlul automat al prezentei rolelor de zavorare pentru axe furci. In cazul neconformitatii procesului (lipsa role de blocare), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu.

- OP 260 Strangere la cuplu suruburi de contur. In acst post are loc srangerea automata suruburilor de contur. Postul este prevazut cu 16 brose tip GEORGES RENAULT. Alimentarea postului se face automat, cu ajutorul unui bol vibrant si al unui distribuitor automat pentru suruburile de contur. Aprovizionarea cu suruburi se face de catre operatorul de logistica (atunci cand primeste mesaj pe afisorul din post).

- OP 310 Strangere automata a grupului viteza a 5-a. Acest post efectueaza insurubarea automata a grupului viteza a 5-a si a contactorului marsarier. In cazul neconformitatii procesului (insurubare necorespunzatoare), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu. De asemenea, acest post realizeaza gresarea automata a baladorului viteza a 5-a.

- OP 330 Strangere la cuplu capac inchidere grup viteza a 5-a. Acest post efectueaza insurubarea automata capacului de inchidere a grupului viteza a 5-a, folosind o masina de strans cu 3 brose. In cazul neconformitatii procesului (insurubare necorespunzatoare), neconformitatea este inscrisa in eticheta dinamica si cutia este etichetata cu carton rosu.

- OP 375 - Gresare caneluri. In acest post se face gresrea automata a canelurilor.

- OP 400 Strangere buson de golire si debridare paleta. Acest post efectueaza strangerea automata a busonului de golire ulei si debridarea automata a cutiei de pe paleta. Neconformitatea operatiei (insurubare necorespunzatoare sau debridare necorespunzatoare) este inscrisa in eticheta dinamica a paletei si cutia este etichetata cu cartonas rosu.

- OP 410 Gravare CV. In acest post are loc gravarea cutiei de viteze. In funcie de datele citite pe eticheta dinamica, postul efectueaza automat gravarea in locul destinat acestei operatii, conform standardelor RENAULT.

- OP 420 - Decrosare. Citire eticheta si decrosare in SIP.

9. ZONA DE DEMERITE

Zona de demerit va fi alimentata cu cutii de viteze provenind din linia de fabricatie sau de la clientul intern. Frecventa de prelevare a cutiilor de viteze este de 1/1000 CV. Cutia de viteze este prelevata de operatorul care efectueaza demeritul. Postul de demerit este amplasat in interiorul liniei, pentru a-i permite operatorului sa recupereze o cutie buna la iesirea din linia de montaj (in cel de-al doilea post de descarcare). Rezultatul operatiei de demerite se completeaza in fisa de demerite si se preia de catre Seviciul Calitate, prin intermediul reprezentantului acestuia in linie. Apoi operatorul care face operatia de demerit va trece la recuperarea pieselor care vor fi remontate in linie, conform listei de piese recuperabile afisata in postul de demerit.

10. ZONA DE EXPERTIZA SI RETUS

Cutiile de viteze cu cartonas rosu sunt expertizate apoi demontate, iar piesele sunt reciclate dupa decizia comitetului de expertiza (tehnician calitate, tehnician metode, tehnician fabricatie). Lista pieselor care nu mai pot fi reciclate este afisata in postul de expertiza si retus.

Cutiile de viteze cu cartonas galben sunt expertizate si retusate, apoi recalificate prin intermediul SIP.

Informatiile inscrise pe cartonasele galbene sau rosii sunt transferate pe fisa de

evidenta de reprezentantul celulei tehnice. Cartonasele sunt conservate 18 luni de catre tehnicianul de calitate.

Fisele de analiza sunt conservate 5 ani de serviciul calitate (norma 0010415/..M)

Ca urmare a aplicarii unui cartonas rosu, dupa demontare in zona de expertiza piesele bune si curate sunt reciclate in posturile de asamblare cu ajutorul unui carucior specific. Receptia pieselor in post este facuta de operatorul senior, dupa ce piesele au fost validate de comitetul de expertiza. Piesele defecte sunt returnate la furnizor, pentru analiza, fiind depuse in containerul de piese neconforme (de culoare rosie) si contabilizate.

Pentru demontare, operatorul va utiliza dispozitivele din dotare din zona de expertiza.

11. SISTEMUL DE INFORMARE

Filmul de fabricatie trebuie sa raspunda la urmatoarele functiuni :

11.1 Gestiunea filmului:

Acest film cuprinde ordinea de fabricatie pentru reperele date ce poate fi modificat ca urmare a evolutiei (ex. reper nou). El va fi introdus lansatorul de organe, care este singura persoana ce poate introduce sau modifica filmul de fabricatie. In cazul in care se prevaleaza o cutie de viteze pentru demerit, dupa ce s-a stabilit care tip de cutie va fi prevalat, lansatorul de organe va suplimenta filmul de fabricatie cu un OF cu acel tip de cutie pentru a realiza numarul de cutii de viteze cerut.

11.2 Trasabilitate

Gravarea cutiei de viteze in operatia 410 si lipirea etichetei cod bare pe capacul de inchidere viteza a 5-a , in operatia 380, permit trasabilitatea cutiei in linia de asamblare si la client. Ele asociaza:

Tipul cutiei de viteze, reperul, seria si site-ul unde a fost produsa.

12. CURATENIA

Atelierul este curatit de doua ori pe zi , in permanenta, cu o masina de spalat manipulata de un operator din serviciul administrativ.

Despre curatenia atelierului se va discuta in reuniunile UEL-urilor.

Curatirea paletelor (TFA si LP ) se va face o data pe saptamana de catre fabricant.

Evacuarea deseurilor (ambalaje carton si hartie) este asigurata de compartimentul

LOGISTICA.

Piesele disponibile in posturi pe mobile in bord de linie, trebuie sa fie curate si uscate si gata sa fie utilizate.

La un repaus mai mare de doua ore, piesele vor fi acoperite (capace in cazul ambalajelor din carton, folii de plastic etc.)

=> ansamblul curateniei in atelierul de asamblare este exigenta: este in responsabilitatea sefului de atelier.

13. ARANJAREA ECHIPAMENTELOR, PIESELOR ÎN POST

Utilajele, echipamentele de control, etaloanele sunt aranjate in suporti specifici pe

mobilier.

Piesele in posturi se vor monta direct din unitatea de conditionare fara alte manipulari: termoformate, cartoane, ambalaje specifice.

14. INTRETINERE

14.1 Transabilitate

In celula de intretinere sunt evidentiate :

Planurile echipamentelor si masinilor

Planurile electrice

Contractele de mentenanta

Piese de schimb

15. PROTECTIE:

Subansamblele preasamblate in asteptare de a fi asamblate vor fi protejate cu o folie de plastic.

La livrarea cutiilor in linia de GMP, orificiile de la pinionul tahometru, busonul de umplere, cutia diferential, preculm si canelurile arborelui primar sunt obturate cu protectoare din plastic.

Cutiile de viteze in curs de asamblare raman sub huse in post in timpul schimbarii echipelor de lucru si in week-end.

La sfarsitul schimbului si in week-end piesele sunt protejate, echipamentele, aparatura de control si de masura sunt protejate in conditionarea lor.

16. LANT DE ETALONARE:

Periodicitatea de etalonare a aparatelor si echipamentelor de control este mentionata in fisele de viata, intocmite de Serv. Metrologie DMD.

O eticheta (procedura D310-02-004 IL) lipita pe aparate sau pe echipamentele de control indica data de etalonare si mentioneaza data urmatoarei interventii.

Lantul de etalonaj este pilotat de metrologia DQ.

Etalonarea masinilor de insurubat este realizata de mentenanta la sesizarea

tehnicianului de fabricatie din celula de tehnica care este garantul calitatii mijloacelor (CAM, CPK) .

17. PIESE NECONFORME

Ambalajele rosii vor fi amplasate in apropierea posturilor pentru a depune piesele

neconforme, seniorul liniei identifica natura defectului piesei ca urmare a unei expertize. Reactivitatea trebuie sa fie imediata in cazul pieselor neconforme dintr-un lot nou.

Natura defectului este mentionata pe o eticheta (alba cu dunga rosie) care insoteste piesa neconforma.

Piesele neconforme sunt ridicate la sfarsitul schimbului de serviciul calitate si sunt depozitate pentru a fi analizate de comitetul de expertiza.

Dupa analiza, piesele sunt fie returnate la furnizor, fie distruse, fie reciclate.

18. DOCUMENTATIE IN POSTURI :

In fiecare post de lucru trebuie sa se gaseasca documentatia urmatoare :