CALIBRE - NOTIUNI GENERALE. CLASIFICARE

În constructia de masini, calitatea integrala a unui produs este determinata de valorile reale/efective ale unor caracteristici specifice acestuia (chimice, mecanice si geometrice) - caracteristici care trebuie evaluate prin operatii de inspectie, cu ajutorul unor mijloace tehnice adecvate.

Terminologia specifica calitatii este definita in standardele SR ISO 8402:1995 "Managementul calitatii si asigurarea calitatii - Vocabular", inlocuit ulterior cu SR EN ISO 9000:2001 (2006 ultima editie) "Sisteme de management al calitatii - Principii fundamentale si vocabular", din care s-au extras urmatoarele notiuni:

|

Calitate |

► Ansamblul de caracteristici ale unei entitati care ii confera acesteia aptitudinea de a satisface necesitatile exprimate - SR ISO 8402 Entitate: ceea ce poate fi descris si luat in considerare in mod individual, respectiv o activitate sau un proces, un produs, o organizatie, un sistem sau o persoana |

|

► Masura in care un ansamblu de caracteristici intriseci indeplineste cerintele - SR EN ISO 9000:2001 (2006) Cerinta: Nevoie sau asteptare care este declarata, in general implicita sau obligatorie |

|

|

Caracteristica |

Trasatura distincta O caracteristica poate fi intrinseca sau atribuita. O caracteristica poate fi calitativa sau cantitativa. Exista diferite clase de caracteristici: - fizice, de exemplu: caracteristici mecanice, geometrice, electrice, chimice sau biologice - senzoriale, de exemplu: referitoare la miros, pipait, gust, vaz, auz; - comportamentale, de exemplu: curtoazie, onestitate, sinceritate; - temporale, de exemplu: punctualitate, fiabilitate, disponibilitate; - ergonomice, de exemplu: caracteristici psihologice sau referitoare la securitatea individului; - functionale, de exemplu: viteza maxima a unui vehicul |

|

Caracteristica a calitatii |

Caracteristica intriseca a unui produs, proces sau sistem referitoare la o cerinta "Intrinsec" reprezinta prezenta in ceva a unei caracteristici in special permanenta O caracterisitica atribuita unui produs, proces sau sistem nu este o caracteristica a calitatii acelui produs, proces sau sistem |

|

Inspectie |

Activitate cum ar fi masurarea, examinarea, incercarea sau verificarea cu un calibru a uneia sau a mai multor caracteristici ale unei entitati si compararea rezultatelor cu conditiile specificate in scopul de a stabili daca este realizata conformitatea (indeplinirea unei cerinte) pentru fiecare caracteristica - SR ISO 8402 |

|

Evaluare a conformitatii prin observare si judecare insotite, dupa caz, de masurare, incercare sau comparare cu un calibru - SR EN ISO 9000:2001 (2006) |

Pentru inspectia produselor in cazul productiei de serie mare si de masa (unde este neeconomic sa se utilizeze mijloace de masurare) se utilizeaza niste mijloace tehnice denumite calibre.

Utilizarea calibrelor prezinta o serie de avantaje si anume:

Þ mareste productivitatea operatiilor de inspectie (se pot asigura productivitati comparabile cu cele ale ritmului de prelucrare al pieselor);

Þ usureaza munca depusa de inspector (controlor);

Þ inlatura erorile de citire - la inspectia cu ajutorul calibrelor nu se stabileste valoarea numerica a caracteristicii de calitate inspectate (de exemplu, dimensiunea), ci se stabileste numai daca aceasta este executata in limitele prescrise pe desen si prin urmare se constata daca produsul este conform sau neconform;

Þ asigura interschimbabilitatea produselor fabricate, deoarece, la controlul cu calibre, erorile de masurare sunt oarecum dirijate, iar partea 'trece' a calibrului verifica si functionalitatea piesei, pentru ca aceasta parte materializeaza, in general, piesa conjugata piesei inspectate.

Fiind mijloace de inspectie, calibrele trebuie sa fie executate la precizii mult mai ridicate decat cea a produselor pe care le verifica.

În functie de marimea dimensiunilor nominale si de precizia (toleranta) acestora, toleranta calibrului, in general, trebuie sa fie egala cu 1/3 pana la 1/10 din toleranta la dimensiune a piesei inspectate.

Clasificarea calibrelor se poate realiza dupa mai multe considerente, respectiv:

Dupa tipul suprafetei care se verifica, adica suprafete interioare si respectiv suprafete exterioare :

- calibre pentru alezaje, de exemplu calibre tampon, vergea, sferice etc.;

- calibre pentru arbori, de exemplu calibre inel, potcoava, furca etc.;

Dupa domeniul de utilizare:

- calibre de lucru, utilizate de operator (muncitor) in decursul fabricarii produsului;

- calibre de control, utilizate de inspector/controlor in cadrul firmei producatoare;

- calibre de receptie, utilizate de beneficiarul produselor respective ;

- contracalibre, folosite pentru verificarea calibrelor.

Dupa forma suprafetei active (partea de lucru) a calibrului:

- calibre complete, cu ajutorul carora se verifica

atat precizia dimensionala cat si cea de forma;

- calibre complete, cu ajutorul carora se verifica

atat precizia dimensionala cat si cea de forma;

- calibre incomplete, utilizate numai pentru verificarea preciziei dimensionale.

Dupa constructie:

- calibre monobloc, realizate integral din acelasi material;

- calibre asamblate, la care partea activa se realizeaza din otel special, iar corpul din alt material;

Dupa posibilitatea de modificare a dimensiunii controlate:

- calibre fixe, cu dimensiuni constante;

- calibre reglabile, cu dimensiuni reglabile pentru compensarea uzurii;

Dupa numarul limitelor de masurare:

- calibre simple, cu o limita de masurare;

- calibre duble, cu doua limite de masurare;

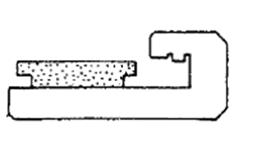

Dupa modul de dispunere a partilor active:

- calibre unilaterale, cu o singura limita de masurare sau cu doua limite de masurare;

- calibre bilaterale,

avand repartizate cele doua limite de masurare de o parte si de alta a calibrului;

- calibre bilaterale,

avand repartizate cele doua limite de masurare de o parte si de alta a calibrului;

Dupa destinatie:

- calibre pentru piese cilindrice netede;

- calibre pentru piese conice netede;

- calibre pentru filete;

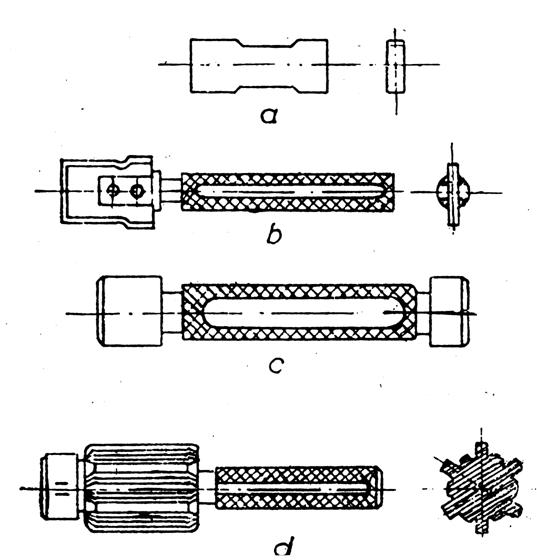

- calibre pentru imbinari cu pene paralele si disc;

- calibre pentru ajustaje canelate;

- calibre pentru ajustaje plane;

- calibre pentru controlul adancimii/inaltime;

- calibre pentru controlul distantei unui alezaj fata de o baza;

- calibre pentru controlul distantei dintre alezaje;

- calibre pentru controlul profilelor (calibre sablon).

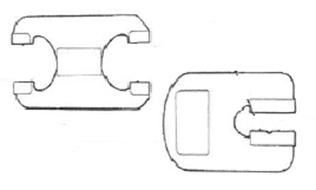

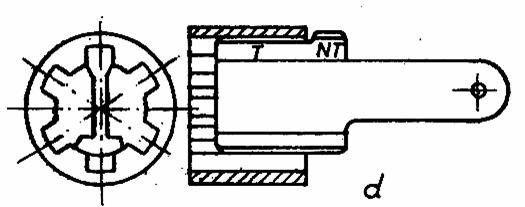

a - calibru plat pentru verificarea largimii golurilor butucilor canelati

b - calibru plat pentru verificarea diametrului exterior al butucilor

c - calibru tampon pentru verificarea diametrului interior al butucilor

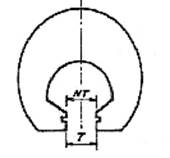

d - calibru complex T (calibru functional, care verifica limita de maximum de material) pentru verificarea abaterilor pasului circular, paralelismul dintilor si canelurilor fata de axa imbinarii, coaxialitatea dintre dinti si caneluri fata de axa imbinarii, abaterilor profilului dintilor si a canelurilor (STAS 11374/1-80) in cazul butucilor canelati

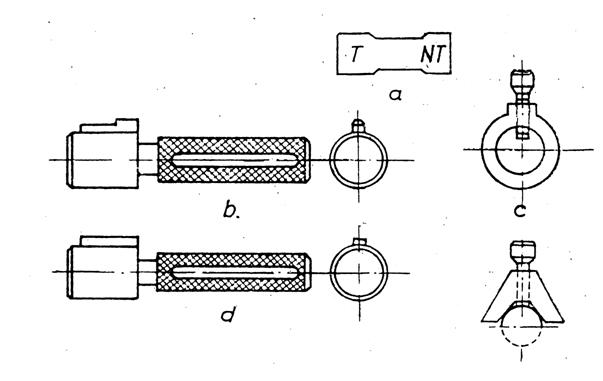

a - calibru potcoava/furca pentru verificarea grosimii

dintilor arborilor

a - calibru potcoava/furca pentru verificarea grosimii

dintilor arborilor

b - calibru potcoava/furca pentru verificarea diametrului exterior al arborilor canelati

c - calibru complex T (calibru functional, care verifica limita de maximum de material) pentru verificarea abaterilor pasului circular, paralelismul dintilor si canelurilor fata de axa imbinarii, coaxialitatea dintre dinti si caneluri fata de axa imbinarii, abaterilor profilului dintilor si a canelurilor arborilor canelati

d - calibru special pentru verificarea excentricitatii (dintre suprafata exterioara si suprafata interioara) la butucii canelati

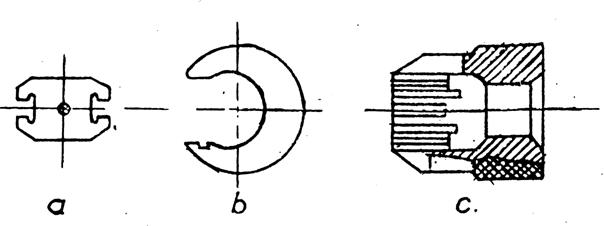

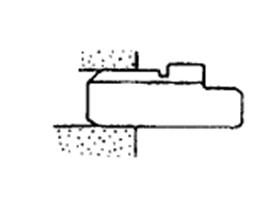

a - calibru plat pentru verificarea latimii canalului de pana

b - calibru tampon cu o pana in doua trepte pentru verificarea adancimii canalului de pana la butuc

c - calibru inel cu o pana in doua trepte pentru verificarea adancimii canalului de pana la arbore

d - calibru tampon complex (calibru functional, care verifica limita de maximum de material), cu o pana pentru verificarea simetriei canalului de pana la butuc

e - calibru prisma complex (calibru functional), cu pana pentru verificarea simetriei canalului de pana la arbore (STAS 7439-76, 7440-76)

|

|

|

|

|

|

|

|

|

|

MATERIALUL din care se executa partea activa a calibrului este, in general, din otel de cementare (datorita uzurii acestuia) - la calibrele de dimensiuni mai mari.

Calibrele mai mici, unde apare pericolul patrunderii cementarii pe toata sectiunea acestora, se confectioneaza din oteluri de calire.

Sunt indicate urmatoarele materiale pentru executia partilor active a calibrelor:

otel pentru rulmenti: RUL 1 STAS 1456/1-80

otel carbon de scule: OSC 10, OSC 11 sau OSC 12 STAS 1700-80

otel aliat de scule: 90 VMn 18 sau 200 Cr 120 STAS 3611-86

otel carbon de calitate pentru cementare OLC 10 sau OLC 15 STAS 880-80

se admit si alte oteluri calitativ echivalente

calibrele potcoava pentru diametre peste 100 mm pot avea partea activa (corpul) executata prin turnare din fonta FC 200 STAS 568-82

Semifabricatele pentru calibrele executate prin forjare, matritare, turnare sau alte procedee tehnologice similare se supun detensionarii, pentru a nu interveni deformatii ulterioare.

De asemenea, toate calibrele executate dintr-o bucata si piesele componente active ale calibrelor din mai multe bucati, se supun unui tratament de imbatranire.

DURITATEA suprafetelor active ale calibrelor trebuie sa fie de 58.62 HRC.

Duritatea corpului calibrelor potcoava trebuie sa fie de minim 40 HRC.

Pentru marirea rezistentei la uzura, partile active ale calibrelor pot fi supuse unui tratament de cromare dura sau alt procedeu de durificare superficiala. Ele pot fi, de asemenea, placate cu aliaje dure.

La calibrele supuse carburarii, grosimea stratului de carburare, dupa rectificare, trebuie sa fie de minim 0,5 mm, conform STAS 2500/1-85

Suprafetele active ale calibrelor pentru verificarea pieselor executate in treapta de toleranta IT9 inclusiv, vor avea rugozitatea Ra 0,2 mm; peste IT9, vor avea rugozitatea Ra 0,4 mm.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |