Constructia pistonului

Pistonul indeplineste urmatoarele functii:

- capul pistonului preia forta de presiune dezvoltata prin arderea amestecului aer-combustibil si o transmite bielei, care la randul ei o transmite mai departe arborelui cotit, prin intermediul boltului;

- ghideaza piciorul bielei in interiorul cilindrului

- etanseaza camera de ardere, prevenind scaparea fluidului de lucru spre carter si patrunderea uleiului in exces din carter spre camera de ardere

Constructia pistonului trebuie sa satisfaca unele conditii, cum ar fi: adaptabilitatea la conditii de functionare diferite, prevenirea gripajului, functionarea silentioasa a motorului, masa redusa, rezistenta mare la solicitari mecanice si termice, reducerea consumului de ulei si a emisiilor poluante.

Aceste conditii implica rezolvarea unor probleme care apar atat in ceea ce priveste constructia pistoanelor cat si in ceea ce priveste materialele din care sunt fabricate. De multe ori aceste probleme sunt contradictorii (de ex. masa redusa si proprietati mecanice foarte bune).

Criteriile privind alegerea solutiilor constructive si a materialelor trebuie stabilite cu grija pentru fiecare tip de motor, in functie de conditiile de functionare ale acestuia.

Conditiile de lucru ale pistonului si cerintele pe care acestea le impun in proiectarea, fabricarea si alegerea materialului sunt urmatoarele:

a) Solicitari mecanice:

- Capul pistonului si zona camerei de ardere din piston

- la m.a.s. presiuni maxime de 5-9 MPa

- la m.a.c. presiuni maxime de 8-18 MPa si chiar mai mari

- Mantaua pistonului:

- asupra mantalei pistonului actioneaza o forta normala avand o valoare egala cu 6-8% din forta maxima de presiune

- Locasurile pentru bolt

- presiunea de contact admisibila este dependenta de temperatura

Aceste conditii de lucru impun urmatoarele cerinte pentru piston:

- rezistenta foarte buna la solicitari statice si dinamice mari la temperaturi inalte

- rezistenta buna la presiune de contact in locasurile boltului

- deformatie plastica mica

Solutiile constructive sunt:

- realizarea unui piston avand pereti cu o buna rezistenta mecanica, cu linii de curent continue si care sa asigure o buna evacuare a caldurii

- asigurarea calitatii suprafetei inerioare a locasurilor pentru bolt

- capul pistonului tip ferrotherm, fabricat din otel

Materialele recomandate sunt:

- aliaj Al-Si pentru turnare, tratate termic sau intarite prin precipitare

- alame speciale turnate sau forjate

- bronz

b) Solicitari termice

- in camera de ardere temperatura medie a fluidului de lucru este de 1300 K.

- temperatura capului pistonului si a peretilor camerei de ardere din cap este de 500-700 K pentru aliaje de aluminiu si de 650-800K pentru materiale feroase

- in locasurile boltului temperatura este de 420-530 K, iar in zona mantalei de 400-450 K

In aceste conditii pentru piston se impun urmatoarele cerinte:

- mentinerea rezistentei mecanice si a duritatii la temperaturi inalte

- conductivitate termica mare

Solutii constructive:

- realizarea unui piston cu o buna conductivitate termica in sectiune transversala

- pistoane cu canale de racire in interiorul capului

Materialele recomandate sunt cele prezentate la punctul a

c) Forte mari de inertie date de masele aflate in miscare de translatie datorita accelaratiilor mari ale pistonului

Cerintele pentru piston sunt:

- masa redusa pentru a micsora fortele de inertie si momentele date de acestea

Solutia constructiva este realizarea unui piston usor, cu utilizarea la maximum a caracteristicilor materialului

Materialul recomandat este aliaj Al-Si compact.

d) Frecare de alunecare

- apare la canalele pentru segmenti, in zona mantalei si in locasurile boltului. In unele situatii ungerea este nesatisfacatoare.

Pistonul trebuie sa satisfaca urmatoarele cerinte:

- materialul trebiue sa aiba proprietati bune de alunecare si o rezistenta buna la uzura

- tendinta redusa de gripare

Prin solutiile constructive care trebuie alese se urmareste:

- marirea suprafetei de frecare, cu realizarea unei distributii uniforme a presiunilor de contact

- fabricarea unei mantale cu o forma exterioara care sa permita instalarea unui regim hidrodinamic de ungere

- introducerea unor insertii in canalele pentru segmenti

e) Schimbarea zonei de contact dintre piston si cilindru, de o parte si de alta a cilindrului, in planul de oscilatie a bielei

Cerintele pentru piston sunt:

- reducerea zgomotelor prin eliminarea bataii pistonului atat la temperaturi inalte cat si la temperaturi joase

- prevenirea aparitiei fenomenului de cavitatie in pelicula de ulei dintre piston si cilindru si preveniorea socurilor

Solutii constructive:

- reducerea jocurilor la cald dintre piston si cilindru

- proiectarea unei mantale elastice, cu o forma optimizata a pistonului

- realizarea unor degajari in zona locasurilor pentru bolt

Materialele trebuie sa aiba un coeficient de dilatare redus. Se pot utiliza aliaje Al-Si eutectice sau hipereutectice.

S-a constatat ca cerintele impuse de functionarea diverselor motoare cu ardere interna sunt cel mai bine satisfacute de aliajele Al-Si.

In cazurile in care se utilizeaza pistoane din otel, se vor lua masuri speciale pentru racirea acestora.

Proiectarea formei constructive a pistonului trebuie facuta cu atentie, in scopul reducerii masei acestuia si asigurarii unei raciri eficiente.

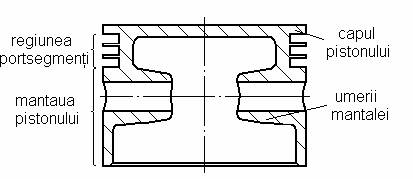

Constructia generala a pistonului este prezentata in figura 3.39.

Figura 3.22

Tendinta actuala este aceea de a mari viteza medie de deplasare a pistonului, de aceea este necesara reducerea masei pistonului si micsorarea inaltimii de compresie. Lungimea pistoanelor pentru motoare care au viteza mare de deplasare a pistonului, raportata la diametrul alezajului, este mai mica decat cea a motoarelor cu viteza medie de deplasare a pistonului.

Inaltimea de compresie influenteaza inaltimea motorului si masa pistonului. Reducerea inaltimii de compresie nu trebuie insa sa afecteze fiabilitatea pistonului.

Regiunea portsegmenti (RPS) si segmentii reprezinta o etansare mobila intre camera de ardere si carter. Lungimea regiunii poertsegmenti este determinata de numarul si inaltimea segmentilor si de distanta dintre canalele segmentilor.

Setul de segmenti care se monteaza pe un piston este alcatuit, cu foarte putine exceptii, din doi segmenti de compresie si un segment de ungere.

Distanta de la marginea superioara a capului pana la canalul segmentului de foc depinde de presiunea din camera de ardere si de regimul de temperaturi al pistonului. Distanta pana la urmatoarele canale este mai mica deoarece regimul de presiuni si temperaturi este mai scazut.

Arhitectura capului difera la pistoanele pentru m.a.s. fata de cele pentru m.a.c..

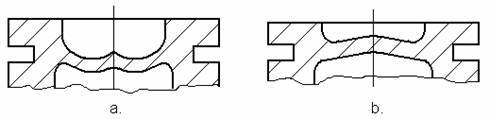

Cateva solutii constructive pentru capul pistonului la m.a.s. sunt prezentate in figura 3.40.

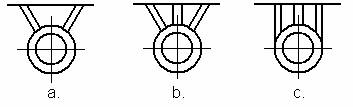

Figura 3.23

Varainta clasica pentru m.a.s. este cea cap plat (fig. 3.40a), avantajoasa si din punct de vedere al simlicitatii constructiei. Capul de forma concava (fig. 3.40b) are dezavantajul ca in camera de ardere din piston se acumuleaza ulei, care prin ardere formeaza produsi care se depun pe suprafetele pieselor si produc perturbatii in functionarea motorului. Forma bombata (fig. 3.40c) are avantajul ca transforma solicitarea capului intr-una de compresiune, dar se mareste suprafata de contact cu gazele fierbinti din cilindru si se complica tehnologia de fabricatie. La m.a.s. cu injectie directa, deoarece se scurteaza timpul in care trebuie sa se formeze amestecul aer-combustibil, este necesar sa se intensifice miscarea fluidului in cilindru, scop in care se adopta varianta cu cap profilat (fig. 3.40d)

La m.a.c. cu camera de ardere divizata se adopta solutia cu cap plat (fig. 3.40a).

In cazul m.a.c. cu injectie directa injectia de motorina are loc spre sfarsitul cursei de comprimare, in vecinatatea p.m.i.. Pentru ca jetul sa nu ajunga in contact cu capul pistonului camera de ardere din piston are forma de cupa (fig. 3.41a) sau are foram jetului (fig. 3.41b)

Figura 3.24

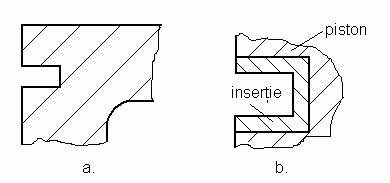

Protectia termica a canalului primului segment se poate face in mai multe moduri:

- plasarea suprafetei inferioare a capului deasupra canalului segmentului de foc, cu o raza mare de racordare intre aceasta si peretele interior al pistonului (fig. 3.24a)

- montarea unor insertii inelare (fig. 3.24b)

Figura 3.25

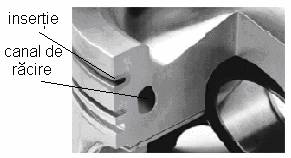

- montarea unor insertii inelare si practicarea unor canale pentru racirea capului (fig. 3.26)

fig 3.26

fig 3.26

In ceea ce priveste mantaua, o importanta deosebita prezinta jocul la cald intre aceasta si cilindru. Prin realizarea unor jocuri la cald mici se imbunatateste etansarea la gaze si se reduc zgomotele care apar in timpul functionarii.

Controlul joculul la cald se poate face prin micsorarea temperaturii de regim a mantalei, solutie denumita piston cu manta rece.

Un exemplu este pistonul pistonul MONOTHERM realizat de firma Mahle prin forjare, din otel (fig.3.27). Suprafetele interioare ale locasurilor din piston sunt fosfatate.

Figura 3.27

Sectiunea transversala mantalei este eliptica si nu circulara, pentru a se compensa dilatarile din timpul functionarii.

In zona locasurilor pentru bolt, pe directia axei boltului, este material mai mult decat in directie normala pe aceasta (fig. 3.27).

Alungirea relativa in urma dilatarii este:

Δl=l.α.Δt [mm] (3.124)

Se observa ca lungimea materialului pe directia axei boltului este mai mare decat cea pe directia normala, asa ca si alungirea relativa va fi mai mare.

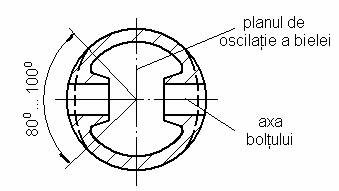

Pistonul este aplicat pe cilindru in planul de oscilatie a bielei, care este normal pe axa boltului. S-a constatat experimental ca suprafata de contact se face pe un sector de cerc de 80-1000, repartizat simetric fata de planul de oscilatie a bielei (fig. 3.28).

Figura 3.28

Este rational deci sa se execute o degajare pe conturul liniei punctate. In timpul functionarii, din cauza incalzirii, forma exterioara a mantalei ajunge circulara.

Grosimea peretilor mantalei este de 2 5 mm.

Umerii mantalei(locasurile pentru bolt) trebie sa aiba o buna rigiditate pentru a se preveni deformatiile. Acest lucru se poate reliza prin intermdiul unor nervuri care fac legatura cu capul pistonului (fig. 3.29)

Figura 3.29

Nervurarea nu este posibila la pistoanele forjate in matrita. In acest caz se face o racordare cat mai larga a suprafetei inferioare a capului cu suprafata interioara a pistonului.

In conditii grele de functionare, in locasurile boltului pot fi montate bucse sin cupru, alama sau otel.

Materialele utilizate la fabricarea pistoanelor sunt:

- aliajele de aluminiu:

- aliaje de aluminiu pe baza de siliciu (siluminiu) utilizate sunt de doua tipuri:eutectice si hpereutectice.

Aliajele eutectice contin siliciu in proportie de 11 13% si mai au in componenta cupru, mangan si nichel. Aliajele eutectice cu o compozitie mai mare de cupru si nichel sunt utilizate pentru temperaturi inalte.

Aliajele hipereutectice contin 15 25% siliciu si au ca elemete de aliere cupru, magneziu si nichel.

- aliaje de aluminiu pe baza de cupru (duraluminiu) au ca element de alierenichelul pentru a mari rezistenta la temperaturi ridicate.

- otel - pistoanele forjate din otel sunt utilizate pentru presiuni extreme

- materiale sinterizate - imbunatatirea performantelor pistoanelor din aliaje de aluminiu se paote face prin sinterizarea unor pulberi in care se adauga materiale ceramice, fibre de carbon sau metale poroase.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |