Constructia si calculul boltului

1 Rol, conditii functionale, constructie

Boltul este organul prin intermediul caruia se transmite

forta de presiune a gazelor din camera de ardere de la piston la

biela, asigurand totodata si miscarea relativa dintre

acestea.

Boltul este organul prin intermediul caruia se transmite

forta de presiune a gazelor din camera de ardere de la piston la

biela, asigurand totodata si miscarea relativa dintre

acestea.

Boltul este supus unor solicitari mecanice importante datorita fortei de presiune a gazelor si a fortei de inertie a masei pistonului, variabile ca marime si sens.

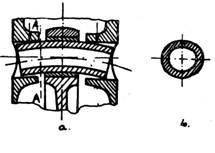

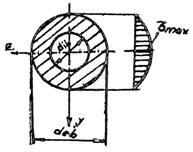

In anumite perioade de functionare (ardere violenta, schimbarea sensului fortelor) boltul este supus solicitarilor Figura 1 prin soc.

Solicitarile provoaca incovoierea boltului in plan longitudinal, ovalizarea in plan transversal si in acelasi timp forfecarea in planul A-A.

In plus, apare uzarea intensa a boltului datorita dificultatilor de ungere care provoaca un regim termic ridicat (80160 °C), datorita deformatiilor si socurilor care intrerup pelicula de ulei, datorita jocurilor prea mari care intensifica sarcinile de soc.

Pentru asigurarea unor conditii normale de functionare se impun urmatoarele cerinte:

rezistenta mare la incovoiere si oboseala in conditii de sarcini aplicate cu soc;

deformari minime;

rezistenta ridicata la uzura pentru suprafata de lucru;

masa mica deoarece participa la marimea fortelor de inertie.

Boltul se realizeaza sub forma tubulara, in diferite variante, functie de tipul motorului si felul imbinarii cu biela si pistonul.

Cel mai utilizat este boltul cu sectiune constanta fiind cel mai usor de realizat tehnologic.

2 Alegerea tipului de asamblare bolt- biela- piston

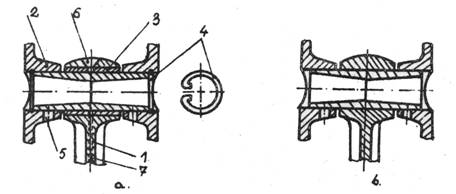

Figura2

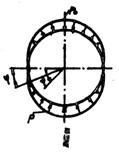

La motoarele pentru automobile, asamblarea boltului cu pistonul si biela se realizeaza fie cu bolt flotant, fie cu bolt fix in piciorul bielei.

Asamblarea cu bolt flotant este metoda cea mai utilizata deoarece asigura uzuri minime si uniforme atat pe lungime, cat si pe circumferinta, precum si un montaj usor. Uzura redusa si uniforma se datoreaza faptului ca vitezele relative intre suprafetele in contact sunt aproximativ cu 50% mai mici, comparativ cu celelalte metode de asamblare, deoarece periodic boltul executa si o rotatie completa.

In figura 2 au fost notate: 1 - piciorul bielei; 2 - umerii pistonului; 3 - bucsa antifricsiune; 4 - inele de siguranta; 5 - canale pentru ulei; 6 - capul mic al bielei.

Pentru limitarea deplasarii axiale se utilizeaza inele elastice din otel de arc.

Deoarece prezenta acestor inele impiedica trecerea pe suprafata boltului din piston a uleiului ras de segmentul de ungere, ungerea acestuia se face cu ceata de ulei din carter ce patrunde prin orificii practicate in bosajele pistonului. Pentru ungerea boltului in biela, se executa in piciorul acesteia un orificiu ce strabate si bucsa antifrictiune prin care patrunde uleiul din ceata ce se formeaza sub capul pistonului.

3 Alegerea materialului si dimensiunilor

caracteristice

Boltul se confectioneaza prin strunjire din bare tubulare laminate, fiind apoi supuse tratamentului termic. in urma tratamentului trebuie sa aiba un miez tenace, pentru a rezista solicitarilor cu soc si o duritate mare a suprafetei exterioare, pentru a rezista la uzura. Otelurile care satisfac cel mai bine aceste cerinte sunt otelurile carbon de cementare si otelurile aliate de cementare cu elemente de aliere Cr, Mo, Ni, Ti.

Pentru conditii grele de lucru bolturile se executa din oteluri aliate de cementare.

Figura 3

Se alege pentru constructia boltului otelul de cementare cu marca 18 MnCr11 cu proprietatile:

Tabelul 1

|

-limita de curgere |

|

|

-rezistenta la rupere |

|

|

-alungirea la rupere |

|

|

-densitatea Brinell |

HB=187MPa |

Suprafetele se cementeaza pe intreaga lungime pe o adancime de 0,51,2 mm, urmata de calire de revenire. Duritatea suprafetei la exterior dupa calire trebuie sa ajunga la 5862 HRC, iar miezul la 3844 HRC.

Prin revenire se asigura stabilizarea structurii la suprafata si se evita modificarile dimensionale in timpul functionarii. In aceste conditii se obtine rezistenta la uzura, la oboseala precum si tenacitatea necesara.

La stabilirea dimensiunilor boltului trebuie avut in vedere ca diametrul exterior si lungimea acestuia sa fie suficiente, astfel incat presiunea ce se dezvolta pe suprafata sa sa nu depaseasca 40- 50 MPa de la care ungerea se inrautateste.

Diametrul interior se determina din conditiile limitarii deformatiilor de incovoiere si ovalizarii.

Se adopta urmatoarele dimensiuni:

Tabelul 2

|

Dimensiuni |

Domeniul de valori |

Valori calculate (adoptate) [mm] |

|

-lungimea boltului |

l=(0,880,93)· D | |

|

-lungimea piciorului bielei |

lb=(0,300,40)· D | |

|

-diametrul exterior al boltului |

deb=(0,240,28)· D | |

|

-diametrul interior al boltului |

dib= (0,650,75)·deb | |

|

-jocul dintre bolt si piciorul bielei |

j=12,5 mm |

4 Calculul de rezistenta al boltului

4.1 Verificarea boltului la oboseala prin incovoiere

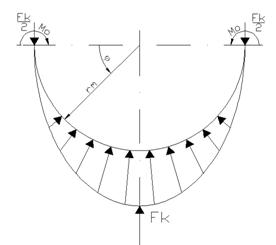

Pentru verificarea la oboseala prin incovoiere se admite schema de calcul din fig.4 unde pe portiunile de lungime lp cuprinse intre umerii pistonului se considera o distributie liniara, iar pe portiunea lb cuprinsa in piciorul bielei o distributie uniforma.

Sectiunea periculoasa la incovoiere este la mijlocul boltului, deci la l/2 , unde momentul incovoietor este:

M=(F/12)· (l+4j+ 0,5 lb) (1)

in care F = Fp + Fj este forta care actioneaza asupra boltului variabila ca marime pe parcursul unui ciclu.

Aceasta forta reprezinta rezultanta dintre forta de presiune a gazelor si forta de inertie a masei pistonului si segmentilor.

Aceasta forta rezultanta are o valoare maxima si una minima:

Fmax=16633

N pentru ![]() = 360° RAC

= 360° RAC

(2)

Fmin=-17103

N pentru ![]() = 0° RAC

= 0° RAC

Corespunzator acestor forte, relatia (1) devine:

Mimax =(Fmax /12)· (l+4j+ 0,5 lb) = (16633/12)· (82+4·2 +0,5·30)·10-3=

=145,53 Nm (1')

Mimin =(Fmin /12)· (l+4j+ 0,5 lb) = (-17103/12)· (82+4·2 +0,5·30)·10-3=

=-149,65 Nm (1)

Modulul de rezistenta al boltului Wz este:

![]() (3)

(3)

Tensiunile maxima si minima care apar in bolt sunt:

![]() imax = Mimax/Wz =145,53·103/1089,08=

133,62 MPa

imax = Mimax/Wz =145,53·103/1089,08=

133,62 MPa

(4)

![]() imin =Mimin/Wz =-149,65·103/1089,08=

-137,4 MPa

imin =Mimin/Wz =-149,65·103/1089,08=

-137,4 MPa

Tensiunea maxima ce se ia in considerare in calculul de verificare este:

![]() max =max(

max =max(![]() imax ,

imax , ![]() imax | ) =137,4 MPa (5)

imax | ) =137,4 MPa (5)

La boltul flotant se considera ca ciclul de incarcare este simetric, presupunand ca boltul se roteste de 180° la fiecare ciclu motor.

Coeficientul de siguranta la oboseala este dat de relatia:

(6)

(6)

in care ![]() -1=380 MPa - rezistenta la oboseala prin

ciclul simetric de incovoiere

-1=380 MPa - rezistenta la oboseala prin

ciclul simetric de incovoiere

![]() k =1

k =1

![]() =1,10 - coeficientul de calitate al suprafetei

=1,10 - coeficientul de calitate al suprafetei

![]() = 0,8 - coeficient dimensional

= 0,8 - coeficient dimensional

Deci:

c![]() = 2,43 >cimpus= 1,5 (6')

= 2,43 >cimpus= 1,5 (6')

4.2. Verificarea boltului la forfecare

Aceasta se face in sectiunea unde forta taietoare este

maxima:

Aceasta se face in sectiunea unde forta taietoare este

maxima:

Tmax = Fmax/2 [N] (7)

Tensiunea tangentiala maxima max se gaseste in axa Oz si este constanta de-a lungul acestei axe. Inlocuind Tmax in relatia lui Juravski se obtine:

![]() (8)

(8)

Tinand seama ca:

Sz= (d3eb - d3ib)/12 (9)

Sz - momentul static al jumatatii suprafetei sectiunii fata de axa Oz

b=deb -dib - grosimea boltului

![]() (10)

(10)

Iz- momentul de inertie al sectiunii fata de axa Oz

se obtine relatia de verificare:

(8')

(8')

unde ![]() =dib/deb=16/24=0,66

=dib/deb=16/24=0,66

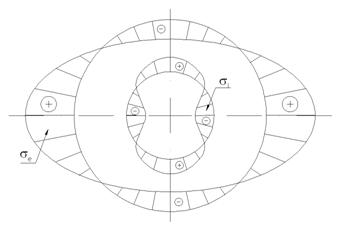

4.3 Verificarea boltului la ovalizare

Se considera boltul ca o bara curba incarcata simetric, pe circumferinta definita de raza medie:

rm

= (deb -dib )/4=(24+16)/4= 10 mm (11)

rm

= (deb -dib )/4=(24+16)/4= 10 mm (11)

cu o sarcina (p) distribuita

sinusoidal p=posin![]() .

.

S-a considerat pe suprafata superioara presiunea ce ia nastere intre bolt si umerii pistonului, iar pe suprafata inferioara presiunea ce ia nastere intre bolt si piciorul bielei.

Aceste presiuni apar in sectiuni transversale diferite si de aceea forta F se multiplica cu coeficientul :

k=1,5-15 (![]() -0,4)3 =1,5 - 15 (0,66 -0,4)3

=1,236 (12)

-0,4)3 =1,5 - 15 (0,66 -0,4)3

=1,236 (12)

Figura6

Avand in vedere simetria incarcaturii, se poate lua in studiu jumatate din bara, cu precizarea ca in sectiunile de simetrie apar doar forte axiale si momente incovoietoare.

In proiectie pe verticala:

(13)

(13)

cu p = p0 sin

cu p = p0 sin![]()

Figura 7

din care rezulta:

po=2F·k/![]() · rm (13')

· rm (13')

Bara din figura este de asemenea simetrica, problema reducandu-se la studiul unui sfert de bara.

Rezultatele obtinute pe aceasta se transpun simetric pe toata bara.

Eforturile unitare intr-o sectiune oarecare definita de unghiul jI p/2 se determina cu relatiile:

![]()

(14)

![]()

Tensiunile din fibrele exterioare si interioare se calculeaza cu relatiile:

(15)

cu h=(deb-dib)/2 = (24-16)/2 = 4 mm

Tensiunea maxima este de compresiune in fibra inferioara

(pentru j ); se recalculeaza cu expresia:

Tensiunea maxima este de compresiune in fibra inferioara

(pentru j ); se recalculeaza cu expresia:

Trebuie ca sj sa

unde sa =sr/cr =880/3= 293,34 MPa

cu cr= 3 - coeficientul de siguranta la rupere.

Deformatia maxima de ovalizare se produce in plan perpendicular pe axa pistonului. Aceasta deformatie nu trebuie sa depaseasca jocul diametral la cald in umerii pistonului:

D'=(0,00050,001)deb= (0,00050,001)24

=0,0120,024 mm

Se adopta D'= 0,02 mm

Figura 8

Deformatia de ovalizare este:

(17)

(17)

unde E=2,1·105MPa - modulul de elasticitate longitudinala

Jocurile boltului depind de tipul imbinarii cu biela si pistonul.

Jocul de montaj (la rece) in bosajele pistonului se determina cu relatia:

D D ab(tb -t0 )- ap(tp -t0 )]deb=

(18)

=0,02+[10·10-6(150-20)-21·10-6(180-20)]·25=-0,022 mm

Se observa ca D<0 deci, exista strangere. Montajul se face prin incalzirea pistonului la o temperatura de 80120°C astfel ca diametrul locasului dupa incalzire sa permita trecerea libera a boltului.

Jocul de montaj intre bolt si piciorul bielei este de 0,010,03 mm si se mentine si la cald, deoarece temperaturile boltului si bielei sunt aproximativ aceleasi si ambele se executa din materiale cu coeficienti de dilatare identici.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |