1 Rol, componenta, conditii functionale

Grupul piston este partea din mecanismul motor care asigura evolutia fluidului motor in cilindru, indeplinind urmatoarele functii:

transmite bielei forta de presiune a gazelor;

transmite cilindrului reactiunea normala produsa de biela;

etanseaza cilindrul in ambele sensuri impiedicand scaparea gazelor in carter si patrunderea uleiului in camera de ardere;

creeaza o miscare dirijata a gazelor in cilindru;

creeaza o miscare dirijata a gazelor in cilindru;

este organ de pompare.

Grupul piston este alcatuit din trei organe: pistonul, boltul si segmentii.

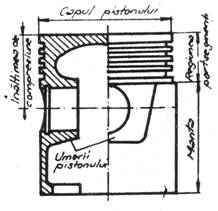

Pistonul se compune din:

-capul pistonului care preia presiunea gazelor;

-regiunea port- segment, prevazuta cu canale in care se introduc segmentii;

-mantaua pistonului care ghideaza pistonul in cilindru si transmite forta normala;

-umerii mantalei.

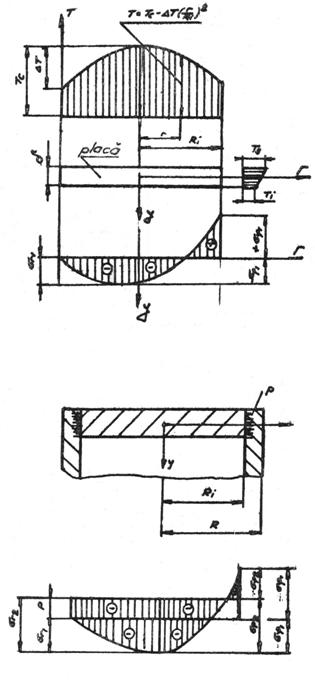

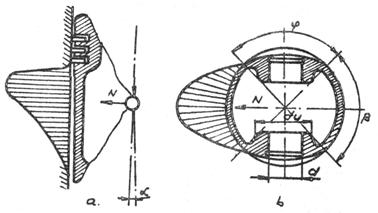

Figura 1 Pistonul functioneaza in conditii de presiune si temperatura ridicate, fiind supus unor solicitari mecanice si termice care provoaca importante fenomene de oboseala. In acelasi timp, sub efectul presiunii gazelor si a fortelor de inertie, asociate cu dificultatea realizarii unei ungeri lichide, lucrul mecanic de frecare capata valori insemnate, determinand o intensa uzura a grupului piston.

In aceste conditii de lucru, pistonul trebuie sa indeplineasca functii multiple de multe ori cu caracter contradictoriu:

sa preia forta de presiune a gazelor si sa o transmita mecanismului motor, fara sa se deformeze prea mult;

sa preia si sa transmita caldura degajata prin ardere cu deformatii minime;

sa asigure prin intermediul segmentilor etansarea fata de gazele de ardere controland in acelasi timp cantitatea de ulei de pe oglinda cilindrului si cea care trece in camera de ardere;

sa fie usor pentru a se micsora fortele de inertie;

sa fie rezistent la uzura si coroziune in toate conditiile de lucru.

Capul pistonului inchide spatiul cu volum variabil al camerei de ardere, forma lui depinzand in mare masura de tipul motorului si al camerei de ardere.

La mas cea mai larga utilizare o are capul de forma plata datorita simplitatii si a suprafetei minime de schimb de caldura.

Pentru a mari rigiditatea capului pistonului partea lui inferioara se nervureaza, aceste nervuri favorizand intr-o anumita masura evacuarea caldurii.

Regiunea port- segment (partea de etansare) trebuie sa asigure evacuarea celei mai mari parti din caldura primita de piston si etansarea camerei de ardere in ambele sensuri.

Pragul de foc aflat deasupra primului canal pentru segmenti trebuie sa aiba o grosime astfel incat segmentul superior sa fie plasat suficient de departe de zona temperaturilor inalte. Este de preferat ca la pozitia corespunzatoare pmi, portiunea port-segment sa aiba legatura cu lichidul de racire.

Primul segment se plaseaza de obicei sub marginea interioara a capului pistonului. In acelasi scop se racordeaza larg la interior regiunea port segment cu capul pistonului, cu o raza (0,050,10)D.

Mantaua pistonului transmite forta normala N peretilor cilindrului si ghideaza pistonul in miscare.

Numai o parte a mantalei, corespunzatoare

unui unghi ![]() = 90100° participa la transmiterea

fortei N. Din aceasta cauza, pentru micsorarea masei

pistonului se degajeaza parti care corespund unghiurilor

= 90100° participa la transmiterea

fortei N. Din aceasta cauza, pentru micsorarea masei

pistonului se degajeaza parti care corespund unghiurilor ![]() .

.

Bosajele boltului au rolul de a transmite fortele de la piston la bolt, din care cauza se impune o buna consolidare fata de capul si mantaua pistonului prin nervuri.

2 Alegerea materialului

Datorita conditiilor de lucru, materialul pentru pistoane trebuie sa satisfaca o serie de cerinte si anume:

- rezistenta ridicata la temperatura inalta si sarcini variabile;

- densitate mica;

- buna conductibilitate termica;

- coeficient de dilatare redus;

- usoara prelucrabilitate;

- rezistenta ridicata la uzura.

Fata de conditiile de functionare ale pistonului, aliajele de aluminiu sunt cele mai bune. Dintre acestea, majoritatea constructorilor folosesc aliaje eutectice (11,713,5% Si) datorita dilatarii reduse a acestora, mai ales pentru calitatile lor bune de frecare si uzura. Totodata, sunt mai putin sensibile la formarea fisurilor.

Rezistenta mecanica mai scazuta a aliajelor pe baza de siliciu la temperaturi ridicate conduce la sectiuni mai mari, deci la pistoane mai grele. Totusi, marirea sectiunii este compensata de densitatea mai mica a acestor aliaje.

Pistoanele din aliaje de Al se supun tratamentelor termice (calire, imbatranire sau ambele) care le ridica duritatea si rezistenta mecanica.

Conform STAS 201/2 - 80 se adopta pentru constructia pistoanelor un aliaj eutectic pentru turnare in forme metalice ATC Si10Cu3Mg , si tratament termic de durificare prin imbatranire artificiala, material care prezinta urmatoarele proprietati:

Tabelul 1

|

-densitatea |

|

|

-conductivitatea termica |

|

|

-coeficientul de dilatare |

|

|

-limita de curgere |

|

|

-rezistenta la rupere |

|

|

-densitatea Brinell |

HB=110 |

|

-modulul de elasticitate longitudinal |

E=(6,77,1)104MPa |

|

-modulul de elasticitate transversal |

G=(2,42,7)104MPa |

|

-coeficientul Poisson |

|

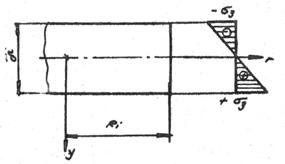

3 Alegerea dimensiunilor caracteristice

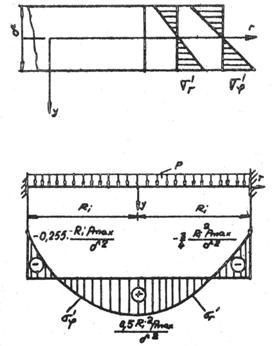

Dimensiunile principale ale pistonului se adopta dupa date statistice

Figura 2 `

|

L = (0,81,1)D |

L = 80 mm |

|

Hc = (0,50,7)D |

Hc = 55 mm |

|

L' = H-l1 |

L' = 25 mm |

|

|

|

|

H1 = (0,060,12)D |

H1 = 8 mm |

|

H2 = (0,0350,045)D |

H2 = 3,5 mm |

|

B= (0,300,45)D |

B = 35 mm |

|

Lm= (0,50,8)D |

Lm = 55mm |

|

H = 1,5.2,5 |

H = 2 mm |

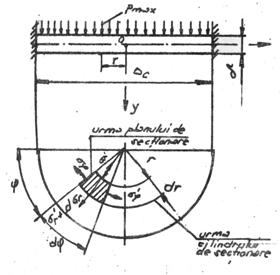

4 Verificarea capului pistonului

Pentru determinarea tensiunilor datorate

presiunii maxime din cilindru, se considera capul pistonului sub forma

unei placi circulare incastrate pe conturul dat de diametrul interior al

capului Dc , cu grosime constanta ![]() incarcata cu o sarcina uniform

distribuita.

incarcata cu o sarcina uniform

distribuita.

Intr-o astfel de placa apar

tensiuni normale radiale ![]() r' si tensiuni normale circumferentiale

r' si tensiuni normale circumferentiale ![]() l' care se calculeaza cu relatiile:

l' care se calculeaza cu relatiile:

![]() (1)

(1)

![]() (2)

(2)

Figura 3 Figura 4

in care :

pmax= 5,181 MPa presiunea maxima din cilindru;

![]() = 0,34 coeficientul Poisson

= 0,34 coeficientul Poisson

Ri =Dc/2 = (D-2·![]() )/2= (92-2·9)/2=37 mm - raza interioara a capului

pistonului;

)/2= (92-2·9)/2=37 mm - raza interioara a capului

pistonului;

rI[0,Ri] - raza oarecare

yI[-![]() /2;+

/2;+ ![]() /2]

/2]

Valorile extreme ale tensiunilor se

obtin in centrul placii si in incastrare pentru y= ![]() /2:

/2:

-in centrul placii (r=0)

![]() 'rc=

'rc= ![]()

![]() 'c= 15,11 MPa (3)

'c= 15,11 MPa (3)

-in incastrare (r=Ri)

![]() 'ri=

'ri=![]() 22,57 MPa

22,57 MPa

(3')

![]() '

' ![]() i=

i=![]()

![]() 'ri= 0,34· (

'ri= 0,34· (![]() 22,57)=

22,57)=![]() 7,67 MPa

7,67 MPa

Pentru stabilirea solicitarii

termice a capului pistonului se procedeaza in felul urmator: se

determina tensiunile ![]() r1 si

r1 si ![]() 1 schematizand capul pistonului sub forma unei

placi circulare, libera pe contur, cu grosime constanta

supusa unui camp de temperatura axial simetric. Se tine seama

ca peretele lateral al pistonului impiedica dilatarea libera a

capului creand pe suprafata pistonului o presiune p; se calculeaza tensiunile

1 schematizand capul pistonului sub forma unei

placi circulare, libera pe contur, cu grosime constanta

supusa unui camp de temperatura axial simetric. Se tine seama

ca peretele lateral al pistonului impiedica dilatarea libera a

capului creand pe suprafata pistonului o presiune p; se calculeaza tensiunile

![]() r2 si

r2 si ![]()

![]() 2 care tin

seama de presiunea p; se determina tensiunile

2 care tin

seama de presiunea p; se determina tensiunile ![]() r2 si

r2 si ![]() 2 cauzate de variatia temperaturii pe

directia axei placii (axa Oy).

2 cauzate de variatia temperaturii pe

directia axei placii (axa Oy).

Se considera ca temperatura in placa este distribuita dupa legea :

(4)

(4)

unde Tc =300 K - temperatura in centrul placii

![]() T=40K - diferenta de temperatura intre centrul

si marginea placii;

T=40K - diferenta de temperatura intre centrul

si marginea placii;

Aceasta variatie de temperatura creeaza tensiunile:

(5)

![]()

care au urmatoarele valori:

-in centrul placii (r=0):

![]() r1c=

r1c= ![]()

![]() 1c= -14,69 MPa (5')

1c= -14,69 MPa (5')

-in incastrare (r=Ri):

![]() r1i=0

r1i=0

(5")

![]()

![]() 1i=29,4 MPa

1i=29,4 MPa

in care ![]() =21·10-6 K-1 - coeficientul de dilatare

termica liniara;

=21·10-6 K-1 - coeficientul de dilatare

termica liniara;

E=7·104 MPa - modulul de elasticitate longitudinala.

Presiunea care ia nastere pe suprafata frontala a placii se calculeaza cu relatia:

![]()

![]() (6)

(6)

in care

cu R=D/2= 92/2=46 mm

Figura 5

Figura 5

Aceasta presiune determina

tensiuni de compresiune constante pe directie radiala ![]() cr si pe directie circumferentiala

cr si pe directie circumferentiala ![]() c

c![]() egale intre ele si egale cu p, in toate punctele

placii:

egale intre ele si egale cu p, in toate punctele

placii:

![]() cr=

cr=![]() c

c![]() =0

=0

Prin suprapunere de efecte se determina:

![]() r2 =

r2 =![]() r1+p

r1+p

(8)

![]()

![]() 2 =

2 = ![]()

![]() 1+p

1+p

In centrul placii(r=0)

![]() r2c =

r2c =![]() r1c+ p = -14,69-9,3 = -23,99 MPa

r1c+ p = -14,69-9,3 = -23,99 MPa

![]()

![]() 2c =

2c = ![]()

![]() 1c+ p = -14,690 -9,3 = -23,99 MPa

1c+ p = -14,690 -9,3 = -23,99 MPa

iar in incarcare (r=Ri)

![]() r2i =

r2i =![]() r1i+p= 0-9,3=-9,3 MPa

r1i+p= 0-9,3=-9,3 MPa

(8")

![]()

![]() 2i =

2i = ![]()

![]() 1i+p= 29,4-9,3 =20,1 MPa

1i+p= 29,4-9,3 =20,1 MPa

Figura 6

Considerand o variatie liniara

a temperaturii pe grosimea placi, in aceasta apar tensiuni de incovoiere

pe directie radiala ![]() r3 si circumferentiala

r3 si circumferentiala ![]()

![]() 3 egale intre ele si care se calculeaza

cu relatia:

3 egale intre ele si care se calculeaza

cu relatia:

![]() (9)

(9)

cu ![]() T0=Ts-Ti= 30 K -

diferenta de temperatura intre temperatura pe suprafata

superioara (Ts) si inferioara (Ti).

T0=Ts-Ti= 30 K -

diferenta de temperatura intre temperatura pe suprafata

superioara (Ts) si inferioara (Ti).

Pentru y= ![]() /2 se obtin expresiile tensiunilor pe suprafata

inferioara si superioara a placii:

/2 se obtin expresiile tensiunilor pe suprafata

inferioara si superioara a placii:

(9')

(9')

Aceste tensiuni au valoare constanta pentru orice valoare a razei rI[0,Ri] variind numai pe inaltimea placii.

Tensiunile totale ce apar in

placa ![]() r si

r si ![]()

![]() se determina prin

suprapunere de efecte. Punctele cele mai solicitate se gasesc in centru (r=0) si la periferia placii (r=Ri)

pe suprafetele superioara (y=-

se determina prin

suprapunere de efecte. Punctele cele mai solicitate se gasesc in centru (r=0) si la periferia placii (r=Ri)

pe suprafetele superioara (y=-![]() /2)si inferioara (y=+

/2)si inferioara (y=+![]() /2).

/2).

Valorile acestor tensiuni sunt:

-in centrul placii (r=0):

-

pe suprafata inferioara (y=+![]() /2)

/2)

![]() rc=

rc=![]() rc'

rc' ![]() r2+

r2+![]() r3= 15,11 - 23,99+33,41 = 24,53 MPa

r3= 15,11 - 23,99+33,41 = 24,53 MPa

(10)

![]()

![]() c=

c=![]()

![]() c' +

c' +![]()

![]() 2 +

2 +![]()

![]() 3 = 15,11-23,99+33,41= 24,53 MPa

3 = 15,11-23,99+33,41= 24,53 MPa

-pe

suprafata superioara (y=-![]() /2):

/2):

![]() rc=

rc=![]() rc' vr2

rc' vr2![]() r3= -15,11 - 23,99-33,41 = -72,51 MPa

r3= -15,11 - 23,99-33,41 = -72,51 MPa

(10')

![]()

![]() c=

c=![]()

![]() c' +

c' +![]()

![]() 2 +

2 +![]()

![]() 3 = -15,11-23,99-33,41= -72,51 MPa

3 = -15,11-23,99-33,41= -72,51 MPa

- pe conturul placii (r=Ri)

-pe

suprafata inferioara (y=+![]() /2)

/2)

![]() ri= -

ri= - ![]() ri' -

ri' - ![]() r2+

r2+![]() r3= -22,57 - 9,3 +33,41= 1,54 MPa

r3= -22,57 - 9,3 +33,41= 1,54 MPa

(10")

![]()

![]() =

=![]()

![]() i' +

i' +![]()

![]() 2 +

2 +![]()

![]() 3 =-7,67 + 20,1 +33,41= 45,84 MPa

3 =-7,67 + 20,1 +33,41= 45,84 MPa

-pe

suprafata superioara (y=-![]() /2):

/2):

![]() ri=

ri=![]() ri' -

ri' -

![]() r2 -

r2 - ![]() r3= 22,57 - 9,3 -33,41= -20,14 MPa

r3= 22,57 - 9,3 -33,41= -20,14 MPa

(10"')

![]()

![]() =

=![]()

![]() i' +

i' +![]()

![]() 2 +

2 +![]()

![]() 3 = 7,67 + 20,1 -33,41= -5,64 MPa

3 = 7,67 + 20,1 -33,41= -5,64 MPa

Dupa teoria tensiunilor

tangentiale maxime, daca tensiunile ![]() rc si

rc si ![]()

![]() c sau

c sau ![]() ri si

ri si ![]()

![]() i au acelasi semn, se va lua tensiunea

maxima in valoare absoluta si se va compara cu tensiunea

admisibila

i au acelasi semn, se va lua tensiunea

maxima in valoare absoluta si se va compara cu tensiunea

admisibila

|![]() max | |

max | |![]() a | (11)

a | (11)

Daca cele doua tensiuni au semne diferite, atunci se va face suma valorilor absolute si se va compara cu tensiunea admisibila:

|![]() rc |+|

rc |+|![]()

![]() c | |

c | |![]() a |

a |

|![]() ri |+|

ri |+|![]()

![]() i | |

i | |![]() a |

a |

cu

![]() a =

a =![]() c/cr =240/2=120 MPa

c/cr =240/2=120 MPa

unde cr=2- coeficientul de siguranta

In cazul de fata avem:

-in centrul placii:

-pe suprafata inferioara:

![]() max = 24,53 MPa

max = 24,53 MPa ![]() a (13)

a (13)

-pe suprafata superioara:

![]() max = 72,51 MPa

max = 72,51 MPa ![]() a (14)

a (14)

-pe conturul placii:

-pe suprafata inferioara:

![]() max =|

max =|![]() ri |+|

ri |+|![]() i |= 1,54 + 45,84 =47,38 MPa

i |= 1,54 + 45,84 =47,38 MPa ![]() a (15)

a (15)

-pe suprafata superioara:

![]() max =20.14 MPa

max =20.14 MPa ![]() a (16)

a (16)

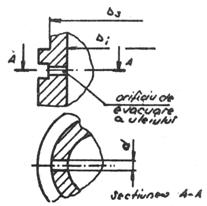

5 Verificarea regiunii port-segmenti

Aceasta verificare se face la compresiune, luand in considerare presiunea maxima a gazelor.

Sectiunea periculoasa este aceea a deschiderilor prin care se evacueaza uleiul colectat de segmentul de ungere.

Se adopta un numar de n=6 orificii de evacuare a uleiului cu diametrul d=1,5 mm.

Aria neta a sectiunii va fi:

Figura 6

(17)

(17)

cu

Ds = (D-2a)/2 = (92-2·4,19)/2= 41,84 mm

Di

= (D-2![]() )/2 = (92-2·9)/2= 37 mm

)/2 = (92-2·9)/2= 37 mm

Tensiunea la compresiune ce se dezvolta in aceasta sectiune se determina cu relatia:

![]() (18)

(18)

valoare care trebuie sa fie mai

mica decat ![]() a=120 MPa .

a=120 MPa .

![]() comp=101,3MPa

comp=101,3MPa ![]() a (19)

a (19)

6 Verificarea mantalei

Verificarea mantalei consta in compararea presiunii ce ia nastere intre suprafata laterala a pistonului si suprafata interioara a camasii cu presiunea admisibila. Aceasta presiune apare datorita fortei normale N si nu trebuie sa depaseasca limita admisibila: pa= 0,40,8 MPa, a carei depasire poate periclita pelicula de ulei.

pm = Nmax / D· Lm= 2287 / 92· 55 = 0,4519 MPa (20)

unde Nmax = 2287 N - forta normala maxima

Lm = 55 mm - lungimea mantalei

Figura 7

7 Verificarea umerilor pistonului

Verificarea la forfecare a umerilor pistonului se face cand acestia nu sunt solidarizati prin nervuri cu suprafata interioara a pistonului. Relatia de calcul este:

![]() (21)

(21)

in care:

pmax este presiunea maxima din cilindru:

D diametrul exterior al cilindrului:

du diametrul exterior al umarului;

d diametrul interior al umarului, egal cu diametrul exterior al boltului;

![]() tensiunea

tangentiala admisibila (

tensiunea

tangentiala admisibila (![]() )

)

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |