MASINI SI UTILAJE PENTRU DOZAREA PRODUSELOR ALIMENTARE

1. Generalitati. Clasificare

Produsele alimentare obtinute din procesul tehnologic de fabricatie necesita, in vederea ambalarii si livrarii sau a depozitarii, dozarea acestora.

Operatia prin care se stabileste volumul, debitul volumetric sau masa produselor se numeste dozare.

Dozarea, urmata de obicei de ambalare, se face in flux continuu sau discontinuu.

In anumite operatii cu caracter tehnologic, materiile prime si auxiliare se distribuie in cantitati prevazute cu retetele de fabricatie.

Umplerea ambalajelor trebuie sa asigure continutul dorit de produs. Aceasta operatie necesita masini speciale, in componenta carora sunt necesare dispozitive de dozare specifice naturii fiecarui fel de produs. Masinile de dozat pot fi volumetrice, gravimetrice sau numerice.

Pentru produse solide pulverulente dozarea se face volumetric sau gravimetric. In cazul produselor solide in forma de bucati mici, cu o configuratie geometrica regulata, cum sunt bomboanele, dozarea se face cu ajutorul masinilor cu inregistrator numeric. Masinile sau dispozitivele pentru dozarea gravimetrica a produselor solide, folosesc platane de balanta, care masoara cu precizie cantitatea de produs destinata ambalarii. Dozatoare volumetrice se intalnesc si la dozarea produselor de dimensiuni mici si cu forma regulata, cum ar fi mazarea verde, ciresele etc.

Pentru produsele lichide se folosesc dozatoare volumetrice. Acestea acumuleaza, in prealabil, un volum de produs egal cu cel al recipientului in care urmeaza sa fie ambalat si pe care il descarca in momentul umplerii. Pentru a se asigura o precizie a dozarii, se impune realizarea acestei operatii in anumite conditii de temperatura, pentru a se evita variatiile de volum datorate variatiilor de temperatura a produsului.

Masinile de dozat produse vascoase, cum ar fi pasta de carne, gemurile, se folosesc dozatoare volumetrice cu functionare discontinua sau dozatoare volumetrice de debit cu functionare continua (spriturile pentru umplut pasta de carne in membrane).

In industria conservelor, se folosesc masini speciale de dozare automata pentru solide si lichide, de exemplu, la dozarea fructelor si a siropului in acelasi recipient.

Astfel, clasificarea masinilor si dispozitivelor pentru dozarea produselor alimentare se poate face dupa mai multe criterii:

- dupa proprietatile fizico-dinamice ale produselor avem:

dozatoare pentru produse solide, lichide, vascoase, solide si lichide;

- dupa modul de functionare:

dozatoare cu functionare continua si discontinua;

- dupa principiul de dozare:

dozatoare gravimetrice, volumetrice si numerice;

- dupa conditiile in care se desfasoara operatiunea de dozare avem:

- dozare la presiune atmosferica, izobarometrica, la suprapresiune, in vid;

- dupa fortele care asigura deplasarea materialului doza:

- cu piston, cu transportor elicoidal, cu transportor cu racleti sau cu banda, disc rotativ cu razuitor, mecanism vibrator, etc.;

Dozatoarele sunt dispozitive cu functionare comandata si cu functionare automata.

In continuare vor fi prezentate principalele masini si instalatii pentru dozarea produselor alimentare, dupa proprietatile fizico-chimice ale acestora.

2. Dozatoare pentru materiale solide

Operatiunea de dozare a materialelor solide se realizeaza prin dozare gravimetrica, deoarece pentru produsele intalnitem industria alimentara, densitatea volumetrica difera de la produs la produs. Exceptia se refera la unele produse de dimensiuni mici, cum ar fi mazarea verde sau dozatoarele cu cupa pentru boabe, care se dozeaza volumetric. In procesul de dozare a materialelor solide intalnim dozatoare cu functionare discontinua sau in flux continuu.

2.1. Aparate si utilaje pentru dozarea discontinua a materialelor solide

In functie de cantitatea ce trebuie dozata, sunt folosite bascule cu cadran, cantare semiautomate, cantare automate cu cupa sau aparate de procentaj cu cupa pentru produse granulare in vrac.

2.1.1. Bascula cu cadran

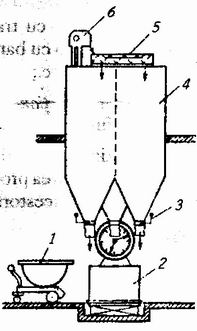

Bascula cu cadran este folosita in brutariile mici, pentru dozarea fainii. In figura 1 se prezinta o statie de dozare a fainii utilizand bascula cu cadran.

Cuva (1) in care se va prepara aluatul se aduce pe platforma basculei (2), se stabileste greutatea initiala, dupa care, prin deschiderea subarului (3), se dozeazaa cantitatea necesara de faina din timocul (4), alimentat periodic prin elevator si transportor elicoidal.

Fig. 1. Statia de dozare a fainii:

1 - cuva malaxorului ; 2 - platforma ; 3 - subar ; 4 - timoc pentru faina ; 5 - transportor elicoidal ; 6 - elevator cu cupe.

Cantarul semiautomat

Este folosit pentru cantarirea fainii in fabricile de panificatie, pentru cantarirea carcaselor de animale atarnate pe linii aeriene in industria preparatelor de carne sau sarcinilor deplasate pe banda transportoare, in industria zaharului.

Pentru usurarea muncii si do-zarea cu precizie a fainii in brutarii se foloseste cantarul semiautomat (Fig. 2) care se compune dintr-un rezervor (l).in care se primeste faina, sprijinit pe un sistem de cantarire cu parghii (2). Cantitatea de faina se citeste pe cadranul gradat (3) prevazut cu sistem de fixare si indicare a dozei necesare de cantarit.

Fig. 2. Cantar semiautomat pentru faina:

1 - rezervor; 2 - mecanism cu parghii; 3 - cadran; 4 - gura de evacuare; 5 - subar; 6 - ecluza de alimentare a timocului; 7 - motor electric.

Cantarirea se realizeaza in felul urmator: se comanda de la tablou incarcarea cand intra in functiune ecluza, incarcand rezervorul cantarului. La atingerea greutatii stabilite prin reglarea pozitiei indicatorului de pe cadran in dreptul valorii corespunzatoare dozei de faina stabilite, alimentarea se opreste automat. Faina astfel dozata se va descarca in cuva malaxorului prin deschiderea subarului (5).

In cazul cantaririi sarcinilor deplasate pe linii aeriene sau pe benzi transportoare, se foloseste un cantar semiautomat, al carui platforma este intercalata in calea de transport aerian sau este amplasata sub transportoare, care trec liber peste platforma. Platforma cantarului este fixata de plafon sau pe un cadru metalic. Sistemul de inregistrare a cantarului format din parghii articulate este in legatura cu tija acului indicator si printr-o contragreutate deplasabila pe o tija poate fi reglata limita de cantarire.

Cantarul este prevazut cu sistem de inregistrare pe banda a valorilor cantarite.

2.1.3. Cantarul automat cu cupa

Acest cantar este Utilizat in industria moraritului, berii, uleiului de floarea soarelui, zaharului fiind destinat stabilirii masei de materii prime granulate ce intra in procesele tehnologice

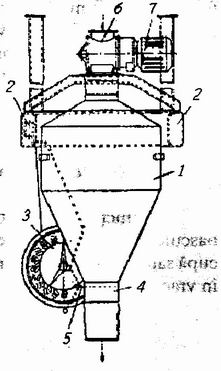

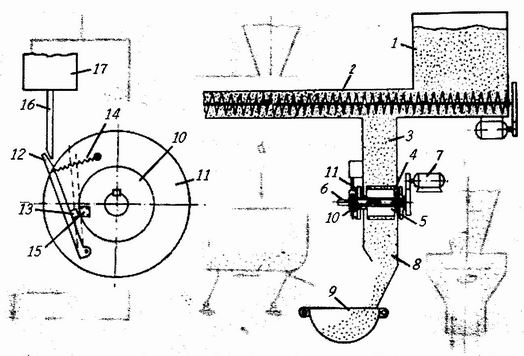

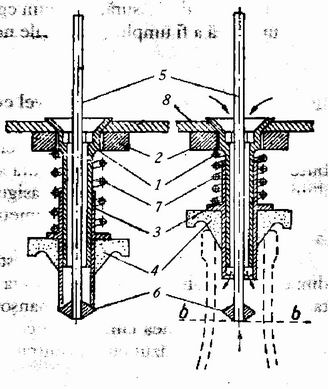

In figura 3 se prezinta schema de functionare si elementele componente ale cantarului automat cu cupa.

Cupa (1) a cantarului are o forma constructiva care ii permite sa-si modifice pozitia centrului de greutate in functie de faptul daca este plina cu produs sau goala. Cand cupa este goala (Fig. 3. a) centrul de greutate se afla in dreptul liniei verticale ce trece prin punctul de sprijin (2) al ei, iar daca cupa este plina, centrul de greutate se afla in stanga acestei linii.

Fig. 3. Schema de functionare a cantarului automat cu cupa:

a - pozitia initiala (cupa goala); b - cupa incarcata; c - bascularea cupei; d - ridicarea cupei: l - cupa basculanta; 2 - punct de sprijin; 3 - contragreutate; 4 - palnia de alimentare; 5 - prisma; 6 - parghie; 7 - platforma cu greutati; 8 - subar;

Schimbarea pozitiei centrului de greutate este asigurata de contragreutatea (3) montata in partea dreapta a cupei. Cantarirea se desfasoara astfel: cupa (1) suspendata in prisma (5) a parghiei (6) este conectata printr-un sistem de prisme (cutite) de platforma cu greutati (7). In acest fel apare o parghie cu doua brate egale, cu punct de sprijin la mijloc, avand in stanga cupa, iar in dreapta platforma cu greutati. In momentul umplerii cupei (Fig. 3. b), aceasta se va deplasa in jos, iar platforma cu greutati urca. La intrarea in echilibru a cupei si a greutatilor, subarul (8) inchide automat accesul produsului in cupa din palnia de alimentare (4). Cupa coborand sub actiunea greutatii produsului va scapa de sub controlul mecanismului opritor (9) si se va roti in jurul punctului de sprijin (Z) in sens invers acelor de ceasornic (Fig. 3. c). In acest moment, capacul (10) se deschide sub actiunea greutatii produsului, care se va evacua.

Cand produsul a curs in mare parte din cupa aceasta se usureaza, iar platforma cu greutati (7) incepe sa coboare (Fig. 3. d), provocand ridicarea cupei. Cand cupa a ramas complet goala, centrul de greutate al ei se deplaseaza in dreapta punctului de sprijin (Z), mecanismul se rearmeaza si totodata se deschide subarul (8), ciclul repetandu-se.

in momentul rasturnarii cupei, o tija fixata lateral pe aceasta, actioneaza asupra unui dispozitiv inregistrator care totalizeaza fie numarul de rasturnari a acesteia, fie direct cantitatea in kg a produsului cantarit.

Daca in cupa a patruns mai mult material decat cel stabilit initial, surplusul va fi inregistrat pe o alta scala gradata plasata sub scala principala a cadranului dispozitivului de inregistrare. c; Se utilizeaza pentru cantarire tare etalonate pentru a permite cantariri de la 5 kg la 1500 kg greutate a sarjelor.

Pentru a asigura cantarirea produselor cu greutate volumetrica diferita, cantarele se construiesc special pentru cereale boabe sau pentru macinisuri, deosebindu-se prin forma si capacitatea cupei, pentru o aceeasi greutate si doza de produs.

2.2. Dozatoare cu actiune continua

Produsele solide pulverulente sau granulare sunt dozate in scopul alimentarii utilajelor de prelucrare sau ambalare a acestora.

Frecvent dozarea se face chiar in timpul transportului produselor sau a materiilor prime, de aceea utilajele de transport pot fi alese pentru debitele volumetrice sau masice impuse prin reteta de fabricatie. Alteori dozarea se realizeaza de utilajul care face si ambalarea produsului.

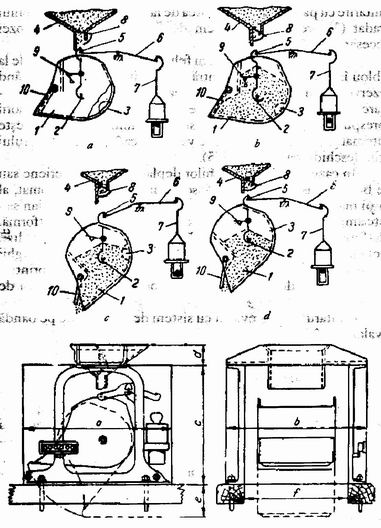

Clasificarea dozatoarelor, dupa organul activ folosit, cuprinde sistemele: cu rotor si alveole cu turatie reglabila, cu transportor elicoidal si subar de reglare, cu banda, cu racleti, cu disc, cu cilindrii canelati, cu plunger, cu taler si razuitor, cu elemente vibratoare etc.

In figura 4 sunt prezentate tipuri de dozatoare cu actiune continua.

2.2.1. Dozatorul cu rotor si alveole (Fig. 4.a)

Este utilizat in special unde trebuie realizata etansarea celor doua spatii - de alimentare si de evacuare. Acesta poarta denumirea de ecluza. Partile componente ale unui dozator tip ecluza sunt: carcasa, in interiorul careia un rotor prevazut cu palete este antrenat de un grup motor electric-reductor cu o anumita turatie. Pe rotor sunt fixate un numar de palete radiale, care compartimenteaza spatiul in 6 - 8 alveole. Debitul acestui dozator depinde de caracteristicile geometrice ale rotorului (diametru, dimensiunea si numarul alveolelor delimitate prin palete) si de turatie. Cantitatea dozata de o alveola depinde de volumul, densitatea volumetrica a materialului dozat si de gradul de umplere a alveolei (functie de material).

Fig. 4. Dozatoare cu actiune continua:

a - cu rotor si alveole; b, c - elicoidale; d - cu disc; e, f - vibratorii; g - cu banda;

h - cu obturator actionat de mecanism biela-manivela; i - cu cilindrii.

2.2.2. Dozatoarele elicoidale (Fig. 4.b, c)

Fig. 5. Schema distribuitorului volumetric cu comanda electromagnetica:

- buncar central; 2 - transportor cu melc; 3 - camera superioara a dozatorului; 4 - dozatorul; 5 - ax tubular; 6 - ax interior;. 7 - motor electric; 8 -jgheab; 9 - cupa; f 10, 11 - discuri;

12 -parghie; 13 - piesa de blocare; 14 - arc; 15 - locas; 16 - tija; 17 - electromagnet.

Dozatoarele elicoidale sunt destinate dozarii produselor concomitent cu transportul acestora. Debitul de produs depinde de elementele geometrice ale melcului, de pas si turatie. Reglarea debitului se realizeaza prin schimbarea turatiei axului melcat.

2.2.3. Dozatorul cu disc (Fig. 4.d)

Este destinat distribuirii uniforme prin centrifugare a materialelor granulare. Discul antrenat in miscare de rotatie imprastie materialul ajuns pe suprafata acestuia sub actiunea fortei centrifuge care actioneaza asupra particulelor solide.

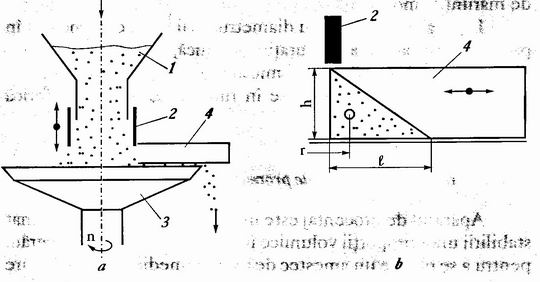

2.2.4. Dozatorul cu taler si razuitor (Fig. 6)

La turatii mici, cand forta centrifuga nu realizeaza descarcarea materialului ajuns pe disc, se foloseste un razuitor care va evacua produsul.

Principiul de functionare este urmatorul: Materialul ajuns pe suprafata talerului rotativ (3) prin palnia de alimentare (1), va fi descarcat de catre razuitorul (4). Debitul volumetric Qv se determina cu relatia:

![]() , [m3/h] (1.)

, [m3/h] (1.)

in care: f - raza centrului de greutate a sectiunii prin produs, in m;

A - aria sectiunii prin produsul razuit, in m3;

n - turatia talerului, in rot/min.

Daca ![]() ,

,

in care: h - inaltimea stratului de produs, in m;

l - baza triunghiului de dispersie, in m,

atunci,

![]() , [m3/h]

, [m3/h]

Se observa ca debitul volumetric este in functie de pozitia colierului de reglare si de turatia talerului, fiind influentata de caracteristicile materialului (unghiul de taluz natural).

Fig. Dozator cu taler si disc:

a - schema dozatorului; b - sectiune prin produsul razuit;

- palnia de alimentare; 2 - colier; 3 - taler; 4 - razuitor.

2.2.5. Dozatoarele cu banda si cu racleti (Fig. 4.g)

Sunt utilizate concomitent la dozarea si transportul produselor. Debitul de produs dozat depinde de elementele geometrice ale transportorului cu banda (sau cu racleti) si de viteza liniara a benzii (racletilor). Reglarea debitului se realizeaza prin modificarea turatiei tamburului de antrenare a benzii (a rotii de lant la transportorul cu racleti).

2.2. Dozatorul cu cilindri (Fig. 4.i)

Este format din doi cilindrii canelati, antrenati in miscare de rotatie in acelasi sens, cu turatii diferite. Diferenta de turatie determina o actiune de afanare la care este supus materialul care se dozeaza si uniformizarea alimentarii pe intreaga latime a masinii.

Dozatorul cu cilindri este specific la alimentarea masinilor de maruntit (mori).

De regula cilindrul cu diametrul mai mare este montat in pozitie superioara si are o turatie mai mica, iar cilindrul inferior distribuitor cu diametru mai mic are o turatie mai mare.

Debitul de material este in functie de viteza periferica medie a cilindrilor.

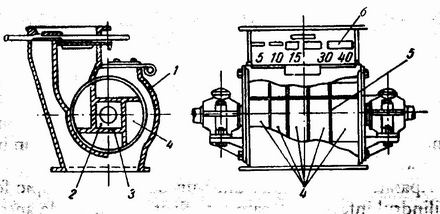

2.2.7. Aparatul de procentaj

Aparatul de procentaj este un dozator volumetric destinat stabilirii unor proportii volumice intre diferitele calitati de grau, pentru a se obtine un amestec de calitate medie, care sa asigure o calitate constant egala a produsului finit.

Aparatul de procentaj (Fig. 7) este format dintr-o carcasa cilindrica, in interiorul careia se roteste un tambur cu palete, fiind compartimentat in mai multe camere cu ajutorul unor discuri. Paletele tamburului si peretii despartitori ai discurilor formeaza niste camere, a caror volum este conditionat de distanta dintre discurile despartitoare.

Deasupra fiecarui rand de camere se afla cate o clapeta culisanta cu care se obtureaza sau se deschide accesul produsului.

Tamburul este actionat cu o turatie de 30 rot/min.

Cele mai frecvente proportii intre volumul camerelor aflate pe un rand sunt: 5%, 10%, 15%, 30%, 40%.

Fig. 7. Aparat de procentaj:

1 - carcasa; 2 - tambur; 3 - camera; 4 - palete; 5 - discuri; 6 - clapete.

Aceste aparate se monteaza la gurile de evacuare a graului boabe din celule, astfel ca din mai multe celule de siloz sa se debiteze spre procesare cantitati diferite in functie de calitatea graului aflat in fiecare celula.

2.2.8. Dozatorul cu contor

Dozatorul cu contor este destinat pentru produse finite mici, de forma geometrica regulata cum ar fi pastilele, tabletele, biscuitii etc.

In principiu dozatorul este prevazut cu un contor totalizator de impulsuri. La un anumit numar de impulsuri, un dispozitiv automat schimba ambalajul, aducand in dreptul capului de dozare, un alt ambalaj.

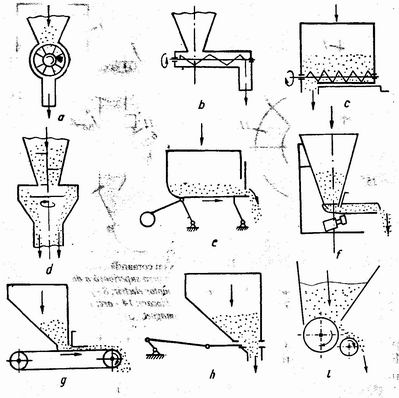

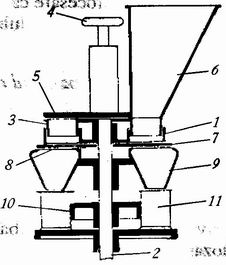

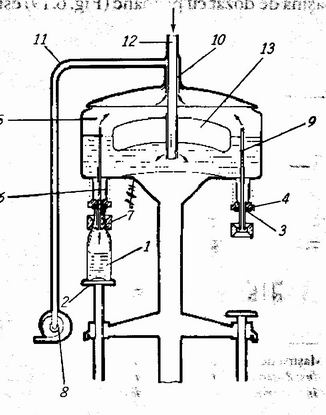

2.2.9. Dozatorul automat pentru fructe mici (Fig. 8)

Dozatorul automat pentru fructe mici intra in componenta masinilor de ambalat cirese, visine, mazare verde etc. in industria conservelor.

Aparatul se compune dintr-un dozator telescopic format din cilindrul inferior (1), care este fixat la axul (2) de antrenare si un cilindru (3) deplasabil pe verticala prin mecanismul cu surub comandat de roata (4). Prin ridicarea sau coborarea cilindrului (3) se mareste sau se reduce volumul de acumulare al produsului in ansamblul celor doi cilindri telescopici, regland astfel volumul dozatorului.

Dozatorul se roteste intre placa superioara fixa (5), pe care se gaseste palnia de alimentare (6), si placa inferioara (7), prevazuta cu fanta de evacuare (8) al produsului, egala in diametru cu al cilindrului (1). Concomitent cu dozatorul se roteste si o palnie (9) din cauciuc, de dirijare a produsului in recipientele (11), rotite de steaua (10). Prin rotirea axului (2), cilindrii dozatori sunt adusi pe rand sub palnia de alimentare (6), unde se incarca cu produs, dupa care ajung in dreptul fantei (8), prin care acesta cade in recipient

Fig. 8. Dozatorul automat pentru fructe mici:

1 - cilindrul inferior; 2 - ax; 3 - cilindru; 4 - roata; 5 - placa superioara; 6 - palnie de alimentare; 7 - placa inferioara; 8 - fanta de evacuare; 9 - palnie; 10 - steaua; 11 - recipient.

3. Dozatoare pentru produse lichide

Dozarea lichidelor este o operatie realizata in scopul umplerii recipientilor folositi pentru ambalare. Debitul de dozare este determinat de viteza de curgere si diametrul conductelor prin care lichidele alimenteaza aparatele si utilajele de im-buteliere.

Dozarea lichidelor in volum se realizeaza la masinile de dozat si ambalat, printr-o succesiune de faze. Principiul de functionare a dozatoarelor se diferentiaza, dupa modul de transferare al cantitatii de produs in recipient, in dozatoare:

la nivel constant, cand este mentinut un nivel constant al lichidului in rezervorul masinii;

la volum constant, cand din rezervorul masinii se transfera cu pahare de masura de volum egal cu al recipientului ce urmeaza a fi umplut, cantitatile necesare.

Dozatoare la nivel constant

Dozatoarele la nivel constant echipeaza masinile de imbuteliat lichide in sticle, care asigura automatizat procesul de umplere si inchidere. Masinile pot asigura introducerea lichidului la presiune atmosferica, izobarometric, cu suprapresiune de gaz sau sub vid.

Dozatorul de nivel (Fig. 9) este un dispozitiv alcatuit din: corpul dozatorului (1) fixat la baza rezervorului de alimentare al masinii cu piulita (2) si mansonul metalic (3) liber sa culiseze pe portiunea cilindrica a corpului de umplere. Mansonul (3) este prevazut cu un centrator (4) pentru sticlele care sunt aduse pe rand la umplere, in interiorul corpului se gaseste o conducta de eliminare a aerului (5), care asigura comunicarea dintre spatiile de aer situate deasupra nivelului de lichid din rezervorul de alimentare a masinii si interiorul sticlei atasate la capul de dozare. Conducta are la partea inferioara o garnitura de etansare (6) care inchide sau deschide sectiunea de trecere a lichidului prin corpul dozatorului. Cand dozatorul nu are atasata sticla, arcul (7) mentine mansonul in pozitie inferioara, astfel ca sectiunea de curgere a lichidului din rezervor este obturata de garnitura de etansare. La ridicarea sticlei prin dispozitivul masinii de imbuteliat gatul ei se sprijina de centrator, ridicand mansonul, care comprima arcul (7), asigurand deschiderea sectiunii prin care lichidul va curge in sticla, iar aerul va trece prin conducta (5) in spatiul din rezervor pana la atingerea nivelului in sticla redat prin linia punctata b-b'. La coborarea sticlei, dupa scurgerea timpului necesar umplerii acesteia, mansonul deplasat de arc va inchide sectiunea de curgere a lichidului, fiind presat pe garnitura de etansare.

Fig. 9. Dozator de nivel:

1 - corpul dozatorului;

2 - piulita; 3 - manson culisant;

4 - centrator;

5 - conducta de eliminare a aerului; 6 - garnitura de etansare;

7 - arc; 8 - rezervorul de alimentare.

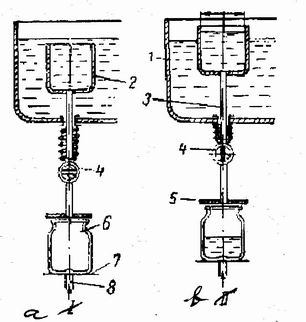

3.2.Dozatoare volumetrice

Dozatorul volumetric (Fig. 10) se compune dintr-un rezervor de alimentare (1), in care se gasesc mai multe cupe (2) cu un volum egal cu al produsului ce urmeaza sa fie dozat.

Conducta (3), solidara cu cupa, are un robinet cep si la partea inferioara un centrator pentru gatul ambalajului Recipientul (6) este ridicat de platoul (7) sub actiunea tijei (8) a unui piston, determinand ridicarea ansamblului cupa de masura, conducta, robinet. Pentru a impiedica pierderile de lichid din rezervor, o garnitura fixata in aceasta etanseaza spatiul in care culiseaza conducta (3). Robinetul (4) deschide sau inchide scurgerea lichidului din cupa fiind actionat de un limitator. Un arc readuce cupa in pozitia initiala, la retragerea platoului cu ambalajul.

Pentru functionarea normala a dozatorului, capatul superior al cupei de masura (2), la golirea acesteia, trebuie sa fie ridicat deasupra nivelului lichidului din rezervorul (1) cu 15-20 mm.

Fig. 10. Dozator volumetric: a - pozitia initiala; b - pozitia de umplere:

1 - rezervorul de alimentare; 2 - cupa de masura; 3 - conducta; 4 - robinet; 5 - centrator;

6 - ambalaj; 7 - platou; 8 - tija.

3.3. Dozatoare continue de debit

Pentru dozarea diferitelor materii prime sau auxiliare lichide, cum ar fi solutii de saramura, apa etc., se utilizeaza dozatoare de debit prevazute a asigura aportul acestora in cantitatile prevazute de retelele de fabricatie pentru fiecare sort de produs. Acestea fac parte din instalatiile dotate cu posibilitati de citire sau inregistrare a debitului masic sau volumetric si eventual a temperaturii acestuia (in cazul apei).

Cele mai reprezentative instalatii sunt:

dozatoarele semiautomate;

- dozatoarele automate.

Dozatorul semiautomat (Fig. 11.a) reprezinta un vas cilindric (1) avand un indicator de nivel (2) si un termometru. Alimentarea cu lichidul care trebuie masurat se face prin conducta (4), iar evacuarea prin conducta de golire (S). Dozatorul poate fi utilizat si la amestecarea apei, in care caz alimentarea se face prin doua conducte, una de apa calda si alta de apa rece, prin intermediul robinetelor corespunzatoare. In acest dozator apa se poate incalzi si prin barbotare cu abur, introdus printr-o conducta separata.

Fig. 11. Dozatoare de debit:

a - dozator semiautomat;

b - dozator automat.

Dozatorul automat (Fig. 11.b) permite masurarea (si inregistrarea) de precizie a cantitatii de lichid stabilite, fiind cuplat la un termoregulator pentru pregatirea lichidului la temperatura prescrisa. De la termoregulatorul (1), lichidul trece la debitmetrul cu elice (2). Debitmetrul este prevazut cu un dispozitiv de indicare al cantitatii prestabilite si masurate de lichid, precum si cu un ventil electromagnetic pentru inchiderea si deschiderea automata a alimentarii cu lichidul dozat. In cazul solutiei de sare sau al suspensiei de drojdie, dozatorul se racordeaza direct la conducta pe care se pompeaza aceste lichide.

Pentru dozarea grasimilor fluidificate se utilizeaza instalatii similare a caror alimentare se face prin conducte incalzite cu abur, pentru a se mentine grasimea in stare fluida.

Dozatorul cu ventil comandat electromagnetic DM-1 (Fig. 12) este utilizat la masinile de ambalat lapte in pungi din material plastic.

Dozatorul DM-1 se compune dintr-un bazin (4), avand un racord de admisie a laptelui (6) si un tub de dozare (8). Atat admisia cat si dozarea se face prin intermediul unor ventile 7 si 9 actionate alternativ de electromagnetii (l) prin intermediul tijelor (2).

Fig. 12. Schema dozatorului DM-1:

1 - electromagneti; 2-tije; 3 - resort; 4 - bazin; 5-plutitor; 6 - racord de admisie;

7,9- ventile de dozare; 8 - tub de dozare.

Revenirea ventilelor in pozitia deshis asigura cu aju-torul a doua resorturi (3).

In prima faza ventilul de admisie (7) este in pozitie deschisa, ventilul de dozare (9) este inchis, fiind tras in pozitia superioara de electromagnetul sau. Laptele patrunde prin conducta (6) in bazinul (4) al dozatorului, dupa care nivelul se stabilizeaza prin inchiderea orificiului la ridicarea plutitorului (5). Urmeaza deschiderea ventilului de dozare prin incetarea actiunii electromagnetului sau si inchiderea ventilului de admisie prin actionarea electromagnetului respectiv.

Frecventa actiunii dozatorului este reglata de forma camei ce comanda alternativ electromagnetii.

Pentru dozarea berii, bauturilor racoritoare a apei minerale sau a altor produse lichide sub presiune de gaz, se folosesc dozatoarele ce functioneaza sub presiune egala atat a lichidului din rezervorul de alimentare a masinii de umplut ambalaje (sticle, butoaie) cat si din ambalaje. Aceste aparate de umplere izobarometrica sunt dupa constructie prevazute cu sau fara robinete de comanda.

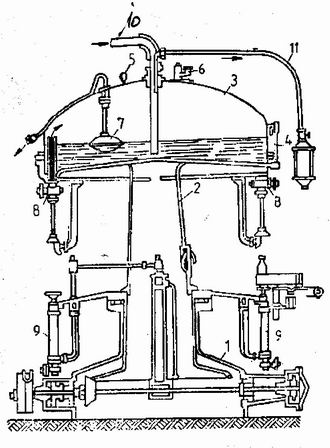

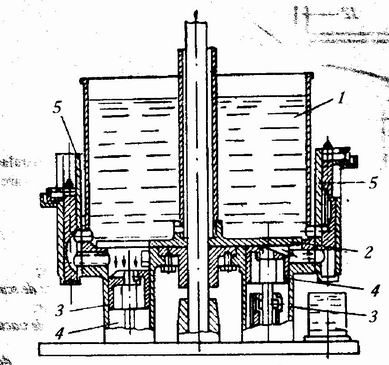

Pentru umplerea buteliilor se folosesc masini rotative (Fig. 1.3.) avand un numar de dispozitive de umplere corespunzator cu capacitatea urmarita, fiecare butelie ajungand in contact cu cate un dispozitiv de umplere prin care se asigura echilibrarea presiunii prin introducerea de aer sau CO2, umplerea propriu-zisa si evacuarea aerului din sticla pe masura umplerii acesteia. Pentru acest scop, dispozitivul de umplere izobarometrica este prevazut cu trei canale functionale sau cu un numar mai redus, un canal putand prelua succesiv mai multe functii.

Masinile de umplut sticle constau dintr-un rezervor de alimentare cu bere si din dispozitivele de umplere dispuse periferic. Buteliile de sticla spalate ajung prin intermediul unui transportor cu placi articulate si a unor stelute de leviere combinate cu dispozitive elicoidale de alimentare, la elementele de ridicare (pistoane cu platouri actionate pneumatic). Acestea asigura ridicarea sticlelor in cursul rotirii pana ce ajung in contact cu dispozitivele de umplere.

Fig. 13.

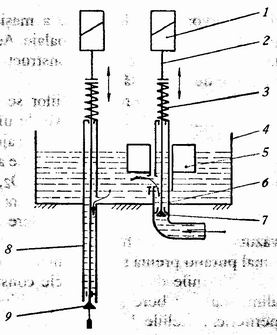

3.4.1. Dispozitivul de umplere izobarometrica a sticlelor

Dispozitivul de umplere izobarofnetrica a sticlelor preintampina degajarea bioxidului de carbon din bere datorita spumarii pe durata umplerii.

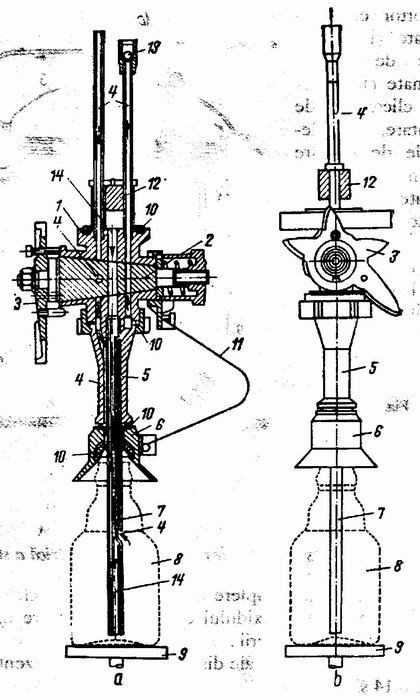

Partile componente ale dispozitivului sunt prezentate in figurile 6! 14 si 15.

Urmeaza umplerea prin cele trei operatiuni de egalizare a presiunii, umplerea propriu-zisa si eliminarea aerului, dupa care in continuarea rotirii, sticlele coboara din nou pana ce ajung la nivelul transportorului, unde cu ajutorul stelutei de deviere sunt dirijate spre masina de capsulat.

Fig. 14. Dispozitiv de umplere cu robinet cana:

1 -carcasa robinetului; 2 - cep; 3 - pintenul robinetului -cep; 4 - conducte de aer; 5 - piesa

de mijloc; 6 -centrator pentru gatul sticlei;

7 - conducta de umplere; 8 -ambalaj; 9 - platoul cilindrului de ridicare; 10 - garnitura de

cauciuc; 11 - suportul dispozitivului;

12 - inchizator; 13 -ventil de aer;

a - sectiune; b - vedere laterala.

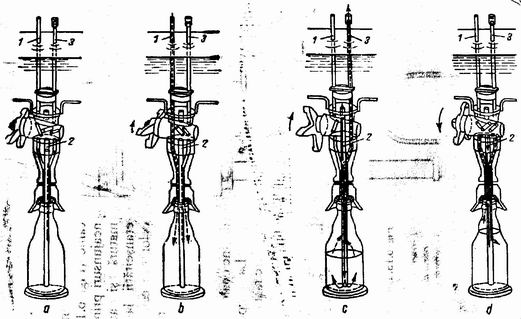

Fazele dozarii lichidului cu un astfel de dispozitiv sunt prezentate in figura 1

Organele de umplere de tipul cu robinet cu trei canale comandate prin came (Fig. 14) prezinta neajunsuri prin uzura prematura si aparitia ne-etanseitatii la inchiderea celor trei canale, ceea ce conduce la limitarea productivitatii si scaderea calitatii produsului imbuteliat (in cazul berii, aceasta devine opalescenta).

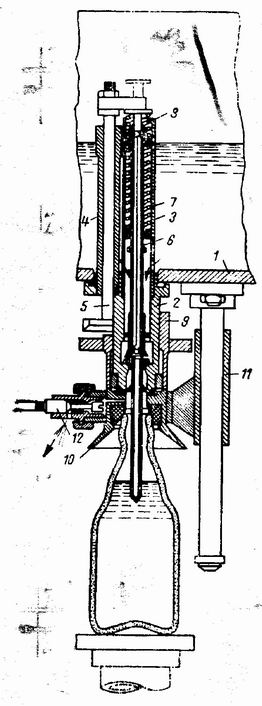

La dispozitivul de umplere fara robinete (Fig. 15) este specific faptul ca lichidul patrunde in sticla prin curgere peliculara dea-lungul peretelui acesteia, iar aerul este evacuat prin conducta centrala.

Fig. 15. Dispozitiv de umplere

fara robinete (sectiune):

1 -rezervor; 2 - caseta dispozitivului de umplere; 3 - carcasa resortului; 4-ghidaj;

5 - tije ridicatoare; 6 - tub de umplere; 7 - resort de deschidere; 8 - resort de inchidere;

9-ghidaj; 10 - cap de centrare a sticlei; 11 - ghidajul capului de centrare;

12 - supapa de descarcare (evacuare a

aerului).

Fig. 1 Fazele dozarii lichidului:

a - fixarea sticlei pe dispozitiv; b - deschiderea admisiei de aer sau CO2 in sticla;

c - deschiderea lichidului din rezervor in sticla si evacuarea aerului;

d - inchiderea admisiei lichidului si coborarea sticlei:

1 - conducta de intrare aer sau CO2 din rezervor in sticla;

2 - conducta intrare produs; 3 - conducta iesire aer.

Pe principii asemanatoare functioneaza si organele de umplere, comandate cu discuri perforate, dintre care unul metalic si unul din material plastic. Primul este actionat de catre steluta organului de umplere, asigurand succesiv legaturile cu cele trei canale, iar al doilea serveste ca element de etansare, putand fi usor inlocuit in caz de uzura. Productivitatea acestor dispozitive nu trece de 20000 sticle/h.

Masinile moderne sunt prevazute cu dispozitive de umplere cu ventile. Acestea au fie conducte lungi care patrund pana aproape de fundul sticlei sau sunt lipsite de conducte. In ultimul caz, lichidul (berea) se prelinge pe langa peretele sticlei, aerul fiind evacuat printr-un tub foarte scurt care limiteaza inaltimea la care se admite lichidul in sticla. Inconvenientul organelor fara conducte consta in pericolul de spumare in momentul umplerii. Inconvenientul poate fi evitat prin marirea presiunii pana la 15·104 Pa. Pe acest principiu functioneaza dispozitivele Trinox utilizate pentru preumplere cu CO2, umplere cu bere prin jeturi subtiri de-a lungul peretelui sticlei si eliminarea aerului continut de sticla cu o usoara spumare, mentionandu-se in gatul sticlei in permanenta CO2 in loc de aer. Prin actionarea automata a ventilelor pe principiul diferentei de presiune, se permite evacuarea lina a aerului din sticle, folosindu-se ventile cu membrana.

3.4.2. Instalatii de dozat si umplut bere in butoaie

Umplerea berii in butoaie se efectueaza in mod asemanator cu cea a buteliilor de sticla, pe principiul izobarometric, cu deosebirea ca nu se aplica rotirea recipientelor si umplerea la nivel constant. Butoiul este adus pe un stativ cu orificiul in sus, dupa care se coboara dispozitivul de umplere, ce intra prin acesta pana aproape de fundul butoiului. Dispozitivele de dozare sunt deplasate manual sau hidraulic.

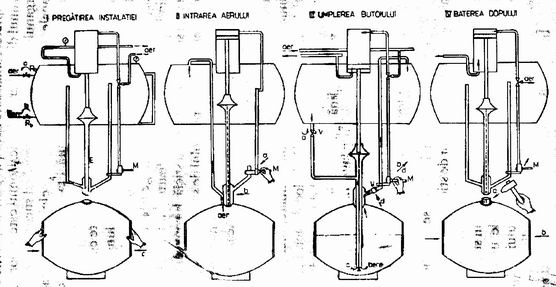

In figura 17 sunt prezentate fazele umplerii butoaielor cu bere pe principiul izobarometric.

Fig. 17. Fazele umplerii butoaielor pe principiul izobarometric:

I. a - deshiderea robinetului de aer; deschiderea robinetului de bere;

c - asezarea butoiului pe suport.

II. introducerea aerului (sau Co2) din tancul de bere in butoi.

III. a - deschiderea ventilului de umplere; b - introducerea aerului deasupra pistonului prin manevrarea manetei M; c - intrarea berii in butoi concomitent cu evacuarea aerului din butoi in rezervorul masinii; d - se urmareste aparitia berii in lanterna V, cand va fi extras elementul de umplere.

IV. a - inchiderea butoiului; b - se scoate butoiul de sub aparat.

Instalatiile moderne de umplere sunt prevazute cu tancuri de alimentare, presiunea berii din conducta regland, printr-un ventil cu membrana, operatiunile de egalizare a presiunii si de alimentare treptata cu bere pe masura umplerii butoiului. In unele cazuri ventilele de aer cu membrana au fost inlocuite cu ventile cu comanda independenta pe baza de diferente de presiune, berea ajungand in contact cu aerul numai in faza de echilibrare a presiunii.

3.4.3. Instalatia de dozare sub vid

Instalatiile de dozare sub vid sunt folosite la imbutelierea produselor lichide sensibile la oxidari, pentru a le feri de contactul cu aerul.

In figura 18 este reprezentata schema unei instalatii de dozare sub vid.

Fig. 18. Instalatie de dozare sub vid:

1 - ambalaj; 2 -platou; 3 - garnitura de etansare; 4 - placa; 5 - rezervor; 6 - conducte de scurgere; 7 - centrator; 8 -pompa de vacuum; 9 - conducta; 10,11 - conducte de aer;

12 - conducta de alimentare; 13-plutitor.

Umplerea sticlelor decurge in felul urmator: un transportor cu placi aduce ambalajele care sunt asezate pe platourile (2) ale masinii. Platourile actionate pneumatic ridica si fixeaza gatul sticlei prin centratorul inelar (7) la garnitura de cauciuc (3), impingand placa (4) si comprimand resortul de readucere. Lichidul alimentat prin conducta (12) in rezervorul (5) are mentinut nivelul constant prin plutitorul (13). Din rezervor lichidul curge in sticla prin conducta (6). Curgerea este activata de absorbtia aerului din sticla prin depresiunea realizata de pompa de vacuum (8) in instalatie.

4. Dozatoare pentru produse vascoase

Produsele vascoase se dozeaza cu ajutorul dispozitivelor de dozare volumetrica de tipul cilindru cu piston. Din punct de vedere constructiv o masina de dozat cu pistoane (Fig. 19) este formata dintr-un rezervor antrenat in miscare de rotatie, prevazut cu un sertar distribuitor.

Fig. 19. Masina de dozat produse vascoase:

1 - rezervor de produs; 2 -senar; 3 -piston; 4 - tija pistonului;

5 - dispozitiv de inchidere-deschidere a camerei de dozare.

Cursele pistonului sunt sincronizate cu actionarea dispozitivului de inchidere - deschidere a camerei de dozare si determina volumul de produs dozat in functie de capacitatea ambalajelor.

Intr-o prima faza pistonul determina admisia produsului din rezervor in camera de dozare. Ansamblul rotitor va descarca produsul in ambalajul situat in pozitia in care pistonul evacueaza produsul la cursa de ridicare, aceasta avand inchisa comunicarea cu rezervorul.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |