Orientarea si fixarea pieselor in dispozitive de fabricatie

A. Stabilirea datelor necesare proiectarii dispozitivului

A.1 Proprietatile mecanice ale materialului piesei de prelucrat

Proprietatile mecanice ale materialului de prelucrat sunt necesare pentru calcularea regimului de aschiere si pentru calculul componentelor fortei de aschiere.

Materialul piesei este indicat pe desenul de executie la acesteia, iar proprietatile mecanice se aleg din standardul materialului respective.

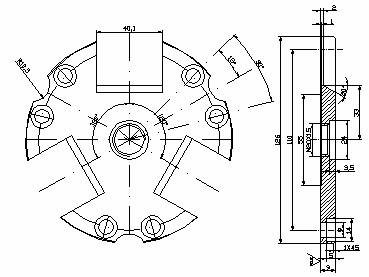

Piesa din fig de mai jos este realizata din otel OLC 45 care are urmatoarele proprietati mecanice:

felul tratamentului - imbunatatire

limita de curgere (Rp)0.2 N/mm2 - min = 500

rezistenta la rupere (Rm) N/mm2 - min = 700 - 850

alungirea la rupere (A)%; min 14 [%]

gatuirea la rupere (Z)%

HB max 179 - 209 normalizare

A2. Stadiul de prelucrare a piesei pana la operatia pentru care se proiecteaza dispozitivul

Piesa finala se obtine

prin prelucrari in mai multe operatii. Pentru operatia la care se proiecteaza

dispozitivul piesa este intr-un anumit stadium de prelucrare. Piesa

corespunzatoare operatiei de gaurit d =

A3. Elementele operatiei pentru care se proiecteaza dispozitivul

Elementele operatiei care trebuiesc cunoscute pentru proiectarea dispozitivului sunt: fazele operatiei, masina unealta utilizata, sculele utilizate, regimul de aschiere, fortele de aschiere.

Fazele operatiei sunt:

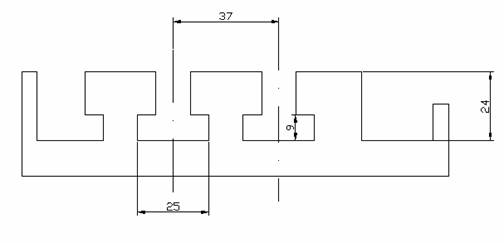

- gaurire la ф 9 - indexare - gaurire la ф 9 - indexare - gaurire la ф 9 - indexare - gaurire la ф 9 - indexare - gaurire la ф 9 - indexare - gaurire la ф 9.

2) Masina - unealta

Prelucrarea se realizeaza pe o masina de gaurit G 25 cu urmatoarele characteristic:

cursa maxima a axului principal, mm...........224

conul axului principal.............Morse nr.4

distanta intre axul burghiului si coloana, mm........315

distanta maxima intre masa si partea frontala

a axului principal, ...................710

distanta maxima intre placa de baza si partea

frontala a axului....................1120

suprafata masei, mm................425X530

numarul de canala si dimensiunea acestora,

3 canale paralele T 12 STAS 1385: 1995

- suprafata placii de baza, mm.............560X560

- numarul de canale pe placa ......2 canale T18 STAS 1385: 1995

- gama de turatii, rot/min...40;56; 80; 112; 160; 224; 315; 450; 630;

900; 1250; 1800.

gama de avansuri, rot/min......0,10; 0.13; 0.19; 0.27; 0.38; 0.53;

0.75; 1.06; 1.5.

- puterea motorului principal, KW...............3

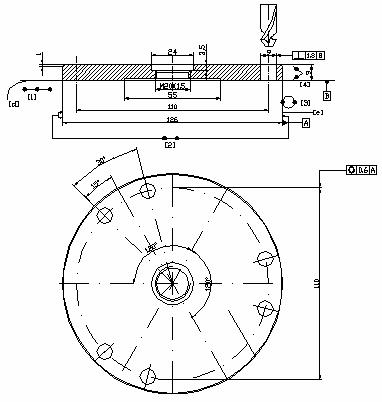

Masa de lucru a masini de gaurit

3) Scula utilizata

Pentru

prelucrarea ceruta se poate utilize un burghiu elicoidal lung cu coada

cilindrica STAS 579 - 79 ф 9, cu lungimea parti active l =

Parametrii geometrici principali ai partii aschietoare a burghiului elicoidal sunt: unghiul la varf 2χ =1200, unghiul de asezare α = 140, unghiul de degajare γ = 250. Durabilitatea recomandata este T= 25 min.

4) Regimul de aschiere

Regimul de aschiere pentru fiecare faza a operatiei se allege din normative sau se calculeaza. Parametrii regimului de aschiere care trebuiesc stabiliti sunt: adancimea de aschiere, avansul si viteaza de aschiere

a) Adancimea de aschiere la gaurire:

![]()

b) Avandul de aschiere

![]()

KS - coeficientul de corectie, KS = 0.9;

CS - coeficientul de avans; CS = 0.031

D - diametrul burghiului; D = 9 [mm]

Din gama de avansuri a masinii de gaurit G 25 se alege avansul s = 0.10 mm/rot.

c) Viteza de aschiere se determina cu ajutorul relatiei:

![]()

Cv = 5.0; ZV = 0.4; m = 0.2; yV = 0.7; T = 25.

![]()

Se calculeaza turatia sculei:

![]()

Din gama de turatii a masinii - unelte se adopta turatia n = 1250 rot/min se se calculeaza viteaza reala de aschiere:

![]()

Forta axiala, momentul si puterea de aschiere

- pentru forta axiala:

![]()

HB = 207; XF = 1.07; YF = 0.72; CF = 630; XM = 1.71: YM = 0.84;

CM = 67;

![]()

![]()

- pentru momentul de aschiere la gaurire:

![]()

- pentru puterea necesara gauririi:

![]()

B. Stabilirea sistemului bazelor de orientare a piesei de prelucrat in dispozitiv

B.1 Schita operatiei

Schita operatiei se obtine plecand de la desenul e executie avand in vedere:

pozitia piesei pe masina - unealta la prelucrare;

pozitia monitorului fata de masina - unealta in sistemul in care acesta acesta opereaza cu dispozitivul.

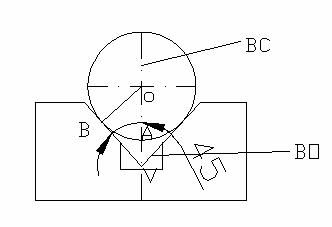

Avand in vedere ca burghiul la masina de gaurit lucreaza pe verticala, ca piesa se leaga la masa masinii si ca muncitorul in timpul lucrului sta si in fat masinii de gaurit, piesa se vede din pozitia in care muncitorul lucreaza asa cum este reprezentat in figura de mai jos.

B.2 Stabilirea cotelor de realizat pe piesa la prelucrare si a sistemului bazelor de cotare

Pentru a stabili varianta optim de orientare trebuie sa se stabileasca cotele care determina pozitia suprafetei de prelucrat pe piesa si deci si bazele de cotare corespunzatoare, precum si precizia care se cere acestor cote. Pentru a stabili mai usor aceste cote si bazele de cotare corespunzatoare, se urmaresc in primul rand cotele care pleaca de la suprafata de prelucrat si au capatul opus pe o alta suprafata.

|

Cota care determina pozitia alezajului pe piesa (cota care tb realizata pe piesa |

Cota trecuta pe desen sau rezulta prin pozitia particulara a piesei |

Bazale de cotare |

Suprafetele care le detrmina |

Abaterea maxima admisa la cotare |

Abaterile sunt trecute pe desen sau sunt conform STAS 2300-88 |

|

|

Rezulta ca pozitie particulara |

Axa suprafetei cilindrice interioare |

Suprafata cilindrica interioara ф 9 |

STAS 2300-88 |

|

|

|

Rezulta ca pozitie particulara |

Planul determinat de suprafata B |

Axa suprafetei cilindrice interioare ф9 |

STAS 2300-88 |

B.3 Stabilirea sistemului bazlor de orientare a piesei la prelucrare si a elementelor de orientare.

In sistemul bazelor de orientare se determina la prelucrare pozitia suprafetei de prelucrat. Acest system se materializeaza prin elemente de orientare care vin in contac cu suprafata de orientare a semifabricatului.

Daca pentru o operatie data sistemul de cotare este unic, sistemul bazelor de orientare poate fi ales in mai multe variante, prin aceea ca azele de orientare pot sau nu sa coincide cu cele de cotare sau ca o baza de orientare poate fi materializata cu diverse elemente de orientare.

|

Bazele de orientare |

Elementele de orientare utilizate |

Simbolul elementului de orientare |

|

Suprafata d |

Reazem pentru suprafata plana |

|

|

Suprafata e |

Mandrina autocentranta |

|

|

Suprafata e |

Bolt cilindric |

|

|

Suprafata e |

Prizma scurta |

|

B.4 Calculul erorilor maxime admise la orientare

Eroarea masima admisa la orientarea unei piese in dispozitiv este data de relatia:

![]()

εad(d) - este eroarea de orientare maxima admisa la cota d, in mm;

Tp(d) - toleranta piesei la cota d, de realizat la prelucrare, in mm;

Td(d) - toleranta la cota functionala a dispozitivului, corespunzatoarei cotei d a piesei, in mm;

ω(d) - precizia medie economica pentru diverse procedee de prelucrare la cota d, corespunzatoare procedeului utilizat.

Toleranta la cotele functionale ale dispozitivului folosit la prelucrarea pe masini - unelte se stabilesc procentual din tolerantele care trebuiesc realizate la cotele corespunzatoare ale piesei, folosind relatia:

![]()

Precizia medie ecomomica pentru diverse procedee se alege din table:

Pentru exemplul considerat erorile maxime admise la cote sunt trecute in tabelul de mai jos, corespunzator tolerantelor ecomomice de prelucrare si a celor la cotele functionale.

- eroare la perpendicularitate:

- eroarea la cilindricitate

Din tabel 2.11 indrumare de proiectare a dispozitivelor =>ω = 0.015

|

Cota de realizat |

Toleranta piesei Tp [mm] |

Toleranta dispozitivului Td |

Precizia medie economica, ω |

Eroarea maxima admisa εad [mm] |

|

|

| |||

|

|

B.5 Erorile de orientare a semifabricatului in dispozitiv

Erorile de orientare care apar la cotele de realizat pe piesa la prelucrare sunt provocate de jocul pe care le are semifabricatul pe unele elemente de reazam.

Erorile pentru varianta I

In varianta I de orientare se utilizeaza reazem pentru suprafata plana si un mandrina autocentranta

Erorile pentru varianta II

In varianta II de orientare se utilizeaza reazem pentru suprafata plan si bolt cilindric:

Erorile pentru varinata III

In varianta III de orientare se utilizeaza reazem pentru suprafata plana si prizma scurta

|

Variante de orientare |

Erorile de orientare la cotele de realizat |

Erori admisibile la cotele de realizat |

DA/NU |

||

|

|

|

|

|

||

|

I |

DA |

||||

|

II |

NU |

||||

|

III |

NU |

||||

B.6 Alegerea variantei optime de orientare

Alegerea variantei optime de orientare se face asfel:

din variantele rezultate se elimina cele care duc la piese rebut,adica variantele care la una din cotele de realizat dau erori mai mari decat cele admisibile;

din variantele ramase, cea optima este aceea care duce la un dispozitiv simplu si usor de deservit.

Aleg varianta I cu reazem plan si dorn autocentrant.

C. Stabilirea fixarea semifabricatului in dispozitiv

C.1Calculul marimi fortei de intrare

Marimea fortelor de fixare a semifabricatelor in dispozitive se calculeaza in ipoteza ca semifabricatul este simplu rezemat pe elementele de orientare ale dispozitivului. In acest caz forta de fixare rezulta din conditia de pastrare a echilibrului semifabricatului pe reazem, considerand ca atat forfele de fixare cat si celalalte forte care actioneaza asupra acestuia sunt niste vectori.

Fortele de fixare se stabilesc si se calcileaza pentru varianta optima de orientare. Ptntru aceasta trebuie parcurs urmatoarele:

stabilirea punctului de aplicatie, directiei si sensului fortei, sau fortelor de strangere.

calculul marimii acesteia

Stabilirea fortei care actioneaza asupra piesei si efectul lor asupra dezechilibrari piesei.

Fas- actioneaza in sensul echilibrari pe suprafata de reazam;

Mas - tinde sa roteasca piesa in jurul punctului o1.

Bibliografie:

Ion ungureanu - Indrumar de proiectare a dispozivelor

C. Picos - Proiectarea tehnologilor de prelucrare mecanica prin aschiere

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |