posibilitaTi de micSorare a forTelor de frecare la operaTiile de extrudare inversA

1. Scopul lucrarii

Comparativ cu alte procedee, prelucrarea prin extrudare inversa asigura o productivitate ridicata, un grad inalt de utilizare a materialului si reducerea volumului de munca. De asemenea, datorita ecruisarii materialului extrudat piesele realizate prezinta caracteristici mecanice superioare. Pentru a fi valorificate aceste avantaje, in ultimul timp se studiaza posibilitatile de reducere a fortelor de frecare, care influenteaza negativ procesul de extrudare si bilantul consumului de energie.

2. Consideratii teoretice

La extrudarea inversa, intre scula si semifabricat iau nastere forte de frecare mari, care inraitasesc mult parametrii procesului de deformare plastica a materialului. Astfel, pentru oteluri, presiunea de lucru ajunge la valori de (250 - 300) daN/mm ceea ce atrage dupa sine, pe de o parte cresterea fortei si lucrului mecanic necesar extrudarii, iar pe de alta parte reducerea considerabila a durabilitatii sculelor si posibilitatea aparitiei defectelor interne in piesele prelucrate. Pentru reducerea influentei fortelor de frecare au fost incercate diferite metode cum ar fi: folosirea unor lubrifianti care rezista la presiuni mari, utilizarea lubrifiantilor solizi prin fosfatarea sau oxalarea semifabricatelor, utilizarea ultrasunetelor introduse prin scule sau semifabricat, extrudarea cu coeficienti diferiti de frecare intre semifabricat si scule. In toate aceste cazuri s-a reusit imbunatatirea conditiilor de frecare. Cu toate acestea, fortele de frecare au ramas in continuare cu valori mari, contribuind la cresterea fortei totale necesare extrudarii inverse.

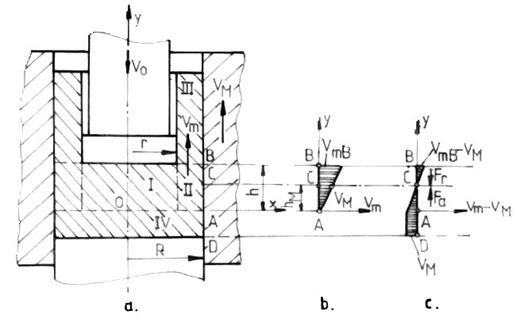

Cautand noi metode de reducere a fortei de extrudare s-a constatat, ca fortele de frecare pot deveni active si pot contribui la procesul deformarii materialului, daca extrudarea se realizeaza cu placa activa mobila, (fig.1.a). Zonele I si II reprezinta focarul deformatiei, zona III reprezinta peretele extrudat, iar IV zona semifabricatului care umeaza a fi extrudata.

Prin deplasarea

placii active impreuna cu peretele extrudat cu viteza ![]() , in zona II a focarului de deformare, sensul si

directia fortelor de frecare coincid cu sensul si directia

de deplasare a materialului care se deformeaza. In acest fel, fortele

de frecare dintre semifabricat si placa de extrudare devin active, deoaece

nu se mai opun curgerii materialului, ci din contra, favorizeaza

deformarea lui, micsorand in acest mod presiunea si, respectiv,

forta necesara extrudarii.

, in zona II a focarului de deformare, sensul si

directia fortelor de frecare coincid cu sensul si directia

de deplasare a materialului care se deformeaza. In acest fel, fortele

de frecare dintre semifabricat si placa de extrudare devin active, deoaece

nu se mai opun curgerii materialului, ci din contra, favorizeaza

deformarea lui, micsorand in acest mod presiunea si, respectiv,

forta necesara extrudarii.

Fig.1. Extrudarea inversa cu placa activa mobila

Viteza de curgere ![]() a materialului aflat

in zona II a focarului de deformare, creste liniar de la zero - in punctul

A - pana la o valoare egala cu

viteza peretelui piesei extrudate

a materialului aflat

in zona II a focarului de deformare, creste liniar de la zero - in punctul

A - pana la o valoare egala cu

viteza peretelui piesei extrudate ![]() (fig.1.b).

(fig.1.b).

Variatia vitezei de curgere a materialului in diversele zone ale peretelui ce se formeaza, este reprezentata in fig.1.b,c din care rezulta:

- pentru ![]() numai pe

portiunea AC a focarului de deformare actioneaza forte de

frecare active Fa, (fig.1.c);

numai pe

portiunea AC a focarului de deformare actioneaza forte de

frecare active Fa, (fig.1.c);

- pentru ![]() pe toata

inaltimea h a focarului de deformare fortele de frecare devin

active;

pe toata

inaltimea h a focarului de deformare fortele de frecare devin

active;

- pentru ![]() fortele de frecare

active vor avea o contributie si mai importanta in procesul

deformarii materialului extrudat.

fortele de frecare

active vor avea o contributie si mai importanta in procesul

deformarii materialului extrudat.

Cercetarile teoretice efectuate confirma imbunatatirea principalilor parametri la extrudarea cu placa activa mobila.

Pentru a pune in evidenta avantajele procedeului de extrudare inversa in conditiile utilizarii fortei de frecare ca forta activa, in comparatie cu extrudarea inversa clasica, se analizeaza pentru ambele cazuri presiunea necesara deformarii.

Pentru a simplifica

calculele se vor utiliza valori relative: presiunile raportate la limita de curgere a materialului

deformat ![]() , iar dimensiunile geometrice raportate la raza zonei active

a poansonului r.

, iar dimensiunile geometrice raportate la raza zonei active

a poansonului r.

Astfel, presiunile relative necesare deformarii sunt calculate cu relatiile:

(1)

(1)

. (2)

. (2)

In relatiile (1) si (2) indicele 1 se refera la extrudarea cu matrita fixa, iar indicele 2 la extrudarea cu matrita mobila. De asemenea:

m - coeficientul de frecare dintre material si placa activa;

p - coeficientul de frecare dintre material si poanson;

R - raza relativa a placii active;

q - presiunea relativa necesara extrudarii.

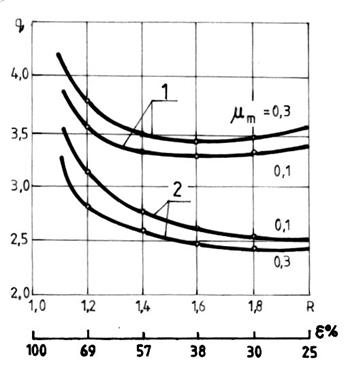

Pe baza rezultatelor obtinute s-au trasat graficele variatiei presiunii relative necesare extrudarii q, in functie de raza relativa R si coeficientul de frecare m (fig.2).

S-a considerat p = 0,5 datorita faptului ca materialul de sub suprafata frontala a poansonului nu participa la deformatie. Curbele 1 se refera la extrudarea cu forte de frecare rezistente, iar curbele 2 la extrudarea cu fortele de frecare active.

Fig.2. Variatia presiunii relative q in

functie de gradul de deformare si coeficientul de frecare ![]()

Din figura 2 rezulta ca extrudarea cu placa activa mobila prezinta avantaje certe fata de extrudarea cu placa activa fixa scazand presiunea de lucru. De asemenea, spre deosebire de extrudarea cu placa activa fixa, unde presiunea q variaza nefavorabil cu cresterea coeficientului de frecare m, la extrudarea cu placa activa mobila acest parametru se imbunatateste cu cresterea lui m.

3. Dispozitiv si materiale folosite

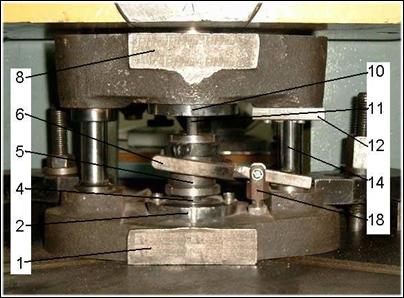

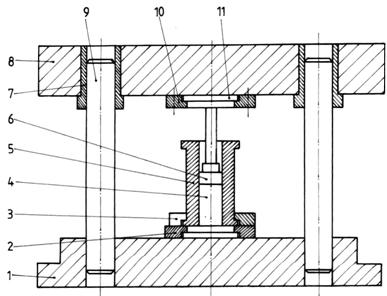

Pentru cercetarea experimentala a presiunii necesare extrudarii inverse s-a folosit o matrita care, permite extrudarea inversa cu placa activa fixa, VM = 0, si cu placa activa mobila, VM

Schema de principiu a matritei este prezentata in fig.3. Elementele active ale matritei sunt poansonul schimbabil 11, placa activa 5 si contrapoansonul 4. Placa superioara 8 a matritei pe care se fixeaza poansonul 11 prin inelul 10, este ghidata prin bucsele de ghidare 7 si coloanele 9, astfel incat se asigura un joc uniform intre poanson si placa activa. Prin schimbarea poansonului se pot extruda piese cu diferite grade de deformare.

Intre contrapoansonul 4 fixat pe placa inferioara 1 prin inelul 2 si placa activa 5, s-a realizat un ajustaj alunecator cu diametrul nominal

Pentru extrudarea cu placa activa fixa, se monteaza pe matrita placa 3 in forma de U care, fixandu-se cu suruburi, strange gulerul infeior al placii active 5. In acest fel in timpul procesului de extrudare placa activa a matritei ramane fixa.

a.

Vedere dispozitiv

a.

Vedere dispozitiv

b. Sectiune dispozitiv

b. Sectiune dispozitiv

Fig.3. Matrita pentru extrudare inversa

Pentru extrudarea cu placa activa mobila, se elibereaza placa activa 5 prin demontarea placii 3 in forma de U, contrapoansonul 2 fixandu-se pe placa inferioara 1 prin inelul 2. In acest fel placa activa are posibilitatea sa alunece pe contrapoanson.

Miscarea placii active 5 se face cu parghia 6 actionata de tija 14, iar extragerea pieselor extrudate se realizeaza cu un echipament special, nefigurat.

Semifabricatele extrudate se executa din plumb, aluminiu si cupru avand diametrul 16 si diferite inaltimi.

4. Modul de lucru

Dupa introducerea semifabricatului 6 in locasul placii active, matrita se aseaza intre bacurile masinii universale de incercat. Se apropie bacurile cu miscare rapida pana se atinge placa superioara dupa care, se regleaza viteza de lucru si se executa extrudarea. Variatia fortei necesare extrudarii in functie de cursa de lucru, se citeste pe cadranul gradat al masinii si se traseaza pe hartie milimetrica cu ajutorul inregistratorului masinii.

Cunoscand forta necesara unei operatii de extrudare, presiunea necesara se calculeaza utilizand relatia:

(3)

(3)

in care p este presiunea necesara extrudarii inverse;

F - forta masurata necesara extrudarii;

Sp' r - suprafata respectiv raza poansonului.

Forta si presiunea necesara extrudarii inverse, se determina pentru diferite valori reprezentative ale gradului de deformare:

![]() (4)

(4)

in care R si r sunt razele placii active si a poansonului. Tinand cont ca R = const., diferite grade de deformare se obtin prin schimbarea poansonului. In acest sens, s-a executat un set de poansoane.

De asemenea, forta si presiunea necesara extrudarii inverse se masoara pentru:

- extrudarea cu placa activa fixa, VM = 0;

- extrudarea cu placa activa mobila, VM

5. Prelucrarea si interpretarea rezultatelor. Concluzii

Pentru diferite materiale si diferite grade de deformare se calculeaza presiunea relativa necesara extrudarii inverse cu relatia:

![]() (5)

(5)

in care 2k este rezistenta la deformare a materialului. In cazul cand nu se cunoaste

2k, se poate aproxima cu limita de curgere ![]() .

.

Rezultatele obtinute se vor centraliza in tabelul 1.

Tabelul 1

|

Nr. crt. |

Mate-rialul semi-fabri-catului |

Placa activa fixa |

Placa activa mobila |

OBS |

|||||||||||||

|

r mm |

R mm |

F daN |

P

|

2k

|

q |

r mm |

R mm |

F daN |

P

|

2k

|

q |

Redu-cerea presiu-nii |

|||||

Cu rezultatele obtinute se traseaza graficele variatiei presiunii relative in functie de gradul de deformare. Aceste grafice obtinute experimental se vor compara cu graficele din fig.2 obtinute in urma studiilor teoretice.

In acest caz, se vor trage concluzii privind modul cum se verifica experimental rezultatele studiilor teoretice, conform carora, la extrudarea cu placa activa mobila, prin micsorarea fortelor de frecare, se reduce presiunea si forta necesara extrudarii.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |