Proiectarea ansamblului dispozitivului

1) Proiectarea elementelor de orientare si fixare

Orientarea si fixarea piesei se face astfel

pe suprafata exterioara a elementului de prelucrat, se iau 2 grade de libertate fig. 1

pe cep de orientare, se iau 3 grade de libertate fig. 2.

Penele 1 introduse in alezajele inclinate sunt antrenate simultan pe directie axiala de talerul 2 care este actionat de arcul 3. Pentru desfacerea piesei din mandrina se actioneaza penele 1 prin intermediul talerului 2, cu un motor rotativ cu membrana.

Fig. 1 Mandrina autocenrtanta

Adopt D =175, D1

= 126, d2 = 80, D2 = 56, d = M16, d1 = 20, k =

l = 35, Q = 290

Fig.2 Morot rotativ

- cep de sprijin cu cap cilindric - plat STAS 8768 - 70

Fig.3 Cep de sprijin

|

D |

d (n6) |

c |

L |

H |

2) Proiectarea elementelor de ghidare a sculei

Elementele de ghidare a sculelor sunt cel mai des folosite la acest tip de dispozitive. Ca elemente de ghidare a burghiului se foloseste o bucsa detasabila Ø9x ø25x16 (forma B) conform STAS 1228/2-75 (tabelul 1.2). Aceasta fiind detasabila este usor de inlocuit la uzare, prinderea ei in placa port-bucsa facandu-se cu un surub pentru asigurare impotriva ridicarii in momentul scoaterii sculei aschietoare din piesa.

Bucsa detasabila pentru dispozitive de gaurit

Fig. 3

|

d |

d1 |

d2 |

d3 |

d4 |

l |

l1 |

l2 |

l3 |

l4 |

l5 |

h |

h1 |

e |

f |

r |

r1 |

|

|

peste |

pana la |

||||||||||||||||

Acest element este folosit nu numai la pozitionarea axei sculei in raport cu cele ale gaurilor din piesa, ci si la rigidizarea sculei la prelucrare.

2.2) Surub de fixare pentru bucsa detasabila

Fig. 4

|

d5 filet |

D h13 |

l6 H13 |

l7 |

h2 |

h6 h13 |

n |

t |

|

M8 |

Montajul bucselor schimbabile

Fig.5

|

d |

Pozitia si dimensiunile gaurii filetate pentru suruburi |

Surub |

Diametrul bucsei fara guler STAS: |

||||||

|

peste |

pana la |

l2 H13 |

d7 H13 |

l8 |

Filet |

d1 |

D2 |

l1 |

|

|

scurta |

lunga |

||||||||

|

M8 | |||||||||

2.4) Placa port - bucsa rabatabila

Placa 1, care poarta bucsa 2, este articulata prin bolturile 3 de corp. Pozitia de lucru este realizata prin tamponarea placi port - bucsa pe surubul reglabil 4, fiind mentinuta in contact cu acesta cu ajutorul arcului 5. La ridicarea si rotirea placi cu peste 900, arcul o mentine in pozitia respectiva.

Fig. 6

Placa port - bucsa este element caracteristic al dispozitivelor de gaurit in care se introduc bucsele de ghidare. S-a ales un sistem cu placa rabatabila in vederea scoaterii piesei pe directia prelucrarii

h = (1.7.2)·d = 1.7 · 9 = 15.3

4) Proiectarea corpului dispozitivului

La proiectarea corpurilor de dispozitive trebuie sa se tina seama de regulile de proiectare corespunzatoare metodei prin care acesta se realizeaza.

La corpurile turnate se prevad raze de racordare corespunzatoare, inclinatii si se urmareste ca grosmina peretilor sa fie cat mai uniforma si cu valori pentru cea minima admisa de materialul care se toarna.

La corpurile sudate se va avea in vedere ordinea executarii cordoanelor de sudura, accesul la suprafetele care trebuie prelucrate dupa sudare.

La stabilirea configuratiei corpului si a dimensiunilor peretilor se urmareste sa se realizeze o rigiditate care sa-i asigure dispozitivului o stabilitate cat mai inalta la vibratii.

Asamblarea elementelor componente ale dispozitivului se realizeaza cu stifturi si suruburi. Dimensiunile si numarul stifturilor si suruburilor se stabilesc pe baza solicitarilor la care sunt supuse si a dimensiunilor elementelor pe care le asambleaza.

Constructia corpului din elemente asamblate prezinta cea mai slaba rigiditate, motiv pentru care se utilizeaza numai in cazul unor corpuri simple formate din cateva elemente.

Uneori, cand corpurile au dimensiuni relativ mici, este mai economic ca acestea sa se fabrice dintr-o bucata din materiale forjate sau chiar laminate. Aceste constructii asigura o precizie mai buna decat variantele sudate, prin eliminarea deformatiilor cauzate de sudura si prin aceea ca au mai putin cote in lanturile de dimensiuni.

Se va folosi un dispozitiv format din elemente asamblate si sudate.

3.1) Indexor

Fig. 7

Placa de uzura

Fig. 8

Bucsa de uzura

Fig. 9

Maner cu cep filetat

Fig. 10

5) Stabilirea elementelor de asamblare;

Asamblarile elementelor componente ale dispozitivelor se realizeaza cu stifturi si suruburi. Suruburile cu crestatura pentru surubelnita nu pot fi utilizate la fixarea partilor componente importante datorita momentului redus ce se poate realiza prin surubelnita si deteriorarii rapide a crestaturii din capul surubului. Dimensiunile si numarul stifturilor si suruburilor se stabilesc pe baza solicitarilor la care sunt supuse si a dimensiunilor elementelor pe care le asambleaza. In cazurile obisnuite lungimea suruburilor nu trebuie sa depaseasca (6.8)·d.

Pentru o executie rationala este necesar ca elementele de asamblare din componenta unui dispozitiv sa prezinte variatie dimensionala cat mai restransa, pentru a reduce numarul sculelor si a usura operatiile ulterioare de asamblare si reconditionare.

Alegerea locurilor de amplasare a suruburilor si stifturilor influenteaza asupra dimensiunilor de gabarit ale pieselor componente, precum si asupra sigurantei imbinarii.

Se recomanda ca atat gaurile pentru suruburi cat si cele pentru stifturi sa fie strapunse. Cand acest lucru nu e posibil, introducerea stifturilor in gauri infundate impune executarea unei gauri pentru iesirea aerului si prevederea unei gauri filetate in stift pentru demontare.

Lungimea partii insurubate se recomanda sa fie aleasa intre (1,5.2)d, cu o rezerva fata de fundul gaurii de (0,5.1)·d. Stifturile ca si suruburile trebuie introduse in alezajul unei piese pe o adancime optima de (1,5.2)··d. Diametrele stifturilor se aleg, de obicei, egale cu diametrul interior al filetului suruburilor utilizate la asamblarea respectiva.

6) Proiectarea elementelor de legatura a dispozitivului cu masina - unealta

Elementele de legatura ale dispozitivului cu masina - unealta se proiecteaza avand in vedere dimensiunile mesei si respectiv axului principal al masini pe care se monteaza, urmarind ca acesta sa asigure o pozitionare a dispozitivului pe masina - unealta cu erori minime.

Instalarea dispozitivului pe masina unealta se va face direct. Dispozitivele de gaurit, in general, trebuie sa aiba o pozitie precisa pe masa masinii, drept urmare placa de baza a fost prevazuta cu praguri in care s-au executat urechi pentru suruburile de strangere.

Precizia orientarii dispozitivelor pe mesele masinilor - unelte impusa de pozitionarea precisa a elementelor de orientare ale semifabricatelor fata de traiectoria muchiilor aschietoare ale sculelor, se sigura prin intermediul penelor de ghidare. Canalele pentru penele de ghidare se executa de regula la extremitatile corpului dispozitivului.

Pentru orientare sunt necesare si suficiente doua pene asezate la extremitatea corpului, care se introduc cu o parte in canalele corpului, iar cu cealalta parte intr-un canal in T al mesei a masinii - unelte.

Dispozitivele se strang pe mesele masinilor - unelte fie prin intermediul suruburilor pentru canale in T, STAS 1386-70 si piulitelor inalte, STAS 2097-51, fie cu suruburile cu cap hexagonal, STAS 4272-70 si piulitele pentru canalele in T, STAS 1387-70. pentru ambele combinatii se folosesc saibe plate, STAS 5200-72

Fig. 11

Stabilirea cotelor functionale ale dispozitivului si a abaterilor acestora

Cotele functionale ale ansamblului unui dispozitiv sunt acele cote care determina precizia necesara care trebuie obtinuta pe piesa de prelucrat in dispozitivul respectiv si cele care asigura functionarea corecta a subansamblurilor din care este compus dispozitivul.

Cotele dispozitivului care determina pe cele de realizat pe piesa prelucrata, sunt cote de inchidere a unor lanturi de dimensiuni ale ansamblului dispozitivului. Pentru a obtine pe piesa cota la toleranta impusa trebuie ca tolerantele cotelor care inchid lantul de dimensiuni corespunzatoare ale subansamblului sa fie mi mici decat cele prescrise pentru cotele piesei, stiind ca la prelucrare apar si alte erori.

De obicei, tolerantele T ale cotelor de inchidere din lantul de dimensiuni ale dispozitivului se iau procentual din tolerantele Tp ale cotelor corespunzatoare piesei. Frecvent se accepta valorile pentru dispozitivele utilizate la prelucrarile pe masini - unelte, iar pentru dispozitive pentru control se pot ajunge la valori de Tp

T = (0.5.0.25)·Tp

Tolerantele T ale cotelor dispozitivului se repartizeaza, de obicei, sun forma de abateri simetrice fata de valorile medii ale cotelor piesei de realizat pe dispozitiv. Atunci cand se tine seama de faptul ca unele erori influenteaza cota de realizat pe piesa numai intr-un singur sens tolerantele se pot repartiza si asimetric fata de valorile medii ale cotelor piesei.

In afara cotelor cere se regasesc si pe piesa mai sant si alte cote ale ansamblului dispozitivului care determina dimensiunile de realizat pe piesa

dimensiunile elementelor de orientare (dornuri, ghidaje, bucse, etc.) pe care se centreaza semifabricatul

dimensiunile pieselor care ghideaza sculele, cum sunt alezajele bocsilor de ghidare

cotele de pozitie reciproca a unor elemente de orientare acestea trebuie sa aiba cota nominala egala cu cota medie a piesei care se prelucreaza, iar toleranta de 2..4 ori mai mica decat la cota piesei si repartizata simetric

cotele de pozitie reprezinta si dimensiunile elementelor care fac legatura dispozitivului cu masina - unealta si ii determina pozitia fata de scule

distantele dintre bucsa de ghidare a sculelor etc.

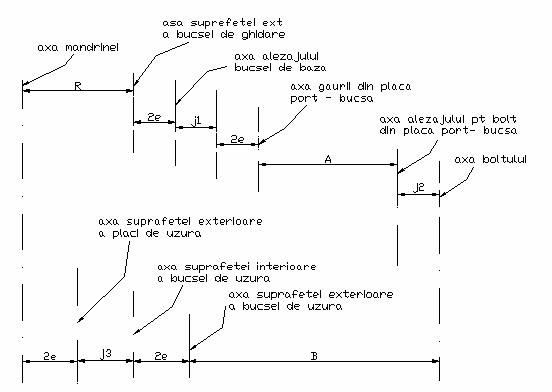

La prelucrarea, pe piesa, trebuie sa se realizeze cota 55±0,2, ca distanta de la centrul alezajului principal al piesei la axa gaurii de prelucrat.

Stabilirea metodei de rezolvare a lanturilor de dimensiunii ale ansamblurilor si calculul acestora

Principalele lanturi de dimensiuni ale ansamblului unui dispozitiv sunt cele care au ca element de inchidere cotele functionale. Pentru a stabilii elementele care formeaza lantul pentru fiecare dintre cotele functionale ale dispozitivului trebuie sa se urmareasca, pe ansamblu, legaturile succesive ale pieselor pe directia cotelor respective.

In constructia dispozitivelor se folosesc trei metode de rezolvare a acestor lanturi interschimbabilitati, ajustari si reglarii.

Utilizarea uneia dintre cele trei metode este impusa de constructia dispozitivului, de precizia ceruta si de posibilitatile tehnice ale atelierului unde se executa dispozitivul, urmarind ca acesta sa se obtina la un cost minim.

Folosind metoda interschimbabilitatii, cota de inchidere se obtine prin asamblarea pieselor componente ale dispozitivului fara a acesta sa necesite ajustarii. Acest lucru impune ca elementele componente ale dispozitivului sa fie realizate cu tolerante relativ stranse.

Pentru lanturile de dimensiuni ale unui dispozitiv se pot folosi una, doua sau toate cele trei metode de rezolvare. Pentru fiecare lant se alege metoda care permite realizarea dispozitivului la un cost minim.

Pentru realizarea lanturilor de dimensiuni se va folosi metoda interschimbabilitatii.

Pentru cota 55±

Fig. 12

Calculul jocului

j1

jmax = Dmax - Dmin = 18.024 - 17.994 = 0.03 [mm]

j2

jmax = Dmax - Dmin = 8.02 - 7.98 = 0.04 [mm]

j3

jmax = Dmax - Dmin = 8.02 - 7.98 = 0.04 [mm]

2e = 0.01 [mm]

TA = TB = 0.4

![]()

Modul de lucru cu dispozitivul

Orientarea piesei in dispozitiv se face astfel se rabate placa port - bucsa (14)se aseaza piesa pe cei trei cepi (10), care se monteaza prin presare pe suprafata frontala a mandrinei care preia 3 grade de libertate pe suprafata frontala a piesei, cele 2 grade de libertate le preia penele (9) care au rol de orientare si fixare in acelasi timp.

Fixarea piesei se realizeaza cu ajutorul unui motor pneumatic rotativ (23), care este prins cu suruburi de placa de uzura (6), pe placa de uzura se aseaza corpul mandrinei (8) care este fixat de placa de uzura prin intermediul suruburilor (7) Penele (9) sunt antrenate simultan pe directie axiala de taler, care la randul lui este legat de tija motorului, motor care realizeaza fixarea piesei.

Dupa executarea unei gauri se retrage tija indexorului (4) din placa de uzura (6), si cu ajutorul manerului (19) se roteste placa de uzura tija indexorului ajunge in dreptul gaurii de pe suprafata cilindrica exterioara a placi de uzura (6), se repeta aceasta operatie pana cand se executa cele 6 gauri ale piesei.

Pozitionarea dispozitivului pe masa masini - unelte se face cu ajutorul unui dorn etalon care se introduce in axul principal al masinii si apoi in bucsa de ghidare (12). Dupa pozitionare are loc fixarea dispozitivului pe masa masinii, cu ajutorul suruburilor pentru canalele, si a urechilor de fixare prevazute pe suportul placi de baza a dispozitivului.

Stabilirea materialelor elementelor componente ale dispozitivului

|

Grupa de elemente |

Materiale |

Tratamente |

Utilizare |

|

ELEMENTE DE ORIENTARE |

OSC 8; C120 |

Calire la 55.60 HRC |

Elemente cu sectiune sub Ǿ12 mm |

|

OLC 10; OLC 15; 15 CN 15 |

Cementare pe 0,8.1,2 mm si calire la 5560 HRC |

Elemente cu sectiunea peste Ǿ12 mm |

|

|

ELEMENTE DE STRANGERE |

OLC

45; |

Calire la 3540 HRC |

Elemente supuse la uzura si solicitari |

|

CORPURI DE DISPOZITIVE |

FC 200 |

Imbatranire |

Corpuri turnate |

|

OL 37; OLC 25 |

Detensionare |

Corpuri sudate |

|

|

OLC 45; OL 37 |

Corpuri asamblate |

||

|

ELEMENTE DE ASAMBLARE |

OL 60; OLC 45 |

Calire la 4045 HRC |

Stifturi |

|

|

Calire la 3545 HRC |

Suruburi, bolturi |

|

|

OL 37, AUT 12, OLC45, 40C10 |

Suruburi |

Bibliografie

Editura tehnica Bucuresti, 1980

2. V. Tache, I. Ungureanu, s.a - Elemente de proiectare a dispozitivelor pentru masini unelte. Editura tehnica Bucuresti 1985.

3. V. Tache, I. Ungureanu, s.a -Constructia si exploatarea dispozitivelor. Editura tehnica Bucuresti 1982.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |