Materiale utilizate in constructia cuptoarelor electrice cu rezistoare

In constructia cuptoarelor electrice se folosesc pe langa materialele uzuale din constructia de masini si materialele cu anumite proprietati care sa corespunda conditiilor de functionare la temperaturi ridicate.

Din acestea fac parte:

- materialele refractare

- termoizolante

- materialele pentru elementele incalzitoare

- aliaje pentru rezistoare

1. Materiale refractare

Materiale refractare trebuie sa indeplineasca urmatoarele conditii:

sa reziste la temperaturi ridicate;

sa aiba proprietati mecanice bune;

sa suporte variatiile de temperatura fara a se fisura;

sa nu intre in combinatii chimice cu materialul sau atmosfera din cuptor;

coeficientul de dilatare termica sa fie cat mai mic;

sa aiba conductibilitate termica redusa;

sa aiba rezistivitate electrica mare;

sa fie cat mai ieftine.

Materialele refractare, caracterizate prin capacitatea de a suporta temperaturi ridicate, trebuie sǎ prezinte urmǎtoarele proprietǎti:

refractaritatea - prin care se intelege rezistenta la temperaturi inalte, fǎrǎ oxidǎri, topiri sau deformǎri. Din punct de vedere al refractaritǎtii, materialele se pot inpǎrti in:

- refractare - IP158.IP177 (1580.1770°C)

- foarte refractare - IP177.IP20 (1770.2000°C)

- suprarefractare - peste IP20 (peste 2000°C)

rezistentǎ mecanicǎ la temperaturi inalte prin care se precizeazǎ temperatura maximǎ de utilizare la care, peste o presiune de 2·105 [N/m2 ], apare deformarea. Unele materiale refractare isi pierd rezistenta, la anumite sarcini, la temperaturi cu mult mai mici decat cea care le determinǎ refractaritatea, din care cauzǎ ele pot lucra sub sarcinǎ panǎ la temperaturi indepǎrtate de limita de refractaritate.

stabilitatea termicǎ (rezistenta la soc termic) prin care se intelege capacitatea materialului refractar de a rezista la variatii bruste si repetate de temperaturǎ fǎrǎ a se fisura, crǎpa sau sparge.

Pentru determinarea stabilitǎtii termice a unui material, epruveta incǎlzitǎ la 850°C se rǎceste brusc in apǎ. Asemenea socuri termice se repetǎ panǎ cand greutatea epruvetei scade cu 20%, din cauza desprinderilor de material. Stabilitatea termicǎ a materialului se exprimǎ prin numǎrul respectiv de socuri termice in apǎ.

stabilitatea chimicǎ la actiunea chimicǎ a topiturii, zgurei sau gazelor supraincǎlzite. Materialele refractare trebuie sǎ fie neutre din punct de vedere chimic, adicǎ sǎ nu intre in reactii chimice cu materialele incǎlzite in cuptor sau cu elementele incǎlzitoare.

conductivitatea termicǎ si cǎldura specificǎ reduse. Este de dorit ca rezistenta termicǎ a stratului refractor sǎ fie maximǎ, adicǎ conductivitatea termicǎ sǎ fie redusǎ. Acest lucru determinǎ scǎderea temperaturii stratului termoizolator. Reducerea conductivitǎtii termice se obtine prin micsorarea densitǎtii, ceea ce provoacǎ la randul ei scǎderea cǎldurii specifice a zidǎriei, fapt important mai ales pentru cuptoarele cu functionare periodicǎ.

- stabilitate dimensionalǎ - la temperaturi inalte, variatiile insemnate de volum ale materialelor refractare pot duce la scoaterea prematurǎ din uz a zidǎriei (constanta volumului la temperaturi inalte).

compactitatea si permeabilitatea la gaze, corespunzǎtoare procesului tehnologic realizat in cuptor.

- rezistentǎ electricǎ mare; la cuptoarele electrice izolatoarele se executǎ din materiale refractare, iar incǎlzitoarele sunt in contact cu zidǎria, de aceea este necesarǎ rezistentǎ electricǎ mare la temperaturi inalte.

pret de cost redus.

Principalele materiale refractare folosite sunt:

- silica (SiO2 - cu caracter acid)

- samota (silico-aluminoasa SiO2-Al2O3 - cu caracter neutru)

- argila refractara (alumina sau mulita - Al2O3)

- magnezita (MgO) si cromomagnezita (cu caracter bazic)

- carbunele; grafitul; carborundul (SiC) si compusi ai zirconiului.

Pentru acele parti ale cuptorului unde se cere rezistenta mecanica marita (creuzete, placi de vatra, suporti pentru pereti si bolta, dispozitive pentru deplasarea sau sustinerea pieselor din cuptor) se folosesc materiale obtinute prin alierea otelului si a fontei cu crom sau cu crom-nichel. Pentru temperaturi mai mari de 1100 C se utilizeaza molibdenul, wolframul, niobiul. Proprietatile materialelor refractare sunt date in literatura de specialitate.

Materialele refractare se prezintǎ sub formǎ de cǎrǎmizi, piese fasonate sau praf si sunt realizate din bioxid de siliciu (SiO2 ), oxid de magneziu (MgO) sau aluminǎ (Al2 O3)

v Silica (dinasul) este un material refractar acid obtinut din minereuri de cuart prǎjite si

mǎcinate. Praful de cuart se foloseste la cǎptusirea vetrelor si creuzetelor cuptoarelor electrice de topire in care se produc zguri acide.

Cǎrǎmizile si piesele fasonate din silicǎ se confectioneazǎ din praf de cuart si lapte de var, prin uscarea si arderea amestecului la temperaturi de 1500.1600°C. Acestea se utilizeazǎ la confectionarea boltilor si peretilor cuptoarelor cu arc cu actiune directǎ pentru elaborarea otelurilor dupǎ procedeul acid.

Produsele din silicǎ au rezistentǎ mecanicǎ mare la temperaturi inalte, iar temperatura inceputului deformǎrii sub sarcinǎ este apropiatǎ de cea care le determinǎ refractaritatea; stabilitatea termicǎ este relativ micǎ.

v Magnezitul (oxid de magneziu cristalin) se obtine prin calcinarea carbonatului de

magneziu (MgCO3 ) la temperaturi de 1500.1600°C si sub formǎ de cǎrǎmizi se foloseste la cǎptusirea vetrelor cuptoarelor cu arc cu actiune directǎ destinate obtinerii otelului prin procedeul acid. Sub formǎ de praf se utilizeazǎ la stamparea creuzetelor cuptoarelor de inductie cu creuzet. Prin amestecarea magnezitului cu cromitǎ nativǎ (Cr2 O3 ) rezultǎ cromomagnezitul (peste 50% cromitǎ) si magnezitocromitul (peste 70% magneziu) utilizat la boltile cuptoarelor cu arc.

v Samota este o argilǎ refractarǎ arsǎ, neutrǎ din punct de vedere chimic, cu un continut

de peste 38% oxid de aluminiu si siliciu. Este unul din cele mai uzuale materiale refractare si se realizeazǎ sub forma de cǎrǎmizi, plǎci sau piese fasonate destinate, in special cuptoarelor electrice cu rezistoare. Cǎrǎmizile pot fi: cu adaosuri combustibile, samote usoare sau samote spongioase.

v Nulitul se obtine din minereuri cu un continut ridicat de oxid de aluminiu, rezistǎ bine

la: temperaturi inalte, solicitǎri mecanice si socuri termice. Se recomandǎ pentru cǎptusirea cuptoarelor de inductie destinate topirii nichelului, cuprului sau aluminiului.

Produsele din corund se obtin din corundul natural (argilǎ + oxizi de fier) sau electrocorund (corund rezultat in cuptoare electrice) si au o refractaritate ridicatǎ (temperatura de lucru fiind de 1800.2000°C), stabilitate termicǎ bunǎ si rezistivitate foarte mare.

v Carborundul (carbura de siliciu artificialǎ avand ca liant argila) se utilizeazǎ la

confectionarea unor piese (mufe, ghidaje etc) pentru cuptoarele electrice cu rezistoare ce lucreazǎ la 1400-1500°C, refractaritate inaltǎ si rezistentǎ mecanicǎ la temperaturi ridicate, este bun conductor termic si electric si are stabilitate termicǎ bunǎ.

v Cǎrbunele si grafitul sunt materiale refractare cu o rezistentǎ mecanicǎ suficientǎ la

temperaturi inalte, dar nu se recomandǎ a se utilize in atmosfere normale (oxidante) deoarece durata lor de viatǎ este de cateva ore la 600°C. In atmosfere protectoare sau in vid, durata de viatǎ este mare, iar temperatura de lucru poate atinge 2500°C.

Se recomandǎ pentru zidirea vetrelor si peretilor cuptoarelor la care zidǎria este acoperitǎ de incǎrcǎturǎ si topiturǎ (este feritǎ de actiunea oxigenului atmosferic), precum si la cuptoarele electrice cu rezistoare (de laborator) ce functioneazǎ la temperaturi inalte in vid sau in atmosfere protectoare.

In cazul cuptoarelor ce lucreazǎ cu atmosfere protectoare, la temperaturi inalte sau au destinatii speciale, materialele refractare se aleg din literatura de specialitate, suficient de vastǎ in acest domeniu.

2. Materiale termoizolante

Materialele termoizolante sunt destinate reducerii pierderilor termice prin zidǎria cuptorului. Ele nu vin in contact direct cu mediul din cuptor si nu sunt solicitate mecanic, termic sau chimic. Se prezintǎ sub formǎ de cǎrǎmizi, praf pentru umpluturǎ, plǎci, vatǎ, cartoane etc.

Materiale termoizolante trebuie sa indeplineasca urmatoarele conditii:

- sa aiba conductibilitati termice cat mai scazute;

- sa aiba o temperatura de inmuiere cat mai ridicata;

- sa asigure rezistenta minima la solicitari mecanice.

Principalele materiale termoizolante sunt:

- diatomita

- vata de zgura

- vata de sticla

- materialele obtinute pe baza de azbest.

In ultima vreme s-au facut studii care au dus la concluzia ca asemenea materiale pe baza de azbest sunt cancerigene.

Proprietatile acestor materiale sunt date in literatura de specialitate.

Structura peretilor cuptoarelor electrice depinde de temperatura de lucru si anume:

- la cuptoarele cu temperaturi pana la 350 C captuseala este de regula dintr-un singur strat termoizolant (vata de zgura), intercalata intre doua carcase metalice;

- la cuptoarele cu temperaturi de 4001000 C captuseala consta dintr-un strat refractar (60-80 mm la cuptoarele mici si 110-120 mm la cuptoarele mari) si un strat termoizolant (120-200 mm).

- la cuptoarele cu temperaturi intre 1000 si 1200 C captuseala este formata dintr-un strat refractar si mai multe straturi termoizolante, in functie de temperatura admisa pe carcasa exterioara.

Stratul de izolatie termica trebuie astfel dimensionat incat temperatura exterioara a carcasei metalice sa nu depaseasca 60 C pentru cuptoare functionand la temperaturi pana la 1800 C si 150400 C pentru cuptoare de topit fonta, oteluri, minereuri.

Relatiile de calcul a fluxurilor termice transmise permit stabilirea grosimii straturilor ce formeaza peretii cuptorului, depinzand de forma concreta a cuptorului.

v Diatomita, cel mai ieftin material termoizolant, este o rocǎ organicǎ sedimentarǎ

(acumul ri de diatomee) extras direct din carierǎ. Din punct de vedere chimic este un bioxid de siliciu aproape pur. Praful de diatomitǎ se utilizeazǎ ca material de umpluturǎ termoizolant. Din acest praf mǎcinat, prin metoda adaosurilor combustibile, se obtin cǎrǎmizi sau piese fasonate. In functie de calitatea materiei prime de bazǎ, densitatea cǎrǎmizilor variazǎ intre 0,50.7kg/dm3. Temperatura maximǎ de lucru a produselor din diatomitǎ este de 9001000°C.

v Vata de zgur si vata mineral se obtin prin topirea zgurei de furnal sau a unor roci

minerale in cuptoare cu flac r si prin improscarea ulterioar a jetului de topitur in recipiente cu aer comprimat sau abur. Din vat se pot obtine pl ci termoizolante, prin adǎugarea argilei refractare si azbestului. Aceste plǎci au proprietǎti termoizolante inferioare vatei pure, iar temperatura maximǎ de lucru nu depǎseste 500°C.

Vata de sticlǎ se obtine din deseuri de sticlǎ prin procedee similare cu cele folosite la obtinerea vatei minerale. Temperatura maximǎ de lucru este de 400500°C.

v Azbestul este un mineral (silicat de calciu si magneziu natural) cu o constitutie fibroasǎ,

ale c rui fibre sunt destul de rezistente la tractiune, dar foarte friabile (sfǎramicioase). Masa fibroasǎ de azbest se poate folosi ca material termoizolant de umpluturǎ, cu temperatura maximǎ de lucru de 600°C. Peste aceastǎ temperaturǎ se deshidrateazǎ si isi pierde proprietǎtile termoizolante. De asemenea, in timp, umplutura de azbest se taseazǎ si isi mǎreste coeficientul de conductibilitate termicǎ. Se utilizeazǎ sub formǎ de carton, hartie, snur etc.

Azbestul impreunǎ cu diatomita si mica intrǎ in componenta unei serii intregi de materiale termoizolante, jucand rolul de armǎturǎ. Printre acestea regǎsim:

- azbozuritele- sunt un conglomerat de diatomitǎ, azbest, sisturi si micǎ, fiind utilizate sub formǎ de paste ce permit lipirea suprafetelor cu temperaturi sub 300°C.

- vulcanita (amestec de diatomitǎ, var, azbest) si orghizonul sau azbozonolitul (amestec de diatomitǎ, var, zonolit si azbest) au proprietǎti termoizolante bune, fiind utilizate panǎ la temperaturi de 600°C.

- materialele azbestomagneziene (newvelit, sovelit) sunt amestecuri de magneziu si azbest desfǎcut, utilizandu-se sub formǎ de plǎci sau segmente panǎ la temperaturi de 350500°C. sunt durabile, au conductibilitate termicǎ foarte micǎ, dar rezistentǎ mecanicǎ redusǎ si pret de cost ridicat.

Inhalarea fibrelor de azbest din aer duce la aparitia unor boli cronice (azbestoza) si a unor boli maligne foarte grave (cancerul pulmonar, mezoteliomul) care au ratǎ micǎ de vindecare si mortalitate foarte ridicatǎ.

Datoritǎ perioadei mari de latentǎ, imbolnǎvirile apar tarziu, chiar si la 40 de ani de la prima expunere. Pe baza dovezilor stiintifice existente se poate afirma cǎ nu existǎ o valoare limitǎ sigurǎ care poate asigura protectia lucrǎtorilor fatǎ de actiunea nocivǎ a fibrelor de azbest. Din acest motiv, expunerea trebuie evitatǎ.

In Romania, in conformitate cu HG 124 din 30.01.2003 privind prevenirea, reducerea si controlul poluǎrii cu azbest, cu incepere de la 1 ianuarie 2007 au fost interzise toate activitǎtile de comercializare si utilizare a azbestului si a produselor care contin azbest. Produsele comercializate panǎ la data de 30.01.2004 s-au utilizat panǎ la incheierea ciclului de viatǎ, dar nu mai tarziu de 31.12.2006.

In conformitate cu art. 7 (1) din HG nr. 1875 din 22.12.2005 privind protectia sǎnǎtǎtii si securitǎtii lucrǎtorilor fatǎ de riscurile datorate expunerii la azbest, cu modificǎrile si completǎrile ulterioare au fost interzise activitǎtile de:

- extractie azbest;

- fabricare si prelucrare produse din azbest;

- fabricare si prelucrare produse cu continut de azbest adǎugate in mod deliberat.

Fac exceptie de la prevederile de mai sus activitǎtile de tratare si eliminare a produselor provenite din demolarea si indepǎrtarea azbestului.

v Fibrele ceramice, de compozitie silico-aluminoasǎ, imbinǎ proprietǎtile materialelor

refractare si termoizolante fiind ideale pentru constructia cuptoarelor cu rezistoare, in special. Se caracterizeazǎ prin densitǎti (180 - 200 kg/m3 ) si conductivitǎti termice (0,1 0,3 W/m·grd) reduse si temperaturi de utilizare de panǎ la 1400°C.

In cazul folosirii materialelor refractare si termoizolante in atmosfere controlate, trebuie sǎ se aibǎ in vedere faptul cǎ termoconductibilitatea acestora in mediile gazoase, cu un continut ridicat de hidrogen, este cu mult mai mare decat in aerul atmosferic.

3. Materiale pentru elementele incalzitoare

Materiale pentru elementele incalzitoare aliajele pentru rezistoare ale cuptoarelor si aparatelor electrotermice cu rezistoare trebuie sa aiba urmatoarele proprietati:

stabilitate chimica si rezistenta mecanica la temperaturi inalte;

rezistivitate electrica mare pentru a reduce cantitatea necesara de material;

lipsa transformǎrilor de fazǎ la incǎlzirea si rǎcirea in timpul functionǎrii;

temperaturǎ de fuziune si refractaritate ridicate;

rezistentǎ mecanicǎ la temperaturi inalte;

plasticitate si maleabilitate acceptabile;

coeficientul de temperatura al rezistivitatii sa fie mic, pentru ca diferenta intre rezistenta electrica la rece si cea la cald sa fie mica, rezultand astfel o variatie neimportanta a puterii absorbite de la retea in timpul functionarii;

materialul sa nu imbatraneasca prea repede, evitandu-se astfel scaderea puterii cuptorului in timp datorata cresterii rezistentei electrice;

coeficientul de dilatare sa fie mic, pentru a evita dificultatile constructive;

sa fie usor de prelucrat, adica sa permita trefilarea, laminarea si sudarea;

sa fie cat mai ieftin.

Dupǎ compozitia chimicǎ deosebim:

- aliaje cromnichel (Nikrothal) binare si ternare. Aliajele binare contin nichel (75 - 80%), crom (20%) si titan (5 - 20%), iar cele ternare crom (22 - 27%), nichel (17 - 20%) si fier (61 - 53%). In timpul functionǎrii pe suprafata metalului se formeazǎ un strat protector de oxid de crom, care nu se exfoliazǎ.

Temperatura maximǎ de lucru (800 - 1200°C) depinde de compozitia aliajului.

- aliajele cromaluminiu (Kanthal) au ca principale adausuri de aliere cromul si aluminiul (restul fier), temperatura maximǎ de lucru (1200 - 1300°C) fiind direct proportionalǎ cu procentul de crom.

- aliaje fiercromaluminiu (FECRAL) stabile la temperaturi de panǎ la 800°C sunt casante si prezintǎ o rezistentǎ mecanicǎ redusǎ. La temperaturi de lucru mai mari are loc exfolierea stratului de aluminiu format pe suprafata materialului.

Materialele pentru constructia elementelor incalzitoare pot fi:

1. metalice, acestea putand fi metale pure cu punct de fuziune ridicat (wolfram - 3.380 C, molibden - 2.610 C, tantal - 2.996 C, niobiul - 2.468 C) sau aliaje, ale caror proprietati depind de proprietatile elementelor chimice ce intra in componenta lor; aliajele pot fi pe baza de nichel, pe baza de nichel si crom, pe baza de nichel, crom si aluminiu, pe baza de crom, nichel, fier si aluminiu, acestea purtand diferite denumiri comerciale, cum ar fi: nichelina, constantan, fecral, cromal etc.;

2. nemetalice: carborund (carbura de siliciu - SiC - 1400°C, cǎrbune si grafit 1400 - 1800°C, disiliciura de molibden 1700°C etc.

Acestea

din urma se folosesc la temperaturi mai mari, avand insa dezavantajul

dat de o pronuntata variatie a rezistivitatii cu

temperatura (Fig. 1.11). Acest lucru impune alimentarea elementelor

incalzitoare confectionate din materiale nemetalice prin

transformatoare cu tensiune reglabila sub sarcina.

Acestea

din urma se folosesc la temperaturi mai mari, avand insa dezavantajul

dat de o pronuntata variatie a rezistivitatii cu

temperatura (Fig. 1.11). Acest lucru impune alimentarea elementelor

incalzitoare confectionate din materiale nemetalice prin

transformatoare cu tensiune reglabila sub sarcina.

Fig. 1.11. Variatia rezistivitǎtii SiC cu temperatura

Grafitul, carbonul, molibdenul, tantalul, wolframul se oxideaza la temperatura de lucru, de aceea functionarea lor se recomanda a avea loc in atmosfera protectoare sau in vid. Materialele pentru rezistoare, proprietatile si compozitiile lor sunt indicate in literatura de specialitate.

Din punct de vedere constructiv, elementele incalzitoare sunt realizate din:

- sarma spiralata pe un tub ceramic;

- banda in zig-zag;

- bara sau teava fixata direct in captuseala cuptorului;

- tuburi din otel inoxidabil, in axa carora se fixeaza o spirala din crom-nichel, spatiul dintre tub si spirala fiind umplut cu oxid de magneziu cristalizat, care are proprietati electroizolante si o buna conductibilitate termica.

Modurile de fixare si principalele relatii intre dimensiuni sunt indicate in figurile 1.12 si 1.13.

Dimensiunile spiralei se aleg astfel incat sa asigure o rigiditate mecanica suficienta si o transmitere cat mai completa a fluxului termic de la spira spre materialul de incalzit, urmarindu-se reducerea efectului de ecranare reciproca a spirelor. Diametrul spiralei D trebuie sa fie cu atat mai mic fata de diametrul sarmei d cu cat temperatura elementului incalzitor este mai mare.

Fig. 1.12. Moduri de fixare a rezistoarelor din sarmǎ spiralatǎ: a - pe boltǎ; b - pe peretii laterali; c - sub vatrǎ; d - dimensiunile spiralei pentru sarmǎ cu diametrul d = 3.8 mm.

La cuptoarele electrice industriale se intrebuinteaza sarme cu diametrul de pana la 8 mm. Deci daca spirala este din sarma de crom-nichel D trebuie sa fie intre 6 si 10 d, iar daca aliajul folosit este fecral atunci D trebuie sa fie intre 4 si 7 d. Incalzitoarele in zig-zag confectionate din banda se fixeaza pe carlige metalice rezistente la temperaturi inalte sau pe piese din material refractar de forma corespunzatoare.

Capetele conductoarelor sunt sudate cu sarme mai groase sau cu bare rotunde, avand sectiune mai mare tocmai pentru a nu se incalzi. Elementele incalzitoare sub forma de bara cu sectiune rotunda sau dreptunghiulara se confectioneaza din grafit, carborund sau bisiliciura de molibden. Elementele din carborund mai sunt cunoscute sub numele de silita sau globar.

Fig. 1.13. Moduri de fixare a rezistoarelor din bandǎ in zig-zag: a - suspendate cu carlige pe boltǎ; b - pe peretii laterali, montate cu carlige; c - sub vatrǎ; d - dimensiunile buclei din vatrǎ.

4. Materiale refractare cu rezistentǎ mecanicǎ mare

Materiale refractare cu rezistentǎ mecanicǎ mare sunt destinate confectionǎrii pieselor si elementelor de constructie aflate in zona temperaturilor ridicate si supuse frecvent la sarcini mecanice ridicate.

Ele trebuie sǎ satisfacǎ urmǎtoarele cerinte:

oxidare redusǎ la temperaturi ridicate;

rezistentǎ mecanicǎ la actiunea combinatǎ a solicitǎrilor mecanice si termice;

prelucrabilitate mecanicǎ;

pret de cost scǎzut;

procurare usoarǎ.

Otelurile aliate cu crom sunt stabilite la temperaturi ridicate, dar au o rezistentǎ mecanicǎ redusǎ, se deformeazǎ la cald si se prelucreazǎ greu. Otelurile aliate cu crom-nichel corespund practic tuturor cerintelor si sunt materialele de bazǎ pentru constructia sinelor de ghidaj, benzilor transportoare, lanturilor de conveiere etc. Otelul de constructii poate deveni refractar (maxim 800°C) in urma procesului de alitare (saturarea superficialǎ cu aluminiu).

In cazul cuptoarelor de inaltǎ temperaturǎ (peste 1400 - 1500°C) se recomandǎ folosirea metalelor cu punct de topire ridicat (wolfram, molibden, niobiu etc.) si atmosferǎ protectoare, sau materiale ceramice suprarefractare (oxid de aluminiu, dioxizi de zirconiu, thoriu, beriliu etc.)

5. Calculul peretilor cuptoarelor

Incinta cuptoarelor electrice are peretii formati in general dintr-un strat refractar si unul panǎ la trei straturi termoizolante. Numǎrul si grosimea straturilor precum si materialele utilizate se determinǎ pe baza a douǎ considerente:

Pierderile termice prin transmiterea complexǎ a cǎldurii trebuie sǎ fie cat mai reduse pentru a se obtine un randament termic cat mai ridicat;

Costul de

materiale utilizate sǎ fie cat mai redus.

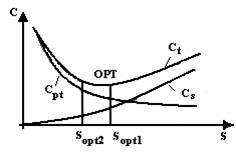

Fig. 1.14. Costurile peretelui cuptorului in functie de grosimea lui S:

Ct - costuri totale;

Cpt - costul energiei termice pierdute;

Cs - costul materialelor ce compun peretele.

Din figura 1.42 se observǎ existenta unui optim al valorii costurilor totale Ct (suma costurilor pierderilor de energie termicǎ Cpt si a costurilor materialelor Cs ce compun straturile) in functie de grosimea peretelui.

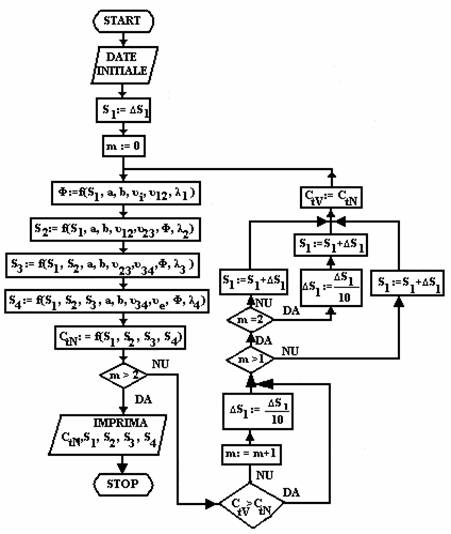

Obtinerea acestui optim este posibilǎ prin utilizarea schemei logice din fig. 1.15, programatǎ pe un calculator numeric.

Datele initiale pentru un cuptor avand peretele compus din patru straturi sunt: dimensiunile interioare ai, bi; temperatura interioarǎ i, temperaturile dintre straturi (egale cu temperaturile de utilizare ale stratului urmǎtor); temperatura exterioarǎ e (pentru i ≤ 1100°C se alege e 80°C); pentru θi > 1100°C se alege θe =150.400°C); temperatura aerului (20°); transmisivitatea αi; costul energiei termice pierdute Cpt, in lei/kWh;

Fig. 1.15. Schema logicǎ pentru calculul peretilor cuptoarelor

costurile materialelor straturilor Cs1,

Cs2, Cs3 si Cs4

in lei/m3; valoarea minimǎ a dimensiunii cǎrǎmizii (sau initialǎ pentru praf compactat)

din fiecare strat ∆S1, ∆S2, ∆S3

si ∆S4, in m; valori medii ale

conductivitǎtilor termice 3 si ,

cǎldurilor masice c1, c2, c3 si c4

si densitǎtilor ![]()

![]()

![]() si

si ![]()

Dandu-se o valoare initialǎ ∆S1 grosimii primului strat, pe baza temperaturilor i si (egalǎ cu temperatura de utilizare a celui de-al doilea strat), a conductivitǎtii , din relatia 1 se obtine fluxul termic

i, i+1 i ![]() [°C] (1.26)

[°C] (1.26)

Cu ajutorul lui , a valorilor lui si a temperaturilor de utilizare, se obtin rezistentele termice si grosimile straturilor S2, S3 si S4. Adunand costurile energiei termice pierdute (pierderi termice si cǎldurǎ acumulatǎ in pereti) la valoarea costurilor materialelor ce compun peretele, se obtine valoarea costurilor totale Ct.

Dupǎ mǎrirea lui S1 cu pasul ∆S1 se reiau toate calculele pentru a obtine curba costurilor totale. La fiecare pas se comparǎ costul total nou C N cu cel vechi C V si se decide dacǎ S1 se mǎreste sau se micsoreazǎ cu ∆S1, pentru a se ajunge in apropierea valorii optime din figura 1.42. Dacǎ valoarea optimǎ se depǎseste, atunci se ia S1 = ∆S1/10 si se reiau calculele care conduc la o precizie suficientǎ a valorii optime a costurilor. Introducand un parametru initial se pot determina grosimile optime ale tuturor straturilor, precum si temperaturile intermediare.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |