CATEDRA AUTOMATIZARI, AUTOMOBILE, MATERIAL RULANT SI DESIGN DE PRODUS

SPECIALIZAREA AUTOVEHICOLE RUTIRE

Pentru un autoturism cu caracteristicile principale: viteza maxima de 150 Km/h , capacitatea de incarcare , 4 locuri; sa se efectueze :

a) Studiul dinamic al automobilului

b) Calculul si constructia suspensiei;

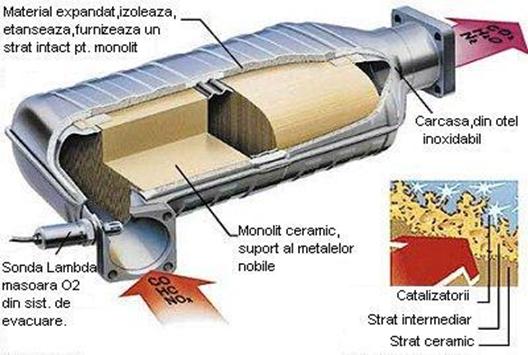

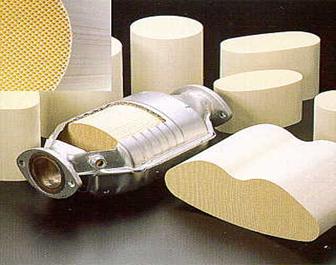

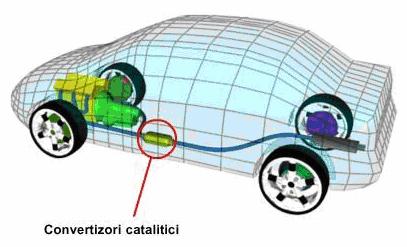

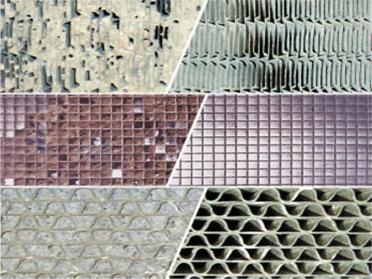

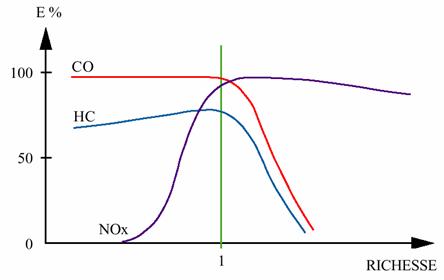

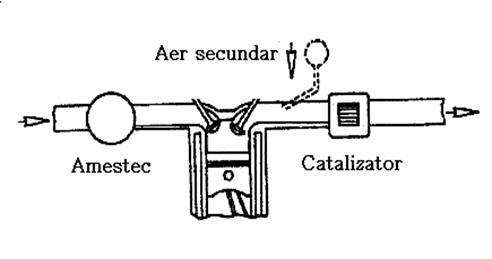

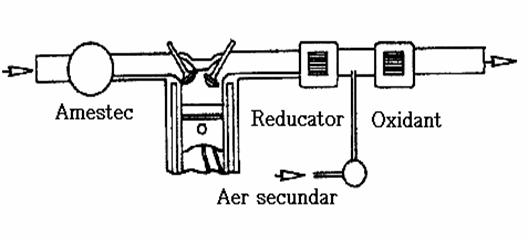

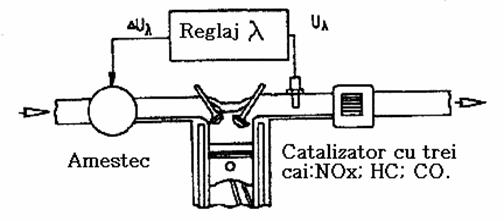

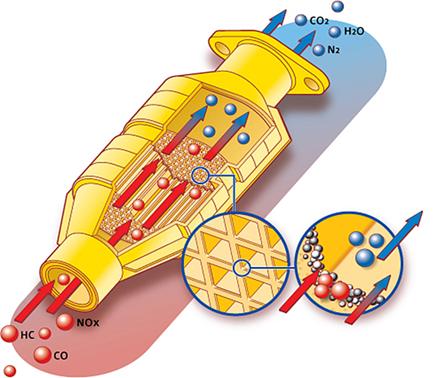

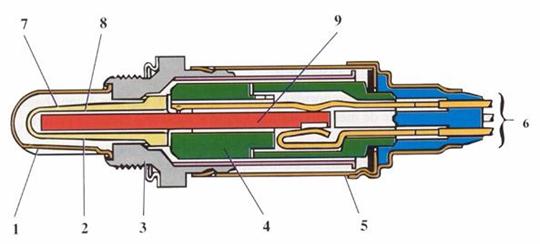

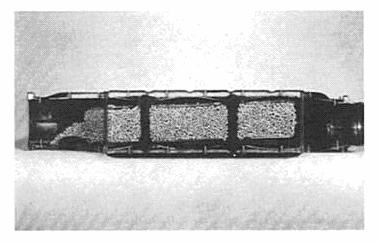

c) Studiul asupra catalizatorilor folositi pt depoluarea m.a.i. pentru autovehicule;

d)Practic: Panoplie convertor catalitic sectionat;

e) Grafic : Desen ansamblu autovehicul tema ( format A0).

1. sTUDIUL DINAMIC AL AUOVEHICULULui

1.1 Constructii similare de autovehicule, evidentierea caracteristicilor constructive si de utilizare

Automobilul este un vehicul rutier, carosat si suspendat elastic pe cel putin trei roti - care se deplaseaza prin mijloace de propulsie proprii in diferite conditii de teren - destinat transportului direct sau prin tractare al unor incarcaturi ce pot fi: bunuri, persoane, etc.

Dupa destinatia lor distingem mai multe tipuri de automobile (figura 1.1):

Fig. 1.1 Clasificarea automobilelor

La randul lor si automobilele destinate transportului de persoane se clasifica dupa numarul de locuri, forma caroseriei, dupa capacitatea cilindrica, etc. In figura 1.2 este prezentata clasificarea acestor automobile dupa numarul pasagerilor transportati:

Fig. 1.2 Clasificarea automobilelor pentru transport persoane

Automobilul din tema de proiect este un autovehicul destinat transportului de persoane care se incadreaza in grupa autoturismelor mici (4.5 locuri pentru pasageri).

1.2 Organizarea generala si parametrii principali

Alegerea solutiei constructive

La ora actuala, raportat la modul de dispunere al motorului pe cadru si la pozitia puntii motoare, se utilizeaza trei variante constructive:

a) solutia "clasica", cu motorul dispus in fata si cu puntea motoare in spate;

b) solutia "totul in fata", cu motorul si puntea motoare in partea din fata a autoturismului;

c) solutia "totul in spate", cu motorul si puntea motoare in partea din spate a autoturismului;

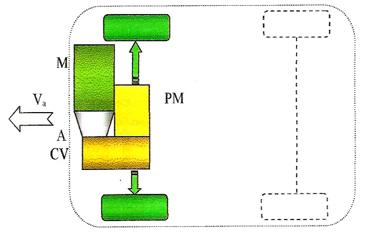

In urma analizarii avantajelor si dezavantajelor fiecareia dintre aceste variante si luand in considerare cerintele impuse automobilului din tema de proiect, am optat pentru solutia "totul in fata" (figura 1.3) datorita avantajelor pe care aceasta le prezinta:

permite cea mai buna utilizare a caroseriei;

permite coborarea caroseriei, ceea ce conduce la coborarea centrului de greutate, asigurandu-se o stabilitate mai mare in viraj,

legaturile intre organele de comanda si grupul motor-transmisie sunt simple si scurte;

permite realizarea unui portbagaj spatios;

rezervorul de combustibil fiind montat in spate, se reduce pericolul de incendiu;

radiatorul este amplasat in zona de presiune dinamica maxima, asigurand un transfer de caldura eficient;

ofera o foarte buna manevrabilitate si stabilitate pe traiectorie, datorita comportamentului subvibrator care este autostabilizant pe traiectoria rectilinie.

Dupa alegerea solutiei de organizare generala, am trecut la alegerea variantei de amplasare a motorului. In cazul solutiei "totul in fata" se utilizeaza urmatoarele pozitii:

a) cu motorul asezat longitudinal in spatele rotilor din fata;

b) cu motorul asezat longitudinal inaintea rotilor din fata;

c) cu motorul asezat longitudinal intre roti;

d) cu motorul asezat transversal.

Analizand avantajele si dezavantajele fiecarei variante, am optat pentru dispunerea motorului longitudinal inaintea rotilor din fata deoarece solutia asigura simplitate constructiva maxima si acces foarte bun pentru interventii.

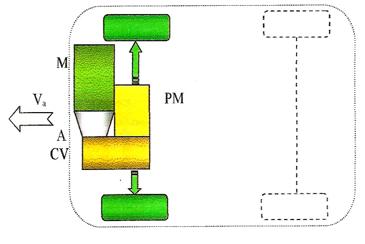

Fig. 1.3 Organizarea generala a automobilului.

M-motor; A-ambreiaj; CV-cutie de viteze; PM-punte motoare

Pentru elementele transmisiei am optat astfel:

a) ambreiaj mecanic cu discuri, deoarece are constructie simpla, greutate redusa si un moment de inertie a partii conduse mic;

b) cutie de viteze mecanica cu 5 trepte, cu axe fixe si cu actionare mecanica, deoarece permite obtinerea variatiei raportului de transmitere in limitele necesare printr-o constructie relativ simpla, cu un randament ridicat si pret de cost scazut;

c) punte motoare articulata cu suspensie independenta pentru fiecare roata.

In ceea ce priveste amenajarea interioara, aceasta are ca obiectiv asigurarea unui confort maxim pentru pasageri si conditii ergonomice de lucru pentru conducatorul autovehiculului. Acestea se realizeaza prin asigurarea spatiului necesar pasagerilor si dispunerea judicioasa a aparatelor de bord (figurile 1.4 si 1.5).

Fig. 1.4 Interiorul unui autoturism de 4 locuri.

Fig. 1.5 Tabloul de bord al unui autoturism de 4 locuri

1.2.2 Tendinte de dezvoltare

Totodata analiza solutiilor aflate in fabricatie in prezent ne da indicii privind tendintele de dezvoltare a autoturismelor si asupra celor mai noi solutii constructive pentru diferitele agregate si sisteme ale automobilului: motor, cutie de viteze, punti motoare, sisteme de directie, sisteme de franare, suspensie, propulsie, etc.

De asemenea de o importanta deosebita sunt masurile luate pentru sporirea confortului si sigurantei pasagerilor si conducatorului auto.

O atentie deosebita se acorda sporirii sigurantei autovehiculelor si pasagerilor pe timpul circulatiei. In acest scop se utilizeaza airbag-uri plaste intr-un mod efigient, care sporesc siguranta pasagerilor in cazul unui impact frontal fig.1.7, lateral sau mai nou ,unui impact posterior fig.1.6 plus centuri de siguranta . De asemenea, se utilizeaza sisteme de franare cu dublu circuit si sisteme de franare cu control electronic ABS (Anty Bloking Sistem).

Fig. 1.6 Airbag cortina pentru luneta (Toyta IQ ).

Fig. 1.7 Volan cu butuc fix pentru o mai buna eficienta a airbag-ului.

Pentru obtinerea unor viteze mari, folosind motoare de putere relativ mica, se urmareste reducerea masei autoturismelor si obtinerea unei aerodinamici mult mai bune prin utilizarea maselor plastice, a materialelor ceramice si a caroseriilor din aliaj de aluminiu si fibra de carbon (figura 1.12).

Fig. 1.8 Caroseria si sasiul Locus Plethore din fibra de carbon.

Pentru imbunatatirea performantelor dinamice, pe langa reducerea masei autoturismelor se urmareste obtinerea unor coeficienti aerodinamici tot mai coborati.

Scaderea consumului de combustibil se realizeaza in principal prin gestionarea electronica a consumului de combustibil in diferite regimuri de functionare.

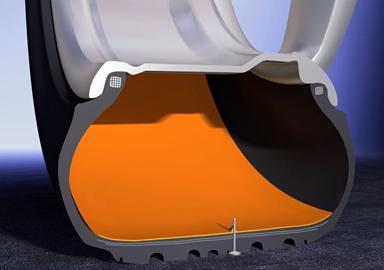

Tot pentru sporirea sigurantei in circulatie se utilizeaza radare anticoliziune si pneuri fara aer in interior (Denevo-Dunlop) sau pneuri fara camera de aer cu solutie poligel (Puncture Guard) care asigura autovulcanizarea pneurilor in caz de intepare fig.1.9.

Fig. 1.9 Sectiune anvelopa cu solutie poligel

1.2.3 Studiul solutilor similare

Pentru proiectarea autoturismului din tema este necesara cunoasterea unor automobile similare, avand caracteristici asemanatoare cu ale acestuia.

Elemente despre acestea pot fi obtinute din literatura de specialitate sau din datele furnizate de intreprinderile producatoare. Aceste elemente se refera la organizarea generala, modul de dispunere a motorului si puntilor motoare, parametrii constructivi, capacitatea de incarcare, tipul organelor, sistemelor si instalatiilor utilizate, etc.

Analizand toate aceste informatii si tinand cont de tendintele de dezvoltare din industria de automobile se pot stabili intr-o prima faza, prin comparare, unele date absolut necesare pentru calculul de predimensionare.

Pe baza acestor date se vor adapta dimensiunile principale ale autoturismului, elementele necesare pentru calculul dinamic, determinarea rezistentei la inaintare, puterea efectiva a motorului, etc., valori care la randul lor servesc la determinarea parametrilor constructivi ai motorului.

In tabelul 1.1 sunt prezentate principalele caracteristici ale unor autoturisme care se fabrica in prezent, iar in continuare sunt prezentate cateva dintre acestea.

|

Nr. Crt |

|||||||||||||||

|

Tozota IQ |

Toyota Aygo |

Peugeot 107 |

Opel Corsa C |

Citroen C1 |

Daihatu Move |

Subaru Justy |

Vw Lupo 3L |

Daihatsu Cuore |

Opel Agila |

Smart ForFour |

Tipul Autov. |

||||

|

L1[mm] |

Parametrii constructivi |

||||||||||||||

|

L2[mm] |

|||||||||||||||

|

H[mm] |

|||||||||||||||

|

Go[daN] |

|||||||||||||||

|

Gu[daN] |

|||||||||||||||

|

fata |

fata |

fata |

fata |

fata |

fata |

fata |

fata |

fata |

fata |

fata |

Tractiune |

||||

|

Pmax/np[kw/rpm] |

Parametrii energetici |

||||||||||||||

|

Mmax/nm[Nm/rpm] |

|||||||||||||||

|

Cilindree[cm3] |

|||||||||||||||

|

1.0 L VVT |

1.0L |

1.0L |

1.0L |

1.0L |

1.0 L |

1.0L |

1.0 L |

1.0L |

1.0 L |

1.1 L |

Tip motor |

||||

|

Viteza max.[km/h] |

|||||||||||||||

|

175/65R15 |

175/65R15 |

155/65R14 |

155/80R13 |

155/65R14 |

155/65R13 |

155/80R13 |

155/65R14 |

155/65R13 |

185/60R15 |

195/50R15 |

Pneuri |

||||

|

Consum [l/100km] |

|||||||||||||||

|

Nr.locuri |

|||||||||||||||

Tabel 1.1 Prezentare caracteristici solutii similare

Fig.1.10 SMART FORFOUR

Fig.1.11 OPEL AGILA

Fig.1.12 DAIHATSU CUORE

Fig.1.13 VW LUPO 3L

Fig.1.14 SUBARU JUSTY

Fig.1.15 DAIHATSU MOVE

Fig.1.16 CITROEN C1

Fig.1.17 OPEL CORSA C

Fig.1.18 PEUGEOT 107

Fig.1.19TOYOTA AYGO

Fig.1.20 TOYOTA IQ

1.2.4 Dimensiunile principale ale autoturismului proiectat

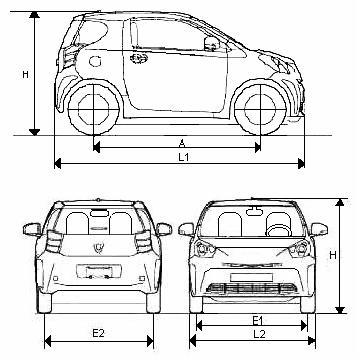

Dimensiunile geometrice ce definesc constructia unui automobil sunt prezentate in cele ce urmeaza. Pentru autovehiculul proiectat, aceste dimensiuni le-am ales comparativ cu cele prezentate in tabelul 1.1 tinand seama de valorile medii ale acestora. Valorile adoptate astfel sunt prezentate in tabelul 1.2 si evidentiate in figura 1.21.

Fig. 1.21 Principalele dimensiuni ale vehiculului

Am optat pentru o solutie tip berlina cu haion, pentru a asigura o forma aerodinamica cat mai buna, in conditiile utilizarii cu maximum de eficienta a spatiului interior. Scaunele sunt dispuse pe doua randuri (2+2) si au prevazute centuri de siguranta pentru toti pasagerii. Scaunele din fata au posibilitatea reglarii spatiale.

- lungimea autoturismului L reprezinta distanta dintre doua plane perpendiculare pe planul longitudinal de simetrie al autoturismului si tangente la acesta in punctele extreme din fata si din spate. Am optat pentru valoarea:

- latimea autoturismului l reprezinta distanta dintre doua plane paralele cu planul longitudinal al autoturismului, tangente la acesta de o parte si de cealalta. Am optat pentru valoarea:

l = 1680 mm

- inaltimea autoturismului H reprezinta distanta dintre planul de sprijin si un plan orizontal tangent la partea cea mai de sus a automobilului pregatit pentru plecarea in cursa, fara incarcatura utila si cu pneurile umflate la presiune corespunzatoare masei totale maxime. Am optat pentru valoarea:

- ampatamentul A reprezinta distanta dintre axele de simetrie ale puntilor autoturismului. Am optat pentru valoarea:

A = 2000 mm

- ecartamentul E reprezinta distanta dintre centrele punctelor de contact ale pneurilor cu solul. Am optat pentru valoarea:

L[mm] |

l [mm] |

H [mm] |

A [mm] |

E1/E2 [mm] | |

|

1.2.5Greutatea automobilului

Greutatea automobilului reprezinta un parametru important la proiectare si reprezinta suma greutatilor tuturor mecanismelor si agregatelor din constructia acestuia, precum si greutatea incarcaturii.

Suma greutatii mecanismelor si agregatelor autovehiculului reprezinta greutatea proprie si se noteaza G0, iar greutatea incarcaturii prescrise reprezinta greutatea utila si se noteaza cu Gu .

Greutatea totala Ga se obtine prin insumarea celor doua greutati.

Ga = G0 + Gu (1.1)

G0 - greutatea initiala. Pentru aceasta marime am adoptat valoarea de 8350 N.

Gu - greutatea utila care se calculeaza cu relatia:

Gu = 75 x n + Gb [N] (1.2)

relatie in care n reprezinta numarul de locuri din microbuz iar Gb reprezinta greutatea bagajelor, in cazul autoturismelor destinate transportului de bunuri considerandu-se 7kg/persoana.

Rezulta:

mu = 300 + 7 = 307 [kg]

ma = 845 + 307 = 1152 [kg]

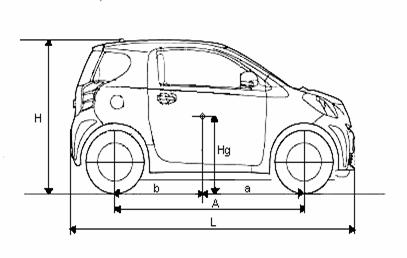

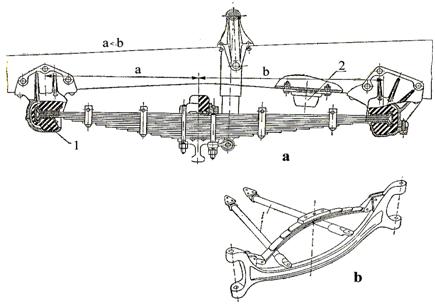

Coordonatele centrului de greutate:

a/A = 0,49 => a = 0,49. 2000 = 980 [mm] (1.3)

unde: A - ampatamentul

b = A - a = 2000 - 980 = 1020 [mm] (1.4)

hc /A = 0,45 => Hg = 0.45.A = 0,45. 2000 = 900 [mm]

(1.5)

unde: Hg-este inaltimea centrului de greutate.

Fig. 1.22 Pozitia centrului de greutate

Raportarea greutatii pe punti :

m1 = (b/A). ma = 1152 . 1020/2000 = 587 kg] (1.5)

m2 = ma - m1 = 1155 - 587 = 568 [kg]

G1 = 5752,6 [N] pe puntea fata

G2 = 5566,4 [N] pe puntea spate

Masa la pneuri:

mp1 = m1/2 = 587/2 = 293 [kg] - fata (1.6)

mp2 = m2/2 = 568/2 = 284 [kg] - spate

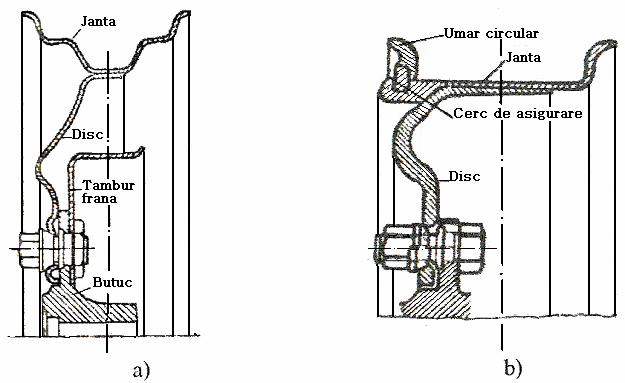

1.2.6 Rotile automobilului

Rotile de automobile sunt alcatuite dintr-o janta metalica pe care se monteaza o anvelopa de cauciuc in interiorul careia se afla o camera cu aer comprimat (figurile 1.23 si 1.25).

Fig. 1.23 Constructia jentii pentru automobil

a-jeanta nedemontabila; b-janta demontabila

In cazul automobilului proiectat se utilizeaza jenti cu profil adanc, nedemontabile.

Partea elastica a rotii, formata din anvelopa, camera si aerul comprimat, este cunoscuta sub numele de pneu. Unele automobile folosesc pneuri fara camera de aer, aerul comprimat fiind introdus direct in interiorul unei anvelope de constructie speciala.

Cerintele cele mai generale care se pretind rotilor sunt:

- siguranta in exploatare

- confortabilitate

- economicitate

Alegerea pneurilor se face d in functie de incarcarea maxima pe pneu.

Simbolul anvelopei reprezinta modul de identificare a anvelopei si se compune din cifre si litere astfel (figura 1.24):

Fig.1.24 Marcaje tipice ale unei anvelope.

latimea sectiunii anvelopei in mm;

raportul dintre inaltimea sectiunii si latimea sectiunii;

constructia anvelopei (R=Radiala);

diametrul jantei in inch;

capacitatea maxima de incarcare (indice de sarcina);

simbol de viteza ;

anvelopa fara camera de aer;

marca si numar aprobare tip ECE;

amplasarea indicatorului de uzura a benzii de rulare;

caracteristici de iarna M&S (Mud&Snow- Noroi&Zapada);

testata si calificata pentru "Utilizare in conditii severe de iarna"

data de fabricatie;

simbolulu de conformitate al Departamentului de Transport;

cod producator D.O.T.;

tara de fabricatie;

denumirea comerciala;

detalii de constructie ale anvelopei;

marcaj al sarcinii si presiunii;

tipul anvelopei (radial);

marca impusa de reglementarile SUA privind informarea consumatorului (clasa de calitate);

indicatorul de uzura al benzi de rulare pentru iarna.

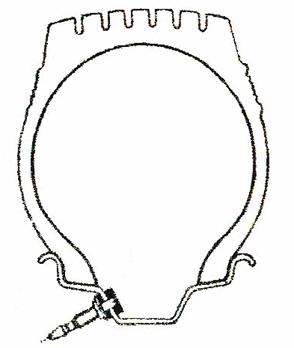

Fig. 1.25 Constructia pneului fara camera de aer

Pornind de la sarcinile de incarcare si viteza de rulare, se poate alege tipul anvelopelor necesare .

Astfel pentru sarcina pe anvelopa calculata de 545 kg si o presiune de 2 daN/cm2, se aleg anvelope 175/65 R 15 87P, cu diametrul exterior D = 593 mm si latimea sectiunii maxime de B =185 mm. In aceste conditii, stiind ca d = 15 inch, adica d = 381 mm (1inch =25,4mm) , rezulta ca inaltimea sectiunii transversale H va avea valoarea H = 1/2.(D - d), adica, H=0,5.(593 - 381) = 106 mm.

Folosind notatiile din figura 1.26, se poate determina raza nominala a rotii ra cu relatia:

ra = (d/2) + H (1.7)

Prin inlocuire, obtinem:

ra = 190.5 + 106 = 296.5 mm

Fig.1.26 Dimensiunile principale ale pneurilor

Intre inaltimea sectiunii transversale a anvelopei H si latimea B exista relatia:

H/B = 0,82.1,05.

Optez pentru valoarea 0,9.

In aceste conditii, rezulta ca B = H/0,9 = 175/0,9 = 185 [mm].

Raza de rulare a rotii, rr se determina cu relatia:

rr = l . ra (1.8)

Tinand seama ca l este coeficientul de deformare a pneului cu valori cuprinse intre 0,93.0,935 (am optat pentru l = 0,93), obtinem:

rr = 0,93 x 296.5 = 275.7 mm].

1.3 Definirea conditiei de autopropulsare

1.3.1. Rezistentele la inaintarea automobilului

Siguranta in exploatare este satisfacuta de roti daca au o rezistenta corespunzatoare, aderenta buna cu calea de rulare, etanseitate perfecta si daca asigura automobilului stabilitate corespunzatoare.

Confortabilitatea este data de capacitatea partii elastice a rotii (pneu) de a amortiza oscilatiile si de a diminua zgomotul ce se produce in rulare.

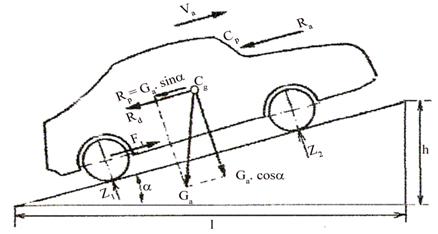

Autopropulsarea automobilului reprezinta rezultatul actiunii dupa directia de deplasare a fortelor active si fortelor rezistente.

-Fortele active sunt fortele generate de momentul motor cu aceeasi directie si sens cu viteza de deplasare.

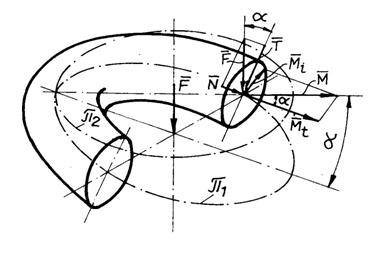

-Fortele rezistente sunt fortele rezultate la interactiunea automobilului cu mediul avand aceeasi directie cu viteza de deplasare dar sens contrar (figura 1.27).

Fig.1.27 Rezistentele la inaintarea automobilului

Fig. 1.28 Fortele care se opun deplasarii automobilului

1.3.2. Rezistenta la rulare

Rezistenta la rulare reprezinta rezistenta ce apare la contactul rotilor cu calea.

Coeficientul rezistent la rulare: f = 0,013..0,020. Se adopta f = 0,016

Calculul rezistentei la rulare:

Rr = Ga x f x cosa (1.9)

unde: a - panta caii de rulare

a = 18o

cosa

Ga = ma x g = 1152 x 9,8 = 11289,6 [N] (forta de greutate a automobilului) ; (1.10)

aproximam Ga= 11290 [N]

g - forta gravitationala

Rr = 11290 x 0,016 x 0,95 = 172 [N]

Cauzele fizice ale acestei rezistente sunt:

- deformarea cu histerezis a pneului

- frecarea superficiala dintre pneu si cale

- frecarea din lagarele rotii

- deformarea caii

efectul de ventuza produs de profilul cu contur inchis pe banda de rulare.

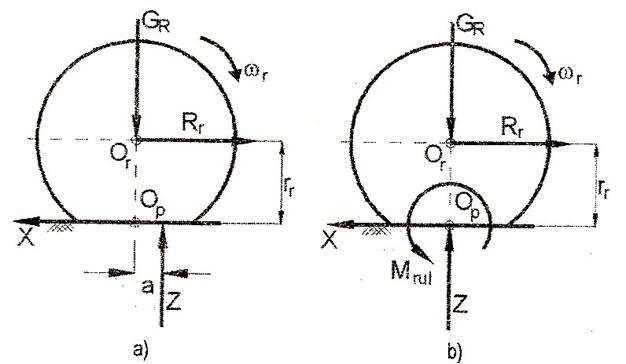

Ca urmare a modului de distribuire a presiunilor in "pata de contact" dintre pneu si calea de rulare, centrul de deplasare al amprentei este deplasat in fata centrului contactului cu marimea (figura 1.29):

Fig. 1.29 Actiunile momentului de rezistenta la rulare asupra unei roti motoare

a) rezultanta fortelor din pata de contact; b) reducerea reactiunii normale Z

1.3.3 Rezistenta aerului

Rezistenta aerului este specifica la deplasarea automobilului prin contactul dintre caroserie si aer. Natura acestei rezistente o reprezinta presiunea diferentiala dintre partea din fata si cea din spate, frecarile dintre caroserie si aer, etc.

Cauze fizice:

- repartitia inegala a presiunii pe partea din fata si din spate a carcasei

frecarea dintre aer si suprafetele de langa care au loc curgerea acestuia

- energia consumata pentru turbionarea aerului

- rezistenta curentilor externi folositi pentru racirea diferitelor organe si pentru ventilarea caroseriei.

Factori de influenta:

- forma automobilului

- marimea sectiunii transversale a automobilului

- viteza de deplasare

- densitatea aerului

Alegerea marimii coeficientilor de rezistenta a aerului.

Cx = 0,3.0,5. Se adopta Cx = 0,4 (Autoturism cu caroseria inchisa)

Coeficientul aerodinamic este imbunatatit prin alegerea unor forme rotunjite, evitarea trecerilor bruste de la o sectiune la alta, utilizarea eleroanelor, spoilerelor, etc.

Calculul rezistentei aerului:

Ra = ½ x r x Cx x A x vmax2 [N] (1.11)

r - densitatea aerului [kg/m3]. r= 1,225kg/cm2

Cx - coeficientul aerodinamic dupa directia longitudinala

A - sectiunea transversala a automobilului masurata in m2

vmax - viteza maxima a automobilului [m/s].

vmax = 150 x 1000/3600 = 41,67 [m/s]

A = L2 x H

unde:

L2-latimea autovehiculului [m]

H-inaltimea autovehiculului [m]

A = 1,680 x 1,500 = 2,5 [m2

Rezulta:

Ra = 1/2 x 1,225 x 0,4 x 2,5 x 41,672 = 1063 [N]

1.3.4 Rezistenta la panta

Este specifica rularii automobilului pe cai cu inclinare longitudinala.

Ea poate avea valori pozitive (la urcare) si negative (la coborare).

Rp = ± Ga x sina (1.13)

Pentru a = 18o

unde: a - panta caii de rulare

Rp = 11290 x sin 18o = 3489 [N]

1.3.5 Rezistenta la demaraj

La miscarea accelerata, masa totala a automobilului, in miscare de translatie cu acceleratia, se opune miscarii cu o forta de inertie "Fi", iar piesele in miscare de rotatie cu momentul de inertie "I" si acceleratia unghiulara "e" se opune si cu un moment de inertie.

MI = -I. e

Factorii de influenta:

- greutatea automobilului

- masa maselor in miscare de rotatie

- acceleratia de demarare

Estimarea rezistentei la demarare se face cu relatia:

Rd = ma. d. (dv/dt) [N] (1.14)

ma = masa automobilului [kg]

dv/dt = acceleratia miscarii de translatie a automobilului [m/s2]

d= coeficient de influenta al maselor aflate in miscare de rotatie.

d = 1,33

a = 3,5 m/s2

Rd = 1152 x 1,33 x 3,5 = 5362 N

1.3.5 Forme particulare ale ecuatiei generale de miscare

Aceasta se obtine din echilibrul dinamic dupa directia miscarii:

Fr = Rr + Ra + Rp + Rd (1.15)

unde Fr = forta la roata

Fr = 172 + 1063 + 3489 + 5362 = 10086 N]

1.4 Calculul de tractiune

1.4.1Calculul randamentului transmisiei

Puterea efectiva a motorului nu ajunge in totalitatea ei la rotile automobilului, o parte pierzandu-se in transmisie prin fenomenul de frecare.

Pierderile de putere in transmisie sunt definite cantitativ prin randamentul transmisiei ht cu relatia:

ht = Pr/P = (P-Ptr)/P = 1 - (Ptr/P) (1.16)

unde: Pr - puterea la roata

P - puterea efectiva a motorului

Ptr - puterea pierduta prin transmisie

Randamentul total al transmisiei este dat de relatia:

ht hcv hd he. h (1.17)

unde: hcv - randamentul cutiei de viteze

hd - randamentul cutiei de distributie

he - randamentul transmisiei longitudinale

ho - randamentul transmisiei principale

Transmisiile mecanice cu roti dintate au randamentul cel mai ridicat in comparatie cu transmisiile hidraulice sau electrice.

Randamentul cutiei de viteze este scazut din cauza raportului mare de transmisie, in timp ce in transmisia principala, randamentul are valori mai ridicate datorita turatiilor mici.

Datorita acestor efecte compensatoare, valoarea randamentului transmisiei se poate considera constanta, indiferent de viteza si de treapta de viteza utilizata:

ht

Se adopta ht

1.4.2 Determinarea puterii maxime

Autopropulsarea automobilului se realizeaza cu ajutorul energiei mecanice primita de la motorul automobilului.

Puterea maxima Pvmax a motorului se determina din conditia impusa prin tema de proiectare de realizare a vitezei maxime:

Pvmax = FRmax. vmax/ht (1.18)

unde: FRmax forta la roata

V max - viteza maxima a automobilului

n t - randamentul transmisiei

Inlocuind obtinem:

Pvmax = 10086 x 41,67/0,90 = 46698 W = 46,698 [kW]

Punand conditia ca puterea la viteza maxima sa corespunda punctului de turatie maxim pentru puterea maxima a motorului Pmax, obtinem expresia:

Pmax = Pvmax/[a(nmax/np) + b( nmax/np)2 - g( nmax/np)3] (1.19)

unde: a, b ,g sunt coeficienti polinomiali

np este turatia motorului la puterea maxima

nmax este turatia maxima a motorului

nM turatia motorului la momentul maxim

a = (3-4Ce) /2(1 - Ce);b = 2.Ce /2(1 - Ce);g = /2(1 - Ce); (1.20)

unde: C e = nM/np - coeficient de elasticitate al motorului.

Ca = Mmax/Mp - coeficient de adaptabilitate al motorului

Ce = 0,45.0,65 Se adopta: Ce=0,60

Ca = 1,10.1,25 Se adopta: Ca=1,1

a = (3-4.Ce)/2. (1-Ce) = (3 - 4.0,60)/2. (1 - 0,60) = 0,75

b = 2Ce /2. (1- Ce) = 2. 0,60/2. (1 -0,60) = 1,5

g = /2(1- Ce) = -1/2. (1 - 0,60) = -1,25

Rezulta: a + b + g = 1

nmax = 6300 rot/min

np = 6000 rot/min

nM = 4800 rot/min

In aceste conditii:

Pmax = 46,698/(0,75 x 1,1 + 1,5 x 1,21 - 1,25 x 1,33) = 48 kW =65 CP

1.4.3 Trasarea caracteristicii externe

Prin caracteristica exterioara a motorului se intelege dependenta puterii efective, momentul motor efectiv, consumul orar si specific efectiv de combustibil, in functie de turatia arborelui cotit, in conditiile de sarcina totala, deci pentru doza maxima de combustibil pe ciclu si pe cilindru.

La proiectarea unui motor de automobil este necesara cunoasterea acestei caracteristici. Ridicarea acestei caracteristici (cantitative), constituie o problema dificila, datorita deosebirilor pe care le antreneaza, indeosebi diferitelor tipuri de camere de ardere.

Turatiile semnificative intr-o astfel de caracteristica sunt:

-turatia minima;

-turatia de moment maxim nM;

-turatia de putere maxima nP;

-turatia maxima de mers in sarcina nm.

Intre nm si np exista relatia: nm= np. 1,1

Pentru proiectare se impune turatia np, iar daca nu se impune, se alege in functie de tipul si destinatia motorului.

Raportul a doua turatii caracteristice mentionate anterior determina relatiile:

Ce = nM/ np < 1

Ce = 4800/ 6000 < 1

Ce - coeficient de elasticitate.

Cu cat Ce este mai mic, adica, cu cat nM este mai departe de np, cu atat este mai redusa nevoia de a interveni in conducerea automobilului, prin schimbarea treptelor de viteza.

Alegerea motorului, precum si determinarea elementelor acestuia se face in functie de motorizarile solutiilor similare.

Alegerea (determinarea) parametrilor de calcul:

a) Punct mort superior ( p.m.s.) este pozitia extrema a pistonului corespunzatoare volumului minim ocupat de gaze (Vc) sau pozitia pistonului corespunzatoare distantei maxime dintre acesta si axa de rotatie a arborelui cotit ( 1+r ), pozitie pentru care a si b

b) Punct mort inferior (p.m.i.) este pozitia extrema a pistonului corespunzatoare volumului maxim ocupat de gaze (Va) sau pozitia pistonului corespunzatoare distantei minime dintre acesta si axa de rotatie a arborelui cotit ( 1-r ), pozitie pentru care a si b

c) Cursa pistonului (S) este spatiul parcurs de piston intre cele doua puncte moarte.

S = 2 r = 84 [mm] (1.21)

d) Alezajul (D) reprezinta diametrul interior al cilindrului

D = 71 [mm]

e) raportul cursa - alezaj y este un parametru consecutiv al motoarelor ce se exprima prin relatia :

y = S / D = 1, 18 (1.22)

f) Cilindreea unitara ( Vs) reprezinta volumul generat de piston intre cele doua puncte moarte, pe cursa S:

Vs = p x D2/4 x S (1.23)

Vs = p x 7,12/4 x 8,4 = 332.57 [cm3]

g) Cilindreea totala (Vt) reprezinta suma cilindreei unitare ale tuturor cilindrilor

Vt = Vs x i (1.24)

Vt = 332.57 x 3 = 997.71 [cm3]

h) Volumul camerei de ardere ( Vc) reprezinta volumul minim ocupat de fluidul motor, cand pistonul se gaseste la p.m.s

Vc = Vs / ( e (1.25)

Vc = 332,57 /9,9 = 33,59 [cm3]

unde :

e raportul de compresie

i) Volumul cilindrului (Va) reprezinta volumul maxim ocupat de fluidul motor cand pistonul se gaseste la p.m.i.

Va = Vs + Vc (1.26)

Va = 332,57 + 39,59 = 372.16 [cm3]

j) Raportul de comprimare (e) reprezinta raportul dintre volumul maxim ocupat de fluidul motor, cand pistonul se gaseste la p.m.i. si volumul minim ocupat de acesta, cand pistonul se gaseste la p.m.s.

e = Va / Vc = 10,9 (1.27)

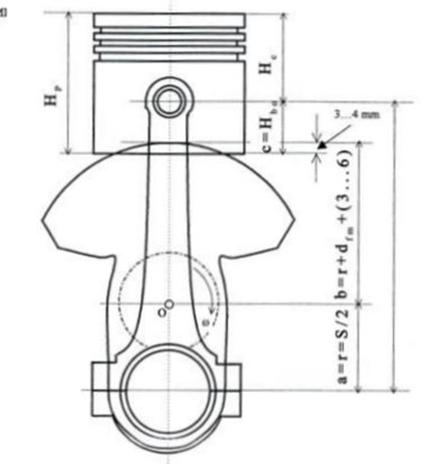

l) Lungimea bielei este:

lb = S + dfm/2+ Hm + (02) [mm] (1.28)

relatie in care:

dfm este diametrul fusului maneton, care se calculeaza cu relatia:

dfm = 0,6 x D= 0,6 x 71= 42,6 [mm]

adica:

dfm = 42,6 mm

Se adopta valoarea de 45 mm.

Hbo reprezinta inaltimea de dispunere a boltului.

Hbo = Hp - Hc (1.29) unde:

Hp este inaltimea pistonului:

Hp = (0,450,5) x D = 1,1 x 71 = 78,1 [mm]

Hc este inaltimea de compresie:

Hc = (0,450,5) x Hp= 0,48 x 78, 1= 37,48 [mm].

Inlocuind, obtinem:

Hbo = Hp- Hc= 78,1- 37,48= 40,6 [mm]

resectiv:

lb = 84+ 42,6/ 2+ 40,6 + 1= 146,9 [mm]

Se adopta valoarea de lb= 147 [mm]

Fig.1.30 Stabilirea lungimii bielei

Datele pentru trasarea caracteristicii exterioare:

D - 71 mm - alezaj

S - 84 mm - cursa pistonului

lb - 147 mm - lungimea bielei

ε - 10,9 - raport de comprimare

nM - 4800 rot/min - turatia de moment maxim

nP - 6000rot/min - turatia de putere maxima

Ce - coeficient de elasticitate

Ca - coeficient de adaptabilitate

α, β, γ - coeficienti polinomiali

P - puterea

M - moment

Cep - consum specific

Consumul specific de combustibil la putere maxima: cep= 280350 g/ kW; se alege: cep= 300g/ kW

Adoptam valorile: l = 1,1; ce = 280 g/kw, e

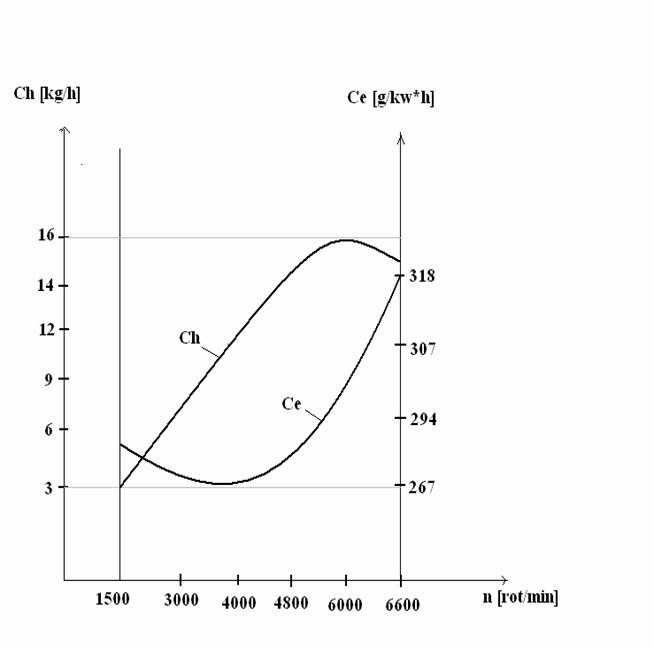

Utilizand un program specializat , obtinem valorile necesare pentru trasarea caracteristicii externe a motorului.

Tab. 1.3

Pentru calculul Ce se va utiliza

relatia:

Ce = Cep

|

n [rot/min] |

(n/nP) |

(n/nP)2 |

(n/nP)3 |

Pe [kW] |

Me [N.m] |

ce g/kW.h |

Ch [kg/h] |

Obs |

|

Mmax |

||||||||

|

Pmax |

||||||||

Fig.1.30 Caracteristica externa

Fig.1.31 Caracteristica de consum

1.5.1 Determinarea rapoartelor de transmitere ale transmisiei

Rezistentele la inaintare ale automobilului sunt foarte diferite, ele depinzand de o multitudine de factori cum sunt: viteza de deplasare, starea de incarcare, calitatile si geometria rotilor de rulare. Toate acestea conduc la modificarea rezistentelor la inaintare, intr-o plaja foarte larga de valori, rezistente care trebuie invinse de forta de tractiune dezvoltata la rotile motoare ale automobilului. Pentru acoperirea acestei plaje, este nevoie de transmisie, in urmatoarele conditii:

- Motorul sa poata acoperi intreaga gama de rezistente. Pentru aceasta, puterea furnizata de el trebuie sa fie constanta in toate regimurile de deplasare. Corespunzator puterii maxime, se obtine caracteristica ideala de tractiune data de relatia:

FR .v = PRmax = ct [kW] (1.30)

-Viteza maxima sa fie delimitata de puterea maxima de autopropulsare:

vmax = PRmax/FRvmax [m/s] (1.31)

relatie in care FRvmax reprezinta forta la roata necesara deplasarii cu viteza maxima de performanta.

- La viteze foarte mici, fortele la roti sunt foarte mari. Ca urmare, la viteze mici, limita este data de aderenta rotilor cu calea:

FRmax = j.Gad (1.32)

Avand in vedere posibilitatile limitate ale motoarelor de a raspunde tuturor modificarilor rezistentelor la inaintare, a aparut necesitatea introducerii in lantul cinematic al transmisiei a unui modul care sa poata modifica in limitele cerute de conditiile de deplasare, valoarea momentului motor transmis la rotile motoare. Acesta este format din elementele prezentate in figura 1.13.

Determinarea valorii maxime a raportului de transmitere se realizeaza cu relatia:

itmax = FRmax · rr / Mmax · ηt = φ · Ga · rr / Mmax · ηt (1.33)

itmax = 0,385 · 994,3 / 90 · 0,90 = 23,55

Fig. 1.32 Schema transmisiei unui automobil 4x2 solutia "totul in fata"

M-motor; A-ambreiaj; CV-cutie de viteze; PM-punte motoare;

Determinarea valorii minime a raportului de transmitere se realizeaza cu relatia:

itmin = π / 30 · rd · nmax / vmax

itmin = π / 30 · 0,385 · 6300 / 41,67 = 6,04

iCV1 = itmax / itmin (1.34)

iCV1 = 23,55/ 6,04 = 3,90

Numarul de trepte minim necesar este:

n ≥ 1 + log iCV1 / log nm / nM (1.35)

(1.46)

n = 1+log 3,90 / log (6300 / 4800) = 1,21

Adopt pentru proiect 5 trepte de viteza, din care 4 trepte normale plus o a cincea treapta pentru deplasarea interurbana in regim economicos de functionare a motorului.

Valorile rapoartelor de transmitere din cutia de viteze:

Fiind determinat numarul de trepte si tinand seama ca in-1 = 1, rapoartele de transmitere in cele cinci trepte se vor calcula cu relatia:

iCVk = (iCV1)(n-k)/(n-1) (1.36)

si vor avea valorile prezentate in tabelul 1.4:

Tab. 1.4

Valorile calculate ale rapoartelor de transmitere din cutia de viteze

|

Treapta de viteza |

Valoarea raportului |

Relatia de calcul |

|

Tr. I |

iCV1 = itmax//itmin |

|

|

Tr. II |

iCV2 = (iCV1)2/3 |

|

|

Tr. III |

iCV3 = (iCV1)1/3 |

|

|

Tr. IV | ||

|

Tr. V |

iCV5 = (1/itmin). 3,14.nec.rr/30.vm |

1.5.2 Performantele dinamice

Performantele dinamice reprezinta acele performante ce caracterizeaza capacitatea de autopropulsare a autovehicolului.

Studiul acestor performante se face utilizand:

- caracteristica de tractiune;

- caracteristica puterilor;

- caracteristica dinamica.

a) Caracteristica de tractiune

Aceasta caracteristica reprezinta curbele de variatie ale fortei la roata in functie de viteza de deplasare a autovehicolului pentru fiecare treapta utilizata:

Relatiile de calcul pentru construirea caracteristicii fortei la roata sunt:

FRk = M · itk · ηt / rd (1.37)

unde: M este momentul motor;

itk este raportul de transmitere al transmisiei, cand este cuplata treapta k de viteza cu raportul iCVk;

rd este raza dinamica.

Viteza de deplasare a autovehicolului se calculeaza cu relatia:

vk= rd · π · n / 30 · itk (1.38)

Puterea la roata se determina cu relatia:

PR= FR · v (1.39)

Din relatia:

itmax = iCV1. io (1.40)

rezulta:

io = itmax/iCV1 = 23,55/3,90 = 4,72

Tab 1.5

Caracteristicile de tractiune

Viteza I

|

n [rot/min] |

Me [N · m] |

FR [N] |

Va [m/s] |

PR [kW] |

Viteza II

|

n [rot/min] |

Me [N · m] |

FR [N] |

Va [m/s] |

PR [kW] |

Viteza III

|

n [rot/min] |

Me [N · m] |

FR [N] |

Va [m/s] |

PR [kw] |

Viteza IV

|

n [rot/min] |

Me [N · m] |

FR [N] |

Va [m/s] |

PR [kW] |

Viteza V

|

n [rot/min] |

Me [N · m] |

FR [N] |

Va [m/s] |

PR [kW] |

b) Caracteristica dinamica

Performantele dinamice ale autovehicolului depind de factorul dimensional, care face ca performantele obtinute, prin studiul caracteristicii fortei la roata sa nu fie concludente ca termeni de comparare, deoarece la valori egale ale fortei excedentare calitatile dinamice ale automobilului sa nu fie egale.

Pentru determinarea factorului dinamic D si aprecierea calitatilor de autopropulsare se utilizeaza relatia:

D = Fex / Ga = f · cos α + sin α + (δ / g) · (dv / dt) (1.41)

D = 0,016 x 0,95 + 0,31 +1,392 x 2/10 = 0,605

Pentru determinarea factorului dinamic pentru o treapta a cutiei de viteze, cunoscand valoarea factorului dinamic in priza directa se utilizeaza relatia:

Dk = (FR · iCVk - 0,5 · ρ · cx · A · v2 / iCVk2) / Ga (1.42)

Trasarea caracteristicii dinamice necesita utilizarea caracteristicii fortei la roata folosind relatia:

Dk = (FR - k · A · v2) / Ga (1.43)

Tab. 1.6

Viteza I

|

n [rot/min] |

FR [N] |

V2 [m/s] |

k.A.v2 |

FR - k.A.v2 |

D |

Viteza II

|

n [rot/min] |

FR [N] |

V2 [m/s] |

k.A.v2 |

FR - k.A.v2 |

D |

Viteza III

|

n [rot/min] |

FR [N] |

V2 [m/s] |

k.A.v2 |

FR - k.A.v2 |

D |

Viteza IV

|

n [rot/min] |

FR [N] |

V2 [m/s] |

k.A.v2 |

FR - k.A.v2 |

D |

Viteza V

|

n [rot/min] |

FR [N] |

V2 [m/s] |

k.A.v2 |

FR - k.A.v2 |

D |

1.6 Performantele de franare

Franarea este procesul prin care se reduce partial sau total viteza autovehicolului, care se realizeaza prin generarea unui moment in mecanismele de franare ale rotilor. Acest moment de franare determina aparitia unei forte de franare la roti indreptata dupa directia vitezei autovehicolului, dar de sens opus.

Aprecierea si compararea capacitatii de franare a autovehicolului se face cu ajutorul deceleratiei maxime, a timpului de franare si a spatiului minim de franare, in functie de viteza initiala a autovehicolului.

Pentru micsorarea spatiului de franare, in constructia sistemelor de franare s-au introdus dispozitive de reglare a fortei de franare pe punti in functie de sarcina dinamica (sau statica).

Normativele privitoare la capacitatea de franare, valabile in tara noastra, acorda o atentie deosebita eficacitatii sistemelor si dispozitivelor de franare evaluate pe baza spatiului de franare .

Astfel, performantele sistemelor de franare ale autovehiculelor asemanatoare celui din tema de proiectare si prevazute, sunt:

Tab. 1.7

Cerinte pentru sistemele de franare

|

Autovehicolul |

Viteza de incercare [km/h] |

Efortul maxim la pedala [daN] |

Formula pentru calculul spatiului de franare [m] |

Dece-leratia medie [m/s2] |

|

|

Tipul |

Categoria |

||||

|

Autoturism |

M1 |

Sf ≤ 0,1·v+v2/150 | |||

a) Determinarea deceleratiei

Pentru automobilul din tema de proiect, in cazul in care care franeaza numai rotile puntii fata, deceleratia maxima se obtine atunci cand rotile franate ajung la limita de aderenta in timp ce rotile puntii spate ruleaza liber.

Deceleratia maxima ideala se afla, in aceste conditii cu relatia urmatoare:

(df)maxp= (dv/dt) = g x (φ x cos α + sin α) (1.44)

(df)maxp= 9,8 x (0,8 x cos 0+sin 0) = 7,848 m/s2

unde: g = 9,8 m/s2 este acceleratia gravitationala

φ - coeficient de aderenta

α = 0o este unghiul de inclinare longitudinala a drumului

b) Determinarea spatiului de franare

Dintre toti parametrii capacitatii de franare, spatiul de franare determina la modul cel mai direct calitatile de franare in stransa lagatura cu siguranta circulatiei.

Relatia cu care se determina spatiului minim posibil de franare este:

Sfminp = v2/ 26 x φ x g (1.44)

Sfminp = 1502/ 26 x 0,8 x 9,8 = 110,38 [m]

c) Determinarea timpului de franare

Timpul de franare prezinta importanta mai ales in analiza proceselor de lucru ale dispozitivelor de franare si mai putin este utilizat pentru aprecierea capacitatii de franare a autovehiculelor.

tfmin = v / 3,6 x φ x (1.45)

tfmin = 150 / 3,6 x 0,8 x 9,8 = 5,3 [s]

d) Coeficientii de utilizare a aderentei si repartizarea fortelor de franare intre puntile automobilului

Considerand un caz ideal, in care automobilul se afla in miscare rectilinie franata in conditiile in care fortele de franare la roti ating simultan limita aderentei, reactiunile normale la punti se determina cu expresiile urmatoare:

- pentru puntea din fata:

Z1 = G1 + Ga x (hg / A) x φ (1.46)

Z1 = 5753 + 11290 x (900/2000) x 0,8 = 9817 [N]

- pentru puntea din spate

Z2 = G2 - Ga x (hg / A) x φ (1.35)

Z2 = 5566 - 11290 x (900/2000) x 0,8 = 1502 [N]

unde: Ga, G1, G2 sunt greutatea automobilului si respectiv greutatile statice repartizate pe punti;

- hg inaltimea centrului de greutate;

- A ampatamentul automobilului;

- φ coeficientul de aderenta.

Reactiunile tangentiale maxime la franare se determina cu relatiile:

Ff1 = φ x Z1 (1.47)

Ff1 = 0,8 x 9817 = 7854 N

respectiv:

Ff2 = φ x Z2 (1.48)

Ff2 = 0,8 x 1502 = 1202 N

Notand cu if raportul de repartizare a fortei de franare pe puntea din fata (if = Ff1/Ff), si cu is raportul de repartizare a sarcinii statice pe puntea din fata (is = G1/Ga) obtinem valorile coeficientilor de utilizare a aderentei pentru punti xi

if = Ff1 / Ga x df (1.49)

if = 7854 / 11290 x 0,8 = 0,86

is = G1 / Ga (1.50)

is = 5753 / 11290 = 0,5

Deci, coeficientii de utilizare a aderentei sunt:

- pentru puntea fata

ς1 = if / (is / df + hg / A) (1.51)

ς1 = 0,86/ (0,5 / 0,8 + 900 / 2000) = 0,8

- pentru puntea spate

ς2 = 1 - if / (is / df - hg / A) (1.52)

ς2 = 1 - 0,86/ (0,5 / 0,8 - 900 / 2000) = 0,8

Din rezultatele coeficientilor de utilizare a aderentei rezulta ca ς1 = ς2 si deci la franare rotile puntii fata ating limita aderentei simultan rotilor din spate.

2.CALCULUL SI CONSTRUCTIA SUSPENSIEI

2.1 Generalitati.

Suspensia automobilului relizeaza legatura elastica intre caroserie si punti. Ea este destinata sa atenueze sarcinile dinamice ce se transmit de la drum, sa imprime oscilatiilor caracterul dorit si sa transmita fortele care actioneaza asupra rotilor si asupra caroseriei.

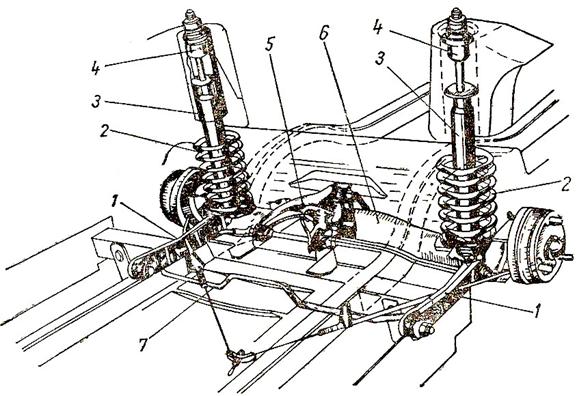

Suspensia automobilului este compusa din

- elementele elastice,

- dispozitivele de ghidare

- elementele de amortizare.

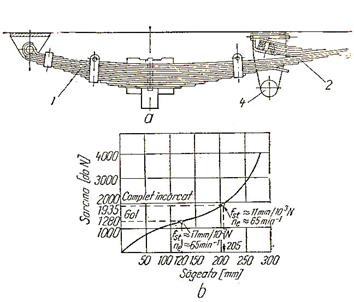

Elementele elastice contribuie la micsorarea sarcinii dinamice verticale, provocand oscilatiile caroseriei de amplitudine si frecvente cat mai suportabile pentru pasageri si care sa nu dauneze incarcaturii care se transporta.

Dispozitivele de ghidare transmit componentele orizontale ale fortelor dintre roti si drum si momentele acestor forte la caroserie, determinand si caracterul deplasarii rotilor in raport cu caroseria automobilului si in raport cu drumul.

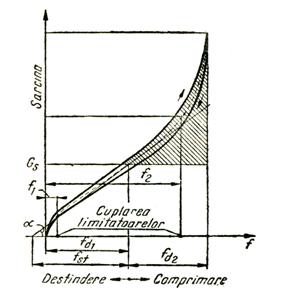

Suspensia automobilului trebuie sa indeplineasca urmatoarele cerinte:

sa aiba o caracteristica elastica care asigura un confort corespunzator, cu inclinari transversale reduse, fara lovituri in tampoanele limitatoare si cu o stabilitate buna;

caracteristica amortizorului sa corespunda cu cea ceruta de confortabilitate;

sa asigure o cinematica corecta a rotilor de directie in scopul micsorarii uzurii anvelopelor si stabilizarii rotilor;

cinematica corespunzatoare a sistemului de directie;

transmiterea fortelor orizontale si a momentelor reactive de la roata la caroserie;

durabilitate suficienta a elementelor elastice, care fac parte din piesele cele mai solicitate ale automobilului;

greutate mica;

frecventa oscilatiilor proprii, pentru autovehiculele de transport marfuri sa fie de 70.90 oscilatii pe minut;

rigiditatea elementelor elastice sa fie cat mai redusa;

amortizarea oscilatiilor trebuie sa fie suficienta astfel incat dupa o perioada amplitudinile sa se micsoreze de la 3 pana la 8 ori.

2.2 Clasificarea suspensiilor

Suspensiile automobilelor se clasifica conform figurii 2.1:

Fig. 2.1 Clasificarea suspensiilor

Suspensia dependenta este caraterizata printr-o legatura rigida intre rotile din stanga si din dreapta, iar ridicarea sau coborarea unei roti, produsa de denivelarile caii, provoaca schimbarea pozitiei si pentru cealalta roata. La suspensia independenta lipseste legatura directa dintre rotile automobilului, iar schimbarea pozitiei unei roti nu influenteaza pozitia celeilalte roti. In functie de planul in care se deplaseaza roata la ridicarea ei se deosebesc suspensii independente cu deplasarea rotilor in planul transversal, planul longitudinal sau concomitent in ambele plane. In afara de acestea se intalnesc si suspensii independente cu deplasarea verticala a rotii.

Suspensia independenta prezinta fata de cea dependenta urmatoarele avantaje: imbunatatirea confortului prin reducerea masei nesuspendate, tinuta de drum mai buna deoarece deplasarile rotilor nu se influenteaza reciproc, miscarea oscilatiilor de ruliu ale caroseriei si marirea stabilitatii automobilului.

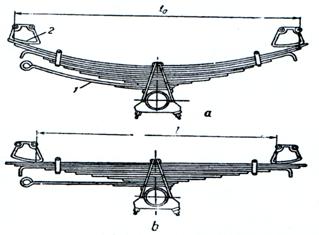

2.3 Elemente elastice metalice

2.3.1 Arcurile din foi

Avantajul principal al arcurilor din foi consta in faptul ca ele pot indeplini singure functiile elementului elastic, dispozitivului de ghidare si a elementului de amortizare. In afara de aceasta arcul din foi are o constructie simpla si se repara usor. Pe langa aceste avantaje, arcurile din foi prezinta si anumite dezavantaje care vor fi prezentate in continuare impreuna cu masurile de inlaturare a lor.

Greutatea sporita, arcul din foi fiind cel mai greu dintre toate elementele elastice. Energia potentiala specifica, adica energia care este inmagazinata de catre elementul elastic la deformarea lui, raportata la volum, este: Eps = 1/6(σ2/E) pentru arcul din foi si: Eps = 1/4(τ2/G) pentru arcul elicoidal sau bara de torsiune. Daca se admite raportul obisnuit dintre modulele de elasticitate G = 0,385. E, atunci cand σ = τ , energia inmagazinata intr-o unitate de volum in cazul arcului elicoidal sau a barei de torsiune, este de patru ori mai mare decat in cazul arcului din foi. In cazul in care τ = 0.85 σ , diferenta va fi de 2,6 ori. Cu cat este mai mica energia potentiala specifica cu atat trebuie sa fie mai mare volumul si respectiv greutatea elementului elastic. Greutatea elementului elastic depinde de patratul efortului unitar admisibil, de acea procedeele de consolidare care permit sa se mareasca eforturile unitare admisibile, conduc la marirea duratei de functionare si la micsorarea greutatii elementului elastic.

Durabilitate redusa, datorita eforturilor unitare initiale, actiunii dinamice si repetate a unor forte si stari complexe de eforturi unitare. S-a stabilit prin incercari ca rezistenta la oboseala a arcului de foi este de patru ori mai mica decat a barei de torsiune. Durabilitatea arcurilor din foi, la automobilele exploatate in conditii rutiere bune, este de 100150 de mii de km.

Foile arcului au in stare libera o curbura diferita si de acea la montare apar in ele eforturi unitare initiale. In acelasi timp arcul din foi care este un element elastic si de ghidare, este solicitat la incovoiere (in planul vertical si orizontal) precum si la rasucire. Cea mai solicitata este foaia principala , din care cauza are o grosime mai mare decat celelalte, iar uneori pentru consolidare se folosesc doua sau trei foi principale.

Pentru a mari durata de functionare a arcurilor din foi se iau urmatoarele masuri: descarcarea arcului de unele forte, reducerea eforturilor unitare, consolidarea arcului (figura 2.2).

In scopul reducerii rasucirii arcului din foi, capetele lui se incastreaza in perne de cauciuc 1, iar prin utilizarea unui opritor suplimentar 2 se limiteaza momentul incovoietor care actioneaza asupra arcului la franare.

Fig. 2.2 Masuri pentru reducerea solicitarii arcurilor din foi

a-capetele arcului incastrat in perne de cauciuc; b-arcul preia numai sarcini verticale

Reducerea eforturilor unitare in arcul de foi, se poate obtine prin limitarea amplitudinilor oscilatiilor rotii in raport cu caroseria, prin introducerea unor elemente elastice suplimentare (elemente din cauciuc care lucreaza la compresiune, etc.). Eforturile unitare pot fii reduse si prin variatia formei sectiunii transversale a foilor, ceea ce conduce la redistribuirea eforturilor unitare normale. La arcul din foi, partea superioara a sectiunii lucreaza, la intindere, iar partea inferioara la compresiune. Ruperile arcurilor din foi, de cele mai multe ori, se produce datorita oboselii materialului. In cazul eforturilor unitare variabile, eforturile suportate la intindere sunt mai reduse decat la compresiune.

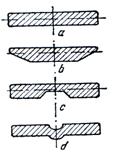

Fig. 2.2 Forma sectiunii foilor pentru arcuri

Datorita acestui fapt, s-au propus sectiuni ale foilor la care eforturile unitare maxime la intindere sunt mai mici decat la compresiune (Fig. 2.2 bis). Sectiunea trapezoidala b) sau cea cu santulet c) au axa neutra deplasata in sus, iar eforturile unitare de intindere scad. O mare parte a producatorilor folosesc varianta cu canelura d), care are rolul de a impiedica deplasarea relativa laterala a foilor.

Distrugerea prin oboseala a foii principale, incepe de obicei cu aparitia focarelor de degradare pe suprafata foii care este solicitata la intindere. In ultimul timp a capatat o raspandire mare consolidarea superficiala cu jet de alice, adesea numai a suprafetei foii principale supusa la intindere. Efectul acestei consolidari creste mult daca intre foile arcului se intercaleaza niste garnituri speciale. Frecarea dintre foi da nastere la niste zone cu eforturi unitare de contact mari, care in conditiile oscilatiilor, provoaca zgarieturi pe suprafetele foilor si in cele din urma conduc la aparitia microfisurilor de oboseala.

Durata de functionare a suspensiei cu arcuri din foi este influentata in mare masura de uzura articulatiilor. Termenul de functionare a articulatiei bolt-bucsa a arcului este de 2-4 ori mai redus decat durata de functionare a arcului insusi. In prezent se tinde ca bucsele din bronz (figura 2.3 a, b) sa fie inlocuite cu bucse din mase plastice care nu necesita ungere, iar la autoturisme se utilizeaza articulatii cu bucse din cauciuc (figura 2.3 c, d). Bucsele montate pe bolt, in stare libera sunt cu 5 mm mai lungi decat in stare montata. La unele solutii constructive se utilizeaza saibele elastice, care asigura un ajustaj strans al bucselor pe bolt si al boltului in suport. La unele automobile, capetele arcului se fixeaza in perne de cauciuc (figura 2.3 e).

Fig.2.3 Solutii de montare a arcurilor din foi la cadrul automobilului 1-ochi

aer, 2- bucsa din otel, 3- bucsa de cauciuc, 4- saibe elastice.

Caracteristica lineara a arcului din foi constituie un alt dezavantaj, deoarece, asa cum s-a aratat, caracteristica suspensiei este indicat sa fie neliniara. O variatie oarecare a rigiditatii arcului din foi poate fi obtinuta prin montarea corespunzatoare a cercelului. La inclinarea cercelului apare o forta care produce comprimarea foii principale, cea ce conduce la micsorarea rigiditatii arcului din foi. Trebuie aratat insa, ca influenta inclinarii cercelului este relativ mica. Variatia rigiditatii arcului din foi mai poate fi obtinuta prin marirea sau micsorarea lungimii sale de lucru. In fig. 2.3 bis se prezinta solutia la care capetele arcului se reazema liber in suportii 2, iar fortele longitudinale se transmit prin foaia 1. Suportii au o forma profilata care contribuie la modificarea lungimii de lucru a arcului, odata cu modificarea sarcinii utile. La o sarcina mai mare, corespunde lungimea l > l0, adica si o rigiditate mai mare.

Fig.2.3 Arcuri din foi cu rigiditate variabila

a) Automobil fara sarcina utila b) Automobile cu sarcina utila

2.3.2. Arcurile elicoidale si barele de torsiune

Arcurile elicoidale si arcurile bara de torsiune prezinta o serie de avantaje fata de arcurile din foi si anume: lucrul mecanic specific mai mare si, ca urmare, durabilitate mai mare si greutate mai redusa, lipsa frecarii din elementul elastic, nu necesita intretinere in exploatare, o executie mai simpla.

Arcurile bara de torsiune, in comparatie cu arcurile elicoidale, au o constructie mai complicata, dispunerea pe automobil este mai incomoda si de asemenea au o durabilitate mai mica. In schimb prezinta avantajul unei greutati minime a maselor nesuspendate ale automobilelor ( bara de torsiune facand parte din partea suspendata) si a unei distributii mai favorabile a sarcinilor pe cadru (la dispunerea longitudinala a barei de torsiune).

Deficienta principala a arcurilor elicoidale si a barelor de torsiune consta in faptul ca ele nu preiau fortele transversale si longitudinale, necesitand elemente separate de ghidare. Din aceasta cauza, cu toata simplitatea constructiva a elementelor elastice, suspensiile rezulta in ansamblu mai complexe, atat in ce priveste constructia, cat si intretinerea, fata de arcurile din foi. In afara de aceasta si arcurile elicoidale si cele bara de torsiune au caracteristici elastice lineare.

Arcurile elicoidale ale suspensiei se executa din bare de otel de sectiune circulara (figura 2.4). La dispozitivele de ghidare cu un brat si cu doua brate arcul elicoidal se sprijina de obicei pe bratul inferior. In cazuri mai rare se intalneste dispunerea superioara sau orizontala a arcului elicoidal. In general arcurile elicoidale se utilizeaza ca element elastic principal. La unele suspensii, arcul elicoidal este utilizat si ca element elastic suplimentar.

Fig.2.4 Arcuri elicoidale suspensie

Arcurile bara de torsiune pot fi dispuse longitudinal sau transversal. Pentru ca suspensia sa aiba o rigiditate mica, este necesar ca arcul bara de torsiune sa aiba o lungime mare.

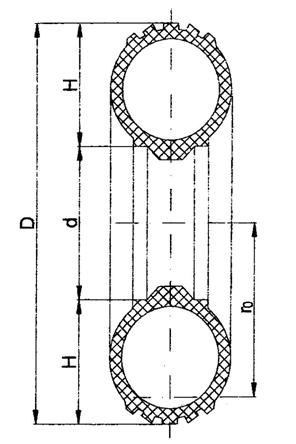

Arcurile bara de torsiune pot fi: sub forma unei singure bare de torsiune, cu sectiune circulara sau dreptunghiulara sau mai multe bare cu sectiune circulara sau lamelara suprapuse (figura 2.5).

In figura 2.5 este reprezentat un arc bara de torsiune cu sectiune circulara, amplasat longitudinal.

Fig 2.5 Arcuri bara de torsiune dispuse longitudinal la

autoturismul de teren Mercedes Benz ML320

Inlocuirea arcului bara de torsiune cu sectiune circulara cu cel lamelar permite sa se micsoreze rigiditatea in medie cu circa 15-20 %, la o marire a greutatii arcului de bara. De asemenea la ruperea unei lamele arcul nu este scos instantaneu din functiune.

Solicitarea admisibila la deformatia maxima este de 6000-7000 daN/cm2 pentru arcurile bara de torsiune.

2.4. Elemente elastice nemetalice

2.4.1 Elementele elastice din cauciuc

Elementele elastice din cauciuc care lucreaza la compresiune se utilizeaza in general ca arcuri suplimentare, contribuind la imbunatatirea confortului si la marirea durabilitatii arcurilor principale. Suspensia cu elemente elastice din cauciuc prezinta avantajele : constructie simpla, greutate redusa, caracteristica neliniara, intretinere simpla. Principalele dezavantaje ale arcurilor din cauciuc se refera la modificarea caracteristicii elastice datorita imbatranirii si dependenta nefavorabila a modulului de elasticitate de temperatura.

Utilizarea arcurilor din cauciuc, la suspensiile mixte, permit reducerea numarului de foi ale arcului principal, precum si unificarea arcurilor din foi folosite ca element elastic principal.

In figura 2.6 este prezentat un arc cav din cauciuc, denumit uneori si arc aeon, dupa numele celei mai mari firme producatoare. Acesta este caracterizat printr-o capacitate de incarcare mare. Arcul cu doua sau mai multe sectiuni se utilizeaza in cazul unor sageti mari. Arcurile cu mai multe sectiuni (etaje) trebuie ghidate pentru a evita flambajul.

Fig. 2.6 Arc din cauciuc

La sageti de ordinul a 4070 mm arcurile din cauciuc prezinta o rigiditate comparabila cu rigiditatea elementului elastic principal, iar la o crestere ulterioara a deformatiei se poate obtine o marire a rigiditatii ca si la tamponul obisnuit din cauciuc. Se recomanda ca deformatia maxima sa nu depaseasca 5055 la suta din inaltimea arcului cav, deoarece la o deformatie de 2/3 din inaltime, durabilitatea scade mult.

Deoarece pentru arcurile cave din cauciuc nu exista stabilita o metodica de calcul a dimensiunilor si a caracteristicii elastice, acestea se aleg dupa caracteristica indicata de firma producatoare, in functie de necesitatile suspensiei.

Arcurile de cauciuc lucrand la torsiune, intalnite si sub denumirea de arcuri metal cauciuc, au cauciucul vulcanizat intre suprafetele cilindrice a doua tuburi metalice, asezate concentric. La proiectare se are in vedere ca eforturile unitare sa fie cat mai uniforme.

2.4.2 Elementele elastice pneumatice

La suspensia pneumatica, arcurile metalice sunt inlocuite cu elemente elastice pneumatice. Acest tip de suspensie prezinta urmatoarele avantaje:

caracteristica elastica neliniara, permite reglarea automata a nivelului caroseriei fata de sol;

- au caracteristica parabolica, ceea ce le permite sa se micsoreze spatiul destinat pentru jocul suspensiei si deci exista posibilitatea coborarii centrului de masa;

stabilizarea caroseriei in viraj;

- atenuarea zgomotelor deoarece nu exista legaturi metalice intre roti si partea suspendata;

- greutatea proprie mai redusa, mai ales cand automobilul dispune de o sursa de aer comprimat.

Datorita acestor avantaje, suspensia pneumatica a inceput sa fie tot mai mult utilizata in locul celei mecanice, in special pentru autovehiculele de transport care ruleaza pe autostazi sau pe sosele cu stare de intretinere buna (pentru care nu este necesara o garda la sol marita).

Se deosebesc mai multe tipuri de elemente elastice pneumatice, si anume elementul pneumatic de tip burduf (figura 2.7)format dintr-o tesatura de nailon cauciucata, avand intre fiecare etaj cate un inel de otel care limiteaza deformarile radiale. La capete elementul elastic este prevazut cu cate un talon pentru fixare. Acest element elastic este construit pentru o presiune maxima de 7 atm, iar presiunea de explozie este de 35 atm.

Fig. 2.7 Suspensie cu element pneumatic de tip cu burduf

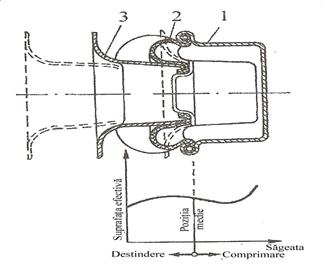

Un alt element elastic pneumatic este cel de tip diafragma (figura 2.8), compus in principiu dintr-un cilindru, legat de partea suspendata a automobilului si dintr-o armatura (piston), legata de partea nesuspendata. Aceste doua parti sunt unite printr-o diafragma care se infasoara sau desfasoara pe armatura in functie de pozitia relativa a cilindrului fata de armatura. Prin modificarea formei cilindrului sau a armaturii se poate obtine o modificare a suprafetei efective, respectiv a caracteristicii elastice.

Fig. 2.8 Suspensie cu element pneumatic de tip diafragma

Suspensia "Airlift Suspension System" este un kit de suspensie care mareste garda la sol a modelelor precum Porsche 911 si Audi R8, pentru a facilita depasirea unor obstacole mici.

Marirea garzii la sol a masinii cu 55 milimetri, ii permite soferului sa urce pe borduri sau sa treaca peste mici obstacole care pun probleme masinilor sport cu garda la sol redusa (figura 2.9).

Fig. 2.9 Marirea garzii la sol la autoturismul Porsche 911

Sistemul ridica si coboara garda la sol in mod automat printr-un sistem nou, patentat de catre o firma germana. Sistemul va sti sa coboare la loc masina atunci cand soferul depaseste viteza de 50 km/h.

Kit-ul de suspensie este disponibil in doua versiuni, una care contine si o suspensie Bilstein B16, precum si o versiune care se monteaza deasupra suspensiei reglabile cu care modelele pleaca din fabrica.

Sistemul de suspensie pneumatica semi-activ, AIRMATIC DC (cu control dublu) combina confortul si sportivitatea. Functioneaza cu arcuri pneumatice, care, in functie de situatia de conducere, pot fi reglate electronic pentru o configuratie mai ferma si mai maleabila. Tendintele de inclinare si rasturnare pot fi reduse pe timpul virajelor in viteza.

Sistemul de suspensie pneumatica cu control electronic include de asemenea sistemul de amortizare adaptiv (ADS). In timp ce sistemul AIRMATIC DC se adapteaza la diferite situatii si stiluri de conducere, sistemul ADS adapteaza automat forta amortizoarelor pentru fiecare roata. Conducatorul automobilului poate, de asemenea, regla singur suspensia si amortizarea. Cu ajutorul unui intrerupator din consola centrala, se poate alege intre moduri de reglare a suspensiei: "confortabil", "confortabil sport" si "sport".

Sistemul AIRMATIC cu control dublu (AIRMATIC DC) fig.2.10 este dotare standard la modelele CLS 500 si CLS 63 AMG. Sistemul este disponibil ca dotare optionala pentru modelele cu 6 cilindri.

Fig. 2.10 Suspensie pneumatica AIRMATIC DC

Standard pentru ML 420 CDI, ML 500 si ML 63 AMG, pachetul AIRMATIC este disponibil ca dotare optionala pentru celelalte modele. Include suspensii pneumatice fata si spate cu control al nivelului. Astfel confortul este mai ridicat pentru ca autoturismul este mentinut tot timpul la un nivel constant, chiar si atunci cand este incarcat.

In acelas timp, sistemul Adaptive Damping System (ADS) asigura cea mai placuta calatorie reducand tangajul si ruliul si amortizand fiecare roata individual, in functie de situatie. Puteti alege intre modurile "Auto", "Sport" si "Confort" (figura 2.11).

Fig. 2.11 Comanda optiunilor sistemului ADS

Suspensia pneumatica controlata electronic (ECS) ofera un confort de inalta clasa si protejeaza incarcatura. Sistemul se ajusteaza automat astfel ca autocamionul ramane la o inaltime constanta si compenseaza incarcatura care nu este distribuita uniform. Controlul manual al inaltimii sasiului face mai usoara ajustarea nivelului platformei de incarcare astfel incat sa se potriveasca cu cea a rampei. Sistemul poate chiar fi programat pentru mai multe inaltimi alternative ale platformei. ECS este disponibila in doua versiuni: complet pneumatic, sau suspensie pneumatica doar pentru puntea spate.

Pentru cele mai mari sarcini totale, boghiul Tridem cu suspensie pneumatica, puntea portanta si directoare amplasata in spatele puntii motoare (tag) este caracteristic camioanelor pentru constructii. Tridem se caracterizeaza printr-o stabilitate crescuta si o manevrabilitate foarte buna chiar si in conditii dificile. O punte directoare portanta in combinatie cu un ampatament mic face ca autocamionul sa fie usor de manevrat si va avea o raza mica de virare.

In cazul autocamioanelor Volvo FH, sistemul automat de reglare a inaltimii mentine camionul constant la aceeasi inaltime fata de suprafata de rulare (figura 2.12). Pe langa aceste avantaje, sistemul de reglare manuala a inaltimii platformei ajuta la efectuarea rapida a operatiunilor de incarcare si de descarcare. Telecomanda ii permite soferului sa programeze inaltimea rampei de incarcare, fapt care usureaza munca.

Fig. 2.12 Suspensia pneumatica a autocamioanelor Volvo FH

Sistem de suspensie pneumatica cu senzor integrat ContiTech Air Spring Systems a prezentat impreuna cu producatorul de punti BPW un sistem de suspensie pneumatica ce lucreaza cu un senzor integrat fara contact pentru masurarea inaltimii si a presiunii. In felul acesta, compania creeaza premisele tehnice pentru utilizarea sistemelor de suspensie pneumatica reglate electronic prin electrovalve. Astfel, in curand si trailerele se vor putea bucura de avantajele rezervare pana acum doar autoturismelor cu suspensii pneumatice: pierderi mai mici de aer, reglare mai exacta a nivelului de mers, configurarea mai multor nivele modificabile in functie de preferinte.

Fig. 2.13 Sistem ContiTech Air Spring Systems

2.5Amortizoare

2.5.1 Destinatia, conditiile impuse si clasificarea lor

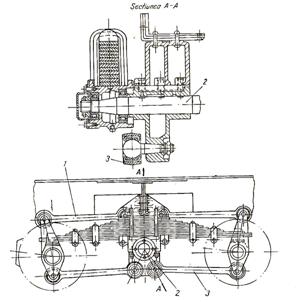

Amortizorul este destinat pentru amortizarea oscilatiilor verticale ale caroseriei si ale rotilor automobilului, prin transformarea energiei mecanice a oscilatiilor in energie termica. Amortizorul se monteaza, in suspensia automobilului, paralel cu elementul elastic principal (figura 2.14). La automobilele moderne, amortizoarele cele mai utilizate sunt cele hidraulice telescopice. Corpul amortizorului, umplut cu lichid, se monteaza pe partea nesuspendata a puntii, iar pistonul de partea suspendata. In timpul functionarii amortizorului, se distinge cursa de comprimare si cursa de destindere, cand lichidul trece dintr-o camera in alta a corpului amortizorului, prin niste supape si orificii calibrate, practicate in piston, realizand prin aceasta, frecarea lichida necesara amortizarii.

Fig. 2.14 Ansamblul dispunerii amortizorului hidraulic

Conditiile principale impuse amortizorului sunt:

sa asigure o amortizare corespunzatoare a oscilatiilor caroseriei si rotilor automobilului;

- sa aiba o functionare stabila in conditii de drum si de temperatura;

sa aiba greutate si dimensiuni de gabarit cat mai reduse;

durata de functionare sa fie cat mai mare;

posibilitatea de dispunere comoda in cadrul suspensiei;

constructie simpla si ieftina.

Amortizorul trebuie sa asigure o amortizare diferentiata a oscilatiilor astfel:

- cresterea amortizarii odata cu cresterea vitezei de oscilatie, in scopul eliminarii oscilatiilor caroseriei si a maselor nesuspendate datorite neregularitatilor succesive ale drumului;

amortizarea redusa a oscilatiilor la deplasarea automobilului pe drumuri cu neregularitati mici;

limitarea sarcinilor care se transmit caroseriei prin amortizor.

Utilizarea unor amortizoare necorespunzatoare prezinta urmatoarele dezavantaje:

reduc sau anuleaza temporar sarcina pe roata favorizand alunecarea sau patinarea rotii la franare sau demarare;

creste posibilitatea de derapare si se inrautateste tinuta de drum, creste foarte mult uzura pneurilor;

- ruperea unor elemente ale suspensiei sau ale cadrului (caroseriei) in punctele de prindere.

Amortizoarele hidraulice se calsifica ca in figura 2.15.

Amortizoarele hidraulice se impart in amortizoare telescopice si amortizoare cu parghii.

Amortizorul cu parghie lucreaza cu presiuni care pot ajunge pana la 250-400 daN/cm2, fata de 60-80 daN/cm2 la amortizorul telescopic. Amortizoarele telescopice sunt mai usoare decat cele cu parghie de aproape doua ori, sunt mai simple, au o durabilitate mai mare de functionare si o stabilitate mai mare. In cazul unei montari corespunzatoare, amortizorul telescopic mareste stabilitatea caroseriei. Amortizoarele cu parghie sunt din ce in ce mai des inlocuite datorita si eforturilor mari la care sunt supuse atat ele, cat si elementele lor de fixare.

Fig. 2.15 Tipuri de amortizoare hidraulice

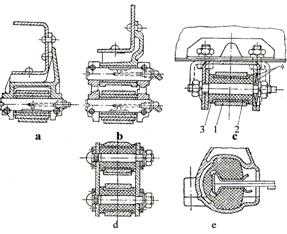

2.5.2 Constructia amortizoarelor hidraulice telescopice

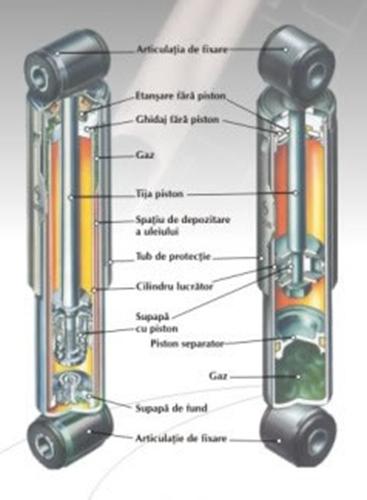

Asa cum s-a aratat, amortizoarele hidraulice telescopice se clasifica in amortizoare monotubulare si bitubulare. Cele mai folosite sunt amortizoarele bitubulare, care in comparatie cu cele monotubulare au o lungime mai redusa, iar inelul de etansare nu este supus presiunii ridicate a lichidului.

Amortizoarele telescopice bitubulare au 2 camere umplute cu ulei, spatiul

de lucru in care se misca pistonul si biela motoare, respectiv spatiul de

depozitare care se afla intre cilindrul lucrator si tubul recipientului.Spatiul

de depozitare este pe 2/3 umplut cu ulei. Amortizarea pentru

treapta de tractiune o preia supapa cu piston. Amortizorul bitubular poate funtiona si cu amortizor cu gaz, unde

presiunea este de 6 pana la 8

Fig. 2.16 Compunerea amortizoarelor bitubulare Sachs

Amortizoarele telescopice monotubulare

Amortizoarele telescopice monotubulare (figura 2.17) in comparatie cu cele bitubulare au, la un diametru exterior egal, un diametru al pistonului mult mai mare (pana la 50 la suta), sunt mai usoare cu 25-30 la suta si au o racire mai buna. In schimb amortizorul monotubular este mai sensibil la socurile produse de neregularitatile drumului.

Fig. 2.17 Amortizor monotubular

Amortizoarele telescopice monotubulare pot fii cu presiune joasa si cu presiune ridicata in camera de compensare (hidropneumatice).

Amortizoarele telescopice monotubulare au camera de compensare dispusa axial, in prelungirea camerei de lucru. Lichidul si aerul din camera de compensare pot fi separate intre ele sau in contact direct.

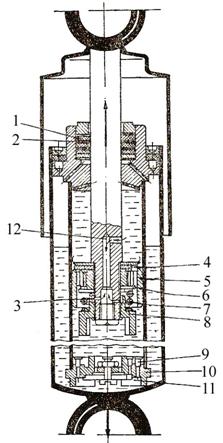

Amortizoarele telescopice hidropneumatice

Caracteristica principala a amortizorului hidropneumatic consta in existenta unei camere de compensare care contine gaz comprimat. Fata de amortizoarele hidraulice telescopice bitubulare, prezinta urmatoarele avantaje:

constructie simplificata;

- diametrul pistonului mult mai mare, ceea ce duce la micsorarea presiunii lichidului;

- racirea mai buna deoarece tubul principal este in contact direct cu aerul din exterior;

lipsa bulelor de aer, lichidul fiind supus presiunilor inalte a gazului;

socurile mici sunt practic amortizate de perna pneumatica a camerei de compensare, greutate mai redusa.

In figura 2.18 se prezinta constructia amortizorului hidropneumatic Die Carbon, care are in camera de compensare azot sub presiune de 25 bar.

Fig. 2.18 Amortizor hidropneumatic

1-camera de compensare; 2-piston flotant; 3-piston principal;

4-tija; 5-tub; 6-saiba flotanta

Amortizoarele telescopice reglabile

Posibilitatea modificarii caracteristicii de amortizare permite folosirea aceleiasi tipodimensiuni de amortizor la automobile diferite, precum si refacerea reglajului initial dupa parcurgerea unui anumit numar de kilometri.

La un amortizor hidraulic telescopic, modificarea caracteristicii de amortizare, atat pentru cursa de comprimare cat si pentru cursa de destindere, se poate realiza prin: modificarea dimensiunilor orificiilor calibrate din rondela obturatoare a supapei de descarcare, modificarea fortei de precomprimare a arcului supapei sau modificarea simultana a mai multor parametri.

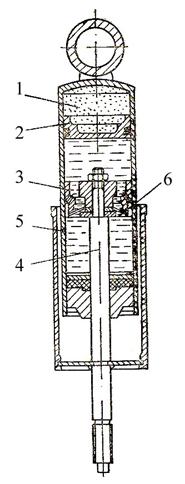

Trebuie aratat ca desi numarul amortizoarelor reglabile patentate este foarte mare, numai cateva dintre ele se executa in serie. Dintre acestea amortizorul KONI (figura 2.19), cu reglare manuala, este cel mai raspandit in Europa. Reglarea se realizeaza prin rotirea unei piulite 8, in raport cu tija pistonului, modificand prin aceasta forta arcului 7 precum si dimensiunile orificiilor 3.

Fig. 2.19 Amortizor bitubular KONI

1-inele de cauciuc; 2-garnituri din fibra; 3-orificii calibrate; 4-supapa de comunicare; 5-piston; 6-rondela; 7-arc; 8-piulita; 9-supapa de admisie;

10-corp supapa de comprimare, 11- supapa de comprimare; 12-canal

2.6. Tipuri constructive de suspensii utilizate la automobile

2.6.1 Suspensii dependente

Dupa cum s-a aratat, suspensia cu roti dependente se intalneste in cazul puntilor rigide. In majoritatea cazurilor, suspensia cu punte rigida foloseste arcurile cu foi dispuse longitudinal datorita constructiei mai simple. Sunt insa si automobile cu punte rigida care utilizeaza arcurile elicoidale.

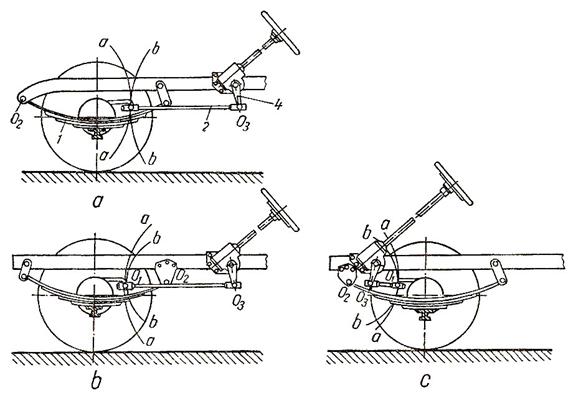

Suspensia din fata spre deosebire de cea din spate trebuie sa asigure si o functionare corecta a mecanismului de directie. Daca dispunerea mecanismului de directie in raport cu arcul din fata nu este corecta, rotile de directie vor oscila in ritmul si cu pulsatia oscilatiilor verticale ale arcurilor suspensiei. La proiectare trebuie avuta in vedere dependenta dintre puntea din fata, sistemul de directie si suspensie.

La deformarea arcului1 (figura 2.20a) punctul de articulatie O1, dintre extremitatea anterioara a barei longitudinale de directie 2 si bratul fuzetei, este constrans sa efectueze simultan o miscare pe cercul aa cu centrul in O2 si o miscare pe cercul bb cu centrul in O3. Cum aceste cercuri sunt divergente, punctul O1 va trebui sa urmeze traiectoria bb deoarece bara 2 este articulata in punctul O3 (fix pentru o anumita pozitie a volanului), iar bratul fuzetei care se poate roti in jurul pivotului sau da nastere la oscilatia rotilor de directie, in ritmul si cu pulsatia oscilatiilor verticale ale arcului suspensiei.

Reducerea oscilatiilor rotilor la aceasta solutie se realizeaza prin dispunerea barei de directie si a bratului fuzetei, astfel incat O1, O2 si O3 sa fie coliniare. Neconcordanta dintre traiectoriile aa si bb se compenseaza prin montarea unor arcuri mai putin rigide la capetele de bara pentru a permite o anumita lungire a distantei dintre boltul levierului de directie si boltul bratului fuzetei.

La unele automobile capatul din fata al arcului se fixeaza printr-un cercel C (figura 2.20b), ceea ce duce la o reducere a oscilatiei rotilor de directie, deoarece cele doua cercuri sunt tangente interior si in zona de lucru sunt foarte apropiate.

In cazul in care caseta de directie este deplasata mult in fata (figura 2.20c), cele doua cercuri aa si bb sunt de asemenea tangente interior, ceea ce reduce oscilatiile rotilor de directie.

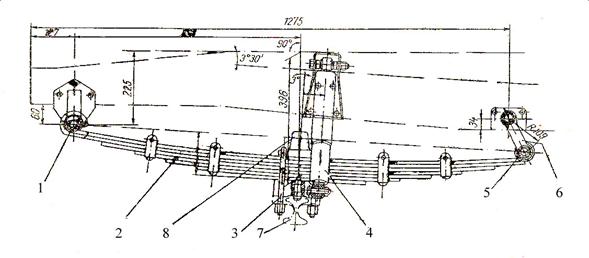

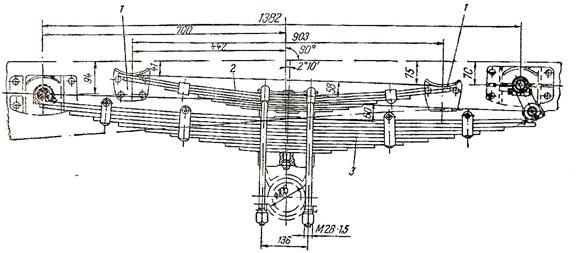

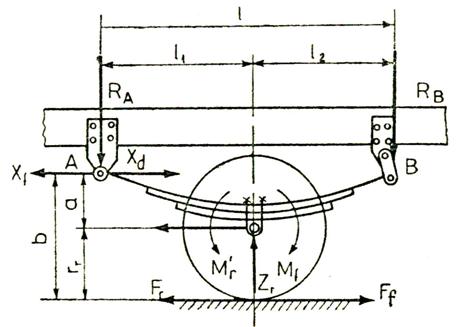

Suspensii dependente cu arcuri cu foi

Suspensia cu arcuri cu foi semieleiptice dispuse longitudinal este prezentata in figura 2.21. Acest tip de suspensie este cel mai raspandit la automobilele cu punte rigida, la care caracterul deplasarilor puntii automobilului fata de caroserie este determinat de parametrii arcului, care indeplineste si functia de element de ghidare.

Fig. 2.20 Dependenta cinematicii rotilor de directie de suspensia dependenta, la mersul in linie dreapta

Unul din capetele arcului trebuie sa fie fixat de cadru printr-o articulatie simpla 1, pentru ca aceasta sa poata transmite fortele de tractiune si franare. Celalalt capat este fixat prin intermediul unui cercel 6, care permite arcului sa se deformeze sub actiunea sarcinilor.

Suspensia cu arc din foi suplimentar se utilizeaza mai ales la puntea din spate a autocamioanelor. Necesitatea folosirii unei astfel de suspensii rezulta din cauza variatiei mari a sarcinii care revine puntii din spate la circulatia autocamionului gol si incarcat. O suspensie corespunzatoare pentru cazul cand autocamionul este incarcat va fi prea rigida pentru autocamionul gol. Pentru a realiza o suspensie care sa corespunda pentru ambele cazuri se foloseste suspensia cu arc din foi suplimentar (figura 2.22). Arcul principal 3 lucreaza la sarcini mici si mijlocii iar la sarcini mari incepe sa lucreze si arcul suplimentar 2 (care se sprijina pe suportii 1 ai cadrului), marind mult rigiditatea suspensiei.

Fig. 2.21 Suspensie cu arcuri din foi semieleiptice

Fig. 2.22 Suspensie cu arc din foi suplimentar

In figura 2.23 se prezinta suspensia cu arcuri din foi de tip balansier, utilizata la puntile din spate ale automobilelor cu trei punti. Aceasta solutie permite deplasarea libera in planul vertical a puntilor, asigurand posibilitatea dezaxarii lor relative, in scopul mentinerii contactului dintre roti si drum. Legatura dintre arc si cadru se realizeaza prin intermediul tijelor balansoare 1 si 3. Puntile din spate formeaza un carucior comun care oscileaza, impreuna cu arcurile, in jurul axului 2.

Fig. 2.23 Suspensia cu arcuri din foi de tip balansier

In figura 2.24a se prezinta suspensia cu arcuri din foi de tip Scchomacker care prezinta o caracteristica lineara progresiva (figura 2.24b). Particularitatile solutiei constau in folosirea arcului suplimentar 3, montat in consola pe cadru, pe care se sprijina capatul liber 2 al arcului principal 1. Rola 4 impiedica desprinderea arcului principal de arcul suplimentar.

Fig.2.24 Suspensie tip Schomacker

Suspensii depenedente cu arcuri elicoidale

Tendinta actuala este de a inlocui arcurile din foi ale suspensiilor dependente cu arcuri elicoidale.

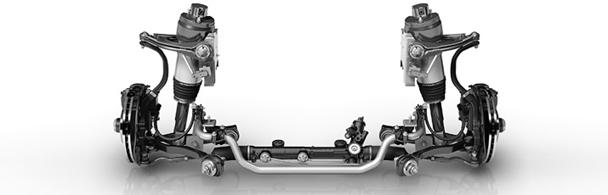

In figura 2.25 se prezinta suspensia puntii din fata (Mac Pherson) a unui automobil. Arcurile elicoidale sunt fixate cu capetele superioare pe reazeme speciale ale caroseriei iar capetele inferioare pe suporti montati pe punte. Datorita faptului ca arcurile elicoidale preiau numai sarcini verticale, puntea este prevazuta cu un dispozitiv de ghidare compus din brate laterale si brat superior. Stabilizatorul transversal limiteaza inclinarea transversala a autoturismului la deplasarea in viraj. Suspensia cu arcuri elicoidale este prevazuta in mod obligatoriu cu amortizoarele telescopice si tampoanele limitatoare din cauciuc.

Fig. 2.25 Suspensie fata Mac Pherson

In figura 2.26 se prezinta suspensia dependenta cu arcuri elicoidale a unei punti din spate nemotoare.

Fig. 2.26 Suspensia spate a unei punti nemotoare

1-brate laterale; 2-arcuri elicoidale; 3-amortizoare telescopice;

4-tampoane limitatoare din cauciuc; 5-brat superior; 6-punte;

7-stabilizator transversal

2.6.2 Suspensii independente

Se intalnesc mai multe tipuri constructive de suspensii cu roti independente care se deosebesc dupa posibilitatile de oscilare ale rotilor sau dupa tipul elementului elastic folosit (figura 2.27).

Suspensia cu oscilatia rotilor in planul transversal cu un brat prezinta un mare neajuns la trecerea rotilor peste o denivelare de o inaltime h, deoarece se produce inclinarea ei cu unghiul λ si in acelasi timp are loc o marire a ecartamentului cu ∆l. Acest lucru conduce la o alunecare laterala a rotii si la modificarea unghiurilor de inclinare ale rotii si pivotului, inrautatind tinuta de drum a automobilului. De asemenea se produce o uzura rapida a pneului si micsorarea stabilitatii laterale roti.

Pentru a diminua deficientele aratate s-au construit suspensii cu un brat, la care axa de oscilatie este dispusa sub un anumit unghi fata de axa longitudinala a automobilului, astfel incat rotile pot oscila atat in plan transversal cat si in plan longitudinal.

Suspensia cu oscilatia rotilor in planul transversal cu doua brate poate fii de doua tipuri si anume cu brate egale si cu brate inegale.

Suspensia cu brate egale exclude total variatia inclinarii planului rotii, insa nu si variatia rotii ecartamentului ∆l.

In cazul suspensiei cu brate inegale, la o ridicare maxima a rotii cu h, unghiul λ nu are o valoare mai mare de 5-6 grade, la care momentul giroscopic este amortizat de catre momentul fortelor de frecare din sistem.

Fig. 2.27 Tipuri de suspensii independente

Suspensia cu oscilatia rotilor in planul longitudinal al automobilului (cu unul sau doua brate) este folosita mai ales pentru rotile motoare. La trecerea peste denivelari ecartamentul automobilului ramane neschimbat.

Suspensia cu oscilatia verticala a rotilor da posibilitatea fuzetei fiecarei roti sa se deplaseze vertical pe un pivot fixat rigid de caroserie. La alte variante, roata se deplaseaza impreuna cu fuzeta intr-un locas adecvat din structura autoturismului. Solutia se utilizeaza la rotile de directie si prezinta avantajul invariatiei ecartamentului precum si a mentinerii constante a unghiurilor pivotului.

Suspensii independente cu trapez transversal cu arcuri elicoidale sunt cele mai raspandite la puntea din fata a autoturismelor. In figura 2.28 este prezentata constructia unei suspensii independente pentru puntea fata a autoturismului Suzuki.

Fig. 2.28 Suspensie independenta fata Suzuki

Exista suspensii independente cu trapez transversal si arcuri elicoidale utilizate la puntea din fata fara pivot. Acest tip de suspensie prezinta urmatoarele avantaje:

Suspensiile independente cu arcuri din foi au arcul 1 dispus transversal fata de axa automobilului si fixat la mijoc de cadrul 2. Bratul inferior al suspensiei este constituit catre jumatate din arcul 1.

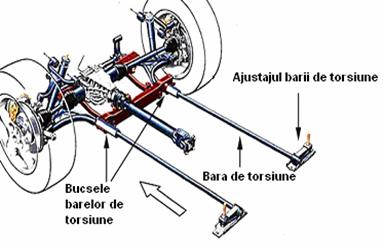

Suspensia independenta cu bare de torsiune (figura 2.29).

La aceasta suspensie elementele elastice le constituie barele de torsiune montate paralel cu axa automobilului. Barele de torsiune sunt montate cu un capat in leviere, iar cu celalalt capat in traversa fixata de caroserie. Fixarea barelor se face prin intermediul canelurilor ce se gasesc la ambele capete.

Fig. 2.29 Suspensia independenta cu bare de torsiune

2.7 Materiale utilizate la confectionarea arcurilor

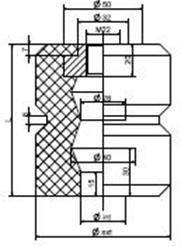

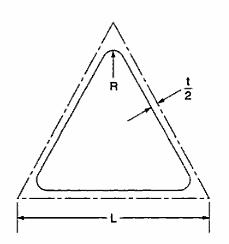

Otelurile folosite pentru arcuri sunt atat oteluri carbon de calitate(OLC 55A,OLC65A, OLC75A), cat si oteluri aliate cu Si siliciu, Mn mangan,Cr crom si V vanadiu.