OTELURI

1.1.1. Caracteristicile otelurilor

Principala caracteristica functionala a otelurilor, care le deosebeste de fonte, este deformabilitatea la cald si in unele situatii la rece. Prin aceasta otelul spre deosebire de fonta, este capabil sa preia energii mecanice apreciabile, fara sa acumuleze tensiuni interne de valori periculoase.

Otelurile se pot grupa dupa diferite criterii, astfel ca se pot aminti clasificarile dupa:

I - metoda de elaborare (oteluri Siemens-Martin, electrice, cu insuflare de oxigen, etc.)

II - modul de dezoxidare (oteluri necalmate, semicalmate, calmate)

III - compozitia chimica (oteluri carbon obisnuite, de calitate, sau superioare, oteluri slab aliate si oteluri aliate)

IV - destinatie (oteluri de constructie, oteluri de scule, oteluri cu destinatie speciala)

V - structura (cu granulatie fina, perlitice, feritice, austenitice, martensitice, etc.)

Comportarea in exploatare a unui otel, adica modul de a reactiona fata de diferitele solicitari la care este supus, depinde de mai multi factori printre care:

- compozitia chimica a otelului, care indica din ce elemente chimice este el alcatuit;

- structura metalografica (primara si secundara) a otelului, care indica in ce mod a fost produs;

- forma piesei si dimensiunile in care participa otelul la preluarea solicitarilor.

1.1.2. Compozitia chimica

Asupra compozitiei chimice sunt necesare unele precizari. Astfel datele prezentate in buletinele de analiza ale unui otel livrat, reprezinta valori medii, determinate pe epruvete insotitoare turnate din aceeasi sarja. S-a constatat insa ca in unele situatii, intre otelul obtinut la inceputul si la sfarsitul turnarii, se obtin diferente de compozitie chimica. Se mai obtin diferente de compozitie chimica si intre diferitele parti ale lingoului turnat, datorita fenomenelor de segregatie majora. Chiar si la nivelul microcristalin se produc diferentieri chimice, intrucat elementele de aliere nu sunt repartizate uniform in cadrul constituentilor metalografici ai microstructurii (solutia solida, compusul chimic, amestecul mecanic). Prin aceasta poate fi explicata comportarea diferita la sudare a unor profile sudate in conditii identice, dar care provin de la inceputul si de la sfarsitul sarjei.

Rezulta ca compozitia chimica a unui otel, ca insusire de personalitate a acestuia, trebuie privita intr-un mod mai profund decat ceea ce se determina prin analizele chimice obisnuite. Printr-un studiu statistic efectuat asupra concentratiei elementelor de aliere semnificative ale unei marci de otel, este necesar sa se obtina pentru fiecare element: continutul mediu, continutul minim si maxim, precum si continutul cel mai frecvent. Cunoscand aceste valori pot fi stabilite corect conditiile tehnologice de sudare si pot fi corectati in mod corespunzator unii parametri de lucru, atunci cand in cazul unei productii de serie apar defecte cauzate de variatiile de compozitie chimica ale metalului de baza.

1.1.3. Influenta elementelor de aliere asupra proprietatilor otelurilor

Otelurile sunt aliaje ale fierului cu carbonul si cu alte elemente chimice, pe care le contine in diferite cantitati si care la confera in functie de continut, proprietatile dorite.

1.1.3.1. CARBONUL

Influenta carbonului asupra otelului este esentiala, atat in cazul otelurilor carbon cat si in cazul otelurilor aliate.

In raport cu celelalte elemente intalnite in oteluri (cu exceptia borului), variatii reduse ale continutului de carbon pot modifica radical proprietatile si intrebuintarile otelurilor. Astfel daca otelurile au un continut de carbon mai mic de 0,7% C, pot fi utilizate ca oteluri de constructie, iar daca continutul de carbon depaseste aceasta valoare, pot fi utilizate ca oteluri de scule. De altfel standardele de stat cuprind o clasificare a otelurilor carbon in functie de continutul de carbon si de conditiile de elaborare. Se pot distinge urmatoarele calitati de oteluri carbon frecvent utilizate in practica:

Otelurile carbon de calitate (OLC 1060, STAS 880) elaborate obisnuit, sau in conditii speciale (avand litera X in simbol), care pot fi oteluri de cementare (OLC 1015) cu continut redus de carbon si oteluri de imbunatatire (OLC 2560) cu un continut mai bogat de carbon (max. 0,65). Aceste oteluri intrebuintate pentru constructia de masini sunt utilizate in stare tratata termic (QT) [73], [65].

Otelurile carbon de uz general (OL 00OL 70, STAS 500/2) laminabile, care se livreaza in stare necalmata (n), semicalmata (s) si calmata (k). In functie de garantiile de livrare ele cuprind patru clase de calitate, de la 1 la 4. Aceste oteluri sunt utilizate in stare netratata termic (non QT), la constructii metalice asamblate prin sudare, nituire sau cu suruburi, tinand seama de importanta constructiei. Aceste oteluri pot fi livrate si in stare ecruisata (deformate la rece), sau rezistente la coroziune atmosferica (STAS 5093), caz in care au un continut sporit de P, Cr si N [65], deci prezinta conditii mai nefavorabile pentru sudare.

Otelurile carbon turnate in piese (OT 40 OT 60, STAS 600) care cuprind trei clase, de la 1 la 3, in functie de proprietatile mecanice care se garanteaza la livrare.

In general pentru toate otelurile carbon amintite, este necesara precizarea, ca odata cu cresterea continutului de carbon, devine mai dificila imbinarea sau incarcarea prin sudare, datorita durificarii si fragilizarii zonei influentate termic, care, fara anumite precautii tehnologice, fisureaza.

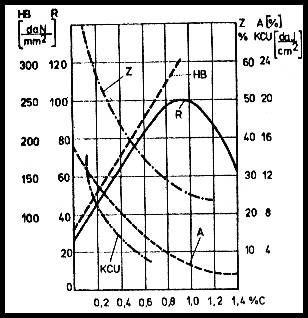

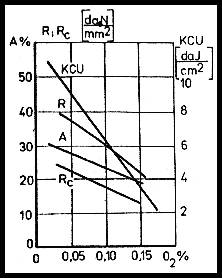

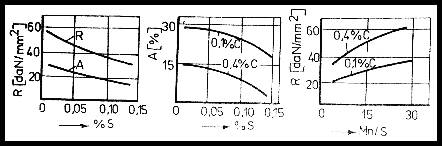

Din diagrama prezentata in fig. 1.1 se observa variatia proprietatilor mecanice ale otelurilor carbon in functie de continutul de carbon al aliajului. Valorile prezentate in diagrama sunt valori medii si pot varia in limite de 10% in functie de continutul de impuritati, de conditiile de laminare si de racire [11]. Intrucat carbonul singur nu poate asigura in toate cazurile obtinerea unor proprietati necesare, exista oteluri care contin inafara elementelor insotitoare, diferite cantitati de elemente de aliere. In functie de cantitatea acestora, se poate face o clasificare a otelurilor data in tabela 1.1.

|

Elemente de aliere |

Continut [%] |

||

|

Slab aliat |

Mediu aliat |

Bogat aliat |

|

|

Si |

> 1,1 - 6,0 |

> 6,0 |

|

|

Mn |

> 1,8 - 6,0 |

> 6,0 |

|

|

Cr |

> 0,5 - 6,0 |

> 6,0 |

|

|

Ni |

> 0,5 - 4,5 |

> 4,5 |

|

|

Mo |

> 0,1 - 1,0 |

> 1,0 |

|

|

V |

> 0,1 - 1,0 |

> 1,0 |

|

|

Ti |

< 0,04 | ||

|

B |

< 0,0005 |

> 0,0005 |

> 0,003 |

|

W |

> 0,3 - 4,0 |

> 4,0 |

|

|

Co |

> 0,3 - 1,0 |

> 1,0 |

|

|

Al |

< 0,3 |

> 0,3 |

|

|

Cu |

< 0,4 |

> 0,4 |

|

|

Pb |

< 0,4 |

> 0,4 |

|

|

SUMA |

< 5 |

> 5 - 10 |

> 10 |

Daca otelurile contin elemente de aliere sub limita minima indicata in tabel in coloana otelurilor slab aliate, sunt considerate ca nealiate, adica sunt oteluri carbon.

Deci chiar otelurile carbon contin anumite cantitati de elemente chimice insotitoare a caror variatie le poate modifica proprietatile.

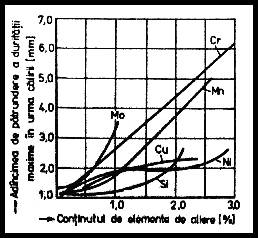

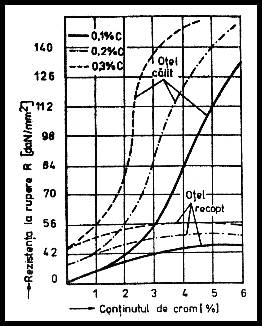

1.1.3.2. CROMUL

Cromul este elementul de aliere care se gaseste in majoritatea otelurilor aliate, datorita efectului sau favorabil asupra patrunderii la calire (fig. 1.2). Deci sub aspectul comportarii la sudare, otelurile care contin crom prezinta dificultati. Influenta cromului asupra calibilitatii otelului este si mai intensa daca otelul mai contine si Wolfram (0,4 - 0,8% W), inrautatind astfel si mai mult comportarea la sudare.

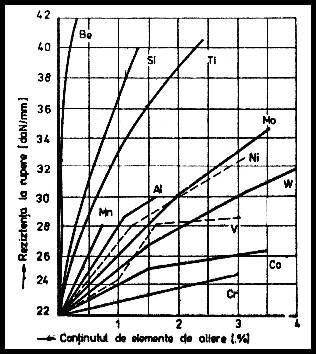

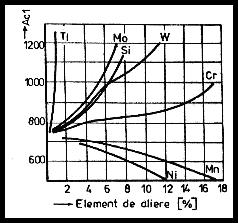

Fig.1.3 Influenta unor elemente de aliere asupra rezistentei feritei [15]

Cromul se poate dizolva in ferita, pe care o durifica intr-o masura mai mica decat alte elemente de aliere, ceea ce se observa in fig. 1.3, cromul mai poate forma carburi si nitruri, care daca sunt repartizate la limita cristalelor micsoreaza sensibilitatea la supraincalzire a otelurilor. Acest efect este favorabil asupra comportarii la sudare, intrucat cristalele zonei influentate termic sunt in acest fel franate sa creasca odata cu incalzirea. Prin aceasta are loc si o marire a rezistentei la rupere, a carei variatie in functie de continutul de crom este prezentata in fig. 1.4.

Carburile de crom pot fi simple de forma CrmCn (De ex.: Cr7C3, Cr23C6, Cr4C, Cr2C3), sau complexe de forma (FeCr)mCn (De ex. (FeCr)7C6), sau de forma (FeCr)mMenC (De ex. (FeCr)4Me1,3C).

Nitrurile de crom avand forma CrN sau Cr2N se formeaza in otelurile crom, datorita afinitatii cromului fata de azotul dizolvat in metalul lichid, la elaborarea, sau la sudarea acestor oteluri, marind fragilitatea la revenire [4].

Cromul mai formeaza compusi intermetalici, avand forma MemCrn, dintre care cel mai cunoscut este compusul denumit faza sigma. Aceasta este nemagnetica, dura (aproximativ 900 HV) si e casanta [15], [32], [49], [61], continand aproximativ 50% Fe si 50% Cr. Faza sigma apare de obicei la otelurile austenitice la limita cristalelor, sau chiar in interiorul cristalelor, provocand o fragilitate accentuata.

Aparitia fazei sigma in cazul otelurilor cu crom poate fi favorizata de existenta austenitei neomogene, si mai cu seama a amestecului austenita ferita, precum si de incalzirea indelungata in intervalul de temperatura 873 - 1173 K, sau de incalzirea rapida la temperaturi apropiate de domeniul Fe-delta al diagramei Fe-C, urmata de racire rapida. In general atunci cand este favorizata aparitia carburilor intergranulare, este favorizata si formarea fazei sigma.

Faza sigma mai poate apare si in zonele de deformare intensa, fiind favorizata de existenta tensiunilor interne [32]. In acest caz faza sigma poate apare chiar in interiorul grauntilor de austenita pe planele de alunecare. Faza sigma apare si intre alte elemente chimice intalnite in oteluri, care sunt solubile intre ele. Se pot astfel aminti compusi asemanatori fazei sigma intre doua sau trei elemente:

- V - Mn (24,3% V); V - Fe (37 - 57% V); V - Co (40 - 54,9% V); V - Ni (55 - 65% V);

- Cr - Mn (19 - 24% Cr); Cr - Fe (43,5 - 49% Cr); Cr - Co (56,6 - 61,1% Cr);

- Mo - Fe (47 - 57% Mo); Mo - Co (59 - 61% Cr);

- Cr - Mo - Ni (37% Cr, 27% Mo, 36% Ni; sau 42% Cr, 32% Mo, 26% Ni).

Acesti compusi intermetalici de tipul sigma pot coexista in otelurile aliate supuse unor cicluri termice specifice si pot provoca fragilizarea si ruperea materialului. Inlaturarea fazei sigma se poate face prin incalzire la temperaturi ridicate (dupa caz intre 1123 si 1273 K) urmata de racire rapida in apa (calire de punere in solutie).

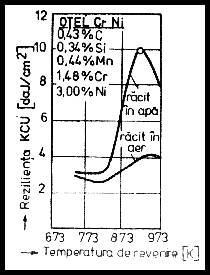

Din practica tratamentelor termice se cunoaste ca pentru anumite conditii de racire (viteze reduse de racire), in intervalul temperaturilor de revenire (973 - 573 K), otelurile cu continut de crom pot prezenta o fragilitate pronuntata, denumita fragilitate de revenire [4].

Se presupune ca fragilitatea de revenire este provocata de precipitarea unor faze complexe, fin dispersate la limita cristalelor. Printr-o racire rapida a otelului in intervalul de temperatura amintit, otelul devine mult mai putin fragil inlaturandu-se asa zisa fragilitate de revenire.

Din fig. 1.5 se observa o crestere a rezilientei otelului racit rapid in intervalul de 973 - 573 K, care constituie o posibilitate de inlaturare a fragilitatii de revenire. Combaterea cea mai eficienta a fragilitatii de revenire se realizeaza prin introducerea in otelurile amintite a unor adaosuri de Mo, Ti sau Nb [4] care finiseaza structura si impiedica formarea fazelor fragile. Mai trebuie remarcat ca Ni, care mareste tenacitatea otelurilor, nu inlatura insa fragilitatea de revenire.

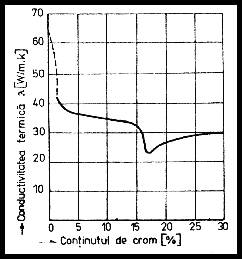

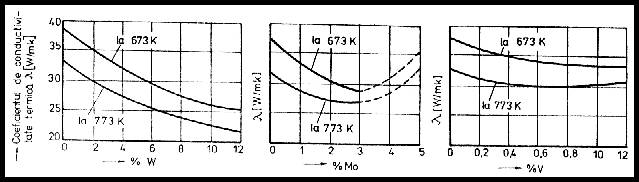

Cromul micsoreaza conductivitatea termica a otelurilor, deci micsoreaza marimea zonei influentate termic, obtinuta pentru o anumita energie liniara de sudare.

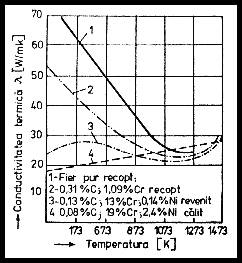

In figurile 1.6 si 1.7 se observa variatia conductivitatii termice a otelurilor crom in functie de continutul de crom si de temperatura [15].

Fig.1.7 Variatia coeficientului de conductivitate termica a otelurilor crom in functie de temperatura [15]

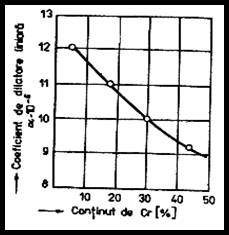

Cromul mareste segregatia dendritica provocand aparitia cristalelor columnare mari, a caror efect nefavorabil se manifesta cu atat mai puternic cu cat piesele au dimensiuni mai mari. Nu trebuie neglijata existenta acestui efect nici in cazul sudurilor, avand in vedere ca de obicei piesele sudate nu mai sufera ulterior deformatii plastice si recristalizari. Cromul influenteaza si coeficientul de dilatare liniara a otelurilor pe care il micsoreaza odata cu cresterea concentratiei de crom, ceea ce se observa in fig. 1.8.

Acest efect al cromului asupra otelurilor este favorabil in ceea ce priveste comportarea la sudare, intrucat dilatarilor reduse le corespund tensiuni interne reduse.

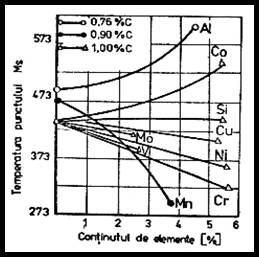

In cazul racirilor rapide, cromul favorizeaza aparitia austenitei reziduale, intrucat este un element care coboara temperatura de incepere a transformarii martensitice Ms, ceea ce se observa din fig. 1.9 si fig. 1.10.

Prin cresterea cantitatii de austenita reziduala pot avea loc variatii dimensionale ulterioare ale pieselor, care pot provoca tensiuni si fisuri.

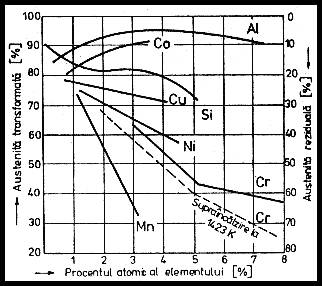

Fig.1.10 Influenta unor elemente de aliere asupra cantitatii de austenita reziduala [4]

Din efectele pe care le produce cromul asupra diferitelor proprietati ale otelurilor, se observa ca unele sunt favorabile asupra comportarii la sudare, iar altele sunt defavorabile. In general insa se poate afirma ca cromul inrautateste comportarea la sudare a otelurilor, daca se tine seama ca in oteluri mai exista in majoritatea cazurilor si alte elemente de aliere.

In ceea ce priveste obtinerea unor straturi incarcate prin sudare, avand anumite proprietati, cromul este un element de baza care intra in compozitia materialelor de adaos cu destinatie speciala.

1.1.3.3. NICHELUL

Este un alt element frecvent utilizat la alierea otelurilor. Prin alierea cu nichel se obtin oteluri avand proprietati mecanice deosebite.

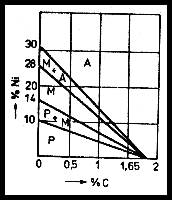

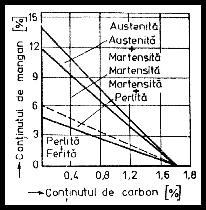

Nichelul se dizolva in orice proportii in ferita si austenita, nu formeaza carburi si favorizeaza descompunerea cementitei, fiind un element gamagen si grafitizant. Nichelul coboara temperatura de formare a eutectoidului cu aproximativ 1011 K, pentru fiecare procent de Ni. In functie de concentratia sa in oteluri, acestea pot avea structura perlitica (P), martensitica (M), austenitica (A), ceea ce se observa din fig. 1.11.

Obtinerea structurilor indicate in aceasta diagrama poate fi influentata si de viteza de racire a aliajului respectiv. Otelurile perlitice prezinta o alungire si o rezilienta deosebit de mare si o rezistenta la rupere ridicata. Otelurile martensitice au rezistenta la rupere si limita de elasticitate ridicate, dar au alungirea mica. Ele sunt din acest motiv fragile si greu prelucrabile. Otelurile austenitice au limita elastica si rezistenta la rupere mai coborate, dar alungirea si rezilienta au valori mari.

Prin asocierea nichelului in otelurile cu Cr, W, Mo, se obtin proprietati mecanice net superioare.

Unele dintre putinele dezavantaje ale nichelului constau in pretul sau de cost destul de ridicat si in unele dificultati pe care le poate crea in cazul temperaturilor inalte de exploatare.

In general nichelul compenseaza efectele defavorabile ale cromului, pe care il insoteste de multe ori in oteluri.

Cel mai important efect al nichelului asupra proprietatilor mecanice ale otelurilor este acela ca le mareste considerabil rezilienta, respectiv tenacitatea [38], [9]. Acest efect se manifesta cel mai intens la temperaturile obisnuite (293 K), sau la temperaturi joase si se diminueaza la temperaturi ridicate.

In cazul continutului ridicat de sulf (mai mare de 0,03% S), nichelul influenteaza negativ tenacitatea la cald. Astfel la temperaturi mai mari de 918 K, rezilienta otelului poate sa scada brusc, datorita topirii eutecticului pe care il formeaza nichelul cu sulful la limita cristalelor.

O alta cauza a scaderii rezilientei in cazul alierii cu nichel, o constituie solubilitatea ridicata a hidrogenului in nichel [15]. Aceasta se manifesta mai cu seama la sudarea cu electrozi inveliti, sau la sudarea automata sub flux, la care sarma contine nichel, iar invelisul (fluxul) contine umiditate ridicata.

Nichelul mareste calibilitatea (fig 1.2), si micsoreaza temperatura Ms (fig 1.9). Acest efect este maxim daca otelul mai contine si 0,1-0,4%V.

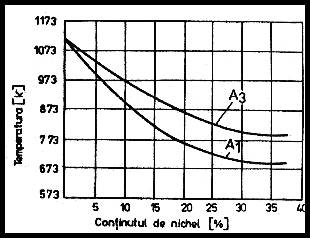

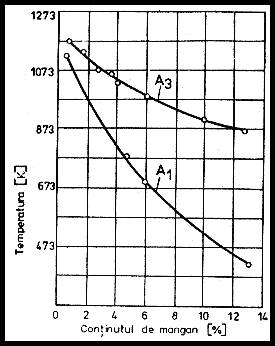

In urma cresterii continutului de nichel, valoarea temperaturilor critice de transformare scade, ceea ce se observa in fig. 1.12. Din acest motiv duritatea otelurilor aliate cu nichel poate sa scada brusc, daca sunt incalzite peste 773 - 823 K. Aceasta influenta asupra duritatii este neglijabila, la un continut de nichel mai mic de 1%.

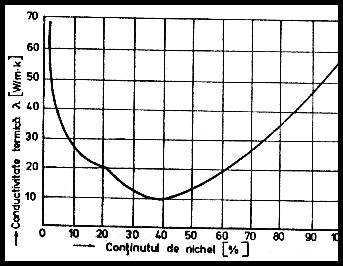

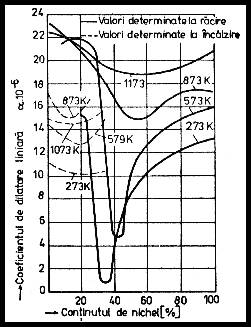

Un alt efect caracteristic nichelului este micsorarea conductivitatii termice a otelului, care se manifesta la cresterea continutului de nichel pana la 40% Ni, ceea ce se observa in fig. 1.13.

Un efect deosebit de favorabil al nichelului asupra otelurilor il constituie micsorarea coeficientului de dilatare liniara, odata cu cresterea continutului de nichel pana la 35,5% Ni (aliaj invar), ceea ce se observa din fig. 1.14. Aliajul cu 46% Ni (platinita), are acelasi coeficient de dilatare ca si sticla.

Tinandu-se seama de costul ridicat al nichelului s-au elaborat marci de oteluri la care nichelul se inlocuieste cu diferite continuturi de Mn si de N, obtinandu-se proprietati asemanatoare otelurilor cu nichel, dar neegalandu-le.

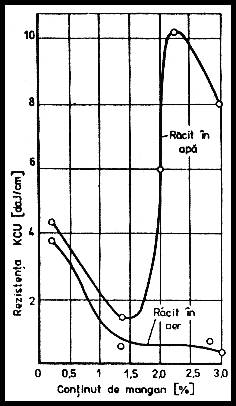

1.1.3.4. MANGANUL

Este un element de aliere ieftin, care se utilizeaza in oteluri avand unele efecte asemanatoare cu ale nichelului, dar fara a atinge aceleasi performante [11]. Manganul mareste calibilitatea otelurilor asemanator cromului (fig. 1.2) si micsoreaza temperatura de incepere a transformarii martensitice (fig. 1.9), favorizand aparitia austenitei reziduale in cazul racirilor rapide (fig. 1.10). Alierea otelurilor cu mangan produce o micsorare a valorilor temperaturilor critice de transformare, dupa cum rezulta din fig. 1.15.

Rezulta ca stabilitatea termica a acestor oteluri este destul de redusa, adica otelul calit isi reduce duritatea la temperaturi inferioare, fata de cele ale otelurilor similare, care nu sunt aliate cu mangan.

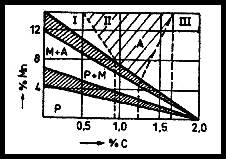

Otelurile aliate cu mangan pot fi perlitice (P), martensitice (M), austenitice (A), in functie de concentratia elementelor de aliere, ceea ce se observa din figura 1.16.

Din grupa otelurilor austenitice ecruisabile, au o utilizare practica numai otelurile din zona II, intrucat cele din campul I pot deveni martensitice, iar cele din campul III contin carburi, deci sunt fragile. Aceste oteluri pot fi sudate cu electrozi avand compozitie chimica asemanatoare. Otelurile aliate cu mangan, in mod asemanator otelurilor aliate cu crom, pot prezenta fragilitate de revenire (fig. 1.17). Aceasta se inlatura printr-o racire rapida in intervalul temperaturilor de revenire (973 - 573 K), precum si prin adaosuri de Mo (daca otelul contine pana la 2,5% Mn).

Din punct de vedere magnetic, otelurile perlitice aliate cu mangan au o permeabilitate mediocra, iar rezistivitatea este mare. Rezulta ca manganul trebuie evitat din tabla pentru tole de transformatoare, dar poate fi adaugat in piesele susceptibile de a avea pierderi prin curenti Foucault.

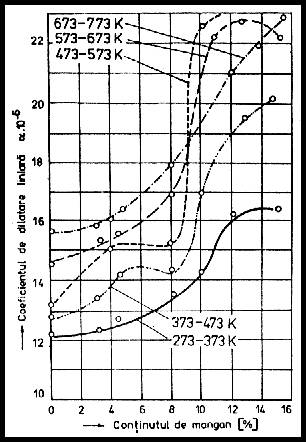

Variatia coeficientului de dilatare liniara a otelurilor mangan este prezentata in fig. 1.18. Din aceasta figura se observa ca, la cresterea continutului de mangan creste si coeficientul de dilatare lineara, respectiv cresc si tensiunile interne, care apar in timpul sudarii acestor oteluri.

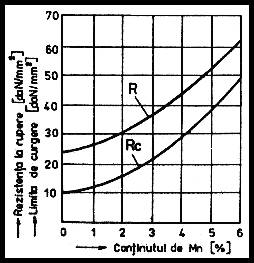

Manganul se dizolva usor in solutia solida ridicandu-i rezistenta (fig. 1.19), sau formeaza carburi, care pot fi simple, de forma Mn3C, sau complexe, de forma (FeMn)3C, sau (MeMn)mCn, care de asemenea sunt usor solubile in austenita.

Datorita solubilitatii mari a carburilor de mangan in austenita, in cazul supraincalzirii otelurilor mangan, are loc o scadere rapida a proprietatilor mecanice [4], [9]. Acest efect poate fi compensat cu adaosuri de 0,5 - 0,8% Cr, sau 0,1 -0,2% V, care formeaza carburi mai greu solubile, depuse la limita cristalelor pe care le impiedica sa creasca.

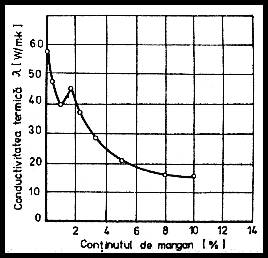

In ceea ce priveste conductivitatea termica a otelurilor care contin mangan, se remarca o scadere a ei, odata cu cresterea continutului de mangan, ceea ce se observa din fig. 1.20. Reducerea conductivitatii termice a otelurilor cu mangan ar trebui sa conduca la o scadere a marimii zonei influentate termic, dar tinand seama de coborarea punctelor critice de transformare de catre Mn, rezulta ca zona influentata termic este mare la aceste oteluri. De asemenea, tinand seama de sensibilitatea la supraincalzire a otelurilor mangan, se poate afirma ca la cresterea continutului de mangan are loc o inrautatire a comportarii la sudare.

1.1.3.5. SILICIUL

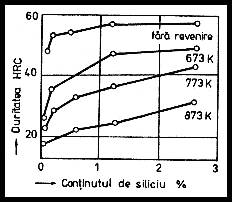

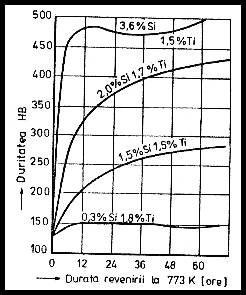

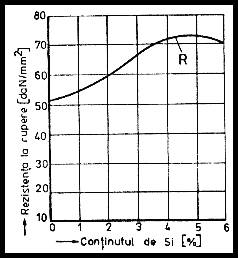

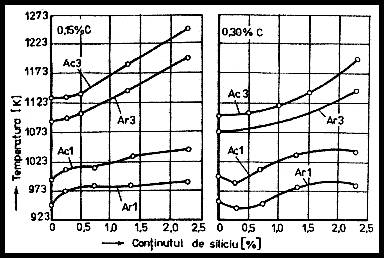

Siliciul este un alt element utilizat la alierea otelurilor cu proprietati speciale, datorita efectului favorabil pe care il are asupra acestora. Siliciul se dizolva complet in solutia solida in anumite proportii, fara a forma carburi. Prin aceasta creste rezistenta la rupere a otelului, rezistenta la curgere (cu aproximativ 10 daN/mm2 pentru o crestere de 1% Si), precum si duritatea la cald. Astfel in figurile 1.21 si 1.22 sunt prezentate variatiile duritatii la cald ale unor oteluri avand 0,4% C, calite si revenite la diferite temperaturi, iar in fig. 1.23 este prezentata variatia rezistentei la rupere a otelului cu 0,14 - 0,26% C normalizat, in functie de continutul de siliciu.

Fig.1.21 Influenta siliciului asupra duritatii unor oteluri avand 0,4%C [9]

Fig.1.22 Influenta siliciului asupra durificarii prin precipitare a otelului cu titan calit in apa de la 1273K [15]

Fig.1.23 Influenta siliciului asupra rezistentei la rupere a otelului cu 0,14-0,26%C normalizat [15]

Dupa cum s-a mai aratat, siliciul nu formeaza carburi in otel, dar are un efect favorabil asupra formei carburilor, celorlalte elemente si asupra comportarii lor la incalzire. Astfel carburile din otelurile aliate cu siliciu au o tendinta de globulizare si se dizolva mai greu in solutia solida in timpul incalzirii. De asemenea siliciul prezinta o tendinta de descompunere a cementitei in Fe si grafit. Siliciul mai poate forma cu fierul compusi intermetalici de forma FeSi (faza ε, Fe3Si2 (faza η si Fe3Si. Tinandu-se seama ca siliciul mareste valoarea temperaturilor critice de transformare A1 - A3 cu aproximativ 50 K pentru o crestere de 1% Si, ceea ce se observa din fig. 1.24, rezulta ca otelurile aliate cu siliciu au o stabilitate termica buna. In prezenta oxizilor, otelul cu siliciu poate forma oxisilicati (FeO)2SiO2; (MnO)SiO2; 3Al2O3 (2SiO2, etc., care pot ramane in otel sub forma de incluziuni nemetalice.

Siliciul mareste calibilitatea otelurilor si impiedica descompunerea martensitei la incalzirea [9], dar favorizeaza decarburarea otelului atunci cand atmosfera este oxidanta. Influenta siliciului asupra rezilientei otelurilor este nefavorabila [49], [38], valoarea critica a concentratiei siliciului peste care creste brusc fragilitatea, fiind discutabila.

Scaderea tenacitatii otelurilor cu siliciu se manifesta mai cu seama daca aceste oteluri mai contin crom si mangan si daca sunt revenite la temperaturi cuprinse intre 573 si 773 K [9].

Cu toate ca siliciul produce o buna dezoxidare a metalului topit, otelurile siliciu care contin si vanadiu, prezinta dificultati la sudare [31], datorita favorizarii fisurarii intercristaline, provocata de formarea unor pelicule usor fuzibile, situate la limita cristalelor.

Siliciul mai are o influenta nefavorabila asupra comportarii la sudare a otelurilor aliate si pentru ca favorizeaza aparitia cristalelor columnare mari in baia metalica [4]. In acelasi timp scade tendinta de microsegregatie cristalina, intrucat siliciul micsoreaza intervalul de solidificare al otelurilor [65].

1.1.3.6. Molibdenul, vanadiul si wolframul

Molibdenul, vanadiul si wolframul sunt elemente de aliere care adaugate in otelurile aliate favorizeaza imbunatatirea proprietatilor acestora si permite utilizarea lor in conditii deosebit de severe de functionare.

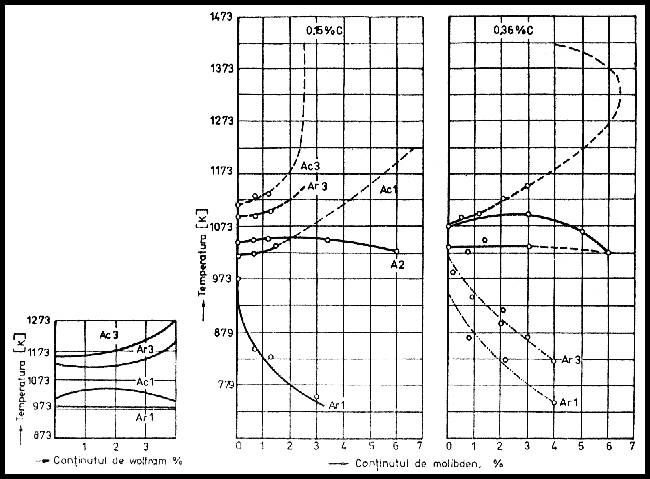

Datorita afinitatii mari pentru carbon, aceste elemente dau carburi greu fuzibile si cu solubilitate scazuta. Acestea micsoreaza sensibilitatea la supraincalzire si maresc rezistenta la cald a otelurilor, datorita efectului mecanic al carburilor de la limita cristalelor. Totodata aceste elemente de aliere maresc stabilitatea termica a otelurilor datorita efectului favorabil pe care il manifesta asupra punctelor critice de transformare (fig. 1.25).

Carburile cele mai fin dispersate sunt carburile de molibden si de vanadiu, pe cand cele de wolfram, au o tendinta de crestere, odata cu cresterea continutului de wolfram, mai cu seama daca otelul este aliat si cu o cantitate de nichel mai mare de 0,7%.

Carburile acestor elemente pot fi simple, de forma MemCn, dintre care se pot aminti: Mo2C, VC, V4C3, WC, W2C, sau complexe de forma FemMenCp, dintre care cele mai frecvente sunt: Fe2Mo2C, Fe3Mo3C, Fe3MoC, Fe2W2C, Fe3W3C, Fe2W4C, Fe4W2C, Fe21W2C6, sau multiplu complexe, dintre care se pot aminti: Fe(MoW)3C, (FeCrWV)6C, (FeCr)4,7W1,3C [9]. Unele dintre aceste carburi sunt solubile in austenita, iar altele au solubilitate redusa printre care se pot aminti Mo2C, W2C, WC, [4].

Punerea in evidenta a carburilor, precum si determinarea retelei cristaline si a compozitiei chimice se poate efectua prin mai multe metode, dintre care cele mai utilizate sunt: atacul cu reactivi metalografici [9], [52], analiza cu raze X, separarea electrolitica si analiza cu microsonda electronica [1].

O alta forma sub care se pot gasi aceste elemente chimice in oteluri, sunt nitrurile. Astfel vanadiul in prezenta azotului formeaza nitrura de vanadiu VN, un compus chimic care este fragil si micsoreaza tenacitatea otelurilor. Acest compus poate apare la sudarea otelurilor cu vanadiu datorita azotului atmosferic care poate patrunde in baia metalica.

Calibilitatea otelurilor este puternic marita chiar la adaosuri reduse de molibden (0,2 - 0,4% Mo), pe cand vanadiul o micsoreaza intr-o oarecare masura, iar wolframul o micsoreaza intens, mai cu seama la oteluri cu continut redus de carbon. Aceasta reducere a calibilitatii se explica prin formarea carburilor si micsorarea continutului de carbon din martensita [11]. Acest efect este inlaturat la otelurile aliate prin adaugarea unor elemente de aliere care favorizeaza calibilitatea si anume cromul, molibdenul, nichelul, manganul, etc.

Vanadiul avand o afinitate mult mai mare pentru carbon, decat molibdenul si wolframul, formeaza mult mai usor carburi si favorizeaza dizolvarea molibdenului si wolframului in solutia solida, ceea ce produce o durificare prin dispersie (P.H.). Vanadiul chiar in cantitati reduse (0,05%) elimina transcristalizarea si structura Widmänstatten.

Molibdenul, vanadiul si wolframul ridica temperaturile de transformare A3 ale otelurilor si formeaza carburi greu solubile in austenita, ,marind deci termostabilitatea.

Molibdenul si vanadiul inlatura fragilitatea de revenire, asa dupa cum s-a mai aratat, in cazul otelurilor aliate cu crom.

Molibdenul si wolframul insotite de siliciu, favorizeaza decarburarea otelurilor incalzite in mediul oxidant. Acest efect incepe sa se manifeste mai intens la concentratii mai mari de 0,8% W si 0,5% Si [9].

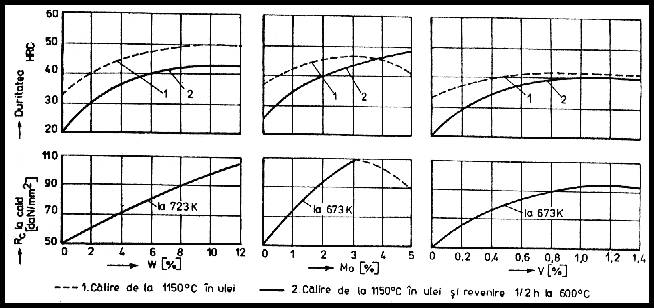

Rezistenta la curgere la cald si duritatea otelurilor cresc odata cu marirea continutului de wolfram, molibden si vanadiu, ceea ce se poate observa din fig. 1.26 [13].

Fig.1.26 Influenta wolframului, molibdenului si vanadiului, asupra rezistentei de curgere la cald Rc si a duritatii otelurilor [13]

Se observa din aceste diagrame ca efectele favorabile asupra rezistentei de curgere la cald si asupra duritatii se datoresc cantitatilor pana la 8 - 9% W, 2 - 2,5% Mo si 0,8 - 1,0% V. Rezilienta, respectiv tenacitatea este influentata in mod diferit de aceste elemente de aliere. Astfel molibdenul in concentratii mai mici de 0,15 - 0,25% mareste usor rezilienta, iar in concentratii mai mari o mareste intens (pentru C≤0,3%).

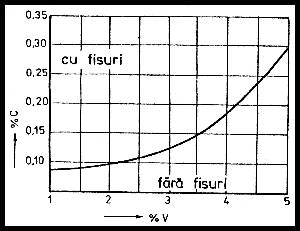

Wolframul si vanadiul in schimb micsoreaza rezilienta. Scaderea rezilientei odata cu marirea continutului de vanadiu, se datoreste fragilitatii create de nitrurile de vanadiu si de carbo-sulfurile de vanadiu, care devin tot mai mari si slabesc legatura dintre cristale [32], [31]. Acest efect negativ se manifesta mai cu seama in cazul otelurilor cu vanadiu, daca nu sunt bine desulfurate, sau daca patrunde in baia metalica de sudare azot provenind din atmosfera, sau din feroaliajele impurificate la elaborare cu azot (in special ferocromul). Fragilitatea cauzata de vanadiu este si mai accentuata in cazul sudarii otelurilor cu vanadiu, daca acestea contin mult carbon, ceea ce se observa din fig. 1.27 [31].

Scaderea rezilientei otelurilor cu wolfram se datoreste carburilor de wolfram care au dimensiuni mai mari decat carburile de vanadiu, sau de molibden. Acestea fiind dispuse la limita cristalelor, provoaca o crestere a fragilitatii. Astfel otelul cu 8% W are rezilienta scazuta nu numai dupa calire, ci si dupa o revenire inalta, in urma careia duritatea scade pana la valoarea de 45 HRC [35].

Datorita scaderii conductivitatii termice a otelurilor aliate cu molibden, wolfram sau vanadiu, ceea ce se observa in fig. 1.28 [13], zona influentata termic, in cazul sudarii acestor oteluri, se reduce considerabil si sufera o transformare mai putin intensa, datorita cresterii stabilitatii termice. Datorita coeficientilor de conductivitate termica cu valori scazute, creste pericolul de fisurare a acestor oteluri mai cu seama in cazul racirilor rapide.

Otelurile cu wolfram isi maresc rezilienta precum si rezistenta la uzura la cald [35], atunci cand se micsoreaza continutul de carbon sub 0,3 - 0,4%. Aceasta se explica prin reducerea cantitatii carburilor mari de wolfram si prin favorizarea dizolvarii wolframului in solutie solida, pe care o durifica.

Marirea rezilientei otelurilor cu wolfram se mai poate realiza si prin marirea continutului de crom peste 2%, dar exista pericolul formarii segregatiilor de carburi, mai cu seama in cazul pieselor cu sectiuni mari.

Exista o tendinta de inlocuire a wolframului din unele oteluri cu molibden in proportie de 2:1, ceea ce favorizeaza formarea carburilor fine si marirea rezistentei la oboseala termica [35]. Otelurile care contin molibden au o rezistenta la oboseala termica mai mare decat otelurile cu wolfram, in aceleasi conditii de rezistenta la rupere. Cu toate acestea wolframul ramane un element de aliere care se foloseste curent la alierea otelurilor care lucreaza in conditii grele sau foarte grele (matrite pentru prelucrari la cald, scule de aschiere cu regim intensiv de exploatare, etc.).

1.1.3.7.TITANUL

Titanul, este un alt element de aliere care se adauga in unele oteluri, pentru finisarea cristalelor si pentru micsorarea fragilitatii de revenire. Cel mai important dezavantaj al titanului din otelurile care se sudeaza, este formarea nitrurilor (TiN) si a oxizilor (TiO2), care pot provoca fragilitatea sudurii. De asemenea el mareste cantitatea de hidrogen dizolvata in metal.

Titanul mareste rezistenta si duritatea otelurilor, deoarece finiseaza cristalele si disperseaza fin carburile, formand carbura de tipul TiC si micsorand in acelasi timp sensibilitatea la supraincalzire.

1.1.3.8. COBALTUL

Cobaltul este un element de aliere al aliajelor care functioneaza la temperaturi ridicate, datorita favorizarii precipitarii unor compusi greu solubili si fin dispersati, care maresc duritatea precum si stabilitatea termica.

Este necesara precizarea referitoare la cobalt, asupra faptului ca el nu formeaza carburi, si asupra faptului ca are un efect deosebit asupra obtinerii carburilor, sau a unor compusi intermetalici ai altor elemente de aliere (Mo, Cr, W, Ti, etc.).

Spre exemplu in cazul otelurilor aliate cu Mo si Ni, cobaltul produce o durificare prin precipitare dispersa (P.H.), in urma dizolvarii lui in solutia solida. Efectul este maxim in jurul temperaturilor de 823 K si mareste intens stabilitatea termica si rezistenta la uzura la cald a aliajului.

Dezavantajul cobaltului in aceste aliaje este producerea unei oarecare reduceri a tenacitatii, cauzate de modificarea formei carburilor de molibden si a cementitei.

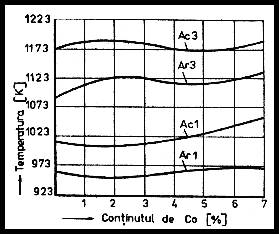

Cobaltul mareste valorile punctelor critice A1 si A3, cu 6,5 K pentru o crestere de 1% Co (fig. 1.29) si cu 13,5 K a temperaturii Ms (fig. 1.9).

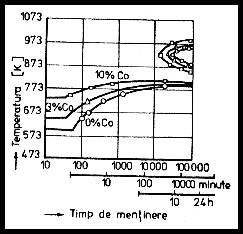

Influenta cobaltului asupra curbelor de transformare izoterma a austenitei este prezentata in fig. 1.30.

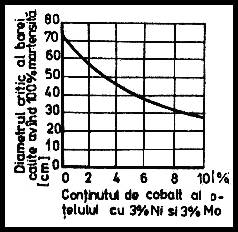

Se observa deplasarea spre stanga si in sus a acestor curbe. Aceasta produce o micsorare a calibilitatii otelurilor cu cobalt (fig. 1.31), ceea ce are efect favorabil asupra comportarii la sudare a otelurilor corespunzatoare.

Alte efecte favorabile ale cobaltului asupra otelurilor constau in marirea conductivitatii termice si in marirea rezistentei la oxidare la cald, prin formarea unor pelicule superficiale protectoare de oxizi, asemanatoare celor produse de aluminiu.

1.1.3.9. BORUL

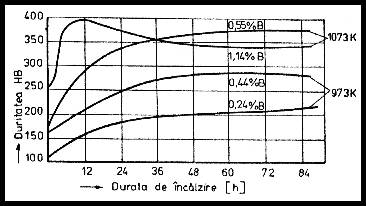

Borul este un element de microaliere in oteluri care in proportii de 0,00050,003% intarzie transformarea perlitica, fara sa o deplaseze pe scara temperaturilor.

Borul nu influenteaza asupra punctului critic Ms, dar mareste calibilitatea, opunandu-se formarii constituentilor moi in timpul calirii si micsoreaza susceptibilitatea la fisurare.

Actiunea borului se manifesta doar pentru oteluri avand un continut mai mic de 0,7% C si in cazul racirilor rapide, pe cand in cazul recoacerilor este nula. Mentinerea indelungata la temperatura 1373 K provoaca distrugerea efectului borului asupra calibilitatii.

Otelurile aliate cu bor sunt utilizate la fabricarea angrenajelor si pinioanelor cementate, a buloanelor, arcurilor si arborilor, imbunatatind caracteristicile mecanice ale miezului piesei.

Borul da compusi foarte fin dispersati impreuna cu siliciul, aluminiul, titanul, vanadiul, calciul, manganul sau azotul, care durifica solutia solida datorita precipitarilor disperse secundare (P.H.).

Intrucat borul permite durificari ale otelurilor chiar in cazul cantitatilor reduse de carbon, este posibila reducerea continutului de carbon din otelurile refractare si termorezistente, eliminand in acest fel coroziunea intercristalina [4] si obtinand in acelasi timp o rezistenta mecanica suficienta.

Efectul de durificare secundara prin precipitare dispersa (P.H.) se poate urmari in fig. 1.32 [15], pentru un otel Cr-Ni 18/8 inoxidabil. La acest otel se observa o crestere considerabila a duritatii, la adaosuri relativ scazute de bor, duritate care se pastreaza chiar la o incalzire indelungata la temperaturi ridicate.

Acest efect favorabil al borului prezinta avantaje deosebite in cazul elaborarii unor aliaje refractare rezistente, la care continutul de carbon este limitat si care se pot suda astfel in conditii optime fara pericolul de fisurare [5], [36].

Introducerea borului in otelurile cu crom se poate face sub forma de pulbere de borura de crom (CrB2).

1.1.3.10. AZOTUL

Azotul este element insotitor si uneori chiar element de aliere in oteluri. Astfel in functie de procedeul de elaborare, otelul contine in mod obisnuit cantitati de 0,10,3% N.

Ferita poate dizolva maxim 0,1% N la temperatura de 813 K (540 sC), dar pe masura ce se raceste lent are loc o precipitare a compusului Fe4N de forma aciculara (fenomen favorizat de racirile lente sau de mentineri indelungate in intervalul 523.473K. Prin aceasta mai ramane dizolvata in ferita la temperatura camerei doar o cantitate de 10-5%N.

Daca ferita este racita cu viteze mai mari de racire (chiar la racire in aer), are loc o mentinere a azotului in solutia solida (ferita suprasaturata in azot). Precipitarea ulterioara in timp, sau datorita incalzirilor indelungate a compusilor azotului, provoaca durificarea structurala, sau imbatranirea otelurilor.

Deformarile plastice la rece si incalzirea in intervalul de temperatura 473 - 573 K favorizeaza aparitia nitrurilor din ferita suprasaturata, producand fragilitatea de imbatranire a otelurilor.

Cele mai afectate oteluri de fenomenul de imbatranire, sunt otelurile cu putin carbon (spre exemplu tabla de cazane).

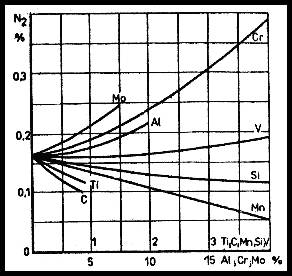

Concentratia azotului din oteluri este influentata in afara procesului de elaborare si de gradul de aliere cu diferite elemente. Astfel se cunoaste influenta unor elemente de aliere asupra cantitatilor de azot continute de oteluri. Aceasta se poate observa in fig. 1.33, din care rezulta ca molibdenul, vanadiul, cromul si aluminiul, favorizeaza cresterea continutului de azot din otel, pe cand siliciul, manganul, titanul si carbonul, il defavorizeaza.

Nitrurile cele mai frecvent intalnite in oteluri sunt urmatoarele [4]: TiN, CrN, Cr2N, Cr3N, Si3N4, VN, ZrN, Mn4N, Fe2N, Fe4N dintre care se pare ca VN este cea mai daunatoare asupra tenacitatii otelurilor, mai cu seama daca au un continut marit de carbon.

Pentru comportarea la sudare a otelurilor, dinamica absorbtiei azotului in spatiul arcului electric, are o deosebita importanta.

Astfel unele elemente de aliere reduc solubilitatea azotului in otelul lichid si anume C, Si, S, Co, Ni, Cu, Sn, Al, Ti. De asemenea unele elemente de aliere favorizeaza pastrarea azotului in metalul solid sub forma de nitruri si anume Zr, Ti, Ce, La, Al, Ta, V, B, Nb.

Se observa ca aluminiul detine ambele efecte si intrucat este si un element ieftin, este des intrebuintat pentru inlaturarea fragilitatii prin imbatranire, cauzata de azot, a otelurilor.

1.1.3.11. HIDROGENUL

Hidrogenul este un element insotitor de oteluri, care apare in urma disocierii moleculelor de apa, provenite din umiditatea continuta de diferite materiale utilizate in procesul tehnologic de elaborare (feroaliaje, fondanti, materiale refractare, etc.).

Hidrogenul mai poate apare si in timpul sudarii, din apa continuta de invelisul electrozilor, sau din fluxuri, precum si din diferite impuritati de pe materialele de sudat (rugina, vaselina, uleiuri, sau vopsele, etc.).

Totodata hidrogenul se mai poate dizolva si in otelul solid, daca acesta este incalzit intr-un mediu bogat in H2 (Atmosfera cuptoarelor de incalzire cu flacara, sudarea cu hidrogen atomic etc.), sau daca este decapat in solutii care nu contin inhibitori ai acestui proces.

Hidrogenul este un element nedorit in oteluri datorita efectelor negative pe care le produce [34]. Dintre acestea se pot aminti fulgii si porii in otelurile turnate, precum si fisurile, ochii de peste, sau porii din cusaturile sudate [39]. Hidrogenul are o solubilitate variabila in oteluri in functie de temperatura, prezentand o crestere pronuntata a solubilitatii la temperaturi mai mari de 1743 K [49].

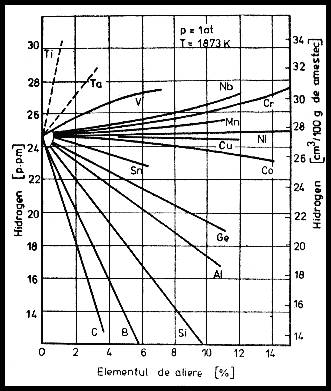

Hidrogenul este favorizat, sau defavorizat sa se dizolve in oteluri de unele elemente de aliere, dupa cum se poate observa in fig. 1.34 [7]. Astfel Ti, Ta, V, Nb, Cr, Mn, Ni, favorizeaza dizolvarea hidrogenului in otelul lichid, pe cand Cu, Co, Sn, Ce, Al, Si, B, C, o defavorizeaza.

Hidrogenul atomic are o viteza de difuzie marita, ceea ce ii permite in cazul racirilor lente, sa iasa chiar din otelul solid.

In cazul racirii cu viteza mare a otelurilor, hidrogenul se degajeaza brusc si isi maresc presiunea. Prin aceasta hidrogenul atomic se recombina, formandu-se hidrogen molecular, care difuzeaza foarte greu. Noile cantitati de hidrogen acumulate in aceste zone (exista o preferinta pentru zonele segregatiilor si a retelelor deformate), creeaza presiuni atat de mari, incat pot apare fisuri microscopice, urmate de o crestere a fragilitatii otelului.

Mai este necesara o precizare asupra nichelului care favorizeaza dizolvarea hidrogenului in oteluri [15], [38]. Astfel s-a observat o marire a dispersiei rezultatelor incercarilor de rezilienta, atunci cand electrozii cu care au fost sudate otelurile, au continut nichel si nu au fost uscati in prealabil.

In cazul in care in timpul proceselor de sudare intervin cantitati bogate de hidrogen (sudarea in hidrogen atomic), apar si alte fenomene nedorite. In acest caz datorita afinitatii mari dintre H si C, se pot produce decarburari ale otelului, insotite de micsorarea duritatii.

In general efectul hidrogenului asupra otelurilor este nedorit, motiv pentru care se recomanda evitarea surselor care pot impurifica otelul cu acest gaz.

1.1.3.12. OXIGENUL

Oxigenul este un element insotitor in oteluri care, corespunzator diagramei de echilibru fier-oxigen, se gaseste sub forma de compusi: wustita, (FeO + O), magnetita (Fe3O4) si hematita (Fe2O3). Dintre acestia numai magnetita si hematita sunt stabile pana la temperatura ambianta, intrucat wustita se descompune sub 833 K, in fier si in magnetita.

O alta cantitate de oxigen (sub 0,05%), se gaseste dizolvata in ferita, iar o alta parte este prinsa sub forma incluziunilor oxidice.

Dupa compozitia chimica incluziunile oxidice sunt grupate in urmatoarele clase [7]:

- Oxizi inferiori de tipul Me2O si MeO (Al2O, MgO, CaO, FeO, MaO, CrO, si mai rar TiO);

- Oxizi superiori de tipul bioxid MeO2 (SiO2, TiO2 si ZrO2), corindon (Al2O3, Fe2O3, Cr2O3);

- Oxizi complecsi de tipul Spinelilor AO·B2O3, unde A este Ca, Fe+2, Mg si Mn, iar B este Al, Cr si Fe+3 (FeO·Fe2O3; MgO·Al2O3; MnO·Al2O3; FeO·Cr2O3; (FeMg)O·(Cr, Al)2O3);

- Oxizi complecsi de tipul aluminatilor (CaO·Al2O3), feritilor (Fe2O3·CaO), titanatilor (CaO·TiO2; Al2O3·TiO2) si de tipul sistemelor pseudoternare AO - SiO2 - BO3 # unde A si B au aceeasi semnificatie prezentata anterior(CaO·FeO·SiO2; CaO·MgO·SiO2; CaO·MnO·SiO2).

Multi dintre acesti compusi se gasesc in pulberile de feroaliaje utilizate la elaborarea fluxurilor, sau a invelisurilor electrozilor, dar se pot forma chiar in timpul sudarii.

In general acesti compusi reduc rezistenta mecanica a otelurilor dupa cum se poate observa din fig. 1.35 si anume acestia inrautatesc atat rezistenta, cat si tenacitatea otelului.

Actiunea oxizilor asupra otelurilor este complexa si se va aminti in cadrul punctelor 1.1.7.1. si 1.1.7.2. referitoare la dezoxidarea otelurilor.

1.1.3.13. SULFUL SI FOSFORUL

Sulful si fosforul sunt impuritati nelipsite din oteluri si cu toate ca participa in cantitati extrem de reduse in masa otelurilor (0,010,08%) provoaca multe inconveniente. Astfel fosforul formeaza cu fierul doi compusi chimici Fe3P si Fe2P. Fe3P formeaza cu fierul un eutectic (10,2% P) cu temperatura de solidificare 1323 K (1050 sC).

Fosforul este un element alfagen si se dizolva in ferita pana la 2,6%, dar are un coeficient de difuzie mult mai mic decat carbonul si favorizeaza segregatia.

Ca un efect nedorit cauzat de fosfor, este aparitia structurii in benzi a tablelor laminate. Locurile bogate in fosfor sunt feritice, iar carbonul este mai abundent in locurile cu concentratie mai redusa de fosfor. Datorita deformarii plastice se formeaza o orientare sub forma de zone suprapuse feritice si perlitice, cunoscuta sub denumirea de structura in benzi.

Ferita aliata cu fosfor are o duritate mai mare, respectiv o fragilitate mai ridicata, iar zonele mai bogate in carbon ale structurii in benzi, au o durificare in ZIT mai pronuntata. Aceasta inrautateste comportarea la sudare a otelurilor cu structura in benzi, chiar daca global continutul de carbon are o valoare relativ scazuta.

In cazul continutului redus de carbon (pana la 0,17%), fosforul are o influenta neglijabila asupra comportarii la sudare a otelurilor.

In unele situatii otelurile au in mod intentionat un continut mai mare de fosfor (cu conditia ca P + C ( 0,25%). Daca aceste oteluri mai contin si alte elemente (Cu sau Cr) au o rezistenta buna la coroziune atmosferica (oteluri patinabile).

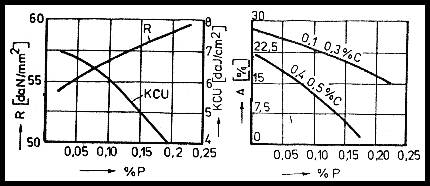

In mod obisnuit insa otelul trebuie sa contina fosfor in cantitati mai mici de 0,030,06% dupa imprejurari, pentru a nu produce fragilitatea la rece a otelului (fig. 1.36).

In

ceea ce priveste sulful, acesta nu se dizolva practic in ferita,

iar in austenita este solubil doar in proportie de 0,025%. In schimb

formeaza cu fierul compusii chimici

Prin cresterea procentului de mangan din otel este favorizata formarea sulfurii de mangan MnS, in defavoarea sulfurilor de fier. Aceasta situatie este favorabila si otelul este mai putin susceptibil la fragilitatea la cald. De altfel chiar rezistenta otelului creste odata cu cresterea raportului Mn / S ceea ce se observa din fig. 1.37.

Dupa cum se observa in aceasta figura sulful diminueaza si tenacitatea la temperatura ambianta a otelurilor. In general otelurile trebuie sa contina cantitati de sulf mai mici de 0,03%, dar chiar in aceasta situatie este bine sa se cunoasca repartitia sulfurilor, care pot fi grupate in anumite parti ale unei piese datorita segregatiei. Aceasta segregatie de sulf poate provoca dificultati la sudare, datorita fragilitatii la cald.

Repartitia sulfurilor in oteluri se poate observa cu ajutorul probei Baumann [64](cu hartie fotografica).

In cazul elaborarii otelurilor cu proprietati superioare este deosebit de importanta reducerea la minim a continutului de sulf, si fosfor, intrucat aceste elemente chiar in cantitati reduse influenteaza negativ tenacitatea otelurilor.

Tabelul 1.2

|

INFLUENTA ELEMENTELOR DE ALIERE ASUPRA PROPRIETATILOR OTELURILOR |

|||||||||||||||||

|

Elemente de aliere specifice |

|||||||||||||||||

|

Cr |

Mn |

Ni |

Co |

Si |

Mo |

W |

V |

Ti |

Nb |

Al |

|||||||

|

Temperaturi critice |

A4 [K] |

i |

i |

i |

i |

i |

i |

i |

i |

||||||||

|

A3 [K] |

i |

i |

i | ||||||||||||||

|

A1 [K] |

i |

i | |||||||||||||||

|

Ms [K] |

i |

i |

i | ||||||||||||||

|

Proprietati fizice |

λ [W/mk] |

i |

i |

i | |||||||||||||

|

c [J/kgK] | |||||||||||||||||

|

ρ [kg/m3] |

i |

i | |||||||||||||||

|

αdilatare K-1 |

i |

i | |||||||||||||||

|

Actiune metalurgica in prezenta unor elemente insotitoare |

C |

Formarea carburilor simple |

CrmCn |

Mn3C |

nu formeaza |

MomCn |

WmCn |

WmCn |

TiC |

NbC |

nu form. |

||||||

|

Formarea carburilor complexe |

(FeCr)mCn (FeCr)mMnC |

(FeMn)3C (MNn)mCn |

nu formeaza |

(FemMn)Cp; (FeCrWV)6C Fe(MoW)3C; (FeCr)mWnC |

nu formeaza |

||||||||||||

|

Finisarea carburilor |

i |

i | |||||||||||||||

N |

Dizolvarea azotului in otelul lichid |

i |

i | ||||||||||||||

|

Formarea nitrurilor |

CrN Cr2N |

Mn4N |

MoN Mo2N |

V N |

Ti N |

Nb N |

Al N |

||||||||||

|

O |

Decarburare superficiala |

la oteluri cu W, Mo |

i |

||||||||||||||

|

Protejarea suprafetei impotriva oxidarii la cald | |||||||||||||||||

|

Formarea de oxid |

Cr2O3 CrO3 |

MnO; MnO2 Mn2O3 |

NiO |

CoO Co3O |

SiO2 |

MoO2 MoO3 |

WO2 WO3 |

V2O3; V2O4; V2O5 |

TiO2 |

Nb2O5 |

Al2O3 |

||||||

|

S |

Formarea peliculelor intercristaline fragile | ||||||||||||||||

|

H |

Dizolvarea hidrogenului in otelul lichid |

i |

i |

i |

|||||||||||||

|

alte elem. |

Formarea compusilor intermetalici |

CrFe; CrCo; CrMn;CrMoNi |

MnCr |

NiCrMo |

CoCr |

Fe3Si2 FeSi2 |

MoCrNi |

FeV |

FeAl2 |

||||||||

|

Efecte posibile asupra structurii si proprietatilor otelului |

Segregatia dendritica |

i | |||||||||||||||

|

Sensibilitate la supraincalzire |

i |

i |

i | ||||||||||||||

|

Stabilitate termica |

i | ||||||||||||||||

|

Adancimea de patrundere |

i | ||||||||||||||||

|

Cantitatea de austenita reziduala |

i |

i |

|||||||||||||||

|

Fragilitatea la revenire |

i | ||||||||||||||||

|

Duritatea | |||||||||||||||||

|

Rezilienta la cald |

i |

i |

i |

i |

i | ||||||||||||

|

Rezistenta la uzura la cald |

i | ||||||||||||||||

|

Rezistenta la soc | |||||||||||||||||

|

= creste intens (e favorizata intens) |

= Creste (e favorizata) |

= e influentata redus |

i = Scade (e defavorizata) |

= Scade intens (e defavorizata intens) |

|||||||||||||

1.1.4. Carbonul echivalent

Aprecierea sudabilitatii unui aliaj pentru anumite conditii de executie a sudurii si pentru anumite conditii de exploatare a constructiei sudate realizate, se poate face prin multiple incercari de sudabilitate [26].

In mod practic comportarea la sudare a unui aliaj se poate aprecia in mod semnificativ, prin determinarea rezilientei si a duritatii sub cordon (in zona influentata termic) [43], [49].

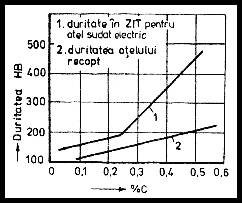

Duritatea sub cordon este influentata pe langa conditiile tehnologice de executie, de compozitia chimica si in primul rand de continutul de carbon, al otelului dupa cum se observa din fig. 1.38. Din aceasta diagrama rezulta ca pentru otelurile cu continut mai mare de 0,25% C, duritatea sub cordon creste mult, creandu-se conditii favorabile ruperilor fragile in aceasta zona. Dar nu numai carbonul are o influenta asupra duritatii sub cordon, ci acelasi efect il prezinta si elementele de aliere continute de otel. Fiecare element de aliere afecteaza durificarea sub cordon in anumit raport fata de carbon. Pentru a se tine seama de aceasta, s-a introdus notiunea de carbon echivalent.

Carbonul echivalent este continutul de carbon al unui otel nealiat, care are aceeasi comportare la sudare, cu a otelului aliat utilizat.

Intrucat exista o gama mare de oteluri elaborate in conditii diferite si avand compozitii chimice variate, nu exista o unitate in ceea ce priveste exprimarea matematica a carbonului echivalent.

In prezent, in diferitele tari, sunt utilizate o serie de relatii de calcul pentru Ce, dintre care pot fi amintite:

I. Conform normelor japoneze [16] si dupa Winn W.H. [69] carbonul echivalent al otelurilor de constructie se poate calcula cu relatia:

![]()

II. Dupa G.Tschenke si R.Killing [66] carbonul echivalent al otelurilor de constructie se poate calcula cu relatia:

![]()

III. Dupa B.S.Kasatkin [30] carbonul echivalent al otelurilor slab aliate de inalta rezistenta se poate calcula cu relatia:

![]()

IV. Institutul International de Sudura [49] foloseste pentru calculul carbonului echivalent relatia:

![]()

V. Dupa Séférian D. [59] carbonul echivalent al otelului este:

![]() in care:

in care:

Ce este cel de la punctul IV

g este grosimea tablelor in mm

VI. Conform normelor canadiene [72] carbonul echivalent al otelurilor se poate calcula cu relatia:

![]()

VII.

Institutul de sudura din

![]()

VIII. Conform documentului I.I.S.704-70 [71] carbonul echivalent se poate calcula cu relatia:

![]()

IX. Conform cercetarilor efectuate de M.R. Sraeman si K.I. Lebedeva [62] carbonul echivalent al otelului este:

![]()

X. Conform STAS 7194-65 este indicata urmatoarea relatie de calcul a carbonului echivalent:

![]()

in care g este grosimea materialului in mm.

In general otelurile prezinta o comportare buna la sudare, daca valorile Ce nu depasesc 0,40,5%.

1.1.5. Structura metalografica

In ceea ce priveste structura metalografica a unui otel solidificat mai sunt necesare de asemenea unele precizari.

1.1.5.1. Structura primara poate fi caracterizata prin dimensiunea, forma si numarul grauntilor cristalini primari (solidificati din lichid), precum si prin compozitia si grosimea zonei intergranulare constituita din faze nemetalice. In urma deformarilor plastice (laminare, forjare) urmate de recristalizare, structura primara sufera transformari radicale, dar repartitia fazelor nemetalice obtinuta dupa ultima deformare plastica, ramane neschimbata, chiar daca se aplica ulterior tratamente termice.

In cazul pieselor turnate, structura ereditara primara se mentine in mare masura neschimbata, fara a fi influentata substantial de tratamentele termice ulterioare. Acelasi lucru se poate spune si despre metalul solidificat al baii metalice de sudare, care se aseamana la structura cu piesele turnate. Asadar in aceste cazuri se poate afirma ca exista o pronuntata stabilitate a structurii primare.

Structura primara a otelurilor turnate, respectiv a metalului depus prin sudare, depinde in primul rand de compozitia chimica si de viteza de racire a aliajului. Pentru a intelege fenomenul de solidificare si de formare a structurii primare este necesara observarea diagramei Fe-C.

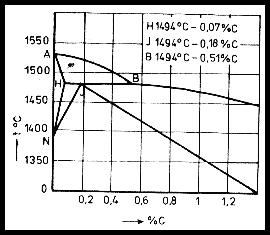

Fata de linia peritectica HB a diagramei Fe-C prezentata partial in fig. 1.39, otelurile se pot situa astfel:

- %C<%CH, la care din otelul lichid cristalizeaza ferita primara fara a se produce transformarea peritectica;

- %CH<%C<%CB, la care din otelul lichid cristalizeaza ferita primara cu producerea reactiei peritectice;

- %C>%CB, la care din otelul lichid, cristalizeaza austenita primara cu producerea reactiei peritectice.

Rezulta ca in toate cazurile, din otelul lichid cristalizeaza cristale primare de austenita sau de ferita, care la terminarea solidificarii au o forma dendritica.

Structura dendritica se caracterizeaza printr-o neomogenitate fizica (defecte de structura) si neomogenitate chimica (segregatii ale elementelor), care apar la cristalizarea primara.

Axele dendritelor au un continut mult mai scazut de Mn, Si, Cr, W, decat spatiile dintre axe, tendinta de segregatie crescand odata cu marirea procentului de carbon al otelului (odata cu cresterea intervalului de solidificare dintre linia lichidus si solidus).

Reducerea segregatiei se poate realiza prin marirea vitezei de racire, prin marirea numarului de centre de cristalizare cu ajutorul modificatorilor, sau prin aplicarea tratamentelor fizico-mecanice (vibratii sonore, ultrasunete, oscilatii magnetice, etc.).

In

spatiul interdendritic, in timpul solidificarii se produc

acumulari de faze nemetalice sub forma de incluziuni nemetalice, sau

de compusi ai unor elemente chimice (Fe3P;

Odata cu cresterea gradientului de temperatura la solidificare, cristalele dendritice au un grad de orientare tot mai ridicat, obtinandu-se structura dendritica orientata, columnara. In cazul otelurilor aliate turnate, cristalele columnare pot ajunge pana in centrul termic al piesei, fenomen numit "transcristalizare". In cazul sudurilor se intalnesc frecvente cazuri de transcristalizare.

La otelurile fara transformari fazice, structura primara fiind deosebit de stabila, ramane neschimbata pana la temperatura ambianta. Daca fazele nemetalice sub forma de pelicule intergranulare permit difuzia, are loc o rotunjire a conturului dendritelor, iar atunci cand acest lucru este posibil, marginile grauntilor pastreaza conturul zimtat, reliefat al dendritelor primare.

In mod obisnuit otelurile prezinta transformari fazice, astfel ca structura primara dendritica obtinuta imediat dupa solidificare se transforma. Cea mai putin stabila structura primara se obtine la otelurile cu putin carbon, sau la otelurile slab aliate, pentru anumite viteze de racire.

Din diagrama Fe-C se observa ca pana la 0,18% C (punctul J), otelurile prezinta in structura ferita primara delta instabila, chiar si la temperaturi mai mici de 1494 sC, care se transforma la racirea ulterioara in austenita.

Cristalele de austenita rezultate, nu mai un caracter dendritic ci au o forma granulara aproximativ echiaxiala.

Formarea granulelor de austenita din ferita primara delta se numeste "proces de granulare". Structura granulara de austenita care apare la unele oteluri, se formeaza in a II-a etapa a procesului de cristalizare primara, dar nu trebuie confundata cu structura primara care este intotdeauna dendritica.

Cristalele granulare de austenita (grauntii primari de austenita) pot fi in numar egal, sau mai mare cu numarul de dendrite primare din care provin.

Pentru otelurile cu putin carbon, procesul de granulare este pronuntat datorita intersectarii liniei de transformare NJ in diagrama Fe-C.

Pentru otelurile cu un continut de carbon peste 0,18% apar dendrite primare de austenita, care nu mai sufera procesul de granulare.

In cadrul otelurilor cu structura primara feritica, odata cu cresterea continutului de carbon si a vitezei de racire, are loc o crestere a numarului de cristale primare de austenita, obtinute in urma procesului de granulare a dendritelor primare de ferita delta.

Indiferent de procesul de obtinere al austenitei (prin granularea feritei primare delta, sau prin cristalizare primara din lichid), poate avea loc un fenomen de unire a cristalelor prin coalescenta. Acest proces este cu atat mai accentuat, cu cat are loc o mentinere mai indelungata a austenitei in domeniul temperaturilor ridicate. Grauntele primar de austenita are un rol hotarator asupra proprietatilor otelului. Din acest motiv determinarea marimii lui este prevazuta in standarde si caracterizeaza ereditatea otelului.

1.1.5.2. Structura secundara

Structura secundara se formeaza in timpul cristalizarii secundare a grauntilor de austenita, obtinute in urma solidificarii otelului lichid, adica la temperaturi mai joase de Ar3 si Ar1. In cazul aliajelor fara transformari fazice, nu mai are loc procesul de cristalizare secundara, iar structura lor la temperatura ambianta nu se deosebeste de structura de la temperaturile inalte.

Intrucat structura secundara se obtine din structura primara, rezulta ca rolul hotarator in privinta obtinerii proprietatilor mecanice ridicate il detine structura primara. Cu toate acestea nu poate fi neglijat nici rolul structurii secundare asupra comportarii in exploatare a otelurilor.

Constituentii structurii secundare ai otelurilor care se formeaza din austenita, depind de continutul de carbon, de elementele de aliere, de impuritati, de omogenitatea repartizarii acestora in masa austenitei, de tensiunile interne de la nivelul cristalin, si mai cu seama de viteza de racire a austenitei.

Pot fi amintiti urmatorii constituenti structurali secundari din otel: ferita, perlita, cementita secundara, sorbita, troostita, bainita, martensita.

Dupa modul de repartitie si cantitatea acestor constituenti secundari, otelurile pot prezenta structuri intermediare foarte variate, care le confera proprietati mecanice tot atat de diferite.

Cu cat dispersia constituentilor structurali este mai ridicata, iar cristalele sunt mai uniforme si mai fine, rezulta proprietati mecanice mai bune.

Un alt mod in care se poate prezenta aspectul cristalin al unui otel este "structura Widmannstätten" care se obtine datorita neomogenitatii in carbon a austenitei si care apare mai frecvent la otelurile cu continutul de carbon intre 0,18% si 0,51% (corespunzatoare liniei JB din diagrama Fe-C).

Procesul de formare a structurii Widmannstätten (cristale aciculare feritice alaturate cristalelor de perlita) este favorizat de incalzirea si racirea cu viteza mare, prin faptul ca in acest caz austenita cu continut variat de carbon, nu are timpul necesar pentru a se omogeniza prin difuzie.

Efectul de concentrator de tensiuni al feritei aciculare continuta in structura Widmannstätten, reduce in mod accentuat proprietatile mecanice ale otelului (reducerea alungirii, a strictiunii la rupere si mai cu seama a rezilientei).

1.1.5.3. Particularitati ale structurii otelurilor aliate

Majoritatea elementelor de aliere continute in oteluri maresc numarul de graunti primari, micsoreaza tendinta de segregare intercristalina si uniformizeaza structura. Acest efect se datoreste pe de o parte, maririi stabilitatii fazei lichide, deci a gradului de subracire, precum si datorita formarii unor centre de cristalizare (oxizi de siliciu, carburi de Mo, V, Ti, etc.). In schimb nichelul, cromul si in mai mica masura manganul, maresc vascozitatea lichidului si micsoreaza viteza de difuzie a unor elemente din otel, favorizand prin aceasta formarea structurii columnare, a transcristalizarii si a segregatiei intercristaline.

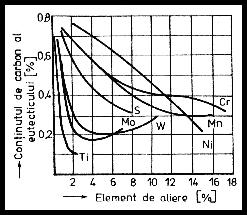

Toate elementele de aliere finiseaza si uniformizeaza structura secundara otelului, ceea ce se poate explica prin marirea stabilitatii austenitei aliate, deci a subracirii ei. De asemenea toate elementele de aliere micsoreaza cantitatea de carbon din perlita (% CS) si modifica in acelasi timp temperatura transformarii eutectoide, ceea ce se observa din fig. 1.40 respectiv fig. 1.41.

Fig.1.41 Influenta elementelor de aliere asupra temperaturii transformarii eutectoide [65]

De asemenea aceste elemente influenteaza si temperatura de transformare martensitica Ms (fig. 1.9).[60]

Se mai poate aminti faptul ca unele elemente de aliere favorizeaza mentinerea structurii austenitice chiar la temperatura ambianta (elementele austenitogene: Mn, Ni, C, N, Cu), iar altele (elementele feritogene: Al, Si, Ti, V, Mo, W, Nb, P, Co, Cr) favorizeaza mentinerea feritei, chiar la temperaturi ridicate. Dar otelurile au intotdeauna si un continut mai mic sau mai mare de carbon, care favorizeaza mentinerea austenite.

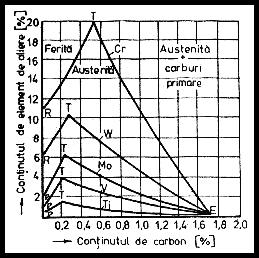

Din fig. 1.42 se observa ca in functie de continutul de carbon si de element de aliere, otelurile pot feritice (in stanga liniei R), austenitice (sub linia RTE) si ledeburitice (in dreapta liniei TE).

Sub aspect structural, un caz particular cu importanta pentru practica il constituie otelurile inalt aliate cu mangan. La aceste oteluri structura obtinuta in urma solidificarii lichidului si a racirii pana la temperatura ambianta, depinde de raportul Mn / C ceea ce se observa din fig. 1.43.

Se observa ca acest raport determina obtinerea diferitilor constituenti structurali in otel, dintre care este preferata austenita.

In industrie din categoria otelurilor inalt aliate cu mangan sunt utilizate otelurile Hadfield (otel austenitic manganos) avand aproximativ 0,9 - 1,4% C si 11,5 - 14,5% Mn. Prin ecruisare austenita se transforma in martensita si se obtine o buna rezistenta la eroziune.

Exista si electrozi, care prin topire formeaza straturi de otel Hadfield, avand structura austenitica ce se ecruiseaza puternic.

Intrucat aceste oteluri au o puternica tendinta de transcristalizare si de formare a carburilor complexe de mangan la limitele cristalelor, prezinta de cele mai multe ori o fragilitate marita.

Inlaturarea fragilitatii se poate realiza prin racirea rapida a metalului topit, sau prin reincalzirea otelului la temperatura de 1050 - 1150 sC, pentru dizolvarea carburilor in austenita, urmata de racirea brusca in apa a piesei (calire de punere in solutie).

Tendinta de transcristalizare poate fi diminuata, daca otelul este bine dezoxidat si daca se adauga un continut de 0,2% Ti.

Fosforul are un efect negativ asupra otelului Hadfield, datorita formarii incluziunilor de (FeO)3·P2O5 sau P2O5·SiO2, la limita cristalelor. Acest efect este favorizat de cresterea continutului de carbon.

In general este de dorit ca raportul Mn / C sa fie cat mai mare, iar continutul de carbon cat mai mic.

Prin aceasta se reduce tendinta de fisurare la sudare a otelurilor de tip Hadfield.

Un alt caz particular sub aspectul structural, il prezinta otelurile aliate cu crom si nichel.

In acest sistem sunt importante pentru practica, otelurile cu 8 - 28% Cr, 4 - 40% Ni, 0,03 - 0,5% C. aceste oteluri mai pot contine siliciu si mangan pana la 2% ca elemente insotitoare, iar ca impuritati sunt admise cantitatile maxime de 0,04% S, sau P.

Pentru imbunatatirea proprietatilor mecanice, precum si a proprietatilor anticorozive, sau refractare, este posibila o aliere suplimentara cu siliciu, sau cu mangan pana la 2,5%, cu molibden, sau cupru pana la 3%, cu vanadiu pana la 1%, cu tantal si niobiu pana la 1%.

Daca continutul de carbon este sub 0,15% otelurile sunt considerate cu putin carbon, iar daca au un continut de 0,15 - 0,50% C sunt considerate ca oteluri cu mult carbon.

Proprietatile mecanice ale acestor oteluri variaza intre limite foarte largi in functie de continutul de carbon, care are limite de variatie destul de restranse (0,02 - 0,50% C).

Otelurile la care este posibila precipitarea intercristalina a carburilor de crom in timpul incalzirilor, in defavoarea cromul dizolvat in solutie solida, se numesc "oteluri nestabilizate" si prezinta susceptibilitate la coroziunea intercristalina.

Otelurile la care nu este posibila formarea carburilor de crom, intrucat carbonul este prins in carburi mai stabile, iar cromul se pastreaza in solutia solida care ramane rezistenta la coroziune, se numesc "oteluri stabilizate".

Stabilizarea otelurilor Cr-Ni se realizeaza cu acele elemente care favorizeaza aparitia carburilor stabile (Ti, Nb, Ta). Intrucat o parte din aceste elemente se oxideaza, sau formeaza compusi (sulfuri, nitruri, etc.) cantitatile de elemente necesare procesului de stabilizare, sunt mai mari decat cele care participa la formarea carburilor, deci depind de continutul in carbon al otelului. Astfel Ti = 5 x (C - 0,03)%, sau Ti = 6 x (C - 0,2)%; Nb = 8 x % C; Ta = 16 x % C.

Principalul factor care determina structura otelurilor Cr-Ni este raportul Cr / Ni.

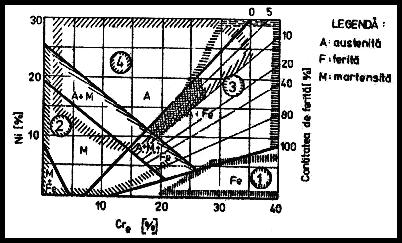

Diagrama in coordonate Cre, Nie denumita diagrama Schaeffler prezentata in fig. 1.44, este la fel de importanta pentru otelurile Cr-Ni dupa cum este de importanta diagrama Fe-Fe3C pentru otelurile carbon.

Prin cromul echivalent (Cre) si nichelul echivalent (Nie) se intelege:

Cre = Cr + Mo + 1,5Si + 0,5Nb

Nie = Ni + 30C + 30N + 0,5Mn.

Dupa cum se observa din diagrama Schaeffler, otelurile Cr-Ni pot prezenta in functie de compozitia chimica diferite structuri, alcatuite din una sau mai multe faze, care se observa orientativ din tabelul 1.3.

Valoarea raportului Cr/Ni |

Structura |

||

|

Dupa solidificare |

Dupa racire lenta la temperatura ambianta |

Dupa racire rapida la temperatura ambianta |

|

|

0,4.0,6 |

Austenita primara stabila |

Austenita primara stabila + carburi |

Austenita primara stabila |

|

0,6.2,5 |

Austenita primara metastabila |

Carburi secundare + structuri intermediare sau ferita |

Austenita primara metastabila |

|

2,5.7 |

Ferita (de la 0-100%) primara + austenita primara metastabila |

Ferita primara + carburi secundare + structuri intermediare sau ferita |

Ferita primara + austenita primara metastabila |

|

peste 7 |

Ferita primara |

Ferita primara + carburi |

Ferita primara |

Structurile obtinute sunt puternic influentate de deformarile plastice suferite de material, de elementele stabilizatoare pe care le contine, de modificatorii structurii primare, de viteza de racire, si mai cu seama de raportul Cre / Nie.

Precizia maxima a diagramei se obtine pentru aliajele de tipul 18/8 obtinute prin solidificare si fara deformare plastica.

Dupa unii autori [37] precizia diagramei se poate imbunatati daca la calcularea Cre si Nie se tine seama si de elementele suplimentare din otel

Cre = Cr + Mo + 2Al + Ti + Nb + W + 0,5Ta + 1,5Si

Nie = Ni + 30C + 30N + 12B + Co + 0,5Mn.

Cantitatea minima de elemente care se iau in consideratie in aceste relatii, in cazul in care acestea nu sunt specificate este de 0,03% C, 0,30% Si, 0,05% N pentru otelurile cu putin crom si 0,10% N pentru otelurile cu continut ridicat de crom [6].

Pentru a se mari precizia de lucru cu aceasta diagrama este indicata figurarea valorilor Cre minim, Nie minim, Cre maxim, Nie maxim, in cazul unui anumit aliaj. Rezulta ca aliajul respectiv nu va mai fi figurat in diagrama printr-un singur punct, ci printr-un dreptunghi.

Tot pentru marirea preciziei acestei diagrame, in urma cercetarilor experimentale s-a constatat ca pot fi delimitate patru domenii, care sunt prezentate cu un contur hasurat in mod diferit, corespunzator hasurului din jurul cifrei de notatie a domeniului. Astfel se pot distinge domeniile in care se pot incadra urmatoarele structuri:

- Domeniul 1. - structura feritica (la oteluri cu continut mare de Cr si continut redus de C). La temperaturi mari peste 1150sC otelurile feritice corespunzatoare domeniului 1 sunt sensibile la cresterea cristalelor. Se pare ca adaosurile de azot impiedica cresterea cristalelor la aceste oteluri. La otelurile avand peste 20% Cr, mentinute intre 703 - 1033 K este favorizata aparitia fazei sigma. Aparitia ei mai este favorizata de ecruisarea otelului precum si de unele elemente stabilizante, sau de aliere (Al, Ti, Nb, V, Mo, Si, Mn). Faza sigma provoaca o accentuata fragilitate a otelului.

Inlaturarea acestei fragilitati se poate realiza prin recoacere la 1323 K, prin care faza sigma este dizolvata in solutia solida. Impiedicarea precipitarii ulterioare a fazei sigma se poate realiza printr-o racire rapida a aliajului (calire in apa pentru punere in solutie).

- Domeniul 2. - Structura martensito-feritica sau martensito-austenitica.

Aliajelor care se situeaza in acest domeniu le este caracteristica sensibilitatea la calire prin formarea martensitei, care da fragilitate la rece (la temperaturi sub 400 sC). Structura mai poate fi si martensito-feritica foarte rezistenta la uzura si utilizata la incarcarile dure.

Structura martensito-austenitica se poate obtine la sudarea otelurilor nealiate cu electrozi de tipul 18/8. Un caz particular il constituie otelurile autocalibile cu 5 - 12 Cr si sub 0,15% C avand structura martensitica omogena. Comportarea lor la sudare poate fi imbunatatita prin adaosurile de Ti sau Nb (pana la 0,2%), care formeaza carburi stabile.

- Domeniul 3. - Structura austenito-feritica este destul de des utilizata in practica cu conditia ca ferita sa se formeze in cantitati limitate (piesele turnate pot contine pana la 2 - 8% ferita, iar sudurile pana la 10% ferita reprezentata prin zona hasurata dublu in fig. 1.44). Depasirea acestor limite favorizeaza aparitia fazei sigma si a fragilitatii aliajului (fenomenul e accelerat in intervalul de temperatura 773 - 1173 K, precum si de incalzirile succesive care se produc la sudarea in straturi suprapuse a otelurilor Cr-Ni).

Existenta cantitatilor reduse de ferita in aceste oteluri este dorita, intrucat ferita si unele impuritati situate la limita cristalelor, impiedica cresterea acestora, sau fisurarea lor la cald.

De asemenea rezistenta mecanica si rezistenta la coroziune intercristalina este imbunatatita de existenta cantitatilor reduse de ferita.

Mentinerea indelungata in intervalul 9731073 K a otelurilor Cr-Ni cu un continut chiar sub 8% Ni si sub 0,1% C, poate favoriza aparitia feritei delta, dar si aparitia fazei sigma.

Continutul relativ redus de nichel al otelurilor cu austenita metastabila, in comparatie cu cel al otelurilor austenitice stabile, determina si un pret de cost mai redus al acestora, fapt pentru care otelurile de tipul 18/8 au o larga utilizare.

- Domeniul 4. - Structura austenitica stabila are o tenacitate ridicata, dar o rezistenta mecanica destul de redusa. Tendinta de crestere a cristalelor se manifesta doar peste 1523 K, de la care creste sensibilitatea la fisurare la cald. Prezenta feritei, chiar si in proportie de 35% determina marirea pronuntata a vitezei de fluaj si micsorarea brusca a rezistentei de durata la cald.

"Otelurile nestabilizate", avand structura austenitica stabila, sunt rezistente la coroziune la rece.

"Otelurile stabilizate", avand structura austenitica stabila, sunt rezistente si la coroziune, sau la oxidare la cald.

In general otelurile austenitice rezistente la cald, contin si diferite elemente care dau durificare (P.H.) prin precipitare dispersa (Mo, W, Nb, Ti, V, Al).

Intrucat structura austenitica primara nu sufera transformari structurale ulterioare, este necesara impiedicarea transcristalizarii printr-o viteza de racire favorabila si prin inocularea germenilor de cristalizare (modificarea).

Cantitatea de modificatori si de elemente pentru durificare dispersa (P.H.) nu trebuie sa depaseasca anumite limite, pentru a nu apare ferita delta care scade rezistenta la fluaj.

Cu cat continutul de nichel este mai mare, pot fi adaptate mai multe elemente durificante si se obtine o rezistenta mai mare a aliajului, dar cu atat acesta este mai scump.

Existenta domeniilor amintite care se observa ca au si zone suprapuse, este influentata nu numai de raportul Cr / Ni, ci si de factori dinamici care intervin in timpul prelucrarilor, sau a sudarii otelurilor Cr-Ni. Deci diagrama Schaeffler poate da numai indicatii informative (de exemplu: determinarea continutului de ferita din domeniul 3 se face cu o precizie de 4% ferita). In situatiile in care este necesara o precizie mai mare, este necesara verificarea experimentala a rezultatelor sau utilizarea diagramei De Long. Chiar si cu aceste neajunsuri, diagrama Schaeffler prezinta o importanta deosebita in cazul sudarii otelurilor Cr-Ni.

In literatura de specialitate sunt date nenumarate marci de oteluri Cr-Ni, care pot fi imbinate prin sudare [32], [65], [61] si care pot fi situate in aceste diagrame.

1.1.6. Incluziuni si gaze

Atat structura primara si cea secundara a otelurilor este puternic influentata de cantitatea si modul de repartizare a incluziunilor nemetalice si de continutul de gaze.

Sub aspectul cristalizarii poate fi amintita actiunea hidrogenului care intensifica procesul de segregatie dendritica si de transcristalizare si care micsoreaza difuzia. Tot din acest motiv hidrogenul favorizeaza aparitia structurii Widmänstatten. Un alt efect nedorit provocat de hidrogen este aparitia fisurilor din otel, cunoscute sub denumirea de fulgi (in lingourile de otel), sau de ochi de peste (in suduri). Cantitatea de hidrogen continuta de 100 g otel solidificat poate fi cuprinsa intre 1 si 8 cm3.

Azotul cu toate ca are o actiune de finisare a structurii primare, precum si de favorizare a germinarii perlitei din austenita, nu este dorit in oteluri, dar mai cu seama in suduri, deoarece micsoreaza sensibil rezilienta, alungirea si strictiunea la rupere. Cantitatea de azot cuprinsa in otel este dizolvata in cea mai mare parte in austenita sau ferita, sau se mai poate intalni si sub forma de incluziuni (nitruri fragile la limita cristalelor).

Incluziunile nemetalice din oteluri pot fi de natura exogena sau endogena.

Incluziunile exogene apar ca urmare a actiunilor mecanice prin care particule din exterior sunt antrenate in lichid, unde raman prinse dupa solidificare. Dimensiunile lor sunt variate si in general sunt mari, pana la ordinul milimetrilor.

Incluziunile endogene provin din insasi masa metalului si sunt compuse din sulfuri (majoritatea incluziunilor) oxizi, nitruri, fosfuri, carburi, si compusi intermetalici (la oteluri inalt aliate). Aceste incluziuni rezulta din reactiile metalurgice care au loc de la solidificare si pana la racirea otelului, iar dimensiunile lor sunt mici

(10-1010-6 m).

Sub aspect metalurgic incluziunile endogene prezinta o influenta semnificativa asupra structurii, respectiv a proprietatilor otelurilor, motiv pentru care, in continuare, se vor efectua unele precizari.

Incluziunile endogene se pot forma in diferite etape ale procesului de racire a otelului topit:

- In domeniul superior liniei lichidus pot apare incluziuni endogene a caror temperatura de topire este mai mare decat temperatura de topire a otelului. Forma lor este sferica si fiind mai greu fuzibile decat otelul, devin centre de cristalizare a noilor cristale, deci sunt incluse in interiorul structurii primare. In cazul in care e posibila coalescenta lor, se intalnesc incluziuni endogene de acest tip, avand dimensiuni spre limita superioara. Mai este posibil ca aceste incluziuni endogene greu fuzibile, de forma sferica, sa ramana la limita dendritelor.

- In domeniul cuprins intre linia lichidus si solidus se pot forma incluziuni endogene ca urmare a micsorarii bruste a solubilitatii unor elemente in aliajul solidificat (sulf, oxigen, azot, aluminiu), care formeaza compusi chimici cu fierul, sau impreuna cu alte elemente.

Frontul de cristalizare deplaseaza acesti compusi catre limitele dendritelor primare. In aceasta perioada mai are loc si fenomenul de segregatie interdendritica, la care ultimele portiuni de faza lichida contin o concentratie mai mare a unor elemente (de ex.: Mn, Ni, Cr, Si) care formeaza compusi chimici cu azotul si oxigenul, dispusi la limita dendritelor.

- In domeniul cuprins sub linia solidus procesul de aparitie a incluziunilor endogene continua.

Odata cu racirea aliajului scade solubilitatea unor elemente in solutia solida si la limita cristalelor apar compusi chimici secundari (din faza solida). Acest tip de incluziuni nemetalice endogene denumite "incluziuni intergranulare" au influenta cea mai daunatoare asupra calitatii otelurilor. Spre exemplu incluziunile primare de sulfuri de fier (aflate intre ramurile dendritelor) nu sunt atat de periculoase ca si sulfurile de fier secundare, care imbraca cristalele sub forma de pelicule mai mult, sau mai putin continue.

La fel

de periculoase sunt pentru oteluri si incluziunile de nitruri de

aluminiu, precum si segregatiile intercristaline a unor elemente

active superficial (C, Si,

Prin examinarea microscopica, cu sau fara atac metalografic, se pot observa incluziunile, cantitatea, forma si marimea lor, si se pot trage concluzii privind momentul aparitiei lor.

1.1.7. Metode de influentare a procesului de cristalizare

Comportarea superioara a otelurilor se poate obtine daca sunt indeplinite unele conditii in timpul procesului de racire si solidificare a metalului topit.

Conditia esentiala este reducerea la minimum a impuritatilor, incluziunilor si gazelor din lichid. Chiar in conditiile speciale de elaborare in vid, retopire sub baie de zgura topita, etc., in oteluri tot mai raman cantitati reduse de elemente nedorite. Cu cat este mai extinsa dispersarea acestor elemente in intreaga masa a otelului, iar formarea precipitatelor la limita cristalelor este oprita, cu atat influenta lor este mai redusa.