Proiectarea unor echipamente de fabricatie.

Datele necesare proiectarii dispozitivelor .

1.1. Stadiul de prelucrare a piesei.

Piesa finala se pbtine prin prelucrari in mai multe operatii. Pentru operatia la care se proiecteaza dispozitivul piesa este intr un anumit stadiu de prelucrare.

1.2. Elementele operatiei pentru care se proiecteaza dispozitivul

Elementele operatiei care trebuiesc cunoscute pentru proiectarea dispozitivului sunt : fazele operatiei, masina unealta utilizata, sculele utilizate, regimul de aschiere, fortele de aschiere.

Fazele operatiei sunt :

gaurire la Ø14

Indexare

gaurire la Ø14

indexare

gaurire la Ø14

indexare

Operatia se realizeaza intr-o singura faza.

Masina - unealta.

Prelucrarea se realizeaza pe o masina de gaurit G 25 cu urmatoarele caracteristici:

|

Cursa maxima a axului principal, mm | |

|

Conul axului principal |

Morse nr. 4 |

|

Distanta intre axul burghiului si coloana , mm | |

|

Distanta max. intre masa si partea frontala a axului principal, mm | |

|

Distanta max. dintre placa de baza si partea frontala a axului , mm | |

|

Suprafata mesei, mm |

425x530 |

|

Numarul de canale si dimensiunea acestora |

3 canale paralele T12 STAS 1385 :1995 |

|

Suprafata placii de baza, mm |

560x560 |

|

Nr. de canale pe placa |

2 canale T18, STAS 1385 :1995 |

|

Gama de turatii rot/min | |

|

Gama de avansuri mm/rot | |

|

Puterea motorului principal kw |

Scula utilizata :

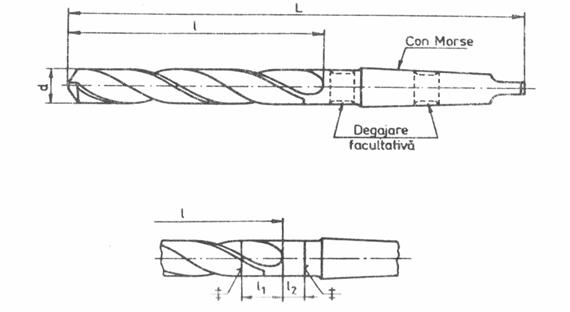

Pentru prelucrarea data se poate utiliza un burghiu elicoidal cu coada conica tip NMD STAS 575 - 80 cu urmatoarele dimensuni :

- diametrul burghiului : d = 14 mm ;

- lungimea partii active : l = 108 mm ;

- lungimea totala : L = 189 mm ;

- con Morse 1.

Scula este realizata din otel rapid Rp3.

Parametrii geometrici principali ai partii aschietoare a burghiului elicoidal sunt:

- unghiul la varf : 2 = 120° ;

- unghiul de asezare : = 14° ;

- unghiul de degajare: = 20° ;

Durabilitatea recomandata este : T = 20 min.

Regimul de aschiere.

Regimul de aschiere pentru fiecare faza a operatiei se alege din normative sau se calculeaza. Parametrii regimului de aschiere care trebuiesc stabiliti sunt : adancimea de aschiere, avansul si viteza de aschiere.

Adancimea de aschiere la gaurire :

![]()

![]() t = 7 [mm]

t = 7 [mm]

Avansul de aschiere :

S = KsCsD0.6 [mm/rot]

In care:

- Ks este coeficientul de corectie ; Ks = 0.85

Cs coeficientul de avans; Cs= 0.038

D diametrul burghiului ; D =14 [mm]

![]()

![]() s = 0.157

s = 0.157

Din gama de avansuri a masinii de gaurit G 25 se alege avansul

S = 0.19 [mm/rot].

Viteza de aschiere se determina cu ajutorul relatiei :

![]()

![]()

![]() v = 10.3243

[m/min]

v = 10.3243

[m/min]

unde

Cv = 5

Zv = 0.4

m = 0.2

Yv = 0.7

KTV = 1

KLV = 0.6

KSV = 0.8

KMV = 1

Iar KVP = KMV KTV KLV KSV ![]() KVP

= 0.48

KVP

= 0.48

Se calculeaza turatia sculei :

![]()

![]() n = 234073 [rot/min]

n = 234073 [rot/min]

Din gama de turatii a masinii - unelte adopt turatia n = 224 [rot/min] si se calculeaza viteza reala de aschiere:

![]()

![]() vr = 9.85 [m/min]

vr = 9.85 [m/min]

Forta axiala, momentul si puterea de aschiere.

Relatii de calcul si valorile corespunzatoare sunt :

- pentru forta de aschiere :

![]()

![]() Fax =3293.97

[N]

Fax =3293.97

[N] ![]() Fax =329.397

[daN]

Fax =329.397

[daN]

unde

HB = 207

XF = 1.07

YF = 0.72

KF = 1 KF = KaF KχF KηF

- pentru momentul de aschiere :

![]()

![]() Mas = 1513.83[Nmm]

Mas = 1513.83[Nmm]

![]() Mas = 151.383 [daNmm]

Mas = 151.383 [daNmm]

unde :

CF = 630

XM = 1.71

YM = 0.84

CM = 67

- pentru puterea necesara gauririi:

![]()

![]() P = 34.77 [W]

P = 34.77 [W] ![]() P = 0.3477 [KW]

P = 0.3477 [KW]

P [KW] < PMU [KW]

2. Stabilirea sistemului bazelor de orientare a piesei in dispozitiv.

2.1. Schita operatiei

Schita operatiei se obtine plecand de la desenul de executie avand in vedere :

pozitia piesei pe masina - unealta de prelucrat ;

pozitia muncitorului fata de masina - unealta in care acesta opereaza cu dispozitivul.

Avand in vedere ca burghiul de gaurit lucreaza pe verticala, ca piesa se prinde de masa masinii si ca muncitorul in timpul lucrului sta in fata masinii de gaurit, piesa se vede in pozitia in care muncitorul lucreaza.

1.2. Stabilirea cotelor de realizat pe piesa la prelucrare si a sistemului bazelor de cotare

Pentru a stabili varianta optima de orientare trebuie sa se stabileasca cotele care determina pozitia suprefetei de prelucrat pe piese si deci si bazele de cotare corespunzatoare, precum si precizia care se cere acestora.

In afara cotelor nominale care determina pozitia suprafetei de prelucrat

pe piesa trebuie sa se stabileasca si abaterile impuse acestor cote pentru a sti ce precizie trebuie sa se realizeze la prelucrare.

Abaterile pentru cotele de precizie mai ridicata sunt trecute pe desenul de executie si se extrag din acest desen. Pentru cotele libere (netolerate) abaterile se stabilesc dupa STAS 2300-88 (SR EN 22768-1:1995).

Cotele care determina pozitia alezajului de prelucrat Ø14, bazele corespunzatoare, suprafetele care le determina si abaterile maxime admise la cotele respective sunt trecute in tabelul 2.

Tabelul : 2

|

Cote care determina pozitia alezajului pe piesa (cote care tb. reali- zate la prelucrare |

Cote trecute pe desen sau rezulta prin pozitia particulara a piesei. |

Bazele de cotare |

Suprafetele care le determina |

abaterile maxime admise la cote |

Abaterile sunt Trecutepe desen Sau sunt alese Conform STAS 2300-88 |

|

|

Realizata de pozitia particulara |

Axa supra- fetei conice interioare A |

A |

STAS 2300-88 |

|

|

|

Realizata de Pozitia particulara |

Plan determi- nat de suprafata B |

B |

STAS 2300-88 |

2.3. Stabilirea sistemului bazelor de orientare a piesei la prelucrare si a elementelor de orientare .

In sistemul bazelor de orientare se determina la prelucrare pozitia suprafetei de prelucrat. Acest sistem se materializeaza prin elemente de orientare care vin in contact cu suprafetele de orientare ale semifabricatului.

Daca pentru o operatie data sistemul bazelor de cotare este unic, sistemul bazelor de orientare poate fi ales in mai multe variante, prin aceea ca bazele de orientare pot sau nu sa coincida cu cele de cotare sau ca o baza de orientare poate fi materializata cu diverse elemente de orientare.

Conform schitei semifabricatului baza de orientare (suprafata A) este diferita de baza de cotare (suprafata B), rezultand urmatoarele variante de orientare :

Variantele de orientare sunt: V1(1,2), V2(2,4), V3(2,3,).

Tabelul :2

|

Bazele de orientare |

Elemente de orientare utilizate |

Simbolul elementelor de orientare |

|

Suprafata conica interioara A |

Varfuri simple de centrare |

|

|

Suprafata B |

Placute de reazem plane |

|

|

Suprafata cilindrica exterioara |

Bucsa autocentranta |

|

|

Suprafata cilindrica exterioara |

Dorn cilindric scurt |

|

Variante de orientare si fixare a semifabricatului.

2.4. Calculul

erorilor maxime admise la orienatre

2.4. Calculul

erorilor maxime admise la orienatre

Eroarea maxima admisa la orientarea unui semifabricat in dispozitiv este data de relatia:

ead(d) = Tp(d) - (Td(d) +w(d) ) [mm].

ead(d) este eroarea de orientare maxima admisa la cota d, in mm;

Tp(d) - toleranta piesei la cota d, de realizat la prelucrare, in mm;

Td(d) - toleranta la cota functionala a dispozitivului, corespunzatoare cotei d a piesei, in mm;

w(d) - precizia medie economica pentru diverse procedee de prelucrare la cota d, corespunzatoare procedeului utilizat.

Tolerantele la cotele functionale ale dispozitivelor folosite la prelucrarea pe masini-unelte se stabilesc procentual din tolerantele care trebuiesc realizate la cotele corespunzatoare ale pieselor, folosind relatia:

Td(d) =![]() Tp(d) [mm].

Tp(d) [mm].

ead(concentricitate) = Tp(c) - (Td(c) +w(c) ) = 0,2 - (0,05 + 0,002) = 0,148 [mm].

Td(c)

=![]() Tp(c) =

Tp(c) = ![]() x 0,2 = 0,05.

x 0,2 = 0,05.

Tp(c) =0.2

w(c) = 0,002 [mm], din tabelul 2.11 [2].

ead(perp.) = Tp(p) - (Td(p) +w(p) ) = 1,8 - (0,45 + 0,002) = 1,348[mm].

Td(p) =![]() x Tp(p) =

x Tp(p) = ![]() x 1,8 = 0,45.

x 1,8 = 0,45.

Td(p)

ad

ad┴

2.5. Calculul erorilor de orientare la prelucrare

V1 : [1] [2]

![]()

εc = 0 (j = 0 ; BO ≡ BC) ;

ε┴ = 0 (BO ≡ BC) ;

V2 [2] [4]

ε┴ = 0.2 (BO ≡ BC)

![]()

j = Dbmax - dpmin

V3 [2] [3]

Εc = 0.2 (j = 0 ; BO ≡ BC) ;

ε┴ = 0.2 (BO ≡ BC) ;

|

Varianta de orientare |

Erori de orientare la cotele de realizat |

Erori admisibile la cotele de realizat |

DA/NU |

||

|

|

|

||||

|

DA |

|||||

|

NU |

|||||

|

|

NU |

||||

2.6. Alegerea variantei optime de orientare.

Aleg varianta optima 1, cu utilizarea a trei cepi de sprijin si a unui bolt de centrare.

Stabilirea fixarii piesei.

Marimea fortelor de fixare a semifabricatelor in dispozitiv se calculeaza in ipoteza ca semifabricatul este simplu rezemat pe elementele de orientare ale dispozitivului. In acest caz forta de fixare rezulta din conditia de pastrare a echilibrului semifabricatului pe reazeme, considerand ca atat fortele de fixare cat si celelalte forte care actioneaza asupra acestuia sunt niste vectori.

Calculul fortei de strangere necesara

Pentru a calcula marimea fortei de fixare se analizeaza, pe rand, efectul momentului si a fortei de aschiere asupra pastrarii echilibrului semifabricatului pe reazeme.

Analizand

efectul fortei si momentului asupra piesei se ajunge la concluzia

ca acestea sunt preluate de elementele de orientare rezultand ca nu

ar fi necesara strangerea piesei. Aceasta concluzie este

valabila daca atat forta cat si momentul ar fi constante.

In realitate momentul, de exemplu, este creat de cele doua forte care

apar pe cele doua taisuri ale burghiului. Aceste forte nu

sunt egale fapt ce face ca piesa sa fie deplasata la fiecare

rotatie a burghiului. Diferenta intre cele doua forte poate

fi apreciata la maxim ![]() din

forta.

din

forta.

Fortele corespunzatoare momentului sunt:

![]() [daN].

[daN].

In cazul cel mai defavorabil diferenta intre cele doua forte Fm se preia prin frecare pe suprafata frontala, incat se poate scrie:

![]() .

.

![]() .

.

μ - este coeficient de frecare;

K - coeficient de siguranta ( se alege din tabele in functie de tipul prelucrarii).

Fm Fm

![]()

![]()

![]()

![]()

4. Varianta optima de orientare si fixare.

5. Proiectarea asamblului dispozitivului.

5.1. Proiectarea reazemelor.

Reazemele principale fixe se construiesc sub forma unor cepi sau placute de reazem, care se preseaza sau se fixeaza cu suruburi in corpul dispozitivului, ceea ce face ca distanta de la fetele de lucru la corpul dispozitivului sa ramana constanta.

Pentru sprijinirea pe suprafetele semifabricatelor pe baze brute (turnate, forjate), sau pentru sprijinirea pe suprafete prelucrate a unor semifabricate de dimensiuni relativ mici, se folosesc cepi de reazem. Fetele de lucru ale cepurilor se construiesc in functie de rugozitatea bazelor. Astfel, pentru suprafetele netede (prelucrate), se executa cepuri cu fata de lucru plana, iar pentru suprafetele neprelucrate -cepuri cu fata de lucru sferica sau zimtata. Avand in vedere dificultatile ce se ivesc la indepartarea aschiilor marunte care se depun intre zimti, se recomanda plasarea cepurilor cu fetele zimtate numai pe peretii laterali si superiori ai corpului dispozitivului. Sprijinirea semifabricatelor pe fete zimtate mareste stabilitatea acestora in timpul prelucrarii si necesita forte de strangere mai mici.

Cep de sprijin.

Asamblarea cepurilor se realizeaza cu ajutorul cozilor care se preseaza in locasurile executate in corpul dispozitivelor. Pentru a usura prelucrarea si presarea cepurilor si in special pentru a permite inlocuire usoara a lor dupa uzura, gaurile se executa strapunse. Daca dupa asamblare nu se pot rectifica simultan fetele de lucru ale cepurilor plasate pe aceeasi baza, atunci cota H ( inaltimea capului) se va executa cu tolerante pentru arbore in clasa a - 2-a de precizie, dupa ajustaj alunecator.

1.1 Fig.1

|

D |

d |

c |

L |

H |

|

52 |

Cepurile se executa la H cu abateri in campul h12

Notare: Cep H (h6) x D

Material: OSC 8 pentru D≤12; OLC 15 D>12 cementat pe 0.8-1.2 mm si

calit la 55-60 HRC

Bolt de centrare

Adopt bolt de centrare. Degajarile realizate pe suprafata de reazem limiteaza contactul cu piesa si indeparteaza pericolul ca aschiilecare patrund intre alezajele gaurilor si capetele suruburilor sa ajunga in contact cu suprafata piesei.

Fig. 2

5.2. Calculul fortei de strangere realizata.

![]()

![]()

![]()

5.3. Proiectarea sistemului de fixare a piesei.

Aleg mecanism cu piulita si saiba detasabila de dimensiuni mari. Prin alezaj are loc scoaterea saibei peste piulita.

Fig. 5

Fig. 5

5.4. Proiectarea celorlalte elemente din structura dispozitivului: corp, elemente de legatura cu masina unealta, elemente de ghidare a sculei, etc.

Corpurile dispozitivelor sunt partile cele mai importante deoarece ele trebuie sa preia toate fortele de strangere si prelucrare, ele trebuie sa indeplineasca mai multe cerinte pentru a asigura rolul functional printre care: trebuie sa fie usoare dar suficient de rezistente si rigide, trebuie sa permita evacuarea usoara a aschiilor si introducere usoara a semifabricatului fara pericol de accidentare de aceea trebuie evitate pragurile, adanciturile si muchiile ascutite.

Corpurile se pot fabrica prin mai multe procedee astfel avem: corpuri turnate, corpuri sudate, corpuri asamblate cu suruburi si stifturi, corpuri mixte. Constructia corpului din elemente asamblate prezinta cea mai slaba rigiditate, motiv pentru care se utilizeaza numai in cazul unor corpuri simple formate din cateva elemente.

Uneori, cand corpurile au dimensiuni relativ mici, este mai economic ca acestea sa se fabrice dintr-o bucata din materiale forjate sau chiar laminate. Aceste constructii asigura o precizie mai buna decat variantele sudate, prin eliminarea deformatiilor cauzate de sudura si prin aceea ca au mai putin cote in lanturile de dimensiuni.

Elementele de asamblare

Partile componente ale dispozitivului se asambleaza intre ele, cu elemente de asamblare.

Asamblarea demontabila ofera posibilitate prelucrarii individuale a tuturor elementelor componente ale dispozitivului si demontarii lor in cazuri de necesitate, fara deteriorare.

Dezavantajul consta in volumul mare de prelucrari si in rigiditatea uneori scazuta a dispozitivului.

Elementele principale de asamblare sunt: suruburi, piulite, stifturi cilindrice si conice, stifturi normalizate, saibe, pene, etc. Elementele sunt in general standardizate si normalizate, incat proiectantului ii revine sarcina de a alege din norme pe cele care se preteaza mai bine scopului urmarit. Dimensiunile elementelor de asamblare se aleg, in general constructiv, uneori fiind insa necesara o verificare la solicitarile la care sunt supuse.

Suruburile ca elemente de asamblare demontabile in constructia dispozitivelor sunt cele executate conform STAS 5144 - 70 cu cap cilindric inecat. Gaurile si lacasurile acestor suruburi se dimensioneaza si tolereaza conform STAS 5783 - 72. Suruburile cu cap hexagonal se utilizeaza mai rar, totusi, la asamblarea elementelor unor dispozitive mari, grele, la care trebuie sa se faca o strangere foarte puternica, se folosesc suruburi STAS 4272 - 70 si 6220 - 69. Lungimile de insurubare se aleg in functie de diametrul filetului si de natura materialului piesei. Astfel pentru oteluri se alege l = (1,2 . 1,5)d; fonta l = (1,7 . 2)d; aliaje neferoase l = (2 . 2,2)d.

Stifturile cilindrice si conice se folosesc pentru pozitionarea elementelor dispozitivului in plan perpendicular pe axa stifturilor. Gaurile pentru stifturi se tolereaza in H7, iar pentru o asamblare corecta se indica toleranta de pozitie la perpendicularitate de 0,01 [mm]. In constructia dispozitivelor se folosesc stifturi cilindrice forma "A" STAS 1599 - 79 care sunt tolerate in campul m6.

Stifturile se folosesc pentru asigurarea pozitiei reciproce intre doua elemente ale dispozitivului. Se folosesc intotdeauna doua stifturi.

Suruburile se folosesc pentru fixarea a doua sau mai multe elemente a unui dispozitiv in pozitia in care au fost centrate.

Se va folosi un dispozitiv format din elemente asamblate.

Elementele de legatura a dispozitivului cu masina-unealta

Elementele de legatura ale dispozitivului cu masina unealta sunt urechile.

Pentru fixarea dispozitivului pe masa masinii unelte se folosesc suruburi pentru canale T. Acestea se introduc in urechile prevazute in placa de baza a dispozitivului.

Conform STAS 1386-70 se aleg urmatoarele dimensiuni:

|

a |

B1 |

b1 |

b2 |

d(m) |

D |

K |

D2 |

m |

S |

b3 |

b4 |

l |

|||

|

min |

max |

min |

max |

min |

max |

||||||||||

Elemente de ghidare a sculei

Bucsa de ghidare rapid schimbabila

Bucsele de ghidare folosite la rigidizarea sculelor de gaurit si la pozitionarea axelor sculelor in raport cu cele ale gaurilor din piese sunt, in general, standardizate si pot fi fixe sau detasabile. Bucsele fixe se impart in cilindrice, conice, sau detasabile. Bucsele cilindrice fara guler sunt presate in corpul dispozitivului si se folosesc la dispozitivele la care nu se cer schimbari frecvente ale bucsei. Acestea sunt standardizate. Bucsele conice nu prezinta pericolul depresarii cu placa port bucse. Bucsele cilindrice fixe cu guler STAS 1228/2-75, se utilizeaza cand grosimea placii de ghidare este mica sau cand bucsa trebuie sa serveasca si ca opritor pentru scula. Bucsele fixe fara guler pot servii si ca bucse de baza pentru montarea bucselor de ghidare schimbabile, pentru a evita uzura premature a corpului dispozitivului.

Bucsele cilindrice cu guler sunt detasabile si se pot inlocui usor dupa ce se uzeaza. Asigurarea impotriva ridicarii din placa port-bucsa se face printr-un surub. Dupa forma locasului din capul bucselor, aceste pot fi schimbabile sau rapid schimbabile caz in care prin rotire invers rotirii burghiului bucsa poate fi scoasa pe directie axiala.

Bucsa rapid schimbabila

Dimensiunile STAS sunt:

|

d |

d1 |

d2 |

d3 |

d4 |

b |

l1 |

l2 |

l3 |

l4 |

l5 |

h |

h1 |

l |

f |

r |

r1 |

Tabel 4.80 [8]

Montajul bucselor schimbabile se face conform STAS 1228/3-75.

|

|

|

Montajul bucsei rapid schimbabile |

Placa port-bucsa.

Placile port-bucse sunt elemente caracteristice ale dispozitivelor de gaurit, in care se introduc bucsele de ghidare. Dupa cum placile se leaga cu corpul dispozitivului se recunosc: fixe, articulate sau rabatabile, amovibile, suspendate si ridicabile.

Am utilizat placa port bucsa rabatabila care permite introducerea piesei in dispozitiv pe directie verticala.

1 - bucsa rapid schimbabila;

2 - bucsa de uzura;

3 - surub de blocare;

4 - placa rabatabila;

5 - bolt;

6 - opritor;

7 - surub M6;

8 - arc tractiune;

9 - cep reglabil.

Elemente de asamblare

|

|

|

Surub M8 |

|

d |

Pozitia si dimensiunile gaurii filetate pentru suruburi de fixare |

Surub de fixare |

Dimensiunile bucsei fixe fara guler STAS 1228/1-75 |

|||||

|

Peste |

Pana la |

l 2 H13 |

d7 H13 |

l8 |

Filet |

d1 |

d2 |

l1 |

|

M8 | ||||||||

|

d5 Filet |

D h13 |

l6 H13 |

l7 |

h2 |

d6 H13 |

n |

t |

Elementele de asamblare sunt folosite la:

8xM6 folosite la :asamblarea opritorului si clichetului, asamblarea corpurilor dispozitivului, asamblarea boltului.

4xM8 asamblarea placii de baza

2 stifturi STAS 1599-80 asamblare placa de baza in corpul dispozitivului si asamblare indexorului

Motorul hidraulic.

Elementele componente ale unui motor rotativ cu membrana cu fixare pe capacul din fata sunt: D = 90 [mm]; D1 = 145 [mm]; D2 = 102 [mm];D3 = 27 [mm]; d = 10 [mm]; d1 = 48 [mm].

Presiunea maxima admisibila a aerului in camera : 10 daN / cm2.

Se verifica etanseitatea cu aer comprimat la 10 daN / cm2 si functionarea la 4 daN / cm2.

Celelalte elemente ale dispozitivului sunt prezentate in desenele de executie.

Fig. 6

5.5. Cotarea ansamblului dispozitivului.

5.6. Alegerea materialelor pentru elementele dispozitivului.

Tabelul 1

|

Grupa de elemente |

Materiale |

Tratamente |

Utilizare |

|

Elemente de orientare |

OLC 45 |

Cementare0,8-1,2 [mm] Calit 55-60 HRC |

Cep Bolt |

|

Elemente de ghidare a sculelor |

OLC 45 |

Calit 55-60 HRC |

Bucsa de ghidare a burghiului |

|

Elemente de stangere |

OLC 45 |

Cementare0,8-1,2 [mm] Calit 55-60 HRC |

Tija |

|

Corpul dispozitivului |

OL37 |

Detensionat |

Corp |

|

Elemente de asamblare |

OL 60 OLC 45 |

Imbunatatit |

Stifturi Suruburi |

5.7. Modului de lucru al dispozitivului.

Pentru prelucrarea gaurilor se parcurg urmatoarele etape:

se rabate placa suport a bucsei de ghidare;

se aseaza piesa pe bolt si se orienteaza pe cep;

se introduce aer comprimat prin stut, aer cu ajutorul caruia se trage tija realizand astfel strangerea;

se prelucreaza piesa

se rabate placa suport a bucselor de ghidare;

se indexeaza dispozitivul cu cate 120s pana se executa cele trei gauri ;

se introduce aer comprimat prin celalalt stut si se desprinde piesa;

se reia ciclul pentru fiecare piesa.

Pentru realizarea unei alte piese se reiau operatiile prezentate mai sus.

5.8. Masuri de protectie la utilizarea dispozitivului.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |