Masini vibratoare

REZUMAT

Obiectul prezentei lucrari de diploma este proiectarea unui transportor vibrant avand debitul de 20m3/h destinat vehicularii sodei calcinate fierbinti rezultate in urma procesului tehnologic de calcinare de la fabricile de produse sodice. Vehicularea materialelor fierbinti si agresive fizic sau chimic presupune proiectarea unor utilaje de transport specifice acestor conditii.

In urma consultarii materialului bibliografic constand in special din carti, reviste si studii de specialitate precum si din consultarea prospectelor unor firme cu experienta in domeniu

s-au conturat o serie de solutii constructive care sa raspunda cerintelor din tema.In cadrul actiunii de documentare s-au analizat si o serie de proiecte

In capitolele 2 si 3 s-a facut o analiza detaliata privind stadiul in domeniul temei precum si o analiza a diverselor solutii utilizate pentru realizarea unor utilaje similare. O parte din aceste solutii au fost adoptate cu unele modificari.

In capitolul 4 s-au efectuat calcule tehnologice de stabilire a productivitatii utilajului, calcule de stabilire a principalilor parametrii de functionare si calculele de dimensionare pentru transmisiile mecanice incorporate in utilaj.

In capitolul 5 este descrisa componenta utilajului, precum si principalele cerinte ce trebuie respectate in timpul executieisi exploatarii utilajului.

In capitolul 6 s-a facut o analiza a eficientei economice la furnizor si utilizator.

Capitolul 7 este consacrat masurilor de protectie a muncii care trebuie respectate la exploatarea utilajului.

S-au executat desenul de ansamblu al utilajului in varianta realizata, precum si desenele pentru principalele subansamble si repere componente

Solutia adoptata privind realizarea transportorului vibrant in varianta monomasica a condus la simplificarea constructiei utilajului prin renuntarea la masa de echilibrare si la o parte din elementele elastice aceasta contribuind la scaderea greutatii intregului utilaj.

Utilajul proiectat are o constructiemai simpla in special la partea mobila ceea ce ii sporeste fiabilitatea iar prin reducerea greutatii, pretul lui scade comparativ cu utilaje similare aflate in exploatare facilitand achizitionarea de astfel de echipamente.

Proiectrea unui utilaj nou impune o buna cunoastere a caracteristicilor si performantelor utilajelor similare in exploatare, a solutiilor cinematice si constructive, a realizarilor celor mai bune si a tendintelor pe plan mondial.

Industria constructoare de masini, dezvoltata intr-un ritm fara precedent in ultimile decenii, a ajuns astazi sa produca masini si utilaje a caror calitate si precizie sunt unanim recunoscute in tara si peste hotare si care concureaza cu succes cu produsele similare ale unor intreprinderi cu veche traditie. Aceste realzari de seama, se datoresc, printre altele, colabolarii stranse dintre oamenii de stiinta, proiectanti si constuctori. Astfel, proiectantilor le revine sarcina importanta si plina de raspundere de a valorifica in practica rezultatele cercetarilor stiintifice si ale progresului tehnic.

Realizarea unui produs nou, cu caracteristici si performante superioare fata de cele actuale, necesita un studiu amanuntit in vederea gasirii unor solutii tehnice adecvate. In acest scop, este necesr sa se analizeze comparativ mai multe solutii tehnice posibile, care se gasesc pe baza de documentare sau conceptie proprie. Alegerea solutiei celei mai avantajoase se face cu ajutorul unor metode de prezentare comparativ tehnico-economica a indicilor de baza.

Activitatea de cercetare - proiectare reprezinta o latura esentiala, vitala a industriei nationale. Fara un sistem de baza de date, totdeauna reactualizata si receptiva la noile cerinte ale pietii, nu poate exista o productie competitiva pe piata.

Activitatea de proiectare in constructia de masini are ca scop fie realizarea unui produs nou, fie perfectionarea unui produs existent.

Intocmirea documentatiei tehnice, care serveste in final la executarea produsului proiectat, se bazeaza pe munca de conceptie concretizata prin piesele scrise si desenate ale proiectului. Calculul si proiectarea organelor de masini - elemente componente primare ale masinilor, utilajelor si instalatiilor, trebuie efectuate pe baze noi, utilizand calculul de optimizare, astfel incat sa fie asigurata inca din procesul de proiectare functionarea corecta, sigura, economica si cu o fiabilitate corespunzatoare. Pe de alta parte, proiectantul pe langa cunostintele teoretice, trebuie sa aiba o buna pregatire practica, precum si un simt constructiv, totodata a gandire tehnica inaintata.

Avand in vedere cele expuse, pregatirea unor cadre cu nivel tehnic ridicat si cu cunostinte aprofundate in domeniul proiectarii de utilaje cu performante superioare,competitive pe plan national si international, trebuie sa fie o preocupare primordiala in dezvoltarea/realizarea economiei nationale.

Problemele ingineresti ale teoriei vibratiilor s-au dezvoltat de-a lungul timpului dupa trei directii principale :

-prevenirea, eliminarea si amortizarea vibratiilor nedorite;

-generarea

si utilizarea vibratiilor cu anumite caracteristici in

diferite ramuri industriale;

- aparate si sisteme pentru urmarirea, verificarea si controlul vibratiilor.

A doua, dintre aceste directii cunoaste o mare dezvoltare si diversificare si este legata de constructia si calculul masinilor si dispozitivelor vibratoare.

Actiunea vibratiilor asupra unui mediu se efectueaza prin intermediul unor masini, dispozitive, bancuri de incercare, instrumente sau scule vibratoare. Agregatele cele mai complexe sint masinile vibratoare de cele mai variate tipuri si utilizari, care includ ca problematica dispozitivele vibratoare, sculele vibratoare etc.

In evolutia dezvoltarii constructiei de masini vibratoare se disting trei etape. Prima etapa, astazi depasita, a fost caracterizata prin faptul ca eficienta acestor masini era obtinuta prin cresterea dimensiunilor, greutatii masinii, a genetatorului de vibratii si deci a puterii consumate.

A doua etapa este caracterizata prin construirea masinilor ce lucreaza in regim de rezonanta,, sau aproape de rezonanta, avand rezultat reducerea dimensiunilor si a puterii consumate. Aceste rezultate s-au obtinut prin aplicarea teoriei vibratiilor sistemelor liniare.

Ultima etapa, de mare actualitate, este legata de obtinerea unor performante superioare, cu un consum minim de energie si la un pret de cost redus al masinii.

Acestea presupun luarea in consideratie in calculele de proiectare a variatiei esential neliniare a fortelor de frecare, a neliniaritatii elementelor elastice, a sincronizarii si a autosincronizarii generatorilor de vibratii etc.

In cele ce urmeaza se va contura in linii mari o imagine a problematicii de ansamblu, a masinilor vibratoare si utilizarii lor.

Cele mai importante domenii in care procedeele tehnologice bazate pe vibratii se aplica cu mult succes sunt:

a) confectionarea prin vibrare a elementelor din beton armat cu platforme vibratoare, baterii verticale de formare etc;

b) compactarea betonului turnat cu ajutorul dispozitivelor vibratoare de imersiune si de suprafata;

c) compactarea pamantului si a terasamentelor de drumuri cu maiuri vibratoare si cilindri vibratori; compactarea si finisarea asfaltului cu dispozitive vibratoare de finisare;

d) forarea puturilor geologice cu dispozitive vibratoare si vibropercutante;

e) manipularea materialelor in vrac cu temperaturi ridicate cu transportoare vibratoare si alimentatoare vibratoare

f) alimentarea masinilor unelte automate cu buncave si dispozitive de alimentare vibratoare;

g) separarea materialelor granulare in raport cu densitatea, dimensiunea, forma sau coeficientii de frecare prin site vibratoare, ciururi vibratoare, separatoare vibratoare, mase de concentrare etc.,

h) efectuarea modelelor si a miezurilor de turnatorie cu prese vibratoare de modelare;

i) scuturarea rampelor de formare din turnatorii cu gratare vibratoare ;

j) curatarea pieselor matritate, turnate si forjate cu tambururi vibratorii ;

k) rectificarea si finisarea de precizie a organelor de masini si a instrumentelor cu dispozitive vibratoare;

1) intensificarea proceselor de extractie cu instalatii vibratoare.

Domeniile amintite reprezinta doar aplicatiile frecvente si pe scara, larga ale vibratiilor. Exista multe ramuri industriale noi sau cu caracter complex unde procedeele vibratoare isi gasesc un loc din ce in ce mai important. Pentru exemplificare vom mentiona tehnologia pulberilor metalice si a pieselor sinterizate, unde utilajul este utilizat atit in procesul obtinerii pulberilor, cat si in operatiile de compactizare.

Pentru a avea o idee mai completa despre varietatea de tipuri constructive ale masinilor vibratoare, vom enumera mai jos citeva criterii de baza pentru clasificaea acestor masini.

1. Dupa scop, masini de uz general, ca; masini de compactare, separatoare, transportoare etc.; masini de uz special ca : platforme vibratoare pentru elemente de beton armat, alimentatoare pentru masini unelte automate,

2. Dupa tipul antrenarii,, masini cu actionare electrica, hidraulica pneumatica si motoare cu ardere interna,

3. Dupa tipul transformarii energiei de alimentare in energie mecanica, masini cu generatori centrifugali cu biela-balansier, electromagnetice, electrodinamice, magnetostrictive, piezoelectrice, cu autoiniductie etc.

4. Dupa numarul corpurilor vibratoare, masini cu una, doua sau mai multe mase in miscare.

5.Dupa forma vibratiei organului de lucru, masini cu vibratii rectilinii, circulare , eliptice, elicoidale, vibratii combinate etc.

6.Dupa periodicitatea vibratiilor, masini cu vibratii periodice simple,modulate, aproape periodice si aleatoare.

7.Dupa spectrul vibratiilor periodice ale organului de lucru, masini cu vibratii sinusoidale, biarmonice si poliarmonice.

8. Dupa prezenta socurilor, masini fara soc, cu socuri si vibratii, cu socuri de primul, a doilea si al treilea ordin.

Dupa relatia dintre frecventa excitatoare si frecventa proprie masinii prerezonante, postrezonante, aproape rezonante, rezonante si interrezonaute.

Dupa banda de frecventa masini cu frecventa inalta frecventa medie si frecventa joasa.

. 11. Dupa metoda de sincronizare a generatorilor de vibratii, masini cu sincronizare mecanica, electrica, autosincronizare, fara sincronizare.

12. Dupa metoda de control, masini fara control, cu reglare manuala, control automat, control programat, autoreglare dupa conditiile optimale de lucru.

Pot fi utilizate si alte criterii pentru clasificarea masinilor vibratoare care sa includa aspecte noi ale acestor masini. Orice clasificare devine insa, repede nesatisfacatoare datorita progresului tehnic rapid.

Construirea si utilizarea pe scara larga a dispozitivelor, sculelor si masinilor vibratoare sint de data relativ recenta, din care cauza o serie, de probleme importante sint inca nerezolvate sau partial rezolvate. Tendintele moderne de crestere a puterii, a eficientei si a indicilor calitativi presupun abordarea unui camp larg de cercetari teoretice si experimentale, care sa poataindeplini aceste deziderate si sa asigure un progres rapid in viitor.

Enumeram unele din directiile de cercetare importante actuale si de viitor.

Generarea vibratiilor mecanice, care include urmatoarele aspecte :

-studiul generatorilor de vibratii ca aparate de transformare a energiei unei mase in vibratii mecanice;

-proiectarea unor generatori de vibratii mecanice de forme si spectre de vibratii prescrise, incluzind si generatori de vibratii aleatoare;

-dezvoltarea metodelor de multiplicare si de demultiplicare a frecventelor vibratiei.

Dinamica masinilor vibratoare si vibropercutante include :

-studiul regimurilor de miscare stabile cu determinarea valorilor optimale ale parametrilor vibratiei;

-studiul proceselor tranzistorii si gasirea metodelor de reducere ai puterii de pornire, a greutatii elementelor conducatoare si a amplitudinii la trecerea prin rezonante intermediare;

-studiul dinamicii sistemelor avand unul sau mai multe grade de libertate ce lucreaza in regim de rezonanta sau aproape de rezonanta

-studiul dinamicii sistemelor cu regimuri subarmonice incluzand sistemele vibropercutante;

-studiul dinamicii sistemelor cu regimuri superarmonice;

-investigarea sistemelor cu parametrii distribuiti si a sistemelor combinate (cu parametri concentrati si distribuiti) ;

-solutionarea problemei actionarii simultane a doi sau mai multor generatori.

Comportarea si proprietatile diverselor medii ce actioneaza asupra organelor de lucru ale masinilor vibratoare cuprinde :

-dinamica mediilor granulare si prafoase, legata de problemele transportului, separarii amestecului si compactarii;

-dinamica solului legala de compactare, taiere, baterea pilonilor si forare;

-studiul dinamicii betoanelor in legatura cu amestecarea vibratoare, transport, punerea in opera, compactare si formare;

-deformarea plastica a metalelor sub actiunea vibratiilor si a socurilor in legatura cu operatiile de presare, stantare, tragere si rolare;

-dinamica betonului asfaltic in legatura cu compactarea, vibrat oare;

-mecanismul influentei vibratiei asupra proceselor fizico-chimiceintr-un mediu lichid si la suprafata de separare intre faza lichida si cea solida in legatura cu folosirea vibratiilor in procesele din solutii : sedimentare,filtrare, colorare, electroliza, emulsifiere etc.;

-mecanismul proceselor de prelucrare vibratoare a metalelor, maselor plastice si a altor materiale utilzate in constructia de masini in legatura cu operatiile vibratoare de strunjire, rectificare, polizare, curatare intambur etc.

Interactiunea intre organele de lucru ale masinilor vibratoare si mediul de lucru cuprinde :

-distributia fortelor si presiunilor aplicate organului de lucru al masinii de catre mediu;

-natura fizica a fortelor, inclusiv a celor disipative ;

-variatia fortelor de interactiune datorita vibratiilor mediuluisi organului de lucru.

Analiza

energetica a masinilor vibratoare include :

- circulatia fluxului de energie;

-caracterul disiparii energiei in sistem;

-relatia dintre comportarea masinii vibratoare si proprietatile sursei de energie.

Automatizarea operatiilor masinilor vibratoare cuprinde :

-studiul metodelor si sistemelor privind automatizarea, autosincronizarea si programarea masinilor vibratoare;

-studiul automatizarii controlului calitativ al operatiilor efectuate dechipamentul vibrator.

7 Reducerea efectelor daunatoare ale vibratiilor si socurilor echipamentului vibrator asupra personalului de deservire si asupra structurilor, problema ce intra in categoria primei directii pincipale enuntate.

Aceasta trecere in revista a problemelor principale de cercetare nu cuprinde problemele de proiectare si constructie cu caracterul lor specific.

Datorita interactiunii motor de antrenare-generator de vibratii-organele de miscare ale masinii vibratoare si mediul ce sufera actiunea vibratiilor, pentru tratarea uneia dintre aceste probleme concrete este necesara o cercetare a ansamblului acestor factori.

Fenomenele si efectele enumerate la punctele 1-5 se conditioneaza reciproc. Un astfel de deziderat este inca greu de atins si de aceea in majoritatea cazurilor problemele distincte enuntate, se trateaza separat in limitele unor condtii si aproximatii care trebuie precizate.

Aceasta introducere in dinamica masinilor vibratoare se refera la studiul problemelor de baza ale masinilor vibratoare cu miscarile cele mai simple. In principiu acestea sunt masinile vibratoare cu miscarea de translatie a organului sau organelor de lucru. in aceasta categorie intra marea majoritate a transportoarelor vibratoare, sitelor vibratoare si alimentatoarelor vibratoare care au ponderea cea mai mare in ansamblul masinilor vibratoare construite pina in prezent.

Conditiile de lucru, de executie si de exploatare permit formularea unor ipoteze simplificatoare care conduc la modele mecanice simple insa cu rezultate ce satisfac cerintele calculului de proiectare. Aceste ipoteze sint :

a) Masina vibratoare constituie un sistem complet centrat, adicarezultantele fortelor perturbatoare, elastice si disipative trec prin centrulde masa al sistemului. Sistemul este partial centrat daca una sau doua din aceste rezultante nu trec prin centrul de masa. Ipoteza enuntata estevalabila pentru sisteme necentrate cind efectul

b) necentrarii este mic, adicamomentele rezultantelor in raport cu centrul de masa sint mici. O consecinta a acestei ipoteze este ca organele de lucru realizeaza miscari de translatie.

c) Motorul electric de actionare are o putere suficient de mare astfel incat interactiunea motor-masina vibratoare sa fie neglijabila.,rezultnad ca functionarea masinii in regimul stationar se face cu viteza unghiulara constanta.

In realitate, incepand de la un anumit raport intre puterea utila si puterea motorului electric, viteza unghiulara va avea o variatie periodica ce trebuie luata in consideratie.

c)Masina vibratoare se considera un sistem vibrator cu parametri concentrati. Se neglijeaza efectul vibratiilor asupra organului de lucru considerat rigid. Se neglijeaza, de asemenea, efectul masei elementelor elastice.

d)Se considera ca toate elementele elastice din aceeasi grupa au caracteristici similare adica diferentele intre caracteristicile elastice sint suficient de mici incit pot fi neglijate. Se neglijeaza efectele neliniare ce pot aparea la unele elemente elastice considerate perfect liniare.

e) Se neglijeaza intr-o prima

aproximatie efectul greutatii si deplasarii mediului aflat in contact cu organul de

lucru. Acest lucru se poate face cand

greutatea materialului este mult mai mica decit cea a organuluide lucru (strat subtire de material, material

cu greutate specifica mica).

Raportul limita al

greutatilor poate fi precizat. Efectul variatiei

greutatii ansamblului organ de lucru-material poate fi neglijat sau

dimpotriva luat in

consideratie functie de domeniul in care se aleg parametrii regimului

de functionare. Efectul mediului

supus actiunii vibratiilor poate fi evaluat cu aproximatie printr-tm factor de

disipare echivalent.

f)Miscarea sistemului are loc in jurul pozitiei de echilibru stabil.

g)Fortele disipative se considera proportionale cu viteza organului de lucru, coeficientul de proportionalitate urmind a se evalua prin calculsau experimental.

O masina vibratoare este compusa in esenta din : una sau mai multe mase in miscare (organe de lucru, mase de echilibrare), elemente elastice (arcuri elicoidale, arcuri lamelare, tampoane de cauciuc), unul sau mai multi generatori de vibratii (mecanici, electromagnetici, electrodinamici).

In functie de raportul dintre pulsatia (pulsatiile) perturbatoare si pulsatia (pulsatiile) proprie, regimul de miscare stationar se poate afla intr-unui din domeniile : prerezonanta (subcritic), rezonanta (critic) sau aproape de rezonanta si postrezonanta (supracritic). Alegerea domeniului depinde de tipul constructiv si scopul masinii. Pentru masinile ce functioneaza in domeniul de postrezonanta analiza duratelor miscarii tranzistorii de pornire si oprire are o importanta speciala datorita faptului ca in urma variatiei continue a valorilor pulsatiei perturbatoare, aceasta coincide la un moment dat cu frecventa de rezonanta dupa care isi continua variatia cu o anumita "viteza'

In intreprinderile industriale pentru trecerea materialelor de la o operatie tehnologica la alta pe masura transformarii din materie prima in produs finit se efectueaza un mare numar de operatii de transport. Sistemele de transport utilizate in intreprinderile industriale trebuie sa indeplineasca cateva cerinte de bazasi anume

- transportul sa fie precis in timp si sub raport cantitativ

- operatiunile de transport utilizate sa fie adaptate la cerintele proceselor tehnologice

- operatiunile de transport trebuie sa fie cat mai ieftine pentru a nu incarca exccesiv pretul de cost al produselor finite.

- transportul trebuie sa se efectueze in conditi de siguranta pentru personalul ce deserveste utilajele de transport si utilajele din fluxurile tehnologice.

- utilajele de transport trebuie sa fie nepoluante pentru mediul inconjurator.

La satisfacerea acestor cerinte se poate ajunge numai prin utilizarea unor utilaje de transport competitive adaptate conditiilor impuse de caracteristicile materialului de transportat

Scopul prezentei lucrari de diploma este proiectarea unui transportor vibrant avand debitul de 20m3/h destinat vehicularii sodei calcinate fierbinti rezultate in urma procesului tehnologic de calcinare de la fabricile de produse sodice. Vehicularea materialelor fierbinti si agresive presupune proiectarea unor utilaje de transport specifice acestor conditii.

Principiul de functionare, utilizari

Transportoarele oscilante si vibrante sunt masini stationare utilizate pentru trnsportul pe directie orizontala sau, inclinata a materialelor in vrac . Domeniul de utilizare al transportoarelor vibrante cuprinde vehicularea materialelor in vrac agresive chimic, foarte abrazive sau a materialelor care au o temperatura ce depaseste 150 C.Astfel transportoarele vibrante sunt intalnite mai ales in intreprinderile metalurgice la vehicularea materialelor de adaos

( var,fluorura,ferosiliciu, feromangan,etc.) , in intreprinderile de produse sodice si in intreprinderile de materiale de constructii.

Jgheabul oscilant avand miscare periodica de dute-vino este pus in miscare de forta exterioara , asigurata de un mecanism motor .

Organul de transport , antreneaza prin miscarea lui inainte , materialul de transportat care adera la el datorita fortelor de frecare.

La revenirea jgheabului in pozitie intiala , materialul isi continua miscarea sub influienta fortelor inertiale .

In functie de modul de miscare a materialului pe organul de transport , avem doua tipuri de transportoare :

- oscilante, bazate pe principiul alunecarii , cand materialul gliseaza pe organul de transport fara a se desprinde de el , iar greutatea lui se transmite integral la jgheab , presiunea pe acesta fiind constanta ;

- vibrante

, bazate pe principiul gravitational ( de aruncare ) , cand miscarea

materialului mai are pe langa componenta orizontala si o

componenta pe verticala

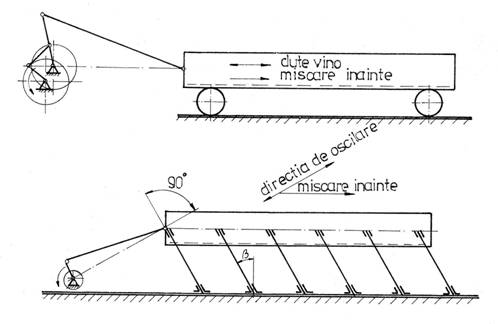

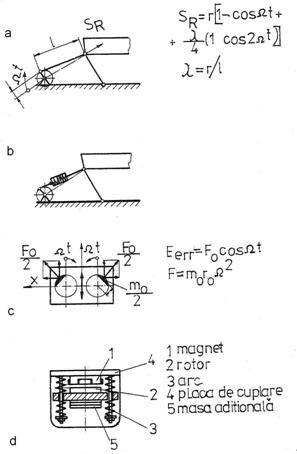

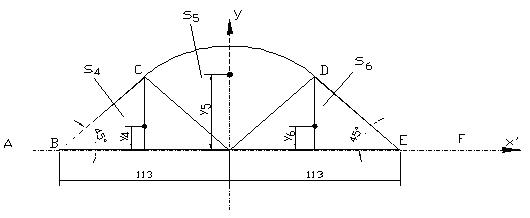

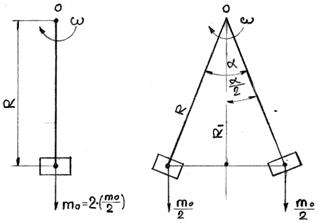

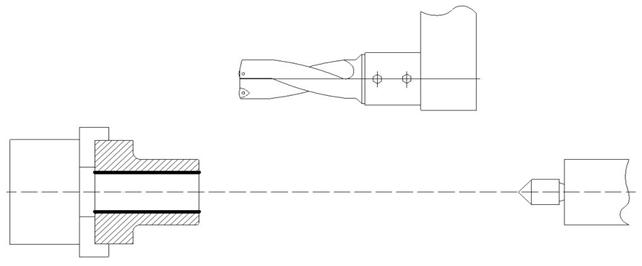

Fig.2.1

In figura 2.1 s-au prezentat principiile de baza ale transportoarelor vibrante

a) Transportorul oscilant lucrand dupa principiul de alunecare, cu miscare neuniforma de dute - vino in directia orizontala a jgheabului .

b ) Transportorul vibrant cu usoara panta si cu miscare armonica .

In functie de marimea componentei verticale a acceleratiei maxime , transportul se face prin alunecare sau aruncare .

In ultimile decenii transportoarele vibrante au cucerit un domeniu foarte mare , fiind utilizate in cele mai diferite locuri de munca , cu randament ridicat .

Avantajele utilizarii transportoarelor vibrante

- Jgheburile oscilante ( organul purtator ) sunt constructii simple ce se pot usor capsula . Se pot vehicula materiale fierbinti si agresive . In cazul placarii acestora cu material plastic sau cauciuc se poat transporta materiale abrazive si lipicioase .

- Organele in miscare ale transportoarelor vibrante ce lucreza pe principiul gravitational , au o uzura foarte mica .

- Miscarea de oscilare da posibilitatea executarii concomitent a unor procese de cernere sau selectionare .

- Transportoarele vibrante pot fi utilizate si ca dozatoare

- Debitele maxime ale transportoarelor vibrante cunoscute sunt ajung la max. 200-300 m3 / h pe o lungime de maximum 40 metri.

Dezavantaje

- La distante mai mari de transport e necesara cuplarea mai multor transportoare iar odata cu cresterea lungimii utilajului , debitul scade .

- In functie de materialul transportat se pot produce zgomote . La aparitia lor (daca acestea depasesc nivelul admis) sunt necesare masuri de izolare pentru a nu fi transmise in imprejurimi .

Tipuri si solutii constructive

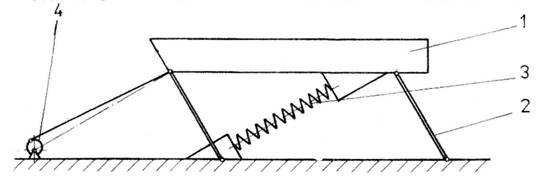

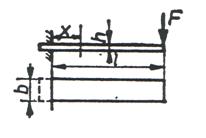

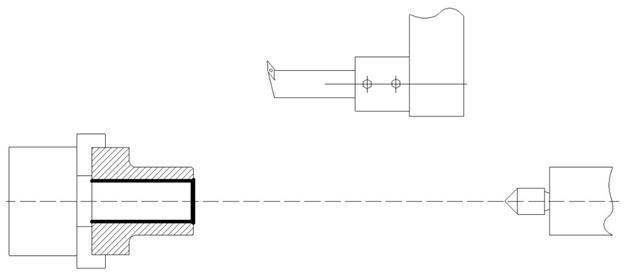

Un transportor vibrant se compune conform fig. 2.2. dintr-un organ de transport sub forma de jgheab sau tubular 1 , suspensia fixa ( ce are rol de ghidare ) 2 , suspensia elastica 3 si excitatorul ( generatorul de oscilatii ) 4 .

Fig 2.2

Jgheabul transportorului

Jgheabul transportorului este o constructie simpla formata din unul sau mai multe tronsoane imbinate intre ele prin suruburi.Tronsoanele sunt constructii metalice sudate care se pot capsula.

Suspensia

Suspensia este realizata din suspensia fixa compusa din parghii articulate si suspensia elastica compusa din arcuri spirale sau lamelare . Aceasta are urmatoarele roluri :

- preluarea incarcarii statice compusa din greutatea jgheabului si materialului de transport ; - formarea unui sistem de oscilare , astfel icat suspensia sa realizeze acordul intre frecventa de excitatie si frecventa proprie a sistemului , atunci cand se cunoaste masa vibratoare ;

- limiteaza gradele de libertate a organului purtator .

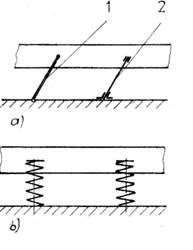

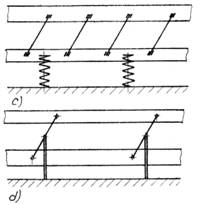

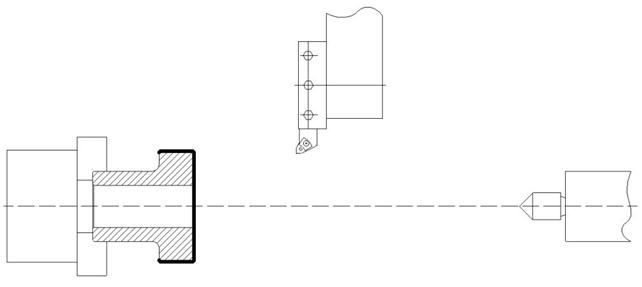

In fig. 2.3 s-au reprezentat principiile de realizare a suspensiilor la transportoarele vibrante . a ) Sistemul oscilant ghidat , cu un jgheab . Directia de oscilare este data de suspensia fixa (1 ) si

suspensia elastica (2)

Fig.2.3

b ) Sistem liber oscilant cu jgheab , realizat cu arcuri elicoidale de intindere sau copresiune . Directia de oscilare este determinata de directia fortei excitatoare . Nu se recomanda aceste tipuri de transportoare vibrante cu jgheab , deoarece masele neechilibrate , in primul rand , solicita suplimentar fundatia , iar in al doilea rand dau nastere la noduri de oscilatie , care duc la limitarea lungimilor organului de transport de 6 pana la 8 metri .

c ) Sistemul oscilant cu doua mase . Suspensia masei vibrante superioara este ghidata , iar a masei inferioare este libera .Se realizeaza astfel reducerea considerabila a solicitarilor de incovoiere in jgheab si in fundatie prin echilibrarea maselor.

d) Sistemul oscilant cu doua mase oscilante cu ghidare rigida care este suspendat inpunctul de oscilare . Prin acest sistem se poate realiza o echilibrare directa a maselor.suportul ghidajelor oscilante va fi solicitat in acest caz numai de forte statice .

Dupa cum se observa sistemele cu doua mase echilibrate imbina avantajele sistemelor oscilante cu o masa si in plus se pot realiza si lungimi mai mari de transport.

Generatoarele de vibratii ( vibratoarele)

Actionarile transportoarelor vibrante sunt de doua feluri:

-actionari rigide

- actionari elastice

Actionarea rigida este de tipul cu

mecanism biela-manivela fig.2.4. a .Deoarece raportul ![]()

Fig. 2.4

este foarte mic,excitatia armonica se poate calcula.iar amplitudinea miscarii este egala in acest caz cu raza excentricului.

Actionarea elastica se realizeaza in trei moduri: cu arc, cu inertie si electromagneti

Actionarea elastica cu arc s-a realizat pentru a evita dezavantajul major al mecanismului biela-manivela si anume fortele de inertie mari ale jgheabului.Pentru aceasta in biela s-a introdus un arc elicoidal.(fig.2.4.b) Amplitudinea aici este dependenta numai de dimensiunile geometrice ale actionarii.Fortele masice mari din mecanismul biela-manivela si frecarea in articulatii dau frecvente mici de excitatie (5 pana la 15 Hz)

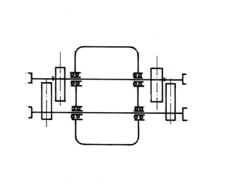

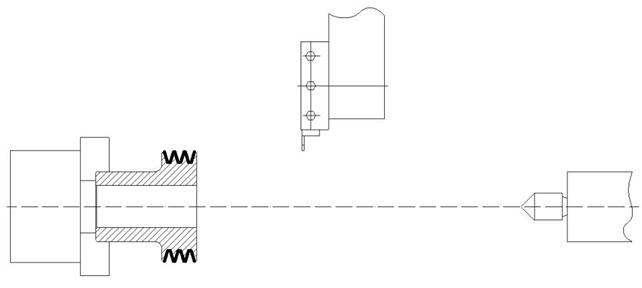

Principalele tipuri constructive de vibratoare sunt vibratoarele mecanice si vibratoarele electromagnetice

Vibratoarele mecanice sunt de tipul cu doua mase excentrice rotative,masele se rotesc in sensuri opuse (fig.2.3.c) si sunt montate in asa fel pe axe incit componentele dupa axa x ale fortelor centrifuge sa se anuleze intre ele iar componentele dupa axa y se insumeaza. Ia felul acesta rezultanta fortelor centrifuge ale maselor excentrice actioneaza pe o singura directie care este chiar directia ampltudinii orientate. Sincronizarea celor doua mase excentrice in rotatie se realizeaza mecanic intre ele (de obicei cu roti dintate) fig2.5.b

a) b)

Fig.2.5.

In cazul vibratoarelor care dezvolta momente excentrice mari (peste 1000 daNcm) sincronizarea arborilor se face cu un sincronizator exterior montat intre motorul electric si arborii mecanismului vibrator. In acest caz constructia mecanismului vibrator arata ca in fig.2.5.a

Frecventa de excitatie a vibratoarelor cu inertie mecanice este intre 5 piaa la 25 Hz, fiind limitata de cresterea sarcinilor dezechilibrate si de capacitatea rulmentilor

La vibratoarele electromagnetice (fig.2.3.d).legatura intre vibrator si jgheab sau masa de echilibru se face elastic.Cel mai frecvent se folosesc vibratoare de tip reactiv care constau din electroromagnet 1 rotor 2 arc 3 placa de cuplare 4 masa aditionala 5

. Trecand curent alternativ prin infasurare, la fiecare jumatate de perioada,placa de cuplare este atrasa cand curentul are valoare maxima si este respinsa datorita resoartelor cand curentul are valoare minima.

Frecventa unui astfel de vibrator este egala cu de doua ori frecventa curentulul de alimentare respectiv in cazul frecventei de 50 Hz vibratorul are frecventa de 100 Hz. In cazul cand in circuitul de alimentare s-ar introduce un redresor care permite trecerea curentului numai intr-un sens frecventa oscilatiilor vibratorului este egala cu a curentului alternativ adica 50 Hz

In cazul alimentarii cu curent continuu prin intermediul unui convertizor de frecventa se pot realiza orice frecvente ale vibratiilor Dupa cum reiese din exemplele anterioare clasificarea transportoarelor vibrante se face in functie de caracteristicile constructive tinindu-se cont de urmatoarele considerente

- numarul maselor oscilante

- tipul vibratorului

- tipul suspensiilor

In practica principalele tipuri constructive de transportoare vibrante utilizate la vehicularea materialelor sunt:

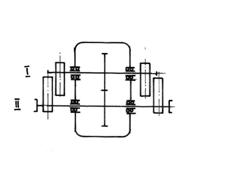

- transportoare vibrante monomasice cu vibrator mecanic cu mase neechilibrate fig.2.6.a

- transportoare vibrante bimasice cu vibrator mecanic cu mase neechilibrate fig.2.6.b.

a) b)

Fig.2.6.

Transportoarele vibrante monomasice.fig.2.6a sunt cele mai raspindite masini vibratoare utilizate in transportul materialelor.Aceste masini pot fi utilizate ca transportoare, site vibratoare, separatoare etc.

O astfel de masina este antrenata de un generator de vibratii montat rigid pe organul de lucru Generatorul de vibratii, cu mase neechilibrate, este antrenant de un motor electric montat pe batiul masinii. Cei mai utilizati sunt generatorii de vibratii cu volanti static neechilibrati. Organul de lucru este montat pe batiu numai prin intermediul unor legaturi elastice. Elementele elastice utilizate fi arcuri lamelare cu caracteristica liniara.Organul de lucru al unei astfel de masini are o miscare de translatie rectilinie .Amplitudinea vibratiilor acestor masini este relativ mica (1 - 8 mm).si sunt in general preferate pentru simplitatea lor.

Transportoarele vibrante bimasice fig 2.6.b sunt preferate din punct de vedere tehnic si a performantelor in raport cu transportoarele monomasice doar pentru lungimi mari de transport(peste 20 m) S-au construit in principal masini la care cele doua mase realizeaza miscari plan paralele in planul vertical, prin montarea generatorilor de vibratii dupa axa planului de simetrie.

Antrenarea se face prin intermediul unor generatori cu doua mase neechilibrate egale. Elementele elastice izolatoare sint formate din arcuri elicoidale relativ moi (constanta elastica mica) in comparatie cu elementele elastice de legatura dintre cele doua mase. Acestea pot fi arcuri lamelare sau elicoidale montate astfel ineit sa permita o miscare relativa cu un grad de libertate a unei mase in raport cu cealalta.

. Avantajele principale ale acestor masini fata de cele monomasice por fi rezumate astfel:

-o mai mare posibilitate de alegere a

regimurilor de functionare,functie

de frecventa de antrenare, in sensul ca se pot obtine regimuristabile pe langa domeniile de

prerezonanta sau postrezonanta si in domeniile de rezonanta si aproape de

rezonanta, cu avantajul unui consum minim

de energie ;

-existenta masei de echilibrare conduce la o transmisibilitate redusa a vibratiilor si posibilitatea alegerii unor parametrii optimali;

-zgomot redus in timpul functionarii.

Principalele dezavantaje ale acestor masini fata de cele monomasice sunt urmatoarele

- constructia lor este mai complicata

- se utilizeaza un numar mare de elementele elastice(arcuri)

- greutatea lor este semnificativ mai mare decat cea a transportoarelor vibrante monomasice

-sunt mai sensibile in ceea ce priveste stabilitatea regimurilor de functionare

Din analiza tipurilor constructive de transportoare vibrante,a solutiilor de antrenare si a modului de realizare a suspensiilors-a adoptat pentru aplicatia ce face obiectul prezentului proiect urmatoarea solutie:

- tipul constructiv de trasportor: monomasic cu vibratii dirijate

tipul generatorulu de vibratii: vibrator mecanic cu mase neechilibrate

- tipul suspensiilor: cu arcuri lamelare

Solutia adoptata are ca principal avantaj constructia simpla, utilizarea unui singur tip de elementele elastice(arcuri) si greutatea redusa comparativ cu un transportor vibrant bimasic care are aceeasi capacitate de transport.

Trasportorul vibrant se compune din urmatoarele subansamble principale

Jgheabul transportorului este o constructie modulara formata din mai multe tronsoane imbinate intre ele prin suruburi.Tronsoanele sunt constructii metalice sudate formate din doi pereti laterali obtinuti prin indoire,doua flanse si placa de fund.

Pe partea inferioara a jgheabului se gaseste gura de evacuare a materialului iar pe partea superioara a jgheabului se gaseste gura de alimentare cu material.Tot pe jgheab se gasesc si placile suport pentru arcuri montate prin sudura pe peretii lateral . Pe partea superioara a jgheabului se vor monta capacele de etansare iar in partea inferioara se monteaza cu sudura prin puncte placile de uzura.

Capacele realizeaza etansarea jgheabului in partea superioara si sunt confectionate din tabla fiind construite din bucati imbinate cu flanse si suruburi. Se fixeaza de cutia ciurului cu suruburi.

Suportul vibratorului este realizat in constructie sudata din table si profile laminate si se prinde de jgheabul transportorului prin sudura.Are rolul de a sustine vibratorul mecanic si de a transmite miscarea de vibratie la jgheabul transportorului.

Suspensia elastica a transportorului este acea parte componenta care permite miscarea vibratorie a utilajului.

Se compune dintr-un sistem de arcuri lamelare care se sprijina in partea superioara de suportii arc de pe jgheabul transportorului iar in partea inferioara pe suportii de arc sudati de grinda inferioara care constituie partea fixa a utilajului partea care nu vibreaza

Arcurile sint montate in baterii de cate doua asezate la un pas de 900 mm de o parte si de alta a jgheabului transportorului.

Pentru prevenirea cresterii amplitudinii la oprirea transportorului vibrant pe partea inferioara a jgheabului sunt montate trei tampoane de cauciuc.Acestea actioneza in momentul in care trasportorul vibrant trece prin zona frecventei de rezonanta.Pentru etansare sint prevazute garnituri de cauciuc rezistente la temperatura intre capace si cutia transportorului .

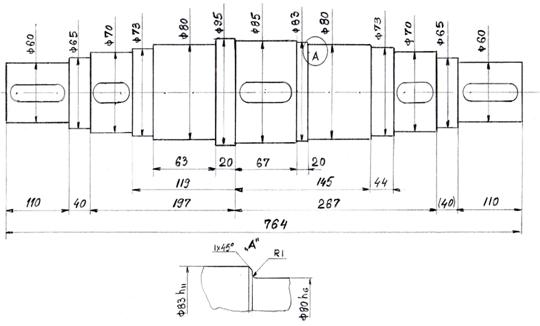

Vibratorul mecanic este de tipul cu mase excentrice asezate pe extremitatile arborilor

Mecanismul vibrator este format din doi arbori sprijiniti pe rulmenti oscilanti cu role,si montati intr-o carcasa turnata.

Sincronizarea miscarii intre cei doi arbori se face prin intermediul a doua roti dintate cu dinti drepti care sunt montate la mijlocul arborilor. La capetele arborilor de o parte si de alta a lagarelor cu rulmenti sunt montate masele excentrice care se vor roti in sens invers una fata de cealalta generand astfel vibratii liniare. Masele excentricese compun dintr-o bucsa pe care sunt fixate doua placi care au forma unui sector de cerc. Una dintre placi este fixata prin sudura de bucsa iar reglajul momentului excentric se face prin glisarea celeilalte placi fata de cea fixa modificandu-se astfel pozitia centrului de greutate si implicit valoarea momentului excentric.. La extremitatea unuia dintre arbori se fixeaza prin pana roata de curea prin intermediul careia se primeste miscarea de la motorul electric de actionare. Carcasa turnata se inchide cu un capac iar etansarea lagarelor este de tip labirint . Fixarea carcasei de suportul sudat de jgheab se face prin suruburi.

Grupul de antrenare - este subansamblul care asigura actionarea transportorului vibrant

El este compus in principal din motorul electric, sasiul pe care este asezat motorul si transmisia prin curele trapezoidale. Transmisia prin curele este protejata cu o aparatoare iar pe sasiul grupului sunt montate suruburile pentru tensionarea curelelor.

Miscarea este transmisa de la motorul electric la mecanismul vibrator prin curele trapezoidale.

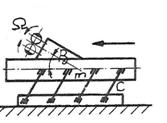

Prin arborele mecanismului(pe care este fixata roata de curea )miscarea se transmite la masele excentrice care se vor roti in sens invers una fata de cealalta generand astfel vibratii liniare dupa o directie ce face un unghi de 35 cu planul jgheabului

Fiecare punct al jgheabului mobil al transportorului executa o miscare plan paralela cu traiectoria orientata dupa o directie ce face un unghi de 35 cu planul orizontal.Astfel pe principiul gravitational ( de aruncare ) , cand miscarea materialului are pe langa componenta pe verticala si o componenta orizontala materialul este transportat inainte. Sistemul de arcuri lamelare(suspensia elastica a transportorului ) permite miscarea vibratorie a utilajului.

Viteza de transport a materialului depinde de frecventa vibratiilor si de amplitudinea lor.

Deoarece modificarea frecventei vibratiilor presupune schimbarea turatiei motorului electric de obicei se prefera modificarea amplitudinii vibratiilor. Acest lucru se realizeaza prin modificarea valorii momentului excentric generat de mecanismul vibrator.

Schimbarea valorii momentulului excentric se face prin glisarea placilor excentricului una fata de cealalta modificandu-se astfel pozitia centrului de greutate si implicit valoarea momentului excentric.

- tipul transportorului: - vibrator cu oscilatii liniare;

- debit: - 20 m3/h;

- lungimea de transport; - 11 m;

- materialul transportat: - soda calcinata;

- greutatea specifica: - 1,2 t/m3;

- temperatura: - 180s C;

- latimea jgheabului (interior): - 320mm;

- inaltimea jgheabului: - 300 mm.

- tipul motorului: - AT 132 S - 38 - 4;

- puterea nominala: - 5,5 kw;

- turatia nominala: - 1.440 rot/min;

- tensiunea de alimentare: - 3x380 V c.a.;

- frecventa: - 50 Hz;

- furnizor: -

- turatia mecanismului vibrator - 900 rot/min;

- transmisie cu curele trapezoidale

tip .. SPA

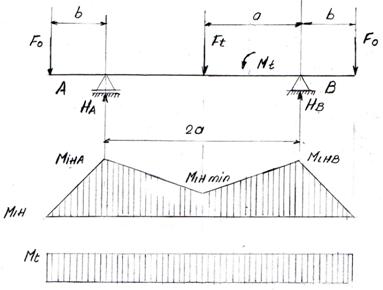

raport de transmitere . 1,6

numar de curele .......... 3

Dimensiuni de gabarit(LxBxH)12000x1250x1600mm

- tipul transportorului: - vibrator cu oscilatii liniare;

- debit: - 20 m3/h;

- lungimea de transport; - 11 m;

- materialul transportat: - soda calcinata;

- greutatea specifica: - 1,2 t/m3;

- temperatura: - 180s C;

- latimea jgheabului (interior): - 320mm;

- inaltimea jgheabului: - 300 mm.

Debitul transportorului vibrant se calculeaza cu formula, utilizata si la alte transportoare (cu banda, cu raclete):

![]() [m3/h] [ DRA82 - pag 456.]

[m3/h] [ DRA82 - pag 456.]

[ DRA82 unde: ![]()

![]() m - este latimea jgheabului, data

prin tema;

m - este latimea jgheabului, data

prin tema;

![]() - este coeficientul de

umplere; [ DRA82 - pag.472]

- este coeficientul de

umplere; [ DRA82 - pag.472]

![]() m - se adopta in

functie de inaltimea totala a jgheabului, si este

inaltimea stratului de material;

m - se adopta in

functie de inaltimea totala a jgheabului, si este

inaltimea stratului de material;

Din relatia debitului se poate determina viteza necesara de transport:

![]() m/sec.

m/sec.

Pentru un utilaj ce functioneaza cu vibratii liniare viteza in functie de parametrii vibratorului se calculeaza cu formula:

![]() , [ BUZ

80] - pag 248. ];

, [ BUZ

80] - pag 248. ];

unde: ![]() - este amplitudinea vibratiei;

- este amplitudinea vibratiei;

![]() Hz - este

frecventa vibratiei si se alege din [ DRA 80 - tab.2.55 ];

Hz - este

frecventa vibratiei si se alege din [ DRA 80 - tab.2.55 ];

![]() - este unghiul dintre

directia vibratiei si suprafata de transport (30÷45s).

- este unghiul dintre

directia vibratiei si suprafata de transport (30÷45s).

Se alege ![]()

Fig.4.1.

Putem calcula, de aici amplitudinea vibratiei:

![]() m =

m =

Se alege ca

amplitudine a vibratiei: ![]() mm.

mm.

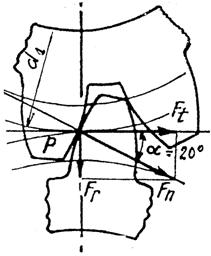

Vibratorul pentru transportorul din fig.4.1 este de tip cu vibratii liniare si consta din doi arbori paraleli ,care poarta mase excentrice ,montate simetric cu planele XX si YY (fig.4.2) care se rotesc in sens contrar.In aceste conditii, componentele dupa axa XX ale fortelor centrifuge se insumeaza, iar componentele dupa axa YY ale fortelor componentele centrifuge se echilibreaza. Componentele dupa axa XX dau o rezulanta care variaza cosinusoidal

intre valorile extreme ![]() 2P, unde

2P, unde ![]()

.

Fig.4.2.

Transportorul vibrant functioneaza in regim supra-critic deci frecventa de lucru este suficient de departata de frecventa de rezonanta, se poate scrie:

![]() [

DRA 80 . pag. 188]

[

DRA 80 . pag. 188]

unde: ![]() - este masa transportorului vibrant;

- este masa transportorului vibrant;

![]() - este masa excentricelor

mecanismului vibrator;

- este masa excentricelor

mecanismului vibrator;

![]() - este distanta

de la centrul de rotatie la centrul de greutate al excentricelor (fig.

4.2).

- este distanta

de la centrul de rotatie la centrul de greutate al excentricelor (fig.

4.2).

Inmultind relatia de mai sus cu acceleratia gravitationala se obtine:

![]() ,

,

unde: ![]() - este momentul perturbator generat de excentricele

vibratorului necesar pentru a obtine amplitudinea

- este momentul perturbator generat de excentricele

vibratorului necesar pentru a obtine amplitudinea ![]() mm la vibratia

transportorului;

mm la vibratia

transportorului;

![]() - este greutatea

totala a transportorului si ea se compune din:

- este greutatea

totala a transportorului si ea se compune din:

![]()

unde: ![]() daN - este greutatea jgheabului transportorului, in

comparatie cu alte utilaje similare;

daN - este greutatea jgheabului transportorului, in

comparatie cu alte utilaje similare;

![]() daN - este estimarea

greutatii vibratorul;

daN - este estimarea

greutatii vibratorul;

![]() - este greutatea

materialului existent pe transportor,

- este greutatea

materialului existent pe transportor,

cu: ![]() daN/m3 - este greutatea specifica a

materialului, din datele de tema;

daN/m3 - este greutatea specifica a

materialului, din datele de tema;

![]() - este volumul

materialului de pe transportor,

- este volumul

materialului de pe transportor,

cu: ![]()

![]() m.

m. ![]() m;

m; ![]() m - stabilit prin

tema.

m - stabilit prin

tema.

Rezulta:

![]() m3.

m3.

Greutatea materialului va fi:

![]() daN.

daN.

Greutatea totala a transportorului incarcat va fi:

![]() daN.

daN.

Deci momentul perturbator pe care trebuie sa-l dezvolte vibratorul este:

![]() daN·m.

daN·m.

Pentru

dimensionarea vibratorului se va lua in calcul: ![]() daN·m = 40 N·m.

daN·m = 40 N·m.

Dupa cum se observa din figura 4.1 suspensiile transportorului vibrant se realizeaza cu arcuri lamelare dispuse de o parte si de alta a jgheabului transportorului.

Ca si la alte utilaje vibrante si transportorul vibrant lucreaza in domeniul post-rezonant, astfel incat este valabila relatia:

![]()

unde: ![]() - este pulsatia de lucru data de vibrator;

- este pulsatia de lucru data de vibrator;

![]() - este pulsatia

proprie a sistemului.

- este pulsatia

proprie a sistemului.

Pulsatia de lucru are valoarea:

![]() rad/s.

rad/s.

unde: ![]() Hz - este frecventa de lucru, determinata

anterior.

Hz - este frecventa de lucru, determinata

anterior.

Pulsatia proprie a sistemului este, deci:

![]() rad/s.

rad/s.

Dar pulsatia proprie a sistemului are expresia:

, unde:

, unde: ![]() - este

- este

![]() kg - este masa

transportorului incarcat cu material, determinata anterior.

kg - este masa

transportorului incarcat cu material, determinata anterior.

De aici se

poate calcula

![]() N/m = (11,4÷22,228)

daN/mm.

N/m = (11,4÷22,228)

daN/mm.

Fig.4.3.

Prin comparatie cu alte transportoare se alege un arc

lamelar de lungime ![]() mm si

sectiune dreptunghiulara

mm si

sectiune dreptunghiulara ![]() mm.(fig.4.3.)

mm.(fig.4.3.)

Asupra acestui arc forta actioneaza conform figurii 4.3, iar rigiditatea arcului se calculeaza cu formula:

![]() , [

GAF 81 - tab. 24]

, [

GAF 81 - tab. 24]

unde: ![]() daN/cm2 - este modulul de elasticitate;

daN/cm2 - este modulul de elasticitate;

![]() cm - este

latimea arcului;

cm - este

latimea arcului;

![]() cm - este grosimea

arcului;

cm - este grosimea

arcului;

![]() cm - este bratul

fortei

cm - este bratul

fortei ![]() .

.

Deci pentru arcul nostru:

![]() daN/cm = 0,315 daN/mm.

daN/cm = 0,315 daN/mm.

Avand

calculata ![]() a intregului sistem

rezulta numarul de arcuri necesar:

a intregului sistem

rezulta numarul de arcuri necesar:

![]() ,

,

Se alege un

numar ![]() de arcuri dispuse in

baterii de cate doua, pe o parte si pe alta a transportorului la un

pas

de arcuri dispuse in

baterii de cate doua, pe o parte si pe alta a transportorului la un

pas ![]() mm = 0,9 m.

mm = 0,9 m.

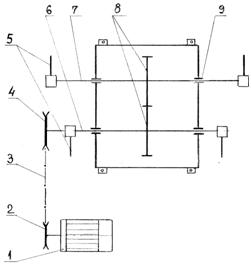

Schema

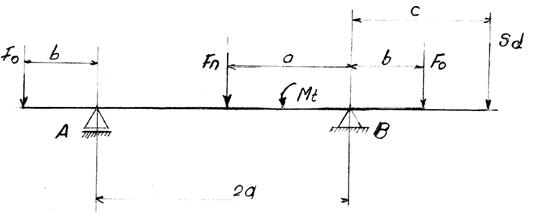

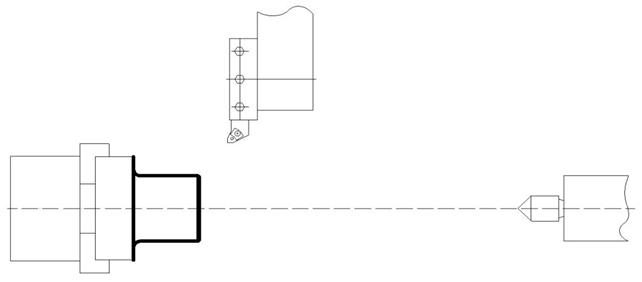

cinematica de actionare a mecanismului vibrator (respectiv a

transportorului vibrant) este reprezentata in figura 4.4.

Pentru calculul puterii necesare la arborele mecanismului vibrator se

utilizeaza formula:

![]() , [

DRA 80 - pag162 ] ,

, [

DRA 80 - pag162 ] ,

unde: ![]() - este turatia la arborele mecanismului vibrator;

- este turatia la arborele mecanismului vibrator;

Figura.4.4. Schema cinematica de actionare a vibratorului mecanic:

1 - motor electric; 2 - roata motoare de curea; 3 - curele trapezoidale; 4 - roata condusa de curea; 5 - excentrice; 6 - arbore de antrenare; 7 - arbore condus; 8 - roti dintate de sincronizare; 9 - lagare cu rulmenti.

![]() daN·m - este valoarea

momentului perturbator necesar, calculata anterior;

daN·m - este valoarea

momentului perturbator necesar, calculata anterior;

Avem: ![]() rot/min.

rot/min.

Rezulta: ![]() kw.

kw.

Puterea la motorul electric se calculeaza cu formula:

![]() , [ DRA82 - pag 463,]

, [ DRA82 - pag 463,]

unde: ![]() - este coeficientul de suprasarcina;

- este coeficientul de suprasarcina;

![]() - este randamentul

transmisiei prin curele.

- este randamentul

transmisiei prin curele.

Puterea la motorul electric este:

![]() kw.

kw.

Se alege pentru actionare un motor electric asincron trifazat cu urmatoarele caracteristici:

- tipul motorului: - AT 132 S - 38 - 4;

- puterea nominala: - 5,5 kw;

- turatia nominala: - 1.440 rot/min;

- tensiunea de alimentare: - 3x380 V c.a.;

- frecventa: - 50 Hz;

- furnizor: -

Pentru calculul transmisiei prin curele se vor utiliza prescriptiile STAS 7192 - 83,

STAS 1163 - 71

Datele de baza pentru calculul transmisiei prin curele:

- puterea

motorului: -

![]() kw;

kw;

-

turatia rotii conducatoare = turatia motorului: - ![]() rot/min;

rot/min;

-

turatia rotii conduse: - ![]() rot/min;

rot/min;

- regimul de lucru al transmisiei: - suprasarcini mijlocii;

- functionare: 16 ore pe zi.

Raportul de

transmisie: ![]()

Alegerea

tipul de curea se face conform [ ATA. pag. 709, fig. 11.26], de unde pentru

puterea de 5,5 kw si turatia de 1.440 rot/min rezulta curea

trapezoidala ingusta tip SPA, iar diametrul minim al rotii

conducatoare ![]() mm .

mm .

Diametrul

primitiv al rotii conduse. ![]()

Diametrul primitiv mediu al rotilor de curea se calculeaza cu formula:

![]() mm.

mm.

Determinarea

preliminara a distantei dintre axe ![]() se face cu formula:

se face cu formula:

![]()

sau se alege constructiv o distanta axiala

S-a adoptat constructiv o

distanta axiala ![]() mm

mm

Unghiul dintre ramurile curelelor se calculeaza cu formula:

![]() .

.

Unghiul de infasurare pe roata mica (conducatoare) este:

b g

Unghiul de infasurare pe roata mare (condusa) este:

b g

Lungimea primitiva a curelei (preliminara) se calculeaza cu formula:

![]() mm.

mm.

Din STAS 7192/2 - 83, tabelul 3 se

alege lungimea primitiva ![]() mm si se

recalculeaza distanta axiala A cu formula:

mm si se

recalculeaza distanta axiala A cu formula:

![]()

![]()

![]() mm.

mm.

Viteza periferica a curelei se calculeaza cu formula:

![]() m / s.

m / s.

Se observa ca viteza

periferica calculata se situeaza sub viteza periferica admisa

la curelele trapezoidale tip SPA care, conform STAT 1163 - 71, tabelul 2, este:

![]() m / s. Deci este

verificata conditia:

m / s. Deci este

verificata conditia: ![]() .

.

Numarul necesar de curele se

calculeaza cu formula: ![]()

unde: ![]() kw - este puterea

motorului electric;

kw - este puterea

motorului electric;

![]() , conform STAS 1163 - 71 tabelul 3, - este coeficientul

dinamic ce tine seama de regimul de functionare al transmisiei;

, conform STAS 1163 - 71 tabelul 3, - este coeficientul

dinamic ce tine seama de regimul de functionare al transmisiei;

![]() , conform STAS 1163 - 71 - este coeficientul de lungime

pentru curea trapezoidala tip SPA cu lungimea primitiva de

, conform STAS 1163 - 71 - este coeficientul de lungime

pentru curea trapezoidala tip SPA cu lungimea primitiva de ![]() mm;

mm;

![]() , conform STAS 1163 - 71 - este coeficientul de

infasurare ce tine cont de unghiul de infasurare a

curelei pe roata mica

, conform STAS 1163 - 71 - este coeficientul de

infasurare ce tine cont de unghiul de infasurare a

curelei pe roata mica ![]() .

.

![]() Kw - este puterea

nominala transmisa de o curea trapezoidala tip SPA la o

turatie a motorului de

Kw - este puterea

nominala transmisa de o curea trapezoidala tip SPA la o

turatie a motorului de ![]() rot/min, si

raportul de transmisie

rot/min, si

raportul de transmisie ![]() , conf. STAS 1163 - 71, tabel 14 ;

, conf. STAS 1163 - 71, tabel 14 ;

Numarul de curele va fi ![]() curele. Se

adopta un numar de

curele. Se

adopta un numar de ![]() curele tip SPA 2.000

STAS 7192/2 - 83.

curele tip SPA 2.000

STAS 7192/2 - 83.

Forta

periferica transmisa este ![]() N = 81,12daN.

N = 81,12daN.

Forta necesara de intindere a curelei este ![]() daN, conform STAS 1163

- 71

daN, conform STAS 1163

- 71

Dupa

cum s-a aratat in capitolele anterioare pentru sincronizarea

miscarii excentricelor montate pe cei doi arbori ai vibratorului se

utilizeaza un angrenaj cilindric cu dinti drepti cu raportul de

transmisie ![]() .

.

Datele de proiectare pentru calculul angrenajului sunt:

- puterea

nominala a motorului electric: -

![]() kw;

kw;

-

turatia nominala a motorului: -

![]() rot/min;

rot/min;

-

turatia la angrenaj: -

![]() rot/min;

rot/min;

a) Calculul momentului de torsiune

la pinion ![]()

Din schema cinematica de la figura 14 se observa ca:

![]() ,

,

unde: ![]() - este momentul

nominal al motorului electric;

- este momentul

nominal al motorului electric;

![]() - este raportul de

transmisie al transmisiei principale;

- este raportul de

transmisie al transmisiei principale;

![]() - este randamentul

transmisiei prin curele. [

ATA. pag. 697]

- este randamentul

transmisiei prin curele. [

ATA. pag. 697]

Momentul nominal al motorului electric se calculeaza cu formula:

![]() [daN·m], unde:

[daN·m], unde: ![]() kw-este puterea motorului;

kw-este puterea motorului;

![]() rot/min - turatia

nominala a motorului.

rot/min - turatia

nominala a motorului.

Deci: ![]() daN·m,

daN·m,

Iar: ![]() daN·m = 554 daN·cm.

daN·m = 554 daN·cm.

Intrucat la angrenajele vibratoare se utilizeaza roti dintate din oteluri aliate cementate [ BUZ 80 . pag. 18] cu numar mare de dinti, rotile dintate se vor dimensiona pe baza solicitarii de incovoiere, urmand sa se verifice apoi si solicitarea la presiune de contact.

b) Calculul de rezistenta pentru rotile cilindrice cu dinti drepti la solicitarea de incovoiere

Metoda ISO de calcul la incovoiere a rotilor dintate cilindrice cu dinti drepti are la baza urmatoarele ipoteze simplificatoare: [ ATA. pag. 574]

- se

considera forta nominala de valoare ![]() aplicata in

varful dintelui;

aplicata in

varful dintelui;

- se considera in calcul doar efortul unitar de incovoiere in sectiunea de la baza dintelui;

- sectiunea periculoasa de la baza dintelui se defineste prin punctele de tangenta la profilul de racordare a piciorului dintelui a unor drepte inclinate cu 30s fata de axa dintelui.

Schema de calcul la incovoiere este prezentata in figura 4.5.

Figura 4.5. Schema de calcul la incovoiere.

Efortul unitar de incovoiere in sectiunea de la baza dintelui va fi dat de componenta

![]() , a fortei nominale ce revine pe dinte, si va avea

valoarea:

, a fortei nominale ce revine pe dinte, si va avea

valoarea:

[ ATA. pag. 374]

[ ATA. pag. 374]

unde: ![]() - este gradul de acoperire;

- este gradul de acoperire;

![]() - este unghiul de

presiune corespunzator punctului de aplicare a fortei in varful

dintelui;

- este unghiul de

presiune corespunzator punctului de aplicare a fortei in varful

dintelui;

![]() - este unghiul de

angrenare;

- este unghiul de

angrenare;

![]() - este bratul

fortei

- este bratul

fortei ![]() fata de

sectiunea periculoasa de la baza dintelui;

fata de

sectiunea periculoasa de la baza dintelui;

![]() - este grosimea

dintelui in zona periculoasa;

- este grosimea

dintelui in zona periculoasa;

![]() - este

latimea dintelui;

- este

latimea dintelui;

![]() - este forta

tangentiala calculata in polul angrenarii.

- este forta

tangentiala calculata in polul angrenarii.

Relatia de mai sus se poate scrie:

[ ATA. pag. 574]

[ ATA. pag. 574]

unde: ![]() - este modulul rotilor dintate;

- este modulul rotilor dintate;

![]() - este coeficientul

gradului de acoperire;

- este coeficientul

gradului de acoperire;

- este coeficientul de

forma al dintelui.

- este coeficientul de

forma al dintelui.

Relatia de

mai sus serveste la dimensionarea angrenajului si se scrie sub forma

generala: ![]()

unde: ![]() - este rezistenta admisibila la solicitare de

incovoiere;

- este rezistenta admisibila la solicitare de

incovoiere;

![]() - este coeficientul de

forta;

- este coeficientul de

forta;

iar: ![]() - este coeficientul de exploatare;

- este coeficientul de exploatare;

![]() - este coeficientul

dinamic in plan frontal;

- este coeficientul

dinamic in plan frontal;

![]() - este coeficientul de

repartitie pe latimea dintelui.

- este coeficientul de

repartitie pe latimea dintelui.

Daca se fac inlocuirile:

![]() ;

; ![]() ; si

; si

![]() ,

,

se obtine:  [ ATA. pag. 576]

[ ATA. pag. 576]

pentru angrenaje zero deplasate avem ![]() , deci relatia devine:

, deci relatia devine:

Pentru

cazul angrenajului nostru prin comparatie cu alte vibratoare produse in

strainatate se adopta ![]() dinti. [RAB

77 . pag. 3]

dinti. [RAB

77 . pag. 3]

Avem: ![]() , pentru transmisii rapide; [

ATA. tab. 10.9]

, pentru transmisii rapide; [

ATA. tab. 10.9]

![]() ;

;

![]() - pentru transmisii cu

sarcini moderate; [

ATA. tab. 10.7]

- pentru transmisii cu

sarcini moderate; [

ATA. tab. 10.7]

![]() [ ATA. fig. 10.18]

[ ATA. fig. 10.18]

![]()

unde: ![]() - este coeficientul dinamic; [

ATA. fig. 10.24]

- este coeficientul dinamic; [

ATA. fig. 10.24]

![]() - este coeficientul

gradului de acoperire si se considera ca are o valoare acoperitoare

pentru calculul distantei dintre axe.

- este coeficientul

gradului de acoperire si se considera ca are o valoare acoperitoare

pentru calculul distantei dintre axe.

![]() [

ATA. fig. 10.24]

[

ATA. fig. 10.24]

![]() - se ia in calcul

- se ia in calcul ![]()

![]() - este rezistenta

la incovoiere pentru materialul rotilor, 18MnCr10, si se

calculeaza cu formula:

- este rezistenta

la incovoiere pentru materialul rotilor, 18MnCr10, si se

calculeaza cu formula:

[

ATA. pag. 642]

[

ATA. pag. 642]

unde: ![]() daN/cm2 -

este rezistenta la incovoiere pentru solicitarea dupa un ciclu

daN/cm2 -

este rezistenta la incovoiere pentru solicitarea dupa un ciclu

pulsator

la ![]() cicluri; [

ATA. tab. 10.28]

cicluri; [

ATA. tab. 10.28]

![]() - este coeficientul de

siguranta la solicitarea de incovoiere;[ ATA. pag. 642]

- este coeficientul de

siguranta la solicitarea de incovoiere;[ ATA. pag. 642]

- este coeficientul

duratei de functionare. Pentru o functionare de 10.000 ore

rezulta un numar de cicluri de

- este coeficientul

duratei de functionare. Pentru o functionare de 10.000 ore

rezulta un numar de cicluri de ![]() , unde

, unde ![]() rot/min este

turatia rotilor dintate. Deci

rot/min este

turatia rotilor dintate. Deci ![]() cicluri, si

cicluri, si ![]() ; [

ATA. pag. 642]

; [

ATA. pag. 642]

![]() - este coeficientul

concentratorului de sarcina in sectiunea de la baza dintelui, pentru

roti cementate; [ ATA. pag. 643]

- este coeficientul

concentratorului de sarcina in sectiunea de la baza dintelui, pentru

roti cementate; [ ATA. pag. 643]

![]() - este coeficientul de

margine a rotii. [

ATA. pag. 637]

- este coeficientul de

margine a rotii. [

ATA. pag. 637]

Rezulta: ![]() daN/cm2,

daN/cm2,

iar distanta calculata dintre axe este

cm = 220,5 mm.

cm = 220,5 mm.

Modulul

rotilor dintate este: ![]() . Cum

. Cum ![]() dinti,

rezulta

dinti,

rezulta

![]() mm, si se

adopta

mm, si se

adopta ![]() mm.

mm.

Distanta dintre axe va fi: ![]() mm.

mm.

c) Verificarea angrenajului cilindric cu roti dintate la solicitare de contact

Verificarea la solicitare de contact se face cu relatia:

[ ATA. pag. 571]

[ ATA. pag. 571]

unde: ![]() daN - este forta tangentiala ce

actioneaza in angrenaj;

daN - este forta tangentiala ce

actioneaza in angrenaj;

![]() cm = 45 mm - este

latimea dintilor; [ ATA.

pag. 571]

cm = 45 mm - este

latimea dintilor; [ ATA.

pag. 571]

![]() - este coeficientul de

forta calculat anterior;

- este coeficientul de

forta calculat anterior;

- este coeficientul

geometric al angrenarii; [

ATA. pag. 571]

- este coeficientul

geometric al angrenarii; [

ATA. pag. 571]

![]() - este coeficientul de

material, al otelului; [ ATA.

pag. 571]

- este coeficientul de

material, al otelului; [ ATA.

pag. 571]

![]() - este coeficientul

gradului de acoperire [

ATA. pag. 571]

- este coeficientul

gradului de acoperire [

ATA. pag. 571]

daca se considera ![]() , pentru angrenaje rapide, rezulta:

, pentru angrenaje rapide, rezulta: ![]() .

.

Deci:  daN/cm2.

daN/cm2.

![]() - este rezistenta

admisibila la contact si se calculeaza cu formula:

- este rezistenta

admisibila la contact si se calculeaza cu formula:

![]() [

ATA. pag. 636]

[

ATA. pag. 636]

unde: ![]() - este rezistenta la oboseala superficiala a

flancurilor materialului rotii corespunzatoare unui numar de

cicluri

- este rezistenta la oboseala superficiala a

flancurilor materialului rotii corespunzatoare unui numar de

cicluri ![]() si are valoarea

si are valoarea ![]() daN/cm2

pentru otel 18 Mo Cr 10 [ ATA. tab. 10.28]

daN/cm2

pentru otel 18 Mo Cr 10 [ ATA. tab. 10.28]

![]() - este coeficientul

duratei de exploatare, calculat anterior la solicitarea de incovoiere;

- este coeficientul

duratei de exploatare, calculat anterior la solicitarea de incovoiere;

![]() - este coeficientul de

ungere; [ ATA. fig. 10.57]

- este coeficientul de

ungere; [ ATA. fig. 10.57]

![]() - coeficientul de

rugozitate, pentru rugozitatea

- coeficientul de

rugozitate, pentru rugozitatea![]() μm; [ ATA. fig. 10.58]

μm; [ ATA. fig. 10.58]

![]() - este coeficientul de

viteza adoptat din [

ATA. pag. 636]

- este coeficientul de

viteza adoptat din [

ATA. pag. 636]

- este coeficientul de

duritate, unde

- este coeficientul de

duritate, unde ![]() HB - este duritatea

rotii dintate, iar

HB - este duritatea

rotii dintate, iar ![]() HB, rezulta:

HB, rezulta:  ; [ ATA.

tab. 10.28]

; [ ATA.

tab. 10.28]

![]() - este coeficientul de

marime care ia in considerare dimensiunile geometrice ale rotii;

- este coeficientul de

marime care ia in considerare dimensiunile geometrice ale rotii;

![]() - este coeficientul de

siguranta pentru solicitare la presiune de contact.

- este coeficientul de

siguranta pentru solicitare la presiune de contact.

[ ATA. pag. 637]

Se poate calcula acum valoarea rezistentei admisibile la presiune de contact:

![]() daN/cm2.

daN/cm2.

Dupa

cum se observa: ![]() daN/cm2 <

daN/cm2 <![]() daN/cm2, deci angrenajul cu roti

dintate rezista si la solicitarea de presiune de contact.

daN/cm2, deci angrenajul cu roti

dintate rezista si la solicitarea de presiune de contact.

Profilul de referinta este conform STAS 821 - 82

- unghiul profilului de

referinta -

![]() ;

;

- coeficientul profilului capului de

referinta - ![]() ;

;

- coeficientul jocului de

referinta la fund -

![]() ;

;

- modulul (calculat anterior) - ![]() mm;

mm;

- numarul de dinti ai

pinionului si ai rotii -

![]() ;

;

- coeficientul deplasarilor de

profil la pinion si roata -

![]()

- treapta de precizie si jocul - 5A - STAS 6273 - 80.

Calculul elementelor geometrice se face in conformitate cu STAS 12.222 - 84 :i acestea sunt identice pentru pinion si roata:

- distanta dintre axe - ![]() mm;

mm;

- diametrul de divizare - ![]() mm;

mm;

- diametrul de picior

- ![]() mm;

mm;

- inaltimea de

referinta a dintelui- ![]() mm;

mm;

- diametrul capului de

referinta- ![]() mm;

mm;

- diametrul cercului de baza - ![]() mm;

mm;

- numarul teoretic de dinti

pentru masurarea lungimii peste ![]() dinti este:

dinti este:

unde: ![]() si deoarece

si deoarece ![]() ,

, ![]() ,

, ![]() , rezulta:

, rezulta:

![]() dinti.

dinti.

Lungimea peste 10 dinti se calculeaza cu formula:

![]() mm.

mm.

Tolerantele:

- abaterea superioara a lungimii peste dinti - ![]() mm; [tab. 16, STAS 6273 - 81]

mm; [tab. 16, STAS 6273 - 81]

- toleranta lungimii peste dinti - ![]() mm; [tab. 17, STAS 6273 - 81]

mm; [tab. 17, STAS 6273 - 81]

- abaterea inferioara a lungimii peste dinti - ![]() mm;

mm;

- toleranta bataii radiale a danturii - ![]() mm; [tab. 6, STAS 6273 - 81]

mm; [tab. 6, STAS 6273 - 81]

- abaterile limita a distantei axiale - ![]() mm; [tab. 13, STAS 6273 - 81]

mm; [tab. 13, STAS 6273 - 81]

- pata de contact: - pe inaltimea dintilor - min 60% [tab. 8, STAS 6273 - 81] - pe lungimea dintilor - min 45% [tab. 8, STAS 6273 - 81]

- toleranta diferentei pasilor frontali - ![]() mm [tab. 8, STAS 6273 - 81]

mm [tab. 8, STAS 6273 - 81]

- toleranta abaterii profilului dintelui - ![]() mm [tab. 8, STAS 6273 - 81]

mm [tab. 8, STAS 6273 - 81]

Gradul de acoperire se calculeaza cu relatia:

[

ATA. pag. 554]

[

ATA. pag. 554]

unde: ![]() mm - este raza capului de referinta a pinionului

si rotii;

mm - este raza capului de referinta a pinionului

si rotii;

![]() mm - este raza

cercului de baza a pinionului si rotii dintate; si

mm - este raza

cercului de baza a pinionului si rotii dintate; si ![]() ;

;

deci:

Excentricele mecanismului, asa cum se poate vedea si din schema cinematica, sunt in numar de patru. Momentul excentric total este Me=40 Nm. Rezulta ca un excentric trebuie sa realizeze un moment maxim ;

![]()

Un excentric este compus dintr-o bucsa cu care se fixeaza pe arbore o placa fixa rigidizata de bucsa prin sudura si o placa mobila prin care se realizeaza reglarea momentului la valoarea dorita. Momentul maxim al excentricului Mes = 10Nm, trebuie sa se realizeze atunci cand cele doua placi sunt suprapuse

Momentul excentric al unei

placi va fi ![]()

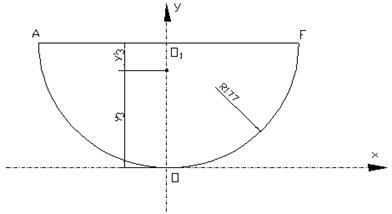

Forma

placilor excentricului este reprezentata in fig. 4.6. unde O1 este

centrul de rotatie al placii iar dimensiunile sunt adoptate

constructiv.Momentului excentric al placii este produsul ![]() unde Ge este greutatea

placii iar

unde Ge este greutatea

placii iar ![]() este distanta de

la centrul de rotatie pana la centrul de greutate al placii.

este distanta de

la centrul de rotatie pana la centrul de greutate al placii.

Fig.4.6

Pentru determinarea centrului de greutate al placii, suprafata acesteia se va descompune in trei suprafete a caror centre de greutate se vor stabili si anumel :

S1 = suprafata delimitata de punctele BCDEO

S2 = suprafata cercului cu

centrul in ![]() si raza

R=47,5 mm

si raza

R=47,5 mm

S3 = suprafata semicercului ![]()

Suprafata S2 reprezinta in fapt gaura din placa si de aceea in formula de calcul a centrului de greutate se va lua cu semnul negativ (-).

S-a stabilit in figura 4.4. sistemul de axe XOY fata de care se va calcula centrul de greutate.

Avand in vedere ca placa este simetrica fata de axa Oy rezulta ca centrul de greutate se va afla pe aceasta axa.

Formula de calcul a coordonatei ye a centrului de greutate este :

![]() [RAB 77 pag

49]

[RAB 77 pag

49]

unde ![]() sunt coordonatele

centrului de greutate ale suprafetelor

sunt coordonatele

centrului de greutate ale suprafetelor ![]() respectiv

respectiv ![]() .

.

Pentru

inceput se va calcula coordonata ![]() a suprafetei

a suprafetei ![]() .

.

![]() fiind o suprafaaa

complexa aceasta s-a descompus la randul ei in trei suprafete a

caror centre de greutate se pot determina mai usor, asa cum se

observa in fig. 4.5.

fiind o suprafaaa

complexa aceasta s-a descompus la randul ei in trei suprafete a

caror centre de greutate se pot determina mai usor, asa cum se

observa in fig. 4.5.

Pentru simplificarea

calculelor s-a luat ca sistem de referinta axele ![]() care

corespund cu axele ce trec prin centrul de rotatie

care

corespund cu axele ce trec prin centrul de rotatie ![]()

Astfel, tinand cont

ca avem doua triunghiuri isoscele si un sector de cerc se poate

calcula ![]() (coordonata centrului

de greutate a suprafetei

(coordonata centrului

de greutate a suprafetei ![]() in raport cu sistemul

de axe

in raport cu sistemul

de axe ![]() .

.

Fig. 4.7

![]() [RAB 77 pag.49]

[RAB 77 pag.49]

![]() coordonata centrului de greutate al triunghiului

coordonata centrului de greutate al triunghiului ![]()

![]() = aria triunghiului

= aria triunghiului ![]() ;

; ![]()

![]() = coordonata centrului de greutate al sectorului de cerc

= coordonata centrului de greutate al sectorului de cerc ![]() care se

calculeaza cu urmatoarea formula :

care se

calculeaza cu urmatoarea formula :  [RAB 77 . pag. 52]

[RAB 77 . pag. 52]

![]() = aria sectorului de cerc

= aria sectorului de cerc ![]()

![]() = coordonata centrului

de greutate al triunghiului

= coordonata centrului

de greutate al triunghiului ![]() care este egala

cu

care este egala

cu ![]()

![]() aria triunghiului

aria triunghiului ![]() care este egala

cu

care este egala

cu ![]()

Avand

aceste date se poate calcula ![]() :

:

![]()

Deci coordonata centrului

suprafetei ![]() in raport cu sistemul

de axe

in raport cu sistemul

de axe ![]() este

este ![]() . Fata de sistemul de axe yox coordonata centrului

de greutate al suprafetei

. Fata de sistemul de axe yox coordonata centrului

de greutate al suprafetei ![]()

![]() este:

este:

y1=177+31,686=208,686mm

Dupa cum se observa in

figura 4.4. coordonata centrului de greutate al suprafetei ![]() este

este ![]() iar aria

suprafetei

iar aria

suprafetei ![]()

Pentru determinarea centrului

de greutate al suprafetei ![]() se va utiliza

reprezentarea din figura 4.8.

se va utiliza

reprezentarea din figura 4.8.

Fig. 4.8

Aria suprafetei ![]() tinand cont

ca este si jumatate de cerc se calculeaza astfel :

tinand cont

ca este si jumatate de cerc se calculeaza astfel :

![]()

distanta

![]() de la centrul de

rotatie

de la centrul de

rotatie ![]() la centrul de greutate

al semicercului se calculeaza cu formula :

la centrul de greutate

al semicercului se calculeaza cu formula :

unde R=177 mm iar

unde R=177 mm iar ![]()

de unde

se poate calcula si ![]() 177-75,12=101,88 mm

177-75,12=101,88 mm

![]() Avand calculate

suprafetele placii excentrice, se poate determina coordonata ye' a

centrului de greutate in raport cu sistemul de axe xoy:

Avand calculate

suprafetele placii excentrice, se poate determina coordonata ye' a

centrului de greutate in raport cu sistemul de axe xoy:

ye' = ![]() =

= ![]() =

=

= 114,7 mm.

Deci, rezulta distanta de la centrul de rotatie la centrul de greutate al placii excentricului (conform figurii 4.5).

ye = 177 mm - ye' = 177 - 114,7 = 62,3 mm = 0,0623 m.

Dupa

cum s-a aratat anterior, momentul excentric are valoarea ![]() , de unde rezulta

greutatea placii:

, de unde rezulta

greutatea placii:

![]()

![]()

Avand greutatea placii, se poate calcula masa acesteia:

![]()

Pentru a

avea toate dimensiunile placii excentricului, mai trebuie calculata

grosimea h a acesteia. Se stie ca masa ![]() , unde:

, unde:

Ve - volumul

r - densitatea otelului; ![]() =

= ![]() , iar volumul

, iar volumul ![]() , unde:S este suprafata placii excentrice.

, unde:S este suprafata placii excentrice.

Cum s-a aratat anterior, ![]() mm2 =

535,34 cm2,

mm2 =

535,34 cm2,

Rezulta ca grosimea : ![]()

sau h = 19mm.

Astfel, excentricele sunt complet dimensionate, ele avand cotele reprezentate in fig. 4.6 , iar grosimea placilor este de 19 mm.

Asa cum se observa din schema cinematica din figura 4.4 vibratorul are doi arbori si anume arborele de antrenare si arborele condus. Cel mai solicitat este arborele de antrenare pe care se gaseste roata de curea, cele doua excentrice si roata dintata de sincronizare).

Arborii sunt solicitat in principal la torsiune si incovoiere. In cazul arborelui de antrenare, acesta trebuie sa fie un arbore rigid cu deformatii unghiulare cat mai mici din cauza functionarii acestuia in regim de vibratii.

La arbori la care deformatia unghiulara este limitata predimensionarea se face cu formula:

![]() [cm] unde:

[cm] unde: ![]() - este diametrul arborelui [ ATA. pag. 221]

- este diametrul arborelui [ ATA. pag. 221]

![]() - este un coeficient

care se ia din [ ATA. fig. 6.4]

- este un coeficient

care se ia din [ ATA. fig. 6.4]

![]() kw - este puterea

motorului electric, calculata anterior;

kw - este puterea

motorului electric, calculata anterior;

![]() rot/min -

este turatia arborelui, data prin tema de proiectare.

rot/min -

este turatia arborelui, data prin tema de proiectare.

Rezulta: ![]() cm, dar se adopta ca diametru

cm, dar se adopta ca diametru ![]() mm,

tinand cont ca nu se cunosc solicitarile la incovoiere.

mm,

tinand cont ca nu se cunosc solicitarile la incovoiere.

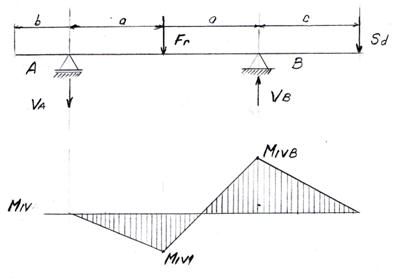

Diagrama de incarcare a arborelui de antrenare este prezentata in figura 4.9.

![]()

![]()

Figura 4.9

Fortele ce actioneaza asupra arborelui sunt:

- forta din transmisia prin curele:Sd=160 daN, calculata la capitolul 4.3.;

- forta generata de

excentrice ![]() ;

;

- fortele din angrenajul cilindric cu roti dintate cu dinti drepti (conform figurii 4.10);

Figura.4.10.

Forta generata de excentrice

se poate calcula cu formula![]() [ IPR 87 . pag. 344]

[ IPR 87 . pag. 344]

unde R= ye= 0,0623 m.calculat la cap.4.5 iar m0=16kg-este masa excentricului.

ω=2xπxf=2x3,14x15=94,rad/s

![]() =16x94,22x0.0623=8845N=884,5daN

=16x94,22x0.0623=8845N=884,5daN

Fortele

din angrenajul cilindric cu roti dintate sunt forta

tangentiala ![]() , si forta radiala

, si forta radiala ![]() . Forta

tangentiala este:

. Forta

tangentiala este: ![]() [ ATA. pag. 571]

[ ATA. pag. 571]

unde: ![]() daN·cm, calculat la

capitolul 4.5;

daN·cm, calculat la

capitolul 4.5;

![]() mm = 22,5cm - este

diametrul de divizare al rotilor.

mm = 22,5cm - este

diametrul de divizare al rotilor.

Rezulta:

![]() daN.

daN.

Dupa cum se observa din figura 4.9 forta radiala este:

![]() daN.

daN.

Din constructia arborelui figura 4.11. cotele reprezentate in figura 4.8. sunt:

![]() cm;

cm; ![]() cm;

cm; ![]() cm.

cm.

Calcului reactiunilor in plan orizontal

Dupa

cum se observa din figura 4.10.dispunerea fortelor ce actioneaza

asupra lagarelor este aceeasi fata de ambele lagare.

De aici rezulta ca reactiunile in lagarul A si B vor

fi egale, deci ![]() ,

,

Din principiul actiunii si reactiunii se poate scrie:

![]()

deci: ![]()

de unde

rezulta ![]() daN, si:

daN, si:

![]() daN.

daN.

Calculul reactiunilor in plan vertical

Pentru a determina valoarea reactiunilor in lagarul B se va scrie suma momentelor de incovoiere in lagarul A:

![]() [8.

pag. 96]

[8.

pag. 96]

deci: ![]() daN.

daN.

Aplicand

principiul actiunii si reactiunii, avem: ![]()

deci: ![]()

rezulta: ![]() daN.

daN.

Avand reactiunile calculate se poate trasa diagrama momentelor incovoietoare in plan orizontal si vertical, si a momentului de torsiune (fig. 4.11). Din analiza diagramelor momentelor incovoietoare rezulta ca sectiunea cea mai periculoasa din punct de vedere al solicitarii la incovoiere este in dreptul lagarului B, atat in plan orizontal cat si in plan vertical.

![]()

![]()

![]()

Figura 4.11.