Laminarea materialelor metalice

Generalitati

Laminarea este procedeul de prelucrare prin deformare plastica la cald sau la rece prin care materialul este fortat sa treaca printre doi cilindri in miscare de rotatie. Utilajul intrebuintat se numeste laminor, procesul de deformare este numit laminare, iar produsele laminate. Laminarea se poate efectua cu cilindri netezi in cazul produselor plate sau cu cilindri care au prevazute caneluri inelare, numite calibre, pentru obtinerea laminatelor profilate. Semifabricatul de la care se pleaca pentru obtinerea produselor laminate este lingoul.

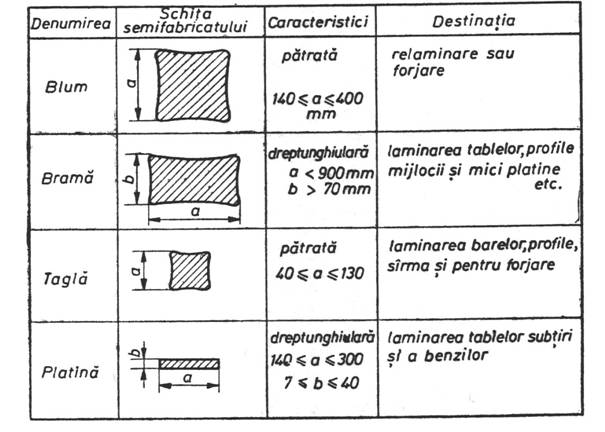

Prin laminare pot fi obtinute produse intermediare din care parte din ele se intrebuinteaza pentru forjare, iar cea mai mare parte pentru obtinerea laminatelor finite. Din prima categorie fac parte: blumurile, bramele, taglele si platinele, iar din cea de a doua categorie: tablele, barele, profilele, sarmele si tevile.

Caracteristicile produselor laminate intermediare si a destinatiei lor sunt prezentate in tabelul 1.1.

Tabelul 1.1.

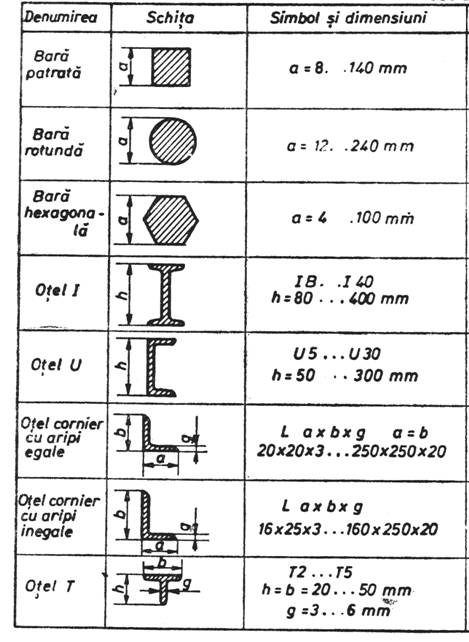

Tablele functie de grosime se impart in trei categorii: table groase care au o grosime mai mare de 4,75 mm, table mijlocii cu grosimi intre 34,75 mm si table subtiri cu grosimea sub 3 mm. Profilele si barele laminate se prezinta sub multiple forme. O parte din acestea se prezinta in tabelul 1.2.

Tabelul 1.2.

Sarma este acel produs laminat care se livreaza in colaci avand sectiuni de forme geometrice diferite. Dimensiunea minima care se poate obtine prin laminare este de Ø 5 mm. Tevile laminate sunt produse tubulare cu diametre si grosimi de pereti diferite.

2. Aspecte teoretice ale laminarii

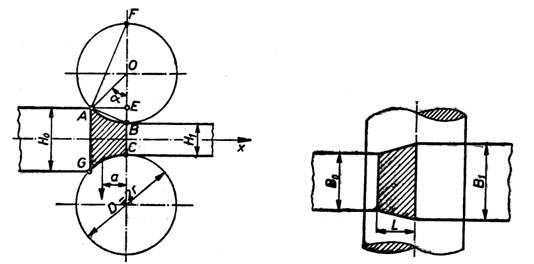

Parametrii zonei de deformare. In timpul laminarii longitudinale, numai o mica parte din semifabricat, partea aflata in intervalul dintre role, este subiectul deformarii ce se realizeaza la un moment dat. Aceasta parte din semifabricat este denumita zona de deformare (fig. 1.11).

Fig. 1.11. Geometria zonei de deformare.

Volumul ABCG este denumit zona geometrica de deformare, iar partile din semifabricat adiacente acesteia, zone externe.

Parametrii cei mai importanti ai zonei de deformare sunt:

Arcul AB este denumit arc de contact, iar proiectia sa pe orizontala AE, lungimea zonei de deformare.

Valoarea ΔH=H0 – H1

este reducerea absoluta, ΔB = B1 – B0 latirea

si parametrul ![]() reprezinta reducerea ariei.

reprezinta reducerea ariei.

Unghiul de laminare α se determina din:

![]() sau

sau ![]() (1.8)

(1.8)

Lungimea zonei de deformare:

![]() (1.9)

(1.9)

sau pentru triunghiul ABE

![]() (1.10)

(1.10)

unde BE = 0,5ΔH.

Coarda AB poate fi gasita similar din triunghiul ABE si

ABF, valoarea sa este ![]() .

Substituind valorile lui AB si BE in expresia (1.10) se

obtine:

.

Substituind valorile lui AB si BE in expresia (1.10) se

obtine:

(1.11)

(1.11)

Deoarece ![]() <<,

in timp ce

<<,

in timp ce ![]() >>,

in utilizari practice se foloseste:

>>,

in utilizari practice se foloseste:

![]() (1.12)

(1.12)

La laminarea la rece a tablelor subtiri, cilindrii si semifabricatul se deformeaza elastic si lungimea arcului de laminare creste.

Cresterea lungimii zonei de deformare, in aceste noi conditii, se determina cu:

(1.13)

(1.13)

unde: pm

este presiunea medie exercitata de metal asupra rolelor; v1,

E1 si v2, E2 coeficientul lui

Poisson si modulul de elasticitate pentru materialul rolelor si

semifabricatului. Daca deformatia elastica a semifabricatului

este neglijabila, considerand ![]() ,

ecuatia 1.13 se transforma in ecuatia lui Hitchcock:

,

ecuatia 1.13 se transforma in ecuatia lui Hitchcock:

![]() (1.14)

(1.14)

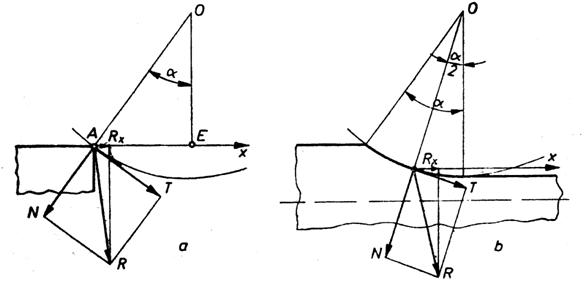

Conditiile de prindere a semifabricatului de cilindri. Sa consideram pentru aceasta momentul initial al laminarii (fig. 1.12).

Fig. 1.12. Prinderea si antrenarea semifabricatului

Contactul dintre semifabricat si cilindru este dat de catre o forta normala N si o forta de frecare T. Daca rezultanta acestor doua forte prezinta o proiectie pe directia laminarii Rx, se manifesta tendinta ca cilindrii sa apuce semifabricatul si sa-1 antreneze.

Conditia de prindere si laminare este in acest caz:

![]() (1.15)

(1.15)

Intr-o prima aproximare, T = fN, unde f este coeficientul de frecare. Asa ca ecuatia (1.15) devine:

![]() (1.16)

(1.16)

sau ![]()

Exprimand f sub forma unghiului de frecare β, ![]() ,

obtinem:

,

obtinem:

![]() (1.17)

(1.17)

aceasta inseamna ca cilindrul va apuca semifabricatul pentru laminare atunci cand unghiul de frecare β este mai mare decat unghiul de laminare α.

Pentru determinarea valorii reducerii maxime ΔHmax la laminare se considera:

(1.18)

(1.18)

dar ![]() ,

asa ca se poate scrie:

,

asa ca se poate scrie: ![]()

dar f > tgα, din care decurge:

![]() (1.19)

(1.19)

Pentru a antrena semifabricatul intre cilindri si pentru laminarea lui, se considera ca forta normala N se afla in zona de deformare la α/2. Si in acest caz conditia de laminare este data de Rx>0.

![]()

Dupa substituirea T = fN se obtine:

![]() (1.20)

(1.20)

Comparand (1.20) cu (1.17) se poate constata ca unghiul de laminare poate sa creasca de doua ori dupa ce semifabricatul a intrat intre cilindrii.

3. Utilaje pentru laminare

Principalele criterii dupa care se clasifica laminoarele sunt:

metalul sau aliajul prelucrat (laminoare pentru otel, Cu, Zn, Al etc.);

temperatura de lucru (laminoare pentru prelucrare la cald si la rece);

sensul de rotatie al cilindrilor de lucru (laminoare ireversibile si laminoare reversibile);

dispozitia cilindrilor in caja si constructie (laminoare cu cilindrii orizontali, cu cilindrii verticali, cu cilindrii dispusi oblic);

dupa sistemul de organizare a cajelor.

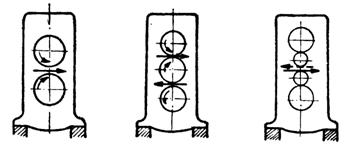

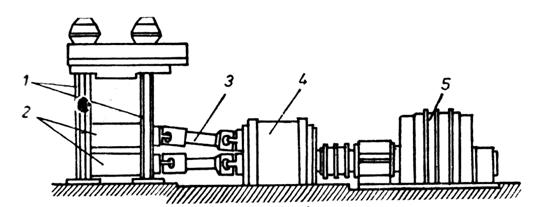

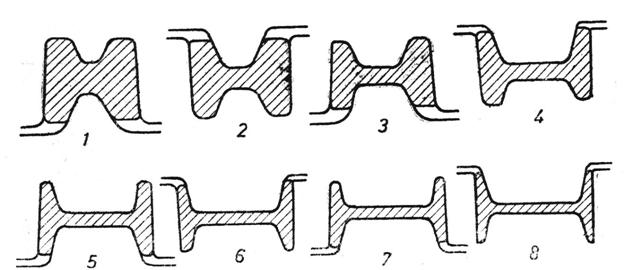

In figura 1.13 se prezinta cateva tipuri de laminoare dupa numarul de cilindri: laminor duo, trio si quatro.

Fig. 1.13. Tipuri de laminoare

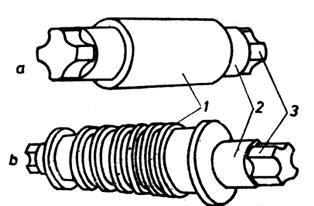

Partile principale care compun un laminor (fig. 1.14) sunt: caja de laminare formata din cadre 1, cilindrii 2 si traversa, barele de cuplare 3 care transmit miscarea de la reductor la cilindrii de lucru, caja reductorului 4 si motorul de antrenare 5. Cilindrii de lucru a laminoarelor pot fi de doua mari categorii: cilindrii netezi, utilizati la laminarea tablelor (a) si cilindrii canelati utilizati mai ales la laminarea barelor si profilelor (b).

Oricare cilindru (fig. 1.15) se compune din trei parti: partea de lucru 1, fusurile de rezemare in lagare 2 si antrenorul 3 prin care are loc transmiterea miscarii de la barele de cuplare. Cilindrii pot fi confectionati din diverse materiale: fonta turnata, fonta sau otel forjat, oteluri aliate cu crom, crom-nichel etc.

Fig. 1.14. Laminor

Fig. 1.15. Cilindru neted si canelat

4. Laminarea la cald si la rece

Laminarea la cald. Prima operatie de laminare la cald a lingourilor de otel se efectueaza pe un laminor bluming, numit si laminor degrosisor. Blumingurile sunt de obicei laminoare duo reversibile, cu diametrul cilindrilor cuprins intre 6001350 mm. Pentru ca prelucrarea la bluming reprezinta prima actiune de deformare plastica a lingoului, ea se face in trepte mici de reducere, cu reincalziri repetate. Nu este ceva neobisnuit daca pentru un lingou mare din otel aliat, pentru a fi blumuit sunt necesare chiar 25 de treceri.

Pentru laminarea unor profile grele se pot utiliza blumurile sau bramele, iar pentru profile usoare, taglele. Taglele necesare la dimensiunile cerute se obtin din relaminarea blumurilor la un laminor de tagle de tip trio. Dupa aceste operatii, taglele pot fi laminate pe laminoare finisoare pentru obtinerea barelor rotunde, hexagonale si alte forme.

Laminarea tablelor groase se efectueaza intr-un laminor liniar cu doua caje, prima fiind o caja degrosisoare, iar cea de a doua finisoare. In general, tabla groasa se lamineaza din brame. Lingourile sunt utilizate numai pentru laminarea tablelor foarte groase. Uneori, un asemenea laminor pentru tabla groasa este dotat cu o caja suplimentara pentru refularea marginilor. Numarul de treceri, precum si sistemul de laminare adoptat depind de materia prima (lingou sau brama), calitatea otelului, forma geometrica a materialului si grosimea finala a tablei.

Laminarea la cald a benzilor se face pe laminoare continue. Materialul (otelul) este incalzit pina la cca 1200°C, este trecut printr-un tren degrosisor format din patru pana la sapte caje si apoi intr-un tren finisor format din patru pana la opt caje. Cajele quatro finisoare sunt dotate si cu cilindri verticali pentru controlul latimii benzii.

In timpul laminarii la cald se raspandesc jeturi puternice de apa pentru desprinderea tunderului (strat de oxid).

Laminarea la rece. Laminarea la rece este utilizata pentru producerea tablelor subtiri si a benzilor cu un grad superior de finisare a suprafetelor si tolerante mai stranse in comparatie cu laminarea la cald. Gradul de ecruisare care se obtine conduce la marirea rezistentei produsului. Prin acest procedeu se lamineaza atat aliaje neferoase cat si tabla de otel.

Semifabricatul de la care se porneste laminarea la rece a otelului se prezinta sub forma de role de tabla decapata, obtinuta prin laminare la cald pe un laminor continuu.

Pentru laminarea la rece se folosesc laminoare continue quatro (sau cu mai multi cilindri) de mare viteza, cu mai multe caje dispuse liniar. Viteza de lucru a unui laminor continuu format din cinci caje poate atinge pana la 1800 mm/min.

Se mai obisnuieste ca la laminarea tablei destinate ambutisarii, dupa ce s-a incheiat laminarea la cald, sa se efectueze cateva treceri la rece pentru a da o mica deformare in aceste conditii. Astfel tabla pe ecruiseaza usor si prin aceasta se elimina deformarea ei neomogena in timpul prelucrarilor ulterioare.

5. Laminarea barelor si profilelor

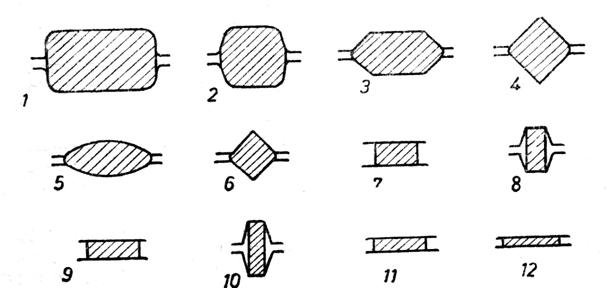

Laminatele finite de sectiune rotunda, patrata, hexagonala si profilele I, U, L, sinele de cale ferata, sunt produse in cantitati mari prin laminare la cald pe caje cu cilindrii profilati.

In realitate, laminarea initiala a unui lingou pentru a-1 aduce sub forma de blum se incadreaza de asemenea in aceasta categorie, deoarece pentru controlul dimensiunilor transversale se utilizeaza cilindrii profilati.

Laminarea barelor si profilelor difera de cea a laminarii tablei in sensul ca la laminarea profilelor sectiunea transversala este redusa pe doua directii.

Prin profilul care se da cilindrilor (calibre) trebuie sa se prevada posibilitatea ca materialul sa se lateasca mult mai mult decat de exemplu la laminarea tablelor. Un mod tipic de rezolvare pentru reducerea unei tagle patrate este alternarea trecerii materialului prin calibre ovale si patrate.

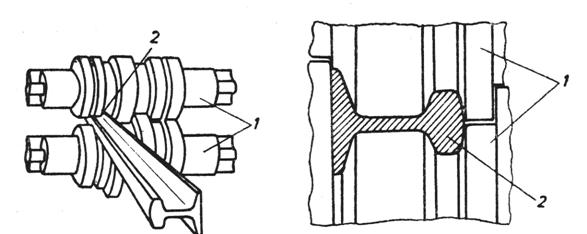

Calibrul este conturul sectiunii de trecere a laminatului, format prin suprapunerea canelurilor celor doi cilindri, iar prin calibrare se intelege calculul si formele sectiunilor succesive ale calibrelor, astfel incat plecand de la sectiunea initiala a semifabricatului sa se ajunga la sectiunea produsului finit.

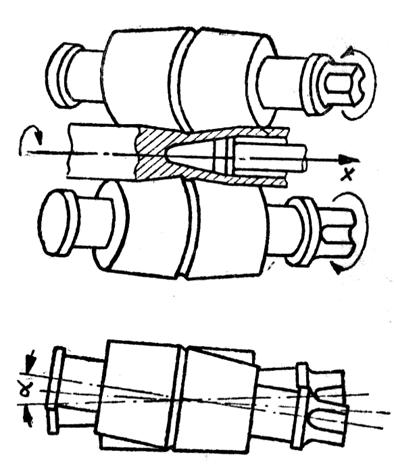

In figura 1.16 se prezinta ansamblul cilindrii profilati si laminatul, de asemenea o sectiune in zona profilului pentru evidentierea formei pe care o prezinta si modul in care ia nastere aceasta prin suprapunerea cilindrilor de laminare.

In figura 1.17 se prezinta evolutia formei si sectiunii calibrelor de la sectiunea initiala la cea finala pentru laminarea unui lat, iar in figura 1.18 aceeasi chestiune pentru laminarea unui otel I.

Fig. 1.16. Calibrul finisor pentru sine

Fig. 1.17. Evolutia formei si sectiunii calibrelor pentru laminarea unui otel lat

Fig. 1.18. Laminarea otelului I

Un laminor destinat laminarii barelor si profilelor este cunoscut sub denumirea de laminor de profile. Asemenea tipuri de laminoare sunt echipate cu ghidaje pentru introducerea taglei in calibrul cilindrilor si cu poduri transportoare de inversare a sensului de deplasare a materialului sau de racordare atunci cand cajele sunt alaturate dupa directia axei cilindrilor. Pe aceste poduri transportoare se afla si unele dispozitive utilizate pentru rotirea laminatului atunci cand se face trecerea de la un calibru la altul.

Laminoarele utilizate sunt laminoare duo sau trio. Un laminor de profile este compus dintr-un grup de caje degrosisoare, un altul semifinisor si finisor. Cilindrii de laminare se obisnuieste sa se aranjeze sub forma de trenuri, mai multe caje fiind montate alaturat si cilindrii cajei urmatoare sunt antrenati, prin intermediul barelor de cuplare, de cilindrii cajei anterioare.

6. Laminarea tevilor

Procesul tehnologic de laminare a tevilor cuprinde doua etape importante:

Obtinerea ebosei se realizeaza pe un laminor perforator (fig. 1.19) alcatuit din doi cilindri bitronconici, cu axe inclinate la circa 20°, care se rotesc in acelasi sens. Atunci cand intre cei doi cilindri patrunde tagla, datorita deformarii produsa in zona de periferie a materialului, ia nastere o gaura. Tagla ia o miscare de rotatie contrarie cu aceea a cilindrilor si datorita inclinarii cilindrilor; tagla va primi o miscare de avans de-a lungul axei sale in directia x. In zona in care are loc destinderea materialului, fiind amplasat un dop, se va produce o netezire interioara a gaurii. Scopul dopului este deci acela de a da o forma mai precisa gaurii generate in tagla.

Dupa obtinerea ebosei, aceasta este trecuta la un laminor finisor profilat. Laminarea se poate executa pe un laminor profilat cu cilindri orizontali cu bara sau pe dop; de asemenea poate fi efectuata pe un laminor la care cilindrii sunt dispusi radial.

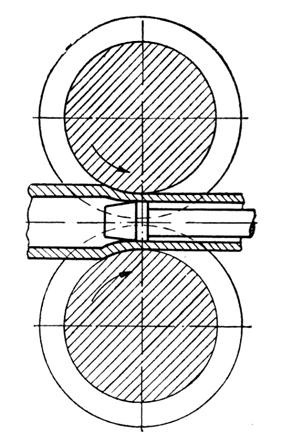

Laminarea ebosei pe un laminor duo se face cu dopul aflat in calibru (fig. 1.20). Are loc, in acest mod, reducerea grosimii tevii corespunzator interstitiului format intre dop si calibru, de asemenea se obtin forma si dimensiunile tevii, functie de parametrii calibrului si dornului.

Fig. 1.19. Schema de principiu de obtinere a ebosei

Fig. 1.20. Laminarea ebosei pe un laminor profilat

Teava obtinuta la laminorul duo nefiind perfect rotunda, cu rizuri longitudinale in interior, provenite de la laminarea longitudinala si perete uneori neegal, este laminata in continuare pe caje netezitoare. Aceste caje au cilindrii profilati si fiecare caja are cilindrii la 90° in plan vertical fata de caja anterioara.

Laminarea de finisare a tevii se efectueaza pe un dorn care se deplaseaza impreuna cu teava prin cajele finisoare.

7. Fabricarea tevilor sudate

Tevile sudate sunt executate cu formarea benzilor si sudarea lor prin mai multe procedee. Tevile sudate sunt mult mai ieftine decat cele similare laminate si de aceea productia lor creste de la an la an.

Tevile sudate pot fi obtinute prin laminare la cald sau la rece a benzilor. De asemenea acestea pot fi cu cusatura sudata dupa o spirala sau pe generatoare dupa cum a fost formata teava din banda.

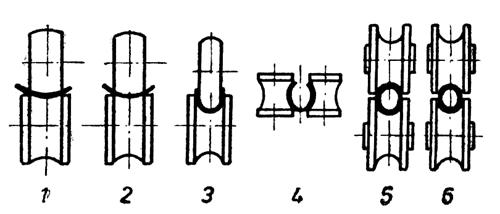

Laminarea benzii la forma tevii se face pe un laminor continuu format din 512 caje (fig. 1.21).

Fig. 1.21. Laminarea tevilor sudate

Materialul aflat sub forma de banda in colac este derulat si trecut pentru indoire in cajele 1, 2, 3 si 4. In ultima caja are loc apropierea capetelor benzii si pregatirea lor pentru sudare. Sudarea este organizata in continuarea fluxului de laminare sau in paralel. Dupa sudare, tevile sunt trecute prin cajele 5 si 6 pentru finisare. Se taie apoi la capete la lungimile de livrare.

8. Defecte ale produselor laminate

Defectele pe care le prezinta uneori laminatele pot fi urmare a defectelor aparute la turnarea lingoului sau a laminarii lui.

Pentru ca laminatele au in general un raport mare intre suprafata si volum, modul in care se prezinta suprafata profilelor prezinta o deosebita importanta. Defectele de suprafata pe care le prezinta laminatele sunt solzii, suprapunerile de material, suflurile, rizurile, variatia sectiunii etc. Pentru indepartarea unora dintre defectele enumerate, se recurge la polizarea taglei, craituire si aschiere, iar pentru prevenirea zgarieturilor care se datoresc cilindrilor uzati, se recurge la inlocuirea lor.

Variatia grosimii si planeitatii tablelor constituie cele mai important defecte ale acestui produs. Datorita solicitarii la incovoiere a cilindrilor in timpul laminarii ei se deformeaza. Din aceasta cauza tabla are o grosime mai mare la mijlocul ei decat la margini. Pentru eliminarea acestui defect se recurge la laminarea tablei prin mai multe treceri cu grade de reducere mai mici sau, la utilizarea unor cilindrii de laminare cu o usoara variatie de sectiune (sub forma de butoi) pentru ca in timpul laminarii solicitati fiind la incovoiere, generatoarea sa devina rectilinie.

|

Politica de confidentialitate |

| Copyright ©

2024 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |