Grup scolar Ovidiu

Calificarea:Tehnician in industria alimentara

Tehnologia de fabricare a berii

Cuprins

1. Argument

Materii prime folosite la fabricarea berii:

-orzul

-apa

-hameiul

-inlocuitorii de malt

-porumbul

-orezul

-orzul nemaltificat

Procesul tehnologic de obtinere a berii

Schema tehnologica de obtinere a berii

Descrierea operatiilor tehnologice

5. Concluzii si propuneri

7. Anexe

6. Bibliografie

Argument

Berea "Batrana Doamna a bauturilor", traieste o a doua tinerete prin noua abordare europeana care este atribuita acestei vechi licori sub genericul "berea ca aliment si medicament".

Berea este o bautura slab alcoolica, nedistilata, obtinuta prin fermentare, cu ajutorul drojdiei, a unui must fabricat din malt, apa si hamei, maltul putand fi inlocuit partial cu cereale nemaltificate (porumb, brizura de orez, orz) si, eventual, enzime.

Etimologia cuvantului bere se pare ca are la origini ca sursa latinescul "bibere" - a bea.

Calitatile organoleptice/ gustative ale berii confera acestui produs o larga adresabilitate la mai multe categorii de consumatori, este un produs de masa, se consuma indiferent de momentul zilei, indiferent de starea sufleteasca.

Dupa insusirile senzoriale si fizico-chimice, berea se clasifica in urmatoarele categorii:

bere blonda;

berea bruna;

bere specialitate.

La fel de veche ca si painea, ea insasi denumita "paine lichida", berea ne-a insotit de-a lungul transformarii noastre in persoane civilizate. Pentru ca berea sa fie bautura minunata pe care o stim astazi a fost nevoie de un drum lung. Intregul proces de fabricare a berii este o adevarata arta, pe care omul a creat-o din cele mai vechi timpuri si a perfectionat-o continuu de generatii de berari.

Obtinerea berii din materiile prime prezentate mai sus, in cele doua etape principale - obtinerea mustului de bere si fermentarea acestuia.

Dupa cantarire, maltul si cerealele nemaltificate sunt macinate in mori speciale pentru a da posibilitatea enzimelor sa actioneze in timpul operatiei de plamadire si zaharificare. Cu ajutorul apei si sub actiunea enzimelor din malt se realizeaza la plamadire si zaharificare transformarea substantelor macromoleculare insolubile din malt in produse solubile cum asa moleculara mica si medie care vor alcatui extractul mustului de bere.

Dupa zaharificare plada este filtrata in scopul separarii mustului de partile insolubile care vor forma borhotul de malt. Astfel, primul must mai concentrat rezultat, cat si apele folosite pentru spalare si epuizarea borhotului in extract sunt supuse apoi fierberii cu hamei.

Fierberea mustului cu hamei are ca scop principale solubilizarea substantelor amare si de aroma ale hameiului, coagularea proteinelor, inactivarea enzimelor si sterilizarea mustului. Dupa terminarea fierberii se face separarea conurilor de hamei iar mustul fierbinte este trecut in instalatiile de tratare in vederea fermentarii.

Tratarea mustului cuprinde indepartarea precipitatului care se formeaza la fierberea mustului, denumit trub de cald, racirea mustului pana la temperatura de insamantare cu drojdii de 6-7°C cat si separarea precipitatului care se formeaza in timpul racirii mustului, asa numit «trub la rece».

Mustul de bere obtinut cu extractul primitiv corespunzator sortimentului de bere fabricat, este apoi trecut la fermentare primara si insamantat cu drojdie de bere sub forma unei culturi pure, obtinuta prin multiplicarea in faza de laborator si in statia de culturi pure. In timpul fermentatiei primare, care dureaza 8-10 zile, are loc transformarea zaharului fermentescibil in alcol etilic, bioxid de carbon si alte produse secundare de fermentatie, rezultand la sfarsit asa numita bere tanara.

In cursul operatiei urmatoare de fermentare secundara, are loc saturarea berii cu dioxid de carbon, limpezirea si finisarea gustului berii.

O parte din drojdia rezultata de la fermentatie primara este tratata si refolosita pentru o noua fermentare, iar drojdia excedentara de la fermentatia primara si secundara este supusa uscarii si comercializarii cu drojdie uscata.

Dupa terminarea fermentatiei secundare, a carei durata depinde de sortimentul de bere respectiv, berea este trecuta la filtrare pentru indepartarea drojdiei si a altor substante care formeaza tulbureala acesteia. Berea filtrata este trecuta in tancuri speciale de bere filtrata care alimenteaza masinile de imbuteliat sau aparatul de tragere a berii in butoi. Ambalajele folosite - sticlele si butoaiele - sunt supuse in prealabil unor operatii de conditionare pentru a nu transmite un gust strain si a nu periclita stabilitatea berii. Unele sortimente de bere sunt pasteurizate la sticla, inainte de etichetare pentru prelungirea conservabilitatii. Astfel incat sticlele puse in navete cat si butoaiele pline cu bere sunt depozitate in spatii speciale racite pana la expeditie.

Materii prime folosite la fabricarea berii

Maltul

Este principala materie prima utilizata la fabricarea berii, este o sursa de substante cu rol de substrat si o sursa de enzime hidrolitice, care prin actiunea lor asupra substratului determina la fabricarea mustului de bere formarea extractului. In industria berii, maltul este analizat din punct de vedere fizic si chimic.

Se apreciaza aspectul, marimea, uniformitatea boabelor, culoarea, puritatea, mirosul, gustul si rezistenta la spargere intre dinti. Boabele de malt trebuie sa fie cat mai mari si mai uniforme. Maltul blond trebuie sa aiba o culoare galbuie uniforma, asemanatoare cu cea a orzului, un miros caracteristic, placut, fara iz de mucegai. Prin spargerea bobului de malt intre dinti, trebuie sa se remarce la maltul blond un gust dulceag, iar la cel brun un gust aromatic.

Indicii fizici cuprind determinarea masei hectolitrice (care variaza intre 53-60 kg), sticlozitatii, a duritatii, a uniformitatii, alungimei plumulei si a comportarii la scufundare.

In cadrul analizei chimice a maltului se determina umiditatea (valoarea limita este de 5%), randamentul in extract a maltului, durata de zaharificare, culoarea si alti indici.

Maltul achizitionat de fabrica este depozitat in silozuri la 10-15C, dezinsectizate. Inainte de utilizare, maltul trebuie curatat de impuritati prin trecere prin separator magnetic si tarar aspirator. Maltul curatat, prelucrat pe sarja este cantarit cu un cantar automat.

Orzul

Orzul este material prima traditionala pentru fabricarea berii, foarte raspandita in cultura, fiind a patra cereala cultivata in lume dupa grau, orez si porumb. Este putin pretentioasa din punct de vedere al solului si climei, cultivarea facandu-se in zona temperata pana spre cercul polar si poate atinge cele mai mari altitudini de cultivare.

Practic, toate semintele de cereale se pot maltifica, dar la fabricarea berii este preferat orzul, deoarece are bobul acoperit cu un invelis care protejeaza embrionul in timpul procesului de germinare, invelisul care si din punct de vedere tehnic este utilizat in formarea stratului filtrant la filtrarea plamezii cu cazane de filtrare. Orzul nu introduce in bere substante care sa-i imprime acesteia un gust sau un miros neplacut, iar din punct de vedere enzimatic, prin germinarea unui orz bine maturat, se acumuleaza in bobul orzului un echipament enzimatic bogat si echilibrat.

Initial, orzul se folosea ca atare (nemaltificat) la obtinerea berii. Maltificarea orzului a fost introdusa abia in secolele VIII-IX e.n. De atunci berea se fabrica aproape in exclusivitate din malt, hamei, apa si drojdie, fiind interzisa in tarile mai conservatoare utilizarea altor cereale nemaltificate. Cu toate acestea se folosesc astazi in numeroase tari si cereale nemaltificate ca: orz, porumb, orez etc., datorita in special avantajelor economice.

Dintre cereale, orzul este cel mai folosit la fabricarea maltului pentru bere datorita urmatoarelor avantaje pe care le prezinta:

- este cereala al carui bob este acoperit cu un invelis care protejeaza plumula in timpul germinarii;

- prin germinare in bobul de orz se acumuleaza un echipament enzimatic divers si bogat;

- temperatura de gelatinizare a amidonului din bobul de orz este inferioara trmperaturii de inactivare a -amilazei.

Fabricarea maltului din orz

Maltul este principala materii prime la fabricarea berii si un semifabricat obtinut prin germinare in conditii industriale. Ca materii prime la fabricarea maltului sunt orzul si orzoaica, care sunt supuse mai intai unei receptii cantitative si calitative, conforn conditiilor de calitate prevazute de standardele in vigoare.

Inainte de depozitare, orzul brut este trecut la precuratire si curatire in vederea indepartarii tuturor impuritatiilor de natura organica sau anorganica, denumite si corpuri straine.

Prin sortare se separa orzul cu boabele mai mari de 2,8 si 2,5 mm, care este folosit pentru fabricarea maltului destinat obtinerii berii, de orzul cu boabele mai mici de 2,5 mm, care este valorificat in scopul obtinerii maltului pentru zaharificarea plamezilor in industria spirtului sau ca furaj.

Orzul curatat si sortat, este supus depozitarii in vederea maturarii, perioada in care isi recapata energia maxima de germinare, care este necesar pentru a obtine un malt de buna calitate.

Dupa operatia de depozitare, orzul este preluat in operatia de inmuiere cu apa timp de 2-3 zile ce are drept scop cresterea umiditatii acestuia de la 12-14% pana la valoarea optima necesara pentru declansarea procesului de germinare (44-46%, uneori chiar mai mult). In timpul inmuierii se realizeaza si a orzului, indepartandu-se si ultimele resturi de impuritati sub forma orzului plutitor.

Dupa inmuiere are loc germinarea orzului timp de 7-8 zile asigurandu-se parametrii (temperatura, aerare, grad de inmuiere) incat sa se obtina un malt cu o activitate enzimatica cat mai ridicata si cu o dezagregare adecvata pentru maltul blond si cel brun, cu pierderi cat mai reduse de amidon. La sfarsitul germinarii se obtine maltul verde.

In vederea obtinerii maltului pentru bere, maltul verde este in continuare uscat pana la o umiditate de 3-4% in cazul maltului blond si 1,5-3% in cazul maltului brun, urmarindu-se prin uscare atat asigurarea conservabilitatii produsului cat si formarea unor substante de culoare si aroma tipice pentru maltul destinat fabricarii berii.

Dupa uscare maltul este supus curatirii de radicele, care prezinta un gust amar si sunt higroscopice favorizand absorbtia de apa in bob la depozitare. Urmeaza operatia de polizare sau lustruire prin care se indeparteaza resturile de radicele si alte fragmente din invelisul bobului.

Maltul uscat este supus depozitarii pe loturi, in functie de calitate, in vederea maturarii timp de cel putin 3-4 saptamani, perioada in care enzimele maltului depasesc "socul termic" pe care l-au suferit la uscare iar indicii de prelucrare ai acestuia ajung la valorile normale.

Soiuri de orz

Orzul apartine familiei Gramineae, genul Hordeum L., specia Hordeum vulgare, urmatoarele varietati mai importante pentru industria maltului:

- Hordeum hexastichum: cuprinde soiuri de orz cu 6 randuri de boabe pe spic si care se cultiva toamna;

- Hordeum distichum: cuprinde soiuri de orz cu doua randuri de boabe pe spic si care se cultiva in special primavara, fiind cunoscuta si sub numele de orzoaica.

La fabricarea maltului pentru bere se prefera orzul cu doua randuri de boabe adica orzul de primavara.

Circa 20-25% din malturile folosite in industria berii pe plan mondial, provine din orzoaica.

Continutul in apa al orzului variaza in functie de conditile de clima din timpul recoltarii si de metoda aplicata. Orzul recoltat manual pe timp cu putine precipitatii are umiditate 12-14%, iar cand cad ploi in timpul recoltarii si recoltarea se face cu combine, umiditatea bobului poate atinge 18%.

Un continut mare in apa este dezavantajos din punct de vedere economic, deoarece face dificila depozitarea.

Apa de brasaj

Apa este una din materiile prime de baza pentru fabricarea berii produs in compozitia caruia intra in medie in proportie de 88% si ale carei calitate le influenteaza. Cele mai renumite si mai tipice beri fabricate in lume isi datoreaza caracteristicile indeosebi calitatilor apelor cu care sunt obtinute. Astfel, berea Pilsen este obtinuta cu o apa cu duritate foarte mica, berile brune de München, Dublin sau Londra se obtin cu ape ce au un continut ridicat in bicarbonati de calciu si putini sulfati, berea de Dortmund, puternic aromata, este obtinuta cu apa cu duritate mare continand sulfati si cloruri, in timp ce berile amare de Burton se obtin cu ape cu continut mare in sulfati de calciu.

Sarurile din apa, disociate sub forma de ioni, isi exercita cea mai importanta actiune in procesul de brasaj, cu consecinte asupra transformarilor care au loc in must in decursul operatiilor tehnologice ulterioare si asupra insusirilor berii.

Ionii prezenti in apa utilizata la plamadire pot sau nu reactiona cu sarurile provenite din malt,, clasificandu-se in:

- ioni chimic activi;

- ioni chimic inactivi.

Ionii chimici activi din apa sunt ionul de Ca2+, de Mg2+ si ionul bicarbonic HCO3: acestia reactioneaza cu unele substante din malt influentand pH-ul plamezii si al mustului de malt in sensul cresterii sau micsorarii lui.

Din punct de vedere chimic, apa trebuie sa indeplineasca urmatoarele conditii:

- sa nu contina materii organice, amoniac, nitriti si fier;

- cantitatea de nitriti sa nu depaseasca 100mg/l, iar cea de cloruri 250mg/l;

- duritatea apei este in functie de tipul de bere.

Efectul apelor calcaroase se manifesta printr-o micsorare a actiunii diastazei, a cantitatii de maltoza si o scadere a atenuatiei. Bicarbonatul de magneziu micsoreaza aciditatea, produce o culoare mai inchisa a mustului si un gust amar.

Continutul de 300-400mg/l sulfati de calciu exercita o actiune favorabila asupra fermentatiei si limpezirii berii, deoarece au un efect neutralizant asupra actiunii bicarbonatilor.

Hameiul

Reprezinta o materie prima indispensabila fabricarii berii conferindu-i acesteia gust amar si o aroma specifica. Valoarea la fabricarea berii este data indeosebi de substantele (rasinile) amare si de uleiurile esentiale aduse de hamei. Rasinile reprezinta precursorii substantelor amare din bere si determina si valoarea antiseptica a hameiului, iar uleiurile esentiale sunt responsabile de aroma de hamei.

Componentele chimice ale hameiului contribuie la o mai buna stabilitate si limpezire a mustului si la imbunatatirea insusirilor de spumare a berii.

Singura parte a plantei de hamei care se utilizeaza la fabricarea berii este conul de hamei care reprezinta inflorescenta femela.

Conurile de hamei trebuie culese pe cat posibil la maturitate si in decurs a zece zile dupa atingerea maturitatii tehnice. Recoltarea hameiului se face manual sau mecanic.

Substantele tanante participa la culoarea si gustul berii.

Inlocuitorii maltului

In multe tari maltul este inlocuit partial cu cereale nemaltificate sau cu zahar, ceea ce aduce o serie de avantaje, dintre care se pot mentiona urmatoarele:

- se produc cheltuieli aferente maltificarii;

- dispar pierderile in amidon care intervin in mod normal la maltificare;

- se pot utiliza la obtinerea berii sarje ce au o energie slaba de germinare si nu se pot maltifica;

- are loc o crestere a randamentului fierberii atunci cand se prelucreaza cereale nemaltificate cu un extract superior maltului;

- se imbunatateste uneori culoarea, plinatatea si spumarea berii obisnuite.

In mod obisnuit se pot inlocui 2030% din cantitatea de malt cu cereala nemaltificate.

Peste procentul de inlocuire mai sus mentionat transformarile enzimatice care au loc la brasaj nu se desfasoara normal, rezultand musturi deficitare in aminoacizi, inrautatindu-se fermentatia si calitatea berii obisnuite. Datorita descompunerii insuficiente a proteinelor, musturile astfel obtinute contin cantitati mari de fractiuni proteice macromoleculare, inrautatindu-se gustul si stabilitatea coloidala a berii.

La stabilirea procentului de cereale nemaltificate, se are in vedere desfasurarea normala a zaharificarii si filtrarii plamezii, a fermentatiei si limpezirii berii cat si asigurarea unei calitati corespunzatoare berii finite, in special in ceea ce priveste gradul de fermentare, gustul, spuma si stabilitatea coloidala.

Cei mai utilizati inlocuitori sunt: porumbul, orezul si orzul.

Porumbul

Este folosit ca inlocuitor partial al maltului, el prezentand in comparatie cu alte cereale avantajul ca se produce in cantitate mare si are un continut mai ridicat in amidon.

Porumbul se poate folosi la brasaj sub forma de faina, grisuri, amidon din porumb cat si alte deseuri care rezulta de la obtinerea malaiului. Prin adaus de porumb in procent de maxim 30% se obtine berea cu o buna plinatate si un gust dulceag.

In cazul utilizarii unui malt cu o activitate enzimatica ridicata procentul de porumb poate ajunge chiar la 40% fara sa fie necesare enzimele microbiene.

Orezul

Orezul se foloseste ca inlocuitor al maltului in special in tarile mari producatoare de orez in proportie de pana la 40%. La noi in tara se foloseste brizura de orez, deseu care ramane de la decorticarea orezului, in proportie de 15÷20%. Se caracterizeaza printr-un continut mai mare de amidon si unul redus de proteine si lipide si se adauga direct in cazanul de plamadire, obtinandu-se beri de culoare mai deschisa, cu spuma imbunatatita, dar cu o plinatate redusa.

Orzul nemaltificat

Prin folosirea orzului nemaltificat la brasaj rezulta beri cu o spumare mai buna, datorita continutului mai ridicat de -glucani proveniti orzul nemaltificat. Cantitatea de orz la brasaj este in procent de pana la 20%, uneori chiar mai mult.

La proportii mai ridicate de inlocuire a maltului cu orz apar dificultati la filtrarea plamezii, la fermentare, la limpezire si la filtrarea berii finite. Pentru a se evita aceste neajunsuri si a se mari procentul de orz nemaltificat se recomanda folosirea de preparate enzimatice microbiene cu activitate complexa

Schema tehnologica de fabricare a berii

Descrierea operatiilor tehnologice

Macinarea maltului

Procesul de solubilizare enzimatica a materiei prime este precedat de macinarea acesteia. Desi macinarea este un proces pur mecanic, are o importanta deosebita, deoarece ajuta la transformarile chimice si biochimice in procesul de plamadire, influentand compozitia mustului precum si randamentul de extractie.

Bobul de malt, neavand o compozitie uniforma, prezinta dificultati la macinare, iar macinisul obtinut nu este uniform continand granule de marimi diferite. Tegumentul nu trebuie sfarmat deoarece contine o serie de substante cum sunt: polifenoli, substante amare si colorante, a caror dizolvare ar influenta negativ gustul berii.

Partea fainoasa o bobului necesita o macinare fina, deoarece contine sursa principala a extractului.

Macinisul obtinut din partea mai putin solubila a bobului, contine granule mai mari, care la macinare produc grisuri mari; in schimb, cel din partea mai bine solubilizata a bobului, conduce la obtinerea grisurilor fine si a fainei.

Macinarea trebuie condusa intr-o asemenea maniera incat sa se obtina mai putine grisuri mari si o proportie cat mai ridicata de grisuri fine si fainuri, cu mentinerea intr-o masura cat mai mare a integritatii tegumentului. Pentru macinare se folosesc mori cu ciocane sau cu valturi.

Morile cu ciocane realizeaza o pulverizare fina a maltului, permitand utilizarea lor la procedee de filtrare continua, cu tambur rotativ sub vid.

Morile cu valturi permit fractionarea produselor de macinis prin cernere, respectiv obtinerea separata o grisurilor, a fainii si tegumentului.

Macinarea maltului se poate realiza in doua moduri:

- pe cale uscata

- pe cale umeda.

Macinare pe cale uscata

Se poate efectua in diferite tipuri de mori de malt cu una, doua sau trei perechide valturi, cu sau fara conditionare prealabila a maltului prin umezire.

Morile cu o pereche de valturi permit obtinerea unui macinis cu circa 30% coji, 50% grisuri si 20% faina si se preteaza numai la macinarea malturilor bine solubilizate.

Morile cu doua perechi de valturi realizeaza o maruntire mai fina a maltului, iar cojile sunt mai putin zdrobite, rezultand in final un macinis cu 25-28% coji, 54-60% grisuri si 12-16% faina.

Morile cu trei perechi de valturi reprezinta tipul cel mai perfectionat de moara de macinare uscata, care permite obtinerea gradului dorit de macinare chiar si la prelucrarea malturilor slab solubilizate.

Atunci cand se lucreaza cu cazane de filtrare se recomanda o conditionare a maltului inainte de macinare prin umezire cu abur sau cu apa, intr-un snec special de conditionare.

Pentru conditionare se foloseste abur uscat de maxim 0,5 at., durata de contact a maltului in snecul de conditionare fiind de 30-40 sec.

Dintre conditionarea cu abur si cu apa, cea mai avantajoasa este conditionarea cu abur care permite umezirea mai rapida si mai uniforma.

Macinarea pe cale umeda

Procedeul se bazeaza pe inmuierea cu apa a maltului inainte de macinare pana la o umiditate de circa 30%, prin care cojile devin elastice astfel ca in timpul macinarii raman intregi.

Macinarea umeda a maltului se realizeaza in mori speciale prevazute deasupra cu buncare de inmuiere si cu o pereche de valturi rifluite la distante de 0,35-0,45 mm.

Procesul de macinare se realizeaza in patru faze:

- inmuiere cu apa cu temperatura de 30-50oC in buncare de inmuiere timp de 20-25 min, urmata de recircularea apei timp de 10 min pana la atingerea unei umiditati a maltului de circa 30%;

- evacuarea apei de inmuiere cu un extract de circa 0,3-1%, operatie ce dureaza circa 5 min;

- macinarea umeda propriu-zisa a maltului timp de 40 min;

- curatirea si spalarea morii prin sprituri de apa si pomparea apei de spalare in cazanul de plamadire.

Pentru o buna macinare umeda trebuie ca maltul sa fie bine polizat deoarece maltul prost polizat adera la peretii buncarului de inmuiere si aluneca greu in moara.

Dezavantajele macinarii pe cale umeda sunt: imposibilitatea separarii cojilor si a unui conrtol exact a gradului de macinare.

Plamadirea si zaharificarea plamezii

(brasajul)

Diagrama de brasaj

Intreaga operatie de brasaj se desfasoara dupa o anumita diagrama. Aceasta reda functia temperatura dependenta de parametrul timp.

Prin urmare, cei mai importanti parametri ai brasajului sunt: temperatura (deoarece fiecare enzima din spectrul continut de malt actioneaza cu eficienta maxima la o anumita valoare a temperaturii), timpul, pH-ul si concentratia plamezii.

pH-ul plamezii trebuie sa se situeze intr-un interval optim pentru toate enzimele, care s-a stabilit a fi intre 5,6-5,8. Exista multe situatii cand pH-ul natural al plamezii nu corespunde acestui interval. De cele mai multe ori pH-ul are valori mai mari si acest lucru se datoreaza fie folosirii unor ape de brasaj cu alcalinitati mari, fie procesarii unor plamezi cu capacitate tampon foarte redusa. In aceasta situatie este obligatorie corectarea pH-ului folosind acizi organici si mai rar acizi minerali cum ar fi acid fosforic sau acid clorhidric. Daca nu s-ar recurge la corectarea pH-lui atunci s-ar obtine musturi cu grad de fermentare redus si care ar conduce la beri de slaba calitate. Musturile rezultate din plamezi cu pH mai mare decat cel normal, mai sarace in azot aminic liber, fermenteaza cu viteza mai mica, duce la beri cu diferente mari intre gradul final de fermentare si gradul de fermentare al berii la vanzare, cu stabilitate si insusiri de spumare inrautatite.

Scopul diagramei de brasaj este de a mari temperatura cu 1sC/min. pentru a favoriza fiecare enzima prezenta in echipamentul enzimatic al maltului.

|

|

Plamada de nemaltificate se obtine la 37sC; se incalzeste treptat pana la 50sC unde se mentine timp de 15 min. dupa care se incalzeste din nou la 75sC, temperatura la care se mentine 15 min. pentru gelificare si fluidizare, dupa care se incalzeste la temperatura de fierbere si se fierbe 30 min. Inainte de sfarsitul fierberii decoctului, in cazanul de decoct se aduce o parte din plamada principala realizata numai din malt pentru o buna caracteristica de curgere a decoctului.

Urmeaza combinarea celor doua plamezi si apoi prelucrarea plamezii obtinute dupa diagrama cu 20% nemaltificate.

40-45sC reprezinta intervalul in care vor actiona enzimele proteolitice. Prin urmare in acest interval se va gasi temperatura (45sC) la care plamada se va mentine un anumit timp (20 min.) in care vor avea loc procesele de proteoliza.

Scopul proteolizei este de a asigura o cantitatea de substante cu azot cu masa moculara mica, suficienta nutritiei drojdiei, de a avea posibilitatea coagularii si respectiv eliminarii din must a substantelor cu masa moleculara mare, care sunt instabile si care pot influenta in mod negativ stabilitatea berii.

Proteoliza va conduce la formarea urmatoarelor categorii de produsi:

a) substante macromoleculare cu azot: se formeaza sub actiune endopeptidazelor, sunt relativ solubile si stabile in plamada pana la temperatura max. atinsa de brasaj. Sunt instabile la temperatura de fierbere si din acest motiv vor fi implicate in procesul de formare a trubului si vor fi eliminate din must dupa operatia de fierbere. Aceste substante nu sunt dorite in berea finisata deoarece sunt responsabile de reducerea stabilitatii coloidale a berii si pot sa conduca la aparitia tulburarilor berii.

b) substante cu azot cu masa moleculara medie: formeaza solutii colidale stabile. Au insusiri legate de modificarea tensiunii superficiale favorizand spumarea. Prezenta lor in berea finita este dorita conducand la capacitate de spumare mare si la stabilitatea spumei.

c) compusi cu masa moleculara mica: sunt foarte importanti pentru nutritia celulei de drojdie. Reprezinta compusi cu azot asimilabili pe de-o parte iar pe de alta parte, in urma reactiilor cu alti componenti ai muistului, formeaza compusi de aroma si nu in ultimul rand asigura mustului o anumite capacitate tampon.

Palierul de la 63sC este destinat actiunii -amilazei (30min.).

Palierul de la 72sC este destinat actiunii -amilazei (30min.).

Prin parcurgerea acestor 2 paliere se va obtine o plamada complet zaharificata, care testata cu solutie de iod in iodura de potasiu sa nu prezinta coloratii.

Temperatura finala a brasajului corespunde temperaturii de pompare catre cazanul de filtrare (78sC; cu mentinere 15min).

Prin aceasta operatie se urmareste trecerea substantelor insolubile ale maltului si a cerealelor nemaltificate in forma solubila cu ajutorul apei si a enzimelor din malt, care transforma substantele macromoleculare in produse cu masa moleculara mica si medie care alcatuiesc extractul mustului de bere.

Principalul proces de solubilizare enzimatica, care are loc in decursul plamadirii, este cel al dezagregarii amidonului. In afara de aceasta au loc descompunerii ale proteinelor, a hemicelulozelor si a unor fosfati.

Plamadirea si zaharificarea plamezii se realizeaza in cazane speciale de plamadire si zaharificare de forma rotunda sau paralelipipedica.

Pentru a se putea efectua diferite diagrame de plamadire-zaharificare sunt necesare doua cazane - unul de plamadire si altul de fierberea unor portiuni de plamada si eventual un al treilea cazan pentru prelucrarea cerealelor nemaltificate.

Procesele de plamadire-zaharificare incep cu operatia de amestecare a macinisului cu apa de plamadire, aceasta operatie purtand denumirea de plamadire.

Procedeele de plamadire-zaharificare urmaresc aducerea amestecului de macinis si apa de la temperatura de plamadire pana la temperatura finala de zaharificare de 75-76°C printr-un domeniu de temperatura in care sa actioneze toate enzimele din malt, astfel: 50°C pentru activitatea enzimelor proteolitice, 60-65°C pentru activarea -amilazei, 70-75°C pentru activitatea -amilazei.

Brasajul are drept scop:

- sa solubilizeze substantele solubile preexistente in malt (10-15s% din totalul componentelor maltului);

- sa faca solubile prin actiunea enzimelor proprii si, respectiv. cu ajutorul celor adaugate, subslantele care in starea lor nativa sunt insolubile (60 % din totalul componentelor maltului);

- sa modifice, pe cale enzimatica, structura chimica a substanjelor solubilizate la un nivel dorit, astfel Incat 75% din extractul mustului dulce sa fie format din zaharuri fermentescibile.

Procedee de plamadire si zaharificare

Acestea se pot clasifica in:

-procedee prin infuzie;

-procedee prin decoctie.

In cadrul fiecarui procedeu existand variante de brasaj. Varianta de brasaj aleasa trebuie sa tina seama de caracteristicile berii care se fabrica, de caracteristicile instalatiei de fierbere utilizate si de calitatea maltului folosit.

Variantele de brasaj pentru ambele procedee difera prin temperatura de plamadire, temperaturile la care se fac pauzele si durata pauzelor, numarul de decocturi, momentul scoaterii plamezii pentru decoct, durata fierberi decoctului, cantitatea de plamada pentru decoct si viteza de reantoarcere a decoctului, peste restul de plamada.

Brasajul prin infuzie este cel mai simplu procedeu, necesita un singur cazan pentru prelucrarea plamezii.

Brasajul prin decoctie este caracterizat de faptul ca o parte din plamada este transvazata in cazanul de zaharificat unde este fiarta, formand decoctul si este procedeul cel mai utilizat. Poate fi: brasaj cu trei decocti, cu doi decocti sau cu o singura plamada.

In cazul procedeelor cu cereale nemaltificate se aplica procedeul cu decoctie cu doua plamezi, in care plamada de cereale nemaltificate au rolul primului decoct.

Filtrarea plamezii

Filtrarea are drept scop separarea fractiunii solubilizate a plamezii de partea insolubila, respectiv de borhot. Procesul are loc in doua faze: scurgerea libera a mustului si spalarea cu apa fierbinte a borhotului pentru recuperarea extractului retinut. Prima fractiune de must primar are o concentrarie constanta, 4-8% mai mult extract decat mustul obtinut prin amestecare cu apele de spalare. Pentru obtinerea unui must cu un continut in extract de 12% se foloseste un raport de 1/0,7 intre cantitatea de must primar cu un extract de 14% si apa de spalare sau de 1/1,9 in cazul cand concentratia mustului primar este de 22%.

Procesul de filtrare este influentat de calitatea maltului si a macinisului, de procedeul de plamadire, de metoda, de temperatura si durata de filtrare, precum si de modul de spalare a borhotului.

Fierberea mustului de bere

Scopul principal al acestei operati este solubilizarea uleiurilor aromatice si a rasinilor amare din hamei sau produse de hamei prin fierberea impreuna cu mustul pentru a conferi gustul si aroma specifica berii. De asemenea au loc o serie de transformari importante pentru stabilitatea si insusirile senzoriale ale produsului finit, precum si coagularea substantelor proteice, concentrarea pentru a se ajunge la un anumit continut de extract si sterilizarea mustului, favorizata de compozitia acida a acestuia. Prin procesul de fierbere se inactiveaza enzimele care altfel ar actiona asupra dextrinelor in continuare.

Ca efecte secundare la fierberea mustului de bere se constata o inchidere de culoare a acesteia, formarea de substante reducatoare cu actiune protectoare fata de oxidare si crestera aciditatii mustului.

In realitate fierberea reprezinta o tehnica complicata de evaporare intensa a surplusului de apa pentru realizarea concentratiei dorite, precipitarea eficienta a proteinelor coagulabile prin formarea rupturii, solubilizarea si transformarea substantelor din hamei, in special a substantelor amare si sterilizarea mustului pentru fermentare.

Metodele de fierbere a mustului sunt: fierberea conventionala, la presiune joasa si la presiune ridicata.

Fierberea conventionala se realizeaza la presiune atmosferica, timp de doua ore, in cazane de fierbere de diferite forme constructive: cazan cu sectiune circulara sau cazan cu sectiune dreptunghiulara. Suprafata de incalzire este dispusa la partea inferioara a cazanelor, iar agitatoarele au rolul de a evita supraancalzirile locale; cazanele de fierbere la presiune joasa pot fi: cu fierbatoare interioare sau exterioare.

Operatia de fierbere este influentata de modul de adaugare a hameiului, de cantitatea adaugata, numarul portiunilor si momentul fierberii cand se adauga aceasta. In practica se folosesc pulberii de hamei in combinatie cu extract de must. Hameiul se poate adauga in mai multe portiuni, preferandu-se adaosul in doua portiuni: 80% la inceputul fierberii sau o doza mica in separatorul de hamei pentru aroma.

Separarea borhotului de hamei

Dupa terminarea fierberii, mustul este pompat intr-un separator de conuri de hamei, de obicei de forma cilindrico-conica, avand ca element de filtrare o sita de aceeasi forma. Aparatul mai este prevazut si cu un agitator care sa asigure o epuizare uniforma a borhotului de hamei in extract. Mustul trece prin sita iar borhotul de hamei este retinut in aparat.

Intrucat 1kg borhot de hamei retine circa 5 litri de must, este necesar spalarea lui cu apa pentru recuperarea extractului continut.

Racirea si limpezirea mustului

Mustul fierbinte fiert cu hamei este supus, inainte de a fi trecut la fermentare, racirii pana la temperatura de 6-7°C in cazul fermentatiei inferioare si 12-18°C in cazul fermentatiei superioare; cat si limpezirii ce se impune datorita formarii «trubului la cald», care are loc la fierberea cu hamei, ca urmare a coagularii proteinelor si a polifenolilor macromoleculari din hamei, si a formarii «trubului la rece» ce are loc in timpul raciri mustului fiert cu hamei de la temperatura de 55-70°C pana la cea de insamantare a drojdiilor.

Separarea trubului la cald trebuie sa fie cat mai completa, pentru a se evita impurificarea drojdiilor si inrautatirea proceselor de depunere ce au loc la fermentare, care au drept urmare obtinerea unor beri de culoare mai inchisa, cu gust amar neplacut de «trub» si spumare insuficienta.

Separarea trubului cald se face in cazane de sedimentare, in care se realizeaza racirea pana la 60-65°C, in care separarea trubului se face dupa principiul de lucru al unui hidrociclon, centrifuge cu camere inelare si separatoare centrifugale cu talere.

Racirea mustului cald limpezit se face de la o temperatura apropiata de cea de fierbere (95-100°C) si pana la temperatura de insamantare cu drojdie, printr-o zona de temperatura de 20-50°C, favorabil pentru infectia cu diferite microorganisme.

Separarea trubului la rece se poate face prin sedimentare in linuri sau tancuri de sedimentare, prin centrifugare.

Fermentarea mustului de bere

Mustul de bere racit reprezinta un semifabricat pentru urmatoarele etape din procesul tehnologic de fabricare a berii - fermentarea - si in acelasi timp substratul pentru activitatea drojdiei de bere ca agent al fermentatiei alcoolice.

Fermentatia mustului are loc in doua faze:

- fermentatie principala sau primara;

- fermentatia secundara sau maturare.

La fermentatia primara are loc transformarea celei mai mari parti din zaharul fermentescibil in alcool si bioxid de carbon rezultand berea tanara. In timpul fermentatiei secundare se continua fermentatia extractului, iar berea se limpezeste, se satureaza in bioxid de carbon si isi finiseaza gustul si aroma.

Fermentatia primara

Fermentatia primara se desfasoara in patru etape:

-faza initiala: ce dureaza o zi, si se caracterizeaza prin multiplicarea drojdiilor, mustul din lin acoperindu-se dupa 12-16 ore de la insamantare cu un strat alb de spuma. In primele 24 de ore scaderea extractului de 0,3-0,5%, cresterea temperaturii de 0,5-1°C, iar scaderea pH-ului de 0,25-0,3.

-faza de creste joasa: dureaza intre 1-2 zile, in care spuma se dezlipeste de la marginea linului si ia o forma ondulata. Datorita bioxidului de carbon care se degaja in cantitate mare se aduna in stratul de spuma suspensii care o cooreaza treptat in galben-brun.

-faza de creste inalta: incepe in ziua a patra si dureaza 2-3 zile, si se caracterizeaza prin activitatea fermentativa maxima a drojdiei. Crestele se ridica la o inaltime mare de pana la 30 cm.

-faza de scadere a crestelor: dureaza intre 2-4 zile si consta in scaderea stratului de spuma si transformarea lui intr-o pelicula de culoare brun-murdar, formata din rasini de hamei, proteine si polifenoli antrenati la stratul de spuma.

In urma fermentatiei primare rezulta un extract de 1,5% fermentescibil numita bere tanara.

In timpul fermentatiei primare se face un control permanent al aspectului mustului in fermentatie, a temperaturii si scaderii extractului.

Fermentatia secundara

Berea tanara se caracterizeaza printr-un gust si aroma neplacuta datorita formarii unor produse secundare de fermentatie, contine o cantitate insuficienta de bioxid de carbon si este mai mult sau mai putin tulbure, ca urmare a prezentei drojdiei si a altor particole in suspensie. Din acest motive a este supusa unei fermentatii secundare care se desfasoara lent, denumita si maturare sau depozitare.

Principalele transformari care au loc la fermentatia secundara sunt urmatoarele:

- fermentarea principala sau chiar totala a restului de extract fermentescibil pe care il contine berea tanara;

- saturarea berii in bioxid de carbon la temperaturi scazute si sub presiune;

- limpezirea naturala a berii prin sedimentarea drojdiei si a altor substante care alcatuiesc tulbureala;

- maturarea proriu-zisa, prin care se intelege finisarea si inobilarea gustului si aromei berii.

Limpezirea naturala a berii are loc prin depunerea componentelor care formeaza tulbureala: celula de drojdie, proteine si substante amare trecute in forma insolubila. Procesul prezinta importanta pentru rotunjirea gustativa a berii, pentru spuma cat si pentru stabilitatea ei coloidala.

Pentru accelerarea procesului de limpezire se pot folosi mijloace mecanice, care maresc suprafata de limpezire a tancului si care adsorb la suprafata lor particolele care alcatuiesc tulbureala.

Maturarea berii consta in inobilarea gustului si imbunatatirea aromei berii. Se datoreaza depunerii drojdiei si precipitatelor din bere, antrenarii unor compusi volatili cu dioxid de carbon care se degaja, sinteza unor cantitati de produsi secundari de fermentatie, transformarea unor compusi cu prag de sensibilitate mai ridicat. Berea se considera matura cand continutul in diacetil scade sub 0,1mg/l.

Filtrarea berii

In urma fermentatiei secundare berea nu ajunge niciodata la limpiditatea necesara in vederea comercializarii. Ea este putin tulbure datorita particolelor in suspensie. Din aceasta cauza, berea trebuie limpezita artificial prin filtrare sau centrifugare, prin care se indeparteaza atat microorganismele continute cat si particolele ce formeaza tulbureala de natura coloidala. In acest fel prin filtrare se imbunatateste atat stabilitatea biologica cat si cea coloidala a berii.

Filtrarea berii se poate realiza in filtre cu material filtrant fix, cum ar fi:

-filtre cu placi si masa filtranta;

-filtre cu placi si cartoane filtrante;

-filtre cu membrana filtranta sau cu aluvionarea materialului filtrant;

-filtre cu cartoane-support;

-site metalice sau cu lumanari.

Berea livrata in consum trebuie sa isi pastreze calitatile senzoriale un timp cat mai indelungat si de aceea se aplica masuri speciale de stabilizare a berii prin diferite metode, dintre care pasteurizarea fiind cea mai folosita.

Pasteurizarea berii

Pasteurizarea berii este operatia tehnologica care are drept scop protejarea acesteia, pentru a putea fi conservata o perioada mai mare de 30 zile, impotriva unei degradari biologice. Prelungirea duratei de pastrare a berii este realizata, in cazul pasteurizarii, prin inactivarea microorganismelor capabile sa se dezvolte in bere si respectiv inactivarea enzimelor, care pot cauza modificari chimice nedorite. Inactivarea microorganismelor din bere prin pasteurizare este favorizata de prezenta in bere a unor substante naturale cu actiune antimicrobiana, cum ar fi: alcoolul etilic, dioxidul de carbon, anumiti componenti din hamei, concentratia ionilor de hidrogen (pH-ul). Aceasta operatie se realizeaza prin incalzirea berii la temperatura de 600C si mentinerea la aceasta temperatura timp de minimum 20 minute.

Controlul eficientei pasteurizarii berii se poate realiza pe cale microbiologica si pe cale enzimatica, ce constituie un procedeu mai rapid de control.

Se preteaza pasteurizarii, berea cu un grad avansat de fermentare si o buna stabilitate proteica. Instalatiile de pasteurizare folosite in industria berii functioneaza pe unul din urmatoarele principii:

- pasteurizare cu abur se realizeaza prin introducerea de abur pentru incalzire directa intr-o incapere ermetic inchisa in care au fost introduse sticlele de bere. In acest mod, timpul pentru atingerea temperaturii de pasteurizare este de 30 minute, iar berea este mentinuta la aceasta temperatura timp de 60 minute, se efectueaza apoi racirea timp de 30 minute, instalatia functionand discontinuu;

- pasteurizarea prin stropire, cu apa calda la inceput, apoi fierbinte a sticlelor, pana cand acestea ajung la temperatura de pasteurizare, dupa care sunt racite treptat. Procesul de pasteurizare se desfasoara in mod continuu, aceste instalatii fiind de mare capacitate;

- pasteurizarea in bai cu apa calda se realizeaza prin transportul navetelor de bere, in flux continuu, inainte de etichetare, prin bai cu apa calda;

- pasteurizarea berii prin umplere la cald consta in pasteurizarea berii inainte de umplere si apoi imbutelierea ei in stare fierbinte.

In practica se pot utiliza urmatoarele procedee de pasteurizare a berii:

- pasteurizarea berii in sticle, cu ajutorul pasteurizatoarelor tunel;

- pasteurizarea in flux (vrac) a berii cu ajutorul pasteurizatoarelor cu placi, cu tragerea berii la rece, in conditii sterile sau cu imbutelierea la cald a berii.

Pasteurizarea berii in sticle. Pentru reusita pasteurizarii berii ambalate in sticle, este necesar ca temperatura apei de stropire sa fie cu 50C mai mare ca cea de pasteurizare. Cresterea temperaturii pana la temperatura de pasteurizare trebuie sa se realizeze lent, cu 30C/minut, iar racirea sticlelor cu bere pasteurizata cu 20C/minut, pentru a evita spargerea sticlelor. Utilizarea tunelului de pasteurizare prezinta dezavantajul ca ocupa un spatiu de amplasare mare (3÷3,5 m2 pentru 1000 sticle/h) este scump, necesita un consum mare de energie (1,2 milioane kj/1000 sticle) si prezinta, de asemenea, riscul unei suprapasteurizari.

Pasteurizarea berii in flux ("flash pasteurizator") se efectueaza cu ajutorul pasteurizatorului cu placi, care necesita un spatiu relativ redus pentru amplasare si asigura, prin modul de conceptie, un coeficient de recuperare a caldurii de 97% din energia utilizata la pasteurizare. Regimul de temperatura poate fi controlat cu strictete. Berea iese din pasteurizator cu temperatura de 40C si poate fi apoi imbuteliata. Mentinerea saturatiei berii in CO2, in timpul pasteurizarii, se efectueaza cu ajutorul unei pompe de presiune inalta, care asigura presiuni mai mari de 12 bar.

Pasteurizarea berii este obligatorie pentru unele tipuri de bere, ca de exemplu berea caramel si facultativa pentru celelalte tipuri de bere, blonde si brune.

Berea pasteurizata in sticle se poate pastra la temperaturi mai ridicate cuprinse intre 4 si 200C.

Umplerea la cald a berii este o alternativa de stabilizare biologica a berii. Imbutelierea la cald urmareste incalzirea berii la temperaturi corespunzatoare, cu cele de pasteurizare, respectiv la 68÷750C si umplerea in sticle, care dupa spalare nu mai sunt supuse racirii. Pentru acest scop, sunt necesare masini de umplut cu ventil, fara tuburi, fiindca altfel s-ar produce o spumare puternica la presiunea marita de umplere. Din cauza umplerii la cald, dupa racire berea se contracta si in spatiul gol al sticlelor patrunde dioxid de carbon, ceea ce imbunatateste stabilitatea. Efectul este marit prin preumplerea sticlelor cu dioxid de carbon. Ca dezavantaje al acestui procedeu se pot enumera marirea proportiei de spargeri de sticle, inrautatirea calitatii berii datorita timpului mai indelungat de mentinere a acesteia la temperaturi mai ridicate. De asemenea, din cauza presiunii ridicate la umplere, solicitarea capsulelor este mai puternica, ceea ce conduce la cresterea pierderilor prin rezistenta insuficienta la inchidere. Buteliile de sticla imbuteliate la cald pot fi etichetate mai usor si se racesc in timpul depozitarii. Avantajul principal al acestui procedeu consta in renuntarea la instalatiile de pasteurizare care ocupa un loc foarte mare si consuma cantitati apreciabile de utilitati.

Sterilizarea la rece a berii. Deoarece tratamentul termic pentru stabilizarea biologica implica riscul inrautatirii calitatii berii, indepartarea microorganismelor din bere se poate realiza prin filtrare sterilizanta. Se utilizeaza in acest scop filtrarea cu membrane filtrante si cu filtre cu module. La filtrarea sterilizanta la rece trebuie sa se respecte urmatoarele conditii:

-sistemul sa asigure o buna filtrabilitate a berii;

-evitarea oricarei surse de contaminare, prin apa, CO2 sau aerul utilizat;

-sistemul sa poata fi igienizat si sterilizat. Dupa filtrarea sterilizanta, berea trebuie astfel pastrata pana la imbuteliere incat sa se evite orice contaminare, deoarece s-a constatat ca in jur de 50% din contaminari au avut loc dupa filtrarea sterilizanta. In acelasi timp trebuie sa se asigure o imbuteliere cat mai aseptica (recipiente sterile, imbutelierea in absenta aerului, etc.);

- regenerarea chimica a elementelor de filtrare trebuie realizata cu multa atentie si numai o data pe saptamana. La folosirea substantelor alcaline si acizilor trebuie avut in vedere ca elementele de filtrare confectionate din celuloza pot fi dizolvate, iar in cazul celor confectionate din polimeri sintetici se afecteaza potentialul zeta.

IMBUTELIEREA BERII

Imbutelierea berii este operatia necesara in vederea asigurarii acesteia de la locul de productie pana la locul de desfacere-consum.

Cele mai raspandite ambalaje de imbuteliere a berii sunt butoaiele si sticlele. Inainte de a fi trecuta la umplerea sticlelor si butoaielor, berea filtrata este de obicei depozitata in tancuri de otel inoxidabil unde se mentine sub presiune pentru a se evita pierderile de dioxid de carbon. Aceste tancuri sunt amplasate intr-o incapere speciala situata in vecinatatea filtrelor si a instalatiilor de umplere si joaca rol de rezervoare tampon, compensand diferentele de capacitate care apar intre filtrare si umplere. In acest fel, atat filtrarea cat si umplerea decurg linistit si fara socuri, iar berea filtrata mai poate fi inca odata analizata, in special in ceea ce priveste continutul in dioxid de carbon.

Tancurile de bere filtrata denumite si tancuri de "linistire" sunt prevazute cu sticle de nivel si scala gradata, astfel incat sa se poata tine evidenta berii filtrate, iar capacitatea unui tanc trebuie sa corespunda la productia pe 2÷3 ore de umplere. Capacitatea tuturor tancurilor de bere filtrata trebuie sa asigure productia de bere pe 1÷2 zile.

BEREA CA PRODUS FINIT

Berea este o bautura alcoolica nedistilata, spumanta, saturata natural cu dioxid de carbon, cu gust si aroma caracteristice. Din punct de vedere chimic, berea este un sistem coloidal.

Indicatorii de calitate ai berii

Calitatea berii poate fi apreciata atat prin teste organoleptice, cat si prin analize fizico-chimice. Analizele fizico-chimice, mult imbunatatite in ultimul timp prin progresele inregistrate sub aspectul reproductibilitatii, al sensibilitatii si rapiditatii, servesc mai mult pentru controlul in diverse faze ale procesului tehnologic, ele trebuind sa fie completate cu metodele organoleptice, pentru a avea o imagine de ansamblu asupra insusirilor produsului finit.

Indicii fizici ai berii

Vascozitatea berii variaza intre limitele 1,5÷2,2 cP, la temperatura de 150C, fiind influentata de: continutul in dextrine, substante proteice macromoleculare, cat si de substantele gumoase.

Tensiunea superficiala este influentata de continutul in alcool, proteine, glucani, glicerina si, nu in ultimul rand, de cantitatea de substante amare din hamei.

PH-ul poate inregistra valori cuprinse intre 4,3 si 4,6, valorile mici favorizand stabilitatea si gustul berii, iar valorile mari ne dau informatii cu privire la desfasurarea necorespunzatoare a procesului de fierbere sau utilizarea unei ape de o compozitie necorespunzatoare.

Potentialul de oxido-reducere redat prin valoarea rH, constituie un indicator indirect al continutului de oxigen, urmarindu-se obtinerea unor valori mici, care sa influenteze pozitiv stabilitatea berii. In conditii normale de productie se pot atinge valori de pana la 10, pentru acest parametru, in timp ce in conditiile inglobarii unor cantitati excesive de oxigen, valorile pot creste pana la 20. Fluctuatia valorii rH-ului poate fi prevenita prin reglarea echilibrului dintre dienoli si dicetone, substantele reducatoare continute de bere protejand-o fata de oxidare.

Utilizarea unui malt cu o solubilizare avansata si uscat la temperaturi ridicate permite obtinerea unor beri cu continut ridicat de melanoidine si polifenoli, cu putere considerabila de reducere, prevenindu-se astfel oxidarile nedorite. Echilibrul poate fi imbunatatit prin adaos de vitamina C, bisulfiti sau reductone ale hidratilor de carbon.

Indicatorii senzoriali ai berii

Spuma

Spuma, capacitatea de spumare si persistenta spumei deosebesc berea de alte bauturi. O spuma buna, frumoasa, alba si stabila in timp ne da garantia calitatii berii si reflecta faptul ca s-a lucrat corect. Caracteristicile spumei sunt: volumul, densitatea si persistenta.

Volumul spumei depinde de continutul in dioxid de carbon si de cantitatea de substante cu actiune tensioactiva. Degajarea lenta a dioxidului de carbon, in bule mici si uniforme, se explica prin legarea lui de coloizii din extract: dextrine, proteine, rasini amare din hamei.

Persistenta spumei depinde de gradul de dispersie a substantelor coloidale din bere, care formeaza o pelicula rezistenta in jurul bulelor de dioxid de carbon. Persistenta spumei este favorizata de rasinile amare din hamei si de substantele cu azot, complexe, dar este diminuata de prezenta grasimilor si doza de alcooli superiori. Berea trebuie sa faca spuma multa si persistenta, sa fie limpede si stralucitoare, pastrandu-si aceste calitati un timp cat mai indelungat.

Capacitatea de spumare si stabilitatea spumei constituie caracteristici importante. Cu cat tensiunea superficiala este mai redusa, cu atat persistenta spumei este mai buna. Un continut ridicat de dioxid de carbon in bere da o spuma mai putin stabila, dar cu persistenta crescuta. Totodata, persistenta spumei poate fi marita cu cat capacitatea de difuziune a gazului este mai mica.

Stabilitatea spumei poate fi imbunatatita prin micsorarea tensiunii superficiale sau prin formarea de coloizi complecsi, dar poate fi influentata negativ prin fenomene de oxidare, marirea dispersiei, precum si prin procesele de evaporare de suprafata.

Anumiti componenti ai materiilor prime sau ai produselor finite, cat si anumite operatiuni in decursul procesului tehnologic pot influenta fie pozitiv, fie negativ stabilitatea spumei. Influente slabe sau neconcludente asupra insusirilor de spumare a berii se constata si din partea compozitiei sau duritatii apei, soiului de orz sau conditiilor pedoclimatice de cultura (cu exceptia continutului de proteine), adaosului de siropuri, duratei de fierbere, eliminarii trubului la rece, etc.

Indiferent de metodele aplicate pentru imbunatatirea spumei si a capacitatii de spumare (introducerea de cantitati mici de saruri de fier bivalent, folosirea de agenti reducatori, administrarea de compusi proteici macromoleculari si saruri metalice sau alginati si derivati ai acestora) se poate concluziona ca atingerea obiectivului este insotita, de cele mai multe ori, de inrautatirea gustului.

Culoarea

Culoarea este un indicator foarte important, impus de tipul de bere ce trebuie obtinut si care reflecta cel mai pregnant respectarea operatiunilor din decursul procesului tehnologic, precum si influenta materiilor prime si a materialelor adaugate.

Astfel, la o bere blonda, uzuala, cu un continut de extract de 12%, evolutia culorii, exprimata in unitati EBC, pe parcursul procesului tehnologic ar fi urmatoarea: 4,2 unitati EBC la plamadire; 5,8 unitati EBC la filtrare; 7,5 unitati EBC la inceputul fierberii; 12 unitati EBC la terminarea fierberii si 9,2 unitati EBC in berea finita. Se releva astfel faptul ca, cea mai accentuata crestere apare in decursul procesului de fierbere, mai ales cand, din motive mai mult sau mai putin obiective, nu decurge conform parametrilor impusi.

Dintre aspectele ce trebuie luate in considerare ca avand influenta negativa asupra culorii berii se pot cita: maltul, ca materie prima de baza, prin continutul de proteine, solubilizare si temperatura de uscare; hameiul, prin continutul de substante tanante; apa de brasaj, prin valoarea alcalinitatii reziduale; metoda de macinare (uscata sau umeda); compozitia mustului, sub aspectul pH-ului, al continutului de azot solubil si al polifenolilor.

Gustul si aroma berii

Independent de tipul de bere, o conditie primordiala o reprezinta puritatea si constanta acestuia. Se pune accent, in special, pe evitarea prezentei de gusturi straine, cum ar fi cel de trub, de drojdie sau cele care apar in urma utilizarii de materii prime necorespunzatoare sau de tehnologii inadecvate. La impresia generala de gust contribuie mai multe caracteristici, dintre care mai importante sunt: plinatatea gustului, perlarea si ultima senzatie.

O bere de calitate superioara trebuie sa aiba un gust si miros caracteristic de malt si hamei, un caracter de prospetime si efect racoritor datorita acizilor organici, a fosfatilor si a dioxidului de carbon. Gustul trebuie sa fie curat si placut, fara gusturi straine, imbinand armonios gusturile dulce, amar, acid-aromat, caracteristic fiecarui tip de bere. Gustul plin al berii depinde de cantitatea de extract. Daca berea este saturata in dioxid de carbon, nu se percep gusturile straine.

In practica, se considera ca gustul si aroma sunt determinate de:

-concentratia initiala a mustului de malt;

-compozitia mustului de malt;

-tipul de malt folosit (inclusiv calitatea);

-doza si soiul de hamei folosit;

-cultura pura de drojdie.

Gusturile straine sunt datorate, in special:

-trubului;

-culturii de drojdie;

-materiei prime de calitate inferioara;

-deficientelor in desfasurarea procesului tehnologic;

-lipsei de igiena.

Plinatatea sau prima senzatie se percepe impreuna cu aroma berii si este dependenta de concentratia mustului primitiv, degradarea proteica din timpul maltificarii, compozitia extractului, in special de raportul dintre dextrine si celelalte componente, de modul cum a decurs procesul de fermentare si, nu in ultimul rand, de marimea particulelor coloidale. S-a stabilit chiar o anumita corelatie intre plinatatea gustului si capacitatea de spumare, dar afirmatia precum ca o bere cu un grad redus de fermentare, deci mai bogata in dextrine, determina o plinatate deosebita este nefondata.

Perlarea este impresia senzoriala perceputa odata cu degajarea bulelor de dioxid de carbon si la conturarea acesteia contribuie, in special compozitia apei, pH-ul berii, prezenta substantelor cu actiune tampon (in special fosfati). Componentii trebuie sa fie intr-un echilibru favorabil cu continutul de dioxid de carbon, prin legaturi coloidale de o anumita forma. Prin deplasarea echilibrului, chiar si in cazul unei cantitati mari de dioxid de carbon, poate aparea o senzatie de gust intepator, in special in prezenta unor cantitati mici de coloizi si a unei vascozitati reduse a berii. O maturare intensa la temperaturi scazute favorizeaza perlarea.

Ultima senzatie sau gustul final al berii este determinat de amareala, conferita de produsele de hamei utilizate. In functie de prezenta anumitor substante proteice sau tanante, precum si a substantelor rezultate din metabolismul drojdiei, amareala poate fi partial mascata sau deformata. In cazul sortimentelor de bere blonda, amareala iese in evidenta ca ultima senzatie, in special la berea tip Pilsen, pe cand la sortimentele de bere bruna gustul final trebuie sa fie predominat de aroma de malt prajit, dupa cum la berea de tip caramel se evidentiaza gustul de zahar caramelizat.

Persistenta si finetea gustului amar sunt caracteristice specifice diferitelor tipuri de bere. Astfel:

-la berea blonda amareala iese in evidenta ca ultima senzatie (in special la berea Pilsen);

-la berea bruna, gustul amar iese in evidenta la inceputul degustarii, gustul final predominant fiind cel de malt prajit;

-la berea caramel, gustul predominant este cel de zahar caramelizat;

-la berea engleza (tip Ale, de fermentatie superioara), predominant este gustul de vin;

-la berea "Lambic" se remarca o aciditate specifica.

Valoarea nutritiva

Valoarea nutritiva a berii, indiferent de tipul acesteia, la o concentratie a mustului primitiv de 12%, este de aproximativ 450 kcal/l, provenind in proportie de 50% din alcool la sortimentele de bere bruna si in proportie de 75% la tipurile de bere blonda. Alcoolul nu poate fi considerat element nutritiv, desi contribuie cu 17,1 kcal/g, deoarece nu contribuie la formarea de noi tesuturi. In schimb, extractul, ce furnizeaza 3,8 kcal/g, impreuna cu fosfatii si vitaminele constituie substante usor digestibile si impreuna cu alcoolul exercita actiuni de hidratare a tesuturilor si de natura diuretica. Ansamblul componentelor si, in special, dioxidul de carbon confera un efect racoritor si de stimulare a digestiei. Extractul, drept component de baza al valorii nutritive, compus din hidrati de carbon usor asimilabili, alaturi de cantitati reduse de aminoacizi esentiali si peptide micromoleculare impreuna cu substantele minerale, in special fosfati, si componenti ai complexului vitaminic B maresc capacitatea de suportare de catre organism a alcoolului inglobat, favorizandu-se totodata functiile ficatului.

Berea nu trebuie servita la temperaturi foarte mici, deoarece aroma berii nu mai poate fi apreciata corect. Specialistii din industria berii sustin ca temperatura optima este de 100C, cu variatii de plus-minus 2÷30C. Berea se toarna in pahare prelins si nu de la inaltime, pentru a nu elibera prematur CO2. Se recomanda sa se foloseasca pahare cu capacitate mai mica, iar consumarea berii din pahar sa se faca in maximum 3 minute.

Specialistii recomanda ca berea sa nu fie expusa la lumina, pe rafturi apropiate de surse de lumina sau in frigidere luminate in interior. Unii specialisti sustin ca o bere buna are cat mai putine arome posibil, ea trebuie sa fie limpede, sa aiba spuma si sa prezinte toate caracteristicile tipului de bere caruia ii apartine.

Compozitia chimica

Compozitia chimica a berii este determinata de insusirile materiilor prime sau de procesul tehnologic si de tipul de bere avut in vedere.

Cantitativ, principalele componente ale berii sunt:

apa;

extractul nefermentat;

alcool etilic si o mare varietate de compusi chimici care contribuie la insusirile senzoriale si la valoarea nutritiva a berii.

Deoarece este vorba de un proces de fermentare alcoolica, berea se va caracteriza prin continutul de alcool etilic, care poate ajunge pana la 6%. Aceasta depinde de concentratia mustului primitiv si de gradul de fermentare avut in vedere. Deoarece nu are loc o fermentare completa, ramane in bere un continut de extract nefermentat ce poate fi de pana la 5%.

Alcoolul etilic care rezulta din fermentatia alcoolica reprezinta cca. o treime fata de extractul primitiv caracteristic acelei beri sau chiar mai mult, la berile cu grad mare de fermentare. Berile nutritive si cele brune, care au grad de fermentatie mai scazut, au un grad alcoolic mai scazut.

Continutul in alcool etilic este dat, pentru cateva sortimente de bere, in tabel.

Continutul in extract al berii poate fi determinat si exprimat ca extract real sau extract aparent. Extractul real reprezinta totalitatea substantelor nevolatile din bere, provenite din extractul supus fermentarii.

Continutul in alcool etilic si extract al unor sortimente de bere

|

Sortimentul |

Alcool, % masic |

Alcool,% volumic |

Extract aparent |

Extract real |

||||

|

mediu |

limite |

mediu |

limite |

mediu |

limite |

mediu |

limite |

|

|

Bere blonda | ||||||||

|

Bere blonda de export | ||||||||

|

Bere ''Pilsen'' | ||||||||

|

Bere dietetica | ||||||||

|

Bere fara alcool | ||||||||

|

Bere din grau | ||||||||

Tipurile de bere slab alcoolice contin 0,5÷1,5% alcool, cele comune obtinute dintr-un must primitiv cu un extract de pana la 10%, au 2÷3% alcool, iar proportia cea mai mare de bere de fermentatie inferioara o constituie produsele cu 3÷4% alcool. La berea dietetica se ajunge pana la 5%, iar la asa zisele beri tari continutul in alcool ajunge la 6÷7%.

Continutul de CO2 nu este conditionat de procesul de fermentare, ci de temperatura de depozitare si de contrapresiunea impusa la maturare. Continutul de CO2 poate ajunge pana la 0,5%.

In bere se gaseste in special apa, al carei continut poate ajunge pana la 92%.

In urma procesului de fermentatie rezulta in afara de alcool si produse secundare volatile si nevolatile. Ca subprodus nevolatil, in proportia cea mai mare se gaseste glicerina, in cantitati de pana la 1,6 g/l bere.

Dintre subprodusele volatile se intalnesc:

-alcooli superiori prezenti in cantitate de 50÷150 mg/l;

acizi organici volatili, cum ar fi acidul acetic, in cantitate de 120÷200 mg/l;

esteri, in cantitate de 20÷70 mg/l;

aldehide, in cantitati mai mici, de 10 mg/l.

Ca produse secundare ale procesului de fermentare, de metabolism a drojdiei se pot considera vitaminele B1, B2, B3, B6, nicotinamida, acidul pantotenic.

Extractul din bere se compune din: 80÷85% hidrati de carbon; 6÷9% substante azotoase; 3÷5% glicerina; 3÷4% substante minerale; 2÷3% substante amare, tanante si colorante; 0,7÷1% acizi organici.

Hidratii de carbon sunt constituiti din: 60÷75% dextrine; 20÷30% mono, di si trizaharide; 6÷8% pentozani.

Hidratii de carbon fermentescibili se compun in special din maltoza si maltotrioza in raport de 60/40%. Dintre pentozani predomina arabinoza, xiloza, riboza.

Substantele azotoase au un rol deosebit in stabilitatea fizico-chimica, spumarea si gustul berii. Aceste cantitati se gasesc in cantitati de circa 700 mg/l, predominand compusii micromoleculari care se pot regasi in concentratii de pana la 440 mg/l. Dintre fractiunile macromoleculare prezente in cantitati de pana la 140 mg/l se gasesc cele cu continut de azot coagulabil, de pana la 25 mg/l.

Substantele polifenolice provin in proportie de circa 2/3 din malt si 1/3 din hamei. Continutul lor ajunge la 150 mg/l, din acestea predomina antocianii care se gasesc in cantitati de 50÷70 mg/l. Substantele amare provenite din hamei variaza in limite largi in functie de tipul de bere, intre 15 si 50 mg/l.

NORME DE PROTECTIA MUNCII SI IGIENA IN INTREPRINDERILE DE PRODUCERE A BERII

Obligatiile lucratorilor(Legea 319/2006)

ART. 22

Fiecare lucrator trebuie sa isi desfasoare activitatea, in conformitate cu pregatirea si instruirea sa, precum si cu instructiunile primite din partea angajatorului, astfel incat sa nu expuna la pericol de accidentare sau imbolnavire profesionala atat propria persoana, cat si alte persoane care pot fi afectate de actiunile sau omisiunile sale in timpul procesului de munca.

ART. 23

(1) In mod deosebit, in scopul realizarii obiectivelor prevazute la art. 22, lucratorii au urmatoarele obligatii:

a) sa utilizeze corect masinile, aparatura, uneltele, substantele periculoase, echipamentele de transport si alte mijloace de productie;

b) sa utilizeze corect echipamentul individual de protectie acordat si, dupa utilizare, sa il inapoieze sau sa il puna la locul destinat pentru pastrare;

c) sa nu procedeze la scoaterea din functiune, la modificarea, schimbarea sau inlaturarea arbitrara a dispozitivelor de securitate proprii, in special ale masinilor, aparaturii, uneltelor, instalatiilor tehnice si cladirilor, si sa utilizeze corect aceste dispozitive;

d) sa comunice imediat angajatorului si/sau lucratorilor desemnati orice situatie de munca despre care au motive intemeiate sa o considere un pericol pentru securitatea si sanatatea lucratorilor, precum si orice deficienta a sistemelor de protectie;

e) sa aduca la cunostinta conducatorului locului de munca si/sau angajatorului accidentele suferite de propria persoana;

f) sa coopereze cu angajatorul si/sau cu lucratorii desemnati, atat timp cat este necesar, pentru a face posibila realizarea oricaror masuri sau cerinte dispuse de catre inspectorii de munca si inspectorii sanitari, pentru protectia sanatatii si securitatii lucratorilor;

g) sa coopereze, atat timp cat este necesar, cu angajatorul si/sau cu lucratorii desemnati, pentru a permite angajatorului sa se asigure ca mediul de munca si conditiile de lucru sunt sigure si fara riscuri pentru securitate si sanatate, in domeniul sau de activitate;

h) sa isi insuseasca si sa respecte prevederile legislatiei din domeniul securitatii si sanatatii in munca si masurile de aplicare a acestora;

i) sa dea relatiile solicitate de catre inspectorii de munca si inspectorii sanitari.

(2) Obligatiile prevazute la alin. (1) se aplica, dupa caz, si celorlalti participanti la procesul de munca, potrivit activitatilor pe care acestia le desfasoara

Pentru a obtine o bere de calitate este necesar sa se foloseasca materii prime de calitate superioara, sa se respecte parametrii tehnologici si normele de igiena pe parcursul intregului proces tehnologic.

Nerespectarea normelor de igiena, pe parcursul intregului proces tehnologic de fabricare a berii duce la aparitia de posibilitati multiple de reducere a calitati si a indicatorilor tehnico-economici. Acestea se explica prin existenta conditiilor favorabile dezvoltarii microorganismelor. Dintre cateva asemenea situatii mentionam:

la depozitarea orzului, un aspect deloc neglijabil il reprezinta si combaterea rozatoarelor si a artropodelor (gargarite, moli etc.) depreciatoare, care produc atat pierderi de materie prima, cat si contaminari ale produsului finit;

in timpul procesului de inmuiere a boabelor, umiditatea orzului creste pana la 42-46%. In aceasta faza, pentru a preintampina dezvoltarea microorganismelor, orzul va fi dezinfectat prin adaos in apa de inmuiere a laptelui de var (100 Kg var stins/ m3 apa) sau a altor dezinfectante (soda caustica 0,35 Kg/m3 apa, soda calcinata 1,6 Kg/m3 apa, formol 1 L/ t orz );

hameiul, adaugat in timpul procesului de fierbere a mustului, este expus atat degradarii microbiene cat si celei provocate de atacul unor daunatori. Dezvoltarea microorganismelor duce la alterarea uleiului, trecerea substantelor amare in rasini, transformarea tanantilor in flobafene si aparitia unui miros de branza. Pentru a preveni acestea, baloturile de hamei uscat se depoziteaza in spatii racite si uscate. Se poate practica si impregnarea acestuia cu gaz inert sau sulfitarea;

in sectia de fierbere, moara de macinare umeda, datorita umiditatii crescute si temperaturii in jur de 40sC (conditii favorabile dezvoltarii microorganismelor de pe suprafata maltului), constituie punct critic al dezvoltarii microorganismelor. In timpul celor 30 de minute, cat dureaza acest proces, daca nu sunt riguros respectate conditiile de igiena, se pot realiza dezvoltari explozive ale microflorei epifite a maltului;

dupa fierberea mustului de bere, in perioada racirii la temperaturi sub 40sC si pana la imbuteliere, nerespectarea conditiilor de igiena a utilajelor, spatiilor si a mediului ambiant duce, de asemenea, la dezvoltari de microorganisme nedorite. Dintre aceste microorganisme amintim in special bacteriile lactice: Pediococcus cerevisiae care confera berii gust acru, Achromobacter anaerobicum, Pediococcus damnozus si Pediococcus perniciosus; si unele drojdii salbatice care duc la inrautatirea gustului berii.

Pentru a preveni contaminarea cu microorganisme nedorite, atat utilajele, conductele si armaturile implicate in procesul tehnologic, cat si spatiile vor fi igienizate prin curatire, spalare, dezinfectie si clatire.

Curatirea se realizeaza cu perii, raschete, razuitoare si jeturi de apa sub presiune. Pentru curatirea si spalarea gratarelor de la instalatiile de germinare cu casete si a tancurilor metalice folosite la fermentarea secundara a berii, se utilizeaza instalatii cu jet de apa la presiune de pana la 50 kg/cm2. Agentii chimici de spalare sunt reprezentati de soda calcinata, soda caustica, fosfatul trisodic si de unii detergenti admisi a fi folositi in industria alimentara. Urmeaza dezinfectia cu solutii dezinfectante de formaldehida 2% sau compusi de clor fierbinti si apoi clatirea abundenta cu apa potabila pana la indepartarea urmelor tuturor substantelor utilizate.

Pe parcursul derularii procesului de racire si fermentare, dupa fiecare sarja, utilajele vor fi supuse curatirii, spalarii, dezinfectiei si clatirii finale.

In vederea prevenirii contaminarii microbiene a utilajelor, armaturilor si a spatiilor din fabricile de bere se recomanda, din punct de vedere igienic, urmatoarele masuri:

la moara de macinare umeda; la cazanele de plamadire-zaharificare filtrare, fierbere cu hamei si fierbere cu cereale maltificate; la rezervoarele intermediare, separatoarele de hamei si ciocanele pentru eliminarea trubului fierbinte si la racitoarele cu placi, dupa fiecare sarja, vor fi spalate cu jet de apa, apoi cu perie de sarma si cu solutie de soda caustica 2%, urmata de clatire. Saptamanal, vor fi aplicate, dupa curatirea si spalarea preliminara, dezinfectia si clatirea finala. Pentru aprecierea starii de igiena, de pe suprafetele interioare, valturi, bazine, armaturi de iesire a mustului se vor lua probe de sanitatie;

conductele si armaturile din circuitul de racire al mustului, linul de fermentare primara si tancurile de fermentare secundara, dupa fiecare sarja, se vor spala mecanic cu un jet de apa, se vor dezinfecta si clati. Inainte de fiecare folosire se vor controla integritatea si starea de igiena a armaturilor, a suprafetei interioare a linului si a racordurilor de golire prin probe de sanitatie;

vanele de drojdie se vor igieniza prin curatire si spalare mecanica cu jet de apa si perie, urmate de dezinfectie, clatire, mentinere in solutie dezinfectanta, intre doua folosiri, si clatire din nou;

la masinile de spalat sticle, dupa 2-3 zile de functionare, se vor goli bazinele, care vor fi spalate cu apa sub forma de jet si cu peria, urmata de clatire. Partile componente active vor fi spalate cu fosfat trisodic cel putin o data pe saptamana;

masinile de imbuteliat vor fi clatite cu apa inainte de utilizare si umplute cu solutie dezinfectanta in caz de neutralizare.

In fabricile moderne, igienizarea utilajelor se realizeaza cu ajutorul unor masini automate in circuit inchis si contracurent fata de fluxul tehnologic normal, fara demontarea utilajului. Dupa operatiile de spalare cu apa urmeaza spalarea cu solutii de soda caustica si detergenti, spalare cu apa fierbinte, dezinfectie si clatire, programate automat, nedepasind 30 de minute.

O atentie deosebita se va acorda protectiei linurilor si tancurilor metalice. Se vor utiliza numai materiale admise de legislatia sanitara, fiind interzise rasinile epoxidice, clor-cauciucul si in general masele bituminoase care folosesc plastifianti sau adjuvanti nealimentari.

Recipientele si utilajele din aluminiu vor fi curatate si dezinfectate numai cu solutie de acid azotic si formaldehida, fiind interzise soda caustica si hipocloritul de sodiu. Pentru a nu imprima berii gust strain, clatirea cu apa va urmari indepartarea completa a urmelor de solutie chimica de spalare sau dezinfectie.

Igienizarea spatiilor va urmari curatirea si spalarea peretilor; varuirea periodica a tavanelor cu lapte de var in care s-au introdus substante antifungice; curatirea si spalarea, la sfarsitul programului de lucru a pardoselilor, care vor fi supuse, o data la 3 zile si dezinfectiei.

CONCLUZII SI PROPUNERI

1. Tehnologia utilizata in vederea obtinerii industriale a berii reprezinta o tematica complexa care a implicat un studiu conex. In cadru acestuia s-au abordat probleme specifice, referitoare la:

- materii prime;

- tehnologia de fabricare a berii;

- instalatii aferente fazelor tehnologice;

In tehnologia de fabricare a berii din malt puncte critice de control pot fi considerate urmatoarele faze tehnologice:

a. materiilor prime (malt, hamei, drojdie, apa);

b. fierberea mustului de bere cu hamei;

c. racirea mustului;

d. pasteurizarea berii;

e. imbutelierea berii.

a) Pentru a obtine o bere de calitate este necesar sa se utilizeze materii prime de calitate, cu caracteristici microbiologice si fizico-chimice corespunzatoare, de asemenea este important sa se respecte parametrii tehnologici si normele de igiena pe parcursul intregului flux tehnologic. Gustul natural al berii poate fi inrautatit ca urmare a unor deficiente atribuite materiilor prime, procesului tehnologic, cat si a unor cauze biologice. De exemplu prin utilizarea de apa alcalina cu o alcalinitate remanenta ridicata apare un gust amar neplacut; hameiul invechit, oxidat, provoaca aparitia de gust neplacut, uneori de fructozitate straina berii; maltul suprauscat, in special cel brun, genereaza formarea de gust de ceapa. Pentru a preveni defectele berii datorate materiilor prime trebuie sa se realizeze controlul de calitate al acestora la receptie si sa se receptineze numai cele corespunzatoare.

b) In urma fierberii cu hamei mustul de bere poate deveni steril daca se respecta doza de hamei si durata de fierbere pentru fiecare sort de bere. Sorturile de bere blonda necesita cantitati mai mari de hamei decat cele de culoare inchisa. Cu cresterea concentratiei mustului trebuie marita doza de hamei. Daca durata fierberii este redusa se recomanda marirea dozei de hamei.

c) Racirea mustului trebuie realizata in racitoare inchise, care asigura o racire rapida, evitandu-se si contaminarea mustului cu bacterii sau drojdii salbatice, daunatoare.

d) Pentru a avea certitudinea unei stabilitati a berii de ordinul lunilor trebuie realizata distrugerea termica a microorganismelor prin atingerea regimului de temperatura in asa numitul "nucleu de frig" din sticla de bere, se utilizeaza o durata de pasteurizare de 20 de minute la 62sC.

e) Imbutelierea constituie sursa cea mai mare de infectii si de oxidare a berii. Independent de tipul de butelie folosit, este necesara o curatire riguroasa si sterilizarea preliminara a recipientelor, precum si asigurarea unei igiene si sterilitati corespunzatoare la utilaje, conducte, armaturi si incaperi de lucru.

Respectarea normelor de igiena si a parametrilor tehnologici pe intreg procesul de fabricare a berii, folosirea de materii prime corespunzatoare si luarea masurilor adecvate de prevenire a contaminarii berii conduc la obtinerea unei bauturi cu calitati senzoriale dorite, hranitoare (prin furnizarea in organism a 430 Kcal la litru), nutritive, datorita continutului mare de zaharuri nefermentate, proteine, vitamine si saruri minerale. Datorita varietatii de sortimente (bere fara alcool, bere dietetica,etc) berea poate fi consumata in cantitati moderate la toate varstele.

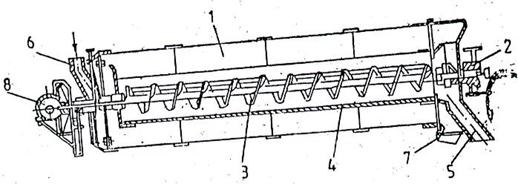

Trior rapid

1 - manta cilindrica cu alveole; 2 - arbore; 3 - transportor; 4 - cilindru perforat; 5 - evacuare impuritati; 6 - alimentare; 7 - circulare produs; 8 - sistem de transmisie

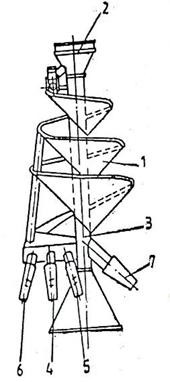

Triorul spiral

1 - spirala; 2 - gura de alimentare; 3 - ax; 4 - evacuarea amestecului grau + neghina; 5 - evacuarea graului; 6 - evacuarea neghinei; 7 - evacuarea prafului si a nisipului

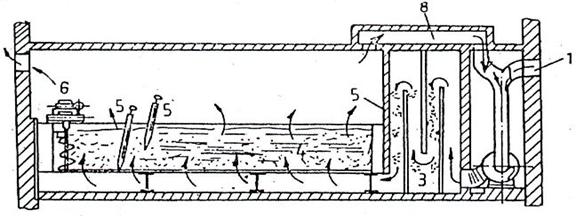

Instalatie de germinare cu casete

1 - intrare aer proaspat; 2 - ventilator; 3 - umezire; 4 - strat de malt; 5 - termometre; 6 - incarcator; 7 - iesirea aerului; 8 - canal pentru returul aerului.

Toba de germinare sistem Galland

a- sectiune longitudinala

1 - intrarea aerului; 2 - reglarea aerului; 3 - placa de inchidere; 4 - canal central de aer; 5 - canal de aerisire; 6, 7 - evacuarea aerului; 8 - sectiune transversala.

b- sectiune transversala

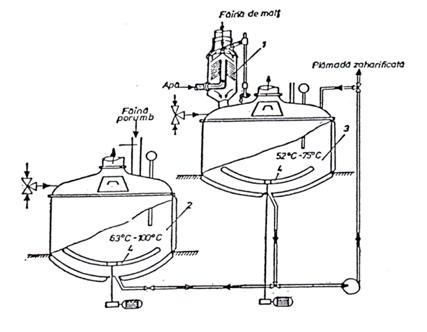

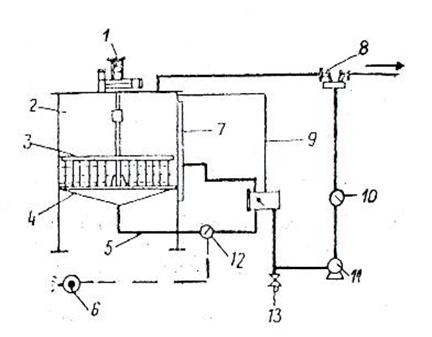

Cazanul de plamadire si zaharificare clasica

1 - preplamaditor; 2 - cazan de zaharificare; 3 - cazande plamadire; 4 - agitator cu sistem de actionare si pompa de plamada; P - pompa de plamada

Schema cazanului de filtrare a mustului, specific procedeului de macinare

umeda a maltului

1 - dispozitiv de actionare; 2 - cazan; 3 - dispozitiv de afanare; 4 - fund perforat; 5 - scurgerea mustului; 6 - reglarea filtrarii; 7 - dispozitiv de evacuare a mustului; 8 - distribuitor de plamada; 9 - dezaerare; 10-12 - clapete de aerare; 11 - pompa; 13 - evacuare.

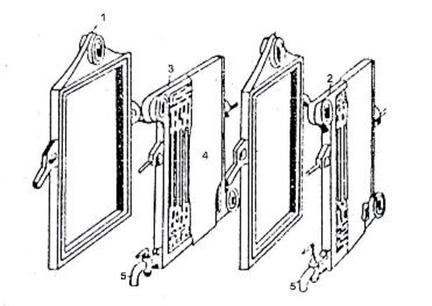

Rame si placi

1- rame; 2 - placi (prin orificiul de la partea superioara circula apa); 3 - placa (prin orificiu de la partea inferioara circula must); 4 - panza pentru filtru; 5 - robinet pentru must limpede

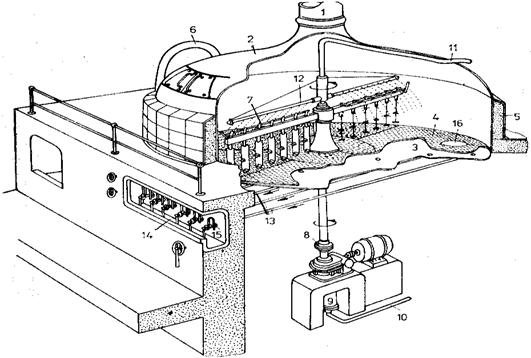

Cazan de filtrare a mustului de bere:

1 - hota pentru eliminarea vaporilor; 2 - capac; 3 - fund; 4 - fund intermediar perforat; 5 - izolatie termica; 6 - conducta de plamada; 7 - dispozitiv de taiere cu cutite; 8 - actionarea dispozitivului de taiere; 9 - dispozitiv de ridicare a cutitelor; 10 - conducta pentru ridicarea dispozitivului de taiere; 11 - conducta de apa pentru spalarea borhotului; 12 - brat rotativ; 13 - conducte pentru evacuarea mustului; 14 - baterie de robinete; 15 - preaplin la robinete; 16 - jgheab de evacuare

DETERMINARI PRACTICE

Analiza senzoriala a apei

Analiza senzoriala a apei se executa:

-in incaperi luminoase (lumina naturala)

-in incaperi fara mirosuri straine

-la 20°