UNIVERSITATEA MARITIMA DIN CONSTANTA

COLEGIU UNIVERSITAR DE NAVIGATIE FLUVIALA SI MARITIMA

SPECIALIZAREA ELECTROMECANICA NAVALA

TEMA PROIECTULUI

PROIECTAREA UNEI INSTALATII DE RACIRE A APEI

DE MARE

TEMA SPECIALA

PROBLEME SPECIALE PRIVIND PROIECTAREA SI CONSTRUCTIA SCHIMBATORULUI DE CALDURA

INTRODUCERE

Transferul de caldura este unul din procesele cele mai importante si frecvente in industrie, care determina in foarte multe cazuri conditiile functionale si eficienta instalatiilor de caldura.

Schimbatoarele de caldura reprezinta aparate care au drept scop transferul de caldura de la un fluid la altul in procese de incalzire, fierbere, evaporare, condensare, racire sau in alte procese termice in care sunt prezentate doua sau mai multe fluide cu temperaturi diferite.In cadrul instalatiilor tehnologice, aparatele de schimb de caldura ocupa o pozitie particulara, ele putand functiona fie ca organe principale, cand constituie parti determinante ale unor procese tehnologice sau ale unor procese exclusiv termice, fie ca organe secundare, introduse in instalatii din motive economice de caldura sau substanta.Alaturi de sistemele de conducte si de pompe, schimbatoarele de caldura reprezinta echipamentele termomecanice cele mai numeroase din industrie.

Ca urmare, realizarea instalatiilor tehnologice moderne nu poate fi conceputa fara perfectionarea continua a proceselor si aparatelor de schimb de caldura.

Domeniile de utilizare a schimbatoarelor de caldura sunt foarte variate, destinatiile principale ale acestor aparate fiind urmatoarele:

. schimbul complex de caldura dintre gazele de ardere si apa-aburul din generatoarele de abur.

transferul de caldura in cadrul proceselor de incalzire, racire, fierbere, condensare sau alte procese speciale, practic din toate ramurile industriale(industria chimica, petroliera, energetica, alimentara, metalurgica, constructiilor de masini, usoara, tehnica frigului si a aerului conditionat, etc.)

. prepararea apei calde si fierbinti in sistemele de termoficare.

. evacuarea in atmosfera prin turnuri de racire a caldurii reziduale rezultate din procesele industriale.

procesele complexe de recuperare a caldurii cu potential termic redus pentru incalzire si scopuri tehnologice.

CAPITOLUL1

1.1 Descrierea schimbatorului de caldura proiectat:

Am adoptat, in proiect, instalatia de racire in circuit inchis.Ea se deosebeste de instalatia in circuit deschis prin faptul ca lichidul de racire, dupa ce iese din motor, se raceste intr-un schimbator de caldura si intradin nou in motor; schimbatorul de caldura se raceste cu apa curgatoare sau cu aer.De obicei, la iesirea lichidului de racire din motor, in instalatia de racire in circuit inchis, se include un vas de compensare cu o rezerva de lichid de racire pentru compensarea lichidului evaporate.

in cazurile cand vasul de compensare este prevazut cu o supapa care mentine in instalatie o presiune marita pana ia 1.2÷1,3 bar, temperature apei creste pana la 105°C.

Este bine ca pompa care asigura circulatia in instalatia in circuit inchis sa fie o pompa centrifuga, pentru ca aceasta are un randament ridicat.

Daca motorul se monteaza pe nave deasupra liniei de plutire, pompa de apa curgatoare trebuie sa fie autoamorsata.

Schema instalatiei de racire in circuit inchis cuprinde:

Pompa de apa portabila;

Pompa de apa de mare;

Teava de transvazare;

Racitor apa-apa;

Carcasa termostatului;

Vas de compensare;

Conditiile pe care trebuie sa ie indeplineasca schimbatorul de caldura:

. sa nu perturbe conditiile functionarii optime a procesului tehnologic in care este introdus, problema deosebita fiind aceea a respectarii cu strictete a regimului de temperatura ceruta de acel proces;

. sa realizeze un schimb de caldura cat mai intens intre cei doi purtatori de energie;

sa aiba pierderi de caldura cat mai mici catre mediul ambient, adica o buna izolatie termica fata de mediu;

sa prezinte in exploatare o siguranta si securitate maxima, care sunt determinate intre altele, de posibilitatea unui control usor si a unui reglaj corespunzator al temperaturilor, de usurinta deservirii, de respectarea conditiilor de securitate a aparaturii si a personalului de exploatare

sa fie, pe cat posibil, usor de construit si de montat, cat mai compact si sa necesite o investitie cat mai redusa;

sa prezinte o eficienta economica cat mai mare, pentru obtinerea careia o importanta deosebita o are alegerea celor mai adecvati purtatori de caldura si a parametrilor acestora, in masura in care purtatorii si parametrii lor nu sunt impusi de procesul tehnologic in care este incadrat schimbatorul de caldura respectiv.

Date initiale de proiectare:

Debitul apei dulci(agent primar) G1 = 14[Kg/s]

2. Temperatura de intrare a apei

dulci ![]() =100 °C

=100 °C

3. Temperatura d eiesire a apei

dulci ![]() =50 °C

=50 °C

4. Presiunea apei dulci p1= 5 bar

5. Temperatura de intrare a apei de

mare(agent secundar) ![]() =17 °C

=17 °C

6. Temperatura de iesire a apei

de mare ![]() =22 °C

=22 °C

7. Presiunea apei de mare p2 3.5 bar

8. Diametrul exterior(de)/Diametrul

interior(di) ![]()

CAPITOLUL 2

DETERMINAREA CARACTERISTICILOR FIZICO-TERMICE ALE CELOR DOUA FLUIDE

Calculul constructive al schimbatorului de caldura il vom efectua in vederea stabilirii, pe cale teoretica si prin analogie, a formelor si dimensiunilor constructive principale ale racitorului.

Avem in vedere datele de proiectare impuse prin tema, ce stau la baza efectuarii calculelor de rezistenta fiuido-dinamica si termica a racitorului.

Pentru dimensionarea caracteristicilor fizico-termice ale apei dulci, calculam temperatura medie si ne folosim de tabele

![]() °C

°C

![]() °C

°C

Din tabele rezulta:

Cp1=4191 [kj/KgK]

[W/mK]

ν1=0,39×10-6[m2/s]

pi1=2,38

Pentru determinarea caracteristicilor fizico-termice ale apei de mare, consideram caracteristicile apei obisnuite calculate la temperature medie, pe care le multiplicam cu

![]() °C

°C

tm2=19,5°C

Cp2=4400,13[kj/KgK]

λ2=0,6276375 [W/mK]

ν=1,0717665×10-6[m2/s]

pr2=7,50225

Caractersiticile apei de mare au fost multiplicate fata de caracteristicele apei dulci ,la o temperatura medie tm2.

CAPITOLUL 3

CALCULUL TERMIC AL SCHIMBATORULUI DE CALDURA

3.1 Calculul diferentei medii de temperatura Δmin pentru contracurent:

Δtmin =(t''1-t2';t1'-t''2)

Δtmin =min(50-17;100-22)

Δtmin =min(33,78)

Δtmin =33°C

Δtmax =(t''1-t2';t1'-t''2)

Δtmax =max(33,78)

Δtmin =78°C

![]()

![]()

Δtmed=52,31333884°C

Pentru agentul primar avem:

t1med=![]() °C

°C

t1med=71,45926537°C

R=![]()

R=![]()

R=10

Pentru agentul secundar avem:

t2med=![]() °C

°C

t2med=19,14592653°C

3.2 Adoptarea unui coefficient de transfer global:

Ks=1400[W/m2K]

3.3 Calculul fluxului de agent termic primar:

![]() Q1=G1×Cp1×(t1'-t1′′)[W]

Q1=G1×Cp1×(t1'-t1′′)[W]

Q1=2933700 [W]

3.4 Adoptarea coeficientului de retinere:

ηr I

Adoptam: ηr=0,9

3.5 In functie de r|r, calculul fluxului de agent termic secundar este:

Q2= ηr×Q1 [W]

Q2=2640330[W]

Calculul debitului agentului secundar(G2)

G2=![]() [Kg/s]

[Kg/s]

G2=120,0114542[kg/s]

3.7Calculul suprafetei de schimb termic:

Fs=![]() [m2]

[m2]

Fs=59,37817499[m2]

Precizam care agenti este intratubular si care este extratubular: .Apa de mare este agent intratubular .Apa dulce este agent extratubular

3.8 Adoptarea lungimii tevilor:

LI(1÷2,5)[m]

Alegem L=1,5[m]

3.9 Calculul numarului preliminar de tevi:

nz=![]()

nz=382,5

Conform STAS alegem:nzSTAS=439 tevi

3 10 Calculul sectiunii oferite fluidului intratubular:

Stin- sectiunea libera transversala medie a tevii

Stin=![]()

Sin=nz× Stin [m2]

Sin=0,215493621[m2]

3.11 Calculul vitezei fluidului mtratubular:

Win=![]() [m/s]

[m/s]

Win=0,531310972[m/s]

3.12 Adoptarea modului de aranjare a tevilor:

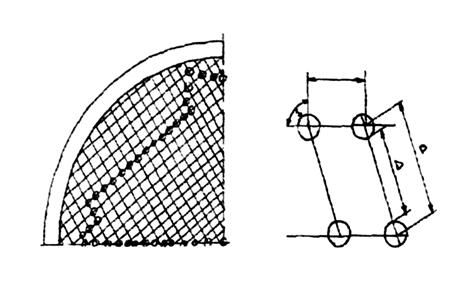

Se adopta asezarea in hexagon a tevilor.

de=30[mm]

di=25[mm]

D=de-di[mm]

D=5[mm]

S=de+D[mm]

S=35[mm]

u=D+(1÷5) [mm]

u=10[mm]

a=10

b=2a-1

b =23 tevi

Dmi=(b-1)S+de+2u[mm]

Dmi=820[mm]

3.13 Se verifica raportul

![]() I(1÷2,5)[m]

I(1÷2,5)[m]

![]() =1,8296[m]

=1,8296[m]

LI(11÷2,5)[m]

3.14 Calculul sectiunii oferite fluidului extratubular:

Sex=![]() [m2]

[m2]

Sex=0,21779091 [m2]

3.15Calculul diametrului echivalent:

dechi=![]() [m]

[m]

dechi=0,021055429[m]

3.16 Calculul vitezei fluidului extratubular:

Wex=![]() [m/s]

[m/s]

Wex=0,065943617 [m/s]

Datorita fluidului extratubular, suntem nevoiti sa folosim sicane transversale.Adoptam un numar de 4 sicane cu distanta 'h' intre ele.

h=![]() [m]

[m]

h=0,3 [m]

3.17 Adoptarea lungimii 'I' a sicanei

l>![]() [mm]

[mm]

Adoptam l=777,5[mm]

ns1=12 tevi

ns1= numarul de tevi care trec prin portiunea lasata libera de catre sicana.

3.18 Recalcularea sectiunii oferite fluidului extratubular:

Sex=![]()

Unde:

S=![]() [m2]

[m2]

Str=hDmi(![]() [m2]

[m2]

S1- portiunea lasata libera, de scurgere longitudinala (paralel cu tevile) a fluidului extrabular [m2]

Str- sectiunea libera de scurgere transversala pe tevi a fluidului extratubular [m2]

Dmi- diametrul interior al mantalei [m]

de-diametrul exterior al unei tevi [m]

S - pasul dintre tevi [m]

h- distanta dintre sicane [m]

j - unghiul la centru, corespunzator corzii care delimiteaza sicana;

j arccos![]()

j arccos![]()

j

S1=0,066199808 [m2]

Str=0,035142857 [m2]

Sex=![]() [m2]

[m2]

Sex=0,048233291 [m2]

3.19 Recalcularea vitezei fluidului extratubular:

Wex=![]() [m/s]

[m/s]

Wex=0,29775942[m/s]

3.20 Calculul coeficientului de transfer termic global

Pentru determinarea coeficientului de transfer termic, avem nevoie de αi ,αe ,λp si iar pentru

dimensionarea acestora, calculam temperaturile medii ale peretelui tevii la interior si la exterior, dupa formula:

tpm=![]() [°C]

[°C]

tpm=45,350259591[°C]

ti-temperatura medie a peretelui tevii la interior;

ti =![]() [°C]

[°C]

ti=32,22426122 [°C]

te-temperature medie a peretelui tevii la interior;

te =![]() [°C]

[°C]

te=58,3809306 [°C]

Calculul lui αi:

Pentru calculul luiαi ne folosim de ν, pr, λ ale caror valori vor fi luate din tabelele pentru temperaturile de 30°C si 40°C iar in urma interpolarilor rezulta valorile lor pentru temperatura ti si avem:

λi=0.652870306

Pri=5.431762355

Re![]()

Rei=16375.1961

ReI

Nu=C![]()

C=0.193![]()

Nu=0.193![]()

![]()

Nu=136.4284132

αi=![]()

αi=3560.802394

Calculul lui αe:

Pentru calculul luiαe ne folosim de ν, pr, λ ale caror valori vor fi luate din tabelele pentru temperaturile de 50°C si 60°C iar, in urma interpolarilor rezulta valorile lor pentru temperatura te si avem:

λex=0.357219023

Prex=3.070667887

Re![]() Re=12778.40721-regim

turbulent; ReI

Re=12778.40721-regim

turbulent; ReI

Nu=C![]()

Nu=0.193![]()

![]()

Nu=96.77671324

αe=![]()

αe=3020.764712

λp=110[![]() -pentru peretele din alama;

-pentru peretele din alama;

Calculul coeficientului de transfer termic global, raportat la metrul liniar de teava, este realizat cu formula:

K

j- coeficient care tine cont de murdarire si a carui valoare se ia intre (0.7÷0.9), in functie de gradul apreciat de murdarire

Adoptam j

Trecerea de la coeficientul K, raportat la metrul liniar de teava, la coeficientul K5,raportat la m2 de teava care intervine in ecuatie calculul suprafetei Fs, se face cu ajutorul relatiei:

Ks

Deci:K=122.4496214

Ks=1417.342728

Verificarea coeficientului de

transfer termic global se face cu formula:![]() , unde

, unde

K=1400

Ks=1417.342728

![]()

Deci avem o proiectare buna K= 1400

Capitolu 4

CALCULUL FLUIDO-DINAMIC AL SCHIMBATORULUI DE CALDURA

In cazul unui schimbator de suprafata tubular, pentru

agentul extratubular, cand acesta se scurge transversal pe fasciculul tubuiar

sau se scurge in mai multe treceri realizate prin sicane transversale,

calculul pierderilor de presiune se face cu formula: , unde:

, unde:

![]() - greutatea specifica a agentului considerat [bar];

- greutatea specifica a agentului considerat [bar];

W - viteza in schimbator;

![]() - suma

coeficientilor de pierderi din cauze locale din schimbator.

- suma

coeficientilor de pierderi din cauze locale din schimbator.

Coeficientii de rezistenta locala pentru schimbatoarele de caldura se aleg din tabele, in cazul nostru avand:

pentru camera de intrare sau iesire a fluidului intratubular,

fluidul intra si iese paralel cu axele tevilor: ![]() = 0.5

= 0.5

. intrarea fluidului intratubular in

tevi![]() = 0.5

= 0.5

. iesirea fluidului intratubular

din tevi: ![]() = 1

= 1

. intrarea fluidului extratubular in

spatiul dintre tevi, perpendicular pe axele tevilor: ![]() = 1.5

= 1.5

. iesirea fluidului extratubular

in spatiul dintre tevi, perpendicular pe axele tevilor: ![]() = 1

= 1

. intoarcerea cu 180° a fluidului extratubular

in jurul unei sicane transversale: ![]() = 1.5

= 1.5

. scurgerea fluidului extratubular transversal pe un fascicul de tevi cu suprafata exterioara

neteda:

a) Fascicolul in coridor:β≤1

Avem ![]() =0.53β2.5zR

=0.53β2.5zR![]()

b) Fascicolul in coridor:β>1

Avem ![]() =0.53β2zR

=0.53β2zR![]()

unde

de- diametrul exterior al tevilor [mm]; S1-pasul dintre tevi, transversal pe directia scurgerii fluidului extratubular [mm] S2- pasul dintre randurile de tevi, pe directia scurgerii fluidului extratubular[mm] di -diametrul interior al tevilor [mm]

T

β>1 ![]() >0.53β2z

>0.53β2z![]()

unde:

z - numarul de randuri de tevi pe

directia scurgerii fluidului extratubular ![]() - coeficient care tine seama de unghiul j si

ale caror valori sunt date in tabele

- coeficient care tine seama de unghiul j si

ale caror valori sunt date in tabele

Re-pentru fluidul extratubular

j T![]() =1

=1

m=exponent

m

Tm=1

Pentru nz = 439 tevi, avem 11 hexagoane concentrice Tz = llx2 = 22 randuri de tevi

T![]()

Deci![]()

![]()

![]()

l =nz×L=439×1.5=658[mm]

dech=0.005 [mm]

di =dechi=0.025 [mm]

![]()

![]()

Deci pierderile de presiune pe cele doua spatii ale agentilor sunt:

![]()

![]() 2.835116996 [bar]

2.835116996 [bar]

CAPITOLUL 5

CALCULUL CONSTRUCTIV SI DE REZISTENTA AL SCHIMBATORULUI DE CALDURA

5.1 Calculul sectiunilor libere de scurgere ale agentilor termici si al vitezelor acestora:

a)Pentru fluidul intratubular, sectiunea libera de scurgere Sin este data de relatia:

![]() [m2]

[m2]

![]() = 0.215493621 [m2]

= 0.215493621 [m2]

b)Pentru fluidul extratubular, in cazul scurgerii mixte produsa de sicane transversale de tip

segment, avem:

Sex=![]()

S1=![]() [m2]

[m2]

Str=h×Dm×![]() [m2]

[m2]

S1- portiunea lasata libera de scurgere longitudinala a fluidului extrabular [m2] Str- sectiunea libera de scurgere transversala pe tevi a fluidului extratubular [m2]

Dmi- diametrul interior al mantalei [m] de-diametrul exterior al unei tevi [m]

n1s= numarul de tevi care trec prin portiunea lasata libera de catre sicana; S - pasul dintre tevi [m]

j arccos![]() =2arccos

=2arccos![]() Tj

Tj

S1=0.066199808

S1=0,035142857 [m2]

Str=0,048233291 [m2]

5.2 Alegerea distantei dintre tevi si manta si sicane:

Se numeste 'pas' si se noteaza cu 'S' distanta dintre axele a doua tevi vecine.Se numeste 'puntita' si se noteaza cu 'Δ' distanta dintre suprafata exterioara a doua tevi vecine.Se va numi 'puntita marginala' distanta intre suprafata exterioara a peretelui unei tevi cu o sicana sau mantaua si fata vecina a sicanei sau mantalei:

Δ =de-di[mm] T Δ=5[mm]

S =de-Δ[mm] TS=35[mm]

u = Δ+(1÷5)[mm] Tu=10[mm]

5.3 Sisteme de aranjare a tevilor dintr-un fascicul in placiie tubulare;

5.4 Calculul corpurilor cilindrice:

Se face in functie de grosimea

peretelui corpului. adica in fiinctie de β , unde β=![]()

Noi avem β≤1.5

u=![]()

X=![]() X=81.1675

X=81.1675

Y=![]() Y=1.8292

Y=1.8292

u=13

Pcr=5541.522

Lcr=1.17D![]()

5.5 Calculul fundurilor si al capacelor:

Forma capacelor si a fundurilor depinde de destinatia acestora, de sarcina si de procesul de functionare.

In cazul nostru, avem capace sferice, la care:

R=![]()

Fundurile executate in forma de semisfera sunt cele mai bune in ceea ce priveste folosirea materialului.

Grosimea ![]() a peretelui acestor

funduri se calculeaza cu relatia:

a peretelui acestor

funduri se calculeaza cu relatia:

![]() Unde:

Unde:

R-raza sferica p- presiunea

interioara j-coefficient de

rezistenta sa-solicitarea

admisibila la intretinere ![]()

C - adaosul pentru coroziune [cm]

![]() =0.905 [cm]

=0.905 [cm]

5.6 Calculul placilor tubulare:

Pentru a determina grosimea

placii (![]() ), formula cea mai obisnuita de calcul este:

), formula cea mai obisnuita de calcul este:

[cm]

[cm]

Di- diametru interior p-presiune interioara j-coefficient de fixare a placii;jI

C - adaos pentru coroziune; CI(0.1÷0.8)[cm]

s-solicitarea

admisibila a placii ![]()

![]() -coeficient de rezistenta a placii se determinat

cu formula:

-coeficient de rezistenta a placii se determinat

cu formula:

De=diametru exterior al placii;

d0= diametrul gaurilor in placa (obisnuit d0 = 1.1015)

ad0-suma diametrelor gaurilor in sectiunea placii, dupa diametru

ad0=bd stim ca: b=23

ad0=23×1.025×30=707.25[mm]

ad0=70.725[cm]

![]() =0.1362

=0.1362

![]() =7.5623

=7.5623

CAPITOLUL 6

PROBLEME PRIVIND EXPLOATAREA SCHIMBATOARELOR DE

CALDURA

6.1 Prevederi generale:

1. In vederea asigurarii cadrului pentru functionarea in conditii de siguranta, unitatile detinatoare au urmatoarele oblogatii si raspunderi:

a) sa inregistreze recipientul la ISCIR- unitatea teritoriala;

b) sa supuna recipientul la verificarea tehnica, executata de personalul ISCIR;

c) sa ia masurile necesare ca racitorul sa fie folosit in conditii de siguranta executand

reviziile cerute, reparatia si inregistrarea lor permanenta;

d) sa elaboreze si sa doteze fiecare loc de munca cu instructiuni tehnice specifice privind

exploatarea in conditii normale a recipientului, precum si masurile ce trebuie luate

cazul unei avarii, intreruperi si dereglari ale proceselor in care sunt inglobate;

e) sa foloseasca personalul instruit in exploatarea schimbatorului.

6.2 Personalul de deservire

Intreprinderile detinatoare sunt obligate sa numeasca personalul propriu de

specialitate(ingineri si tehnicieni de specialitate) in legatura cu numarul si

complexitatea instalatiilor, ce vor fi autorizate de ISCIR

Organele proprii de supraveghere tehnica au urmatoarele sarcini principale:

a) sa cunoasca legislatia si prescriptiile legii in vigoare;

b) sa urmareasca elaborarea si dotarea fiecarui loc de munca cu instructiuni tehnice

specifice privind exploatarea in condtii normale, precum si a unor masuri ce trebuie

luate in caz de avarii, intreruperi, dereglari in functionarea racitorului;

c) la recipeint sa intocmeasca planul anual de verificarii si incercari pentru autorizarea

functionarii recipientului

d) sa urmareasca folosirea racitorului in conditii de siguranta, executarea reviziilor

curente, a reparatiilor si a intretinerii lui permanente

e) sa urmareasca organizarea si pe cat posibil sa participe la instructajele profesionale

cu personalul de deservire al schimbatorului

f) sa urmareasca pregatirea racitorului in vederea efectuarii de catre organele

ISCIR a verificarilor si incercarilor

g) sa urmareasca anuntarea la ISCIR(unitatea teritoriala) a avariilor si accidentelor

produse la recipient

Functionarea racitorului:

4.In timpul functionarii, personalul de deservire va supraveghea indeaproape dispozitivele de

siguranta, precum si aparatele de masura si control, luand masuri pentru inlocuirea acelor

defecte.

5.Se interzice executarea oricaror lucrari la elementele recipientului in timpul in care se afla sub

presiune( reparatii prin sudura, strangeri de suruburi).

6.Deschiderea recipientului, in cazul in care procesul tehnologic de productie cere acest lucru

zilnic sau la perioade mai mari, in vederea golirii, curatarii sau verificarii, se va face numai

dupa ce personalul de deservire a constatat in mod sigur ca nu mai exista presiune in recipient.

Revizuirea curenta, curatarea si conservarea racitorului: 7.La curatarea racitorului se vor folosi metode adecvate.Pentru a nu produce crestaturi in peretii metalici ai recipientului se vor evita sculele cu muchii ascutite si calite.In cazul curatarii cu apa calda, abur, produse petroliere sau chimice, se vor folosi acele fluide care nu ataca peretii recipientului, Dupa terminarea curatarii, se recomanda uscarea peretilor printr-un curent de gaz neutru sau aer.

8.Conservarea racitorului impotriva fenomenului de coroziune interioara se face in stare umeda sau uscata.

Conservarea umeda se utilizeaza pentru un timp scurt, cand recipientul trebuie sa fie gata in orice moment pentru punerea in functiune, iar conservarea uscata se utilizeaza cand perioada de oprire din functionare este mai indelungata.

Revizia interioara:

9. Revizia interioara consta in examinarea tuturor elementelor racitorului, atat la interior

cat si la exterior, in scopul constatarii starii suprafetelor, a imbinarilor sudate, precum

si a comportarii fata de actiunea fluidului continut si a mediului ambiant.

10. Revizia interioara trebuie efectuata cel putin o data la 4 ani, in afara de termenul

scadent; revizia interioara trebuie sa se execute si in urmatoarele cazuri:

. dupa o noua montare;

. dupa o intrerupere a functionarii mai mare de 2 ani, inainte de

repunerea in functiune a recipientului;

. cand organul oficial de verificare are motive sa se indoiasca de

buna stare a recipientului;

1 l.Daca la revizia interioara se constata ca starea recipientului nu mai asigura

functionarea acestuia in conditii de siguranta, la pesiunea maxima admisibila de lucru,

organul oficial de verificare poate reduce presiunea si scurta termenul pentru

urmatoarea revizie interioara.

12.In cazul in care se constaa ca recipientul are lipsuri care nu afecteaza siguranta in

functionare, stabilind un termen pentrucompletarea lipsurilor respective.

Revizia exterioara:

13.Revizia exterioara se executa i timpul functionarii recipientului inopinant si are drept

scop stabilirea starii generale a recipientului si in principal a dispozitivelor de

siguranta .

14.Cu ocazia reviziei exterioare se vor examina:

-existeta si buna functionare a dispozitivelor de siguranta si a aparatelor de masura si

control;

- starea recipentului, a imbinarilor(partilor vizibile si accesibile).

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |