OBTINEREA ZAHARULUI

Continuare semestrul I

2.8.Purificarea

Operatia de purificare are drept scop indepartarea din zeama de difuziune a unei cantitati cat mai mari de nezahar.

Zeama de difuziune obtinuta in instalatiile de difuziune este o solutie impura de zahar. Puritatea ei este cuprinsa intre 85 si 90%. Compozitia zemii depinde de calitatea sfeclei si de regimul tehnologic aplicat la difuziune.

Operatia de purificare a zemii este necesara datorita urmatoarelor motive:

-nezaharul continut in zeama de difuziune contribuie la formarea melasei si retine o parte din zahar in melasa impiedicind cristalizarea acestuia. O parte din nezahar produce greutati la evaporarea zemii, depunandu-se sub forma de crusta pe suprafata tevilor fierbatoare;

-substantele in stare coloidala, la incalzire formeaza solutii vascoase care ingreuneaza cristalizarea zaharului;

-zeama de difuziune are un pH = 5,5 - 6,5 (aciditate exprimata in CaO, de 0,04%) din care cauza, daca ar fi trecuta la evaporare, o cantitate mare de zahar ar suferi fenomenul de invertire;

-culoarea inchisa a zemii s-ar putea transmite si cristalelor de zahar;

-datorita prezentei vaporilor s-ar produce o cantitate mare de spuma la fierbere.

2.8.1.Metode de purificare

Cea mai obisnuita metoda de purificare consta in tratarea zemii mai intai cu var si apoi cu CO2 (defecosaturatia).

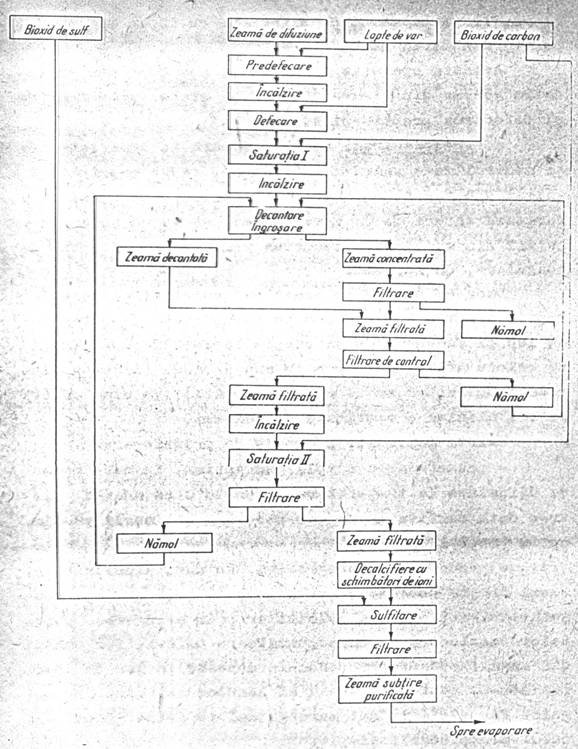

Tratarea zemii de difuziune cu lapte de var poarta denumirea de defecare. Aceasta operatie, asa dupa cum se vede in schema din figura 15, se executa in 2 etape: predefecarea si defecarea propriu-zisa.

2.8.1.1. Predefecarea

La predefecare se urmareste sa se neutralizeze zeama de difuziune, sa se precipite acizii sub forma de saruri insolubile (acei acizi care formeaza saruri de calciu insolubile), sa se coaguleze coloizii din zeama prin aducerea zemii la pH-ul optim de coagulare 10,8 -11.

Fig.15.Schema operatiilor de purificare a zemii de difuziune

Exista mai multe procedee de predefecare:

- predefecarea simpla sau optima prin care in zeama de difuziune la temperatura de 30-40sC se adauga dintr-o data cantitatea de var necesara obtinerii pH-ului optim de 10,8-11;

- predefecarea progresiva, prin care alcalinitatea zemii creste progresiv urmarindu-se prin aceasta coagularea fractionata a coloizilor prin atingerea punctelor izoelectrice, corespunzatoare diferitilor coloizi din zeama; aceasta predefecare dureaza in jur de 15 min, putandu-se astfel controla si conduce mai bine, iar coagulul format este mai mare si mai rezistent decat in cazul predefecarii simple.

Predefecarea progresiva se poate realiza prin adaugarea varului in mod progresiv sau cu reluare de zeama predefecata.

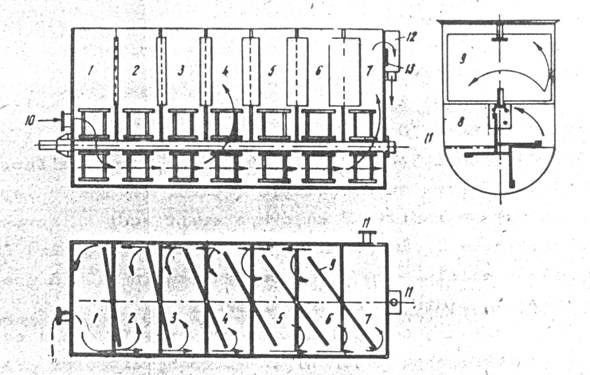

Predefecarea progresiva cu reluare de zeama predefecata se realizeaza in aparatul Briegell-Müller. Aparatul are o forma paralelipipedica (fig.16) cu fundul semicilindric. In interior este impartit in sapte compartimente (1-7) prin pereti de tabla ficsi 8 si mobili 9.

In partea de jos, sub peretii despartitori, se afla un agitator. Zeama se introduce prin conducta 10 in primul compartiment, iar laptele de var necesar atingerii pH-ului optim se introduce prin conducta 11 in ultimul compartiment. Zeama se elimina prin preaplinul 12, in care exista registrul 13, pentru reglarea nivelului de zeama. Prin manevrarea clopotelor 9, se creeaza posibilitatea ca o parte din zeama predefecata sa circule in sens invers, asigurand un anumit pH in fiecare compartiment.

Fig16.Aparatul Briegell-Müller

2.8.1.2.Defecarea propriu-zisa

In zeama predefecata incalzita la 80-85sC se adauga lapte de var pana la o alcalinitate de 1,5-2,5% CaO. Incalzirea zemii se face in preancalzitoare cu circulatie rapida. Adaugarea laptelui de var in cantitate mare are drept scop sa formeze la saturatia I, impreuna cu CO2, o cantitate mare de carbonat de calciu care sa adsoarba nezahar si in acelasi timp, sa ajute la filtrarea zemii.

Durata defecarii este de 8-10 minute.

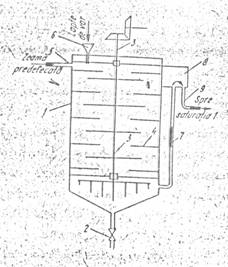

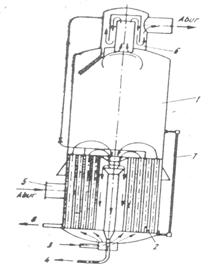

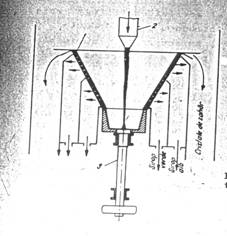

Defecarea se realizeaza in aparate de constructie relativ simpla. Schema unui astfel de aparat este redata in figura 17.

2.8.1.3. Saturatia I se realizeaza tratand zeama defecata cu CO2. Bioxidul de carbon precipita sub forma de carbonat de calciu varul aflat in exces sau slab legat (zaharatii mono si bi calcici).

Fig.17.Aparat pentru defecare 1.-corpul cilindric; 2.-stut; 3-6.-introducerea zemii si a laptelui de var; 7.-conducta de evacuare a zemii defecate; 8.-colector; 9-conducta spre saturatie.

Carbonatul de calciu format constituie o masa absorbanta si adsorbanta, pentru o parte din nezaharul aflat in solutie, in special pentru coloizi si pentru substantele colorante coloidale formate in urma desompunerii zaharului invertit.

In urma acestora, daca procesul de saturatie nu se conduce corect, se poate forma un precipitat gelatinos de hidrozaharat - carbonat de calciu care infunda filtrele.

Saturatia I se face pana la un pH optim (10,8 -11,2), la care are viteza de filtrare cea mai mare, coloratia cea mai slaba si puritatea cea mai ridicata.

Temperatura trebuie mentinuta in jur de 80-85sC. Daca se depaseste aceasta temperatura si poate forma zaharul tricalcic insolubil, pierzandu-se o cantitate de zahar. Daca se lucreaza la o temperatura mai scazuta nu se realizeaza descompunerea complexului hidrozaharat carbonat de calciu si adsorbtia coloizilor si a colorantilor se realizeaza intr-o masura mai mica, zeama ramanand colorata.

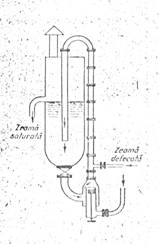

Saturatia are loc in aparate cu functionare continua, reglate automat. Constructia acestor aparate trebuie sa realizeze un contact cat mai bun intre zeama si gazul de saturatie. Pentru aceasta, ele sunt prevazute cu barbotoare, iar unele au si dispozitive care permit reciclarea zemii.

Un saturator cu functionare continua este redat in figura 18.

Fig.18.Saturator cu functionare continua

Eliminarea sarurilor de calciu din zeama se datoreste tratarii cu bioxid de carbon si a prezentei in zeama a KOH si NaOH formati in timpul defecarii in urma reactiei dintre Ca(OH)2 si sarurile de sodiu si potasiu ce se gaseau in zeama de difuziune.

Carbonatul de calciu constituie si un material ajutator la filtrarea zemii. In timpul acestui tratament au loc urmatoarele reactii:

CO2 + H2O = H2 CO3

Ca2+(OH)-2 + H2+CO2-3 = CaCO3 + 2H2O

CaO + H2O =Ca (OH)2

In afara acestor reactii simple au loc si o serie de reactii mai complexe, datorita influentei reciproce dintre zaharoza, var, bioxid de carbon si nezahar.

Reactiile ce au loc in timpul saturatiei a II-a sunt urmatoarele:

Ca(OH)2 + CO2 = Ca CO3 + H2O

Bioxidul de carbon reactioneaza cu KOH si NaOH dand combinatii de sodiu si de potasiu:

2 KOH + CO2 = K2CO3 + H2O

2 NaOH + CO2 = Na2CO3 + H2O

Carbonatii de sodiu si de poatsiu reactioneaza cu sarurile de calciu solubile ale acizilor organici dand CaCO3 insolubil si saruri de sodiu si potasiu ale acizilor respectivi.

(R-COO)2Ca + K2CO3 = 2R - COOK + CaCO3

(R-COO)2Ca + Na2CO3 = 2R - COONa + CaCO3

2.9.Aplicatii privind operatia de purificare

2.9.1.PROBLEME REZOLVATE

Intr-o statie de purificare se prelucreaza 3 600 tone zeama de extractie pe zi. Puritatea zemii brute este 86,5%, iar a zemii de saturatia I, 89%. Care este efectul de purificare realizat, si ce cantitate de nezahar se indeparteaza sub forma de namol in 20 h. Zeama bruta are un continut de substanta uscata de 16%, iar cea de saturatia I filtrata 15%. Se considera ca nu sunt pierderi de zahar in namol.

Rezolvare

![]() - reprezinta

efectul de purificare realizat

- reprezinta

efectul de purificare realizat

Formula puritatii Q este:

![]()

Polarizatia zemii brute este:

![]()

Polarizatia zemii saturate este:

![]()

Cantitatea de nezahar continuta de zeama bruta va fi:

![]()

Cantitatea de nezahar continuta de zeama saturata va fi:

![]()

Deci cantitatea de nezahar indepartata sub forma de namol este:

![]()

R: 2,8 %

15,3 tone namol/20 h

2.9.2.PROBLEME DE REZOLVAT

Intr-o fabrica de zahar cu capacitatea de 3 000 t/24h se face predefecarea zemii cu lapte de var ce are concentratia de 23s Bé (continutul de CaO la litrul de lapte de var este de 240 g). Ce cantitate orara de lapte de var se foloseste la un sutiraj de 115% pentru a atinge o alcalinitate de 0,07% CaO fata de zeama, daca zeama de extractie are aciditatea de 0,04% CaO si cati litri de zeama predefecata se obtin, pe ora, daca densitatea zemii brute este de 1 030 kg/m3.

R: 658,75 l/h lapte de var

140,22 m3/h zeama predefecata (140220 l/h)

2. Care este volumul unui predefecator al unei fabrici de zahar cu capacitatea de 4 000 tone sfecla in 24 h daca se foloseste la predefecare 0,3 kg CaO pentru 100 kg sfecla, utilizandu-se un lapte de var 20sBé care contine 206 g CaO/l, iar durata predefecarii este 15 min., sutirajul de 120 % si densitatea 1 030 kg/m3.

R: V = 61414,518 l

3. In operatiile de predefecare si defecare ale unei fabrici de zahar cu capacitatea de prelucrare de 4 000 t/24h se foloseste lapte de var de 23sBé care contine 240 g CaO/l. Care este consumul de lapte de var al fabricii, in kg, pe fiecare schimb (8 h), daca: volumul util al predefecatorului este 48,604 m3; durata predefecarii este 15 min.; consumul de CaO la predefecare este 0,3 kg la 100 kg zeama; consumul de CaO la defecare este de 1,8 kg la 100 kg sfecla; laptele de var are densitatea de 1190 kg/m3.

R: 164142 kg/8h

4. Zeama de extractie este tratata la predefecare cu 0,3 kg CaO la 100 kg sfecla si cu 1,8 kg CaO la 100 kg sfecla la defecare. Zeama se supune saturarii pana la o alcalinitate de 0,08% CaO. Coeficientul de utilizare al CO2 este 75%, iar masa specifica a CO2 este 1,977 mg/cm3. Fabrica are o capacitate de prelucrare de 4 000 tone sfecla/24h si foloseste un sutiraj de 120%. Zeama de extractie are o aciditate de 0,04 CaO% si masa specifica a zemii saturate este de 1,03 g/cm3. Continutul de CO2 al gazului este 26% in volume. Sa se determine consumul de gaz pentru saturatie ỉn m3/h cand volumul util al saturatorului este 31 296 l si durata de saturare este de 10 min.

R: 6654,42 m3 gaz/h

5. Intr-o fabrica de zahar cu capacitatea de prelucrare de 4 000 tone sfecla ỉn 24 h se consuma 83,526 tone CaO pentru predefecare si defecare. La defecare se folosesc 1,8 kg CaO la 100 kg sfecla; sutirajul aplicat este 115% sfecla; aciditatea zemii de extractie este 0,035% CaO; alcalinitatea zemii de saturatie este 0,075% CaO, iar masa sa specifica 1,03 g/cm3. Se foloseste gaz de saturatie cu 28% CO2, ỉn volume, cu un coeficient de utilizare de 80%. Se cere:

a) consumul de gaz de saturatie ỉn m3/h, stiind ca masa specifica a CO2 este 1,977 kg/m3;

b) varul adaugat la predefecare ỉn kg CaO/ora si ỉn litri lapte de var cu o masa specifica de 1,19 g/cm3.

R: a)2931,5m3 gaz de saturatie /h

b)480 kg/h CaO; 403,361 l lapte /h

6. O fabrica de zahar cu capacitatea de 4 000 tone sfecla in 24 h aplica un sutiraj de 120% si consuma 6 077,31 m3 gaz de saturatie cu un continut de 28% CO2, in volume, iar randamentul reactiei de formare a CaCO3 la saturatie este 75%. Zeama de extractie are o aciditate de 0,04 g CaO%. Laptele de var folosit contine 240 g CaO/l si are masa specifica de 1,19 g/cm3. Masa moleculara a CaCO3 este 100. Dupa saturatie se pastreaza o alcalinitate de 2,5 ori mai mare decat valoarea aciditatii libere a zemii, ỉn g CaO%. Se cere:

a) Cantitatea de CaO trecuta ỉn CaCO3 si cantitatea de CaCO3, in kg/h;

b) Cantitatea de zeama de saturaratie I, tulbure, ce se obtine ỉn fabrica/h.

R: a) 3211,23 kg CaO/h

5734,357 kg CaCO3/h

b) 217291,56 kg/h

7. Capacitatea unei fabrici de zahar este de 3 000 tone sfecla/24h. La extractie se aplica un sutiraj de 110 kg la 100 kg sfecla. Zeama de extractie are un continut de substanta uscata de 15% si o puritate de 88%. Aciditatea zemii de extractie este de 0,03% CaO, zeama de saturatie I are o alcalinitate de 2,5 ori mai mare decat aciditatea zemii brute. Consumul total de CaO al fabricii este 2% fata de masa sfeclei. Se foloseste lapte de var cu 240 g CaO/l.

Se cere masa namolului rezultat, in kg/h, daca se indeparteaza 35% din nezaharul zemii.

R: 5072,723 kg/h

Teste:

Ce reactii au loc in timpul saturatiei I

Ce reactii au loc in timpul saturatiei a II-a.

2.10.Evaporarea

Pentru a obtine zaharul sub forma de cristale este necesar ca zeama subtire care are un continut de substanta uscata de 12-15 % sa fie concentrata. Concentrarea se realizeaza prin evaporarea apei.

Din considerente economice, aceasta concentrare se realizeaza in doua etape, si anume:

-evaporarea pana la obtinerea unui sirop (zeama groasa) cu o concentratie de 60-65s Bx, fara a se ajunge la cristalizare;

-concentrarea in aparate cu vid pana la 90-95s Bx cu obtinerea unei suspensii de cristale intr-un sirop, numita masa groasa.

2.10.1.Aparate de evaporare

In industria zaharului se intalnesc frecvent evaporatoare cu tevi verticale (sistem Robert) sau evaporatoare cu pelicula (Kestner).

2.10.1.1.Evaporatorul cu tevi verticale Robert (fig.19) este format dintr-un recipient cilindric 1in interiorul caruia se afla camera de incalzire, formata dintr-un fascicul de tevi 2 cu, diametrul de 31-35 mm si lungimea de 1000-3000 mm . Capetele tevilor sunt mandrinate in placi orizontale, care delimiteaza camera de fierbere. In zona centrala a tevilor se afla un tub de circulatie de diametru mai mare(600-800 mm). Aburul de incalzire intra prin conducta 5 in spatiul dintre tevi si cedeaza caldura, condensandu-se.

Condensul se elimina prin conducta 8 prin dispozitive speciale (oale de condens) care opresc iesirea aburului. Zeama intra prin tubul inferior 3 si circuland prin tevi, se concentraza.

Ajungand la partea superioara a tevilor , zeama se separa de vaporii formati in timpul fierberii si, datorita greutatii specifice mai mari, coboara prin tubul central in partea inferioara a aparatului, de unde se elimina prin conducta 4. Vaporii rezultati din zeama se elimina pe la partea superioara, dupa ce trec printr-un dispozitiv 6 de retinere a picaturilor de zeama antrenate.

Aparatul este prevazut cu o sticla de nivel 7, cu geamuri de observatie, termometre si manometre, dispozitiv de evacuare a gazelor necondensabile.

Fig.19.Evaporatorul cu tevi verticale Robert

2.10.1.2.Evaporatorul cu pelicula (Kestner este un aparat in care suprafata de incalzire este alcatuita dintr-un fascicul de tevi cu lungimea de 4500-7000 mm si diametrul de 31-35 mm, fara tub central de circulatie.

In interiorul tevilor, zeama este antrenata de vaporii formati prin fierbere sub forma de pelicula fina, producandu-se astfel o evaporare mai intensa. Viteza de circulatie a zemii in tevi fiind mare, pericolul de caramelizare se evita aproape complet.

Un alt avantaj al acestor aparate este suprafata mica pe care o necesita, diametrul unui aparat fiind aproximativ de 1 m. Inconvenientul pe care-l prezinta este lungimea mare a tevilor fierbatoare, care ingreuneaza operatiile de curatire si spalare.

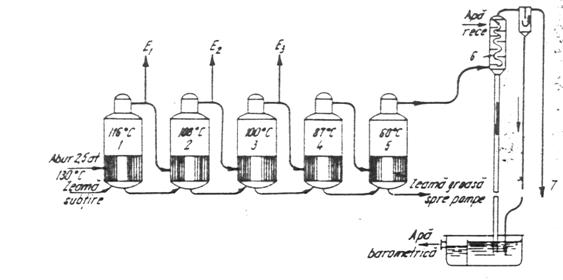

2.10.1.3.Instalatii de evaporare cu efect multiplu.

Pentru realizarea unei economii de abur, deci si de combustibil in fabricile de zahar, se folosesc statiile de evaporare cu efect multiplu. O statie de evaporare este formata din mai multe aparate de evaporare (3-6), numite corpuri. In primul corp de evaporare se introduce pentru incalzire abur primar (de la cazanele de abur) sau abur retur de la turbine. Celelalte corpuri folosesc pentru incalzit aburul rezultat din fierberea zemii, numit abur secundar.

Zeama incalzita in preancalzitoare pana la temperatura de fierbere este introdusa in primul corp, si de aici pe rand in celelalte corpuri concentrandu-se treptat.

Vaporii ce se degaja in primul corp din zeama sunt folositi ca agent de incalzire in cel de-al doilea corp; vaporii formati in cel de-al doilea corp sunt folositi ca agent de incalzire in cel de-al treilea corp si tot asa pana la ultimul corp al statiei, din care vaporii degajati sunt absorbiti de un condensator barometric si de o pompa de vid.

Pentru a realiza transmiterea de caldura este necesar ca zeama sa fiarba la temperaturi din ce in ce mai scazute. Acest lucru devine posibil prin scaderea presiunii in statie, incepand de la primul spre ultimul corp.

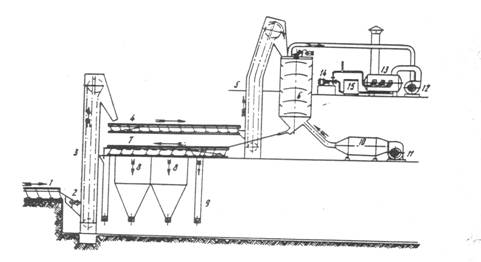

Schema unei instalatii de evaporare cu efect multiplu reiese din figura 20.

Fig.20.Schema instalatiei de evaporare cu efect multiplu;

1-5.-corpuri de evaporare; 6.-condensator barometric;

7.-spre pompa de aer.

Numarul de corpuri este limitat de temperatura ce trebuie realizata in primul corp (maximum 125°C) si de temperatura din ultimul corp (min.60°C), respectand conditia ca in fiecare evaporator sa existe o diferenta de temperatura de 5-10°C.

O economie suplimentara de abur se realizeaza prin folosirea aburului secundar de la o statie de evaporare ca sursa de caldura pentru diferite alte instalatii din fabrica, cum ar fi: preancalzitoarele de zeama, aparatele de concentrare sub vid si altele.

Intr-o instalatie ca cea descrisa mai sus se poate folosi ca sursa de caldura in fabrica numai aburul secundar din primele corpuri, acesta avand o temperatura suficient de ridicata. Din ultimul corp, aburul se pierde la condensator. Pentru a se inlatura aceste pierderi se lucreaza cu statii de evaporare sub presiune. In statia de evaporare sub presiune se realizeaza o economie de abur, limitele de temperatura fiind de 140-102°C. Aceste statii sunt formate din trei corpuri, carora li se adauga un concentrator. Rolul acestui concentrator care lucreaza la un vid redus (90°C) este acela de a compensa variatiile ce intervin in timpul evaporarii. Functionarea statiei de evaporare se regleaza automat. Astfel, in functie de concentratia zemii grose care se masoara continuu, se regleaza automat evacuarea acesteia din statie, precum si intrarea aburului in primul evaporator.

2.11.Aparate de fierbere

2.11.1.Constructia camerelor de fierbere

Aparatele de fierbere sub vid folosite in industria zaharului sunt de obicei aparate verticale, formate dintr-un cazan cilindric cu terminatia inferioara tronconica. In interior, la partea de jos se afla camera de fierbere. Se deosebesc mai multe feluri de aparate dupa constructia camerelor de fierbere:

a.Camerele de incalzire tubulare sunt alcatuite din tevi dispuse concentric, vertical, avand capetele mandrinate in doua placi tubulare. Aceste placi pot fi montate orizontal si paralel una fata de cealalta, sau cea superioara este montata orizontal, iar placa inferioara, avand o forma conica, este montata paralel cu partea de jos a aparatului.

In primul caz, sub placa inferioara se monteaza o serpentina de abur, care contribuie la o buna incalzire si la o agitare a mesei in portiunea conica a aparatului. In partea cealalta a camerei de incalzire se afla tubul de circulatie. Pentru a se asigura circulatia masei in interiorul aparatului.Tinand seama de vascozitatea acestei mase, diametrul tevilor fierbatoare este de 80-120 mm, iar al tubului central de 350-500 mm.

O circulatie buna se asigura in camerele suspendate, unde pe langa tubul central exista posibilitatea de circulatie a masei si pe langa peretii laterali.

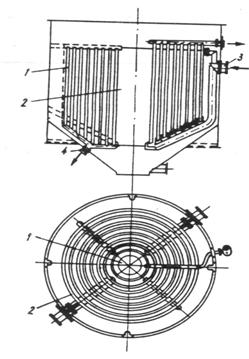

b.Camerele de incalzire sistem Gräntzdörfer (fig.21) sunt alcatuite din cilindri concentrici cu pereti dubli. In fiecare dintre acesti cilindri se introduce aburul de incalzire pe la partea superioara, iar pe la partea inferioara se elimina condensul.

Suprafata de incalzire in aceste camere este mai mare, iar masa groasa circula mai usor prin spatiile inelare. Aparatele folosite la noi in tara sunt aparate cu functionare discontinua. Exista aparate de fierbere cu functionare continua, in care, pe la unul din capete, se introduce siropul concentrat pana la 78-80° Bx, in care se gasesc introdusi germenii de cristalizare, iar pe la capatul opus se extrage in mod continuu masa groasa.

Fig.21.Camera de incalzire sistem Gräntzdörfer; 1.-cilindru cu pereti dubli; 2.-teava centrala; 3.-intrarea aburului; 4.-evacuarea

condensului

2.12.Centrifugarea

2.12.1.Separarea cristalelor de sirop si spalarea zaharului

Masa fiarta este agitata in malaxoare pentru a se impiedica depunerea cristalelor. Din malaxoare, masa groasa cade intr-un snec distribuitor care alimenteaza bateria de centrifuge.

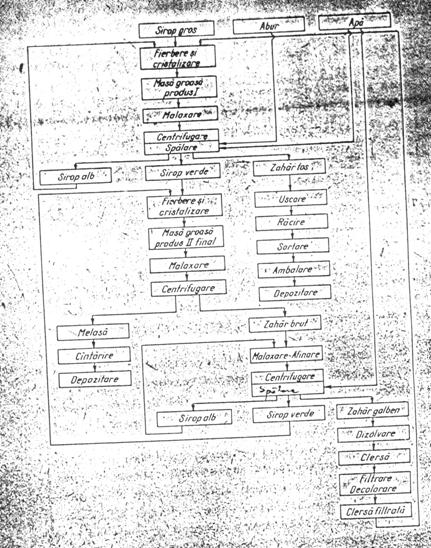

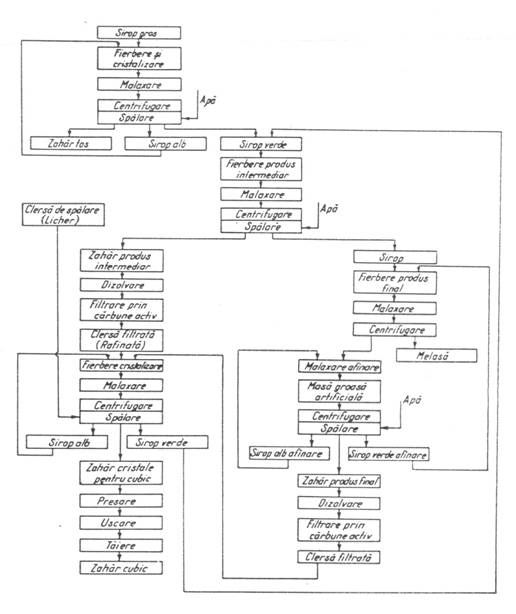

In centrifuge, siropul intercristalin (siropul verde) se separa de cristalele de zahar si prin dispozitive de transport este trimis la fierberea produsului II (fig.22).

Fig.22.Schema de cristalizare cu doua produse

La suprafata cristalelor de zahar ramane o pelicula de sirop, care nu se separa prin centrifugare. Pentru indepartarea acestei pelicule se procedeaza la o spalare a zaharului cu un curent de vapori de apa supraincalziti. Spalarea are dublu efect:

-incalzirea masei de zahar, deci scaderea vascozitatii peliculei de sirop;

-indepartarea acesteia prin antrenarea cu apa rezultata din condensarea vaporilor.

Aburirea dureaza circa 2 minute.

Zaharul cristal obtinut are culoarea alba, o umiditate de 0,5% si o temperatura de aproape 70sC. Aceasta temperatura ridicata ajuta la uscarea zaharului.

2.12.2.Centrifuge folosite in industria zaharului

Centrifugele folosite in industria zaharului sunt centrifuge suspendate cu functionare discontinua sau centrifge cu functionare continua.

a .Centrifugele suspendate discontinui pot fi cu descarcare mecanica (cu plug) sau cu descarcare gravitationala. Aceste centrifuge functioneaza in baterie.

Centrifuga suspendata se compune dintr-un tambur cilindric din tabla de otel perforata. Suprafata ochiurilor trebuie sa reprezinte 5% din suprafata totala.

In interior, pentru a asigura o centrifugare uniforma, tamburul este imbracat cu doua site. Sita interioara, mai fina, cu orificii alungite de 0,5x 5 mm, retine cristalele de zahar. Cea de-a doua sita, cu ochiuri mai mari de 5 x 5 mm, are rolul de sustinere. Tamburul este fixat de un ax vertical printr-o rozeta la partea inferioara. In partea de jos se gaseste un orificiu de evacuare, prevazut cu un con de inchidere.

Tamburul se roteste in interiorul unei mantale cilindrice fixe, la o distanta de

150-200 mm de peretii mantalei. La partea inferioara a acestei mantale se gasesc jgheaburile de scurgere pentru siropuri. Incarcarea centrifugei se face la o turatie de 200-300 rot./min., pentru ca repartizarea masei sa fie cat mai buna. Cantitatea de masa variaza intre 300 si 500 kg.

Dupa incarcare, turatia creste la 1000 rot./min. Siropul verde si apoi siropul alb trec prin site si se scurg pe peretele interior al mantalei in jgheaburile de la partea inferioara.

Pentru descarcare se franeaza centrifuga. Franarea trebuie facuta cat mai repede, pentru ca sa nu se sudeze cristalele de zahar intre ele. Datorita franarii zaharul se desprinde si cade la partea inferioara, de unde se elimina prin ridicarea conului de inchidere.

In fabricile moderne, functionarea centrifugelor pentru produs I este automatizata in intregime. Se regleaza automat turatia, incarcarea, spalarea si separarea siropurilor.

b) Centrifugele cu functionare continua pot fi orizontale sau verticale.

- Centrifuga orizontala cu functionare continua. Principiul de functionare al acestei centrifuge este urmatorul (fig.23); masa groasa se introduce prin conducta 3 in conul rotativ 4, se scurge pe suprafata interioara a acestui con pe peretii tamburului rotativ 1. Tamburul 1 are diametrul inegal, acesta marindu-se in trei trepte. In partea cu diametrul cel mai mic se repara siropul verde, iar zaharul este impins de discul 5 pe treapta a doua, unde este spalat cu apa; discul 5 este actionat de pistonul 6, care se misca in interiorul axului tubular 2. De pe aceasta treapta, zaharul este impins pe ultima, unde este tratat cu abur si apoi este evacuat prin deschiderea 7.

Functionarea centrifugei este complet automatizata, insa prezinta dezavantajul ca factorul de reparare este mai scazut decat la centrifugele suspendate. Se pot folosi cu succes numai la centrifugarea maselor groase cu vascozitate scazuta.

Fig.23.Centrifuga

orizontala cu functionare continua

![]()

- Centrifuga continua verticala (cu curgere libera). Schema de functionare este redata in figura 24.

Tamburul 1 are o forma conica si este fixat pe axul 3 impreuna cu care se roteste cu o viteza de circa 2.500 rot./min.Masa groasa se introduce in mod continuu prin conducta 2, este repartizata pe peretele tamburului si datorita fortei centrifuge si a formei conice a acesteia, i se imprima o deplasare de jos in sus. Aceste centrifuge dau rezultate bune pentru mase groase cu puritate scazuta.

Fig.24.

Centrifuga continua cu curgere

libera.

2.13.Transportul, uscarea si depozitarea zaharului cristal

2.13.1.Transportul zaharului de la centrifuga se realizeaza cu un transportor oscilant. Acest transportor este format dintr-un jgheab plat, sustinut pe arcuri inclinate din lemn de frasin sau din otel. Jgheabul executa o miscare alternativa rectilinie, determinata de o transmisie sistem biela -manivela.

Datorita acestei miscari, cristalele de zahar se deplaseaza de-a lungul jgheabului in salturi. In felul acesta se evita frecarea cristalelor intre ele si formarea pudrei de zahar.

In timpul transportului are loc o racire si o uscare partiala a zaharului. Transportul zaharului pe verticala se realizeaza cu ajutorul elevatoarelor.

2.13.2.Uscarea zaharului. Pentru a putea fi pastrat in bune conditii, zaharul trebuie sa aiba o umiditate de circa 0,05% si trebuie racit pana la temperatura ambianta. Pentru uscarea zaharului format din cristale mari (peste 1 mm), umiditatea lor fiind scazuta, se folosesc instalatii simple sistem turn, cu sicane in care se realizeaza un transport al zaharului in contracurent cu aerul cald.

Pentru cristalele mici (0,5 -1 mm) care au umiditatea mai ridicata se folosesc uscatoare cu aer cald, de tipul turbouscatoarelor sau a uscatoarelor cu tambur.

Zaharul uscat este supus apoi unei operatii de racire, pentru a fi adus la temperatura mediului inconjurator.

In figura 25 este reprezentata schema unei instalatii de transport, uscare si sortare a zaharului.

Fig.25.Schema instalatiei de transport, uscare si sortare a zaharului tos.

1.-transportor-vibrator; 2.-dispozitiv de zdrobire a bulgarilor; 3,5-elevator;

4,7.-transportoare; 6.-uscator; 8.-buncar pentru zahar; 10.-calorifer pentru aer;

11,12.-ventilatoare; 13.-filtru; 14.-pompa de apa; 15.-rezervor de ape dulci

2.13.3.Depozitarea zaharului. Zaharul se depoziteaza in magazii, ambalat in saci, sau in silozuri, in vrac.

In magazii, sacii se aseaza in stive de 15-20 de saci pe gratare, cu spatii de circulatie pentru aer si manipulare, intre stive.

Silozurile trebuie sa fie izolate contra umezelii si caldurii si trebuie dotate cu instalatii de conditionare a aerului.

La conservarea zaharului trebuie respectate urmatoarele conditii:

- umiditatea zaharului sa fie cat mai mica (0,02-0,05 %);

- puritatea si calitatea zaharului sa fie cele mai bune;

- temperatura zaharului la intrarea in depozit trebuie sa fie cu circa 5°C mai ridicata decat temperatura din interior;

- umiditatea relativa a aerului in depozit sa nu varieze, iar temperatura sa fie mentinuta cu 2-5°C mai mare decat temperatura din exterior.

2.14.Obtinerea masei groase de produs final, a zaharului brut si a zaharului rafinat

2.14.1.Fierberea si centrifugarea masei groase de produs final

Masa groasa de produs final se obtine prin fierberea siropului verde, de la centrifugarea masei groase de produs I, in cazul schemei cu doua produse (fig.22), sau din fierberea siropului alb si verde de la centrifugarea masei groase anterioare, la schema cu mai multe produse (fig.26).

In aparatul de fierbere si cristalizare pentru produsul final au loc aceleasi faze ca si in cazul fierberii masei groase produs I.

Siropul verde se incalzeste inainte de introducere in aparat la 95sC, pentru a se dizolva cristalele fine.

Concentrarea siropului pana la suprasaturatie are loc la o temperatura mai ridicata (93-95sC) pentru a se micsora vascozitatea siropului.

Aparitia cristalelor in aceasta masa groasa are loc uneori mai greu, din cauza puritatii scazute a siropului verde si de aceea se lucreaza la o suprasaturatie ridicata

α

Cresterea cristalelor se realizeaza prin tragerea siropului in aparat in cantitati mici sau in mod neintrerupt. La fierbere se adauga si sirop de afinatie (se va vedea mai departe ce este siropul de afinatie). Viteza de crestere a cristalelor este mult mai mica, din cauza vascozitatii mari a masei, deci timpul de fierbere va fi mai lung decat in cazul obtinerii masei groase produs I, respectiv 18-20 ore fata de 4-5 ore.

Concentrarea finala se face pana la 95-96sBx, pentru a se reduce cat mai mult pierderile de zahar in melasa. In timpul golirii, masa se stropeste cu o cantitate de

1-1,5% apa amoniacala fierbinte pentru a evita formarea prafului de zahar.

Pentru a se mari randamentul in cristale de zahar, operatia de crestere a acestora se continua dupa descarcarea aparatului de fiert, in malaxoare speciale, printr-o racire progresiva de la 80sC pana la 40-42sC.

In urma centrifugarii masei groase de produs final se obtine zaharul brut si melasa.

2.14.2.Purificarea zaharului brut -afinarea

Purificarea zaharului brut se poate realiza prin spalarea acestuia cu apa calda in centrifuga. Siropul rezultat se numeste sirop brun si se introduce la fierberea produsului II.

O metoda de purificare mai des folosita si cu rezultate mai bune este afinarea. Pentru afinare se amesteca zaharul brut cu o solutie saturata de zahar incalzita la 85-90sC (un sirop de centrifugare cu o puritate mai mare cu o unitate decat aceea a siropului care acopera cristalele).

Prin operatia de afinare se indeparteaza pelicula de sirop fara a se dizolva cristalele de zahar.

Amestecul de zahar si sirop de afinatie se realizeaza intr-un malaxor special si poarta numele de masa artificiala sau masa de afinare. Aceasta masa se supune centrifugarii si se obtine un zahar de o calitate mai buna, zaharul galben

2.14.3.Prelucrarea zaharului galben

Zaharul galben se dizolva in apa si solutia obtinuta se numeste clera sau clersa.

Clera se supune unei operatii de filtrare si decolorare, dupa care este trimisa la fierberea siropului pentru obtinerea masei groase produs I, sau la obtinerea masei groase pentru zahar rafinat, in functie de puritatea ei.

2.14.4. Obtinerea zaharului rafinat

Zaharul rafinat este un zahar cu o puritate ridicata (99,8% zaharoza), de culoare alba stralucitoare.

Se obtine din clerse de puritate ridicata care au fost decolorate si filtrate. Decolorarea clervelor se face cu carbune activ pulverulent sau prin trecerea lor peste carbune granulat sau carbune de oase, in coloane de filtrare. Dupa decolorare, clersele se filtreaza folosind ca strat filtrant kiselgurul. Filtrele folosite pot fi filtre - presa, filtre cu discuri sau cu lumanari.

Zaharul rafinat se obtine sub forma de zahar tos sau cubic (bucati).

2.14.5. Obtinerea zaharului cubic presat. Zaharul cubic se poate obtine prin turnare sau prin presare. Procesul de obtinere prin presare fiind mai avantajos se foloseste la majoritatea fabricilor de zahar.

Zaharul cubic se obtine in acelasi timp cu zaharul tos, cantitatea necesara stabilindu-se prin programul intreprinderii.

O schema simpla de fierbere si cristalizare in cazul obtinerii zaharului tos concomitent cu zaharul cubic este cea din figura 26.

Fig.26.Schema de obtinere a zaharului tos, concomitent cu zahar cubic

Se observa din schema ca masa groasa pentru zaharul cubic se obtine prin fierberea siropului verde, rezultat la centrifugarea masei groase produs I. Prin centrifugarea acestei mase se obtine un zahar (produs intermediar) care se spala in centrifuga cu apa rece, apoi este dizolvat cu apa calda si se obtine o clersa cu 69-71sBx.

Aceasta clersa se rafineaza filtrandu-se prin carbune activ si prin filtre mecanice. Prin filtrare cu carbune activ, clerva se decoloreaza si capata o puritate de 99,7 % la o concentratie de 64s Bx.

Pentru obtinerea masei groase de zahar cubic se foloseste, asa cum se vede din schema, si clersa rafinata, rezultata in urma afinarii si dizolvarii zaharului produs final.

La fierberea acestei clerse, pentru obtinerea cristalelor se are in vedere obtinerea de cristale mici.

Centrifugarea masei obtinute se realizeaza in centrifuge cu site, avand ochiuri de 0,3 mm in loc de 0,6 mm.

Zaharul obtinut se spala in centrifuga cu un sirop saturat de zahar (65-66s Bx) cu o puritate cat mai mare, numit licher.Temperatura siropului nu trebuie sa fie mai mare decat cea a zaharului, pentru a se evita dizolvarea cristalelor in timpul spalarii.

La iesirea din centrifuga, cristalele au o pelicula fina de sirop la suprafata, iar umiditatea lor este de 2-3%.

In timpul uscarii prin eliminarea acestei ape, zaharul din siropul respectiv cristalizeaza si in felul acesta, se favorizeaza aglomerarea cristaleor in bucati.

Zaharul umed, albit in centrifuga, este trimis la presele de zahar, unde se formeaza bucatile prin apropierea cristalelor de zahar.

Bucatile obtinte se usuca in instalatii speciale, in care temperatura nu trebuie sa depaseasca 70sC.

Dupa uscare, zaharul cu o umiditate de 0,2-0,3% si cu o temperatura de circa 50sC se ambaleaza in cutii, unde se continua uscarea ajungandu-se la umiditatea de 0,05%.

In intreprinderile moderne, ambalarea si cantarirea zaharului sunt operatii automatizate.

2.15.1.PROBLEME REZOLVATE

1. Din 500 hl sirop cu continut de 58,5% substanta uscata si cu masa specifica de

1,278 g/cm3 se obtine o masa de produs cu 93% substanta uscata. Ce volum de apa trebuie evaporat in total?

Rezolvare

Bilantul total este:

S = sirop

W = apa evaporata

M = masa de produs

Bilantul in substanta uscata:

S · 58,5 = M · 93

S = 500 hl = 50 000 l · 1,278 kg/l = 63 900 kg

63 900 · 58,5 = M · 93

![]() kg

kg

W = S - M = 63 900 - 40 195 = 23 705 kg = 23 705 l = 237 hl

R: 237 hl apa

2. La formarea unei mase groase se foloseste un sirop cu 61% substanta uscata. Masa groasa are un continut de substanta uscata de 94 %. Ce cantitate de apa se evapora la 100 g masa groasa?

Rezolvare

Bilantul total la formarea masei groase (M):

S = M + W

Bilantul in substanta uscata:

S · 61 = M · 94 => ![]()

W = S - M = 154,1 - 100 = 54,1 g apa/100 g masa groasa

R: 54,1 g apa/100g masa groasa

3. 2 500 hl sirop cu un continut de substanta uscata de 55,2% si masa specifica de 1,26 g/cm3 se folosesc pentru obtinerea unei mase groase care are un continut de substanta uscata de 92,5% si o masa specifica de 1,5 g/cm3. Care este volumul masei groase obtinute ?

Rezolvare

S = 250 000 dm3 · 1,26 kg/ dm3 = 315 000 kg

S

· 55,2 = M · 92,5 => ![]()

![]()

R: 1253,19 hl masa groasa

4. In statia de evaporatie a unei fabrici de zahar cu capacitatea de prelucrare de 2 000 tone sfecla ỉn 24 h, zeama purificata rezulta in cantitate de 120% fata de masa sfeclei, contine 14% substanta uscata si se concentreaza la un continut de 65% substanta uscata. Din siropul concentrat se obtine o masa groasa cu 94% substanta uscata si 83,5% zahar. Se cere: a) cantitatea de apa evaporata, in kg/h, la concentrarea siropului si la obtinerea masei; b) cantitatea de sirop intercristalin corespunzator masei obtinute, pe ora, daca fierberea se face la 78sC (H0 = 3,604) si siropul are un coeficient de saturatie ά = 1,109.

Rezolvare

a). Calculam cantitatea de zeama purificata Zp:

![]()

Bilantul total la evaporare si fierbere, de unde rezulta apa evaporata:

![]()

Bilantul in S.U. din care rezulta cantitatea de masa grosa (MG)

![]()

![]()

![]()

b)![]()

![]()

H1 = α` · H0 = 1,109 · 3,604 = 3,997

![]()

Aflam compozitia siropului intercristalin (SI):

![]() cantitatea de apa

in care este dizolvat zaharul (Z)

cantitatea de apa

in care este dizolvat zaharul (Z)

![]() cantitatea de

nezahar din siropul

cantitatea de

nezahar din siropul

intercristalin (SI)

![]() cantitatea de

zahar din SI

cantitatea de

zahar din SI

R: 85106,4 kg apa/h

6029,2 kg/h sirop intercristalin

5. O masa de produs are un continut de zahar de 83%, un continut de substanta uscata de 92% si se fierbe la 86sC. Care este: a) puritatea siropului intercristalin; b) ce diferenta de puritate apare daca se face concentrarea masei numai pana la 91% subsubstanta uscata, la aceeasi temperatura. Coeficientul de solubilitate a zaharozei este 4,025 la 86sC.

Rezolvare

a). Aflam compozitia siropului intercristalin:

W = 100 - 92 = 8 %

Z = H1· A = 4,028 · 8 = 32,2 %

Calculam puritatea Q:

![]()

b) W = 100 - 91 = 9 %

Z = H1A = 4,025 · 9 = 36,2 %

![]()

Diferenta de puritate este:

ΔP = Q1 - Q = 3,75 %

R: a). 78,15%

b). 3,75%

6. O masa de produs final cu puritate de 77% si un continut de substanta uscata de 94% este cristalizata la 85sC (H0=3,968). Se cere: a) coeficientul de saturatie; b) coeficientul melasigen al siropului intercristalin daca masa contine 38% zahar cristalizat.

Rezolvare

Din formula puritatii Q calculam polarizatia "P" (continutul de zahar)

![]()

unde:

Q - puritatea

P - polarizatia (continutul de zahar)

Bx - brixul (continutul de substanta uscata)

![]()

Compozitia siropului intercristalin va fi:

W = 100 - 94 = 6 %

Z = 72,38 - 38 = 34,38 %

![]()

ά

= ![]() coeficient de saturatie

coeficient de saturatie

![]() coeficient melasigen

coeficient melasigen

R: a) ά = 1,444

b) m = 1,59

2.15.2. PROBLEME DE REZOLVAT

Intr-o statie de evaporatie se concentreaza 8 500 hl zeama cu un continut de substanta uscata de 12,25% (Bx) si densitate de 1,048 g/cm3. Ce volum de sirop cu 56,7% substanta uscata rezulta daca are densitatea de 1,269 g/cm3?

R: 1515 hl

2. Cunoscand ca masa de produs este concentrata pana la un continut de substanta uscata de 94sBx, iar siropul care intra la fierbere are 61sBx, sa se calculeze cantitatea de apa evaporata din 100 kg sirop supus fierberii.

R: 35,1 kg apa/100 kg sirop

3. Plecand de la o sfecla cu un continut de zahar de 15,5% si avand pierderi totale de 1%, se obtine o masa groasa cu puritatea de 93%, un continut de substanta uscata de 94% si o masa specifica de 1,511 g/cm3. Care este volumul, in litri, al masei groase pure obtinute din 100 kg sfecla?

R: 10,98 l masa groasa pura % sfecla

4. Se da o masa groasa cu puritatea de 90% si un continut de substanta uscata de 94%. Siropul intercristalin are puritatea de 80,6%. Care este cantitatea de zahar cristalizat K pur care se obtine ỉn prima cristalizare la 100 g masa?

R: K = 45,5 g zahar cristalizat

O masa de produs care contine 82% zahar are 92,5% substanta uscata si se cristalizeaza la 78sC (la 78sC H0 = 3,604). Randamentul de cristale este 50% fata de masa. Se cere cantitatea de sirop la 100 kg masa si compozitia procentuala a siropului.

R: a) 50 kg sirop/100 kg masa

b) zahar 64%; nezahar 21%; apa 15%

O masa de produs final are o puritate de 77,5% si un continut de 40% cristale de zahar, se concentreaza la 85sC pana la 94,5sBx. Sa se afle: a) compozitia siropului intercristalin, in %, la descarcarea masei din aparat si b) coeficientul melasigen al acestui sirop.

R: a ) zahar 55,395%; nezahar 35,438%; apa 9,166%

b) m = 1,563

7. Care este compozitia, in % a unei melase ce rezulta de la centrifugarea masei de produs final ce are 39% continut de zahar cristalizat, o puritate de 77,3% si un continut de substanta uscata de 93%. Ce coeficient de saturatie si ce coeficient melasigen are melasa separata, daca H0 = 2,334 (pentru 40sC)?

R: α = 2,01

m = 1,557

8. O masa de produs cu un continut de substanta uscata de 93sBx contine 54% zahar sub forma de cristale. Masa are puritatea de 92%. Se cere compozitia siropului intercristalin, ỉn %, si coeficientul de saturatie al lui, daca se conduce cristalizarea la 70sC (H0 = 3,247).

R: zahar 68,608%; nezahar 16,175%; apa 15,217 %

α = 1,388

TESTE

1.Descrieti principalele tipuri constructive de camere de fierbere.

2.Indicati tipurile de centrifuge ce se folosesc in industria zaharului.

3.Ce se intelege prin afinare?

4.Ce conditii trebuie respectate la depozitarea zaharului.

PREPARAREA MATERIALELOR AUXILIARE NECESARE

3.1.Obtinerea laptelui de var

Dupa cum s-a aratat la purificarea zemii de difuziune se foloseste o cantitate insemnata de lapte de var. Laptele de var Ca(OH)2, se obtine prin tratarea varului ars (CaO) cu apa. Varul ars se obtine prin arderea pietrei de var (Ca CO3) in cuptoare speciale (fig.27).

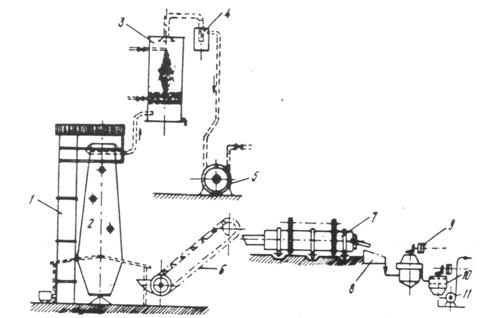

Fig.27.Schema instalatiei de obtinere a laptelui de var

Instalatia de obtinerea laptelui de var se alcatuieste din ascensorul 1, pentru ridicarea pietrei de var si a cocsului; cuptorul de var 2, spalatorul de gaze 3, reparatorul de apa 4, pompa de gaz 5, elevatorul 6, aparatul pentru prepararea laptelui de var 7, sita 8, reparatorul de nisip 9, rezervorul 10, pompa pentru lapte de var 11.

In cuptorul de var 2 are loc urmatorul proces: amestecul de piatra de var si cocs introdus pe la partea superioara in zona de preancalzire, se incalzeste pe seama caldurii cedate de gazele care parasesc cuptorul. Din aceasta zona calcarul si cocsul ajung in zona de ardere, unde temperatura ajunge la 1200sC. La aceasta temperatura are loc descompunerea calcarului. Varul ars format coboara in zona de racire cu temperatura cuprinsa intre 900 si 1000sC (la gura de evacuare). In aceasta zona, varul cedeaza caldura aerului ce intra in cuptor. Urmarirea functionarii cuptorului se poate face cu ajutorul pirometrului sau vizual dupa culoarea pietrei de var.

La temperatura normala de ardere (1200sC), aceasta culoare este alb-galbuie. Daca se depaseste temperatura de ardere, culoarea devine alb stralucitoare, datorita topirii silicatilor si bulgarii de var se lipesc intre ei impiedicand evacuarea lor. Daca temperatura de ardere este prea mica, culoarea pietrei este rosiatica arderea este incompleta, ducand la scaderea productivitatii cuptorului.

Ritmul de prelucrare a pietrei de var se regleaza in functie de necesarul de lapte de var al fabricii, prin marirea sau micsorarea cantitatilor de materiale ce se introduc in cuptor.

Varul ars (CaO) obtinut cu ajutorul elevatorului 6, ajunge in aparatul pentru prepararea laptelui de var (sistem Mick) 7.

Acest aparat este compus dintr-un tambur de tabla orizontal, cu diametrul 1,2 ÷ 2 m si lungimea 4 ÷ 6 m. Tamburul este antrenat in miscare de rotatie cu ajutorul unei coroane dintate. In interior se gasesc niste aripioare inclinate sudate pe pereti, care asigura deplasarea bucatilor de var spre gura de evacuare a laptelui format. In interiorul aparatului intre var si apa are loc reactia:

CaO + H2O = Ca (OH)2

Laptele de var trebuie sa aiba o concentratie de 150-200 g CaO/l, adica o densitate corespunzatoare de 18-21s Bx.

Bucatile de var nears sau supraars se elimina cu ajutorul unor cupe care le rastoarna pe sita inclinata 8.

Reglarea concentratiei se face prin cantitatea de apa ce se introduce in aparatul Mick sau in rezervorul tampon 10, din care laptele de var se pompeaza la fabricatie cu pompa 11. Rezervorul este prevazut cu un agitator, pentru a impiedica depunerea suspensiei de hidroxid de calciu.

3.2.Obtinerea bioxidului de carbon

Gazele ce parasesc cuptorul sunt amestec de bioxid de carbon si azot, cu cantitati mici de oxid de carbon, oxigen, bioxid de sulf, vapori de apa si mici particule solide.

Temperatura gazului la iesirea din cuptor, este de 250-300sC.

Gazul intra in spalatorul 3, unde circuland in contracurent cu apa rece, se raceste si se curata de impuritatile solide si de SO2.

Apa antrenata de gaz este retinuta in separatorul 4 si apoi gazul este trimis cu pompa de gaz 5 intr-un colector, din care se alimenteaza aparatele de saturatie (carbonatare). O derivatie a acestei conducte ajunge in laboratorul intreprinderii pentru a servi la luarea probelor de gaz in vederea determinarii continutului de CO2, cu aparatul Orsat.

4.1.Borhotul. Taiteii epuizati in zahar obtinuti din instalatia de difuziune numiti borhot umed, reprezinta circa 90% in greutate fata de sfecla prelucrata. Acest borhot contine in medie 5% substanta uscata care se compune din celuloza si hemiceluloza (2,3%), substante pectice (2,4%), zahar (0,2%) si substante minerale.

Borhotul se valorifica in principal ca nutret pentru hrana animalelor. In acest scop se poate folosi in stare umeda sau uscata (prin presarea si uscarea borhotului umed). Conservarea borhotului se face in gropi sau silozuri speciale pentru borhot uscat. Borhotul se mai utilizeaza si la obtinerea cleiului pectinic.

4.2.Melasa. Melasa este siropul intercristalin care rezulta la centrifugarea masei grose de produs final. In conditii normale melasa reprezinta o solutie de zahar saturata, in care se mai gaseste toata cantitatea de nezahar ce ramane in zeama dupa purificare, sau care se mai formeaza pana la centrifugarea produsului final.

Desi are un continut de zahar ridicat 47-48%, obtinerea zaharului din acest sirop, prin metoda cristalizarii, nu este economica.

Puritatea melasei este in medie de

58%. Un indice caracteristic pentru melasa este coeficientul melasigen,

care arata cat zahar este retinut in melasa de 1 kg de

nezahar, dupa formula: ![]() sau

sau ![]()

unde: Nz = cantitatea de nezahar din melasa, in %;

Z = cantitatea de zahar din melasa, in %;

Q = puritatea melasei, in %.

Utilizarea melasei in diferite scopuri se bazeaza in primul rand pe continutul ridicat de zahar si anume: extragerea zaharului, fabricarea alcoolului, fabricarea drojdiei presate, hrana animalelor.

Extragerea zaharului din melasa se bazeaza pe proprietatea zaharozei de a forma zaharati greu solubili in apa. Acest mod de extragere, denumit si procedeul separatiei, foloseste pentru dezaharificarea melasei: barita, hidroxid de strontiu sau var.

Teste:

5.Prezentati modul de obtinere a materialelor auxiliare necesare obtinerii zaharului.

6.Care sunt subprodusele rezultate la fabricarea zaharului si utilizarea acestora.

BIBLIOGRAFIE

. Manualul inginerului de industria alimentara, Ed. Tehnica Bucuresti, 2002

. Indrumar pentru industria alimentara, Lexicon, Ed. Tehnica, 1987.

.Dominica Culache, Vasile Platon, Tehnologia zaharului, Ed. Tehnica, Bucuresti, 1987;

.Bratu Em. A., Operatii si utilaje in industria chimica, Ed. Tehnica, Bucuresti, 1970;

.Luca Gh., Probleme de operatii si utilaje in industria alimentara, Ed. Tehnica, Bucuresti, 1978;

Nicolescu G., Petrescu N., Fabricarea produselor zaharoase, Ed. Tehnica, Bucuresti, 1967;

.Iliescu L., Rappaport I., Fluieraru I., Tehnologia produselor zaharoase, Ed. Did. Ped., Bucuresti, 1974.

Racolta E., Tehnologii generale in industria alimentara - Aplicatii si calcule tehnologice- Ed.Risoprint, Cluj-Napoca, 2006

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |