INSTALATIA

"PIROLIZA" DIN CADRUL S.C ROMPETROL PETROCHEMICALS S.R.L.

INSTALATIA

"PIROLIZA" DIN CADRUL S.C ROMPETROL PETROCHEMICALS S.R.L.

1. Grupul Rompetrol

Grupul Rompetrol este o companie multinationala, cu activitati in 13 tari si avand o puternica baza operationala in regiunea Marii Negre si a Marii Mediterane.

Lider in domeniul petrolier regional, Rompetrol este una din cele mai cunoscute marci romanesti pe plan international.

Cele 40 de firme care alcatuiesc Grupul Rompetrol activeaza in principal in rafinare si marketing, cu implicare in proiecte complementare din explorare si productie, distributie, servicii industriale, mentenenta, management al proiectelor, logistica, servicii de ecologie industriala si alte servicii conexe, in Franta, Romania,Spania si Sud-Estul Europei. Din 2007, actionarul majoritar al Rompetrol este compania kazaha KazMunaiGaz.

Compania Rompetrol a fost infiintata in anul 1974 ca sa exporte know-how-ul romanesc in domeniul industriei de petrol si gaze pe plan international. A avut lucrari de: constructie conducte, foraj, constructie rezervoare de depozitare in Iordania,Yemen,Egipt.

In anul 1998 compania este achizitionata de Dinu Patriciu si Sorin Marin. Din momentul privatizarii, Rompetrol achizitioneaza compania Palplast Sibiu (producator de tuburi de polietilena).

In anul 1999 Rompetrol cumpara Rafinaria Vega, unicul producator de solventi de polimerizare, benzina de extractie, white spirits, diverse categorii speciale de bitum si catalizatori pentru sectoarele de procesare a titeiului si petrochimice. Capacitatea de rafinare este de 0,4 milioane tone pe an.

In anul 2000 este creat holding-ul Rompetrol Group B. V. care include firma Rompetrol si companiile asociate. Este achizitionata compania Petros (in prezent Rompetrol Well Services) - furnizor de servicii si echipamente (inchiriere) pentru sondare si foraj.

Cea mai importanta achizitie a grupului a fost cumpararea rafinariei Petromidia, in anul 2001.

Petromidia este un complex industrial din orasul Navodari(judetul Constanta), format in principal dintr-o rafinarie si o uzina petrochimica, folosind tehnologiile companiilor UOP, Mitsui, Snam Progetti, Heat Research etc. Capacitatea sa maxima de prelucrare a titeiului este de 4,8 milioane de tone/an.

Istoric

In anul 1975, a fost infiintat Combinatul Petrochimic Midia Navodari pe o platforma de 480 hectare. Proiectarea si constructia sa a avut loc intre anii 1975-1977, pe baza tehnologiilor romanesti performante de rafinare si a unor licente straine.

In perioada 1979-1996 au fost puse in functiune urmatoarele instalatii de productie: prima instalatie DAV (1979), instalatia de reformare catalitica (1981), instalatia de cracare catalitica (1984), instalatia de cocsare (1985) si instalatia MTBE (1996).

In anul 1991, Combinatul Petrochimic Midia Navodari se transforma in societate comerciala pe actiuni prin preluarea integrala a patrimoniului vechiului combinat. Noua societate purtand denumirea de SC Petromidia S.A., era constituita in temeiul HG 1176/1990, emise in baza Legii 15/1990 privind reorganizarea unitatilor economice de stat in regii autonome si societati comerciale.

Statul a derulat 3 proceduri de privatizare a rafinariei in perioada 1997-2000. Prima procedura s-a desfasurat in anul 1997 cand s-au purtat negocieri cu Daewoo Glencore si cu Petromidia SUA (reprezentanta a Windmill). In perioada iulie 1998-ianuarie 1999, s-a purtat o noua serie de negocieri finalizate cu incheierea unui contract de vanzare-cumparare pentru 65,323% din actiuni cu investitorul turc Akmaya, la un pret de 10,107 USD pe actiune. Pe fondul unor neintelegeri dintre investitor si statul roman cu privire la oferirea de facilitati suplimentare fata de cele prevazute in contract, privatizarea a fost anulata.

La data de 31 octombrie 2000, Fondul Proprietatii de Stat (FPS) a vandut catre Rompetrol Group BV Rotterdam un pachet de 69,991% din actiunile Rafinariei Petromidia pentru suma de 50,517 milioane dolari, echivalentul a 2 dolari pe actiune. Valoarea tranzactiei s-a ridicat la 615 milioane de dolari, pe langa suma platita pentru actiuni, Rompetrol angajandu-se sa investeasca, in urmatorii cinci ani, 205 milioane dolari in modernizarea instalatiilor tehnologice ale rafinariei si in repornirea sectorului petrochimic, precum si alte 20 de milioane de dolari in protectia mediului. De asemenea, Rompetrol s-a angajat sa preia si datoriile Petromidia, care se ridicau la acel moment la o cifra de 340 milioane dolari, jumatate (169 milioane) reprezentand obligatii restante la bugetul de stat si cealalta jumatate (171 milioane) datorii catre banci in urma importurilor de titei din anii precedenti.

Dupa preluarea rafinariei de catre Grupul Rompetrol, in baza hotararii AGA din 26 februarie 2001 si a Actului aditional nr. 21 la Actul constitutiv al societatii, rafinaria si-a schimbat denumirea in cea de SC Rompetrol Rafinare - Complexul Petromidia S.A.

In anul 2003, in baza rezolutiei nr. 50640, denumirea societatii a fost schimbata in cea de SC Rompetrol Rafinare S.A.

In anii urmatori s-au efectuat o serie de investitii de retehnologizare a rafinariei constand in: automatizarea rafinariei prin implementarea sistemelor de control distribuit (DCS) - 2001; atingerea capacitatii de productie - efect al modernizarilor din timpul opririi planificate - 2001; renuntarea la utilizarea tetraetilului de plumb in formularea benzinelor (prima refinarie din Romania care a operat aceasta masura) - 2002; inaugurarea instalatiei automate de amestec in linie a benzinelor - 2003 etc.

Procesul de modernizare al rafinariei urmareste, pana in anul 2009, cresterea capacitatii de prelucrare cu 30% pe an, marirea gradului de automatizare a rafinariei, o majorare a randamentelor intregii capacitati de productie, un control mai strict al calitatii produselor, precum si o reducere a impactului activitatii de rafinare asupra mediului, pentru care s-a preconizat realizarea unor investitii evaluate la 200 milioane USD.

In aprilie 2004, compania Rompetrol Rafinare a fost listata la Bursa de Valori Bucuresti, fiind tranzactionata sub indicativul RRC. Ea a devenit una dintre cele mai lichide companii listate la Bursa de Valori Bucuresti, fiind inclusa in decembrie 2004, in urma interesului investitorilor si a evolutiei pozitive a actiunilor, in indicele BET.

De asemenea, RRC face parte din portofoliul indicelui ROTX (The Romanian Traded Index), marindu-si astfel expunerea catre fondurile de investitii internationale. ROTX este primul indice lansat de Bursa de Valori Bucuresti impreuna cu o bursa straina, Bursa din Viena (Wiener Börse). Numarul total de actiuni este de 21.099.276.002 cu o valoare nominala de 0,1 lei, formand adica un capital social de 2.109.927.600,20 lei.

Conform sitului Bursei de Valori Bucuresti, la 31 mai 2007, principalii actionari ai Rompetrol -Rafinare erau:

The Rompetrol Group N.V. - 50,59%

Rompetrol Financial Group S.R.L. - 14,72%

S.C. Rompetrol S.A. - 9,14%

alti actionari - 25,55%

Capacitate de prelucrare

Petromidia este singura unitate de profil situata la Marea Neagra, dispunand de un avantaj competitiv datorita accesului imediat la rutele de transport naval si fluvial.

Aprovizionarea sa cu titei se face din portul Constanta, unde titeiul este adus din diferite parti ale lumii prin intermediul tancurilor petroliere.

Din Constanta, titeiul este transportat prin conducte, prin intermediul S.C. Oil Terminal S.A., pana la rezervoarele de depozitare cu o capacitate de 8 X 50.000 m³, care asigura cantitatea de materie prima pentru aproximativ 30 de zile (in cazul in care rafinaria ar functiona la capacitatea maxima).

Avantajele competitive ale rafinariei sunt urmatoarele:

este singura rafinarie amplasata in zona Marii Negre, in apropierea Portului Constanta;

acces direct la Canalul Dunare;

acces direct la Portul Midia - in care se pot descarca nave de pina la 24.000 tdw;

apropiere de reteaua de conducte de titei;

propriul triaj de cale ferata;

facilitati logistice (Rompetrol Logistics) care permit receptia titeiului si livrarea produselor lichide prin barje, vagoane-cisterna si cisterne auto.

Premii obtinute:

"Rafinaria Anului in Europa Centrala si de Est" (2003) - titlul acordat de Asociatia Mondiala a Rafinorilor (World Refining Association), ca o recunoastere a succesului procesului de restructurare si de modernizare

Cifra de afaceri

2006: 5,65 miliarde USD

2006: 5 miliarde USD

2004: 1,15 miliarde EURO

Profitul operational

2006: 164 milioane USD

2005: 164 milioane USD

Profitul net

2004: 7,7 milioane Euro

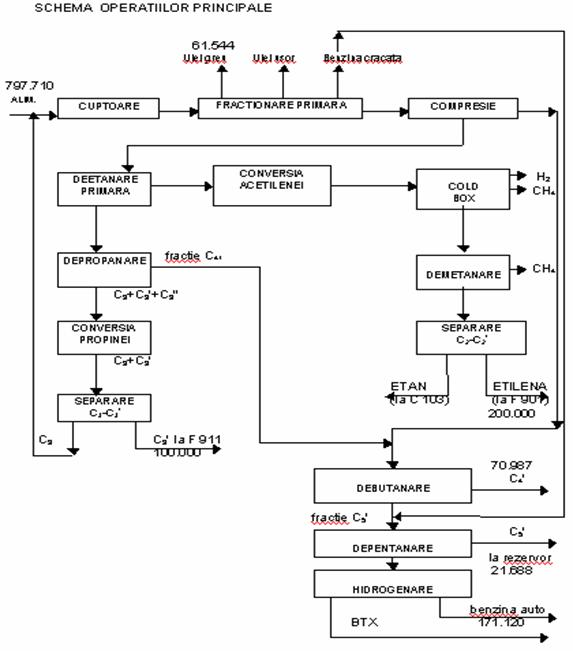

Punerea in functiune a fost in luna aprilie 1988 si a functionat intermitent astfel:

-1988 -1990 oprire lipsa materie prima

-1992 (august - octombrie) - oprire lipsa spatiu de depozitare etilena, propilena

-1996 (februarie - mai) - oprire lipsa spatiu de depozitare etilena, propilena.

- I.I.T.P.I.C. BUCURESTI, sub licenta ' HEAT RESEARCH CORPORATION ' si ' PULLMAN KELLOGG ' - SUA, pentru faza de reactie.

- produsele se obtin prin procesul de piroliza a hidrocarburilor

- 200.000 t / an etilena

- 100.000 t / an propilena

Utilaje principale

- cuptoare de piroliza ' Heat Research Corporation ' - SUA

C-101A,B,C - alimentare cu benzina nafta / rafinat si petrol

C-102 - alimentare cu propan + butan

C-103 - alimentare cu etan recirculat

C-104 - alimentare cu motorina

- turbocompresoare ' Elliott ' - SUA; ' EBARA ' - Japonia

- pompe reci ' KSB ' - Germania

- cold-box - ' L' Air Liquide ' - Franta

- cazanele de abur de 100 bari - C-121A,B ' VULCAN-Bucuresti '

Materii prime

- materiile prime lichide, in cantitate de aproximativ 700.000 t / an care se asigura din Rafinaria Petromidia precum si de la alti furnizori:

rafinat

petrol

benzina nafta

motorina

materii prime gazoase:

etan recirculat (din trenul separare C2-C2')

propan + butan

Conditii de operare

- reactie: p = 0,8 - 1,5 at , t = 850 grd. C

- separare p = 4 - 34 at , t = - 168 - +100 grd. C

- generare de abur: p = 104 at, t = 540 grd. C

Produsi principali

- etilena 99,95 % - folosita in complexul petrochimic.

- propilena 99,5 % - folosita pentru polimerizare in complexul petrochimic si pentru vanzare.

Produsi secundari

- fractie C4

- fractie C5

- hidrogen folosit in sectie + alti consumatori din PETROMIDIA

- metan folosit in sectie

- benzina auto sau concentrat aromatic folosit in Rafinarie

- ulei quench folosit drept combustibil lichid la cazane si cuptoare sau in amestec cu alte produse la vanzare

Depozitare si transport

- etilena - in rezervorul criogenic de 10.000 t

- propilena - in rezervorul criogenic de 14.000 t

3 Factori ce au condus la stagnarea productiei

Probleme deosebite intampinate in timpul functionarii :

1. Materia prima din Rafinarie calitativ necorespunzatoare, datorita calitatii necorespunzatoare a titeiului si din punct de vedere cantitativ insuficienta pentru perioade lungi de functionare.

2. Defectarea inca de la montaj a utilajului Cold-box pentru care s-a pierdut termenul de garantie si pentru care s-a platit furnizorului remedierea provizorie, garantata pentru o functionare de 60% din capacitate

3. Functionare defectuoasa a cuptoarele si in cicluri scurte, datorita urmatoarelor cauze:

lipsa materialelor de izolatie la tavane;

imposibilitatea curatirii tevilor la TLX-uri din lipsa pompelor de inalta presiune;

reparatii de slaba calitate;

imposibilitatea realizarilor etanseitatii pe sistemul de abur de inalta presiune;

imposibilitatea urmaririi si controlului eficient al procesului de cracare termica din lipsa a debitelor pe fiecare pas, a lipsei indicatiilor de temperatura, analizoare de O2 in gazele de ardere.

4. Nefunctionarea statiei de producere abur de dilutie din cauza filtrelor de condens.

5. Pierderi masive de gaze din sistem in apa de racire recirculata datorita gradului avansat de coroziune al echipamentului, acesta fiind realizat din otel carbon. O parte din fascicole tubulare au fost inlocuite cu fascicole din inox.

6. Neatingerea parametrilor proiectati la coloana de spalare cu soda D-202 si care au dus la perturbatii grave prin patrunderea de CO2 si H2S in procesele catalitice de hidrogenare.

7. Compresoarele de CH4 si H2 au o slaba fiabilitate, lipsesc piesele de rezerva.

8. Imposibilitatea unei evidente corecte a bilanturilor din cauza nefunctionarii continuue a aparaturii de contorizare.

9. Lipsa aparaturii analitice de control continuu pe flux.

10. Functionarea pe perioade lungi la regimuri neeconomice din lipsa spatiului de depozitare etilena.

11. Sistemul de apa de racire datorita lipsei de inhibitori de coroziune apa recirculata este coroziva si contine suspensii , prima caracteristica a dus la coroziunea schimbatoarelor de caldura, iar a doua, la .infundarea lor, ambele fenomene avand drept efect oprirea instalatiei pentru remedieri si curatiri, respectiv imposibilitatea mentinerii temperaturii apei de racire.

Ultima functionare a sectiei Piroliza a fost in anul 1996 dupa revizia din anul 1995 si dupa efectuarea unor modernizari. Am functionat aprox. 5 luni dar din lipsa spatiului de depozitare a etilenei ne-am oprit.

In perioada 1996 - 2001 s-a functionat cu cele 2 cazane a 50 t/h abur de 100 barri si cu sistemul de purificare a propilenei chimice din Cracare si cazane CF tara, pentru obtinerea propilenei polimerizabile.

In anul 2000 s-a revizuit sistemul de hidrogenare rece a benzinei si s-a hidrogenat un concentrat aromatic.

In martie 2002 s-a pornit sectiunea de hidrofinare benzina grea de CC, dar s-a mers intermitent din lipsa de materie prima, lipsa hydrogen , lipsa cerinta .

Revizii majore:

In anul 1992 s-a efectuat o revizie completa care a implicat:

- autorizare utilaje statice si conducte

- revizuire utilaje dinamice

verificari metrologice PRAM

In anul 1995 s-a efectuat o revizie completa care a implicat:

- autorizare utilaje statice si conducte

- revizuire utilaje dinamice

- verificari metrologice PRAM

Modernizari efectuate in perioada 1990 - 2001:

- Refacerea automatizarii la compresoarele de hidrogen "23 August";

- Sistem disribuit de comanda la cazanele C 121A,B;

- Revizie capitala la cazanele C 121A,B cu inlocuirea partiala a peretilor membrana;

- Sistem distribuit de comanda la cuptoare;

- Inlocuirea partiala a aparaturii pneumatice cu aparatura electronica.

- Statia de reducere-racire abur 100 ata la abur de 36 ata.

- Inlocuirea sistemului de etansare cu metanol al pompelor de propilena G-221A,B cu sistemul dublu de etansare cu azot.

Un numar mare de reactii chimice au loc in timpul procesului de piroliza, majoritatea dintre reactii se bazeaza pe radicali liberi, iar simularile pe computer au putut sa prevada un numar foarte mare de react Reactiile principale sunt:

Initierea: O molecula se rupe in doi radicali liberi. Doar o mica parte dintre moleculele materiei prime se descompun in radicali, acestea fiind insa suficiente pentru a conduce reactia mai departe. In cadrul reactiei de piroliza initierea este de obicei reprezentata de ruperea unei legaturi dintre doi atomi de carbon si nu intre un atom de carbon si un atom de hidrogen.

CH3-CH3 2CH3.

Extractia hidrogenului. Un radical liber indeparteaza un atom de hidrogen din alta molecula, transformand astfel molecula respective intr-un radical liber.

CH3. + CH3-CH3 CH4 + CH3-CH2.

Descompunerea radicalului. Un radical liber se rupe in doua formand o alchena si un radical liber. Aceste este procedeul care conduce la formarea alchenelor (olefinelor) prin piroliza.

CH3-CH2. CH2=CH2 + H.

Aditia radicalului. Acesta este mecanismul invers descompunerii radicalului liber, astfel un radical reactioneaza cu o alchena formand un alt radical liber. Mecanismul acesta este implicat in formarea compusilor aromaticiatunci cand se folosesc materii prime grele.

CH3-CH2. + CH2=CH2 CH3-CH2-CH2-CH2.

Terminarea. Sunt posibile doua moduri de terminarea unei reactiei:

a) Recombinarea radicalilior. Doi radicali se combina formand o molecula mare.

CH3. + CH3-CH2. CH3-CH2-CH3

b) Disproportionarea. Un radical liber transfera un atom de hidrogen la un alt radical liber rezultand astfel un alcan si o alchena.

CH3-CH2. + CH3-CH2. CH2=CH2 + CH3-CH3

Exemplu: Cracarea butanului decurge in urmatorul mod:

48% se produce ruperea legaturii CH3-CH2, conform reactiei:

CH3-CH2-CH2-CH3 CH4 + CH2=CH-CH3

38% se produce ruperea legaturii CH2-CH2, conform reactiei:

CH3-CH2-CH2-CH3 CH3-CH3 + CH2=CH2

14% se produce ruperea legaturii C-H, conform reactiei:

CH3-CH2-CH2-CH3 CH2=CH-CH2-CH3 + H2

Planificarea construirii unei instalatii de Piroliza pune o problema majora: pe ce materii prime se va putea conta la data intrarii in functiune a acesteia dat fiind ca:

- cererea de materii prime este in unele cazuri mai mare decat posibilitatile de asigurare;

alegerea capacitatii de productie a instalatiei de olefin nu este limitata numai la posibilitatile de desfavere aproduselor, ci si la disponibilul de materii prime;

- asigurarea unor exploatari economice a instalatiilor de piroliza impune selectionarea unor materii prime cu proprietati specifice;

- pe masura ce creste masa molecular a materiilor prime ,consumul specific al acestora creste

lipsa unor hidrocarburi lichide usoare in cantitati suficiente a impus orientarea producatorilor de olefine catre utilizarea de motorine de distilare atmosferica si de vid,pentru care sunt necesare tehnologii si cuptoare de piroliza speciale pentru acestea;proportia diferitelor clase de hidrocarburi din material prima, determina distributia procentuala a produsilor de piroliza

Tendinta marcanta din ultimii ani de a proiecta si construi instalatii de piroliza "flexibile" putand prelucra materii prime usoare si nu numai a determinat utilizarea din ce in ce mai frecventa a unor materii prime atat de diferite, in aceiasi instalatie schimband numai conditiile de operare.

In acest mod nu se pot exprima unitati de masura cantitative,dar se reflecta asupra costului etilenei,si asupra rentabilitatii productiei obtinute per tona de materie prima prelucrata tinand cont de valorificarea celorlalte produse.

Tabel 1. Materiile prime necesare a fi utilizate in aceasta instalatie

|

MATERIA PRIMA GAZOASA |

PROPAN |

BUTAN |

|

Hidrocarburi C2 (% gr) |

Max. 2 | |

|

Hidrocarburi C3 (% gr) |

Max. 3 |

|

|

Propilena (% gr) |

Max. 1 | |

|

Propan (% gr) |

Min. 95 | |

|

Hidrocarburi C4 (% gr) |

Max. 2 |

Min. 95 |

|

i-butan,i-butene,n-butene(% gr) |

Lipsa |

|

|

Hidrocarburi C5 (% gr) |

Max. 2 |

|

|

Sulf total (ppm) |

Max. 50 |

Max. 50 |

Tabel 2. Caracteristici materii prime utilizate in procesul de productie

|

MATERIA PRIMA LICHIDA |

RAFINAT |

NAFTA |

PETROL |

MOTORINA |

|

|

Densitate la 15°C (kg/m3) | |||||

|

Curba de distilare ASTM (STAS) |

Initial (°C) |

92 (max.100) |

162 (max.170) |

258 (max.270) |

|

|

(°C) | |||||

|

(°C) | |||||

|

(°C) | |||||

|

Final (°C) |

175 (max.185) |

299 (max.330) |

|||

|

Compozitie (% gr) |

Parafine |

Min. 85 |

Min. 38 | ||

|

Naftene |

Max. 10 |

Max. 42,5 | |||

|

Aromate |

Max. 8 |

Max. 21,5 |

Max. 20 | ||

|

Olefine |

Max.0,5 |

Max. 0,5 |

Max. 0,5 |

Max. 0,5 |

|

|

Sulf |

Max. 0,030 |

Max. 0,035 |

0,030 (max.350) |

0,15÷0,2 (max.0,3) |

|

|

Greutate moleculara aprox. | |||||

|

Factor de caracterizare aprox. |

11,8 (min.11,7) |

11,7 (min.11,5) |

|||

|

Punct de anilina aprox. (°C) | |||||

|

Raport H/C (atomic) |

Min. 2,2 |

Min. 1,95 |

Min. 1,92 |

Min.1,83 |

|

Tabel 3. Produsele finite rezultate din procesul tehnologic al acestei instalatii au

urmatoarele caracteristici

|

MATERII FINITE / CARACTERISTICI |

ULEI COMBUSTIBIL USOR |

ULEI COMBUSTIBIL GREU |

|

Densitatea (kg/m3) |

1040 / la 50°C |

1100 / la 50°C |

|

Sulfuri (%) |

Max. 1 |

Max. 1 |

|

Solide (% gr) |

Max. 7 |

Max. 7 |

|

Punct de inflamabilitate aprox. (°C) | ||

|

Masa moleculara | ||

|

Viscozitate la 50°C (SSU) | ||

|

Putere calorifica (kcal/kg) | ||

|

Punct de congelare (°C) |

Max. 50 |

Max. 100 |

|

Diametre particule (% gr) |

Max. 1,6 |

Max. 1,6 |

Caracteristicile semifabricatelor rezultate din aceasta instalatie sint:

Pentru gazul cracat (% gr) ce se trimite spre compresorul de gaz cracat:

hidrogen: 1,02÷1,22

2-butena: 0,8÷1,3

CO: 0,11÷0,13

n-butan: 0,3÷0,65

-CO2: 0,11÷0,13

-i-butan: 0,04÷0,05

-H2S: 0,01÷0,02

-C5H6: 1,12÷1,48

-metan: 12,4÷16,7

-izopren: 0,36÷1,03

-acetilena: 0,28÷0,47

-alti C5H8: 0,36÷1,03

-etilena: 29,2÷32,5

-C5H10: 0,13÷0,76

-etan: 6,61÷6,75

-C5H12: 0,13÷0,38

-C3H4: 0,52÷0,68

-benzen: 3,56÷8,52

-propilena: 13,5÷17,4

-toluen: 1,98÷3,86

-propan: 0,48÷1,44

-xileni+etil-benzen: 1,19÷1,65

-butadiena: 4,0÷5,35

-stiren: 0,52÷0,77

-butina: 0,01÷0,02

-C6-C8 nearomate: 1,72÷4,5

-1-butena: 0,78÷2,95

-C9+: 1,61÷2,41

-i-butina: 1,44÷2,46

-apa la saturatie: 3,19÷3,5

Pentru benzina cracata ce se supune ulterior separarii BTX-ului:

densitate la 15°C: 780 kg/m3.

-apa: lipsa.

Fig. 1. Variatia randamentului de etilena si propilena functie de material prima

4.3 Cinetica si termodinamica

Dintre toate reactiile organice, reactiile de descompunere termica ale hidrocarburilor au fost cel mai exact studiate din punct de vedere termodinamic ceea ce se explica prin marea lor importanta tehnica.

Cele doua reactii de descompunere ale hidrocarburilor, dehidrogenarea si ruperea sau cracarea, se pot reprezenta prin formulele generale:

CH2n + 2 CnH2n + H2 (1)

Cm + 2 H2(m + n) + 2 CmH2m + CnH2n+2 (2)

Viteza reactiilor de cracare devine intensa la 700sC-energia de legatura C-C este de cca 83kcal/mol,cea alegaturii C-H de cca kcal/mol. Timpul lung de reactie si temperature scazuta favorizeaza polimerizarea olefinelor, a diolefinelor si a acetilenelor. Reactivitatea in fiecare clasa de hidrocarburi creste cu masa molecular.

Stoechiometric,reactiile pot fi incadrate in unul din urmatoarele trei tipuri:

I. a↔b + c;

II. d+f ↔ g+h

III. q+r ↔ s

Reactiile care duc la obtinerea de produse dorite sunt de tipul I,iar cele care duc la formare de produsi secundai sunt cele de ordin II sau I

Energiile de activare ale reactiilor de ordin I au valori mult mai mari decat cele ale reactiilor de ordin II sau I

Temperaturile inalte favorizeaza formarea de olefine usoare, in timp ce tempertaurile joase favorizeaza formarea de olefine ramificate.

Din (dC/dt)/C= kn Cn-1, care arata ca pentru reactii de ordin I avand ordinal de reactie n=1,transformarea fractionala (dC/dt)/dC = k, este independenta de concentratie, deci de presiunea partial. Presiunile partiale scazute reduc vitezele reactiilor secundare.

Constanta vitezei de reactie k este definita printr-o ecuatie de tip Arrhenius:

K=Aexp ( -E / RT )

Constanta vitezei de reactie si timpul de stationare influenteaza compozitia produselor de piroliza.

Calculul randamentelor de echilibru din date termodinamice poiate fi deosebit de util [pentru hidrocarburi singular C-C. Pentru fractiunile petroliere insa ,reactiile secundare devin atat de numeroase incat eforturile de a calcula conditiile de echilibru in piroliza devine nerealizabil.

Temperatura variaza in lungul unei serpentine de reactie date dupa o curba determinata de viteza de masa (kg/m2s)de fluxul termic specific (kcal/m2h).

Timpul de reactie variaza cu temperatura materiei prime si cu raportul abur/materie prima.

Este importanta valoarea caderii de presiune prin zona de reactie aserpentinei si valorile presiunilor partiale ale hidrocarburilor, masurate prin produsul dintre presiunea totala si fractiile molare ale hidrocarburilor in amestec cu aburul.

Un alt parametru utilizat in legatura cu relatia temperatura-timp de stationare este volumul echivalent de reactie,Ve.

Reactiile de piroliza se efectueaza in zona de radiatie a cuptoarelor -in flux stationar,in prezenta aburului,in conditii neizotermice si neadiabatice), la presiuni de 1-2 bar, la temperature de 650-850sC si cu timpi de reactie scurti de 0,2-1 s.

4.4 Variabilele de proces

Temperatura

Nu este vorba de o temperatura, ci de un profil de temperaturi intrucat aceasta variaza in lungul serpentinei crescand progresiv spre iesirea din cuptorul de reactie.

La inceput, cresterea de temperatura este rapida ca urmare a incalzirii materiei prime pina la temperatura la care viteza reactiilor de descompunere devine substantiala.Apoi temperatura creste monoton ca urmare a reactiilor de piroliza endoterme.

Conventional ea se exprima sub forma temperaturii de iesire din cuptor.

Aceasta variaza in functie de materia prima, fiind mai scazuta cu cresterea greutatii moleculare a materiei prime.Astfel la piroliza etanului temperatura este de 850÷860°C,iar la piroliza motorinei de 790÷800°C.

Pentru un cuptor dat, cresterea temperaturii de iesire din cuptor conduce la cresterea randamentului in etilena,in timp ce productia de propilena,butene si benzina de piroliza scade.Cantitatea de metan creste considerabil,precum si cantitatea de acetilene.Este regiunea asa zisa de 'severitate ridicata'.Acest regim conduce insa la cocsarea mai rapida a tevilor cuptorului.

Tabel 4. Intervale de cracare ale materiilor prime

|

Materie prima |

Interval temperatura °C |

|

Etan | |

|

Propan | |

|

Butan | |

|

Rafinat | |

|

Nafta | |

|

Petrol | |

|

Motorina |

Presiunea

Reactiile de piroliza sunt favorizate de presiuni scazute.

Reducerea presiunii partiale a hidrocarburilor se realizeaza prin scaderea presiunii de iesire din zona de reactie, reducerea pierderilor de presiune in serpentina de reactie (prin evitarea unui numar mare de coturi si dispunerea serpentinelor in paralel) si prin introducerea de abur de dilutie.

Presiunea de iesire din cuptor si pierderea de presiune in serpentina sunt in general impuse prin proiect.

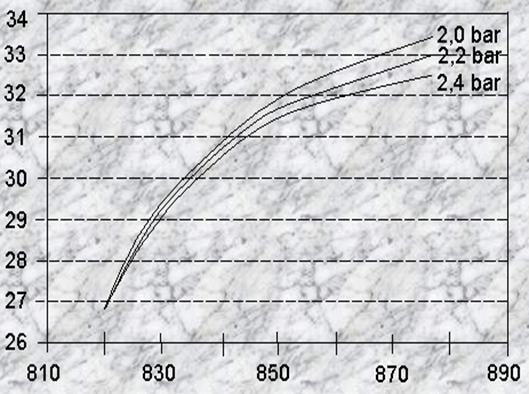

Fig. 2. Variatia randamentului etilenei in functie de temperatura si presiune

Timpul de reactie

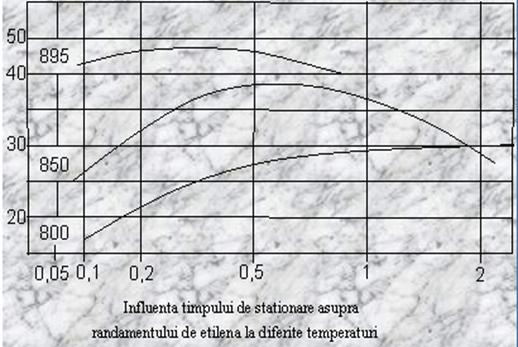

Este o variabila importanta a procesului de piroliza alaturi de temperatura.

Scaderea timpului de stationare cu cresterea concomitenta a temperaturii conduce la selectivitati sporite in olefine.

Cresterea temperaturii este insa limitata de rezistenta mecanica a materialului tevilor. Avand in vedere ca temperatura,presiunea si greutatea moleculara variaza continuu in lungul serpentinei de reactie,un timp de stationare real nu se poate determina decat prin integrare,pe lungimea serpentinei.

La calculul timpului de stationare trebuie avut in vedere variatia numarului de moli si deci a volumului specific in lungul serpentinei.

Cu toata importanta timpului de stationare, aceasta variabila este o variabila de proiectare si nu de operare.

Pentru un cuptor dat timpul de stationare este practic constant.

Efectul timpului de stationare este mai important in cazul materiilor prime lichide.La piroliza etanului si propanului nu sunt diferente mari in ceea ce priveste selectivitatea si randamentul pentru un timp de stationare cuprins intre 0,2 si 1 secunda.

Piroliza hidrocarburilor lichide trebuie realizata insa la un timp de stationare cat mai scurt.

Odata cu scaderea timpului de stationare pentru a mentine o conversie convenabila a materiei prime trebuie crescut fluxul termic fara depasirea temperaturii limita admisa de materialul tevilor. Aceasta se poate realiza prin micsorarea diametrului tevilor.

Evolutia cuptoarelor de piroliza a fractiunilor lichide a constat tocmai in scaderea continua a timpului de stationare de la 0,8-0,9 sec. la 0,2-0,3 secunde.

Fluxul termic in aceste conditii trebuie crescut de la 50.000 kcal/m2 h la 90.000 kcal/m2 h prin scaderea diametrului interior al tevilor de la 100 mm la 65-70 mm.Pentru a compensa scaderea capacitatii cuptorului este necesara cresterea numarului de treceri in zona de radiatie.

Fig.3. Influenta timpului de stationare asupra randamentului in etilena la diferite temperaturi

Raportul materie prima-abur

Singurul parametru asupra caruia se poate actiona in operare este raportul abur-materie prima. Acest raport variaza cu greutatea moleculara a materiei prime de la 0,3 kg/kg in cazul etanului pana la 1kg/1 kg in cazul motorinei.

Efectul aburului asupra scaderii presiunii partiale a hidrocarburilor este mai pronuntat la cresterea greutatii moleculare a materiei prime.Trebuie avut insa in vedere ca o cantitate mare de abur micsoreaza capacitatea cuptorului si consuma energie pentru producerea aburului si condensarea acestuia.

Tabel 5. Raportul abur/hidrocarburi al diferitelor materii prime

|

Materii prime |

Raport abur/hidrocarburi |

|

Etan | |

|

Propan | |

|

Butan | |

|

Rafinat | |

|

Nafta | |

|

Petrol | |

|

Motorina |

4.5 Fluxul tehnologic

PIROLIZA ESTE PROCESUL DE RUPERE-CRACARE A MOLECULELOR DE HIDROCARBURI LICHIDE SAU GAZOASE PENTRU OBTINEREA DE OLEFINE NECESARE IN INSTALATIILE DE POLIMERIZARE IN VEDEREA OBTINERII POLIMERILOR.

Conditiile procesului : T = 800 - 8600 C

P = 1 -2 bari

Timp de stationare 0,2 sec.

Reactia are loc in prezenta de abur de dilutie

Materiile prime utilizate in procesul de Piroliza sunt:

-materii prime lichide : -Rafinat

-Nafta

-Petrol

-Motorina

materii prime gazoase: -Propan - butan

-Etan recirculat

Sectia Piroliza cuprinde urmatoarele instalatii:

v instalatia Olefine I (cracare )

v instalatia Olefine II (separare rece )

v instalatia Olefine III ( separare calda )

v instalatia Olefine IV :Depozite criogenice,Facla sol ,Facla inalta si parc 408

Sectiunea cuptoare din instalatia cracare cuprinde 6 cuptoare,din care 5 in functionare normala si unul in asteptare ("stand-by") pentru cuptoarele pentru lichid.Exista 4 tipuri de cuptoare:

-3 cuptoare cu 2 zone de radiatie,cuptoare ce pot craca lichide.

-1 cuptor cu 3 zone de radiatie,cuptor ce poate craca lichid.

-1 cuptor cu 2 zone de radiatie,cuptor ce cracheaza un amestec de propan/ /butan sau numai propan sau numai butan; cuptorul poate fi convertit pentru a craca lichide.

-1 cuptor cu o zona de radiatie,cuptor ce poate craca etanul recirculat (95 %).

Rafinat/Nafta/Petrol-materii prime-sunt alimentate de la limita bateriei la preincalzitorul pentru Rafinat/Nafta/Petrol unde sunt preincalzite si apoi pot fi alimentate la oricare din cele patru (4) cuptoare pentru lichid(C101A, C101B, C101C sau C104 ).

Propanul, butanul sau amestecul de propan-butan (lichide fiind) sunt alimentate la incalzitorul-vaporizator .Amestecul vaporizat este incalzit in continuare,dupa care se constitue ca alimentare a cuptorului pentru propan/butan C-102.

Etanul recirculat de la instalatia separare rece (olefine II)-din cadrul aceleiasi sectii este alimentat la incalzitorul de etan si apoi direct catre cuptorul pentru etan recirculat (C103).

In continuare alimentarea este impartita in 4 fluxuri egale si apoi trecuta prin "serpentinele de preincalzire a alimentarii" amplasate in cosul de gaze arse al cuptorului (zona de convectie). Aburul de dilutie este injectat in cele 4 serpentine de preincalzire a materiei prime.

Fiecare dintre cele 4 fluxuri de alimentare sunt divizate in 4 parti inainte de a intra in serpentinele supraincalzitorului alimentat cu amestec.

La iesirea din distribuitor cele 16 fluxuri intra in serpentinele supraincalzitorului pentru alimentarea combinata amplasata in sectiunea de convectie a cuptorului.

In sectiunea de radiatie,fiecare flux parcurge o singura bucla (2 tuburi in 'U') in cele 2 zone de reglare a arderFluxurile de material sunt incalzite din ce in ce mai mult in timp ce traverseaza zonele.Inainte de a iesi din zona 2,cele 16 fluxuri sunt reunite combinindu-se 2 cite 2 la iesirea din cuptor,cele 8 fluxuri fiind din nou reunite iar cele 4 fluxuri rezultate se indreapta separat catre TLX-uri. Pentru a utiliza la maximum suprafata serpentinelor si a lungii perioadele de functionare intre doua decocsari, cuptoarele pe lichid C-101 A/B/C vor trebui exploatate astfel incit caldura dezvoltata in zona I de radiatie sa fie mai mare decit cea dezvoltata in zona a II-a de radiatie.

Descrierea fluxului pentru cuptorul C 102 difera prin aceea ca cele 16 fluxuri care ies din serpentinele de alimentare mixta sunt unite combinindu-se cite doua fluxuri in unul inainte de a intra in sectiunea de radiatie.Inainte de a iesi din zona 2,cele 8 fluxuri se unesc si ies din cuptor in 4 fluxuri separate.O alta diferenta o reprezinta faptul ca s-au prevazut doua puncte de injectie pentru aburul de dilutie pentru fiecare dintre cele 4 serpentine de preincalzire a materialului alimentat (cuptorul opereaza cu o ratie de abur de dilutie egala cu de 0,3 ori debitul de materie prima).

Cuptorul C-102 poate craca amestec de propan/butan sau numai propan sau numai butan;vaporii sunt princalziti la 649°C in zona de convectie si la 857°C in zona de radiatie; timpul de contact in zona de radiatie este de 0,6 sec.pentru alimentarea mixta; temperatura dupa racirea in TLX este de 346°C.

Materia prima alimentata in cuptorul C103(reciclu etan) se imparte in doua fluxuri egale si este trecut in serpentinele reci pentru materialul alimentat, amplasat in cosul de gaze arse al cuptorului. Aburul de dilutie se injecteaza in cele 2 fluxuri de alimentare cu hidrocarburi de la exteriorul cuptorului inainte de a intra in serpentinele de preincalzire ale materialului alimentat rece.Debitul total al aburului de dilutie este fixat la un raport de 0,3 kg.abur dilutie/kg.materie prima. Cele 2 fluxuri ies din serpentinele de preincalzire a materialului de alimentat prin conductele transversale exterioare si apoi reintra in serpentinele pentru alimentarea mixta amplasate in sectiunea de convectie a cuptorului. Dupa ce au fost supraincalzite in serpentinele pentru alimentare mixta,cele 2 fluxuri ies la conductele transversale exterioare spre radiatie,temperaturile fiind de 649°C.

C 103 are numai o zona de reglare a arderii in care trec doua fluxuri prin 40 de tuburi inainte de a fi recombinate intr-o singura conducta de iesire unde ies din cuptor pentru a fi racite in schimbatorul de caldura al conductei de transfer.Temperatura fluxului care iese din cuptor este mentinuta constanta la 855°C . Timpul de contact in zona de radiatie a cuptorului de etan este 0,6 secunde.

Dupa cum s-a indicat anterior cuptorul pentru motorina C-104 este numai de rezerva pentru cuptoarele care functioneaza cu lichid . Pentru alimentarea cu hidrocarburi negazoase, C-104 reprezinta cuptorul pentru cracarea primara a motorinei usoare. Alimentarea este divizata in 5 fluxuri egale si materialul este alimentat in serpentinele de preincalzire a acestuia, amplasate in cosul de gaze arse al cuptorului.

Proiectul lui C-104 prevede 2 puncte de injectie pentru aburul de dilutie la fiecare dintre cele 5 serpentine de preincalzire a materialului alimentat. Aburul de dilutie este injectat in cele 5 serpentine de preincalzire a materiei prime in amonte de trecerea prin exteriorul cuptorului ('crossover extern') la distribuitorul de flux al cuptorului.Fiecare din cele 5 fluxuri iese din serpentinele de preincalzire a alimentarii (materiei prime) si intra in distribuitorul de flux (exterior cuptorului) unde fiecare flux este impartit in 4 treceri (pasi) inainte de a intra in serpentinele de alimentare mixta. Fiecare din cele 20 de fluxuri care ies din distribuitorul de flux al cuptorului se poate regla cu un ventil sferic amplasat pe fiecare flux in parte. Dupa parasirea distribuitorului de flux al cuptorului,cele 20 de fluxuri intra in serpentinele de alimentare mixta amplasate in zona de convectie a cuptorului unde are loc supraincalzirea materiei prime.Apoi fiecare flux paraseste zona de convectie prin exteriorul cuptorului ('crossover extern') intrind in zona I de radiatie.

In sectiunea de radiatie a cuptorului fiecare flux realizeaza o singura trecere (prin 2 tuburi verticale si un cot in forma de 'U'), prin fiecare dintre cele 3 zone de ardere (radiatie).Fluxurile sunt incalzite succesiv la temperaturi ridicate pe masura ce parcurg zonele de ardere (radiatie).Inainte de a parasi zona 3 de radiatie a cuptorului cele 20 de fluxuri se unesc prin combinarea a 2 fluxuri intr-unul.In exteriorul cuptorului cele 10 fluxuri realizate se unesc din nou si rezulta 5 fluxuri separate ce se vor indrepta spre cele 5 TLX-uri.

Fiecare din cele 6 cuptoare de piroliza este prevazut cu schimbatoare de caldura pe conducta de transfer (denumite TLX-uri, de la cuvintele din engleza: Transfer Line Exchangers,ce inseamna schimbatoare de caldura de transfer) pentru racirea fluxurilor de efluent al cuptorului inainte de a intra in linia de transfer piroliza (linia de gaz cracat). Racirea gazelor (cunoscuta si sub denumirea de 'calire',sau in engleza 'quench') este absolut necesara pentru a se realiza stoparea reactiilor secundare nedorite. Pentru cuptoarele C-101 A/B/C sunt prevazute 12 TLX-uri (4 pentru fiecare cuptor). Cuptorul C- 102 este prevazut cu 4 TLX-uri, cuptorul C-103 are numai 1 TLX, iar pentru cuptorul C-104 sint prevazute 5 TLX-uri. Efluentul cuptorului parcurge schimbatoarele de caldura ale liniei de transfer (TLX-uri) unde o parte din caldura de proces este transferata in circuitul apei de circulatie pentru producerea aburului de inalta presiune.

Efluentul la iesirea din TLX-uri se afla in apropierea punctului de roua al fractiilor grele ce se formeaza in cursul procesului de piroliza (cracare).Temperatura gazelor de piroliza (gaz cracat) variaza, in functie de materia prima utilizata,de la 332°C in cazul cuptorului de etan,pina la 516°C,in cazul celui de motorina.Aceasta temperatura creste in timp pe masura murdaririi tevilor racitorului.

Cele sase cuptoare de piroliza au un total de 22 de TLX-uri folosite pentru racirea efluentului cuptoarelor si pentru generarea aburului de inalta presiune. Exista in total un numar de 6 vase de abur ('tamburi')-cite unul pentru fiecare cuptor-care fac parte integranta din sistemul de generare de abur de inalta presiune.

Echipamentul generatorului de abur de inalta presiune pentru fiecare din cele 6 cuptoare de piroliza este identic in cea mai mare parte.Diferenta exista doar in dimensiunea tamburilor,numarul de TLX-uri si pozitia de montaj (a tamburilor si a TLX-urilor).

Apa de alimentare cazan, intra in serpentina de preincalzire apa alimentare cazane, serpentina amplasata in zona de convectie a cuptorului. Apa de alimentare cazane paraseste serpentina de preincalzire la temperatura de saturatie si intra in tamburul cuptorului de unde umple apoi mantaua fiecarui TLX prin conductele duble de coborire (cadere)-prevazute pentru fiecare TLX. Dupa ce sistemul s-a umplut se realizeaza in tambur un nivel normal de operare.

Aburul generat in TLX-uri urca in tambur prin conductele duble de urcare-tevi prevazute pentru fiecare TLX-(prin'efectul de termosifonare'). Din tambur aburul produs iese pe la partea superioara si parcurge apoi serpentinele de supraincalzire amplasate in zona de convectie a cuptorului.

Aburul de inalta presiune supraincalzit paraseste serpentina cuptorului si intra in colectorul general de abur de inalta presiune al cuptoarelor,unde se uneste cu aburul provenit de la celelalte cuptoare; de aici intra apoi in colectorul comun cu cazanele de abur de inalta presiune,colector prin care se asigura aburul pentru turbinele compresoarelor din Instalatia separare rece. Inainte de a intra in colectorul comun cu al cazanelor, aburul de inalta presiune-provenit de la tamburii cuptoarelor-este desupraincalzit.

Sistemul de abur de dilutie

Condensul stripat folosit la producerea aburului de dilutie este alimentat de pompele pentru apa de alimentare pentru generare abur de dilutie la vasul pentru generare abur de dilutie. Apa de alimentare curge printr-o teava de coborire catre mantaua generatorului de abur de dilutie. Aburul de medie presiune (20,67 kgf/cm2) provenit din reteaua de abur de medie presiune circula prin tevile generatorului ca o sursa de caldura pentru generarea de abur de dilutie; aceasta are loc in cazurile in care nu exista suficient aport de caldura din blazul coloanei D-1101 (195°C) pentru generarea aburului de dilutie.

Aburul de dilutie iese din vasul pentru generare abur de dilutie prin conducta colectoare-aflata la partea superioara a vasului-spre zona cuptoarelor de piroliza,locul de utilizare al acestui fluid.

Condensul care rezulta de la generarea aburului de dilutie este trimis la generatorul de abur de presiune scazuta. Prin tevile generatorului circula un fluid fierbinte de combustibil lichid sau motorina usoara provenite de la coloana D-1101, fluide care cedeaza caldura pentru generarea aburului de presiune scazuta. Aburul produs paraseste generatorul pe la partea superioara intrind in colectorul de abur de presiune scazuta de unde este apoi distribuit spre utilizatori - spre exemplu la refierbatoare.

Sistemul de combustibil

Sistemul de arzatoare de la cuptoare difera de la cuptor la cuptor. Astfel cuptoarele C 101 A/B/C si C-102 au un total de 16 arzatoare mixte (gaz/lichid) de podea si 12 arzatoare pe gaz de perete pentru fiecare zona. Cuptorul C-103 are 24 arzatoare combinate de podea pe o singura zona. Cuptorul C-104 este echipat cu 24 arzatoare combinate de podea in zona I si la fel in zona II,iar in zona III este echipat cu 24 arzatoare pe gaz de podea.

Surse interne de gaz combustibil sunt:

a. gazul metan separat in Instalatia separare rece si obtinut ca:

- gaz rezidual de la cold-box utilizat in prealabil si ca gaz de regenerare a sitelor moleculare ale uscatoarelor de gaz cracat, de hidrogen si de etilena sau ca gaz de regenerare pentru Instalatia polipropilena;

- gaz metan de la cold-box comprimat de compresorul de gaz metan. b. combustibilul gazos de la retele exterioare;

c. gazul metan primit de la depozitele criogenice.

v Prezentarea generala a sectiei OLEFINE I (cracare)

In aceasta instalatie au loc urmatoarele faze tehnologice:

1.Piroliza materiilor prime in cuptoarele de piroliza

2.Fractionarea ( racirea si spalarea ) gazului cracat

1.Piroliza materiilor prime in cuptoarele de piroliza:

Instalatia Olefine I prelucreaza atit hidrocarburi lichide cit si hidrocarburi gazoase avind trei cuptoare de piroliza care pot fi alimentate cu rafinat, nafta, petrol (C101 A,B,C), un cuptor care se poate alimenta cu motorina (C104), respectiv un cuptor pe amestec gazos propan-butan (C 102) si un cuptor alimentat cu etan recirculat din trenul de separare etan-etilena (C 103).

Cuptoarele sint cu regim termic reglat avind una (C103), doua (C 102, C101 A,B,C, respectiv trei (C104) zone de radiatie, ceea ce permite obtinerea unor randamente superioare de olefine (etilena, propilena).

Materia prima impreuna cu aburul de dilutie (care are rolul de a scadea presiunea partiala a componentilor deci si presiunea totala) intra in cuptorul de Piroliza in zona de conventie unde se preincalzeste si apoi strabate serpentinele cuptorului , aflate in zona de radiatie in care au loc reactiile de rupere moleculara la temperaturi cuprinse intre 800-8600 C - functie de materia prima cracata, timp de stationare de 0,2 sec.

Incalzirea cuptoarelor se face prin arderea in arzatoarele de podea si laterale a gazului metan , dar se poate face si cu combustibil lichid (ulei combustibil sau pacura).

Tirajul este asigurat printr-un cos de mare inaltime.

Gazele cracate care parasesc cuptorul la cca. 801 0 C (motorina), - 857 0 C (etan) se racesc brusc la aproximativ 350 - 450 0 C in schimbatoare de caldura numite TLX-uri,folosind ca agent de racire apa demi,care preluiand caldura gazelor se transforma in abur de inalta presiune (P = 105 bari si T = 525 0 C)

Aceasta racire brusca a gazului cracat are ca scop oprirea ( stoparea ) reactiilor secundare de degradare a olefinelor formate. Aceasta racire brusca se mai numeste si

CALIREA GAZELOR sau QUENCH.

Gazul cracat obtinut din cuptoare contine: H2,CH4,C2,C2, ,C3 , C3, , fr.C4 , fr.C5 ,hidrocarburi C6 - C9.

2.Fractionarea (racirea si spalarea gazului cracat):

In aceasta faza are loc racirea gazului cracat in vederea condensarii fractiior grele din gaz care se obtin sub forma de ulei combustibil - produs finit ulei de piroliza.

Spalarea si racirea gazului cracat se fac intr-o coloana D 1101 in care exista trei compartimente.

Gazul cracat cu temp = 350-4500 C intra in partea inferioara a coloanei de fractionare primara D1101 , unde se raceste pana la cca. 1000 C cu ulei combustibil.

Aici are loc condensarea fractiilor grele din gazul cracat (fractiile cu punct de fierbere ridicat) care se separa sub forma de ulei la baza coloanei.

Uleiul separat se recircula o parte inapoi la coloana ca agent de racire , iar o alta parte se trimite la parc ca ulei combustibil de piroliza.

De jos in sus, gazul cracat trece apoi prin zona de mijloc a coloanei D1101 unde se raceste in continuare si se spala cu motorina quench.

Apoi, gazul cracat ajunge in zona superioara a coloanei D1101 unde este racit pana la 35 0 C cu apa pentru condensarea benzinei si a aburului de dilutie.

Amestecul benzina - apa se separa intr-un vas separator F 1104 , benzina cracata este, o parte recirculata la D1101 , o parte merge la parc si apoi in faza de hidrogenare din instalatia Olefine I

Apa este utilizata mai departe in flux pentru obtinerea aburului de dilutie pentru cuptoare.

v Prezentarea generala a sectiei OLEFINE II (separare rece)

Cuprinde urmatoarele faze tehnologice:

Compresie gaz cracat

Spalare gaz cracat

Uscare gaz cracat

Deetanare I

Conversie acetilena

Cold-Box

Demetanare

Separare etan-etilena

1.Compresia gazului cracat

Din coloana D 1101, pe la varful ei, gazul cracat cu 0,2 bari si 350C intra in compresorul de gaz cracat G 201 unde este comprimat succesiv in 5 trepte pina la presiunea de 34 bari.

Compresorul G 201, este un compresor centrifugal actionat de o turbina cu abur de inalta presiune (105 bari).

Prin comprimare, gazele se incalzesc astfel incat intre treptele de comprimare exista cate un racitor cu apa, atat pentru racirea gazelor cat si pentru condensarea fractiilor grele din gaz, deoarece acestea au tendinta de a depune gume mai departe in trenul de separare.

De asemenea, pe fiecare treapta de comprimare exista cite un vas de aspiratie si colectare a condensului rezultat prin racire.

In faza de compresie condenseaza urmatoarele fluxuri:

-din treptele 1 si 2 si o parte din treapta 3 condensul de proces care se trimite retur la coloana D 1101.

-din treptele 3 , 4 , si 5 benzina, care se trimite la coloana de stripare D 201 si apoi in instalatia OL.III ( coloana de debutanare D 207 ; apoi in faza de hidrogenare benzina).

2. Spalare gaz cracat

Intre treptele de compresie 4 si 5 se face spalarea gazului cracat cu soda diluata in coloana D 202 pentru retinerea CO2 si compusilor cu sulf.

Coloana de spalare cu soda D 202 are 3 zone din care doua zone de spalare cu soda si una de spalare cu apa demi.

Cele doua zone de spalare cu soda functioneaza una in flux si una de rezerva.

Compusii acizi din gazul cracat trebuie indepartati pentru a evita coroziunea si a impiedica depunerile de CO2 solid in sectia de separare rece. Totodata, compusii cu sulf trebuie indepartati pentru ca otravesc catalizatorii utilizati la hidrogenarea acetilenelor.

Spalarea gazului cracat in zona superioara a coloanei D 202 cu apa se face pentru indepartarea eventualelor picaturi de NaOH antrenate in gaz.

![]() gaz cracat spalat

gaz cracat spalat

![]() apa demi

apa demi

sol.diluata NaOH

![]()

![]()

![]()

![]() gaz cracat

gaz cracat

soda uzata

![]()

![]() 3. Uscarea gazului cracat

3. Uscarea gazului cracat

Inainte de separarea compusilor din gazul cracat, dupa compresie, acesta se usuca deoarece separarea pe componenti urmeaza sa se faca la temperaturi foarte scazute, apa la aceste temperaturi trecind in stare solida.Uscarea gazelor de Piroliza se face in uscatoarele F 211 A,B,C, pe site moleculare.Doua din cele 3 uscatoare sint de obicei in functiune si unul in regenerare.

Regenerarea sitelor moleculare se face prin dislocarea apei retinuta de site prin insuflarea de gaze reziduale de la faza de demetanare la o temperatura de 3000C.

4. Deetanare I

Dupa uscare, gazele de Piroliza sunt racite progresiv intr-o serie de schimbatoare de caldura (racitoare) pana la -72 sC. O parte din hidrocarburi condenseaza. In continuare, gazele intra in coloana de deetanare I ( D 203) unde, pe la baza coloanei se separa fractia C3+ care merge in instalatia OL.III ( aportul de caldura se face cu abur de 3,5 bari in refierbatoare), iar pe la virful coloanei se separa fractia C2- la -11sC, temperatura realizata cu agentul de racire propilena de -25sC obtinuta in Frigul cu propilena-respectiv compresorul G 351.

5. Conversia acetilenei

Are ca scop indepartarea din compozitia fractiei C2 a acetilenei care impurifica produsul finit (etilena) care merge la polimerizare.

In aceasta faza, acetilena este redusa de la 0,2-0,5 % vol., la cateva ppm.

Procesul are loc in reactoarele R 229 A,B,C,D prin hidrogenarea selectiva in prezenta de catalizator Pd / Al2O3, folosindu-se pentru hidrogenare chiar hidrogenul continut in exces in fractia C2 ( acetilena apare in gazele de Piroliza prin reactii de dehidrogenare a olefinelor).

In aceasta faza, debitul si temperatura trebuie mentinute constante pentru ca se pot obtine pierderi de etilena prin hidrogenarea acesteia la etan:

CH2 = CH2 + H2 CH3 - CH3 ( reactie nedorita)

CH s CH + H2 CH2 = CH2 ( reactie dorita )

Conditii:

P = 30 bari

Tintr. = 50 -600C

Treactor = 60-700C

Dupa iesirea din reactoare, gazele se racesc la -100C in contracurent, cedind caldura fluxurilor de intrare in reactor.

Dupa racirea lor, inainte de a merge la Cold-Box, gazele se usuca in uscatorul F 231 pentru evitarea prezentei apei in gaze, ceea ce ar duce la formarea criohidratilor in Cold-Box. Acest uscator se regenereaza tot cu gaz rezidual.

6. Cold-Box

Racirea fr. C2 ( uscata in prealabil ) la temperaturi scazute se realizeaza intr-un sistem de racire avansata alcatuit din schimbatoare de caldura multiflux ( cu placi ) si vase separatoare de faze ce formeaza asa numita "cutie rece" (Cold-Box).

Racirea se realizeaza in mai multe etape si anume:

- 100C - 510C prin schimb de caldura cu:

etilena agent frigorific din frigul cu etilena -compresor G 301;

cu etilena lichida;

cu etilena vapori;

cu metan de joasa presiune si metan de medie presiune;

cu hidrogen (fluxuri care se incalzesc si provin din fazele urmatoare).

- 510C - 1090C prin schimb de caldura cu:

etilena lichida din frigul cu etilena - compresor G 301;

cu etilena vapori;

cu metan de joasa presiune;

cu hidrogen.

Dupa aceste doua faze de racire se separa practic fractia C2 (etan-etilena) de metan si hidrogen.

- 1210C - 1360C

Metanul si hidrogenul + urme de fractie C2 se racesc prin schimb de caldura cu fluxuri de metan lichid si metan gazos. Prin acesta racire, condenseaza urmele de fractie C2.

- 1340C - 1680C

Fluxul gazos de metan si hidrogen este racit succesiv cu metan lichid si vapori de joasa presiune si intr-un separator se separa cei doi componenti la - 1680C si 30,2 bari

( H2 gazos iar CH4 lichid).

7. Demetanarea

Hidrogenul separat in faza anterioara, contine ca impuritati metan, oxid de carbon si urme de hidrocarburi C2.

Prezenta oxidului de carbon in hidrogen deranjeaza fazele de hidrogenare ulterioare in care acesta se foloseste, otravind catalizator

Indepartarea oxidului de carbon din hidrogen se face prin procesul de "Metanizare" in reactoarele F 480 A-C dupa reactia:

CO + 3 H2 CH4 + H2O

Dupa Metanizare, hidrogenul este uscat si utilizat la hidrogenari in instalatia OL.I

Excesul de hidrogen se livreaza la sectia Polimeri.

Metanul lichid separat anterior, dupa schimbul de caldura cu fluxurile din Cold-Box este comprimat in compresorul G 289 A,B si introdus in reteaua de gaz combustibil.

In coloana D 204 de demetanare are loc separarea dintre metan si fractia C2, care are o importanta deosebita intrucat de buna functionare a coloanei, depinde eficienta recuperarii etilenei din gazul de Piroliza.

Etilena pierduta in fluxul de metan si hidrogen este nerecuperabila.

Metanul separat la virful coloanei D 204 se destinde de la presiunea din coloana de 32 de bari la presiunea de 4 bari din reteaua de gaz combustibil.

Produsul din blazul coloanei de demetanare reprezinta un amestec de etan-etilena ce se trimite la coloana de separare etan-etilena D 205.

8. Separarea etan-etilena

Etilena vapori obtinuta la virful coloanei de separare D 205 este comprimata in compresorul G 217 la presiunea de 22,5 bari, apoi o parte se lichefiaza in refierbatoarele coloanei, o parte ( lichid) se trimite reflux la coloana, iar o alta parte (lichid) se trimite la Depozitul criogenic de etilena lichida F 901.

Restul de etilena vapori, comprimata in compresorul G 217 la 22,5 bari este trimisa la consumatori ( PJP, PIP, OH ).

Tabel 6. Caracteristicile etilenei

|

Caracteristici |

Brazi |

Pitesti I |

Pitesti II |

Midia |

Teleajen |

|

Puritate, %vol | |||||

|

Hidrocarburi : C3+ ppm vol. |

Max.100% | ||||

|

C1-C4 % vol. |

Max 0,1 |

Max 0,1 | |||

|

C1 - C3 % vol. |

Max 0,1 | ||||

|

C2, C3, C3'% vol. |

Max 0,1 |

||||

|

Propilena ppm vol. |

Max 25 |

Max 25 |

|||

|

Acetilena ppm vol. |

Max. 10 |

Max 10 |

Max 10 |

Max 5 |

Max 5 |

|

Hidrogen ppm vol |

Max 100 |

Max 10 |

Max 10 |

Max 10 |

Max 10 |

|

CO ppm vol. |

Max 20 |

Max 10 |

Max 20 |

Max 2 |

Max 2 |

|

CO2 ppm vol. |

Max 20 |

Max 10 |

Max 20 |

Max 5 |

Max 5 |

|

Apa ppm vol. |

Max 10 |

Max 10 |

Max 10 |

Max 5 |

Max 5 |

|

Oxigen ppm vol. |

Max 5 |

Max 5 |

Max 10 |

Max 5 |

Max 5 |

|

Compusi organici oxigenati ppm vol. |

Max 10 |

Max 10 |

Max 10 | ||

|

Sulf total ppm vol. |

Max 5 |

Max 5 |

Max 5 |

Max 1 |

Max 1 |

|

NH3 ppm vol. |

Max 5 |

Max 0,5 |

Max 50 |

||

|

N2 ppm vol. |

Max 20 |

Max 20 |

|||

|

Oxizi de azot ppm vol. |

Max 5 |

9. Frigurile cu etilena si propilena

Frigul cu etilena

Prin comprimarea etilenei in turbocompresorul G 301, cu trei trepte de compresie si turbina actionata cu abur de inalta presiune ( 105 bari ) se obtin urmatorii trei agenti frigorifici:

I. Etilena de - 990C si presiunea de 1,32 bari

II. Etilena de - 750C si presiunea de 4,35 bari

III. Etilena de - 550C si presiunea de 9,15 bari

Frigul cu etilena se foloseste la:

racirea si condensarea unor fluxuri tehnologice

condensarea vaporilor de etilena din Depozitul criogenic de etilena F 901.

Frigul cu propilena

Se obtine prin comprimarea C3' in turbocompresorul G 351, cu trei trepte

descompresie si turbina actionata cu abur de 21 bari. Se obtin urmatorii 3 agenti frigorifici:

Propilena de - 420C si presiunea de 1,34 bari;

Propilena de - 250C si presiunea de 2,60 bari;

Propilena de + 20C si presiunea de 6,35 bari;

Frigul cu propilena se foloseste :

la racirea si condensarea fluxurilor tehnologice;

la condensarea vaporilor de propilena din depozitul criogenic de propilena F911

- la condensarea vaporilor de etilena din circuitul de frig cu etilena

v Prezentarea generala a sectiei OLEFINE III (separare calda)

Sectia separare calda cuprinde urmatoarele faze tehnologice:

1.Depropanarea

2.Debutanarea

3.Hidrogenarea fractiei C3

4.Deetanarea II

5.Separarea propan-propilena.

Sectia de separare calda este alimentata cu produsul de blaz al coloanei de deetanare I.

1. Depronanarea

Coloana D 206 -se alimenteaza cu produsul din blazul coloanei de deetanare I D 203 -( OL.II)-( 250 C; 8,5 at ).

In coloana de depropanare D 206 se realizeaza separarea pe la virful coloanei a unei fractii C3, ( 150C si 8,3 at ) iar pe la baza a unui amestec de hidrocarburi C4+ ( 700C si 8,6 at ). Aportul de caldura este adus prin 2 refierbatoare ( unul rezerva).

Produsul din blazul coloanei D 206 alimenteaza coloana de debutanare D 207.

din OL.

In coloana de debutanare D 207 se realizeaza separarea fractiei C4 ca produs de varf (390C, 4,1 ata) si a fractiei C5+ ca produs de baza (1220C, 4,3 ata). Produsul de baza impreuna cu benzina cracata de la striperul de benzina se trece prin racitoare si se trimite la parc.

Vaporii de la varf sunt condensati total intr-un condensator (mediu de racire=apa) si se trimite in vasul de reflux.

Din vasul de reflux se trimite cu ajutorul unei pompe ca reflux la coloana si cealalta parte merge la sectiunea urmatoare.

Pentru a elimina tendinta de polimerizare a hidrocarburilor in baza coloanei, in alimentarea coloanei se injecteaza un inhibitor de polimerizare.La baza coloanei sunt doua refierbatoare (unul rezerva).Aportul de caldura este adus cu ajutorul aburului.

Produsul din blaz (benzina cracata) dupa racire, se trimite la parcul de rezervoare.

3. Hidrogenarea fractiei C3

Prin hidrogenarea fractiei C3 se urmareste elminarea componentilor cu tripla legatura, sau cu dubla legatura conjugata ori neconjugata cum ar fi: propina si propadiena. Hidrogenarea are loc in faza de vapori intr-un sistem cu doua reactoare active si unul de rezerva, cu racire intermediara, urmata de condensarea fractiei inaintea fazei urmatoare. Hidrogenul necesar este adus din instalatia Olefine II acesta fiind hidrogenul separat in cold - box, metanizat si uscat.

Hidrogenarea se realizeaza in doua reactoare, in serie cu racirea intermediara a produsului. Sectiunea dispune de trei reactoare din care doua active si unul de rezerva.

Dupa hidrogenare are loc racirea fractiei hidrogenate pana la o temperatura superioara celei de condensare,dupa care aceasta este trimisa la Deetanare

4. Deetanare II

Fractia propan-propilena, dupa hidrogenare cu temperatura 430C si presiune de 18.5 at este incalzita la temperatura de fierbere de 680C dupa care intra in coloana de deetanare II D 208.

In aceasta coloana se stripeaza din fractia C3 urmele de hidrogen, metan, componentii C2, impreuna cu o mica cantitate de fractie C3, care reprezinta produsul de varf al coloanei.

Produsul de blaz ce consta intr-o fractie propan-propilena intra in coloana de purificare propilena D 209.

5. Separare propan-propilena

Amestecul de propan-propilena din baza coloanei de deetanare II D-208, alimenteaza coloana de separare D 209 .

Dificultatea in separarea celor doi componenti este data de diferenta mica intre punctele de fierbere ale propanului si propilenei. In coloana D 209 se separa la partea superioara propilena polimerizabila cu o concentratie de 99,8% vol. care se acumuleaza in vasul de reflux F 225 dupa ce a fost condensata in condensatorul E 242 A-D. Propilena dupa o racire cu apa in E 243 si apoi cu propilena in E 911 este trimisa la rezervorul criogenic de propilena F 911.

La baza coloanei se separa un amestec propa-propilena cu cca. 70% propan care este trimis cu pompa G 222 A/B in alimentare coloanei de separare propan D 210.

Aceasta are rolul de separare a propanului, pe la varful coloanei se separa un amestec de propan-propilena 50% care se va returna in coloana D 209, iar la baza coloanei se separa propanul de concentratie 98% care este trimis fie la vaporizatorul de propan E 1103 fie in parcul de materii prime.

Tabel 7. Caracteristicile propilenei

|

Caracteristici |

U.M. |

Brazi |

Pitesti I |

Pitesti II |

Midia |

Teleajen |

|

Puritate |

% gr |

99.5 gr |

99.5 gr |

92 (vol) |

99.5 vol |

99.5 vol |

|

Hidrocarburi: - C2-C3 |

% gr |

Max 0.5 | ||||

|

- C2-C4 |

% gr |

Max 0.5 | ||||

|

- C4 nesaturat |

% gr |

Max 0.1 | ||||

|

- C1-C2 |

% vol |

Max 1,0 | ||||

|

- C3-C4 |

% vol |

Max 8,0 | ||||

|

- C4 |

% vol |

Max 0,2 % vol |

Max 20 ppm vol |

Max 20 ppm vol |

||

|

Acetilene |

ppm |

Max 10 (gr) |

Max 10 (vol) |

Max 3 (vol) |

Max 15 (vol) |

Max 15 (vol) |

|

Metileacetilena |

ppm |

Max 10 (gr) |

Max 10 (vol) |

Max 2 (vol) |

Max 10 (vol) |

Max 15 |

|

Propadiena |

ppm |

Max 10 (gr) |

Max 5 (vol) | |||

|

Butadiena |

ppm vol |

Max 10 (gr) |

Max 5 (vol) |

Max 15 |

Max 15 |

|

|

Etilena |

ppm vol |

Max 10 (gr) |

Max 5 (vol) |

Max 100 |

Max 100 |

|

|

H2 |

ppm |

Max 5 (gr) |

Max 5 (vol) |

Max 5 (vol) |

||

|

CO |

ppm |

Max 10 (gr) |

Max 1 (vol) |

Max 5 (vol) |

Max 5 (vol) |

|

|

CO2 |

ppm |

Max 10 (gr) |

Max 10 (vol) |

Max 5 (vol) |

Max 10 (vol) |

|

|

H2O |

ppm |

Max 10 (gr) |

Max 10 (vol) |

Max 10 (vol) |

||

|

O2 |

ppm |

Max 5 (gr) |

Max 5 (vol) |

Max 5 (vol) |

||

|

Compusi oxigenati |

ppm |

Max 10 (vol) | ||||

|

Sulf total |

ppm |

Max 5 (gr) |

Max 2 (vol) |

0,5 (vol) |

Max 3 (vol) |

Max 3 (vol) |

|

N2 |

ppm |

Max 10 (gr) |

Max 10 (vol) |

Max 10 (vol) |

Max 10 (vol) |

6. Metanizarea

Metanizarea hidrogenului este o faza in care oxidul de carbon care impurifica hidrogenul si care poate otravi catalizatorii de hidrogenare, este eliminat prin hidrogenare in prezenta de catalizator. Reactoarele de metanizare au catalizator in strat fix, cu catalizator tip Ni / Al2O3.

CO + 3H2 = CH4 + H2O

Metanizarea are loc la temperatura de 2200C si presiunea de 29 ata.

7. Hidrogenarea benzinei de piroliza

Ea valorifica un produs secundar al pirolizei si anume benzina de piroliza prin hidrogenarea unor componenti nedoriti ce pot provoca neajunsuri datorita formarii polimerilor.

Aceasta sectie cuprinde urmatoarele faze tehnologice:Separarea fractiei C5, Predistilare sub vid, Hidrogenare rece a benzinei, Separarea benzinei usoare, Separarea BTX-ului si a benzinei grele, Hidrogenarea totala a BTX-ului.

Separarea fractiei C5 are loc intr-o coloana de distilare care functioneaza la presiunea de 3,75 ata cu temperaturile de 550C la virf si 1500C la baza.

Fractia C5 se extrage pe o priza laterala din coloana si se trimite la depozit.

Fractia C5 constituie alimentarea coloanei de predistilare D 410, in care se separa hidrocarburile grele uleioase care ar inactiva catalizatorul la faza de hidrogenare.

Dupa predistilare, benzina C6+ este supusa operatiei de hidrogenare rece care are loc intr-un reactor cu catalizator in strat fix.

Hidrogenarea rece are loc la presiunea de 42 ata si temperaturi cuprinse intre 35-750C.

Produsul hidrogenat este supus unei distilari in coloana D 450 in care pe la virf se separa o benzina usoara (fractiune sub 800C) care se trimite la parc.

Produsul de la baza coloanei D 450 este trimis in coloana D 451 in care pe la virf are loc separarea fractiei BTX.

Coloana de BTX functioneaza sub vid la 0,2 ata cu temperaturile de 620C la virf si 1430C in baza.

Benzina grea de la baza coloanei se trimite la parc.

Fractia BTX se trimite la faza de hidrogenare totala care are loc intr-un reactor adiabat cu catalizator in strat fix la presiunea de 50 ata si temperatura de 2900C.

Dupa hidrogenarea totala, fractia BTX se stabilizeaza prin eliminarea gazelor dizolvate. Stabilizarea se face in coloana D 470 la presiunea de 3,5 ata si temperaturi de 1100C la virf si 1350C la baza.

v Prezentare generala a instalatiei OLEFINE IV ( Depozite criogenice,Facla sol,Facla inalta, Parc 408)

Recuperare gaze si facle:

Instalatia de recuperare si ardere la facle a gazelor reziduale realizeaza urmatoarele obiective:

- colectarea tuturor evacuarilor permanente sau accidentale de la supapele de siguranta si discurile cu membrana de rupere, de la sistemul de egalizare a rezervoarelor, scaparile de la presetupele compresoarelor, purjele tehnologice normale de la urmatoarele instalatii: Piroliza, PJP, PIP, PP, parcurile de rezervoare de gaze lichefiate, depozitele criogenice.

- recuperarea gazelor reziduale evacuate constant la facle si a unei parti a gazelor esapate accidental.

- arderea intr-un sistem nepoluant a gazelor ce depasesc accidental capacitatea statiei de recuperare gaze.

- asigurarea sistemului de evacuare la avarii majore prin arderea cantitatilor de gaze evacuate la o facla inalta.

Prin intermediul acestei instalatii se reduc la maxim gazele care se ard la facla, gazele recuperate fiind dirijate in reteaua de gaze combustibile a combinatului.

Capacitatea instalatiei RGF (facla sol) este determinata de capacitatea compresorului, avind debitul de 5000 Nm3 / h , care va functiona in permanenta, cel de-al doilea compresor fiind de rezerva.

Instalatia este prevazuta cu un gazometru cu capacitatea de depozitare de 10000 m3 care are ca principal scop inmagazinarea gazelor in cazul virfurilor generate de deranjamente la mai multe instalatii simultan.

Gazele evacuate din instalatiile tehnologice din Petrochimie sint colectate intr-o conducta de Dn 1300 care asigura evacuarea lor la facla.

Functie de presiunea gazelor acestea sint dirijate spre statia de recuperare gaze, facla de sol si la facla inalta.

In statia de recuperare gaze, o parte din gaze este recuperata, gazele comprimate la 6 atm. si trimise in reteaua de gaz combustibil a combinatului. Surplusul de gaze sint arse la facla de sol, respectiv la facla inalta.

Instalatia de recuperare gaze si ardere la facla a gazelor reziduale se compune din doua sectii care datorita amplasarii lor distincte, constituie doua obiective separate si anume:

- sistemul de colectare gaze si facla inalta, ob. 802- IV;

- statia de recuperare gaze si facla de sol, ob. 802 - V.

Facla inalta

Gazele evacuate din instalatiile tehnologice din Petrochimie sint colectate intr-o conducta centrala de Dn 1400 care asigura evacuarea acestora in facla.

Inainte de a intra in colectorul central, conductele sint prevazute cu ventile sigilate in pozitia DESCHIS, aceste ventile dind posibilitatea interventiei intr-o instalatie tehnologica fara pericolul intrarii gazelor evacuate din alte instalatii, evitindu-se totodata pericolul patrunderii aerului in sistemul de facla (cauza a unor posibile accidente)

Prin conducta de Dn 1400, gazele ajung la separatorul final de picaturi RVS 11.

Lichidul (slopsul) acumulat in RVS 11 este trimis cu pompele RP13 la rezervorul de slops V3 din instalatia AFPP.

Pompele RP13 pornesc automat functie de nivelul din vasul RVS 11, existind si posibilitatea pornirii manuale.

Din RVS 11, gazele de facla trec in inchizatorul hidraulic RVS 17 si de aici la facla inalta unde sunt arse.

Rolul inchizatorului hidraulic RVS17 (garda hidraulica) este de a impiedica returul flacarii pe conducta de facla.

Pentru pastrarea permanenta a nivelului de apa in RVS 17, se lasa permanent o usoara circulatie a apei prin mentinerea robinetelor de pe conducta de alimentare usor deschise.

Apa care se scurge prin lira ajunge in bazinul de colectare ape chimic impure de unde este preluata cu pompele RP 15 A,B si trimisa la statia de colectare ape chimic impure de la PIP si de aici mai departe la statia de Epurare finala.

Facla inalta este prevazuta cu inchizator molecular (RF 11-2) care are rolul de a impiedica intrarea oxigenului in cosul faclei. Inchiderea moleculara se realizeaza cu gaz metan prin intermediul unei conducte de Dn 50 ce se inteapa la partea inferioara a inchizatorului molecular.

Recuperare gaze si facla de sol

Gazele ce urmeaza a fi recuperate sint introduse in vasul separator de picaturi RVS12.

Din RVS12, gazele de facla ajung in inchizatorul hidraulic RVS13 (garda hidraulica = 200 mm col. H2O) si in inchizatorul hidraulic RVS16 (garda hidraulica = 500 mm col. H20).

Nivelul apei in RVS13 se mentine prin intermediul robinetului de lira.

Din RVS13 gazele ajung fie la compresoare, fie in gazometru pentru stocare, urmand a fi introduse in sistemul de compresie cind cantitatea de gaze evacuate este mai mica decit capacitatea de preluare a compresoarelor.

Inainte de a ajunge in compresor, gazele trec prin separatorul de picaturi RVS14.

Lichidul acumulat in RVS14 este trimis in vasul RVS18. Tot in RVS18 se trimite si lichidul acumulat in colectorul care alimenteaza gazometrul.

Din RVS18, lichidul este pompat in vasul RVS12.

Dupa comprimare (6 ata), gazele sint racite si trimise in separatorul final RVS15 unde se separa hidrocarburile lichide din gaze.

Din separatorul final RVS15, gazele recuperate sint trimise fie spre Piroliza (treapta II-compresor de gaz cracat G 201), fie spre vasul de bigaz si de aici mai departe in reteaua de gaz combustibil a combinatului.

Atunci cind debitul de gaze de facla depaseste capacitatea de preluare a gazometrului si a compresorului, presiunea din sistem creste, se sparge garda hidraulica ( 300 mm col. H2O ) din RVS 16, gazele ajungind la facla de sol unde sint arse.

Gazele ajung la arzatoarele faclei de sol ( 469 arzatoare ) prin intermediul a 5 trepte de ardere. Treptele 2-5 sint prevazute cu clapeti cu arc, care se deschid automat functie de presiunea gazului de facla.

Nivelul de apa din garda hidraulica RVS 16, comanda deschiderea regulatorului de pe conducta de apa de alimentare a vasului RVS 16. Nivelul de apa din acest vas mai poate fi mentinut si prin intermediul lirei ' git de lebada' de pe vas.

Garda hidraulica RVS 16 este prevazuta cu plonjor pentru a preveni intrarea focului in sistemul de facla.

Facla de sol faciliteaza arderea surplusului de gaze in deplina siguranta si automatizat.

Aerul pentru combustie este aspirat prin fantele de la camera de combustie, aspiratia gazului datorindu-se tirajului natural generat de camera de combustie.

Dupa ce gazele de facla sint amestecate in camera de combustie sint complet arse, iar gazele de ardere ies in atmosfera pe la partea superioara.

Cind debitele de gaze evacuate din instalatii sint deosebit de mari ( peste 40000 Nm3 / h ) depasind capacitatea de preluare a statiei de recuperare si a faclei de sol, gazele sint dirijate prin jocul de presiuni din sistem, spre facla inalta.

Sistemul de facla s-a dimensionat astfel incit gazele sa intre preferential la recuperare si / sau facla de sol si numai accidental la facla inalta.

Depozite criogenice

Solutia de depozitare criogenica la capacitati mari a propilenei si etilenei a fost adoptata tinind cont de faptul ca Rompetrol Petrochemicals nu are in apropiere o alta platforma petrochimica producatoare-consumatoare de propilena si etilena cu care sa se interconecteze si sa evite stagnarile in cazul opririlor accidentale sau planificate ale sectiei Piroliza si a consumatorilor.

Astfel, in instalatie exista un depozit criogenic de propilena si un depozit criogenic de etilena amplasate intre drumurile 19, 20, si 25, 29 sau intre parcul de produse lichide nr. 3 ( ob. 408 C ) si instalatia OED.

Depozitul criogenic de propilena - F 911

Propilena obtinuta in Piroliza este depozitata intr-un rezervor de 22000 m3 la presiune atmosferica si temperatura de - 470 C.

Astfel, propilena de la vasul F 225 din Piroliza, se raceste in racitorul E 911 ( cu agent de racire - propilena de - 42o C ) si ajunge la ventilul regulator de reducere a presiunii LV 292 ( reduce presiunea de la 20 ata la presiunea atmosferica ) si apoi in rezervorul criogenic.

In afara de conducta principala de umplere, mai exista o conducta secundara care vine din frigul cu propilena din Piroliza si transporta inapoi in rezervor, propilena provenita din condensarea vaporilor rezultati din pierderile de frig din rezervor.

Acesti vapori preluati din rezervorul de propilena F 911 sint comprimati la 4 ata cu compresorul G 913 A, B si trimisi in treapta a II-a a compresorului de frig cu propilena G 351 din Piroliza.

In instalatia de frig cu propilena din Piroliza, vaporii sint comprimati la 16 ata, raciti si condensati. Lichidul subracit la - 31o C in schimbatorul E 916 este trimis la Depozitul criogenic dupa reducerea presiun

In rezervorul criogenic F 911, prin destindere, o parte din propilena se evapora, lichidului scazindu-i temperatura pina la - 47o C.

Una din posibilitatile de evitare a suprapresiunilor in rezervor este intrarea in actiune a inchizatorului hidraulic F 912 A, B si evacuarea prin el a propilenei catre cosul de dispersie, calculat pentru asigurarea evacuarii unui debit de 800 - 2000

Kg / h propilena simultan cu cele 3100 Kg /h etilena.

Cosul de dispersie C 911 este prevazut cu inchidere moleculara cu azot.

Propilena lichida din rezervor se pompeaza cu pompele G 911 A, B prin racitorul de recuperare E 915 si apoi prin incalzitorul E 914 ( unde se incalzeste la

+10o C ) la consumatori.

Incalzitorul E 914 este umplut pe jumatate cu metanol, in interior existind o serpentina cu abur care produce evaporarea metanolului incalzind propilena, aceasta condensind pe serpentina din spatiul de vapori. Umplerea incalzitorului cu metanol se face o singura data la inceput, dupa care se mai completeaza la nevoie.

Pentru evacuarea vaporilor din rezervor au fost prevazute 2 compresoare cu piston ( unul de rezerva ) care preiau vaporii formati in rezervor si ii trimit in mod normal la instalatia de frig cu propilena din Piroliza, unde sint relichefiati.

In racitorul de recuperare E 915, vaporii de propilena comprimati si incalziti prin efectul de comprimare sint condensati si raciti prin schimb de caldura cu propilena lichida in refularea pompelor G 911 A, B. Propilena lichida formata este returnata in rezervorul criogenic F 911.

Cosul de dispersie prevazut a prelua esaparile in atmosfera are o inaltime de 44,5 m si un diametru de 300 mm, avind la partea superioara un dispozitiv de separare fata de atmosfera (inchidere moleculara) prin care circula in permanenta azot, astfel incit la o eventuala depresiune, sa se absoarba azot pur si nu aer atmosferic.

Evacuarea prin cosul de dispersie a fost luata in considerare numai ca o masura cu totul exceptionala, cind toate celelalte sisteme de mentinere a presiunii in limitele normale in rezervoare, nu-si mai indeplinesc functiunea.

In mod normal nu exista evacuari de propilena la facla. Exista o legatura din refularea compresoarelor G 913 utilizata la prima umplere si in mod cu totul accidental, atunci cind e nevoie sa se evacueze propilena ce nu poate fi preluata de instalatia de frig cu propilena sau in reteaua de gaz combustibil. De asemenea, mai esapeaza la facla, supapele de siguranta montate pe compresoarele G 913 A, B si supapa de pe incalzitorul cu metanol, E 914.

Depozitul criogenic de etilena - F 901

Etilena lichida din Piroliza se depoziteaza intr-un rezervor criogenic de mare capacitate (20000 m3 respectiv 10000 t ),la presiune atmosferica si temperatura de

- 104oC.

Inainte de a parasi Piroliza, etilena trece prin racitorul E 901, unde este racita cu agent de racire -etilena de -990 C provenit din frigul cu etilena din Piroliza si ajunge la rezervorul criogenic unde, trecind printr-un robinet de reglare, se produce detenta de la 10 ata la presiunea atmosferica. La trecerea prin robinetul de reglare, o parte din etilena se evapora producind racirea restului de produs la temperatura de depozitare de -1040 C.

Din rezervorul criogenic F 901, etilena se trimite la consumatori prin intermediul pompelor G 901 A, B si intrind in evaporatorul E 903 se obtine etilena vapori la temperatura de + 20o C.

Evaporatorul E 903 foloseste ca agent termic intermediar, metanolul.

Tot din depozitul criogenic F 901 se trimite etilena lichida la temperatura de

-57o C.