Din punct de vedere tehnologic, prin termenul de "carne" se intelege carcasa mamiferelor in conditiile in care rezulta dupa sacrificarea animalelor, adica dupa indepartarea subproduselor comestibile si necomestibile si a partilor utilizabile in alte domenii de activitate decat industria alimentara.

Comercializarea catre consumator a carnii se face insa sub forma transata, dezosata, portionata si ambalata si asa cum se va arata, pe tot traseul de la sacrificare pana la consum, frigul artificial are un rol esential in conservarea carnii.

In afara de carne, din categoria subproduselor, cea mai mare importanta pentru consumul uman o reprezinta organele: limba, ficatul, inima, creierul, rinichii, splina s.a.

In mod curent, in alimentatia umana este folosita carnea de porcine, de bovine si de ovine.

Sub aspectul tehnologic si comercial carnea este clasificata in functie de varsta animalului la sacrificare, starea de ingrasare, greutate s.a. Astfel, in cazul porcinelor, exista reglementari de incadrare in grupe de greutate in viu, carora le corespund anumite grupe de greutati si anumite caracteristici ale carcaselor rezultate dupa abatorizare. In cazul bovinelor si ovinelor, exista clasificari ale carnii in special in functie de varsta animalelor in momentul sacrificarii.

Carnea este alcatuita din punct de vedere morfologic din tesuturi musculare, conjunctive, cartilaginoase, adipoase si osoase. Ponderea in greutate a fiecarei categorii de tesut in ansamblul carcasei este determinata de o multitudine de factori: specie, rasa, sex, stare de ingrasare, mod de furajare si intretinere s.a.

In tabelul 1 este redata orientativ, proportia diferitelor tesuturi, in procente din greutatea totala a carcasei, pentru carnea de bovine adulte, de manzat, de ovine si de porcine, in functie de starea de ingrasare a animalelor inainte de taiere.

Tehnologia generala de abatorizare cuprinde mai multe faze importante cum ar fi: pregatirea animalelor pentru sacrificare, sacrificarea animalelor, sangerarea, indepartarea viscerelor, selectarea altor parti anatomice in afara carcaselor, sectionarea carcaselor in doua jumatati simetrice (la porcine si bovine), toaletarea uscata si umeda.

Tabelul 1.

Proportia diferitelor tesuturi in carnea animalelor

|

Nr. crt. |

Calitatea carnii si specia |

Tesut muscular s%t |

Tesut conjunctiv s%t |

Tesut osos si cartilaginos |

Tesut adipos s%t |

|

Carne grasa de bovine | |||||

|

Carne slaba de bovine | |||||

|

Carne grasa de manzat | |||||

|

Carne slaba de manzat | |||||

|

Carne grasa de ovine | |||||

|

Carne slaba de bovine | |||||

|

Carne de porc | |||||

In faza de pregatire a animalelor pentru taiere trebuie acordata atentie deosebita asigurarii regimului de odihna a acestora in vederea restabilirii echilibrului fiziologic perturbat in faza de transport. In cazul sacrificarii animalelor stresate si obosite, sangerarea este incompleta ceea ce determina riscul trecerii in sange si deci in carne a unor microorganisme patogene din continutul gastrointestinal.

Pentru a se asigura o calitate corespunzatoare a carnii este strict necesar ca operatia de sangerare sa se faca cat mai complet. De asemenea, se impune efectuarea corecta a operatiei de indepartare a viscerelor din cavitatile abdominala si toracica si nu mai tarziu de 30-40 minute dupa sacrificarea animalului.

Prin toaletarea uscata si umeda a semicarcaselor (in cazul bovinelor si a porcinelor) sau a carcaselor (in cazul ovinelor) se realizeaza indepartarea cheagurilor de sange si a altor aderente pe suprafata acestora. Temperatura apei calde cu care se realizeaza toaletarea umeda este de aproximativ 43°C.

In final, carcasele se cantaresc, se duseaza cu apa rece, urmand ca apoi sa fie introduse in spatiile de refrigerare.

Dupa dusarea finala cu apa rece a carcaselor, efectuata dupa cantarire, urmeaza refrigerarea. Carcasele trebuiesc introduse in spatiile de refrigerare cat mai repede posibil, dar nu mai tarziu de o ora dupa fasonare si toaletare. Acelasi

normativ (Codex Alimentarius, S.U.A.) prevede ca temperatura carcaselor trebuie scazuta sub 7°C, 10°C si, respectiv, 15°C in mai putin de 12 ore, 15 ore si respectiv 20 ore pentru carnea de ovine, porcine si, respectiv, bovine; carnea se considera refrigerata atunci cand temperatura in centrul termic scade sub 7°C, temperatura considerata ca limita inferioara de dezvoltare a unor patogeni care contamineaza frecvent carnea de porc.

Conditiile de refrigerare pot influenta, de asemenea, insusirile organoleptice ale carnii si produselor de carne (fragezime, suculenta, aspect etc.), pierderile de suc dupa transare si capacitatea de retinere a apei dupa preparare. Astfel, cu cat intervalul dintre taiere si introducere la refrigerare este mai scurt si cu cat procesul de racire este mai rapid, cu atat pierderile de suc dupa transare sunt mai reduse.

La refrigerarea bovinelor in special, dar si a ovinelor, pentru a face posibila aplicarea prompta a racirii fara pericolul aparitiei fenomenului de "rigiditate la rece", se practica stimularea electrica a carcaselor. Stimularea electrica se face imediat dupa sacrificare si conduce la imbunatatirea substantiala a calitatii permitand atat aplicarea refrigerarii prompte si rapide, cu temperaturi scazute ale aerului, dar si aplicarea tehnologiei de transare la cald.

Refrigerarea prompta si rapida reduce simtitor pierderile in greutate prin evaporare, datorita, pe de o parte, scaderii presiunii partiale a vaporilor de apa la suprafata carnii (si implicit a diferentei fata de presiunea vaporilor de apa din aerul incintei racite), iar pe de alta parte datorita reducerii insemnate a duratei procesului de racire.

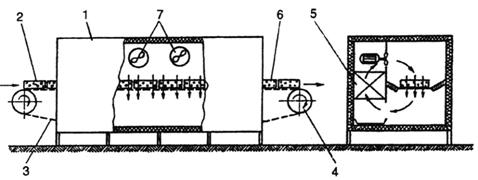

Refrigerarea carcaselor se desfasoara in spatii frigorifice prevazute cu linii aeriene.

Pentru a asigura o racire uniforma si rapida a carnii este necesara

circulatia aerului la parametrii corespunzatori peste intreaga suprafata a carcaselor. In acest sens, de o deosebita importanta este alegerea sistemului de distributie a aerului racit.

In urma operatiilor de transare, dezosare si sortare a carnii pe calitati, din carcasele de carne refrigerata sau decongelata rezulta carne portionata pe specialitati, carne dezosata, oase si slanina sau carne transata in portiuni anatomice mari.

Operatiile de transare, dezosare si sortare se realizeaza in spatii special amenajate, prevazute cu instalatii de conditionare a aerului in care trebuie sa se asigure:

Sectiile de transare a carcaselor de carne cuprind, pe langa salile de transare (in care se asigura conditiile de mai sus) si alte spatii tehnologice:

Grasimile (slanina de la porcine, seul de la bovine si ovine) sunt prelucrate prin sarare sau topire si conservate prin refrigerare sau congelare. Sararea slaninii se face in spatii racite, cu o temperatura a aerului de maximum 8 °C, prin metoda uscata sau umeda. Grasimile topite se obtin, de regula, in instalatii cu functionare continua.

Conditiile de depozitare ale grasimilor refrigerate sau congelate sunt prezentate in tabelul 2.

Tabelul 2.

Caracteristici tehnologice la depozitarea grasimilor

|

Produsul |

Depozitare in stare refrigerata |

Depozitare in stare congelata |

||

|

Temperatura aerului s°Ct |

Durata maxima de pastrare slunit |

Temperatura aerului s°Ct |

Durata maxima de pastrare slunit |

|

|

Slanina sarata | ||||

|

Grasimi topite | ||||

In tehnologiile de realizare a preparatelor din carne, frigul artificial este utilizat la: scurgerea si zvantarea carnii tocate sau maruntite, prepararea si maturarea semifabricatelor pentru mezeluri (bradt si srot), sararea carnii, uscarea si maturarea salamurilor crude si depozitarea produselor finite.

Pricipalele caracteristici tehnologice la depozitarea produselor din carne sunt prezentate in tabelul 3.

Speciile de pasari cu valoare mai importanta in alimentatia umana sunt: gainile, curcanii, ratele si gastele. Dintre acestea ponderea cea mai mare in consumul intern si mondial o detin gainile.

Cea mai mare parte a productiei de pasari conservate prin frig o reprezinta puii, in special cei de ..12 saptamani.

Tabelul 3

Caracteristici tehnologice la depozitarea produselor de carne

|

Grupa de produse |

Temperatura aerului s°Ct |

Umiditatea relativa a aerului s%t |

Durata maxima de pastrare szilet |

Incarcarea specifica cu produse skg/m2t |

|

Preparate din carne proaspete |

(90180 kg pe 1 m linie) |

|||

|

Preparate din carne semiafumate | ||||

|

Preparate din carne afumate si uscate | ||||

|

Preparate din carne cruda (salamuri crude, carnati cruzi, produse crude uscate) |

max.80 |

Carnea de pasare, adica muschii care acopera scheletul, prezinta o serie de proprietati si o anumita compozitie chimica, dependente de specie, de varsta, de gradul de ingrasare, de portiunea anatomica etc.

Compozitia chimica a carnii de pasare este asemanatoare cu cea a carnii de mamifere si, intr-o oarecare masura, cu cea a pestilor.

In tabelul 4 sunt redate informativ continuturile de apa si de grasime pentru cateva specii de pasari.

Tabelul 4

Continuturile procentuale de apa si de grasime pentru cateva specii de pasari

|

Specia |

Continut de apa s%t |

Continut de grasime s%t |

|

Pui de gaina | ||

|

Gaini | ||

|

Curcani | ||

|

Rate | ||

|

Gaste |

In ceea ce priveste calitatea pasarilor, privite ca materie prima pentru prelucrarile ulterioare, aceasta este determinata de conformatia carcasei, aspectul si culoarea pielii, continutul de grasime, defectele de penaj s.a. In general, modul de hrana nu afecteaza in mod important calitatea carnii de pasare. Din acest punct de vedere o importanta exceptie o reprezinta situatia in care in hrana pasarilor se utilizeaza faina de peste. In acest caz, untura de peste continuta in hrana, prin acizii grasi nesaturati pe care ii contine, afecteaza negativ gustul si aroma carnii de pasare, mai ales la carnea de curcan. De exemplu, daca hrana pasarilor contine faina de peste (cod) in care substantele grase reprezinta doar 2% din totalul hranei, se obtine un pronuntat gust de "peste" in carnea proaspata. Daca insa cu ceva timp inainte de sacrificare (aproximativ doua saptamani pentru puii de gaina si circa patru saptamani pentru curcani) din hrana se elimina complet faina de peste, atunci gustul de "peste" este in cea mai mare masura eliminat.

In diverse tari exista reglementari privind clasificarea pasarilor si a puilor de pasare dupa criterii de varsta, independent de sex si de calitate. Trebuie mentionat faptul ca varsta nu reprezinta un criteriu absolut de clasificare a pasarilor, deoarece modul in care sunt intretinute acestea (cantitatile de hrana distribuita si ciclurile de iluminare in decurs de 24 ore a camerelor de crestere) determina diferente calitative, de stare de ingrasare si de greutate importante, chiar daca varsta este aceeasi.

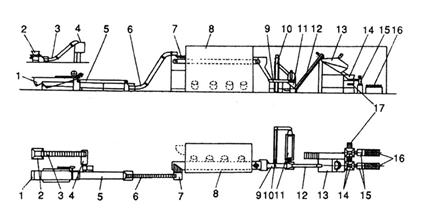

Tratamentele tehnologice preliminare se desfasoara, in marea majoritate a cazurilor, in flux continuu, cu un grad avansat de mecanizare si cuprind urmatoarele operatii:

Operatiile din cadrul tratamentelor preliminare racirii pot diferi in functie de specie, categorie de varsta, greutate, starea de ingrasare si destinatia ulterioara. Astfel, de exemplu, in cazul ratelor si gastelor, indepartarea penelor se poate face si prin metode care utilizeaza ceruirea.

De o deosebita importanta in asigurarea unei calitati finale corespunzatoare dupa refrigerare sau congelare este aplicarea corecta a operatiei de oparire, in stransa corelare cu metoda de refrigerare sau congelare. Exista trei metode principale de oparire:

Oparirea usoara conduce la obtinerea unei suprafete complet intacte a pielii, dar presupune un consum suplimentar de manopera pentru operatiile de finisare si costuri suplimentare pentru echipamentul de deplumare a pasarilor. Racirea ulterioara cu aer rece nu conduce la decolorari ale pielii.

Oparirea moderata conduce la obtinerea unor carcase complet deplumate, utilizand echipament uzual, cu afectarea, in general, a epidermei. Racirea acestor pasari trebuie facuta cu exces de umiditate si la temperaturi suficient de scazute pentru a se evita pete specifice si rupturi ale epidermei.

Oparirea puternica este recomandabila in cazul ratelor si gastelor.

Pasarile sunt comercializate sub forma de carcase intregi sau sub forma transata (piept, pulpe, maruntaie s.a.).

Raportat la grasimea totala, la transarea puilor de gaina (de ..12 saptamani) se obtin urmatoarele ponderi in greutate: 2225% piept; 14 16% picioare; 1516% pulpe; 1214% aripi; 1418% bazin; 58% gat; 68% maruntaie.

Procentul partii comestibile obtinute dupa eviscerare, raportat la greutatea pasarii vii, variaza in general intre 70 si 73% in cazul puilor de gaina, 7579% in cazul curcanilor tineri (sub 1 an) si 7882% in cazul curcanilor mari.

Dupa terminarea operatiilor preliminare carnea de pasare trebuie racita cat mai repede pentru a se evita dezvoltarea microorganismelor, oxidarea grasimilor, pierderea de arome specifice, precum si pentru a se impiedica fenomenul de rigiditate la temperatura inalta, care se poate produce inaintea sau la inceputul instalarii starii de rigor mortis. Vitezele de racire nu trebuie sa fie exagerat de mari, deoarece pot conduce, in unele cazuri, la aparitia fenomenului de rigiditate la rece.

Refrigerarea se considera terminata atunci cand temperatura interioara a atins valoarea de 28 °C.

Ca metoda de refrigerare a pasarilor se utilizeaza practic refrigerarea cu aer racit. Racirea cu apa racita, foarte mult utilizata prin anii '70 - '80, este in prezent complet interzisa in legislatia Comunitatii Europene datorita riscurilor mari de infectare a carcaselor de pasare de la apa de racire recirculata.

Utilizarea refrigerarii in aer necesita luarea in considerare a urmatoarelor aspecte:

Echipamentele de refrigerare cu aer racit sunt cu functionare in flux continuu si cuprind mai multe sectiuni in care au loc fazele procesului:

faza de eliminare a excesului de umiditate, utilizandu-se aer uscat, cu o temperatura de 15°C. Durata acestei faze este de cca. 15 minute, timp in care se obtine si o preracire pe seama evaporarii apei de la suprafata carcaselor de pasare;

faza de racire finala in aparate cu functionare semicontinua, in care pasarile ambalate si dispuse in tavi asezate pe carucioare sunt racite cu aer avand -2 °C timp de aproape 3 ore. La sfarsitul acestei faze, pasarile sunt complet refrigerate.

Refrigerarea pasarilor se poate realiza si mixt, cu apa racita si aer racit. Exista mai multe variante ale acestei metode de racire, toate cuprinzand insa o prima faza de racire cu apa racita (prin stropire sau prin imersie), urmata de o a doua faza de racire rapida cu aer racit. Aceasta metoda de refrigerare nu mai este practic utilizata in prezent, cel putin in tarile din Comunitatea Europeana.

Pentru congelarea pasarilor se utilizeaza in principal doua metode:

In cazul curcanilor sau a pasarilor mari uneori se utilizeaza o metoda combinata de congelare: prin contact cu agenti intermediari raciti si cu aer racit (aplicate succesiv).

In literatura de specialitate este mentionata si metoda de congelare care utilizeaza succesiv racirea cu azot lichid si racirea cu aer, metoda care prezinta dezavantajul unor costuri specifice mai ridicate in raport cu celelalte metode de congelare.

Congelarea cu aer racit este cea mai utilizata

metoda de congelare a

pasarilor.

Calitatea carcaselor de carne de pasare congelate depinde in mare masura de viteza de congelare si de modul in care au fost aplicate tratamentele preliminare congelarii. Tratamentele preliminare congelarii sunt cele descrise anterior la care se adauga operatia de refrigerare; de regula, carnea de pasare se congeleaza numai dupa ce a fost racita pana la o temperatura de 8 °C sau mai scazuta.

Congelarea directa, din stare calda, nu se practica din cauza posibilitatii aparitiei unei rigiditati, dar si pentru ca implica costuri mai ridicate de exploatare a instalatiilor frigorifice aferente.

Rigiditatea care poate apare la congelarea din stare calda se datoreste neterminarii proceselor din faza de rigor mortis. Intervalele de timp post-mortem necesare desfasurarii complete a fazei de rigor mortis si care asigura fragezimea carnii aflata in stare refrigerata, sunt de aproximativ:

12 ore pentru puii de gaina;

1216 ore pentru curcanii tineri;

4 ore pentru gaini si curcani maturi.

Atunci cand congelarea se face prin contact cu agenti intermediari ambalarea pasarilor este obligatorie. In cazul congelarii in aer, mai ales daca operatia de oparire se face la temperatura ridicata, ambalarea joaca un rol de o deosebita importanta in asigurarea calitatii dupa congelare. Materialele de ambalare trebuie sa fie transparente, sa imbrace cat mai fidel produsul, sa fie suficient de rezistente, sa fie impermeabile la vaporii de apa si al oxigen. Cele mai bune rezultate se obtin prin ambalare sub vid in pungi contractibile, dar costul acestui tip de ambalare este ridicat.

Dintre materialele de ambalare (polietilena, poliamida, polipropilena sau celofan impermeabil) cel mai utilizat este polietilena sub forma de pungi, care se vacuumeaza si se inchid dupa introducerea produsului.

Influenta vitezei de congelare se manifesta in special asupra culorii suprafetei carcasei. O congelare rapida (viteza de racire mai mare de 2 cm/h) imbunatateste aspectul suprafetei si micsoreaza pierderile de suc la decongelare. Congelarea rapida determina deschiderea culorii suprafetei, datorita reflexiei luminii de catre straturile superficiale ale carcasei (cca 23 mm adancime) in care s-au format cristale foarte mici de gheata. Congelarea rapida, care determina culoarea albicioasa a carcaselor congelate, este esentiala mai ales in cazul pasarilor oparite la temperaturi foarte ridicate si a pasarilor cu putina grasime sub piele. In aceste cazuri, daca se aplica o congelare lenta, se formeaza in straturile superficiale ale carcaselor cristale mari de gheata care nu mai reflecta lumina incidenta, astfel incat se fac vizibile straturile superficiale ale muschilor, de culoare rosu-intunecat.

In literatura de specialitate sunt mentionate urmatoarele efecte ale vitezei de congelare asupra culorii suprafetei carcaselor de pasare:

La aplicarea tehnologiilor frigorifice, precum si in cadrul tuturor fazelor de prelucrare tehnologica a pasarilor, trebuie respectate cu rigurozitate toate prescriptiile sanitar-veterinare in vigoare.

Contaminarea microbiologica a carnii de pasare se poate produce, in special, in timpul refrigerarii prin imersie sau stropire cu apa racita, sau in timpul operatiilor de eviscerare.

Conservabilitatea pasarilor creste substantial daca ambalarea este facuta sub vid in folii de material plastic, impermeabile la oxigen.

Principalele modificari de calitate la aplicarea tehnologiilor frigorifice sunt legate de aspectul comercial, aroma, gust, fragezime si suculenta.

Din punct de vedere al aspectului comercial, principalele modificari ale calitatii pasarilor conservate prin frig sunt:

Inchiderea culorii oaselor se manifesta prin aparitia, in special la pasarile tinere, a culorii violet la oase si la tesuturile adiacente acestora, culoare care devine maronie atunci cand carnea este gatita. Acest defect de calitate poate fi micsorat prin aplicarea unei viteze de congelare cat mai mari, prin gatire directa fara decongelare prealabila si prin gatire prompta, imediat dupa congelare.

Pestii prezinta o mare importanta in alimentatia umana. La nivel mondial, pestele reprezinta peste 15% din totalul proteinelor consumate. Din cele peste 20.000 de specii de peste, in Europa se pescuiesc doar cateva sute, dintre care mai putin de 100 de specii prezinta importanta economica deosebita.

In tara noastra, in apele dulci si Marea Neagra, din cele aproape 200 de specii existente sunt valorificate in prezent cca. 25 de specii.

Sub denumirea de fructe de mare sunt valorificate si utilizate in alimentatia umana vietuitoarele acvatice reprezentate de specii de crustacee sau de moluste.

Crustaceele reprezinta o clasa de artropode, in general acvatice, cu respiratie branhiala, a caror carapace este formata din chitina impregnata in calcar, cuprinzand sase subclase. Dintre acestea, subclasa reprezentata de crabi, creveti, homari, languste s.a. prezinta importanta alimentara.

Crabii sunt crustacee decapode, care traiesc in mari, oceane, in apropierea coastelor sau in ape dulci. Au abdomenul scurt si o pereche de clesti mari. Dintre cele peste 2000 de specii de crab, cele care sunt comestibile traiesc, de regula, in apropierea litoralului.

Crevetii sunt crustacee decapode marine care traiesc aproape de suprafata apei. Cele mai multe specii de creveti sunt comestibile.

Homarul este un crustaceu decapod marin, al carui corp poate atinge lungimi de pana la 50 cm, este prevazut cu doi clesti foarte mari si are o culoare cu nuante albastre si galbene. Traieste pe fundul apei la adancimi de pana la 50 de metri.

Langusta este un crustaceu marin decapod, cu antene puternice, fara clesti, ajungand la o lungime de pana la 40 cm. Este foarte apreciata pentru carnea sa gustoasa.

Racul este un crustaceu de apa dulce, cu corp alungit, prevazut cu doi clesti, cu lungimi de pana la 10 cm. El poate fi crescut si in cultura. Este comestibil, are o carne gustoasa, iar dupa preparare culinara se pigmenteaza in rosu.

Molustele sunt animale nevertebrate, acvatice sau de medii umede, cu un corp moale si purtand la partea dorsala o cochilie. Ele cuprind trei clase principale: gastropode (melci), lamelobranhiate (stridii, midii) si cefalopode (calamarul s.a.).

Dintre speciile de melci cu cochilii, o buna parte sunt comestibili. Dintre acestea, cel mai utilizat in alimentatie este melcul de mare, foarte raspandit in marile europene, cu o lungime de 13 cm.

Stridiile sunt moluste bivalve, comestibile, care traiesc fixate pe rocile marine. Ele sunt mai putin digestibile in perioada de reproductie (lunile mai-august), ceea ce implica pescuirea lor in lunile septembrie-aprilie.

Midiile sunt moluste bivalve, comestibile, de culoare inchisa, care traiesc fixate pe roci, in mari sau estuare. Exista si se practica cultura de midii pe coastele marilor si oceanelor.

Calamarul este o molusca marina inrudita cu sepia, cu cochilie interna, cu o lungime de 850 cm, foarte raspandita in apele coastelor mediteraneene. Calamarul este foarte cautat pentru carnea sa foarte gustoasa.

Pestii sunt constituiti in principal din scheletul interior, piele si muschi.

Scheletul interior are o pondere volumica mica si este incomplet osificat, ceea ce determina o slaba rezistenta la zdrobire. La Teleosteeni care cuprind marea majoritate a pestilor de consum curent, scheletul este mai osificat in raport cu ceilalti pesti.

Pielea este constituita din derma si epiderma si deseori este acoperita de formatii externe (solzi la Teleosteeni). Pielea secreta abundent un mucus care izoleaza pestele de mediul ambiant si a carui structura variaza in functie de specie.

Muschii reprezinta partea cea mai importanta din punct de vedere alimentar, ei continand 1224% proteine. Muschii trunchiului, din care se fac fileuri, reprezinta 3565% din greutatea totala a pestelui (in functie de specie, anotimp si sex).

Numeroasele specii de pesti, diferentiate prin particularitatile lor morfologice, au compozitii chimice diferite. Din punct de vedere al constituientilor chimici pestii se aseamana cu mamiferele si pasarile. Principalele diferente exista in ceea ce privesc lipidele si proteinele. Lipidele pestilor sunt lichide la temperaturi ambiante obisnuite datorita ponderii insemnate pe care o au acizii grasi foarte nesaturati pe care-i contin si care le fac foarte oxidabile. Compozitia lipidelor din peste este mult mai variabila fata de compozitia lipidelor mamiferelor, fiind in functie de modul de hrana, ciclul sexual si anotimp. Proteinele din muschii pestelui cuprind proteine extracelulare care sunt insolubile in solutii saline (colagen, elastina, keratina), proteinele fibrilare (actina, miozina, tropomiozina) si proteinele globulare (globuline si albumine).

Dupa procentul de lipide pe care il contin, pestii pot fi impartiti in mod conventional in: pesti slabi (cu un continut de grasime de 5%), pesti moderati (cu un continut de grasime de 515%) si pesti grasi (cu un continut de grasime mai mare de 15%).

Variatiile foarte mari ale compozitiei chimice antreneaza dupa sine si mari variatii in proprietatile termo-fizice ale pestilor. Orientativ se mentioneaza urmatoarele valori medii ale unor proprietati termo-fizice ale pestilor:

densitatea, in stare neeviscerata, este putin sub 1000 kg/m3, iar dupa eviscerare, ajunge la 1050 1070 kg/m3;

coeficientul de conductibilitate termica este de aproximativ 0,5 W/m K la temperaturi mai mari de 0 °C si de 1,21,6 W/m K la temperaturi mai mici de -20 °C;

temperatura de congelare este cuprinsa intre -0,6 °C si -1,8 °C;

caldura latenta specifica de congelare este cuprinsa intre 200 kJ/kg si 285 kJ/kg.

Spre deosebire de mamifere si pasari, pestii nu sunt dotati cu sisteme de termoreglare, fiind vietuitoare poikiloterme. Datorita acestui fapt temperatura lor interioara este apropiata de cea a mediului ambiant in care se gasesc, atat inainte cat si dupa moarte. Cele mai multe specii de peste au metabolismul adaptat a se desfasura in conditii optime in domenii foarte inguste de temperatura. Temperaturile apelor din oceane si mari, precum si ale raurilor, in zonele in care traiesc pestii, sunt, in general, inferioare valorii de +5 °C. Prin urmare, temperaturile uzuale pentru refrigerarea carnii de mamifere sau de pasari reprezinta domeniul in care, atat enzimele, cat si microorganismele specifice pestilor, actioneaza in mod nestingherit. Exceptie fac pestii de suprafata, mai ales cei din zonele tropicale si ecuatoriale.

Racirea pestelui pana aproape de 0°C reduce activitatea microorganismelor, desi multe dintre bacteriile specifice pestilor se dezvolta inca rapid la aceasta temperatura.

Diferitele manifestari ale alterarii pestelui sunt incetinite in mod inegal prin actiunea temperaturilor scazute. Formarea de indol, histamina si acid sulfhidric in scrumbii si heringi este rapida in intervalul 2530 °C, dar devine neglijabila la 0 °C. Dimpotriva, peroxidarea grasimilor, care nu este semnificativa la 25°C, se produce, impreuna cu alterarea microbiana sau proteoliza, la 0-1°C. La hering procentul de aminoacizi liberi creste la 0 °C fata de 2,5 °C, proteoliza adaugandu-se efectului de sinteza bacteriana. Proteoliza si formarea de trimetilamina sau acizi grasi volatili evolueaza in mod comparabil pe intreg intervalul -2°C+30°C, atat timp cat pestele ramane consumabil.

Evolutia diferita in raport cu temperatura a proceselor care concura la degradarea pestelui explica dificultatea evaluarii obiective si fidele a starii de alterare a pestelui.

Prelungirea duratei de conservare prin refrigerare este mai mare atunci cand contaminarea bacteriana initiala este slaba. Daca numarul initial de bacterii este mare, atunci perioada de timp in care se atinge limita admisibila pentru consum este relativ mica chiar daca pestele este refrigerat. De aceea este foarte important ca pestele sa fie refrigerat imediat dupa pescuire.

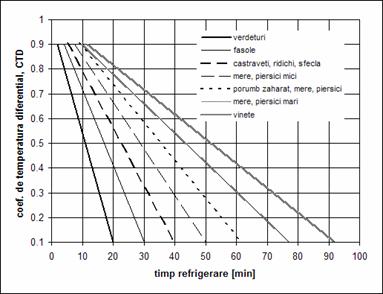

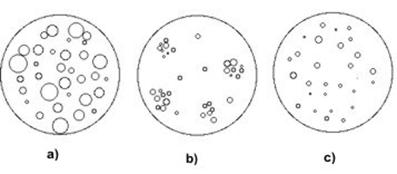

Calitatea diferitelor metode de refrigerare si implicatiile acestora asupra duratei de conservare a pestelui depind de viteza de racire, riscurile de contaminare microbiologica si riscurile de deteriorari mecanice sau chimice. Informativ, in fig. 1, sunt redate duratele maxime acceptabile de depozitare pentru pestii slabi (a) si pentru pestii grasi (b) in functie de temperatura.

|

|

|

Fig. 1. Durate maxime acceptabile de depozitare a pestelui in functie de temperatura a - pestele slab; b - pestele gras. |

In perioada de timp cuprinsa intre pescuire si momentul inceperii refrigerarii propriu zise, pestelui i se pot aplica anumite tratamente care pot fi grupate in doua categorii: tratamente mecanice si tratamente fizico-chimice.

Tratamentele mecanice cuprind: spalarea, sortarea, eviscerarea, filetarea etc.

Pestii de dimensiuni mici si fragili, cum sunt sardinele, nu sunt supusi operatiei de spalare deoarece ar suferi deteriorari prin inmuierea solzilor. Unii pesti, cum ar fi heringii, sunt supusi spalarii dupa o perioada de cateva zile dupa pescuire, tratamentul de spalare conducand la o imbunatatire apreciabila a calitatii. Operatia de spalare este avantajoasa mai ales pentru pestii pescuiti cu traulere, la care contaminarea initiala cu microorganisme este mai mare in raport cu pestii pescuiti prin alte mijloace. De o deosebita importanta pentru operatia de spalare este calitatea apei; astfel, daca apa de spalare are un grad ridicat de poluare, atunci spalarea poate conduce chiar la marirea numarului de microorganisme de pe peste.

Prin eviscerare se elimina tesuturi prin excelenta alterabile dar si enzimele viscerelor, care sunt deosebit de active. La pestii grasi eviscerarea poate avea si efecte negative, favorizand rancezirea datorita aerarii rezervelor de grasime abdominale. Eviscerarea poate fi mai mult sau mai putin avantajoasa in functie de talia si specia pestelui. In cazul pestilor de talie mica (sproturi, sardine, sardele, heringi s.a.) nu se practica eviscerarea.

Pentru speciile marine la care autodigestia datorata enzimelor este foarte activa, cum ar fi macrourile, in special inainte de depunerea icrelor, eviscerarea este necesara datorita riscului de rancezire. De asemenea, in cazul pestilor grasi din marile calde, cum ar fi tonul, care sunt prevazuti cu un sistem digestiv dezvoltat, eviscerarea devine necesara. Eviscerarea trebuie efectuata fara ranirea muschilor si fara a lasa urme de viscere in cavitatea abdominala sau pe pestii vecini.

Filetarea este o operatie care conduce la reducerea incarcaturii bacteriene a pestelui si-i mareste durata de conservare daca este efectuata in conditii igienice. Filetarea mecanizata reduce riscurile contaminarilor. Calitatea operatiei de filetare creste daca este precedata de o spalare, mai ales daca aceasta spalare este facuta dupa mai multe zile de la pescuire deoarece mucusul se indeparteaza mai usor.

Tratamentele fizico-chimice constau in utilizarea substantelor antiseptice, antibioticelor si a radiatiilor ionizante. Efectul acestor tratamente este cu atat mai eficace cu cat sunt aplicate mai rapid, imediat dupa pescuire, adica atunci cand gradul de contaminare cu microorganisme este mai redus. Dintre substantele antiseptice utilizate mai frecvent se pot mentiona acizii organici, sarurile si esterii acestora, oxidantii (in special compusii clorurati) si nitritul de sodiu. Ele se adauga in gheata, permitand tratarea pestilor la bord sau in apa de spalare, mai ales pentru fileuri.

In functie de modul in care are loc pescuitul (in larg sau pe langa coasta), refrigerarea pestilor se poate realiza la bordul navei sau la tarm.

Refrigerarea la bordul navelor de pescuit se realizeaza cu ajutorul apei de mare racite (in care se adauga clorura de sodiu) sau cu gheata de apa.

In cazul procesului discontinuu de refrigerare cu apa de mare, pestii sunt introdusi intr-un bazin prin care se vehiculeaza apa de mare, racita la -4.-5 C; pestele este racit de la o temperatura initiala de 10.15 C pana la 0.1 C, in aproximativ 45 de minute.

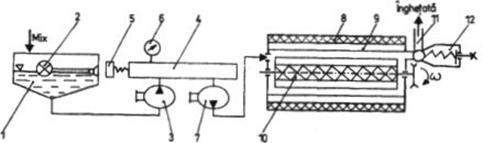

In cazul refrigerarii continue pestii trec printr-un racitor tubular si sunt stropiti cu apa de mare racita la -1.-2 C (vezi fig. 6.16); durata refrigerarii este de aproximativ 5 minute.

In spatiile destinate refrigerarii gheata se va aseza astfel incat sa asigure izolarea pestilor de pereti; primul start de gheata, depus pe fundul bazinului, trebuie sa aiba 250.300 mm grosime; asezarea pestilor in straturi de 80 mm grosime, intre care se gasesc straturi de gheata de 40 mm grosime va conduce la racirea pestelui pana la 0 C in aproximativ sapte ore.

Refrigerarea la tarm presupune prerefrigerarea sau refrigerarea pestelui la bordul navei, prin contact cu gheata. Ajuns la tarm, pestele trebuie descarcat cat mai rapid si refrigerat la cherhana printr-una din metodele descrise mai inainte.

Congelarea pestelui se poate realiza atat la bordul navei de pescuit, cat si la tarm, dar este recomdabila congelarea imediat dupa pescuire.

In functie de modul de prelucrare si de prezentare, grupele de sortimentele de peste supuse congelarii sunt pestele intreg, fileurile si batoanele.

Pestele intreg, pestele eviscerat si pestele eviscerat si decapitat trebuie in prealabil spalat si sortat pe specii si marimi. Se poate renunta la spalare daca pestele este congelat imediat dupa prindere si nu este eviscerat si decapitat.

Decapitarea si eviscerarea pot fi realizate manula sau mecanizat. La unele specii de peste dupa eviscerare si decapitare este necesara o sangerare, care se realizeaya in aer, in apa de mare racita sau in apa de mare racita continand 23% clorura de sodiu.

Pestele intreg poate fi congelat (suspendat sau pe gratare), in lazi sau blocuri de 1055 kg.

Fileul reprezinta portiunile musculare prelevate paralel cu coloana verterbrala; acesta poate fi congelat fie in pachete mici (de aproximativ 400 g), fie in blocuri mari (328 kg). pachetele mici sunt ambalate inainte de congelare, in timp ce blocurile sunt ambalate dupa congelare.

Dupa spalare si sortare si inainte de congelare, pestele este supus urmatoarelor operatii:

In cazul unor specii de pesti inainte de congelare se mai aplica o operatie de fixare, care consta in tratarea fileurilro cu o solutie de clorura de sodiu sau de tripolifosfat; aceasta operatie are ca scop reducerea pierderilor de suc, marirea capacitatii de retinere a apei, evitarea fenomenului de contractare.

Batoanele (fish sticks, fish fingers) sunt decupate din fileu si se supun operatiilor de acoperire cu pesmet, prajire, racire, ambalare si congelare.

Congelarea directa a pestelui, in faza anterigor, pe nave de pescuit echipate cu instalatii adecvate, are urmatoarele avantaje: insusiri organoleptice superioare, pierderi de suc mai reduse, rezistenta mai mare la actiunea microorganismelor dupa decongelare. Pe de alta parte pestele intreg, depozitat mai putin de doua luni la -29 C si decongelat rapid poate prezenta pierderi importante de suc, intarirea consistentei, inrautatirea unor proprietati organoleptice din cauza rigiditatii de decongelare.

La fileurile de peste sunt posibile urmatoarele variante:

Ca urmare este indicata congelarea inaintea instalarii rigiditatii; la speciile de peste la care rigiditatea se instaleaza foarte rapid trebuie luate masuri care sa asigure grabirea si apoi incetarea fazei de rigiditate.

Vitezele minime admisibile pentru congelarea pestelui sunt de 0,6 cm/h; procedeele cele mai des utilizate sunt congelarea in aer racit si congelarea in aparate cu placi, dar se utilizeaza si metoda prin contact cu azot lichid.

La congelarea cu aer, temperatura aerului este de -30. C, iar viteza are valori cuprinse intre 2,5 si 7 m/s, in functie de grosimea produselor si de tipul de aparat. Congelarea se poate desfasura discontinuu, semicontinuu sau continuu. Congelarea discontinuua se realizeaza in celule su tunele de congelare, in timp ce pentru congelarea continua se pot utiliza aparate cu benzi transportoare (fig. 7.16) sau aparate de tip Gyrofreeeze (fig. 7.12).

Congelarea in aparate cu placi metalice se aplica pestelui bloc sau fileu, placile de racire fiind amplasate orizontal sau vertical; aparatele cu placi verticale se folosesc mai ales pentru congelarea blocurilor mari de peste intreg, neambalate (pana la 50 kg greutate si 100 mm grosime).

Congelarea prin contact cu azot lichid (IQF - Individually Quick Frozen) are avantajul de a produce modificari organoleptice nesemnificative ale produsului, iar durata procesului este mult redusa.

Congelarea prin contact cu agenti intermediari (de obicei solutie de clorura de sodiu si apa) se poate aplica doar aclor specii de peste la care este acceptata penetrarea agentului in straturile superficiale (ton), fara ca acest lucru sa conduca la modificari importante ale calitatii.

Pentru asigurarea unor conditii igienico-sanitare care sa asigure salubritatea pestelui, la aplicarea tehnologiilor frigorifice este necesar sa se respecte normele necesare de igiena, care includ curatirea, spalarea si dezinfectarea spatiilor si utilajelor frigorifice, asigurarea stricta a igienei personalului muncitor, indepartarea resturilor care rezulta in urma diverselor faze de prelucrare a pestelui si dezodorizarea spatiilor.

Intensitatea mirosurilor degajate de peste este puternic influentata de nivelul temperaturii. De exemplu, o cantitate de merlan, care degaja la 20°C, timp de 24 ore 1 mg de trimetilamina, la 0°C va degaja doar 0,015 g in aceeasi perioada de timp. Mirosurile sunt puternic preluate de atmosfera umeda din depozitele de peste si impregnate in materialele din interior (pereti, pardosea, zapada formata pe racitoarele de aer s.a.). Diferitele tipuri de ciment sunt toate poroase si, practic, imposibil de dezodorizat daca nu sunt acoperite cu straturi impermeabile la mirosuri (emulsii apoase de cauciuc clorurat singure sau asociate cu clorura de polivinil).

Dezodorizarea cea mai eficace a unei camere frigorifice de depozitare a pestelui se poate face prin spalare cu o solutie diluata de formol (20 ml la un litru de apa), spalare cu o solutie de hipoclorit de sodiu filtrat (35 g de clor activ la un litru de apa) sau prin ozonizare (20 ppm) urmata de o buna aerisire.

Principalele modificari de calitate care pot aparea la aplicarea tehnologiilor frigorifice (refrigerare, congelare, depozitare in stare racita si congelata) si a decongelarii sunt legate de rancezirea lipidelor, denaturarea proteinelor, arsurilor de congelare si rigiditatea la decongelare.

In tabelul 5 sunt redate sintetic principalele modificari de calitate care pot aparea la aplicarea tehnologiilor de conservare prin frig a pestelui oceanic, cauzele acestora si mijloacele de evitare sau remediere.

Laptele constituie materia prima de baza in obtinerea industriala a laptelui de consum, a produselor lactate acide (iaurt, lapte batut, lapte acidofil, chefir), a smantanii, a untului, a branzeturilor si a conservelor de lapte (produse lactate concentrate si produse lactate uscate).

Prin lapte se intelege in general laptele de vaca, iar cand este vorba de laptele altor animale se indica de obicei si specia respectiva.

Laptele are o compozitie complexa, continand in medie 87,2% apa, 3,7% grasime, 4,9% lactoza, 3,5% proteine si 0,7 substante minerale. Substantele solide negrase (lactoza, proteinele si substantele minerale) reprezinta in medie 9,1%, iar totalul substantelor solide aproximativ 12,8%.

Compozitia laptelui depinde de o serie de factori, dintre care cei mai importanti sunt: rasa, anotimpul, varsta si modul de furajare a vacii si stadiul lactatiei.

Continutul de proteine si de grasime in lapte variaza in limite largi, in timp ce lactoza si substantele minerale sunt in general in proportie de circa 5% si respectiv 0,7%.

Laptele concentrat la aproximativ o treime din volumul initial are urmatoarea compozitie medie: 65% apa, 10,5% grasime, 9,4% proteine, 13,0% lactoza si 2,1% saruri minerale.

Smantana contine in general intre 20% si 55% grasime; un continut de

Tabelul 5

Modificari de calitate ale pestelui la aplicarea tehnologiilor frigorifice

|

Modificarea de calitate |

Cauzele posibile care determina modificarea calitatii |

Mijloace de evitare sau de remediere* |

|

Suprafata uscata si culoare modificata |

Arsura de congelare |

a, b, c |

|

Culoare rosie-bruna a suprafetei |

Reactie carbonil-aminica Impurificare cu sange |

b, c, f d, c |

|

Contractarea si deformarea fileurilor de peste |

Transarea prerigor, urmata de instalarea rigiditatii inainte de congelare Rigiditate de decongelare |

g h, i |

|

Gust iute sau ranced ca urmare a hidrolizarii si oxidarii lipidelor |

Depozitare necorespunzatoare Cataliza oxidarii de catre pigmentul porfirinic din sange Pierderea prospetimii inainte de congelare |

a, b, c,f a g, j |

|

Miros aminic sau amoniacal |

Actiuni ale microorganismelor inainte de congelare Degradarea spontana a oxidului de trimetilamina si adeninnucleotidelor in timpul depozitarii Actiuni ale enzimelor bacteriene inainte de decongelare |

j g b |

|

Miros de hidrogen sulfurat sau de putrefactie |

Actiuni ale enzimelor bacteriene inainte de decongelare |

g, j |

|

Consistenta intarita (lipsa de fragezime insotita de pierderi mari de suc si lipsa de suculenta) |

pH prea scazut Rigiditate de temperatura ridicata |

k, l, m, t, u j, r |

|

Idem cu structura fibroasa (atoasa) |

Denaturarea unor substante proteice |

b, r |

|

Idem cu structura aglomerata, granulara |

Rigiditate de temperatura ridicata |

p, h, i, q |

|

Consistenta moale, vascoasa |

pH prea ridicat datorat flamanzirii pestelui pH prea ridicat datorat intarzierii prelucrarii, mai ales cand temperatura, inainte de prelucrare este ridicata |

t, s o, j, g |

a - scaderea temperaturii de congelare; b - scaderea temperaturii de depozitare in stare congelata; c - glasare, ambalare buna; d - sangerare buna, eviscerare imediat dupa prindere, introducere in apa de mare racita; e - amanarea filetarii pana la sfarsitul rigiditatii; f - utilizarea de antioxidanti; g - urgentarea operatiilor de prelucare inaintea congelarii; h - ridicarea temperaturii de depozitare inaintea decongelarii; i - decongelarea lenta; j - refrigerare dupa prindere; k - schimbarea metodei de pescuit; l - lasarea pestelui sa se zbata cat mai mult inainte de moarte; m - admiterea unui inceput de autoliza inainte de congelare; o - eviscerare rapida, congelare imediata; p - admiterea instalarii rigiditatii inaintea congelarii pestelui intreg; q - prepararea culinara numai dupa decongelare lenta; r - imersare in solutie mixta de clorura de sodiu si tripolifosfat; s - ridicarea temperaturii si prelungirea duratei de depozitare in stare congelata; t - schimbarea zonei de pescuit; u - ridicarea pH-ului cu ajutorul polifosfatilor.

peste 55% grasime determina o vascozitate prea mare a smantanii, care afecteaza in mod defavorabil unele faze tehnologice ale procesului de fabricatie.

Grasimea din lapte contine 97 pana la 98% trigliceride si o serie intreaga de componenti cum ar fi mono si digliceride, fosfolipide si steride.

Continutul de acizi grasi in lapte este in functie de rasa, modul de furajare si anotimp.

Proteinele din lapte sunt reprezentate de cazeina, care ajunge pana la 85% din totalul proteinelor la laptele smantanit, lactalbumina (10 12%) si lactoglobulina (58%).

Lactoza reprezinta un dizaharid constand din D-glucoza si D-galactoza, avand o slaba solubilitate.

Substantele minerale din lapte cuprind saruri de calciu, potasiu, magneziu, sodiu (in special cloruri, fosfati si citrati).

Laptele integral lichid este un complex dispers, constand in special din globule sferice de grasime si particule de cazeina ca faze dispersate si zerul ca faza continua. Aspectul opalescent al laptelui este datorat particulelor de cazeinat si globulelor de grasime dispersate. Globulele de grasime au in mod obisnuit diametre mai mici de 4 µm, putand ajunge pana la 10 µm. Dimensiunile globulelor sunt influentate de rasa si stadiul lactatiei. Particulele de cazeinat sunt de forma sferica cu diametre intre 40 µm si 300 µm.

Proprietatile termofizice ale laptelui si produselor lactate depind de continutul de grasime, de continutul de substante solide negrase si de nivelul temperaturii. In tabelul 6 sunt prezentat6e unele proprietati termofizice pentru lapte si unele produse lactate.

Pentru calculul necesarului de frig in procesele de racire, de o deosebita importanta este entalpia specifica iar pentru calculele hidrodinamice la curgerea laptelui si produselor lactate fluide, este vascozitatea dinamica.

Laptele constituie un produs de baza in alimentatia umana (lapte de consum) si ca materie prima pentru produsele lactate (produse lactate acide, smantana, unt, conserve de lapte, branzeturi si inghetata pe baza de lapte).

Desi laptele proaspat muls constituie un mediu favorabil dezvoltarii microoganismelor, numarul acestora nu creste o perioada de timp dupa mulgere datorita prezentei unor substante care inhiba dezvoltarea microorganismelor si chiar le distrug partial. Durata maxima a acestei perioade de timp, denumita faza bactericida este influentata de nivelul temperaturii de pastrare a laptelui, fiind cu atat mai mare cu cat temperatura este mai scazuta. De aici rezulta rolul si importanta racirii cat mai rapide, imediat dupa mulgere si la o temperatura cat mai scazuta a laptelui. Alegerea temperaturii finale de racire a laptelui depinde de intervalul de timp dintre mulgere si momentul inceperii racirii si de gradul de igiena. In tabelul 7 se pot observa influentele incarcaturii microbiene initiale si a temperaturii de pastrare asupra cresterii numarului de microorganisme.

Tabelul 6

Proprietati termo-fizice pentru lapte si produse lactate

|

Nr. crt. |

Produsul |

Grasime s%t |

Substante solide negrase s%t |

Densitate la +15°C skg/dm3t |

Caldura specifica Cp kcal/kg K kJ/kg K |

Coeficient de conductibilitate termica la +15°C kcal/m h K W/m K |

Vasco-zitate dinamica η la C scPt |

|

Lapte integral | |||||||

|

Lapte smantanit | |||||||

|

Smantana | |||||||

|

Unt nesarat |

Tabelul 7

Influenta incarcaturii microbiene initiale si a temperaturii de pastrare asupra numarului de microorganisme in lapte

|

Numarul initial de micro- organisme la 1 ml lapte |

Temperatura de pastrare s °C t |

|||||

|

Dupa 24 h |

Dupa 48 h |

Dupa 24 h |

Dupa 48 h |

Dupa 24 h |

Dupa 48 h |

|

Daca laptele este recoltat in conditii igienice riguroase si ajunge la beneficiar intr-un interval de 45 ore de la mulgere, temperatura finala de racire a laptelui poate fi de 1012 °C, transportul facandu-se cu mijloace izoterme. Daca insa laptele este pastrat o perioada mai mare pana ajunge la beneficiar (de exemplu lapte recoltat seara si expediat a doua zi dimineata) atunci racirea trebuie facuta pana la 45 °C. O astfel de racire facuta imediat dupa mulgere asigura o prelungire a fazei bactericide pana la circa 2 zile. Daca racirea se face pana la o temperatura apropiata de 0°C (asa cum se practica de exemplu in tarile scandinave si cum exista tendinta si in alte tari), atunci perioada de pastrare a laptelui pana cand ajunge la fabricile de prelucrare poate fi de 67 zile.

Neaplicarea corespunzatoare a tratamentului de racire precum si recoltarea in conditii neigienice a laptelui pot conduce la deprecieri importante din cauza acidifierii provocate de bacteriile lactice, care transforma lactoza in acid lactic.

Procese de racire a laptelui intervin in faza initiala, imediat dupa mulgere (refrigerare pana la 45 °C in 0,52,5 ore din momentul mulgerii) sau imediat dupa receptia la fabrica a laptelui colectat de la surse unde nu exista mijloace de racire, precum si in faza care urmeaza pasteurizarii sau sterilizarii. Dupa fiecare faza de racire trebuie asigurate conditiile de depozitare a laptelui racit.

Compozitia smantanii este asemanatoare cu cea a laptelui, fata de care difera continutul de grasime. Continutul de grasime este, in general, cuprins intre 20% si 60%. Smantana se obtine din smantanirea laptelui proaspat in separatoare centrifugale si poate fi destinata fabricarii untului sau a smantanii de consum.

Smantana destinata consumului poate fi nefermentata (smantana dulce) sau fermentata. Smantana dulce contine 18% grasime (smantana pentru cafea) sau 3040% grasime. Smantana fermentata contine mai mult de 20% grasime.

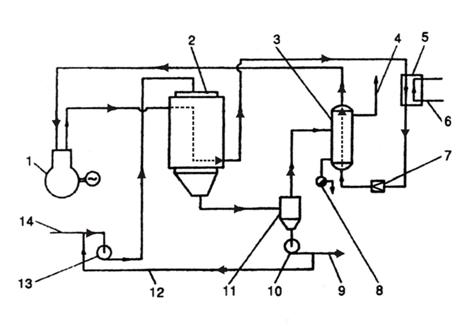

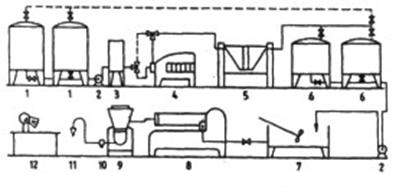

Principalele faze tehnologice ale obtinerii smantanii de consum si de preparare a culturilor selectionate lactice pentru maturarea biochimica (in cazul smantanii fermentate) sunt prezentate in fig. 2.

Aparatele si instalatiile utilizate pentru realizarea fazelor de omogenizare, pasteurizare si racire sunt similare cu cele folosite in cazul prepararii laptelui de consum.

Temperaturile necesare in fazele de maturare sunt mai scazute in cazul smantanii obtinute din lapte de primavara sau vara in raport cu laptele de iarna.

Ambalarea smantanii de consum se face in borcane de sticla, pahare de carton cerat, pahare din material plastic (cu capacitati de pana la 250 de grame).

Conservarea smantanii prin refrigerare consta in racirea acesteia pana la 0 6 °C si depozitarea in spatii frigorifice corespunzatoare din punct de vedere igienico-sanitar si care nu au mirosuri straine.

Durata admisibila de pastrare in stare refrigerata a smantanii dulci si fermentate este de cateva zile, la o temperatura de 06 °C. Dupa acest interval de timp pot aparea modificari nedorite (defecte de gust si miros ca urmare a activitatii microorganismelor dezvoltate ulterior pasteurizarii).

Conservarea prin congelare se aplica numai in cazul smantanii de calitate superioara, bine pasteurizata. Pentru smantana destinata fabricarii inghetatei, inainte de congelare se adauga zahar (10% la smantana cu 50% grasime) in scopul protejarii emulsiei de grasime si a gustului pe perioada depozitarii in stare congelata, a usurarii decongelarii si a mentinerii capacitatii de inglobare a aerului in mixul de inghetata.

Fig. 2 - Schema generala a tehnologiei de obtinere a smantanei de consum

In vederea micsorarii destabilizarii emulsiei de grasime, mai ales la smantana cu un continut mai redus de grasime, se recomanda viteze cat mai mari de congelare (peste 10 cm/h).

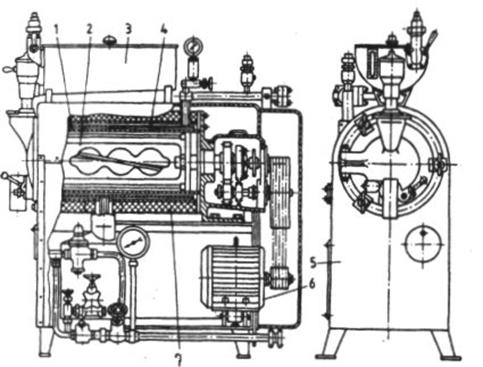

Pentru congelarea smantanii se utilizeaza aparate de congelare prin contact, in granule, cu functionare continua (Pellet freezers), aparate de congelare cilindrice, cu suprafata raclata (Cylindrical freezers), aparate de congelare cu placi, prin contact si tunele de congelare rapida. Ambalarea sub vid permite prelungirea duratei admisibile de depozitare a smantanii congelate.

Durata maxima admisibila de depozitare in stare congelata a smantanii depinde de nivelul temperaturii la care se face depozitarea si este de 18 luni la 30°C, 12 luni la -25 °C si 6 luni la -18 °C. Decongelarea smantanii se realizeaza prin utilizarea laptelui integral sau smantanit cald sau a smantanii proaspete, prin stropire sau imersare.

Untul se obtine din smantana prin batere si contine 75 pana la 83% grasime. Ca materie prima pentru fabricarea industriala a untului se utilizeaza, de obicei, smantana cu un continut de grasime cuprins, in general, intre 30 si 40%. In cazul in care se utilizeaza ca materie prima smantana congelata, aceasta este in prealabil decongelata si amestecata cu smantana propaspata. Utilizarea smantanii de vara la fabricarea untului iarna conduce la obtinerea unei calitati imbunatatite (rigiditate si fragilitate mai mici, proprietati mai bune de curgere, continut mai ridicat de caroten si vitamina A).

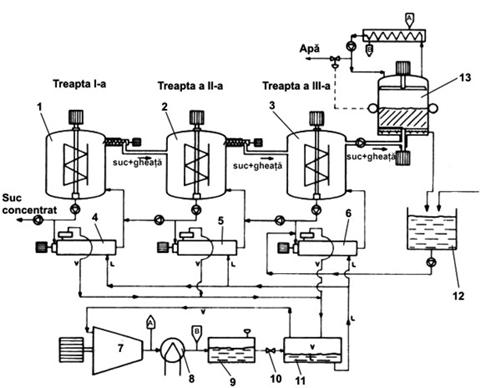

Principalele faze tehnologice ale fabricarii untului, plecand de la smantana, sunt prezentate in fig. 3. Obtinerea untului din smantana prin baterea acesteia se realizeaza fie prin procedeul clasic (discontinuu), fie prin procedee continue.

Fig. 3 - Schema generala a tehnologiei de obtinere a untului din smantana

In cazul procedeului clasic, baterea se realizeaza cu ajutorul putineiului, urmata fiind de spalarea si malaxarea untului si, in final, de eventuala adaugare de apa pentru realizarea compozitiei dorite.

Procedeele continue de fabricare a untului se preteaza la productii zilnice mari.

Temperaturile de lucru corespunzatoare diferitelor faze tehnologice depind de metoda de fabricare a untului si de anotimpul in care a fost produsa smantana. Smantana de primavara si vara necesita temperaturi mai scazute si durate mai mari ale fazelor fata de smantana de iarna. Nivelele medii de temperatura sunt: 710 °C vara si 1014 °C iarna, pentru baterea smantanii; 610 °C vara si 1012 °C iarna pentru apa utilizata la spalarea untului si 210 °C pentru malaxare.

Racirea in diferitele faze tehnologice ale fabricarii untului se realizeaza cu apa racita sau apa si gheata.

Materialele utilizate la ambalarea untului trebuie sa indeplineasca o serie de conditii: sa fie impermeabile la vapori de apa si la grasimi, sa asigure protectia contra luminii si oxigenului, sa nu absoarba mirosuri si sa nu degaje mirosuri s.a. Ca materiale de ambalare se folosesc hartia tratata, pergamentul si foliile de aluminiu.

Refrigerarea untului dupa ambalare se realizeaza prin racire pana la temperaturi de 05 °C. Durata maxima admisibila de depozitare in stare refrigerata este de 48 saptamani la temperaturi de 02 °C si de 23 saptamani la temperaturi de 4 °C; umiditatea relativa a aerului recomandata in depozit este de 7080%, iar vitezele de aer la nivelul produselor trebuie sa fie cat mai mici posibil.

Congelarea untului se realizeaza in aparate de congelare prin contact, cu placi sau in tunele de congelare. Durata procesului de congelare este de cateva ore in cazul congelatoarelor cu placi (necesarul de frig fiind de circa 140 kJ/kg unt) si de 2448 ore in cazul tunelelor de congelare (necesarul de frig fiind de aproximativ 200 kJ/kg unt).

Depozitarea untului congelat se face in camere frigorifice cu temperatura aerului de -30-10 C. Comportarea untului la depozitare in stare congelata depinde de calitatea materiei prime utilizate la fabricare, de conditiile in care a fost produs, de intervalul de timp dintre producere si introducerea la congelare, de modul de ambalare si de conditiile de depozitare. Marirea stabilitatii la depozitarea untului congelat este asigurata de o buna pasteurizare a materiei prime, un pH cat mai ridicat, continuturi cat mai mici de ioni de cupru si fier.

Deoarece untul imprumuta usor mirosuri straine, ambalarea sa trebuie realizata cat mai etans.

Duratele maxime admisibile de depozitare a untului sunt: 15 luni la temperatura de -30 °C; 12 luni la -25 °C; 8 luni la -18 °C; luni la -10 °C.

Produsele lactate acide se obtin din lapte, prin fermentarea lactozei sub actiunea culturilor de bacterii lactice care determina marirea aciditatii si coagularea laptelui. Ca produse lactate acide se fabrica iaurtul, laptele batut, chefirul si laptele acidofil. Aceste produse se caracterizeaza printr-o conservabilitate mai ridicata in raport cu laptele si printr-o valoare nutritiva ridicata, componentele proteice fiind mai usor asimilabile.

Materia prima utilizata la fabricarea produselor lactate acide este laptele integral, normalizat sau smantanit. Este necesara asigurarea unei anumite calitati a laptelui utilizat pentru a se obtine o calitate corespunzatoare a produselor. Astfel, laptele trebuie sa aiba o incarcatura microbiana cat mai redusa, sa fie cat mai proaspat, sa nu provina de la animale care au fost tratate cu antibiotice (deoarece se impiedica dezvoltarea si actiunea bacteriilor lactice asupra lactozei), sa nu provina de la animale aflate in primele 7 zile de lactatie sau in ultimele 15 zile ale lactatiei (deoarece compozitia modificata a acestui lapte impiedica actiunea bacteriilor lactice).

Principalele faze tehnologice la fabricarea produselor lactate acide sunt, in general, urmatoarele: receptia materiei prime, cu verificarea calitatii acesteia; curatirea laptelui cu ajutorul curatitorului centrifugal; normalizarea continutului de grasime; la anumite produse, omogenizarea laptelui; pasteurizarea laptelui; racirea, pana la 4548 °C in cazul iaurtului, pana la 4042 °C in cazul laptelui acidofil, pana la 2226 °C in cazul chefirului, pana la 3035 °C in cazul laptelui batut; insamantarea laptelui cu culturi de bacterii lactice; distribuirea in ambalaje; termostatarea in vederea asigurarii conditiilor de dezvoltare a bacteriilor lactice si a fermentarii laptelui (in cazul chefirului procesul de fermentare cuprinde 2 faze, una de fermentare lactica si una de fermentare alcoolica); preracire la 1820 °C; racire pana la 28 °C in cazul iaurtului si a laptelui batut si pana la 1014 °C in cazul laptelui acidofil (in acest din urma caz se evita racirea sub 10 °C deoarece bacteria specifica acestui produs, Lactobacillus acidophilus, nu rezista la temperaturi mai scazute); depozitare la 28 °C timp de minimum 1012 ore in cazul iaurtului si chefirului si de minimum 6 ore in cazul laptelui batut, respectiv depozitarea la 1014 °C timp de maximum 12 ore in cazul laptelui acidofil; livrarea.

Fazele de preracire, racire si depozitare in stare racita au un rol important in tehnologia de fabricare. Astfel, preracirea iaurtului de la 4345°C pana la 1820 °C timp de 34 ore, dupa termostatare, asigura intarirea coagului si evita separarea zerului. Racirea iaurtului pana la 34 °C asigura compactizarea coagului, imbunatateste calitatile de aroma si gust. Se evita depozitarea iaurtului mai mult de 48 ore (la o temperatura de 28 °C), deoarece pot surveni unele modificari calitative.

Branzeturile sunt produse lactate obtinute prin procese de fermentare a laptelui ca urmare a microorganismelor. Datorita continutului ridicat de proteine usor asimilabile de catre organismul uman, a continutului de grasimi si a altor componente, branzeturile constituie un aliment de baza in alimentatia umana.

Branzeturile reprezinta o categorie de alimente care se produc si se consuma practic in toate zonele geografiec ale globului. Exista o mare diversitate de branzeturi, in lume producandu-se in mod curent peste 800 de sortimente.

Procesele de fabricare a branzeturilor pe baza actiunii microorganismelor depind in mare masura de umiditatea relativa a aerului si temperatura in spatiile in care au loc diferitele faze tehnologice. In consecinta asigurarea conditiilor de microclimat reprezinta o cerinta de baza in tehnologiile de fabricare a branzeturilor.

Branzeturile pot fi clasificate dupa mai multe criterii.

Dupa procentul de grasime din substanta uscata, branzeturile pot fi impartite conventional in :

branzeturi slabe, cu mai putin de 10% grasime;

branzeturi grase, cu pana la 45% grasime;

branzeturi foarte grase, cu un procent de grasime de 4555%, sau chiar mai mult, procentele foarte ridicate de grasime corespunzand sortimentelor de branza cu smantana.

Dupa procentul de apa continut, branzeturile obtinute prin fermentare si inchegare direct din lapte pot fi impartite in mod conventional in urmatoarele categorii:

a) branzeturi moi, cu un continut de 5580% apa, caracterizate printr-o durata mai mica de fermentare, dar cu o durata mai mare de inchegare in raport cu branzeturile semitari si tari. Aceasta categorie cuprinde branzeturile care se conserva in saramura (branza telemea), branzeturi care se prepara prin acidulare naturala (branza proaspata de vaca), branzeturile cu mucegai (branza Roquefort, branza Cammembert);

b) branzeturi semitari, cu continut de 3555% apa, care au o durata ceva mai mare de fermentare. Ca tipuri reprezentative din aceasta categorie sunt trapisturile, branzeturile olandeze Edam si Gauda;

c) branzeturi tari, cu un continut de apa sub 35% apa, care au o durata mare de fermentare si o durata foarte mica de inchegare. Din aceasta categorie fac parte branza Parmezan, branza Svaiter etc.

In afara branzeturilor obtinute direct din lapte, exista branzeturi preparate din cas prin tratare termica (cascavalurile de Penteleu si Dobrogea), branzeturi preparate din alte branzeturi, cas etc. prin topire (branza topita Svaiter, Carpati, Mixta etc.) si branzeturi framantate (branza de Moldova s.a.).

Laptele folosit la fabricarea branzeturilor trebuie sa indeplineasca o serie de conditii de calitate, acestea determinand in final calitatea branzei obtinute (un numar mic de microorganisme, fara defecte de gust si miros etc.).

In toate fazele tehnologice de fabricare a branzeturilor este necesar a se realiza un anumit nivel al temperaturii si al umiditatii relative a aerului, iar in unele cazuri nu trebuie sa se depaseasca o anumita viteza a aerului la nivelul produsului. Ca faze importante in care intervine necesitatea racirii sunt scurgerea, presarea, sararea, fermentatia (maturarea), uscarea, refrigerarea, congelarea si depozitarea branzeturilor.

Scurgerea si presarea reprezinta faze prin care se realizeaza in principal eliminarea zerului din masa de cas. Ele se realizeaza in diverse moduri, in functie de sortimentul de branza.

Spatiile in care se realizeaza scurgerea si presarea branzeturilor au temperaturi ale aerului cuprinse, in general, intre 15 si 20 °C, cu mici exceptii la care temperatura este mai ridicata. Temperaturi mai scazute prelungesc perioada de eliminare a zerului, iar temperaturi mai ridicate conduc la cresteri insemnate ale aciditatii branzeturilor.

Sararea branzeturilor se aplica majoritatii branzeturilor in scopul maririi conservabilitatii, reglarea proceselor de fermentatie, influentarea dezvoltarii microorganismelor, a culorii si gustului, intarirea cojii, corectarea unor defecte.

Sararea se poate face inainte de punerea coagului in forme sau dupa punerea in forme si presare. Concentratia saramurii utilizate la sarare este de 2023% sare pentru branzeturi tari si 1620% sare pentru branzeturi moi. Temperatura saramurii trebuie mentinuta cat mai constanta la valori, in general, de 1214°C la branzeturile moi si 1416°C la branzeturile tari. Deoarece in timpul sararii continua eliminarea de zer, este necesara reconcentrarea saramurii. Pentru obtinerea unei sarari cat mai uniforme, saramura racita este recirculata, filtrata si se corecteaza aciditatea acesteia in mod permanent. Durata procesului de sarare variaza de la cateva ore pana la mai multe zile, duratele mai mari corespunzand branzeturilor tari, saramurilor mai putin concentrate si temperaturilor mai scazute ale saramurii. In spatiile de sarare, temperaturile aerului sunt mai scazute decat in spatiile de scurgere si presare fiind mentinute la valori, in general, de 1016°C. Umiditatile relative ale aerului sunt de 8595%.

Fermentatia (maturarea) branzeturilor se realizeaza, dupa sarare, scoaterea din saramura si zvantare, in incaperi cu microclimat bine determinat, asigurandu-se o anumita temperatura si o anumita umiditate relativa a aerului. Fermentatia branzeturilor consta intr-o serie de procese care conduc la transformari care modifica aspectul, proprietatile organoleptice si chimice ale casului crud, sarat.

Temperaturile aerului in spatiile de fermentatie sunt de 816°C pentru branzeturile semitari si 2022°C pentru branzeturile tari, iar umiditatile relative ale aerului sunt de 8595%. Vitezele aerului nu trebuie sa depaseasca 0,3 m/s la nivelul produselor.

Exista unele sortimente de branza la care procesul de fermentatie se realizeaza in doua faze, prima cu o temperatura a aerului ceva mai ridicata si cea de-a doua cu o temperatura mai scazuta.

Durata procesului de fermentare este determinata de tipul de branza si de conditiile de microclimat si poate fi de la cateva zile la cateva luni.

Refrigerarea si depozitarea in stare refrigerata a branzeturilor se realizeaza in camere frigorifice special amenajate. De obicei, branzeturile sunt introduse la refrigerare cand au ajuns spre sfarsitul procesului de fermentatie, acesta desavarsindu-se in conditiile unor temperaturi mai scazute ale aerului fata de cele existente in spatiile de fermentatie.

Nivelul temperaturii aerului in spatiile de refrigerare este functie de gradul de fermentatie cu care branzeturile sunt introduse in aceste spatii, de tipul si caracteristicile produsului. Temperaturile aerului sunt de 08°C in cazul branzeturilor moi si de 412°C in cazul branzeturilor semitari si tari. Umiditatile relative ale aerului sunt cuprinse intre 7090% in functie de sortimentul de branza si nivelul temperaturii aerului.

Duratele de depozitare maxime admisibile pentru branzeturi refrigerate variaza in limite largi in functie de sortimentul si nivelul temperaturii de depozitare. Astfel, branzeturile nefermentate (branza proaspata de vaci) pot fi depozitate maximum 2 zile la 05 °C, branza proaspata presata poate fi mentinuta 10 15 zile la o temperatura de 05 °C, in timp ce branzeturile fermentate pot fi depozitate la temperaturi de circa 4 °C perioade de timp mult mai mari, de ordinul lunilor de zile..

In tabelul 8 sunt prezentate principalele elemente tehnologice ale fazelor de fermentare pentru cateva tipuri de branzeturi precum si duratele de depozitare admisibile

Parafinarea si ambalarea in folii de aluminiu sau de material plastic pot prelungi considerabil duratele de depozitare maxim admisibile.

Conservarea prin congelare a branzeturilor este utilizata numai in cazul branzei proaspete de vaca, deoarece la toate celelalte categorii de branzeturi congelarea determina modificari nedorite ale structurii, ca urmare a formarii cristalelor de gheata.

Branza proaspata de vaci poate fi conservata 6 luni la -18-3°C; aceasta poate fi utilizata ca materie prima la fabricarea unor sortimente de branza, dupa o decongelare lenta.

Conservele de lapte cuprind in principal sortimente de lapte concentrat si sortimente de lapte praf si se obtin prin indepartarea partiala sau aproape totala a apei continute in lapte.

In cazul produselor concentrate pentru marirea conservabilitatii se practica fie adaugarea de zahar (lapte concentrat cu zahar), fie sterilizarea.

Tehnologia de fabricare a laptelui concentrat cu zahar cuprinde urmatoarele faze mai importante: curatirea centrifugala a laptelui racit; normalizarea; pasteurizarea in aparate cu placi la 8595 °C timp de 1020 min.; amestecarea cu sirop de zahar; concentrarea prin evaporare sub vid la temperaturi de 5060 °C; o prima faza de racire rapida pana la 30 °C, care determina o cristalizare a lactozei; o a doua faza de racire la 1718 °C cu adaugare de lactoza sau lapte concentrat si cu agitare continua timp de 4060 min; distribuirea in ambalaje si depozitarea in spatii cu temperaturi de 15 °C.

Fabricarea laptelui concentrat sterilizat cuprinde, pe langa curatirea centrifugala a laptelui racit si normalizare, urmatoarele faze tehnologice: pasteurizare la 95100 °C timp de 10 min; concentrarea prin evaporare sub vid pana la 2331% substanta uscata; omogenizarea; racirea pana la 1012 °C si depozitarea in vane timp de maximum 1215 ore; ambalare, de obicei in ambalaje metalice; sterilizare la 115 °C timp de 15 min in aparate cu functionare continua sau in autoclave; racirea pana la 2025 °C timp de 1520 minute; omogenizare; termostatare la 37 °C timp de 10 zile urmata de indepartarea cutiilor care prezinta defecte de inchidere sau bombaje; depozitarea la temperaturi sub 15 °C (dar nu sub 0 °C) si umiditate de 85%.

Tabelul 8

Elemente tehnologice orientative la fermentarea si depozitarea branzeturilor

|

Tipul de branzeturi |

Fermentare |

Depozitare |

|||||||

|

Faza |

Tempera-tura s°Ct |

Umiditatea relativa s%t |

Durata szilet |

Observatii |

Tempe-ratura s°Ct |

Umiditate relativa s%t |

Durata szilet |

Observatii |

|

|

Cu pasta moale, in saramura: telemea din lapte de oaie, vaca, bivolita |

Tehnologie clasica. Ambalare in cutii sau butoaie din material plastic |

Spatii fara lumina naturala si fara iluminare directa |

|||||||

|

Cu pasta moale, in saramura: telemea din lapte de oaie, vaca, bivolita |

Tehnologie la temperatura redusa |

Spatii fara lumina naturala si fara iluminare directa |

|||||||

|

Cu pasta moale, in saramura: fetta din lapte de oaie sau de vaca |

Ambalaje in cutii sau butoaie din material plastic | ||||||||

|

Cu pasta moale, tip Cammembert din lapte de vaca |

Dupa faza 1, se ambaleaza | ||||||||

Tabelul 8 (continuare)

|

Semitari, tip Olanda, din lapte de vaca |

Periodic, bucatile de branza se intorc Periodic bucatile se spala cu solutie apa-NaC110% si temperatura de 20°C. Dupa aparitia unei coji dure galbena, se parafineaza |

Nu se admite suprapunerea bucatilor de branza |

|||||||

|

Semitari, tip Olanda, din lapte de vaca |

peste 50 |

Tehnologie simplificata |

Nu se admite suprapunerea bucatilor de branza |

||||||

|

Tari, tip CEDAR |

Se pot aplica diferite modalitati de preambalare |

Tabelul 8 (continuare)

|

Tari, tip SVAITER |

Zilnic, bucatile se intorc, se spala cu solutie apa-NaCI si se presara cu sare. La fiecare doua zile bucatile se intorc, se spala cu solutie apa NaCI si se sterg. O data pe saptamana bucatile se intorc si se spala | ||||||||

|

Cu pasta oparita, tip cascaval Dobrogea din lapte de oaie, tip cascaval Dalia din lapte de vaca |

max. 85 max. 85 |

In primele 4-5 zile se fac 2 intoarceri zilnic. In ultimele 4-5 zile se fac coloane de cate 2 bucati care se intorc odata la doua zile Bucatile se aseaza in coloane de cate 2-3 si se intorc odata la 3-4 zile. Spre sfarsitul maturarii se pot forma coloane de cate 3-4 bucati |

Spatii fara iluminare directa. Stivuirea rotilor sau bucatilor de cascaval se face pe maximum 4-5 bucati/stiva |

Produsele lactate uscate (lapte praf, lapte praf instant, zara praf si zer praf) se obtin prin eliminarea aproape totala a apei, prin uscare in pelicula pe valturi sau prin pulverizare (atomizare).

Deoarece laptele si produsele lactate reprezinta medii favorabile de dezvoltare a microorganismelor este necesar ca in toate fazele tehnologiilor de fabricare a laptelui de consum si a produselor lactate sa se asigure o stare de igiena riguroasa prin respectarea cu strictete a tuturor normelor igienico - sanitare specifice. In acest sens, operatiile de spalare si dezinfectie a aparatelor, utilajelor si instalatiilor tehnologice, a spatiilor de productie si mijloacelor de transport, precum si asigurarea starii de igiena a personalului productiv reprezinta conditii indispensabile obtinerii unei calitati corespunzatoare a produselor.

O deosebita importanta in vederea asigurarii calitatii produselor lactate o constituie asigurarea unei calitati corespunzatoare a laptelui proaspat si o racire cat mai rapida, aplicata imediat dupa mulgere.

Controlul calitatii laptelui consta in verificarea proprietatilor organoleptice, fizico-chimice si microbiologice, astfel incat acestea sa corespunda normelor stabilite prin standardele in vigoare si sa permita utilizarea in procese de prelucrare tehnologica.

Verificarea proprietatilor organoleptice cuprinde controlul aspectului si consistentei, a culorii, a gustului si a mirosului. Laptele trebuie sa fie omogen, fara sedimente; culoarea laptelui normal este alb mat, iar a laptelui gras este alb galbuie. Gustul, apreciat la temperatura ambianta de 20 °C, este dulceag, placut, caracteristic; mirosul, mai usor de apreciat la temperaturi mai ridicate, de aproximativ 60 °C, este caracteristic si lipsit de mirosuri straine.

Verificarea proprietatilor fizico-chimice cuprinde determinarea gradului de impurificare (cu ajutorul lactofiltrului), a densitatii (cu ajutorul termolactodensi-metrului), a pH-ului, a aciditatii, a continutului de grasime.

Verificarea microbiologica cuprinde determinarea numarului total de germeni, a numarului de bacterii coliforme s.a.

Ouale reprezinta o componenta importanta in alimentatia omului. Data fiind valoarea lor nutritiva ridicata, conservarea oualelor prezinta un deosebit interes deoarece producerea lor este sezoniera, iar consumul lor este permanent si practic constant in timpul anului.

Dintre oua, ponderea cea mai mare si importanta deosebita pentru industria alimentara si pentru consum o reprezinta ouale de gaina.

Ouale reprezinta celule de reproducere a caror capacitate vitala se conserva o anumita perioada de timp in functie de conditiile de microclimat in care sunt pastrate dupa ouat. Ele au o forma caracteristica, cu diametrul maxim cuprins intre 35 si 45 mm, inaltimea cuprinsa intre 53 si 66 mm si greutatea totala variind intre 35 si 75 grame.

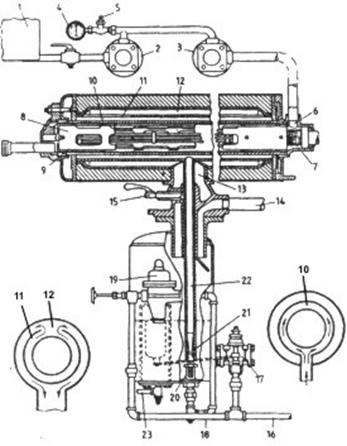

Oul este alcatuit in principal din albus si galbenus, protejate la exterior printr-o coaja calcaroasa (fig. 4.). Albusul sau albumina reprezinta 5560% din greutatea totala a unui ou si cca 65% din greutatea continutului acestuia, continand cca 86% apa. El cuprinde trei straturi: un strat langa coaja, un strat intermediar mai vascos decat primul si un strat subtire langa galbenus. Albusul de ou proaspat este dificil de divizat si putin opalescent. Galbenusul, mai putin dens decat albusul, este separat de acesta printr-o membrana numita membrana vitelina. La aceasta membrana adera doua cordoane spiralate numite salaze constituite din albumina, dirijate catre cele doua extremitati ale oului situate pe axa mare a acestuia. Rolul salazelor este de a servi drept suport elastic galbenusului si de a proteja discul germinativ impotriva agitarilor care i-ar putea fi daunatoare. Galbenusul reprezinta 2535% din greutatea totala a unui ou, continand cca. 50% apa in cazul oualor proaspete.

|

|

Fig. 4 - Structura oului de gaina: 1- galbenusul; 2 - membrana vitelina; 3 - disc germinativ; 4 - membrana de albumina densa; 5 - albus exterior; 6 - albus intermediar dens; 7 - albus interior; 8, 10 - membrane cochilifere; 9 - camera de aer; 11 - cochilie; 12 - salaze |

Cantitatea de apa legata reprezinta cca 6% din greutatea totala a galbenusului. Continutul in lipide al galbenusului variaza intre 32 si 36% din greutatea acestuia, cuprinzand trigliceride (65,5%), fosfolipide (28,3%) si colesterol (5,2%). Continutul de proteine reprezinta 15,716,6% din greutatea galbenusului. Substantele minerale din galbenus sunt calciul (0,1440,262 %), potasiul (0,1120,360%), magneziul (0,0320,128%), sodiul (0,070,093%), fierul (0,0001%) si zincul (0,000088%).

Dintre vitamine, galbenusul de ou contine vitamina A, provitamina A, vitaminele Bl, B2, PP, D, E.

Coaja oului reprezinta 1015% din greutatea totala a oului si contine 93,7% carbonat de calciu, 1,3% carbonat de magneziu, 0,75% fosfati si 4,25% substante organice.

Principalele proprietati ale oualor intregi, ale continutului fara coaja, ale albusului si ale galbenusului sunt prezentate in tabelul

Tabelul 9

Proprietati ale oualor

|

Caracteristica |

Oua intregi |

Continut (fara coaja) |

Galbenus |

Albus |

|

Greutate s%t | ||||

|

Continut de apa s%t | ||||

|

Continut de lipide s%t | ||||

|

Continut de proteine s%t | ||||

|

Densitate skg/dm3t | ||||

|

Temperatura de congelare s°Ct | ||||

|

Caldura specifica skcal/kg °Ct/skJ/ kg Kt inainte de congelare dupa congelare | ||||

|

Caldura latenta specifica de solidificare skcal/ kgt/skJ/kgt | ||||

|

Coeficient de conductibilitate termica skcal/m h °Ct/sW/m Kt | ||||

|

pH |

Culoarea galbenusului de ou este variabila, de la galben-deschis pana la galben-inchis, fiind determinata exclusiv de modul de hranire al gainilor, respectiv de continutul de pigmenti carotenoizi. Modul de hranire influenteaza de asemenea mirosul si rezistenta la spargere a oualor.

Galbenusul de ou poate fi separat prin centrifugare puternica in granule sedimentare si plasma. Continutul de umiditate a granulelor este de circa 44%, iar cel al plasmei de 49%. Din punct de vedere reologic, galbenusul de ou este un fluid vascos, nenewtonian; vascozitatea sa depinde de continutul de umiditate si temperatura. Galbenusul de ou proaspat cu aproximativ 47% umiditate are o vascozitate cuprinsa intre 2500 cP (la 18 °C) si 2100 cP (la 25 °C).

Coaja oualor prezinta pori vizibili, repartizati neregulat pe toata suprafata sa si in numar mai mare in zona capatului mai plat, acolo unde se afla camera de aer. Coaja este permeabila la gaze si lichide si are o culoare alb-deschis, iar uneori are o tenta bruna mai mult sau mai putin accentuata. In cazul unor culori mai inchise, coaja este mai rezistenta si mai putin permeabila.

Ouale intregi (in coaja) sunt conservate prin refrigerare. Dupa durata de depozitare in stare refrigerata se practica conservarea de scurta durata (pana la cca 30 zile) si conservarea de lunga durata (pana la 67 luni).

Atat ouale destinate consumului imediat cat si cele destinate conservarii trebuie sa prezinte aceleasi calitati de prospetime, igienico-sanitare si de greutate. Pentru asigurarea acestor calitati, ouale sunt triate si verificate.

Trierea oualor are drept scop constituirea de loturi omogene ca dimensiuni, greutati si nuata a culorii cojii si de a elimina ouale murdare, sparte sau a caror cochilii prezinta anomalii.

Controlul proprietatilor fizice ale oualor se poate realiza printr-un examen optic, utilizand o sursa luminoasa suficient de intensa. Daca oul este proaspat, lumina il traverseaza uniform, iar culoarea evidentiata este roz-deschis, albusul dand impresia unui fluid destul de ferm si clar, galbenusul nu este aparent, iar camera de aer are dimensiuni mici (tabelul 10.). Inclinand oul, nici galbenusul, nici zona care delimiteaza albusul si nici camera de aer nu isi modifica pozitiile in interiorul cochiliei care nu trebuie sa prezinte nici o fisura.

Tabelul 10

Limite de apreciere a starii de prospetime a oualor

|

Starea de prospetime a oualor (calitatea) |

Diametrul camerei de aer, d s mm t |

Inaltimea camerei de aer, h smmt |

Rapoarte fata de inaltimea oului |

|

|

d/H |

h/H |

|||

|

Excelenta |

<4 |

<0,08 |

||

|

Foarte buna | ||||

|

Buna |

>6 |

<0,60 |

>0,10 |

|