RAPORT DE CERCETARE

ANALIZA CU ELEMENT FINIT SI VERIFICAREA EXPERIMENTALA PRIN METODA TERMOGRAFIERII A PROCESELOR TERMICE DIN IMBINARILE SUDATE ETEROGENE

In industriile alimentara, chimica, petrochimica, navala apare, adesea, necesitatea realizarii unor imbinari sudate intre materiale diferite. Cel putin din punct de vedere economic, este evidenta stabilirea unor solutii tehnologice de sudare, prin care materiale apartinand unor clase structurale diferite sa satisfaca cerintele impuse unor astfel de structuri. Iata de ce, la realizarea schimbatoarelor de caldura, imbinarile prin sudare dintre otelul carbon si otelul inoxidabil permit combinarea proprietatilor celor doua materiale: conductibilitatea termica ridicata a otelului carbon, rezistenta la coroziune la temperaturi inalte si conductibilitatea termica mai scazuta ale otelului inoxidabil. La realizarea rezervoarelor alimentare combinarea proprietatilor de rezistenta la coroziune a otelului inoxidabil austenitic si costul redus al otelului carbon reprezinta criteriul care sta la baza alegerii acestor metale pentru astfel de structuri sudate. Este posibila, de asemenea, combinarea proprietatilor de rezistenta la coroziune a aliajelor de cupru cu rezistenta mecanica ridicata a otelurilor in cazul executiei unui condenser.

In acest raport de cercetare sunt prezentate cercetarile teoretice si experimentale privind procesele termice din imbinarile sudate eterogene: otel carbon - otel inoxidabil austenitic si otel carbon - cupru. Modelarea matematica si analiza cu element finit a proceselor termice, cu mult mai complexe la sudarea metalelor diferite din punct de vedere al compozitiei chimice si structurii, au permis investigarea si aprofundarea fenomenelor de transfer termic si stabilirea unei noi variante tehnologice de sudare. Sunt vizualizate dimensiunile baii de sudare si extinderea zonelor de influenta termica in metalele de baza, pentru diferiti pasi de timp, in toate variantele de modelare numerica cu elemente finite, pentru ambele tipuri de imbinari sudate eterogene. De asemenea, sunt analizate si interpretate variatiile transversale ale temperaturii in fata, in centrul si in spatele sursei termice, pentru diferite momente de la inceperea procesului de sudare, in toate variantele de modelare numerica cu elemente finite, in ambele tipuri de imbinari sudate eterogene. Sunt prezentate ciclurile termice pentru perechi de puncte materiale, localizate simetric fata de interfata de contact, in toate variantele de simulare a deplasarii arcului electric, pentru ambele tipuri de imbinari sudate. Verificarea experimentala, prin metoda termografierii, o metoda extrem de actuala si precisa, a permis vizualizarea baii de metal, cunoasterea si interpretarea distributiei transversale si longitudinale a temperaturilor in imbinarile sudate eterogene propuse, a dimensiunilor baii de metal topit si confirmarea rezultatelor obtinute in urma modelarii cu elemente finite a transferului termic din imbinarile sudate eterogene. Planul de lucru al contractului de cercetare a inclus urmatoarele obiective si activitati:

Etapa I: Solutii Analitice pentru Predictia Temperaturilor in Imbinarile Sudate

I.1. Ecuatiile transferului termic in procesele de sudare

Transferul termic prin conductie in procesele de sudare

Ecuatia generala a transferului termic prin conductie

Conditii de unicitate

Aspecte privind coeficientul de conductibilitate termica

Solutii analitice pentru transferul termic prin conductie in cazul a doua corpuri aflate in contact

Cazul contactului perfect

Cazul contactului imperfect

Cazul existentei unei surse termice la interfata de contact

Transferul termic prin convectie in procesele de sudare

Ecuatia generala a transferului termic prin convectie

Pierderi de caldura prin convectie ale placilor sudate

Pierderi de caldura prin convectie ale barelor sudate

Ecuatia generala a transferului termic prin radiatie

Analiza campului termic bidimensional

Analiza campului termic tridimensional

Calculul temperaturii maxime in vecinatatea baii de metal topit

Analiza campului termic din imbinarile sudate cap la cap

Analiza campului termic din imbinarile sudate de colt.

Sursa termica semielipsoidala

Analiza campului termic produs de sursa termica semielipsoidala

Sursa termica elipsoidala dubla

Analiza campului termic produs de sursa termica elipsoidala dubla

Elaborarea modelului matematic

Estimarea ariilor de participare la formarea cusaturii

I.4. Concluzii

Etapa II: Modelarea cu Elemente Finite a Transferului Termic in Imbinarile Sudate Eterogene

II.1. Ipoteze, precizari si conditii de simulare in analiza proceselor termice din imbinarile sudate eterogene

Ipoteze de calcul

Date utilizate in analiza cu element finit

II.2. Modelarea cu elemente finite a distributiei temperaturilor pentru cazul sursei termice stationare

II.3. Modelarea cu elemente finite a distributiei temperaturilor pentru cazul sursei termice mobile

Analiza distributiei temperaturilor in imbinarea otel carbon-otel inoxidabil austenitic cu sursa termica pe granita comuna (CAZ A)

Analiza distributiei temperaturilor in imbinarea otel carbon-cupru cu sursa termica pe granita comuna (CAZ A)

II.4. Concluzii

Etapa III: Verificarea Experimentala prin Metoda Termografierii a Distributiei Temperaturilor in Imbinarile Sudate Eterogene

III.1. Schema standului experimental

Metoda termografierii in infrarosu

III.2. Verificarea experimentala a distributiei temperaturilor in imbinarea sudata otel carbon - otel inoxidabil austenitic

III.3. Verificarea experimentala a distributiei temperaturilor in imbinarea sudata otel carbon - cupru

III.4. Concluzii

In continuare se vor analiza obiectivele si activitatile desfasurate, in cadrul grantului, de catre echipa de cercetare. Activitatea de diseminare a rezultatelor s-a desfasurat pe parcursul tuturor etapelor de cercetare si este prezentata detaliat in finalul raportului de cercetare.

Etapa I: Solutii Analitice pentru Predictia Temperaturilor in Imbinarile Sudate

Pentru rezolvarea etapei I a proiectului, a fost luata in studiu tema Solutii analitice pentru predictia temperaturilor in imbinarile sudate si s-au analizat:

I.1. Ecuatiile transferului termic in procesele de sudare

Transferul termic prin conductie in procesele de sudare

Ecuatia generala a transferului termic prin conductie

Conditii de unicitate

Aspecte privind coeficientul de conductibilitate termica

Solutii analitice pentru transferul termic prin conductie in cazul a doua corpuri aflate in contact

Cazul contactului perfect

Cazul contactului imperfect

Cazul existentei unei surse termice la interfata de contact

Transferul termic prin convectie in procesele de sudare

Ecuatia generala a transferului termic prin convectie

Pierderi de caldura prin convectie ale placilor sudate

Pierderi de caldura prin convectie ale barelor sudate

Ecuatia generala a transferului termic prin radiatie

Analiza campului termic bidimensional

Analiza campului termic tridimensional

Calculul temperaturii maxime in vecinatatea baii de metal topit

Analiza campului termic din imbinarile sudate cap la cap

Analiza campului termic din imbinarile sudate de colt.

Sursa termica semielipsoidala

Analiza campului termic produs de sursa termica semielipsoidala

Sursa termica elipsoidala dubla

Analiza campului termic produs de sursa termica elipsoidala dubla

Elaborarea modelului matematic

Estimarea ariilor de participare la formarea cusaturii

Pentru atingerea acestor obiective s-au analizat modelele matematice si solutiile analitice existente in literatura internationala de specialitate pentru estimarea temperaturilor in imbinarile sudate. Au fost studiate ecuatiile transferului termic, aplicabile in modelarea fenomenelor termice din timpul proceselor de sudare, conditiile de unicitate, relatiile pentru calculul coeficientului de conductibilitate termica al otelurilor nealiate, slab aliate si inalt aliate. Au fost analizate conditiile transferului termic conductiv tri, bi sau unidirectional, in regim tranzitoriu sau permanent, cu sau fara sursa interna de caldura. De asemenea, au fost studiate solutiile analitice pentru transferul termic prin conductie in cazul a doua corpuri aflate in contact perfect sau imperfect, dar si in cazul existentei unei surse termice la interfata de contact.

Tinand seama de ecuatia lui Boltzmann, conditiile lui Fourier si de ecuatia liniarizata a transferului termic prin radiatie, s-au stabilit coeficientii de corectie (1.1)..(1.4) a pierderilor de caldura prin convectie si radiatie bpcor si bbcor si s-au elaborat noi ecuatii (1.5).(1.6) pentru pierderile de caldura in cazul placilor si barelor.

Pentru placi:

![]() , (1.1)

, (1.1)

in care coeficientul corectat de pierderi prin convectie si radiatie la sudarea placilor este:

. (1.2)

. (1.2)

Pentru bare:

, (1.3)

, (1.3)

in care coeficientul corectat de pierderi prin convectie si radiatie la sudarea barelor este:

. (1.4)

. (1.4)

Cu aceste corectii, ecuatiile generale ale campurilor termice la sudarea placilor si barelor vor avea urmatoarele forme:

Pentru placi:

, (1.5)

, (1.5)

Pentru bare:

. (1.6)

. (1.6)

Echipa de cercetare, in care au fost angrenati doctoranzi si studenti de la Master, specializarea Modelarea Numerica a Proceselor Tehnologice, a analizat cele mai recente solutii analitice pentru predictia temperaturilor in imbinarile sudate pentru cazul sursei termice mobile punctiforme, sursei termice mobile cu distributie Gaussiana 2D si cu distributie Gaussiana 3D. Conform ultimelor cercetari in domeniu, sursa termica este considerata o sursa elipsoidala cu distributii diferite ale fluxului termic in fata si in spatele sursei termice. De asemenea, au fost studiate toate cazurile particulare si solutiile analitice stabilite de Goldak si de Nguyen pentru cazul imbinarilor intre materiale de aceeasi structura si compozitie chimica. Modelarea sursei de sudare ca o sursa eliptica de suprafata a fost una din ipotezele de care s-a tinut seama la elaborarea modelului matematic care defineste transferul termic in imbinarile sudate eterogene.Tinand seama de pierderile de caldura prin convectie si radiatie, de conditiile de speta a treia si de coeficientii corectati de pierderi de caldura pentru cazul sudarii placilor si barelor stabiliti mai sus, ecuatiile corectate ale campurilor termice pentru predictia temperaturilor la sudarea placilor si barelor, in functie de tipul sursei de sudare (instantanee, permanenta mobila de mica putere si viteza, permanenta mobila de mare putere si viteza) sunt prezentate in tabelul 1.1.

Tabelul 1.1. Relatii uzuale pentru calculul temperaturilor in imbinarile sudate

Sursa termica(Caz practic) |

Corp masiv |

|

|

Relatia de calcul T(r,t) |

Geometria |

|

InstantaneePunctare prin sudare |

|

|

Permanenta mobilaSudare manuala |

|

|

Permanenta mobila, de mare putere si vitezaSudare mecanizata sau semimecanizata |

|

|

Sursa termica(Caz practic) |

Placa |

|

|

Relatia de calcul T(r,t) |

Geometria |

|

InstantaneePunctare prin sudare |

|

|

Permanenta mobilaSudare manuala |

|

|

Permanenta mobila, de mare putere si vitezaSudare mecanizata sau semimecanizata |

|

|

Sursa termica(Caz practic) |

Bara |

|

|

Relatia de calcul T(r,t) |

Geometria |

|

InstantaneePunctare prin sudare |

|

|

Permanenta mobilaSudare manuala |

|

|

Permanenta mobila, de mare putere si vitezaSudare mecanizata sau semimecanizata |

Cazuri rar intalnite in practica sudarii |

|

In imbinarile sudate eterogene, procesele de transfer termic se complica si mai mult, din cauza proprietatilor termofizice diferite ale celor doua metale de baza, iar efectele induse suplimentar in aceste imbinari sunt legate de producerea modificarilor structurale si a zonelor de difuzie in cusatura, dar si de redistribuirea tensiunilor remanente cauzate de valorile diferite ale coeficientilor de dilatare liniara si de constituentii structurali cu volume specifice diferite.

Pentru stabilirea temperaturilor in fiecare din metalele de baza s-a impus elaborarea unui model matematic, care sa se apropie cat mai mult de conditiile reale de transfer termic. Se considera doua placi subtiri din materiale diferite, MB1 si MB2, avand aceeasi grosime g si temperatura initiala T0. Sursa termica este eliptica de suprafata - mai concentrata in semielipsa din fata sursei si mai putin concentrata in semielipsa din spatele sursei termice - are distributie Gaussiana si se deplaseaza de-a lungul axei x cu viteza Vs (Fig.1.1).

![]()

Fig.1.1. Schema realizarii unei imbinari sudate eterogene

Tinand seama de ultimele cercetari in domeniu s-a stabilit un model matematic care sa descrie transferul termic in imbinarile sudate eterogene si care sa elimine o parte din ipotezele simplificatoare prezente in modelele matematice studiate. Modelul matematic tine seama de variatia proprietatilor termofizice cu temperatura, inlocuieste sursa termica punctiforma cu una eliptica de suprafata si ia consideratie pierderile de caldura prin convectie si radiatie. Pornind de la relatiile pentru calculul fluxului termic transmis intr-o imbinare dintre doua materiale identice, propuse de Goldak, Chakravarti si Bibby, completand cu ecuatiile ce descriu pierderile de caldura prin convectie si radiatie si impunand conditiile de unicitate, rezulta ecuatiile (1.7)(1.13) care modeleaza transferul termic in imbinarile sudate eterogene.

Pentru primul metal de baza (MB1), ecuatia bilantului termic este de forma:

, (1.7)

, (1.7)

unde qv1 reprezinta caldura volumica generata de sursa termica, in fata si in spatele ei, si cea pierduta prin convectie si radiatie prin placa 1:

(1.8)

(1.8)

Pentru cel de-al doilea metal de baza (MB2), ecuatia bilantului termic este de forma:

, (1.9)

, (1.9)

unde qv2 reprezinta caldura volumica generata de sursa termica, in fata si in spatele ei, si cea pierduta prin convectie si radiatie prin placa 2:

Conditiile temporale si la limita pentru cele doua placi sunt:

![]() (1.11)

(1.11)

![]() (1.12)

(1.12)

(1.13)

(1.13)

Cunoasterea participarii celor doua metale de baza la formarea cusaturii este necesara, in special, cand metalele care se sudeaza sunt diferite din punct de vedere al compozitiei chimice, structural si termofizic. Calculandu-se ariile participante la formarea cusaturii, in functie de parametrii primari de sudare si caracteristicile termofizice, este posibila aprecierea corectitudinii stabilirii tehnologiei de sudare si modului de deplasare a sursei termice, catre unul sau altul din metalele de baza, astfel incat sa se obtina o cusatura cat mai simetrica si patrunderi cat mai apropiate ca valori pentru cele doua metale ce se sudeaza. Pin urmare, problema care se pune este cat anume din caldura generata de arcul electric este utilizata pentru topirea fiecarui metal de baza.

Tinand seama de caldura latenta de topire λtop, caldurile specifice in stare solida cS si lichida cL, temperatura de topire Ttop, precum si temperatura baii Tb, superioara temperaturilor de topire, s-au stabilit relatiile de calcul ale valorilor puterilor arcului, utilizate pentru trecerea fiecarui metal de baza din stare solida in stare lichida, plecand de la cantitatile de caldura consumate pentru topirea fiecarui material. Impunand conditia de granita pentru cazul existentei unei surse termice la interfata de contact dintre cele doua metale de baza si tinand seama ca topirea metalelor se realizeaza simultan, au rezultat relatiile pentru calculul puterilor .

S-au studiat doua cazuri:

Se impune temperatura baii de metal topit Tb

Cunoscand puterea arcului electric si viteza de sudare, stabilite prin tehnologia de sudare, proprietatile termofizice ale metalului respectiv si impunand valoarea temperaturii baii de metal topit, in conformitate cu datele existente in literatura de specialitate, rezulta expresiile matematice (1.14) si (1.15), care permit calculul ariilor transversale A1 si A2 participante la formarea cusaturii:

, (1.14)

, (1.14)

. (1.15)

. (1.15)

Se impune conditia Tb=Ttop2 (Ttop2> Ttop1)

Cunoscand puterea arcului electric si viteza de sudare, stabilite prin tehnologia de sudare, proprietatile termofizice ale metalului respectiv si impunand conditia Tb=Ttop2 (Ttop2> Ttop1), au rezultat expresiile matematice (1.16), (1.17) care au permis calculul ariilor transversale A1 si A2 participante la formarea cusaturii.

, (1.16)

, (1.16)

. (1.17)

. (1.17)

Aplicand ecuatiile (1.14) - (1.15) sau (1.16) - (1.17), se estimeaza ariile de participare la formarea cusaturii si se pot calcula coeficientii de participare K1, K2 pentru cele doua metale de baza, MB1 si MB2, in cazul imbinarilor eterogene sudate fara material de adaos:

. (1.18)

. (1.18)

Cunoscand coeficientii de participare K1, K2 si tinand seama de randamentele de trecere η1, η2 ale elementului de aliere E din metalele de baza in baia metalica, se poate aprecia compozitia chimica a cusaturii cu relatia:

![]() (1.19)

(1.19)

Cand se sudeaza cu material de adaos, este necesara cunoasterea ariei de participare A3 a acestuia. In acest caz, coeficientii de participare K1, K2 ai celor doua metale de baza si, K3, al materialului de adaos la formarea cusaturii se calculeaza cu relatiile:

, (1.20)

, (1.20)

iar relatia care estimeaza compozitia chimica a cusaturii devine:

![]() (1.21)

(1.21)

unde K1+K2+K3=1, iar η3 reprezinta randamentul de trecere al elementului de aliere E din metalul de adaos in baia metalica.

Concluzii

Modelul matematic (1.7)(1.13), privind modelarea transferului termic in imbinarile sudate eterogene, elimina ipoteza simplificatoare referitoare la existenta sursei termice punctiforme si tine seama de ultimele cercetari in domeniu, considerand sursa termica ca o elipsa de suprafata;

Parametrii rf si rb tin seama de distribuirea diferita a fluxului termic in semielipsele din fata, respectiv spatele sursei termice;

Modelarea transferului termic in imbinarile sudate eterogene ia in consideratie variatia proprietatilor termofizice cu temperatura ale celor doua metale care se sudeaza si pierderile de caldura prin convectie si radiatie;

Relatiile (1.14).(1.17) propun o noua modalitate de calcul a ariilor de participare la formarea cusaturii si tin seama de valorile parametrilor primari de sudare Is, Ua, si Vs, stabilite prin tehnologia de sudare, si de caracteristicile ρ, λtop, cS, cL, Ttop, specifice celor doua metale de baza, pornind de la expresiile care modeleaza cantitatile de caldura consumate pentru trecerea din faza solida in faza lichida a metalelor care se sudeaza;

Relatiile (1.18)(1.21) estimeaza, la sudarea cu sau fara material de adaos, coeficientii de participare si compozitia chimica a cusaturii din imbinarile sudate eterogene.

Etapa II: Modelarea cu Elemente Finite a Transferului Termic in Imbinarile Sudate Eterogene

Pentru rezolvarea etapei II a proiectului de cercetare, a fost luata in studiu tema: Modelarea cu Elemente Finite a Transferului Termic in Imbinarile Sudate Eterogene si s-au analizat:

II.1. Ipoteze, precizari si conditii de simulare in analiza proceselor termice din imbinarile sudate eterogene

Ipoteze de calcul

Date utilizate in analiza cu element finit

II.2. Modelarea cu elemente finite a distributiei temperaturilor pentru cazul sursei termice stationare

II.3. Modelarea cu elemente finite a distributiei temperaturilor pentru cazul sursei termice mobile

Analiza distributiei temperaturilor in imbinarea otel carbon-otel inoxidabil austenitic cu sursa termica pe granita comuna (CAZ A)

Analiza distributiei temperaturilor in imbinarea otel carbon-cupru cu sursa termica pe granita comuna (CAZ A)

II.1. Ipoteze, precizari si conditii de simulare in analiza proceselor termice din imbinarile sudate eterogene

Pentru atingerea acestor obiective au fost analizate, pentru inceput, etapele algoritmului general al analizei cu element finit a proceselor termice din imbinarile sudate. Principalii pasi ai algoritmului sunt:

1. Discretizarea domeniului in elemente finite:

constructia retelei de elemente;

numerotarea nodurilor si elementelor;

generarea proprietatilor geometrice.

2. Deducerea ecuatiilor tipurilor de elemente din retea:

formularea variationala a ecuatiei diferentiale pentru fiecare tip de element;

aproximarea functiilor necunoscute nodale si obtinerea ecuatiilor elementale;

stabilirea functiilor de interpolare si calculul matricei de rigiditate a elementelor.

3. Asamblarea ecuatiilor elementale si obtinerea ecuatiilor intregului domeniu:

identificarea conditiilor de continuitate intre elemente;

identificarea conditiilor de echilibru;

asamblarea ecuatiilor elementale.

4. Impunerea conditiilor de contur:

identificarea gradelor de libertate primare globale specificate;

identificarea gradelor de libertate secundare globale specificate.

6. Postprocesarea rezultatelor:

calculul gradientului solutiei sau al altor marimi cerute;

reprezentarea tabelara sau grafica a rezultatelor.

Prin minimizarea functionalei transferului de caldura (2.1):

s-au obtinut cazurile frecvent intalnite in practica modelarii cimpurilor termice din imbinarile sudate:

(2.2)

(2.2)

(2.3)

(2.3)

. (2.4)

. (2.4)

Minimizarea functionalei se realizeaza pe elemente finite, efectul de asamblare obtinandu-se prin cumularea contributiei fiecarui element finit in parte.

La elaborarea modelelor matematice propuse pentru simularea campurilor termice din imbinarile sudate eterogene s-au impus urmatoarele ipoteze:

Izotropia metalelor de baza;

Dependenta proprietatilor termofizice de temperatura;

Pierderi de caldura in mediul inconjurator prin convectie si radiatie;

Neglijarea transferului termic pe grosime la tablele subtiri;

Contact perfect intre metalele de baza;

Neglijarea influentei caldurilor latente de topire si de solidificare;

Distributia Gaussiana a fluxului termic.

Echipa de cercetare, in care au fost angrenati doctoranzi si studenti la nivel de Master, specializarea Modelarea Numerica a Proceselor Tehnologice, a studiat literatura de specialitate, pentru a rezolva problema simularii campurilor termice, minimizand erorile si obtinand rezultate numerice cat mai apropiate de datele reale. Tinand seama de ultimele cercetari in domeniu s-a stabilit un model matematic care sa descrie transferul termic in imbinarile sudate eterogene si care sa elimine o parte din ipotezele simplificatoare prezente in modelele matematice studiate.

Conform ultimelor cercetari in domeniu, sursa termica este considerata o sursa elipsoidala cu distributii diferite ale fluxului termic in fata si in spatele sursei termice. De asemenea, au fost studiate toate cazurile particulare si solutiile analitice stabilite de Goldak si de Nguyen pentru cazul imbinarilor intre materiale de aceeasi structura si compozitie chimica. Modelarea sursei de sudare ca o sursa eliptica de suprafata a fost una din ipotezele de care s-a tinut seama la elaborarea modelului matematic care defineste transferul termic in imbinarile sudate eterogene.

In imbinarile sudate eterogene, procesele de transfer termic se complica si mai mult, din cauza proprietatilor termofizice diferite ale celor doua metale de baza, iar efectele induse suplimentar in aceste imbinari sunt legate de producerea modificarilor structurale si a zonelor de difuzie in cusatura, dar si de redistribuirea tensiunilor remanente cauzate de valorile diferite ale coeficientilor de dilatare liniara si de constituentii structurali cu volume specifice diferite.

Modelul matematic elaborat, care sta la baza simularii campurilor termice din imbinarile sudate eterogene, tine seama de variatia proprietatilor termofizice cu temperatura, inlocuieste sursa termica punctiforma cu una eliptica de suprafata si ia in consideratie pierderile de caldura prin convectie si radiatie.

Metoda analizei cu element finit s-a aplicat pentru cazul sudarii prin procedeul sudarii manuale cu electrozi inveliti a tablelor subtiri de dimensiuni 5x200x300, in [mm]. In timpul analizei s-a urmarit variatia in timp a distributiei temperaturilor, a dimensiunilor baii de metal topit si a zonei de influenta termica pentru doua tipuri de imbinari sudate eterogene: otel carbon - otel inoxidabil austenitic si otel carbon - cupru. Simularea transferului de caldura si vizualizarea campurilor termice in cele doua tipuri de imbinari au fost realizate pentru doua variante practice distincte:

CAZ A: sursa se deplaseaza de-a lungul axei x, pe granita comuna a celor doua metale de baza

CAZ B: sursa se deplaseaza pe o directie paralela cu granita comuna, mai aproape de materialul caracterizat prin conductibilitate termica mai ridicata. Aceasta varianta de modelare a fost gandita si aplicata in scopul intensificarii influentei sursei termice asupra materialului care conduce si disipeaza mai rapid caldura introdusa prin procesul de sudare.

Tinand seama de datele si de relatiile existente in literatura de specialitate, s-au calculat valorile puterii arcului si s-au stabilit vitezele de sudare pentru ambele tipuri de imbinari. Pentru imbinarea sudata dintre otelurile carbon si cel inoxidabil austenitic aceste marimi au valorile P=1760W si Vs=3,8mm/s, iar pentru imbinarea dintre otelul carbon si cupru P=2400W si Vs=5mm/s. Datele de intrare, care tin seama de pierderile prin convectie si radiatie, sunt coeficientul de convectie termica αc=12W/mmoC, coeficientul de emisivitate pentru oteluri ε=0,9 si pentru cupru ε=0,7, precum si constanta lui Stefan-Boltzmann Co=5,67x10-14 [J/mm2sK4].

II.2. Modelarea cu elemente finite

a distributiei temperaturilor pentru cazul sursei termice stationare

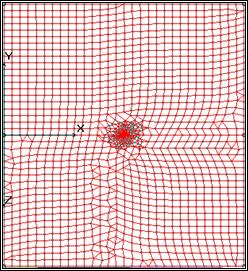

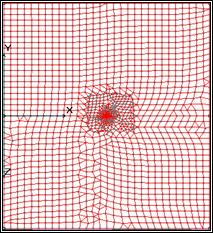

In lucrarile aparute in domeniul modelarii cu elemente finite a transferului termic din imbinarilor sudate, avand in vedere simetria campului termic fata de directia de sudare, se prefera discretizarea unei singure placi. In imbinarile sudate eterogene structura si caracteristicile termofizice diferite ale celor doua metale de baza au impus discretizarea ambelor placi. De asemenea, pentru estimarea extinderii zonelor de influenta termica si a valorilor temperaturilor din imbinare se impune o discretizare mult mai fina in zona centrala a imbinarii.

Avand in vedere ca simularea campurilor termice se realizeaza pentru cazul sudarii tablelor subtiri, pentru construirea retelei s-a ales ca element grup tipul SHELL 4 si elemente de discretizare tip QUAD indicate pentru analiza transferului termic.

In figura 2.1 sunt prezentate reteaua de discretizare din cele doua placi, modelarea sursei termice circulare, precum si numarul nodurilor si elementelor de discretizare pentru cazul imbinarii dintre otelul carbon si otelul inoxidabil austenitic. Se observa discretizarea mult mai fina a sursei termice si a zonelor invecinate acesteia, pentru a stabili modul in care variaza temperatura in aceste regiuni si a urmari influenta timpului de stationare al sursei termice asupra extinderii zonelor influentate termic.

De asemenea, se precizeaza faptul ca fluxurile termice si radiatia termica au fost definite pe regiunile R1, R2, R4 si R5 care definesc sursa termica, iar convectia termica pe toate cele sase regiuni. Pozitia sursei de sudare este localizata pe mijlocul placilor, astfel incat transferul termic sa nu fie influentat de fenomenele suplimentare care apar in pozitiile de inceput si sfarsit ale tablelor ce se imbina.

R6 R4 R5 R3 R1 R2

Fig.2.1. Discretizarea placilor si modelarea sursei termice stationare

(Elements: 1593 / Corner nodes: 1555

Vizualizarea campului termic si distributia izotermelor in diferite momente de la inceperea procesului de sudare, in imbinarea sudata dintre cele doua oteluri apartinand unor clase structurale diferite, sunt prezentate in figurile 2.22.11. Se observa influenta timpului de stationare a sursei termice asupra extinderii din ce in ce mai mari a zonelor de influenta termica in cele doua materiale.

Un alt fenomen, usor de observat, este influenta proprietatilor termofizice asupra extinderii zonelor de influenta termica. Astfel, otelul carbon, caracterizat prin valori mai mari ale conductibilitatii termice, in special sub 1000sC, disipa mult mai rapid caldura, ceea ce conduce la o extindere mai mare a zonei aflate sub influenta termica a arcului electric in acest otel.

Tot o consecinta a diferentei dintre proprietatile termofizice este si faptul ca la inceputul procesului de sudare otelul inoxidabil disipeaza mai greu caldura dezvoltata de arcul electric, dupa care temperaturile in imediata vecinatate a granitei comune tind sa se egalizeze.

De asemenea, aceasta varianta de modelare a sursei termice duce la o discretizare asimetrica a regiunilor din jurul acesteia si, ca un dezavantaj important, la o interpretare greoaie a variatiei transversale a temperaturilor in baia de sudare si in zonele adiacente acesteia.

OL INOX

Fig.2.2. Vizualizarea campului termic in imbinarea otel carbon-otel inoxidabil austenitic (t=0,4s)

OL INOX

Fig.2.3. Distributia izotermelor in imbinarea otel carbon-otel inoxidabil austenitic ( t=0,4s)

OL INOX

Fig.2.4. Vizualizarea campului termic in imbinarea otel carbon-otel inoxidabil austenitic ( t=1,2s)

OL INOX

Fig.2.5. Distributia izotermelor in imbinarea otel carbon-otel inoxidabil austenitic (t=1,2s)

OL INOX

Fig.2.6. Vizualizarea campului termic in imbinarea otel carbon-otel inoxidabil austenitic (t=2s)

OL INOX

Fig.2.7. Distributia izotermelor in imbinarea otel carbon-otel inoxidabil austenitic (t=2s)

OL INOX

Fig.2.8. Vizualizarea campului termic in imbinarea otel carbon-otel inoxidabil austenitic (t=3s)

OL INOX

Fig.2.9. Distributia izotermelor in imbinarea otel carbon-otel inoxidabil austenitic (t=3s)

OL INOX

Fig.2.10. Vizualizarea campului termic in imbinarea otel carbon-otel inoxidabil austenitic (t=4s)

OL INOX

Fig.2.11. Distributia izotermelor in imbinarea otel carbon-otel inoxidabil austenitic (t=4s)

In urma analizei cu elemente finite a transferului termic in imbinarile sudate dintre oteluri apartinand unor clase structurale diferite, pentru cazul sursei termice stationare, trebuie subliniate urmatoarele aspecte relevante:

Analiza transferului termic in imbinarile eterogene cand sursa termica este stationara are importanta doar pentru intelegerea modului in care are loc disiparea caldurii dezvoltate de sursa termica in cele doua metale si este valabila in varianta sudarii in puncte cu arc electric;

Asimetria zonei de influenta termica fata de directia de sudare este cauzata de valorile diferite ale proprietatile termofizice caracteristice celor doua metale de baza;

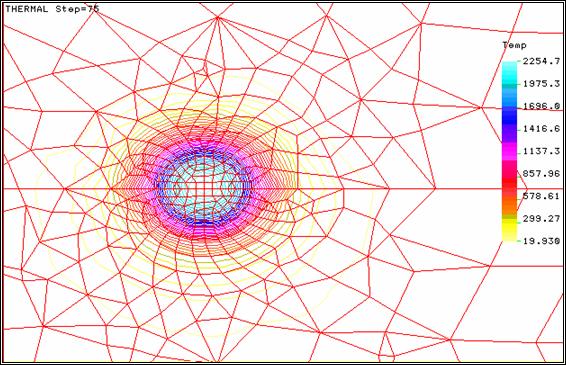

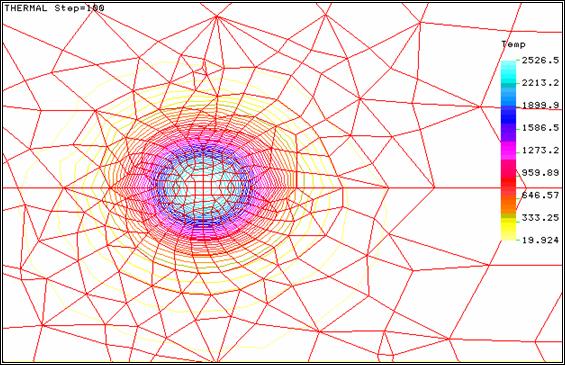

Extinderea zonelor influentate termic si valorile temperaturilor din aceste zone cresc odata cu cresterea timpului de stationare a sursei termice. Astfel, pentru: t=2s => Tmax=1874,9sC, t=3s => Tmax=2254,7sC, t=4s => T=2526,5sC;

Trasarea variatiei transversale a temperaturii este impiedicata de discretizarea asimetrica a zonelor adiacente sursei de sudare in cele doua oteluri, nodurile retelei fiind pozitionate diferit in aceste zone.

Reteaua de discretizare, mai fina in jurul sursei termice si in zonele adiacente acesteia, elementele caracteristice retelei de discretizare, precum si modelarea sursei termice circulare sunt prezentate in figura 2.12.

R4 R2 R5 R3 R1 R6

Fig.2.12. Discretizarea placilor si modelarea sursei termice stationare

(Elements: 1732 / Corner nodes: 1654

Se urmareste, ca si in cazul precedent, dependenta temperaturii inregistrate la interfata otel carbon - cupru, extinderea zonelor de influenta termica in cele doua metale in functie de timpul de stationare al sursei termice (Fig.2.132.14).

Desigur ca este de asteptat sa apara o accentuare a fenomenelor deja sesizate in urma analizei precedente, accentuare cauzata de diferentele si mai mari dintre caracteristicile termofizice ale celor doua metale.

Urmarind vizualizarea campului termic, pentru valorile crescande ale timpului de stationare a sursei termice, se constata tendinta de disipare mai rapida a caldurii de catre cupru si deplasarea baii de metal topit catre otelul carbon, caracterizat prin valori mai scazute ale conductibilitatii termice. Datorita acestei concentrari a fluxului termic si transferului termic prin conductie mai lent in otelul carbon, valorile maxime ale temperaturii se inregistreaza in acest metal de baza, dupa cum se observa, de altfel, si in diferitele etape ale simularii campului termic, prezentate in figurile 2.132.22.

Cu OL

Fig.2.13. Vizualizarea campului termic in imbinarea otel carbon-cupru (t=0,4s)

OL Cu

Fig.2.14. Distributia izotermelor in imbinarea sudata otel carbon-cupru (t=0,4s)

OL Cu

Fig.2.15. Vizualizarea campului termic in imbinarea otel carbon-cupru (t=1,2s)

OL Cu

Fig.2.16. Distributia izotermelor in imbinarea sudata otel carbon-cupru (t=1,2s)

OL Cu

Fig.2.17. Vizualizarea campului termic in imbinarea sudata otel carbon-cupru (t=2s)

OL Cu

Fig.2.18. Distributia temperaturilor in imbinarea sudata otel carbon-cupru (t=2s)

OL Cu

Fig.2.19. Vizualizarea campului termic in imbinarea sudata otel carbon-cupru (t=3s)

OL Cu

Fig.2.20. Distributia izotermelor in imbinarea sudata otel carbon-cupru (t=3s)

OL Cu

Fig.2.21. Vizualizarea campului termic in imbinarea sudata otel carbon-cupru (t=4s)

OL Cu

Fig.2.22. Distributia izotermelor in imbinarea sudata otel carbon-cupru (t=4s)

In urma analizei si vizualizarii distributiei temperaturilor pentru imbinarea sudata otel carbon-cupru se remarca urmatoarele aspecte:

Asimetria zonei de influenta termica fata de directia de sudare este si mai accentuata in acest caz, datorita diferentelor mai pregnante dintre caracteristicile termofizice ale celor doua metale ce se sudeaza;

Se remarca faptul ca temperaturile maxime se deplaseaza spre otelul carbon care disipeaza mult mai greu caldura dezvoltata de arcul electric si in care transferul termic prin conductie este mult mai lent in comparatie cu transferul de caldura in metalul neferos caracterizat prin valori mult mai mari ale conductibilitatii termice.

II.3. Modelarea cu elemente finite

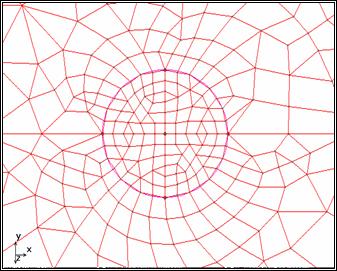

a distributiei temperaturilor pentru cazul sursei termice mobile

Modelarile cu element finit prezentate pana acum sunt importante pentru intelegerea modului in care are loc transferul termic in imbinarile sudate eterogene si pot fi aplicate doar in cazul sudarii in puncte prin topire. Totusi, importanta lor practica este redusa, deoarece in cazurile reale de sudare sursa termica este mobila, deplasandu-se de-a lungul axei longitudinale a cusaturii. Simularea transferului termic in imbinarile sudate eterogene, pentru cazul sursei termice mobile, necesita discretizarea fina pe intreaga lungime a axei comune a celor doua metale de baza care se sudeaza.

Cand sursa termica este mobila sunt necesare cateva precizari privind ipotezele specifice modelarii cu elemente finite a transferului termic in imbinarile sudate eterogene:

Viteza de deplasare si puterea sursei termice sunt considerate constante, sursa termica avansand continuu, incalzind si topind noi zone din fata ei, dar mentinandu-si, in acelasi timp, si influenta asupra baii de metal topit create anterior;

Pentru a simula deplasarea sursei termice, se impune definirea unor functii de timp - asociate fluxurilor termice distribuite diferit in fata si in spatele sursei termice si calculate, ca si in cazurile anterioare de modelare a transferului termic, functii care sa simuleze un proces de sudare continuu pe durata de timp 0tn (timpul total de sudare). Astfel, numarul functiilor definite, in total 60 de functii, corespunde numarului pozitiilor sursei de sudare care se deplaseaza de-a lungul axei longitudinale a imbinarii;

Fiecarei functii de timp definite ii corespunde o anumita localizare a sursei de sudare. Analizand graficul prezentat in figura 2.23, se observa ca incepand cu momentul t = t1, pentru care F1(t) = 1, sursa termica incepe sa raspandeasca caldura pana in momentul t = t2, cand F1(t) = 0. La urmatoarea deplasare a sursei de sudare, durata cat aceasta actioneaza este reglata prin functia F2(t), egala cu 0 pentru t = t1, egala cu valoarea 1 pentru t = t2 si nula pentru t = t3, cand sursa termica se deplaseaza in urmatoarea pozitie. Actiunea consecutiva a functiilor descrise simuleaza procesul continuu de sudare, fara intreruperi, astfel incat timpul total tn sa corespunda timpului total de sudare, calculat in functie de viteza de sudare stabilita.

Campul termic este rezultatul insumarii efectelor termice pe toata perioada de sudare 0tn.

Fig.2.23. Functiile de timp care simuleaza procesul continuu de sudare

Tinand seama de toate aceste precizari, se va urmari, in diferite momente ale procesului de sudare, distributia temperaturilor in imbinarile sudate otel carbon-otel inoxidabil austenitic si otel carbon-cupru. Este de asteptat ca asimetria campului termic sa se manifeste nu numai fata de axa longitudinala a cusaturii, datorita diferentelor dintre proprietatile termofizice ale metalelor de baza, dar si fata de axa transversala a baii de metal topit, ca urmare a deplasarii continue a sursei termice care incalzeste continuu noi zone reci si a modului diferit de propagare a caldurii in cele doua metale de baza. Regiunea din spatele sursei termice se comporta ca si cum ar fi suportat un tratament termic de preincalzire si, de aceea, extinderea, atat pe lungime cat si pe latime, a zonelor incalzite va fi mult mai mare.

In acest subcapitol se propun doua cazuri de modelare cu element finit a transferului termic in imbinarile sudate eterogene:

CAZ A: sursa se deplaseaza de-a lungul axei x, pe granita comuna a celor doua metale de baza.

CAZ B: sursa se deplaseaza pe o directie paralela cu granita comuna, mai aproape de materialul caracterizat prin conductibilitate termica mai ridicata. Aceasta varianta de modelare a fost gandita si aplicata in scopul intensificarii influentei sursei termice asupra metalului care conduce si disipeaza mai rapid caldura introdusa prin procesul de sudare.

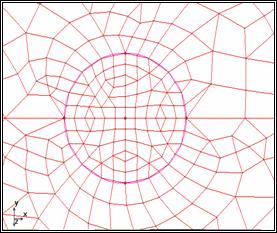

Modelarea numerica cu elemente finite a transferului termic in imbinarea otel carbon-otel inoxidabil austenitic, cand sursa termica se deplaseaza pe granita comuna a imbinarii, necesita o analiza mult mai complexa si o discretizare mai fina pe o latime de 40mm de-a lungul intregii fasii centrale a imbinarii sudate.

Fig.2.24. Discretizarea placilor din imbinarea sudata otel carbon-otel inoxidabil austenitic pentru cazul sursei termice mobile (Element Group: SHELL 4, Elements: 6240 / Corner nodes: 6449

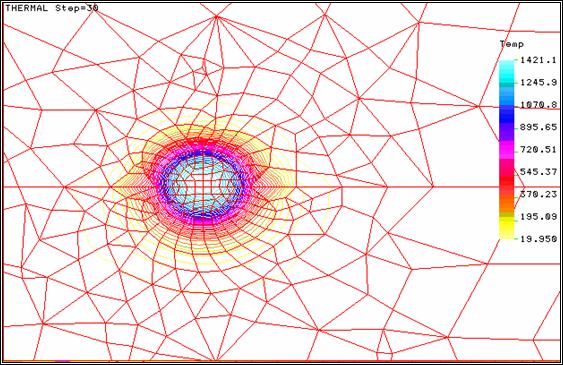

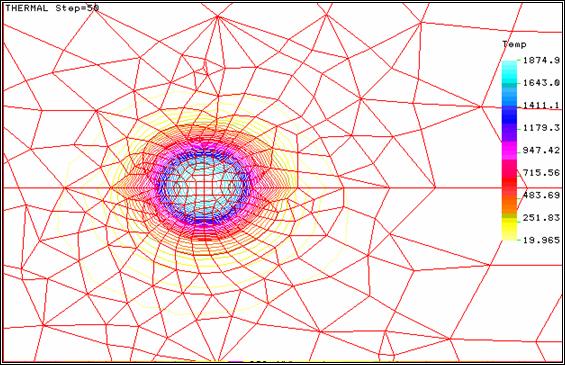

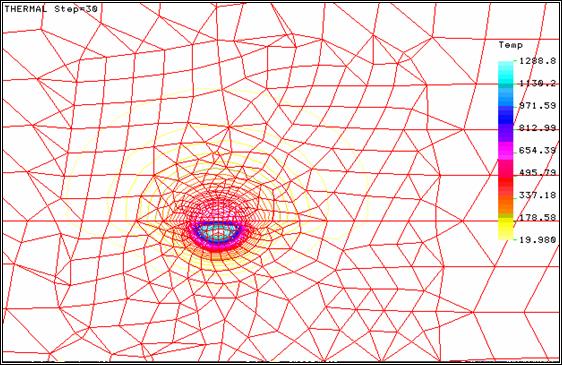

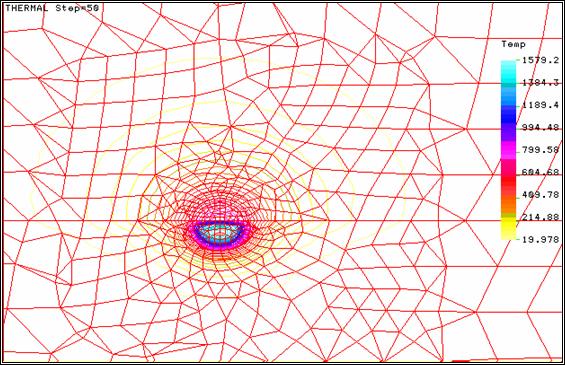

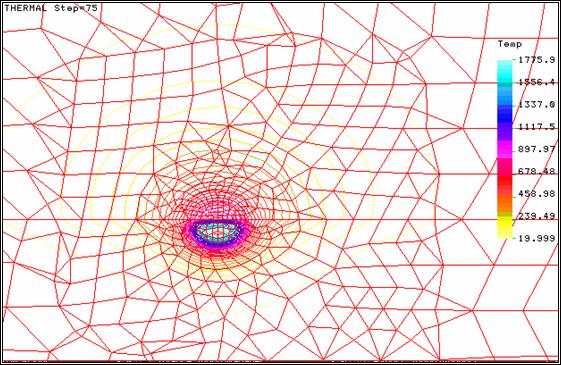

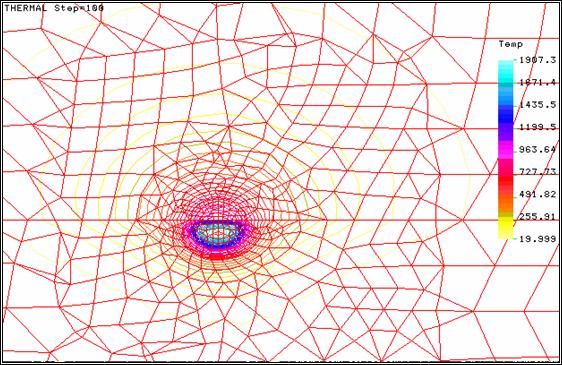

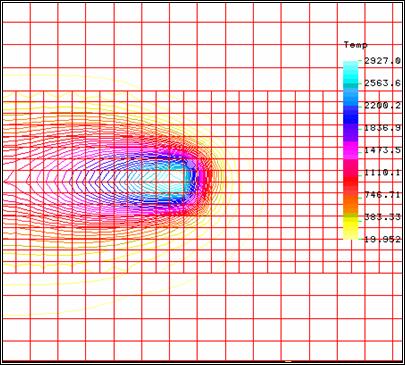

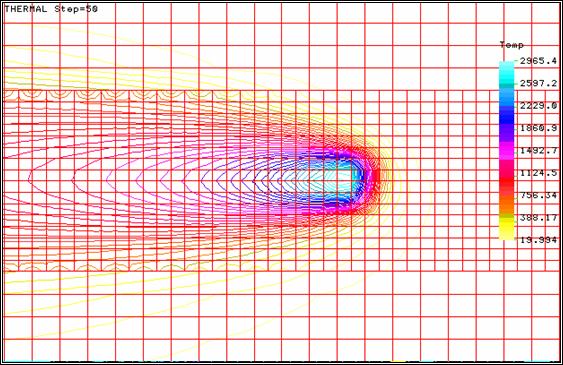

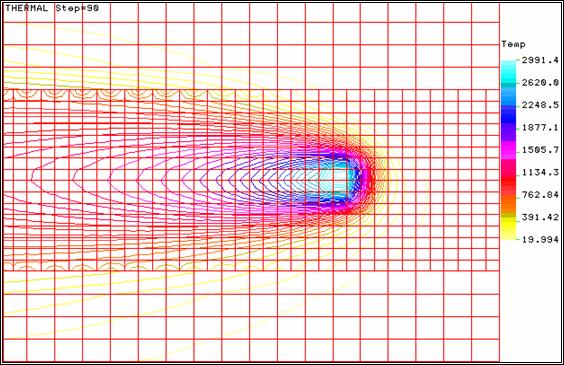

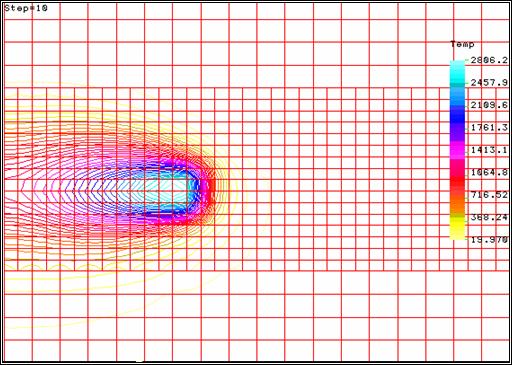

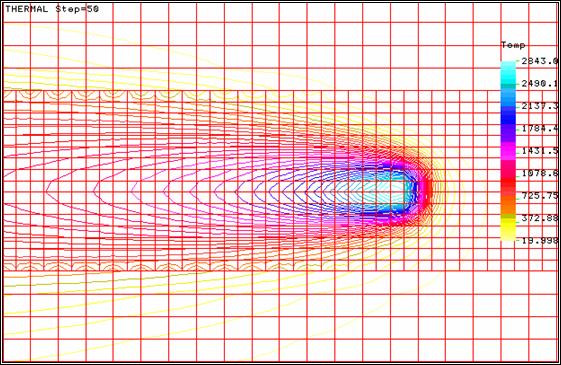

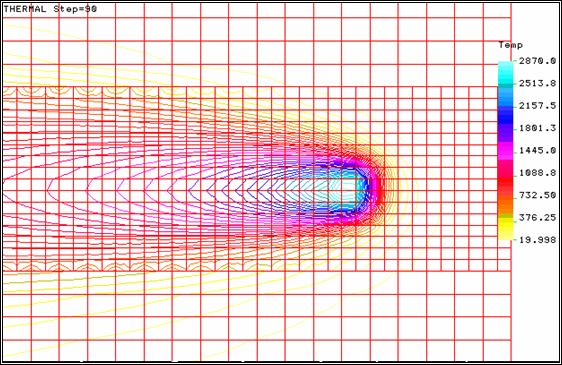

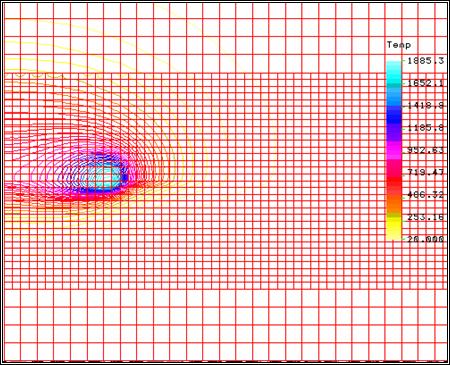

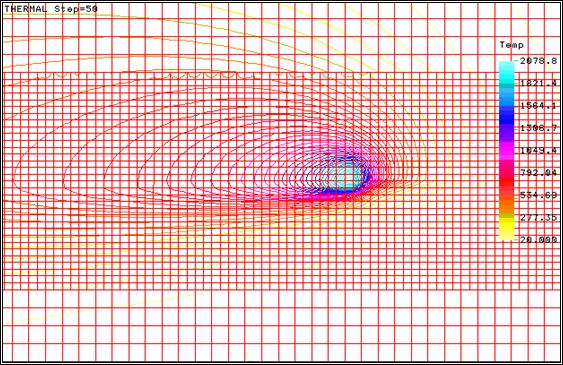

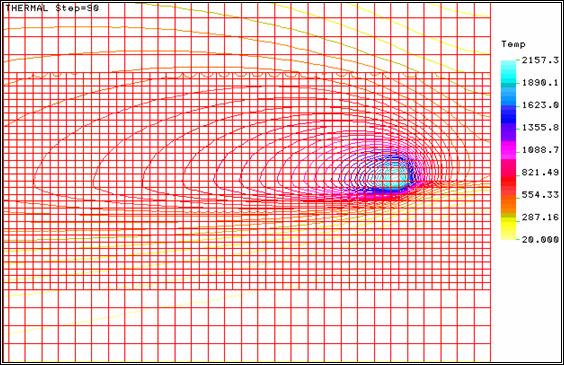

In figurile 2.25.2.30 sunt prezentate vizualizarea campurilor termice si distributia izotermelor pentru diferite momente ale simularii procesului de sudare. Se observa ca influenta sursei termice se manifesta pe o zona mai restransa la inceputul procesului de sudare, fenomen caracteristic etapei de formare, cand campul termic este dependent de timp. In faza cvasistationara a procesului de sudare, campul termic se stabilizeaza, extinderea zonei influentate termic fiind aceeasi pentru momentele t = 39,05s si t = 70,29s.

|

|

Fig.2.25. Vizualizarea campului termic nestationar in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=7,81s)

OL INOX

Fig.2.26. Distributia izotermelor in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=7,81s)

OL INOX

Fig.2.27. Vizualizarea campului termic cvasistationar in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=39,05s)

|

|

Fig.2.28. Distributia izotermelor in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=39,05s)

|

|

Fig.2.29. Vizualizarea campului termic cvasistationar in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=70,29s)

OL INOX

Fig.2.30. Distributia izotermelor in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=70,29s)

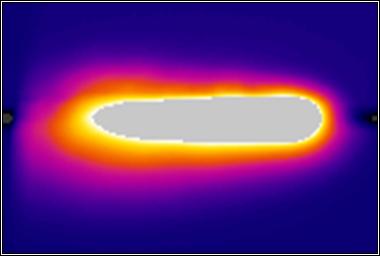

Inca din etapa de formare se observa asimetria fata de axele x si y ale imbinarii care se pastreaza pana la sfarsitul procesului de sudare. Asimetria campului termic fata de directia de sudare este mai vizibila in regiunile cu temperaturi mai scazute (sub 1000sC) si este cauzata de diferentele dintre valorile conductibilitatilor termice ale celor doua oteluri care cresc odata cu scaderea temperaturii. Dupa 7,81s temperatura baii de metal topit este deja 2927sC, iar dupa stabilizarea campului termic, temperatura maxima ajunge la 29702990sC.

Forma baii de sudare sufera modificari odata cu stabilizarea campului termic. Comparand imaginile surprinse in diferite momente ale procesului de sudare, se observa ca, fata de momentul de inceput al procesului de sudare (t = 7,81s), baia are tendinta de a se alungi cu aproximativ 710mm in etapa cvasistationara (t = 39,05s; t = 70,29s).

Pentru toate cele trei momente s-au trasat variatiile transversale ale temperaturii in fata, in centrul si in spatele sursei termice in scopul analizarii modului in care are loc transferul termic in cele doua oteluri la apropierea si departarea sursei de sudare. De asemenea, pentru a fi si mai concludent modul in care reactioneaza cele doua oteluri la apropierea si departarea sursei de sudare, se vor analiza si variatiile in timp ale temperaturii pentru doua puncte localizate simetric fata de axa longitudinala a imbinarii sudate.

Daca se reprezinta variatia temperaturii in sectiunea transversala a imbinarii pentru t = 7,81s, se obtine graficul prezentat in figura 2.31. Dupa cum se observa, variatia temperaturii este diferita in axa sursei termice, in fata si in spatele acesteia. Astfel, in fata sursei termice se observa ca panta graficului corespunzatoare otelului carbon este mai lina, demonstrand ca transferul termic se realizeaza mai rapid.

In spatele sursei termice, diferentele dintre valorile temperaturilor inregistrate in cele doua metale de baza devin nesemnificative in vecinatatea baii de metal topit. In axa transversala a sursei termice se observa ca temperaturile sunt usor mai ridicate in otelul inoxidabil fata de cele din otelul carbon si acest fenomen este cauzat de diferentele dintre proprietatile termofizice ale celor doua metale de baza. Cunoscand temperaturile de topire ale celor doua metale de baza (TtopOL = 1430-1500sC; TtopINOX = 1400-1450sC) se poate estima ca latimea maxima a baii de metal topit este 14,5mm pentru acest moment.

OL INOX Directia de sudare![]()

Fig.2.31. Variatia temperaturii, in camp termic nestationar, in sectiunea transversala a imbinarii sudate otel carbon-otel inoxidabil austenitic (t=7,81s)

In figura 2.32 este prezentata variatia temperaturii in functie de timp pentru doua puncte simetrice fata de axa longitudinala a imbinarii, apartinand celor doua metale de baza care se sudeaza. Dupa cum se observa, temperaturile in cele doua puncte inregistreaza diferente usor mai ridicate in etapa de incalzire in comparatie cu cele din etapa de racire si temperaturile sunt mai ridicate in otelul inoxidabil austenitic care disipeaza mai greu caldura dezvoltata de arcul electric. Cand sursa de sudare se afla in dreptul celor doua puncte selectate, temperatura maxima este inregistrata in otelul inoxidabil. La indepartarea sursei, diferentele dintre temperaturi incep sa scada din ce in ce mai mult, pana cand se ajunge la valori apropiate.

Fig.2.32. Ciclurile termice in punctele ( x=30mm, y=±5mm) in cele doua oteluri

La momentul t = 39,05s cand sursa termica a parcurs deja 150mm si se afla la mijlocul lungimii cordonului de sudare, variatia temperaturii in sectiunea transversala a imbinarii sudate - in fata sursei de sudare, in axa sursei si in spatele sursei - are forma prezentata in figura 2.33:

OL INOX Directia de sudare![]()

Fig.2.33. Variatia temperaturii, in camp termic cvasistationar, in sectiunea transversala a imbinarii sudate otel carbon-otel inoxidabil austenitic (t=39,05s)

Fenomenele sunt similare ca si in cazul analizei efectuate la momentul t = 7,81s, doar ca temperatura maxima in baia de metal topit creste cu aproximativ 40sC. In fata sursei termice se observa ca disiparea caldurii in otelul carbon se realizeaza mai usor decat in otelul inoxidabil, iar in spatele sursei termice valorile temperaturilor sunt foarte apropiate in cele doua oteluri. In centrul axei sursei termice temperaturile sunt usor mai ridicate in otelul inoxidabil, ca urmare a transmiterii cu o viteza mai lenta a caldurii introduse in acest metal de baza prin procesul de sudare. De asemenea, latimea baii de metal topit se mentine in limitele valorilor de 1415mm.

Analiza ciclurilor termice pentru doua puncte (x=150mm, y=±5mm), pozitionate simetric fata de axa longitudinala a cusaturii, arata ca atat la apropierea sursei termice cat si la departarea acesteia, otelul inoxidabil disipeaza mai greu caldura introdusa de procesul de sudare, valorile temperaturilor usor mai ridicate, in orice moment, demonstrand dependenta transferului termic prin conductie de valorile conductibilitatii termice (Fig.2.34).

Fig.2.34. Ciclurile termice in punctele (x=150mm, y=±5mm) in cele doua oteluri

Diferenta dintre temperaturile maxime atinse in cele doua puncte este de 176,24sC si se inregistreaza dupa 39,8s de la inceperea procesului de sudare, cand sursa termica ajunge in dreptul punctelor studiate.

La momentul t = 70,29s, cu 7,81s inainte de finalizarea procesului de sudare, variatia temperaturii in sectiunea transversala a imbinarii sudate otel carbon - otel inoxidabil austenitic are forma prezentata in figura 2.35, confirmand toate fenomenele descrise anterior: transferul de caldura care se realizeaza mai usor in otelul carbon (in fata sursei termice), egalizarea temperaturilor in vecinatatea baii de metal topit (in spatele sursei termice) si valori mai ridicate in otelul inoxidabil (in centrul sursei termice). Din nou se confirma tendinta otelului inoxidabil austenitic de a disipa mai lent caldura, ceea ce inseamna ca in zona adiacenta baii de metal topit, se vor inregistra temperaturi usor mai ridicate fata de cele din otelul carbon.

Pe axa transversala a sursei termice, temperatura maxima de 2991,38sC este inregistrata pe granita comuna a imbinarii sudate. La 2,5mm de centrul sursei termice temperatura in otelul inoxidabil este de 2853,70oC, iar in otelul carbon de 2688,34sC. La 15mm fata de axa imbinarii temperatura in otelul inoxidabil este de 164,08s, iar in otelul carbon de 216,05sC.

OL INOX Directia de sudare![]()

Fig.2.35. Variatia temperaturii, in camp termic cvasistationar, in sectiunea transversala a imbinarii sudate otel carbon-otel inoxidabil austenitic (t=70,29s)

Cat priveste latimea baii de metal topit, urmarind figura 2.35, se poate estima ca aceasta este de 14,5mm, la fel ca si in cazurile precedente, ceea ce inseamna ca simularea continua a procesului de sudare este perfect controlata prin functiile de timp propuse si prin mentinerea constanta a parametrilor de sudare.

Analiza variatiei in timp a temperaturii, in punctele de coordonate (x=270mm, y=±5mm), pozitionate simetric fata de axa longitudinala a cusaturii si situate aproape de capatul final al tablelor ce se sudeaza, arata comportarea termica a otelurilor la apropierea si departarea sursei de sudare.

Fig.2.36. Ciclurile termice in punctele (x=270mm, y=±5mm) in cele doua oteluri

Dupa 71s de la inceputul procesului de sudare cand sursa se gaseste in dreptul punctelor selectate, temperatura maxima a punctului localizat in otelul inoxidabil este de 2142,50sC, iar al celui din otelul carbon de 1968,23s, otelul carbon disipand mai rapid caldura introdusa prin procesul de sudare.

Modelarea cu element finit a transferului de caldura in imbinarea otel carbon-otel inoxidabil austenitic, cand sursa termica se deplaseaza pe axa longitudinala a imbinarii, a scos in evidenta urmatoarele aspecte:

Functiile de incarcare dependente de timp si asociate cu definirea fluxurilor termice si radiatiei termice in zona arcului electric simuleaza, in mod real, procesul continuu de sudare, rezultatele obtinute confirmand datele existente in literatura de specialitate referitoare la temperaturile maxime (2970-2990sC) si dimensiunile baii de sudare (l=1015mm, L= 2530mm);

Asimetria zonei de influenta, fata de axa transversala a sursei termice, este cauzata de deplasarea continua a acesteia, care incalzeste si topeste permanent zonele mai reci din fata ei. Zona din spatele sursei de sudare, topita si in curs de solidificare favorizeaza alungirea continua a zonei de influenta termica pe toata durata procesului de sudare;

Asimetria zonei de influenta termica fata de directia de sudare este cauzata de valorile diferite ale conductibilitatilor termice ale celor doua oteluri si este mai pregnanta sub 1000oC cand aceste diferente sunt mai evidente;

Ciclurile termice analizate pentru doua puncte pozitionate simetric fata de axa imbinarii demonstreaza ca, in imediata vecinatate a baii de metal topit, otelul inoxidabil austenitic disipeaza mai greu caldura introdusa prin procesul de sudare si temperaturile in aceasta zona sunt mai ridicate in acest material, in orice moment analizat. Pentru puncte materiale simetrice fata de axa imbinarii si care sunt mai indepartate de baia de metal topit, temperatura maxima inregistrata este mai ridicata in otelul carbon datorita extinderii mai mari a ZIT-lui in acest otel;

Odata cu deplasarea sursei de sudare, in spatele sursei termice, exista tendinta de egalizare a temperaturilor in zonele adiacente cusaturii, in cele doua oteluri, dupa cum s-a observat in toate graficele de variatie a temperaturii in functie de timp;

Modelarea cu elemente finite a transferului termic in imbinarile sudate eterogene reprezinta un instrument util pentru verificarea tehnologiei de sudare - puterea arcului electric si viteza de sudare stabilite prin tehnologie - predictia temperaturilor si extinderea zonei de influenta termica in cele doua materiale;

Daca se constata ca valorile maxime ale temperaturii le depasesc pe cele recomandate de literatura de specialitate se impune scaderea puterii arcului mentinand aceeasi viteza de sudare sau cresterea vitezei de sudare mentinand aceeasi putere a arcului. Deci, analiza cu element finit permite o corelare a puterii arcului si vitezei de sudare astfel incat imbinarea finala sa corespunda caracteristicilor (dimensiuni, temperaturi) dorite si recomandate in publicatiile de specialitate.

II.3.2. Analiza distributiei temperaturilor in imbinarea otel carbon-otel inoxidabil austenitic cu sursa termica deplasata fata de granita comuna (caz B)

Pentru a compensa disiparea mai rapida a caldurii in metalul, caracterizat prin conductibilitate termica mai ridicata, cum este cazul otelului carbon, se propune o noua modelare cu elemente finite a transferului termic in imbinarea sudata otel carbon-otel inoxidabil austenitic. In acest caz se considera ca sursa termica se deplaseaza pe o directie paralela cu axa longitudinala a imbinarii, la y=y2=2,5mm fata de aceasta, ceea ce inseamna ca o mai mare parte a influentei arcului electric se va manifesta asupra otelului carbon. Conditiile de modelare matematica - reteaua de discretizare, elementele caracteristice acesteia, proprietatile termofizice dependente de temperatura, regimul de sudare, functiile de timp care simuleaza procesul continuu de sudare, coeficientii de convectie si radiatie - sunt cele deja utilizate si pentru cazul modelarii cu elemente finite anterioare, singura diferenta fiind ca, de data aceasta, majoritatea elementelor si nodurilor incarcate vor apartine otelului carbon.

OL INOX

Fig.2.37. Vizualizarea campului termic nestationar in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=7,81s)

OL INOX

Fig.2.38. Distributia izotermelor in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=7,81s)

OL INOX

Fig.2.39. Vizualizarea campului termic cvasistationar in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=39,05s)

OL INOX

Fig.2.40. Distributia izotermelor in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=39,05s)

|

|

Fig.2.41. Vizualizarea campului termic cvasistationar in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=70,29s)

|

|

Fig.2.42. Distributia izotermelor in imbinarea sudata otel carbon-otel inoxidabil austenitic (t=70,29s)

Analizand campul termic la momentul t=7,81s (Fig.2.37) si comparand cu cel vizualizat, in conditiile de simulare precizate, pentru acelasi moment (caz A), se constata o deplasare a baii de metal topit catre otelul carbon, ca urmare a deplasarii sursei termice catre acesta si a cantitatii mai mari de caldura introduse in acest material. O alta observatie ce trebuie facuta se refera la scaderea valorilor temperaturii, cea maxima atinsa in baie scazand cu 121sC. Acest lucru se explica prin faptul ca transferul termic prin conductie se face mai rapid in otelul carbon, caldura dezvoltata de arcul electric se disipeaza mai usor si temperaturile sunt usor mai scazute in orice punct al imbinarii pentru aceasta varianta de modelare. Studiind extinderea ZIT in cele doua oteluri, se observa o crestere a latimii zonei influentate termic cu aproximativ 35mm in otelul carbon si o scadere a acesteia cu 23mm in otelul inoxidabil austenitic, fenomen favorabil sub aspectul proprietatilor unei astfel de imbinari sudate.

La momentul t=39,05s comparand campurile termice rezultate in urma celor doua variante de simulare - caz A si caz B - se observa ca diferenta de 121-122sC se mentine in continuare, iar zonele de influenta termica se extind in spatele sursei termice in ambele oteluri, mai mult in otelul carbon. In plus, in noua varianta de simulare are loc si o usoara alungire a baii de metal topit cu aproximativ 22,5mm. Aceleasi fenomene sunt valabile si pentru t=70,29s.

Pentru a intelege modul in care este influentat si analizat transferul de caldura in cele doua oteluri, trebuie precizat faptul ca sistemul de coordonate si notatiile utilizate in cazul A sunt pastrate si in aceasta varianta de simulare a procesului de sudare.

Studiind distributia transversala a temperaturilor la momentul t=7,81s (Fig.2.43) se observa ca deplasarea sursei catre otelul carbon influenteaza variatia temperaturii in fata si in axa transversala a sursei termice, in sensul ca, de aceasta data, in orice punct pozitionat simetric fata de granita comuna se inregistreaza temperaturi mai ridicate in otelul carbon in comparatie cu cele din otelul inoxidabil. Influenta conductivitatii termice mai ridicate a otelului nealiat se manifesta asupra latimii ZIT-lui care este mai mare, ceea ce inseamna ca acesta transmite mai rapid caldura catre zonele mai reci si mai indepartate de arcul electric. In axa transversala a sursei termice deplasarea baii de metal topit catre otelul carbon este evidenta, acest fenomen reprezentand efectul cresterii influentei sursei termice asupra acestui metal de baza, care va participa intr-o proportie mai mare la formarea cusaturii. In spatele sursei termice are loc o anumita uniformizare a temperaturilor in cele doua oteluri, dar se mentin, in continuare, diferentele legate de latimile zonelor de influenta termica, in otelul carbon aceasta fiind mai mare.

|

|

|

Fig.2.43. Variatia temperaturii, in camp termic nestationar, in sectiunea transversala a imbinarii sudate otel carbon-otel inoxidabil austenitic (t=7,81s)

In figura 2.44 sunt trasate variatiile temperaturilor in timp, bazate pe datele obtinute prin analiza cu element finit, pentru doua puncte localizate simetric fata de granita comuna a celor doua oteluri.

Fig.2.44. Ciclurile termice in punctele ( x=30mm, y=±5mm) in cele doua oteluri

Deplasarea sursei de sudare spre otelul carbon arata foarte clar cresterea influentei sursei termice asupra temperaturilor inregistrate in acest material si deplasarea baii de metal topit catre acesta. Temperatura maxima atinsa dupa 8,59s in otelul carbon este de 2585,67sC, iar in otelul inoxidabil aceasta este 1434,25oC si se atinge dupa 10,15s ceea ce demonstreaza ca transmiterea caldurii in otelul inoxidabil este mai lenta. La departarea sursei de punctele materiale selectate, se observa ca viteza de racire in otelul inoxidabil austenitic este mai redusa, temperatura scazand mai lent in acest metal de baza.

Dupa 39,05s de la inceperea procesului de sudare, distributia temperaturilor in axa transversala a sursei termice, in fata si in spatele acesteia este cea reprezentata in figura 2.45. Comparand cu momentul t=7,81s, se constata ca fenomenele descrise anterior sunt identice. In plus, comparand valorile temperaturilor pentru cele doua momente, se constata o crestere a temperaturii cu 37,14sC in centrul sursei termice si din ce in ce mai redusa la indepartarea de aceasta. In orice punct situat simetric fata de granita comuna, pentru care y1=y2=0, temperatura este mai mare in otelul carbon in comparatie cu valorile inregistrate in otelul inoxidabil austenitic. Latimea baii de metal topit este estimata la 1213mm.

Pentru doua puncte localizate in metalele de baza si pentru care x=150mm si y=y1=y2=5mm, ciclurile termice, reprezentate grafic in figura 2.46, arata modul in care se comporta cele doua oteluri, din punct de vedere al transferului termic, la apropierea si departarea sursei.

Analizand graficul din figura 2.46, se observa ca, atat in etapa de incalzire cat si in cea de racire, vitezele de incalzire, respectiv de racire sunt diferite in cele doua oteluri. La apropierea sursei de sudare, otelul carbon se incalzeste mai repede, panta graficului fiind mai abrupta, in timp ce la racire otelul inoxidabil se raceste mai greu. Deci, se poate afirma ca transmiterea caldurii in otelul carbon se realizeaza mai rapid atat in faza de incalzire cat si in cea de racire. Dupa 39,05s de la inceperea procesului de sudare temperatura maxima atinsa in punctul material din otelul carbon este de 2599,48oC, iar in cel din otelul inoxidabil este de 1451,96oC si se atinge dupa 41,39s.

Directia de sudare OL INOX![]()

Fig.2.45. Variatia temperaturii, in camp termic cvasistationar, in sectiunea transversala a imbinarii sudate otel carbon-otel inoxidabil austenitic (t=39,05s)

Fig.2.46. Ciclurile termice in punctele (x=150mm, y=±5mm) in cele doua oteluri

La aproximativ opt secunde inainte de incheierea procesului de sudare, distributia temperaturilor in imbinarea sudata eterogena are forma grafica prezentata in figura 2.47. Ca si in momentele analizate anterior se constata, deplasarea baii catre otelul carbon, o zona influentata termic mai extinsa in otelul carbon si scaderea diferentelor dintre temperaturile inregistrate in cele doua materiale in spatele sursei termice.

OL Directia de sudare INOX

![]()

Fig.2.47. Variatia temperaturii, in camp termic cvasistationar, in sectiunea transversala a imbinarii sudate otel carbon-otel inoxidabil austenitic (t=70,29s)

Comparand valorile temperaturilor la momentele t=39,05s, respectiv t=70,29s, se constata ca tendinta de crestere a temperaturii in baie si in imediata vecinatate a acesteia scade fata de cea observata prin comparatia datelor de la momentele t=7,81s si t=39,05s, demonstrand stabilizarea campului termic in imbinarea sudata.

In figura 2.48 sunt reprezentate grafic ciclurile termice pentru o pereche de puncte situate simetric in cele doua oteluri. Graficele sunt trasate pe baza datelor obtinute prin analiza cu element finit a distributiei temperaturilor in imbinarea sudata analizata.

Fig.2.48. Ciclurile termice in punctele (x=270mm, y=±5mm) in cele doua oteluri

Mentinerea constanta a regimului de sudare si simularea continua a procesului de sudare se confirma prin rezultatele obtinute si modul in care se desfasoara transferul termic in cele doua oteluri, similare cu cele aratate in momentele anterioare ale procesului de sudare. In ambele etape ale ciclului termic transmiterea caldurii se desfasoara mai rapid in otelul carbon. Temperatura maxima (2624,91sC) in punctul din otelul carbon se inregistreaza dupa 70,29s de la inceperea procesului de sudare, in timp ce in otelul inoxidabil temperatura maxima (1454,23sC) se atinge dupa 72,63s. Vitezele de incalzire si racire sunt, asa cum se vede si in graficul de mai sus, mai mari in punctul material care apartine otelului carbon, fenomen ce demonstreaza capacitatea mai mare de disipare a caldurii de catre acest material.

Rezultatele obtinute in urma modelarii cu element finit a transferului termic in imbinarile sudate eterogene de tipul otel carbon - otel inoxidabil austenitic, cu sursa termica deplasata fata de granita comuna (CAZ B), conduc la urmatoarele concluzii:

Functiile de timp elaborate, de echipa de cercetare, simuleaza in mod real conditiile reale de sudare, vizualizarea campurilor termice si a izotermelor pentru momentele t=7,81s, t=39,05s si t=70,29s demonstrand ca modelarea matematica a procesului de sudare, ca un proces continuu, este posibila si poate fi aplicata pentru stabilirea unei tehnologii optime de sudare in scopul realizarii unei imbinari eterogene de calitate. Acest tip de analiza este important pentru verificarea conditiilor de sudare impuse prin tehnologia de sudare proiectata, coroborand datele procesate si cele practice, referitoare la dimensiunile baii de metal topit, zonelor de influenta termica si ale temperaturilor inregistrate in imbinarea sudata;

Realizarea imbinarii sudate eterogene, prin deplasarea sursei catre otelul caracterizat prin valori mai ridicate ale conductivitatii termice, are ca prim efect deplasarea baii de sudare si a valorilor maxime ale temperaturii catre otelul carbon. Trebuie remarcat faptul ca, in noile conditii de simulare, temperatura maxima din imbinare scade cu 120sC, fenomenul explicandu-se prin faptul ca otelul carbon disipeaza mai rapid caldura catre zonele mai reci. Practic, in conditii similare de sudare, apropierea sursei de sudare de materialul avand conductibilitate termica mai ridicata (otelul carbon) inseamna scaderea temperaturii in baie si in otelul cu conductibilitate termica mai scazuta (otelul inoxidabil austenitic);

Un aspect deosebit de important este reducerea zonei influentate termic din otelul inoxidabil austenitic cu 23mm, reducand astfel latimea zonei de trecere in care este posibila aparitia constituientilor fragili sau fisurilor cauzate de diferite mecanisme de aparitie ale acestora;

Asimetria fata de directia de sudare, determinata in principal de valorile diferite ale conductibilitatii termice, este si mai accentuata ca urmare a deplasarii arcului electric catre otelul carbon ;

Fata de directia de sudare, in orice moment analizat, se constata ca valorile temperaturilor sunt mai ridicate in otelul carbon. In axa transversala a sursei termice se observa clar aspectele legate de deplasarea baii de sudare si a valorilor maxime ale temperaturii catre otelul carbon. In spatele sursei exista tendinta egalizarii temperaturilor in imediata vecinatate a axei longitudinale a imbinarii, dar diferentele legate de extinderea zonelor influentate termic se mentin pana la incheierea procesului de sudare;

Pe baza rezultatele obtinute in urma modelarii numerice cu elemente finite a transferului termic in imbinarile sudate otel carbon-otel inoxidabil austenitic, se propune adoptarea unei noi tehnologii de sudare a acestora prin deplasarea sursei catre otelul carbon, caracterizat prin valori mai ridicate ale conductivitatii termice. In felul acesta, influenta sursei termice asupra otelului inoxidabil austenitic scade si latimea zonei influentate termic se reduce.

II.3.3. Analiza distributiei temperaturilor in imbinarea otel carbon-cupru cu sursa termica pe granita comuna (caz A)

Pentru aprofundarea aspectelor legate de dependenta dintre transferul termic, pe de o parte, si extinderea zonelor de influenta termica, pe de alta parte, de proprietatile termofizice ale metalelor ce se sudeaza, se analizeaza, in continuare, fenomenele si problemele termice care apar intr-o imbinare de tipul otel carbon-cupru cand sursa termica se deplaseaza de-a lungul axei longitudinale a imbinarii (axa x), pe granita comuna a celor doua metale.

Desigur ca, datorita diferentelor mult mai mari dintre caracteristicile termofizice ale celor doua metale, este de asteptat ca toate fenomenele si efectele termice semnalate la modelarile numerice anterioare sa fie cu mult mai evidente. Din acest motiv, la discretizarea placilor s-a avut in vedere ca extinderea ZIT in cupru va fi mai mare si, de aceea, fasia centrala, discretizata mult mai fin, are o latime mai mare (80mm) decat in cazul imbinarii precedente. In figura 2.49 sunt prezentate elementele caracteristice retelei de discretizare pentru imbinarea otel carbon-cupru.

Fig.2.49. Discretizarea placilor din imbinarea otel carbon-cupru pentru cazul sursei termice mobile (Element Group: SHELL 4, Elements: 6720

Datele de intrare si conditiile de simulare - incluzand variatia proprietatilor cu temperatura, definirea geometriei imbinarii, elementele caracteristice discretizarii, definirea functiilor de timp (acelasi tip de functii descris la inceputul capitolului, figura 2.23) care simuleaza sudarea cu o sursa mobila, incarcarea elementelor finite cu valorile fluxurilor termice calculate, conform metodologiei prezentate anterior, definirea conditiilor de radiatie, convectie si conditiilor initiale - raman aceleasi.

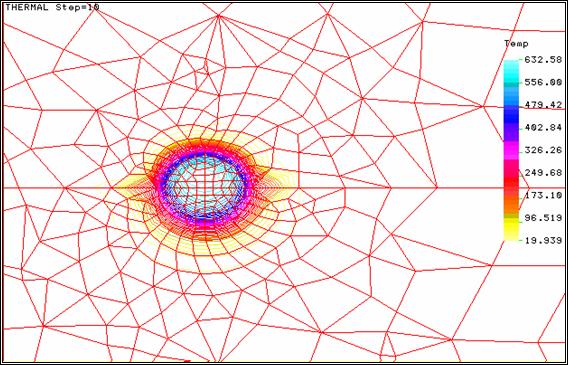

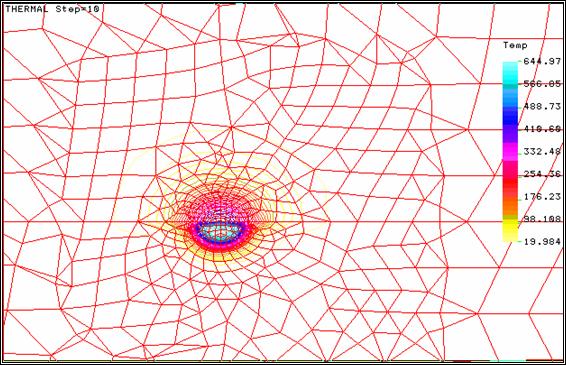

Pentru a analiza modul in care are loc transferul de caldura in aceasta imbinare au fost vizualizate campurile termice si distributia izotermelor in diferite etape ale procesului de sudare: la inceputul procesului de sudare (t=6,01s), la mijlocul procesului (t=30,05s) si inainte de incheierea acestuia (t=54,09s), asa cum se observa si in figurile 2.50.2.55.

Fenomenul specific acestui tip de imbinare, si existent in toate imbinarile dintre materialele mult diferite din punct de vedere termofizic, este deplasarea valorilor maxime ale temperaturii catre metalul cu o conductibilitate termica mai scazuta care disipeaza greu caldura introdusa prin procesul de sudare. Metalul neferos, caracterizat prin valori ridicate ale conductibilitatii termice va favoriza transferul termic rapid prin conductie, disipand foarte repede caldura introdusa prin procesul de sudare. Principalul efect al fenomenelor descrise va fi existenta unei zone influentate termic cu mult mai extinse in cupru decat in otelul carbon.

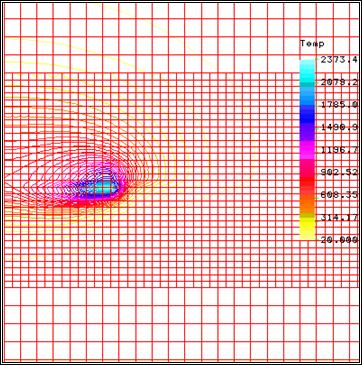

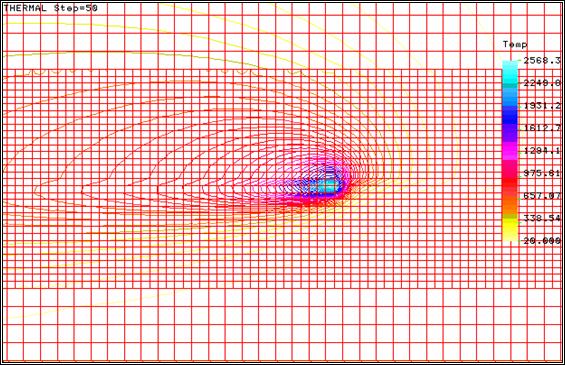

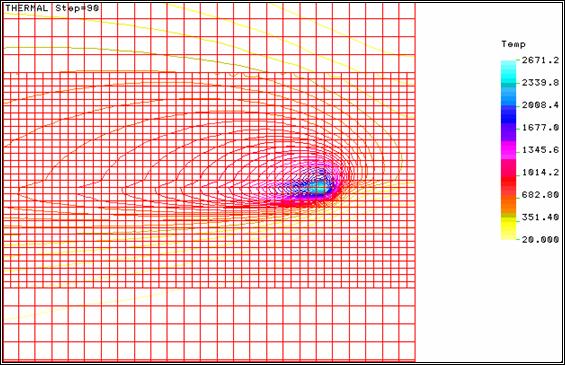

De asemenea, se constata ca diferentele dintre temperaturile maxime inregistrate la cele trei momente vizualizate sunt mai mari in cazul acestui tip de imbinare. Astfel, la momentul t=6,01s temperatura maxima, atinsa in otelul carbon, este de 2373,4sC, iar la momentul t=30,05s temperatura maxima atinge valoarea 2568,3sC. In continuare, exista tendinta micsorarii acestei diferente astfel incat la momentul t=54,09s temperatura maxima este de 2671,2sC. Se poate afirma, cu certitudine, ca transferul de caldura in imbinarea otel carbon-cupru se stabilizeaza mai greu si acest fenomen este cauzat de comportamentul termic complet diferit al celor doua metale.

De altfel, graficele variatiei transversale ale temperaturii pentru cele trei momente vor evidentia si mai bine modul cum reactioneaza fiecare metal la actiunea procesului de sudare si diferentele privind modul cum are loc transferul de caldura in imbinarea dintre doua metale complet diferite din punct de vedere al proprietatilor termofizice.

OL Cu

Fig.2.50. Vizualizarea campului termic nestationar in imbinarea sudata otel carbon-cupru (t=6,01s)

OL Cu

Fig.2.51. Distributia izotermelor in imbinarea sudata otel carbon-cupru (t=6,01s)

OL Cu

Fig.2.52. Vizualizarea campului termic cvasistationar in imbinarea sudata otel carbon-cupru (t=30,05s)

OL Cu

Fig.2.53. Vizualizarea campului termic in imbinarea sudata otel carbon-cupru (t=30,05s)

OL Cu

Fig.2.54. Vizualizarea campului termic cvasistationar in imbinarea sudata otel carbon-cupru (t=54,09s)

OL Cu

Fig.2.55. Distributia izotermelor in imbinarea sudata otel carbon-cupru (t=54,09s)

Graficul din figura 2.56 reprezinta variatia transversala a temperaturii in imbinarea sudata otel carbon-cupru la momentul t=6,01s. Dupa cum se observa transferul termic se desfasoara diferit in cele doua metale, in functie de pozitia fata de sursa termica.

Astfel, in fata sursei termice este evident faptul ca metalul neferos conduce mult mai usor caldura, zona incalzita peste 500sC avand o latime de aproximativ 1213mm, in timp ce in otelul carbon aceasta nu depaseste 45mm. Prin urmare, in fata sursei, prin comparatie, valorile temperaturilor in pozitii simetrice fata de axa comuna vor fi mai ridicate in cupru. In centrul sursei termice variatia transversala a temperaturii isi schimba aspectul deoarece otelul carbon incepe sa concentreze caldura introdusa prin procesul de sudare. Se si observa, de altfel, ca temperatura maxima este inregistrata in otelul carbon, in apropierea granitei comune a celor doua materiale. Dimensiunile zonelor influentate termic sunt diferite: daca in otelul carbon latimea zonei incalzite peste 500oC este de aproximativ 89mm, in cupru aceasta se extinde pana la 1415mm. In spatele sursei termice, trebuie remarcata tendinta de micsorare a diferentelor de temperatura in imediata vecinatate a axei longitudinale a imbinarii, mentinandu-se, in continuare, diferentele dintre dimensiunile zonelor influentate termic care sufera o usoara extindere in ambele materiale.

OL Cu Directia de sudare

![]()

Fig.2.56. Variatia temperaturii, in camp termic nestationar, in sectiunea transversala a imbinarii sudate otel carbon-cupru (t=6,01s)

Ciclurile termice pentru doua puncte simetrice (x=32,5mm, y=±5mm), fata de axa longitudinala a imbinarii arata modul in care se comporta cele doua materiale la deplasarea sursei de sudare (Fig.2.57). La apropierea sursei termice cuprul, datorita conductibilitatii termice mai ridicate, se incalzeste mult mai rapid in primele secunde, dar in momentul in care sursa se afla in vecinatatea punctelor materiale selectate, otelul carbon are capacitatea de a concentra mai intens si de a pastra mai mult timp caldura dezvoltata de arcul electric, temperatura maxima depasind cu 548oC pe cea inregistrata in metalul neferos.

Dupa 6,61s de la inceperea procesului de sudare cand sursa termica se gaseste in dreptul punctelor stabilite, temperatura maxima inregistrata in punctul situat in metalul neferos este de 1337,94sC, in timp ce in cel pozitionat in otelul carbon temperatura maxima este de 1885,07sC.

Fig.2.57. Ciclurile termice in punctele (x=32,5mm, y=±5mm) in cele doua metale

In figura 2.58 este prezentata variatia transversala a temperaturii in imbinarea eterogena otel carbon-cupru la momentul t=30,05s, in fata, in centrul si in spatele sursei termice.

OL Cu Directia de sudare

![]()

Fig.2.58. Variatia temperaturii, in camp termic cvasistationar, in sectiunea transversala a imbinarii sudate otel carbon-cupru (t=30,05s)

In fata sursei termice se observa ca transmiterea caldurii se face mai rapid in cupru; la 2,5mm, fata de axa imbinarii, temperatura in cupru este de 1095,17oC, iar in otel este de 832,20sC, zona incalzita peste 500sC fiind mai extinsa in metalul neferos.

In axa transversala a sursei termice, temperatura maxima atinsa in imbinare este 2568,30s si este inregistrata in otelul carbon in imediata vecinatate axei longitudinale a imbinarii. Stiind temperaturile de topire ale celor doua metale de baza (TtopOL=1430-1500sC; TtopCu=1083sC), se poate estima latimea baii de metal topit care este aproximativ de 1415mm.

In spatele sursei termice, se observa ca in zona adiacenta cusaturii, temperaturile sunt mai ridicate in otelul carbon, fenomen cauzat de valoarea mai scazuta a conductibilitatii termice si de viteza mai mica de racire, dar si de tendinta cuprului de disipare rapida a caldurii catre zonele mai indepartate de arcul electric, rezultand, in zonele mai indepartate, temperaturi mai ridicate in metalul neferos. Astfel, la 20mm de sursa termica, pe directie transversala, temperatura in cupru este de 731,21sC, iar in otelul carbon este de 239,17oC, confirmand, astfel, extinderea mai mare a zonelor incalzite in metalul neferos.

Pentru doua puncte (x=152,5mm, y=±5mm) localizate simetric in cele doua metale, ciclurile termice, trasate pe baza datelor obtinute prin analiza cu element finit, au formele prezentate in figura 2.59. Aceleasi fenomene sunt semnalate si de aceasta data: transmiterea caldurii se realizeaza mai usor in cupru la apropierea sursei termic, si caldura introdusa in otelul carbon este mai bine concentrata, astfel incat temperatura este mai ridicata in acesta cand sursa se gaseste in dreptul punctelor materiale stabilite.

Fig.2.59. Ciclurile termice in punctele (x=152,5mm, y=±5mm) in cele doua metale

Dupa 30,65s, cand sursa de sudare se afla in dreptul punctelor selectate, temperatura maxima atinsa in punctul situat in otelul carbon este de 1986,84oC, iar in cupru este de 1488,07sC.

Variatia transversala a temperaturii, in imbinarea otel carbon-cupru, la momentul t=54,09s, confirma aspectele subliniate si in cazul momentelor studiate anterior. In fata sursei termice, caldura dezvoltata de arcul electric se transmite mult mai rapid in cupru, latimea fasiei incalzite peste 500oC fiind de 20mm, in timp ce in otelul carbon latimea acestei fasii este de aproximativ 5mm. In axa transversala a sursei, valorile mai ridicate ale temperaturii sunt situate in otelul carbon doar in imediata apropiere a sursei termice, pe o latime de aproximativ 5mm, dupa care temperaturile sunt mai mari in metalul neferos. Astfel, la 10mm de centrul sursei, temperatura in cupru este de 1036,34sC, iar in otelul carbon este de 412,54oC. In spatele sursei termice, diferentele dintre valorile temperaturilor scad si se pastreaza, in continuare, diferentele in ceea ce priveste extinderea zonelor influentate termic.

OL Directia de sudare Cu

![]()

Fig.2.60. Variatia temperaturii, in camp termic cvasistationar, in sectiunea transversala a imbinarii sudate otel carbon-cupru (t=54,09s)

Pentru doua puncte de coordonate (x=272,5mm, y=±5mm), localizate simetric in metalele de baza, variatiile temperaturii in timp T = f(t) sunt prezentate in figura 2.61.

Fig.2.61. Ciclurile termice in punctele (x=272,5mm, y=±5mm) in cele doua metale

Studiind ciclurile termice reprezentate pentru cele doua puncte, se observa aceleasi fenomene sesizate si in cazul ciclurilor termice analizate pana acum pentru acest tip de imbinare. Caracteristicile termofizice, cu mult diferite, ale celor doua metale isi pun amprenta asupra modului diferit in care reactioneaza acestea in prezenta sursei termice. Transferul caldurii prin conductibilitate se desfasoara mult mai rapid in metalul neferos in ambele faze ale ciclului termic. Cand sursa de sudare se gaseste in dreptul punctelor materiale, la t=54,69s, temperatura maxima se inregistreaza in cel localizat in otelul carbon, efect al particularitatilor termice ale acestui metal care datorita conductibilitatii termice mult mai scazute disipeaza mai greu caldura introdusa prin procesul de sudare.

Modelarea matematica cu elemente finite, analiza variatiilor transversale ale temperaturii in imbinarea sudata otel carbon-cupru in diferite momente ale simularii procesului de sudare, reprezentarea si interpretarea ciclurilor termice pentru puncte localizate simetric in cele doua metale reprezinta suficiente argumente pentru a concluziona urmatoarele:

Se confirma valabilitatea functiilor de timp propuse pentru simularea procesului continuu de sudare, desigur adaptate acestui tip de imbinare. Forma si numarul lor raman aceleasi, dar timpii cat actioneaza au fost calculati pentru a regla deplasarea sursei de sudare in concordanta cu noile valori ale vitezei de sudare si timpului total de sudare, valori stabilite pentru imbinarea otel carbon-cupru prin tehnologia de sudare;

In toate momentele analizate, se remarca asimetria zonelor de influenta termica atat fata de directia de sudare cat si fata de axa transversala a imbinarii confirmand simularea procesului continuu de sudare;

Asimetria zonelor de influenta termica fata de directia de sudare este deosebit de pregnanta si este cauzata de diferentele foarte mari dintre proprietatile termofizice ale celor doua metale;

Asimetria fata de axa transversala a imbinarii este cauzata de inaintarea continua a sursei de sudare care trebuie sa incalzeasca si sa topeasca continuu noi zone reci;

In fata sursei termice este evident faptul ca metalul neferos conduce mult mai usor caldura, zona incalzita peste 500oC avand o latime de 1213mm la t=6,01s si de aproximativ 20mm la t=30,05s si t=54,09s, in timp ce in otelul carbon aceasta nu depaseste 45mm in toate momentele vizualizate. Prin comparatie, in fata sursei de sudare, valorile temperaturilor, in puncte simetrice fata de directia de sudare, vor fi mai ridicate in cupru;

In axa transversala a sursei, valorile mai ridicate ale temperaturii sunt situate in otelul carbon doar in zona de influenta a sursei termice, pe o latime de aproximativ 5mm, dupa care temperaturile sunt mai mari in metalul neferos. Fenomenul se poate explica prin tendinta otelului de carbon de a disipa mai greu caldura, in acelasi timp manifestandu-se si particularitatea cuprului de a transmite mult mai repede caldura catre zonele mai reci;

In spatele sursei termice, trebuie remarcata tendinta de micsorare a diferentelor de temperatura in imediata vecinatate a axei longitudinale a imbinarii, mentinandu-se, in continuare, diferentele dintre dimensiunile zonelor influentate termic;

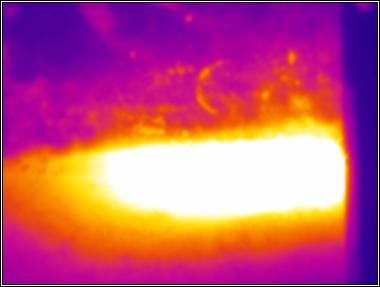

Ciclurile termice, pentru puncte localizate simetric in cele doua materiale, demonstreaza ca metalul neferos se incalzeste mult mai repede si transmite mult mai rapid caldura dezvoltata de arcul electric datorita valorilor mari ale conductivitatii termice.