ANALIZA MECANISMULUI CU CAMA

Argument

Aceasta lucrare trateaza tema " Mecanismul cu cama "

Aceste mecanisme sunt intalnite in toate domeniile industriale avand un rol foarte important in constructia masinilor automate si a motoarelor.

Axul cu cama are rolul de a comanda deschiderea si inchiderea supapelor de admisie si de evacuare, la momentele optime conform ciclului motor.

Mecanismele cu came fac parte din categoria mecanismelor cu cuple superioare. Ele sunt alcatuite dintr-un element profilat numit cama, de regula element conducator, care transmite prin contact direct elementului condus numit tachet o miscare a carei lege este determinata de profilul camei. In general, mecanismele cu came pot realiza orice lege de miscare pentru elementul cundus deoarece profilul camei poate avea forme extem de variate.

Aceste considerente m-au determinat sa aleg aceasta tema pentru proiectul meu de absolvire.

In cadrul lucrarii am facut la inceput cateva consideratii generale asupra domeniilor de utilizare a mecanismului cu cama. In continuare am tratat:

cinematica grafoanalitica

tehnologii de fabricatie

materiale folosite la fabricatia mecanismului

Lucrarea se incheie cu citeva scheme grafice si tabele care faciliteaza intelegerea lucrarii mele.

In cadrul proiectului am executat un mecanism cu cama din care sa se vada principiul de functionare si partile componente.

Cap.1. Domenii de utilizare

Arborele cu came, organul care comanda deschiderea si inchiderea supapelor de admisie si de evacuare, la momentele optime conform ciclului motor, este prevazut cu un numar de came egal cu dublul numarului cilindrilor, sau direct proportional cu numarul supapelor, in cazul cand distributia este prevazuta cu mai mult de o supapa de acelasi fel, la fiecare cilindru.

Arborele cu came se monteaza paralel cu arborele motor, in blocul motor, sprijinindu-se pe fisuri.

De obicei, la motoarele de tractor se utilizeaza un singur arbore cu came, realizat dintr-o singura bucata realizata prin turnare sau forjare, din oteluri aliate crom-nichel sau crom-mangan, de imbunatatire sau cementare. Pentru marirea rezistentei la uzura, camele se trateaza termic sau termochimic (calire CIF, cementare sau nitrurare).

Profilul camelor si amplasarea rotativa a acestora pe arbore sunt astfel alese incat sa asigure realizarea normala a faze lor de distributie corespunzator ordinei de lucru a cilindrilor.

Profilul de cama cel mai utilizat la motorele de tractor este profilul simetric convex care asigura o deplasare lina a supapei si deschiderea si inchiderea rapida a acesteia,cu forte de mentinere minime.

Cap.2. Cinematica grafoanalitica a mecanismelor cu came

a. Denumirile si variantele constructive ale elementelor cinematice

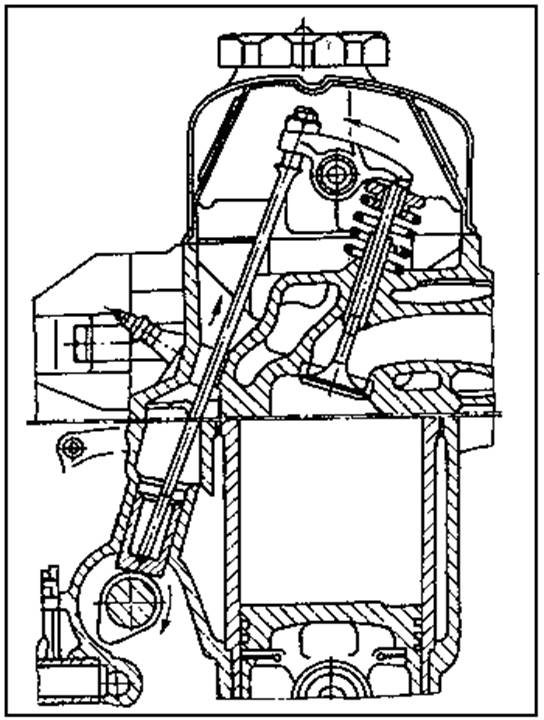

Mecanismele cu came fac parte din categoria mecanismelor cu cuple superioare . Ele sunt alcatuite dintr-un element profilat numit cama, de regula element conducator, care transmite prin contact direct elementului condus numit tachet o miscare a carei lege este determinata de profilul camei. In general, mecanismele cu came pot realiza orice lege de miscare pentru elementul cundus deoarece profilul camei poate avea forme extem de variate. Aceste mecanisme sunt intalnite in toate domenile industriale avand un rol foarte foarte important in constructia masinilor automate si a motoarelor. Pentru exemplificare se prezinta schema constructiva a unui mecanism cu cama utilizat la motoarele cu ardere interna (fig. 1.)

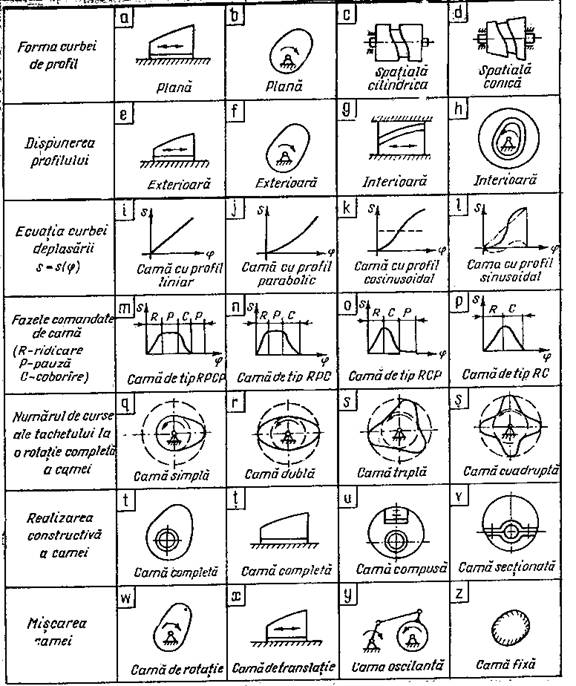

Mecanismele cu came se clasifica:

Pe baza caracteristicelor constructive si cinematice ale camelor (tabel 1) :

Forma curbei de rofil

Dispunerea profilului

Ecuatia curbei deplasarii s = s(φ)

Fazele comandate de cama (R-ridicare P-pauza C-coborare)

Numarul de curse ale tachetului la orotatie copleta a camei

Realizarea constructiva a camei

Miscarea camei

Pe baza caracteristicelor tachetilor (tabel 2) :

Forma constructiva a suprafetei de contact

Miscarea tachetului

Pe baza acestor date, mecanismele cu came pot fi clasificate in mai multe criterii (tabel 3).

b. Analiza cinematica grafoanalitica a mecanismelor cu came

Analiza cinematica are ca scop determinarea deplasarilor, vitezelor si acceleratilor tachetului pentru diferite pozitii ale camei in timpul ciclului cinematic, cunoscand tipul mecanismului, dimensiunile elementelor si profilul camei. Pe aceasta baza se obtin legile de miscare ale tachetului care folosesc pentru imbunatatirea profilului camei in raport cu cerintele procesului tehnologic. Principalele metode pentru efectuarea grafoanalitica a analizei cinematice a mecanismelor cu came sunt metoda ecuatiilor vectoriale, metoda diagramelor cinematice si motada mecanisme lor inlocuitoare.

Metoda mecanismelor inlocuitoare

Aplicarea acestei metode comporta parcurgerea a doua etape distincte: echivalarea cuplei superioare dintre cama si tachet si studiul cinematic al mecanismului cu bare inlocuitor. In tabelul 4 sunt date cateva exemple de mecanisme inlocuitoare corespunzatoare unor mecanisme cu came frecvent intalnite in practica.

Metoda prezinta dezavantajul ca in unele situatii se observa un numar foarte mare de mecanisme inlocuitoare. Ea este utila la mecanismele a caror cama are profilul format din arce de cerc si linii drepte.

Astfel, mecanismul cu cama rotativa si tachet translant centric din fig. 2, la care cama are profilul format din arcele de cerc mm1 (cu centrul in O1) si nn1(cu centrul in O'1) si segmentele de dreapta mn si m1n1, va fi inlocuit prin doua mecanisme , si anume: mecanismul manivela-culisa translanta (cand punctul de contact tachet-cama se afla pe segmentele de dreapta mn si m1n1), respectiv mecanismul manivela-glasiera (cand punctul de contact tachet-cama se afla pe arcul de cerc nn1). In situatia cand punctul de contact tachet-cama se afla pe arcul de cerc mm1 tachetul se gaseste in repaus. Ecuatiile vectoriale ale vitezelor si acceleratiilor se scriu conform metodologiei cunoscute de la mecanismele cu bare.

Cap.3. Tehnologii de fabricatie a mecanismelor cu came

a. Forjarea

Forjarea este procedeul de deformare plastica a metalelor si aliajelor prin lovire sau presare.

Dupa felul cum se executa, cu sau fara utilaje, forjarea poate fi mecanica sau manuala. Forjarea manuala se foloseste numai pentru modificarea formei si a dimensiunilor semifabricatului, iar forjarea mecanica se foloseste atat pentru modificarea formei si a dimensiunilor semifabricatului, cat si pentru

modificarea caracteristicelor tehnologice si mecanice ale metalelor si aliajelor supuse forjarii.

Refularea reprezinta operatia de deformare plastica prin care se reduce inaltimea semifabricatului si se mareste sectiunea transversala.

La forjare manuala, refularea se executa de obicei numai pe o portiune a lungimii semifabricatului si de regula la unul din capete.

La forjare mecanica, refularea se executa pe intreaga lungime a semifabricatului.

b. Strunjirea

Definirea operatiei de strunjire

Majoritatea pieselor componente ale masinilor si aparatelor pentru care se cer o precizie si calitate superioara a suprafetelor sunt supuse unui proces de prelucrare prin aschiere. Prin aschiere se indeparteza de pe suprafata semifabricatelor adaosul de prelucrare, sub forma de aschii cu scule aschietoare.

Strunjirea este operatia de prelucrare prin aschiere pe masini-unelte numite strunguri. La aceasta prelucrare, piesa executa miscarea principala de aschiere (miscare de rotatie), iar scula miscare de avans (miscare rectilinie longitudinala, transversala sau combinata).

Tipuri caracteristice de suprafete si piese realizabile prin strujire

Prin strunjire, ca urmare a combinarii celor doua tipuri de miscari (miscarea de rotatie cu miscarea de avans), se pot prelucra suprafete exterioare sau interioare de diferite forme: cilindrice, conice, frontale. Daca intre miscarea de rotatie a semifabricatului si miscarea de avans longitudinala a cutitului se realizeaza un anumit raport, se prelucreaza filete exterioare sau interioare.

Imprimand cutitului cu ajutorul unor dispozitive speciale, pe langa avnsul longitudinal si o miscare radiala, se pot executa pe strung piese cu sectiune ovala, patrata sau de alte forme, precum si detalonarea sculelor aschietoare.

c. Tratamente termice secundare

Calirea

Calirea se aplica pieselor si sculelor in scopul de a le aduce intr-o stare in afara de echilibru, caracterizata prin prezenta martensitei si a unor tensiuni interne care sa evite fisurarea si deformarea.

Prin calire se urmareste obtinerea structurii martensitice pe o adancime mare sau chiar in toata sectiunea produsului, in care caz tratamentul termic poarta numele de calire volumica, sau numai straturile superficiale, tratamentul termic purtand denumirea de calire superficiala. Tot prin calire se mai urmareste si cresterea duritatii otelurilor de constructie si imbunatatirea proprietatilor de aschiere a otelului de scule.

Inainte de calire, piesele au o structura alcatuita din perlita si ferita. Prima conditie pentru o calire corecta este incalzirea otelului pana la temperatura la care apare austenita, care este o solutie solida. Dupa calirea volumica se obtine martensita, care prin alt tratament termic ulterior (revenirea) se transforma intr-o structura cu caracteristici de exploatare care nu pot fi realizate fara intermediul martensitei.

Prin calire se obtine o structura rezistenta, dar cu plasticitate si tenacitate scazute, dar care se maresc dupa revenire. Pentru obtinerea unor valori cat mai mari pentru tenacitate, este necesara o martensita cat mai fina. Daca temperatura este mai redusa decat cea necesara, calirea nu va fi completa, deoarece nu exista o structura omogena de austenita,ci un amestec de austenita cu ferita. Este necesar sa se evite aparitia feritei in masa de austenita, deoarece in acest caz efectul calirii nu este atins. Prin calire creste

duritatea, dar scade rezistenta materialului, de aceea la unele piese supuse la socuri se caleste numai pe portiunea unde este necesara duritate mare, restul materialului ramane necalit. In acest fel se evita spargerea piesei in timpul functionarii.

Incalzirea se face cu 30-

Mentinerea la aceasta temperatura pentru omogenizarea austenitei, se face timp de 1-2 min/mm grosime de metal.

Racirea brusca se face prin imersiune (in apa, ulei, jet de aer, in functie de calitatea otelului) pentru realizarea transformarii martensitice.

Revenirea

Revenirea este tratamentul termic prin care se mareste tenacitatea, se micsoreaza duritatea si se indeparteaza tensiunile interne ale pieselor calite, obtinandu-se piese cu o stare stabila.

Revenirea consta in: incalzirea otelului calit (la o temperatura inferioara celei la care a fost calita piesa) si racirea brusca sau lenta, in aer sau in ulei. Otelul calit este fragil si are o rezistenta foarte mica. Scopul revenirii este trecerea otelului calit intr-o stere mai stabila pentru a-i mari tenacitatea, a-i indeparta tensiunile interne si pentru a-i micsora duritatea.

Parametri tehnologici care influenteaza revenirea sunt:

Temperatura de incalzire a otelului calit - cu cat este mai inalta, cu atat se obtin mai repede constituenti cu structuri mai apropiate de starea de echilibru;

Durata de mentinere - favorizeaza procesul de difuziune, influentand tenacitatea;

Viteza de racire in apa sau in ulei. Racirea in ulei se aplica otelurilor de constructie aliate cu crom, mangan si crom-nichel, care daca sunt racite in aer prezinta, dupa revenire, o rezistenta scazuta (acest fenomen se numeste fragilitate la revenire). Prin revenire, structura de martensita a otelului calit se transforma in martensita de revenire, troostita sau sorbita, dupa cum temperatura de revenire este mai mica sau mai mare. Cu cat temperatura de revenire este mai mare, cu atat se micsoreaza duritatea si se mareste rezistenta piesei calite.

Tratamentul termic de calire urmat de o revenire inalta se numeste imbunatatire.

Prin imbunatatire se obtin granulatii foarte fine, iar constituentii sunt repartizati uniform. Se aplica otelurilor aliate pentru constructii, sculelor pentru prelucrare la cald, suruburilor, piulitelor etc.

Carburarea

Carburarea (cementarea cu carbon) este tratamentul

termochimic cu carbon aplicat otelurilor cu continut scazut de

carbon (sub 0,25% C), la o temperatura superioara punctului A3

(peste

Operatia de carburare se face intr-o cutie de

otel, in care piesele se acopera cu materialul carburant. Cutia

metalica este acoperita ermetic cu un capac, iar marginile sunt

etansate cu argila, pentru a evita accesul aerului in interiorul

cutiei. Piesele de carburant se aseaza in cutie, astfel ca intre ele

sa fie cel putin 10-

Piesele carburate se supun tratamentului de calire dubla (prima calire in ulei si a doua in apa) pentru a obtine duritate stratului de 600-700 HB. Carburarea se aplica pieselor supuse unor solicitari de frecare la exterior ca: arbori cotiti, roti dintate, arbori cu came etc.

d. Rectificarea

Rectificarea este procedeul de finisare prin aschiere rezultand din combinarea miscarii principale, totdeauna de rotatie, executata de scula abraziva cu miscari de avans rectiliniu executate de piesa si/sau scula; consta in detasarea de pe suprafata de prelucrat a unor aschii subtiri cu ajutorul unor scule abrazive.

Prelucrarea prin rectificare asigura o precizie dimensionala mare si o buna netezime a suprafetelor. In general, rectificarea se aplica in vederea finisarii pieselor, de regula, dupa altele prelucrari executate in prealabil ca: strunjire, frezare etc.

La prelucrarea prin rectificare, miscarea principala de aschiere este miscarea de rotatie a pietrei abrazive. Aceasta miscare de rotatie se efectueaza cu viteze mult mai mari decat la prelucrarea cu alte scule aschietoare. Miscarile de avans pot fi miscari de rotatie, de translatie sau combinatii intre acestea, in functie de schema procedeului de prelucrat adoptat.

Tipuri caracteristice de suprafete si piese realizabile prin rectificare

Se pot rectifica suprafete de revolutie exterioare sau interioare (rectificare rotunda), suprafetele plane obtinute prin rabotare, frezare etc.

Dupa modul de lucru folosit rectificarea se poate executa cu avans longitudinal, atunci cand latimea piesei esta mai mare decat lungimia piesei. Discul de rectificat executa miscarea pricipala de aschiere, iar piesa executa o miscare de rotatie si o miscare de avans pentru generarea suprafetei cilindrice.

Cap.4. Materiale folosite la fabricarea mecanismelor cu came

Oteluri aliate

Sunt otelurile in care se adauga anumite elemente speciale, ca: nichel, mangan, crom, siliciu, wolfram, vanadiu, molibden, titan, cobalt etc., in procente bine stabilite, cu scopul de a le imbunatatii unele proprietati, cum ar fi:

Proprietati mecanice rezistenta, tenacitate, duritate, rezilienta etc.)

Proprietati chimice (rezistenta la coroziunea atmosferica si la actiunea coroziva a acizilor si gazelor incalzite, rezistenta la temperaturi inalte etc.)

Rezistenta la uzura

Proprietati tipice speciale (rezistenta termica, rezistenta electrica, permeabilitate magnetica)

Proprietati tehnologice (aschiabilitate, turnabilitate, sudabilitate, forjabilitate etc.)

Fig. 1

Bibliografie

Constantin Mariana - Organe de masini, manual pentru clasa a X-a, calificare profesionala in lacatusarie mecanica, Editura CD PRESS, 2006.

Gr. Caraciugiuc - Tractoare, Editura Ceres Bucuresti, 1984

Mircea Mihail Popovici - Structura, cinematica, cinetostatica si dinamica mecanismelor, Lucrari teoretice complementare, Editura Didactica si Pedagogica Bucuresti, 1981

Moraru Ion - Tehnologia elaborarii si prelucrarii semifabricatelor, manual pentru clasa a XI-a, licee tehnologice profil tehnic, specializarea: mecanica, Editura SIGMA.

Popescu Adriana - Utilajul si tehnologia prelucrarilor la cald, manual pentru scoli profesionale, profil mecanic, anul II, Editura Didactica si Pedagogica, 2001.

Tonea Aureliu - Materii prime si materiale, manual pentru clasa a IX-a liceu, filiera tehnologica - profil tehnic, Editura Aramis 2004

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |