Extrudarea materialelor metalice

1. Aspecte tehnice la extrudare

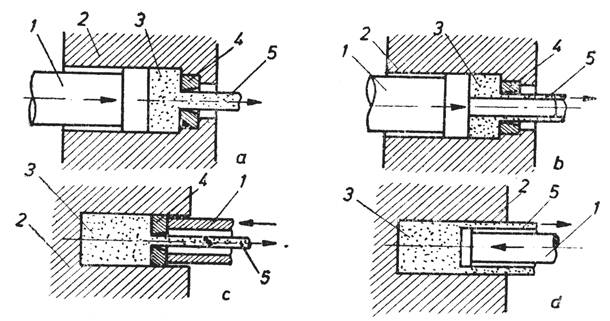

Extrudarea este procedeul de prelucrare prin deformare plastica care consta in fortarea materialului metalic de a iesi dintr-o incinta printr-un orificiu profilat al unei matrite. Extrudarea poate fi directa sau indirecta (fig. 1.38).

Fig. 1.38. Extrudarea metalelor

Extrudarea directa este aplicata pentru obtinerea profilelor pline sau cu cavitati. Semifabricatul 3, impins de pistonul 1, se deformeaza in interiorul recipientului 2 si aluneca prin matrita 4 luind forma orificiului. La obtinerea unui profil cu o cavitate interioara (fig. 1.38, b) pistonul are o prelungire sub forma de bara, de sectiune corespunzatoare, introdusa in semifabricat. Sub actiunea pistonului, materialul metalic va fi obligat sa paraseasca recipientul prin spatiul liber existent intre muchia matritei si dornul pistonului.

Extrudarea indirecta este de asemenea utilizata pentru obtinerea unor profile pline sau cu cavitati interioare. La extrudarea indirecta bara este extrudata printr-o cavitate existenta in piston (fig. 1.38, c), iar sectiunile cu gol in interior sunt extrudate intre piston si recipient (fig. 1.38, d). La aceasta varianta a extrudarii, in comparatie cu extrudarea directa, frecarea dintre semifabricat si recipient este neinsemnata.

Frecarea dintre semifabricat si recipient conduce la cresterea consumului de putere si a fortei necesare; de aceea practica utilizarii unui lubrifiant corespunde unor necesitati reale in asemenea cazuri. O imbunatatire radicala a extrudarii se produce la extrudarea cu lichid de inalta presiune care imbraca materialul metalic si suprafata matritei, iar contactul intre semifabricat si scula se face prin intermediul lichidului de frictiune.

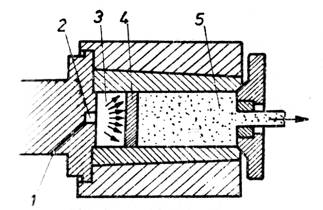

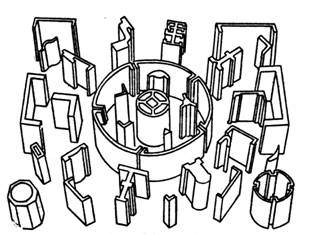

Extrudarea prin explozie schematic prezentata in figura 1.39 este deja aplicata in industrie. Rapiditatea procesului elimina dezavantajul cauzat de pasivitatea semifabricatului aflat in interiorul recipientului. Extinderea extrudarii a diverse piese este foarte larga (fig. 1.40) si cuprinde bare de la 3250 mm diametru, tevi de la 20400 mm diametru, platbenzi si multe sectiuni complicate care nu pot fi obtinute prin alte procedee mecanice de prelucrare. Numeroase produse sunt fabricate din aliaje usoare cum sunt aliajele de aluminiu si cupru, alama si bronz.

Fig. 1.39. Extrudarea prin explozie

La extrudare, plasticitatea metalelor este mai mare decat in conditii obisnuite datorita solicitarii intense la compresiune la care este supus semifabricatul. Acest avantaj se manifesta si in cazuri particulare de prelucrare prin extrudare a unor metale cu plasticitate redusa.

Reducerea λ este in general de la 50100 si poate fi mai ridicata de 1000 pentru extrudarea aluminiului pur, in comparatie cu reducerea la o trecere la laminare care este de obicei λ < 2. Schimbarea matritei la presa de extrudare pentru trecerea la un alt produs se face intr-un timp mult mai scurt in comparatie cu aceeasi operatie la un laminor.

Acuratetea dimensiunilor si calitatea suprafetelor este in general superioara produselor laminate. Productivitatea la extrudare este mult inferioara fata de laminare. Costurile sunt mai ridicate decit la alte procedee.

Factorii care determina aplicarea extrudarii sunt:

Fig. 1.40. Produse extrudate

2. Aspecte tehnologice la extrudare

Extrudarea se aplica cuprului, bronzului, alamelor, aliajelor de nichel, aluminiu, zinc, magneziu si mai recent carbonul, aliaje si oteluri incorodale, oteluri refractare, titanul si aliajele sale, uraniu si thoriu.

Extrudarea se porneste mai ales de la lingou ori semifabricate rotunde. La inceput, defectele de suprafata sunt indepartate prin strunjire. Lungimea L si diametrul D al semifabricatului vor fi aduse in concordanta cu reducerea admisibila λ si cu tonajul presei. La finisarea produselor este recomandabil λ > 10, iar pentru alte cazuri λ > 5. In mod curent se alege semifabricatul cu raportul L/D = 1,52, iar pentru piese pline de la 23. Diametrul semifabricatului este cu 23 mm in diametru mai mic decat recipientul.

In timpul extrudarii matrita si discul matritei se incalzesc la 200250°C, iar pistonul pana la 350°C. Viteza la extrudare este cuprinsa intre 0,250 mm/s in interiorul recipientului si 0,001717 m/s la iesirea produsului.

Lubrifierea suprafetei recipientului si a discului de extrudare reduce fortele de frecare, neuniformitatea la extrudare, prelungirea vietii matritei si altele. Lubrifiantul utilizat este o emulsie de grafit in ulei mineral de masini. Extrudatelor li se aplica un tratament termic.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |