MASINI DE ETICHETAT SI INCHIS AMBALAJE

Produsele alimentare sunt dozate si ambalate, in functie de destinatia acestora, cum ar fi pentru: depozitare-comer-cializare, stocare sau delimitare cantitativa in vederea utilizarii lor ca ingrediente conform retetelor de fabricatie a altor produse in care acestea au rol de adaosuri auxiliare.

1. Masini de inchis cutii de conserve

Cutiile metalice sunt inchise cu capace prin operatiunea de faltuire. Faltuirea este operatia de imbinare dubla a marginii capacului cu brodura corpului cutiei. Aceasta operatie se realizeaza cu ajutorul unor masini, care asigura alimentarea cu capace, formarea faltului in doua faze dintre care in prima faza se formeaza faltul prin rolare, iar in a doua se preseaza.

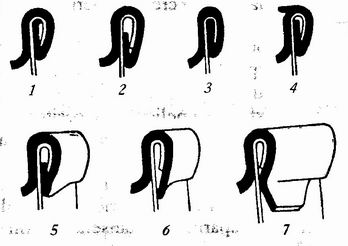

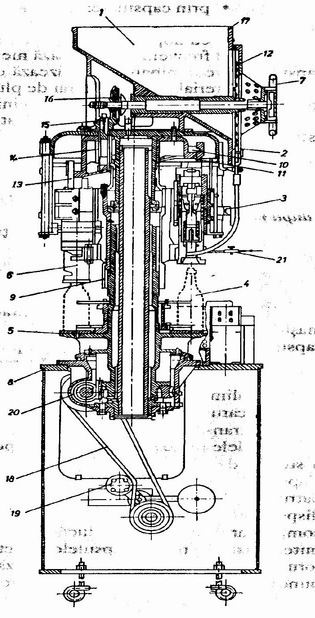

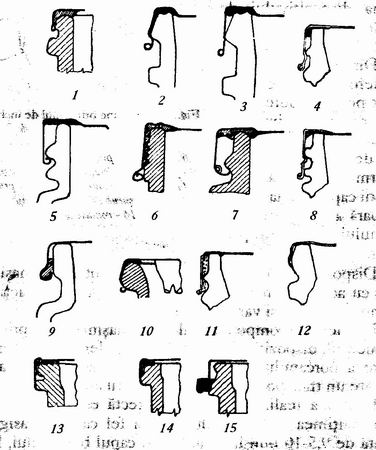

In figura 1 este prezentata forma unui falt practicat la inchiderea cutiilor de conserve precum si principalele vicii de formare a acestuia.

Fig. 1. Forme ale faltului in picioare, dublu:

1 - falt normal; 2 -falt inalt; 3 -falt prea strans; 4 -falt cu creasta; 5 -falt cu limba;

6 - falt cu dinte; 7-falt cu buza.

Defectele de formare ale faltului pot influenta etanseitatea ambalajului si conservabilitatea produselor. Astfel, in procesul de imbinare, rezistenta si etanseitatea pot fi influentate de forma necorespunzatoare a faltului rezultata din reducerea imbinarii reale ale celor doua table (Fig. 1.2). Aceasta reducere este determinata de:

adancimi mari a capacului cand faltul are un perete interior prea inalt, astfel aceasta se ingusteaza prea mult;

adancimi prea mici ale capacului cand peretele interior este foarte jos;

- falt scurt cand latimea acestuia este redusa prin strangerea excesiva a imbinarii care poate provoca strivirea carligelor indoiturii;

- carligul corpului este prea mare existand posibilitatea unei intoarceri reduse a carligului capacului in zona de ingrosare a faltului si astfel etansarea este necorespunzatoare.

Daca faltul este prea strans sau laminat excesiv (Fig. 1.3) aceasta poate cauza:

fisurarea structurilor de tabla si astfel diminuarea rezistentei acestora;

- perforarea prin coroziunea asamblarii aparuta in timp.

Formarea unor creste superioare sau inferioare (Fig. 1.4) provoaca:

coroziunea de suprafata (la creasta superioara);

ruperea asamblarii si deci pierderea rezistentei mecanice;

exfolierea peliculei de cositor a tablei, care conduce la corodarea interiorului faltului, la formarea crestei in-

ferioare.

La formarea faltului cu limba (Fig. 1.5) se constata o coborare locala a partii inferioare a faltului datorita carligului capacului si aparitia neetanseitatii prin diminuarea locala a imbinarii.

Neformarea in anumite portiuni a faltului se prezinta prin asa numite falturi cu dinte (Fig. 1.6), care sunt niste proeminente; in acele zone nu este asigurata inchiderea ermetica a cutiei. Extrem de periculos este dintele ingropat, greu de observat la verificarea aspectului exterior.

Gofrajul imbinarii, cand faltul prezinta o latime neuni-forma pe circumferinta cutiei, provoaca diminuarea locala a acoperirii si reducerea etanseitatii.

Aceste defecte apar frecvent in zona de ingrosare a faltului, unde datorita cresterii numarului de plieri a tablelor, chiar faltul normal este suprasolicitat mecanic si la coroziune.

Elementele unei masini de inchis cutii prin faltuire sunt: rolele de inchidere, capul de inchidere si talerul.

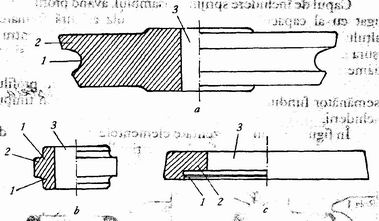

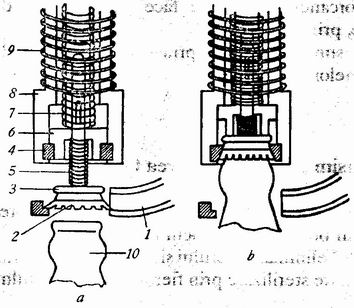

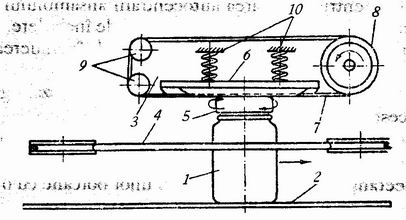

Rolele (Fig. 2) din punct de vedere constructiv pot fi prevazute cu profil pe suprafata interioara sau exterioara a acestora.

Functional, rolele sunt pentru formarea faltului si role de presare a imbinarii realizate. Profilul rolelor (Fig. 3) este diferit si anume: rolele de formare prezinta un canal adanc si rotunjit, astfel realizat ca sa asigure introducerea bordurii capacului sub

Fig. 2. Tipuri constructive de role:

a - rola cu canal exterior; b - rola cu proeminenta exterioara; c - rola cu profil interior: l - canalul profilului; 2 - corpul rolei; 3 - alezajul rulmentului.

Fig. 3. Profiluri de role:

a-profilul rolei de f ormare; b - profilul rolei de presare.

Capul de inchidere sprijina ansamblul, avand profilul conjugat cu al capacului si impreuna cu rola asigura formarea faltului. Forma capului de inchidere este putin conica pentru a usura ghidarea si iesirea usoara a capacului dupa faltuire si are diametrul in raport de capac.

Talerul de fixare a cutiei este un disc cu profilul asemanator fundului cutiei si asigura fixarea stabila a acesteia in timpul inchiderii.

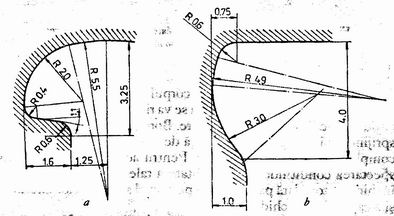

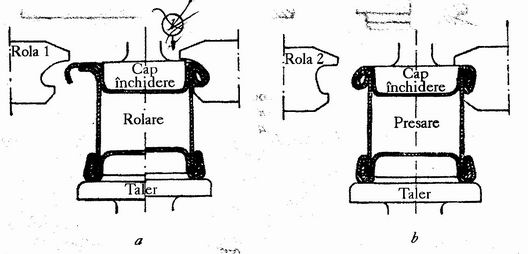

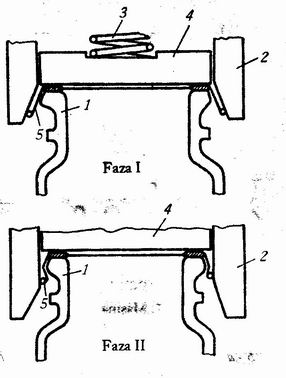

In figura 4 sunt prezentate elementele dispozitivului de formare a faltului dublu si fazele operatiunii.

Fig. 4. Dispozitiv de faltuire prin rolare a cutiilot de conserve:

a -faza de rolare a faltului; b -faza de presare a faltului.

Pentru inchiderea cutiilor, corpul impreuna cu capacul se aseaza pe talerul masinii. Aceasta se va ridica presand ansamblul cutie -capac de capul de inchidere. Bordura cutiei trebuie sa se sprijine pe intreaga circumferinta de capac, iar capacul sa intre complet pe capul de inchidere. Pentru aceasta e necesara respectarea conditiilor de coaxialitate a talerului si a capului de inchidere, totodata paralelismul perfect al suprafetelor talerului si a capului de inchidere.

Gradul de apasare al cutiei de capac este astfel incat sa nu provoace deformari ale cutiei, si sa nu permita patinarea capacului pe capul de inchidere pe durata formarii faltului.

Rola l, destinata indoirii tablelor, se va roti pe intreaga circumferinta a cutiei, realizand indoirea si introducerea bordurii capacului sub bordura corpului cutiei. In faza a doua, rola de presare determina forma finala a faltului.

Masina automata de inchis cutii de conserve prezinta motor electric, transmisie, un mecanism pentru distribuirea capacelor pentru fiecare cutie introdusa pe flux, printr-o stea de alimentare cu cutii, mai multe capete de inchidere si talere deservite de dispozitivele cu role pentru faza de formare si de presare a falturilor. Dupa faltuirea capacului, o roata stelata deplaseaza cutiile inchise pe o banda transportoare pentru ambalare si transportul lor.

Productivitatea unei masini de inchis automata N se stabileste cu relatia:

![]() , [buc./h] (1)

, [buc./h] (1)

in care: k - coeficientul de utilizare a masinii;

n - turatia unui dispozitiv de faltuire, in rot/s;

z - numarul capetelor de inchidere deservite de un dispozitiv.

Pentru reducerea procentului de rebuturi la inchiderea mecanizata a cutiilor de conserve se impune efectuarea periodica a urmatoarelor operatiuni:

verificarea profilului falturilor realizate;

verificarea la etanseitate a cutiilor inchise;

recalibrarea dispozitivelor de faltuit.

Pentru controlul rapid si eficient al falturilor se utilizeaza aparate de proiectie care maresc de 40 ori imaginea sectiunilor de falt permitand depistarea mai usoara a unor vicii de fabricatie.

Se impun reglaje ale masinii pentru inlaturarea defectelor falturilor. Cauzele care provoaca falturi defecte, in functie de modul de prezentare al elementelor faltului, sunt:

pentru falt cu grosime prea mica: rola de presare prea stransa, laminarea tablei, folosirea unei table prea subtiri pentru corp sau capac;

pentru falt cu grosime prea mare: rola de presare prea slaba, rola de formare prea stransa, tabla mai groasa la capac sau corp, inel de etansare neuniform, puncte neetanse in dreptul lipiturii corpului;

pentru falt cu inaltime prea mica: rola de formare prea stransa, laminarea faltului de catre rola de presare;

pentru inaltimea faltului prea mare: rola de formare slaba, taierea faltului la partea inferioara de catre rola de presare bordura capacului prea mare, rolele reglate prea sus fata de capul masinii;

pentru adancime mica a capacului: bordura capacului

prea mare, buza capului de inchidere uzata, carligul

capacului prea lung;

Pentru adancimea prea mare a capacului: bordura capacului prea mica, rola de presare fixata prea sus, capul de inchidere reglat prea jos, carligul corpului sau capacului prea mic;

pentru carligul corpului prea mic: bordura corpului prea mica, rolele de formare si presare reglate prea sus, unghiul bordurii mai mare de 7°, arcul talerului insuficient comprimat;

- pentru carligul capacului prea mare: adancimea capacului prea mare, rolele de formare si presare reglate prea sus, rola de formare slaba, inelul de etansare prea

gros.

2. Masini de inchis butelii de sticla

Inchiderea buteliilor de sticla difera ca metoda, dupa natura produsului ambalat, capacitatea si forma ambalajelor, dupa conditiile de pastrare (durata, temperatura), presiunea interioara din ambalaj, capacitatea de lucru a masinilor si pretul de cost al operatiunii.

Intre metodele de inchidere folosite se disting urmatoarele:

prin capsulare;

prin insurubare;

cu dopuri.

In mod frecvent se utilizeaza metodele de inchidere prin capsulare. Predominant se utilizeaza capsulele coroana cu insertie de material plastic, mai rar de pluta. Alaturi de acestea se folosesc si capsule din tabla de aluminiu (de tip Alca).

Masinile de capsulat pot fi grupate dupa mai multe criterii astfel:

- dupa numarul dispozitivelor de capsulat

cu un dispozitiv sau cu mai multe dispozitive (pana la 9, in cazul masinii D-40/9 de fabricatie 'Tehnofrig');

- dupa modul de actionare:

cu actionare mecanica, cu actionare pneumatica;

- dupa capacitatea de lucru:

de capacitate mica (350 butelii/h), medie (1000-3000 butelii/h) sau de mare capacitate (peste 5000 butelii/ h).

Toate masinile de mare capacitate sunt cuplate direct cu masinile de umplut sticle sistem monobloc. Dispozitivele de capsulare la aceste masini sunt de tip rotativ.

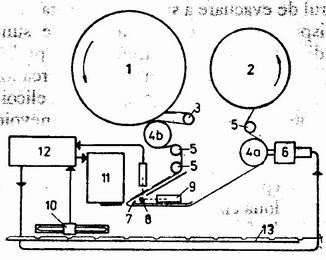

In figura 5 este prezentata o masina de capsulat.

Partile principale ale masinii sunt:

alimentatorul cu capsule;

caruselul cu dispozitive de capsulat;

transmisia.

Sticlele pline sunt preluate de pe banda transportoare de o steluta de alimentare ce le aseaza pe suportii caruselului. Capsulele sunt preluate din buncarul l si printr-un jgheab 3 patrund in dispozitivul de inchidere. Patrunderea capsulelor in dispozitiv se face prin deplasarea lor cu ajutorul unui jet de aer comprimat dirijat prin conducta 21 in fanta dispozitivului. Vor putea patrunde numai capsulele corect pozitionate in alimentatorul 12, cele orientate necorespunzator fiind reintroduse in buncar de catre un suport cu arc. La rotirea caruselului dispozi tivele de inchidere se deplaseaza pe rolele 10, pe profilul camei 11.

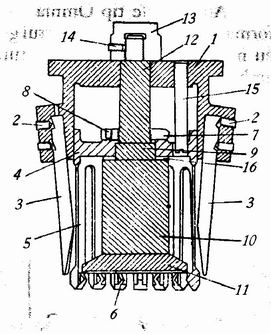

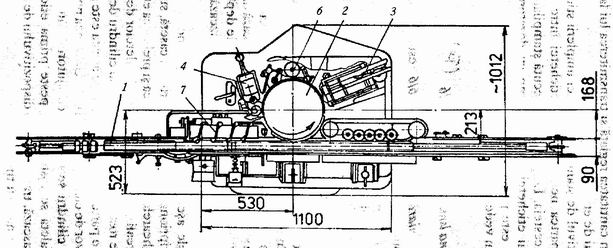

Dispozitivul de inchidere (Fig. 6) realizeaza aplicarea prin presare a capsulei pe gatul sticlei.

Dupa retragerea sticlei din dispozitivul de cap-sulare aceasta este preluata de catre un transportor.

Etansarea capsulei de gatul sticlei se asigura prin deformarea acesteia ca efect a presarii in conul de presiune si al definitivarii formei geometrice.

Fig. 5. Masina de inchis

sticle:

1 - buncar pentru capsule; 2 - alimentator capsule; 3 -jgheab; 4 - sticla; 5 - suport;

6 - cap de inchidere; 7 - roata de mana; 9 - carusel; 10 - role; 11 - cama; 12 - alimentator;

13 - angrenaj; 14 - ax; 15 - angrenaj; 16 - ambreiaj de frictiune; 17 - ax; 18 - curea; 19 - rola;

20 - reductorcu melc; 21 - conducta aer comprimat.

Arcurile asigura atenuarea socurilor mecanice si a presiunii necesare pentru operatia de capsulare, totodata readuc sistemul in pozitia initiala pentru o noua operatie.

Metoda de inchidere prin insurubare utilizeaza capsule de tipul Pilferproof, rezistente la presiuni mari de pana la 5 bar.

Capsule speciale sunt aplicate la gatul filetat al sticlelor si un sistem de role fixeaza capsula la baza gatului, alta rola formand filetul, prin rulare la exteriorul capsulei, dupa profilul filetului gatului sticlei.

Dispozitivele de inchidere cu dopuri de pluta constau in principiu dintr-un sistem de poinsonare care preseaza dopul in orificiul calibrat al ambalajului. Conditia este ca diametrul ori-ficiului sa fie de 70-92 mm si inaltimea buteliei 200-320 mm. Pentru dopuri sunt stipulate conditiile de calitate in STAS 547812/80, diametrul dopului de 20-26 mm si lungimea de 32-50 mm.conditiile de calitate in STAS 547812/80, diametrul dopului de 20-26 mm si lungimea de 32-50 mm.

Fig. 6. Dispozitivul de inchidere cu capsule a sticlelor:

a - asezarea sticlei in dispozitiv; b - inchiderea sticlei:

1 - aducerea capacelor; 2 - capsula; 3 - opritorul capsulei; 4 - con depresiune; 5 - arc;

6 - ghidaj; 7 - resort de presiune; 8 - mandrina cu presiune; 9 - resort de compresare; 10 - sticla.

3. Masini de inchis borcane

Borcanele din sticla prezinta avantaje pentru ambalarea produselor alimentare dintre care se mentioneaza:

sunt inactive din punct de vedere chimic;

sunt igienizate relativ usor prin spalare si sterilizare;

ofera posibilitatea de a se vedea produsul de catre cumparator;

sunt reciclabile, reducand pretul de cost al produselor.

in acelasi timp se prezinta si dezavantaje fata de ambalajele din tabla cositorita:

fragilitate si rezistenta redusa la socuri;

greutate mai mare;

conductivitate termica mai redusa, ingreunand operatiile de sterilizare;

ocupa un spatiu de depozitare mai mare.

inchiderea borcanelor se poate face prin sisteme de inchidere mecanice, prin vid si mixte.

in figura 7 sunt prezentate principalele sisteme de inchidere ale borcanelor.

3.1. Masini pentru inchiderea Omnia

Principiul de inchidere sistem Omnia consta in realizarea unui vid in interiorul borcanului, capacul indeplinind rolul de supapa care sa permita eliminarea aerului si a gazelor din interior in timpul operatiunii de sterilizare prin fierbere a continutului.

Ambalajele tip Omnia presupun folosirea borcanelor de forma, capacitatea si diametrul gurii de inchidere in concordanta cu necesitatile impuse de natura si caracteristicile produsului ambalat. Capacele folosite pot fi:

capace fara nervuri de tip 'G.P.S' utilizate pentru ambalarea produselor care necesita temperaturi de sterilizare de maxim 95° C (compoturi, gemuri etc.);

capace tip 'Retorting', care au nervuri de rezistenta folosite pentru produsele ce se sterilizeaza la 120° C .

Fig. Principalele sisteme de inchidere a borcanelor:

1 - Omnia; 2 - Eurocap; 3 - Hermetica; 4 - Hildner; 5 -Twist-off; 6 - Press-Twist-off; 7 - Twist-off Baby Food; 8 - Imra-Val; 9 - Prye-off; W - Garda; 11 - Pano; 12 - Omnia-Imra; 13 - Sutax; 14 - Phoenix; 15 - Sutcliffe.

Capacele sunt confectionate din tabla de aluminiu fiind lacuite pe ambele parti si au un inel de cauciuc la interior pentru asigurarea etansarii.

Fixarea capacelor se face cu ajutorul dispozitivelor speciale cu pinteni. In figura 8 se prezinta schema dispozitivului de inchidere cu pinteni pentru capace Omnia.

Fig. 8. Sectiune prin capul de inchidere:

1 -piesa de baza; 2 - suruburi de fixare; 3 - dinti de presare; 4 - bucsa; 5 - lamele; 6 -pinteni;

7 -piulita; 8 - surub de fixare; 9 -piesa deprindere; 10 -portiune ingrosata;

11 - disc de presiune; 12 - ax; 13 -piulita; 14 - surub de fixare; 15 - tija;

16 - rondele de tabla.

Dispozitivul de inchidere apasa capacul aplicat pe gatul borcanului astfel ca sa se imprime portiunea plata a gurii in inelul de cauciuc al capacului, urmata de strangerea bordurii capacului la partea inferioara a profilului gurii borcanului cu ajutorul pintenilor.

Dispozitivele de inchidere sunt adaptate la masini de inchis cu actionare manuala sau la masini automate actionate prin motor electric si variator de turatie.

Elementele componente ale unei masini sunt in principal: postamentul, dispozitivele de inchidere, talerul de sustinere si ghidare a borcanului, mecanismul de presare si la masinile automate un transportor cu placute pentru ambalaje.

Pentru a realiza inchiderea corecta este necesar sa se fixeze inaltimea dispozitivului in asa fel ca sa se asigure o distanta de 9,5-10 mm intre acesta si capul borcanului, in caz contrar ambalajele putand fi sparte sau inchiderea va fi neetansa. Datorita abaterilor de coaxialitate dintre gura borcanului si corpul acestuia este necesara o toleranta mai mare a ghidajelor pentru asigurarea autocentrarii ansamblului cap de inchidere - ambalaj, pe durata procesului de inchidere.

Principalele defectiuni ce pot aparea la inchiderea 'Om-

nia' sunt:

fixarea defectuoasa a capacului, datorita asezarii gresite a acestuia pe gatul borcanului;

neetanseitati datorita folosirii unor garnituri de cauciuc necorespunzatoare;

neetanseitati datorate utilizarii unor borcane cu ovalitate in zona gatului.

Verificarea etanseitatii borcanelor Omnia se face prin sondaj, urmarindu-se ca imbinarile sa nu cedeze la rotirea sau deplasarea verticala a capacului. Pentru un control mai amanuntit se demonteaza, prin sondaj, cateva capace urmarindu-se amprenta gurii borcanului pe garnitura de cauciuc, care trebuie sa fie uniforma.

3.2. Masini pentru inchiderea TWIST-OFF

-

Sistemul de inchidere Twist-Off este aplicat in cazul conservarii produselor care nu se consuma la prima deschidere a ambalajului, necesitand reetansari repetate, cum ar fi cazul gemurilor, mustarului, sosurilor etc.

Ambalajele se prezinta sub forma unor borcane al caror gat este prevazut cu filet cu patru inceputuri, ceea ce permite ca fixarea capacului sa se faca printr-o rotire cu 74°. Capacele sunt confectionate din tabla cositorita si protejate prin lacuire pe ambele fete. La partea inferioara capacele sunt prevazute cu un rolaj avand 4-6 gheare cu rol de fixare in filetul borcanului. Capacul, la interior, este placat cu o garnitura inelara de cauciuc, care va asigura etansarea.

Masinile automate de inchis se compun dintr-un transportor banda pentru borcane, o camera de abur in interiorul careia se aplaseaza mecanismul de inchidere deservit cu capace de un alimentator de capace.

In figura 9 este prezentata schea mecanismului de inchidere.

Fig. 9. Schema mecanismului de inchidere Twist-off:

1 - recipient; 2 - transportor; 3 - zona de inchidere; 4 - curele de fixare; 5 - capac; 6 -placa;

7 - curele de frictiune; 8 - tambur de antrenare; 9 - role de intindere; 10 - arcuri.

Functionarea masinii de inchis este urmatoarea:

Borcanul l deplasat de transportorul 2 in zona de inchidere 3 va fi preluat de doua curele de fixare 4, care au rolul de ghidare a ambalajului in timpul operatiunii de inchidere. In camera de abur se distribuie capacul printr-un jgheab de alimentare de la un dispozitiv automat prevazut cu un disc magnetic, in deplasare borcanul l cu capacul 5 ajunge sub placa 6 sub care se deplaseaza doua benzi: la centru o banda de teflon iar in stanga fata de directia de deplasare a transportorului 2 o banda de cauciuc. De o parte si de alta a placii 6 se gaseste dispozitivul de inchidere, format dintr-o banda de cauciuc fixa pe dreapta, si o banda continua antrenata de tamburul 8 pe partea stanga fata de placa 6.

Placa 6 apasa capacul pe gura borcanului prin arcurile 10. Astfel se realizeaza cuplul fortelor care determina rotirea si insurubarea capacului pe filetul borcanului, inchiderea borcanului realizandu-se in atmosfera de aburi, se elimina aerul din ambalaj si dupa sterilizare si racirea recipientelor in interiorul acestora se va forma depresiune.

3.3. Dispozitive pentru inchidere EUROCAP

Inchiderea borcanelor EUROCAP consta din presarea capacului de gura borcanului si fixarea bordurii in profilul acesteia.

Dispozitivul de inchidere (Fig. 10) este alcatuit din mandrina de inchidere 2 culisanta pe verticala, prevazuta cu o degajare tronconica, capul de presare 4 si arcul 3. Diametrul interior al capacului de inchidere este mai mare cu 1,5-2 mm decat diametrul gurii borcanului. La interior capacul are o garnitura inelara de cauciuc.

Fig. 10. inchiderea Eurocap:

1 - gura borcanului; 2 - mandrina;3 - arc; 4 - cap de presare; 5-capac.

Operatiunea de inchidere se desfasoara in doua faze. In prima faza, capul de presare 4 deplasat in jos va apasa capacul de gura borcanului, etansarea fiind realizata prin garnitura inelara de cauciuc. In faza a doua, mandrina de inchidere coboara impingand bordura capacului gofrat in canalul din gatul borcanului.

Inchiderea se realizeaza in atmosfera de vapori, astfel dupa sterilizare si racire in interiorul ambalajului se pastreaza o depresiune.

4. Masini de ambalat si inchis produse in ambalaje din material plastic

Marea varietate de produse care necesita ambalarea cu respectarea conditiilor de pastrare, design si calitate reclama utilizarea unei largi palete de masini pentru confectionarea, inchiderea si etichetarea ambalajelor, in care sa fie asigurate diferite conditii de presiune, vid, prezenta unor gaze inerte etc. De regula aceste masini sunt parte a instalatiilor care includ si dozatoarele automate pentru produse.

4.1. Masina de ambalat si dozat produse sub forma de pasta

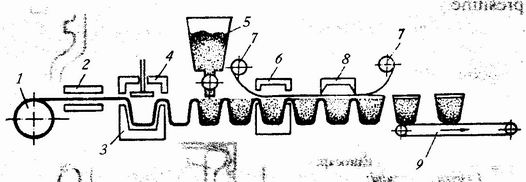

In figura 11 este prezentata schema unei masini de confectionat ambalaje din material plastic si dozarea produselor sub forma de pasta, cum ar fi gemurile etc.

Fig. 11. Masina de confectionat ambalaje din material plastic si

dozarea produselor sub forma de pasta:

1 - rola; 2 - placi incalzite; 3 - corpul capacului de formare; 4 - piston;

5 - dozator continuu; 6 -piesa stantare; 7, 7' - role; 8 - matrita; 9 - banda transport.

Masina realizeaza confectionarea ambalajului, dozarea produsului, inchiderea si stantarea datelor referitoare la termenul de valabilitate a produsului etc.

Materialul folosit pentru confectionare este policlorura de vinii termosudabil. Folia derulata din rola l, incalzita de placile 2 pentru a i se da o mai mare plasticitate este trecuta la capul de formare a ambalajului. Acesta este alcatuit din corpul 3 in interiorul caruia pistonul 4 va imprima forma corespunzatoare conturului pe care il are corpul 3. Ambalajul astfel format este trecut pe banda pe sub dozatorul 5 unde cantitatile de produs sunt introduse in forme.

Inchiderea ambalajelor se realizeaza prin termosudare cu folia derulata de pe rolele 7 sub actiunea stantei 6. In continuare, matrita 8 realizeaza decuparea pe contur a capacelor concomitent cu stantarea datelor referitoare la gramaj, data etc. Produsul ambalat este preluat de banda transportoare 9 si deplasat la depozitare.

4.2. Masina de ambalat lapte in pungi

Masina de ambalat lapte in pungi din material plastic este formata din: masina de formare si sudarea ambalajului din material plastic, dozator pentru produse lichide si un transportor cu banda pentru produsul ambalat.

In figura 12 este prezentata schema de functionare a masinii de format si ambalat lapte in pungi din material plastic.

Fig. 12. Schema masinii de format si ambalat lapte in pungi de material plastic

Aceasta masina utilizeaza pentru confectionarea pungilor materiale plastice de tipul polietilenei termosudabile, cu grosime maxima de 0,1 mm. Formarea pungii se realizeaza prin termosudare longitudinala si una transversala, o punga in care se dozeaza o anumita cantitate de lapte, dupa care o a doua sudura transversala inchide volumul de produs.

Folia de pe rola 11 se deruleaza uniform cu ajutorul basculei 12, a sulurilor de derulare 2 si a ventuzei inelare 6. Derularea foliei se face prin trecerea peste umarul de formare 4, realizandu-se suprapunerea si rularea sub forma de tub cilindric. Poansonul 5 realizeaza prima sudura longitudinala, cand ventuza inelara 6 atinge pozitia superioara maxima. Apoi de-clansandu-se vidul si miscarea de coborare a ventuzei, cilindrul de polietilena este tras in jos pe o distanta egala cu lungimea necesara pentru a ambala, in functie de doza de lapte. Ventuza se ridica, iar cilindrul este inchis la partea superioara prin sudura transversala realizata de poansonul 7, urmata de taierea ambalajului cu cutitul 8 care executa concomitent sudura transversala si taierea acesteia in doua parti, una reprezentand fundul pungii deasupra cutitului, si alta reprezentand inchiderea pungii de sub cutit.

Masina are un dispozitiv 13 de imprimare a datei de fabricatie si un dispozitiv pentru centrarea imprimarii 1.

Masina are o miscare sacadata, pauza fiind necesara pentru asigurarea timpilor de sudura si de umplere. Aceasta miscare a foliei este preluata de bascula 12 care elibereaza lungimea de folie necesara, cand aceasta este trasa de ventuza. In perioada de stagnare a foliei, din timpul umplerii, bascula revine tragand folia din rola.

4.3. Masini de ambalat sub vid

Ambalarea produselor alimentare in folii de material plastic sub vid este un procedeu modern care asigura protejarea alimentelor pe durata depozitarii pana la darea in consum sau la nevoie protectia acestora intr-o atmosfera controlata (azot sau CO2). In acelasi timp ambalajele fiind transparente, ofera cumparatorilor posibilitatea de a le vedea forma, culoarea si cantitatea produselor ambalate.

O masina de ambalat sub vid este compusa din urmatoarele elemente:

corpul masinii care e prevazut cu o cuva cu capac rabatabil;

pompa de vid incorporata;

dispozitivul de inchidere prin termosudare a pungii cu produs;

- dispozitiv pentru injectia de gaze inerte;

- microprocesor pentru comanda automata a fazelor de lucru.

Procesul de lucru se desfasoara in mai multe etape:

Alimentarea cuvei cu produsul introdus in punga de material plastic termosudabil. Gura pungii va fi asezata pe o bordura din interiorul cuvei unde actioneaza dispozitivul de inchidere prin termosudare. In cazul ambalarii cu reinjectie de gaze inerte in ambalaj, se ataseaza tubul de introducere a gazului in deschizatura pungii.

Dupa inchiderea capacului se comanda derularea programului prin microprocesor care va asigura automat durata de actiune a vidului, reinjectia de gaz (la nevoie) si timpul de etanseizare prin sudura a pungii, inclusiv racirea cordonului de sudura.

Egalizarea presiunii din cuva inainte de deschidere capacului pentru evacuarea produsului ambalat.

Termosudarea se asigura cu dispozitive speciale cu cutite care pot forma sudura simpla a cordonului sus, sus si jos sau cordon dublu de sudura sus si jos prevazut cu linie de predecu-pare a restului de ambalaj (Fig. 15)

5. Masini de etichetat recipiente

Inscriptionarea ambalajelor cu produse alimentare poate fi asigurata prin aplicarea de etichete autoadezive, lipirea de etichete inscriptionate initial sau cu stampilarea datelor curente, inscriptionarea prin jet de tus etc.

In figura 16 este prezentata schema unei masini de aplicat etichete autoadezive pe ambalaje.

Fig. 16. Masina pentru pus etichete autoadezive:

1 - rulou de alimentare; 2 - rulou receptor, 3 - rotita de intindere;

4, a - rulou pentru comanda principala; 4, b - rulou pentru comanda auxiliara;

5 - rulou de ghidaj; 6 - ambreiaj comandat prin solenoid; 7 - placa de smulgere;

8 - oglinda; 9 - celula fotoelectrica comandata de etichete;

10 - celula fotoelectrica comandata de produse; 11 - placa de presiune;

12 - unitate de comanda; 13 - transportor.

Adezivii folositi pot fi de diferite tipuri: amovibili sau permanenti aderenti la sticla, materiale plastice, metale etc.

Etichetele se confectioneaza din hartie, folii metalice, hartie placata cu material plastic, materiale imprimate litografic lacuite sau satinate etc.

Masina de aplicat etichete autoadezive se compune dintr-un rulou receptor 2 alimentat de ruloul l cu etichete care vor fi aplicate pe ambalajele deplasate de transportorul 13.

Un sistem prevazut cu celule fotoelectrica comandate de etichete si de ambalaj determina aplicarea sau eliminarea etichetei in cazul in care aceasta este dubla.

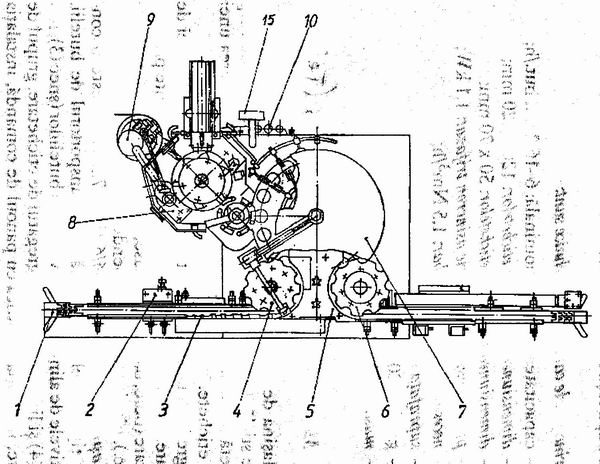

Pentru aplicarea prin lipire a etichetelor se foloseste masina de etichetat tip Comet-S1 fabricata de 'Tehnofrig' Cluj. in figura 17 este prezentata masina pentru etichetat sticle.

Fig. 1 Masina de etichetat Comet-S1:

1 - transportor de sticle; 2 - toba de vacuum; 3 rezervor de alimentare cu etichete; 4 - mecaniscm de cleiere a etichetelor; 5 - batiul masinii; 6 - mecanism pentru dozarea cleiului; 7 - transportor elicoidal pentru sticle.

Masina de etichetat se compune din: transportorul de sticle, transportor de etichete, grupul de alimentare si dozare cu clei, dozatorul de etichete, dispozitivul de stampilat data si dispozitive auxiliare de comanda si siguranta. Mecanismele functioneaza ciclic fiind comandate prin came.

Transportorul de sticle de tipul lant cu placi articulate este alcatuit din trei parti: transportorul de alimentare a masinii, transportorul de deplasare a sticlelor prin dispozitivul de etichetare si transportorul de evacuare a sticlelor etichetate.

La intrarea in dispozitivul de etichetare sticlele sunt aglomerate de catre un dispozitiv de oprire, acestea fiind preluate de un transportor elicoidal care reglementeaza trecerea lor prin dispozitivul de etichetat. In dreptul transportorului elicoidal se afla o parghie palpatoare care comanda in caz de nevoie dispozitivul de blocare a dozatorului de etichete. Sticlele trecute prin dispozitivul de etichetare sunt preluate de transportorul de evacuare si la intrarea pe acesta, etichetele sunt mulate de suprafata sticlei de catre doua clape captusite cu cauciuc.

Un impingator de sticle format din doua sanii glisante avand directia miscarii perpendiculara pe axa de transport a sticlelor, transmite etichetele la doua clapete de detasare, care sunt atinse intr-o anumita pozitie de valtul dozator de clei si le lipeste de clapete in scurtul timp de oprire al transportorului de etichete. In acest scop etichetele se aseaza cu fata neimprimata catre transportorul de etichete.

Rezervorul de clei al masinii serveste pentru alimentarea dozatorului de clei printr-un valt in contact cu rolele de cauciuc ale dozatorului. Sub valt, o tavita colecteaza surplusul de clei ce se prelinge de pe acesta in timpul opririlor mecanismului de dozare. Dozatorul serveste pentru primirea cleiului de la valtul rezervorului in cantitatea reglata si transmiterea lui la capetele transportorului de etichete.

Dispozitivul de stampilare a datei umplerii sticlei aplica inscrisul pe partea neimprimata a etichetei intre marginile incleiate ale acesteia. Dispozitivul executa stampilarea in momentul dozarii etichetei, in contratimp cu dozatorul. Capul dispozitivului este prevazut cu matrite metalice si o tusiera demontabila in vederea umplerii cu tus.

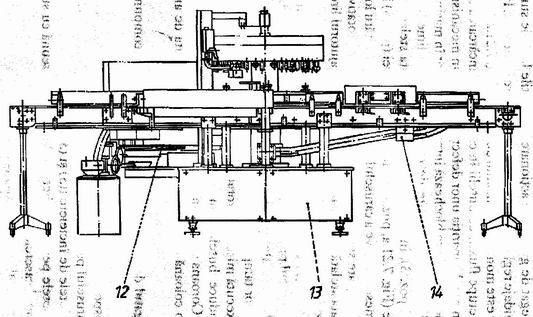

Masina liniara de etichetat L-6/6 (Tehnofrig Cluj)

Masina liniara de etichetat L-6/6 este destinata inscriptionarii buteliilor de bere, racoritoare, apa minerale etc., prin aplicarea unei singure etichete pe corpul acestora. Masina este incadrata in liniile de imbuteliat cu functionare continua, putand fi utilizata si la etichetarea recipientilor sau a altor piese de forma cilindrica si dimensiuni asemanatoare cu buteliile pentru care este conceputa.

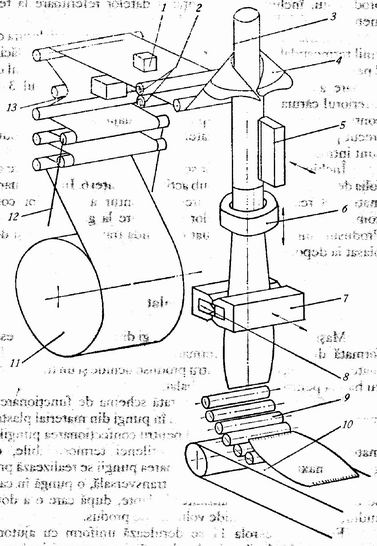

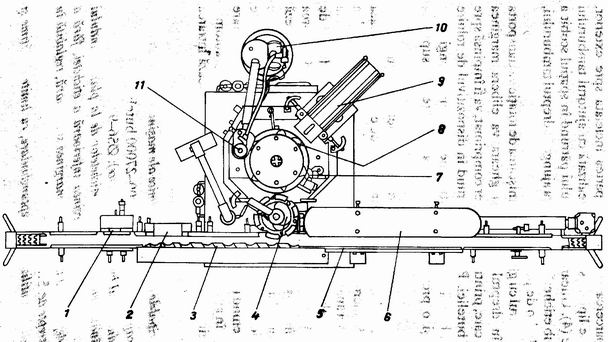

Constructiv masina L-6/6 este prezentata in figura 18 si functioneaza in felul urmator:

Buteliile aduse de un transportor tip lant cu placi sunt preluate de un snec de alimentare (3), care realizeaza distantarea lor pentru a putea fi etichetate una cate una si le deplaseaza in dreptul dispozitivului de etichetare, unde se realizeaza aplicarea etichetei incleiate pe butelii.

Etichetele asezate intr-o caseta (9), fiind orientate cu partea neinscriptionata in directia iesirii din caseta, sunt tinute pe contur de ghearele casetei. Incleierea si preluarea etichetelor din caseta se realizeaza prin intermediul paletelor de incleiere (8). Paletele se rostogolesc mai intai pe un cilindru de incleiere (11) preluand o parte din adezivul cu care acesta este alimentat de la un rezervor de clei cu o pompa (10). Grosimea peliculei de adeziv de pe cilindru se regleaza cu ajutorul unui raclor. In continuare, paleta se rostogoleste peste prima eticheta din caseta si o detaseaza, transmitand-o dispozitivului de marcare a datei prin imprimare cu tus (7).

Fig. 18. Masina liniara de etichetat L-6/6 (Tehnofrig Cluj)

1 - bariera de blocare a sticlelor; 2 - dispozitiv de sesizare butelii;

3 - transportor elicoidal; 4 - tambur cu gheare; 5 - tampon spongios;

6 - dispozitiv de roluire cu benzi; 7 - dispozitiv de marcare a datei;

8 - dispozitiv de incleiere; 9 - caseta cu etichete; 10 - pompa pentru clei;

11 - cilindru de incleiere

Intoarcerea etichetei cu partea incleiata spre exterior, pentru a se lipi de sticla, este realizata cu ajutorul tamburului cu gheare (4). Ghearele tamburului patrund in spatiul scobit a paletei, sub eticheta, cand aceasta ajunge in dreptul tamburului, desprinzand-o de pe paleta.

Tamburul cu gheare, prin miscarea de rotatie va transporta eticheta in dreptul buteliei si gheara va elibera marginea etichetei, care, printr-un jet de aer comprimat, va fi impinsa spre suprafata buteliei. Buteliile patrund in dispozitivul de roluire (6) a carui banda rostogoleste sticla pe tamponul spongios (5) realizand si o presare suplimentara a etichetei de suprafata sticlei.

Un dispozitiv de sesizare a buteliei (2) semnaleaza prezenta acesteia, moment in care caseta de etichete inainteaza in pozitie de lucru, cand paletele de incleiere vor putea prelua etichetele. La aparitia unei intreruperi in fluxul de butelii caseta se retrage nealimentand paletele cu etichete. Daca fluxul de butelii se intrerupe complet, bariera (1) blocheaza intrarea buteliilor in masina, aceasta functionand in gol la o viteza minima pentru a evita uscarea adezivului pe palete. Daca se aduna suficiente butelii in fata barierei, aceasta se deschide, masina revenind la viteza normala de lucru. In caz de aglomerare a buteliilor in aval de masina, viteza de lucru se reduce automat pentru regimul de mers in gol si bariera (1) blocheaza intrarea buteliilor.

Principalele caracteristici tehnice ale masinii L-616 sunt:

capacitatea de lucru: 10000-27000 butelii/h;

diametrul buteliilor (cilindrice): ø 56-90 mm;

- inaltimea de aplicare a etichetelor de la planul fundului buteliei pana la marginea inferioara a etichetei, fara a depasi 150 mm pana la marginea superioara, reglabila in trepte de: 5 45 mm;

etichete utilizabile, dreptunghiulare, cu limite de latime si inaltime intre: 50-130 mm;

numarul paletelor de incleiere: 6;

numarul posturilor de pe tamburul cu gheare: 6;

putere instalata: 4 kW;

consum de aer comprimat la presiunea de 0,6 MPa: 4-6 Nm3/h;

masa bruta: 3100 kg;

nivel de zgomot. 70-72 d B.

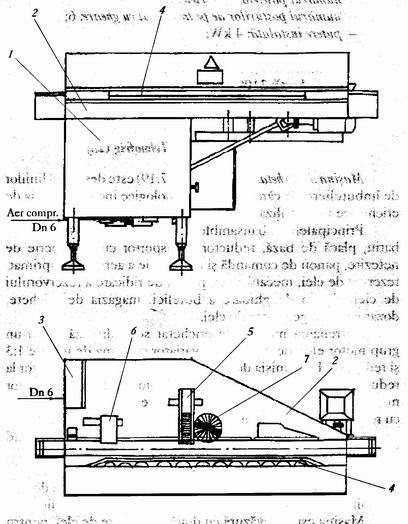

Masina de etichtetat RULET (Tehnofiig Cluj)

Masina de etichetat RULET (Fig. 19) este destinata liniilor de imbuteliere ale caror procese tehnologice includ operatia de etichetare fiind utilizata si ca utilaj independent.

Fig. 19. Masina de etichetat RULET (Tehnofrig Cluj):

1 - batiu; 2 - placa de baza; 3 - panou de comanda si distributie a aerului comprimat; 4 - transportor cu role; 5 - magazia de etichete; 6 - dozator de clei; 7 - perie de netezire.

Principalele subansamble functionale ale masinii sunt: batiu, placa de baza, reductor, transportor cu role, perie de netezire, panou de comanda si distributie a aerului comprimat, rezervor de clei, mecanism cu piston de ridicare a rezervorului de clei, sistem de ghidare a buteliei, magazia de etichete, dozator si omogenizator de clei.

Antrenarea masinii de etichetat se realizeaza printr-un grup motor electric de 1,1 kW, variator cu gama de reglare 1:3 si reductor. Transmisia de la motor la variator si de la variator la reductor se face prin curele trapezoidale. De la reductor miscarea este transmisa la o rola de antrenare a transportorului cu role si la peria de netezire.

Placa de baza este fixata pe coloane-picior formand impreuna cu placa de acoperire masa masinii.

Rularea buteliilor in masina este asigurata de O pereche de curele trapezoidale, care sunt antrenate de un sistem de role reglabile in functie de inaltimea partii cilindrice a buteliei.

Masina este prevazuta cu doua rezervoare de clei, pentru ca unul din ele sa poata fi incarcat in timp ce al doilea alimenteaza cu clei dispozitivul pneumatic de lipit.

Magazia de etichete este fixata pe suport cu posibilitatea de reglare a pozitiei. Un sistem de presare asigura o presiune aproape constanta pe volumul de etichete, acestea fiind retinute la iesire de o rama cu dimensiuni specifice tipului de etichete utilizat; la fiecare dimensiune se schimba rama de retinere.

Dispozitivul pneumatic de lipit alimenteaza cu clei un dozator special cu bile a carui placa de incleiere prin forma sa corespunde cu eticheta. Placa de incleiere prezinta alveole in care sunt amplasate bile.

Rezervoarele de clei sunt vase cilindrice fixate la partea inferioara a placii de baza.

In rezervor se deplaseaza un piston sub presiune de aer comprimat, care preseaza cleiul intr-un sistem de tuburi flexibile si alimenteaza dozatorul de clei. Ridicarea si asezarea rezervorului de clei sub placa de baza se face cu ajutorul pistonului de ridicare comandat pneumatic, prin distribuitor de aer.

Buteliile se deplaseaza in masina intre placile de ghidare cauciucate si curelele de rulare care le imprima acestora o miscare de rotatie. Dozatorul de clei se amplaseaza fata de curelele de rulare la o distanta mai mica cu 1-2 mm decat diametrul buteliei, astfel ca la trecerea acesteia, placa de incleiere sa fie impinsa transversal pe directia de inaintare de sticle. In momentul acesta bilele sunt impinse in alveolele placii, din care, vor evacua cleiul sub forma de picaturi pe suprafata sticlei.

Dozatorul de clei, pe traseul sticlei, se afla la o distanta bine determinata fata de alimentatorul de etichete, ca sa corespunda cu punctul de pe circumferinta buteliei care preia prima picatura de clei, care dupa o rotire complecta sa ajunga sa preia marginea etichetei dinspre dozatorul de clei. Astfel, suprafata incleiata de pe butelie ajunsa in dreptul ramei cu etichete, va fi acoperita in intregime de suprafata etichetei preluate prin aderenta. Peria de netezire va realiza mularea etichetei pe suprafata ambalajului.

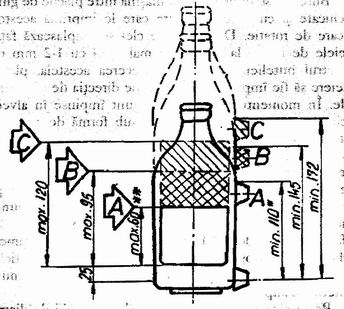

Pe masina RULET se pot eticheta butelii de diametre cuprinse intre 56-92 mm inaltimea acestora fiind nelimitata, cu conditia ca inaltimea partii cilindrice sa fie de minim 110 mm.

In figura 20 sunt prezentate pozitiile de reglare a curelei superioare a transportorului de rulare in functie de dimensiunile ambalajului si al etichetei folosite.

Fig. 20. Corelatia intre dimensiunile etichetei buteliei

si pozitia curelei superioare de rulare:

* Pentru borcane tip C = 75,5 mm;

** Pentru borcane tip C - 50 mm.

Astfel in functie de pozitiile A, B si C ale curelei superioare s-a stabilit corelatia intre partea cilindrica a buteliei si inaltimea maxima corespunzatoare a etichetei.

Masina este prevazuta cu un sistem pneumatic de blocaj butelii, comandat de un sesizor amplasat pe lateralele transportorului. Sistemul se compune din distribuitor de aer si piston pneumatic de blocaj.

In cazul aglomerarii transportoarelor din aval de utilaj, sesizorul comanda blocarea intrarii buteliilor in masina, iar buteliile din ea sunt evacuate in zona de transportor inca neaglomerata. Sesizorul se amplaseaza pe transportor la cea. 1,5-2 m dupa iesirea din masina.

Principalele caracteristici tehnice sunt:

capacitatea de lucru nominala: 6-16,2 mii but./h;

dimensiunea maxima a etichetelor. 120 x 120 mm;

dimensiunea minima a etichetelor. 50 x 70 mm;

puterea motorului electric asincron trifazat: 1,1 kW;

necesarul de aer la 4,5 bar. 1,5 Nm3/h;

suprafata ocupata: 0,9 m

gabarit 2000 x 800 x 1300 mm;

masa masinii: 721 kg.

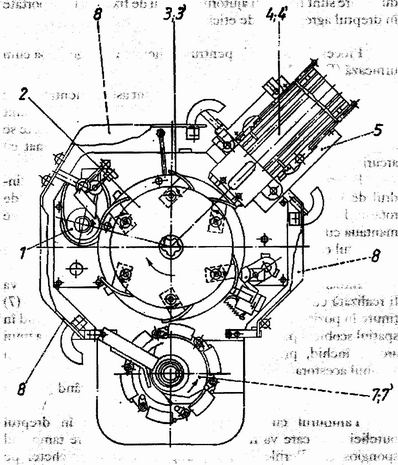

Masina de etichetat tip CARUSEL R18-6I6

Masina de etichetat realizeaza marcarea buteliilor cilindrice de sticla, prin aplicarea a doua etichete (eticheta de corp si eticheta de umar - fluturas), putand realiza si aplicarea unei singure etichete.

Agregatul poate fi utilizat pentru efectuarea operatiei de etichetare, atat incadrata in linia de imbuteliat diferite produse alimentare (bere, bauturi spirtoase, bauturi racoritoare, apa minerala etc.), cat si ca utilaj independent.

Masina de etichetat R18-6/6 (Fig. 21.a, b) este o constructie tip carusel l compusa din: transportorul de butelii, dispozitivele de alimentare si evacuare a buteliilor (snec (3), roti stelate (4) si lira (6)), carusel, agregatul de etichetare, grupul de actionare, instalatia electrica cu panoul de comanda, instalatia pneumatica.

Transportorul de butelii (Fig. 21.a pozitia l ), realizeaza preluarea buteliilor din circuitul liniei de imbuteliere, transferul acestora la organele active ale masinii, preluarea buteliilor dupa etichetare si predarea lor in circuitul liniei de imbuteliere. Este compus dintr-un cadru metalic pe care se sprijina lantul transportor cu placute din otel inoxidabil, antrenat de un cap de antrenare legat de grupul de actionare. Pe partile laterale sunt montate ghidaje reglabile, care asigura conducerea buteliilor. Pe transportor este montat mecanismul de blocare (Fig. 21.a, poz. 2) care intrerupe fluxul de butelii in caz de supraincarcarea cu sticle sau in caz de aparitia unor defectiuni. Este un mecanism actionat pneumatic care blocheaza intrarea buteliilor in masina.

Buteliile sunt distantate de catre snecul de alimentare (Fig. 21.a, poz. 3), in vederea transmiterii la roata stelata de introducere (Fig. 21.a, poz. 4), care cu ajutorul lirei (poz. 5) le distribuie mesei rotative a caruselului in vederea etichetarii lor. Buteliile etichetate sunt preluate de pe talerele mesei rotative de catre roata stelata de evacuare (poz. 6), care cu ajutorul lirei le transmite transportorului de butelii.

Caruselul (7) este ansamblul care realizeaza transportul buteliilor in timpul procesului de etichetare. Buteliile se aseaza pe cele 18 talere ale mesei rotative si se imobilizeaza prin coborarea unor tampoane din coroana superioara a caruselului. Talerele executa miscari de rotatie de 90° comandate de came, pentru a aduce buteliile in pozitia ceruta de procesul de etichetare. Coroana superioara si masa rotativa sunt legate intre ele printr-o coloana centrala cuplata cu o roata dintata de antrenare,

Agregatul de etichetare (Fig. 21.a, poz. 8) se compune din (Fig. 22):

dispozitivul de incleiere (l);

caruselul paletelor de incleiere (2);

paletele de incleiere ((3) si (3'));

casetele pentru etichete ((4) si (4')) impreuna cu suportul casetelor (5);

tamburul cu gheare ((7) si (7'));

aparatoare de protectie transparenta (8).

Fig. 21.a Masina de etichetat R18-6/6 - vedere de sus

Fig. 21.b Masina de etichetat R18-6/6 - vedere laterala

Fig. 22. Agregatul de etichetare - vedere de sus.

Masina de etichetat functioneaza in felul urmator:

Buteliile aduse de sistemul de transport al liniei sunt preluate de transportorul cu lant al masinii, fiind ghidate intre ghidajele laterale pana la intrarea in snecul de alimentare. In continuare acestea sunt transpuse pe suportul de butelie al caruselului, cu ajutorul rotii stelate de introducere si al lirei, dupa care sunt fixate cu ajutorul capului de fixare si transportate in dreptul agregatului de etichetare.

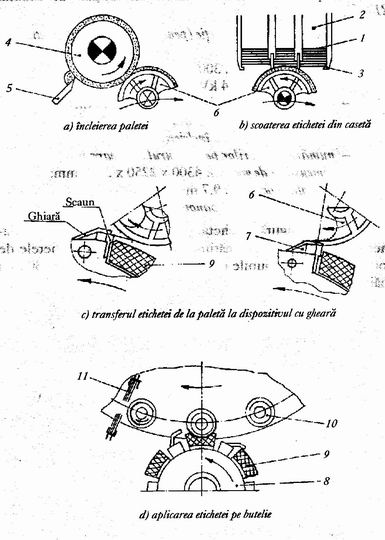

Procesul tehnologic pentru etichetare decurge dupa cum urmeaza (Fig. 23):

Etichetele (1) aflate in caseta (2) sunt astfel orientate incat partea dorsala sa fie asezata in directia iesirii din caseta si sunt mentinute de ghearele (3). Alimentarea continua cu etichete se asigura cu ajutorul unui dispozitiv de impingere actionat cu arcuri spirale.

Paletele de incleiere (6) se rostogolesc mai intai pe cilindrul de incleiere (4) care la randul lor executa o miscare de rotatie. Raclorul (5) limiteaza grosimea peliculei de adeziv pe mantaua cilindrului. Adezivul adera la paleta, care ajunge apoi in dreptul casetei de etichete si va desprinde datorita lipirii de paleta, eticheta.

Intoarcerea etichetei cu partea incleiata catre exterior va fi realizata cu ajutorul tamburului cu gheare (8). Ghearele (7) tinute in pozitie deschisa de catre cama tamburului, patrund in spatiul scobit al paletei in spatele etichetei si sub actiunea unui arc se inchid, prinzand marginea etichetei intre gheare si scaunul acestora.

Atat tamburul cat si paleta se rotesc desprinzand eticheta fara sifonare.

Tamburul cu gheare transporta eticheta in dreptul buteliei (10), care va fi presata pe butelie de catre tamponul spongios (9). Periile (11) vor asigura mularea etichetei pe butelie.

a) incleierea paletei

b) scoaterea etichetei din caseta

c) transferul etichetei de la paleta la dispozitivul cu gheara

d) aplicarea etichetei pe butelie

Fig. 23. Procesul tehnologic pentru etichetare:

1 - etichete; 2 - caseta; 3 - gheare; 4 - cilindrul de incleiere; 5 - raclor; 6 - palete de incleiere; 7 - gheare; 8 - tamburul cu gheare; 9 - tamponul spongios; 10 - butelie; 11 - perie.

Principalele caracteristici tehnice ale masinii de etichetat R18-6I6 sunt urmatoarele:

capacitatea de productie (pentru aplicarea a doua etichete): 1800 butelii/h; '

domeniul de reglaj: 3000-27000 butelii/h;

puterea instalata: 4 kW;

necesar de aer comprimat la 0,6 M Pa: 4 Nm3/h;

- numarul posturilor pe masa rotativa: 18;

numarul paletelor de incleiere: 6;

numarul posturilor pe tamburul cu gheare: 6;

dimensiuni de gabarit. 4300 x 2250 x 2200 mm;

suprafata ocupata: 9,7 m2;

masa neta {inclusiv panoul de forta): 2600 kg.

Masina asigura etichetarea buteliilor cilindrice cu diametrul 55-90 mm cu matimea 180-320 mm. Etichetele de corp sunt cu dimeniunile de 50-130 mm latime si 50-130 mm inaltime.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |