Studiul experimental privind fabricarea combustibililor de tip biodiesel

Procesul de hidrotratare

1.1 Consideratii generale

Prin hidrofinare si hidrotratare se inteleg procesele de tratare cu hidrogen a fractiunilor petroliere pe catalizatori monofunctionali,sulfuri sau oxizi metalici prin care se urmareste eliminarea compusilor heteroaromatici,hidrocarburilor nesaturate si partial a aromaticelor din fractiunile petroliere.

Hidrofinarea a aparut din necesitatea desulfurarii distilatelor atmosferice pentru respectarea normelor impuse produselor finale sau in cazul benzinelor pentru a le face apte pentru alimentarea reformarii catalitice in scopul protejarii catalizatorilor platinici.

Cresterea exigentelor calitative privind continutul de sulf si de azot in distilatele grele si cele de vid,a condus la situatia in care hidrogenoliza legaturilor C-S si C-N,asigurata de hidrofinarea clasica ,sa nu mai fie suficienta .In plus a intervenit necesitatea indepartarii Ni si a V continuti in structuri chimice mai complexe ,in special pentru a putea supune distilatele grele de vid cracarii catalitice.

Aceste cerinte noi au impus modificari ale sistemului catalitic si ale regimului tehnologic al hidrofinarii,pentru a asigura hidrogenarea prealabila a unor legaturi C-C astfel incat heteroatomii de S,N,V si Ni continuti in fractiune sa poaaa deveni accesibili si sa poata fii eliminati.

Aplicarea hidrofinarii in industria de prelucrare a titeiului a fost stimulata de sursele de hidrogen disponibil in rafinarii prin dezvoltarea procesului de reformare catalitica.Se supun hidrofinarii o gama larga de produse petroliere:benzine de la distilarea atmosferica,benzine rezultate din procese distructive ,motorine de diverse proveniente ,distilate grele,uleiuri lubrifiante,parafine,cerezine,titei si reziduuri.

In procesele de hidrofinare se folosesc catalizatori monofunctionali constituiTi din sulfuri sau oxizi ale unor metale tranzitionale,depuse din doua elemente active:Co-Mo;Ni-W;Ni-Cr,care au efect reciproc de promotare .

Principalele reactii care au loc in procesul de hidrofinare sunt: reactiile de hidrogenoliza a compusilor cu sulf,azot si oxigen;reactii de hidrogenare a diolefinelor la olefine si saturarea olefinelor;reactiile de hidrogenare a hidrocarburilor aromatice,reactiile de indepartarea a compusilor organometalici si reactii ale rasinilor si asfaltenelor.Dintre reactiile secundare un loc important il ocupa reactiile de hidrocracare.

Industrial procesul de hidrofinare se poate realiza cu o treapta respectiv doua de reactie si instalatiile cuprind urmatoarele utilaje principale :cuptor,reactor,schimbatoarea de caldura,separatoare de inalta respectiv joasa presiune,coloane de fractionare,compresor de vehiculare a hidrogenului.

Industrial procesul se realizeaza la temperaturi de ordinul 250-400sC temperatura de lucru fiind determinata de natura materiei prime si scopul urmarit.

Presiunile

folosite in procesele de hidrotratare variaza in limite largi 30-100 bar,raportul

hidrogen/materie prima are valori cuprinse intre 20-100Nm![]() iar vitezele de volum au valori intre 0.5-5h

iar vitezele de volum au valori intre 0.5-5h![]() .

.

1.2 Scopul lucrarii

Lucrarea de laborator urmareste sa puna in evidenta imbunatatirea calitatii produselor petroliere supuse procesului de hidrofinare,prin compararea rezultatelor analizelor efectuate atat materiei prime cat si produsului hidrofinat.

De asemenea,se studiaza influenta parametrilor procesului asupra calitatii produselor ,lucrandu-se in conditii diferite,folosind aceeasi materie prima sau diferite materii prime.

Instalatia de laborator

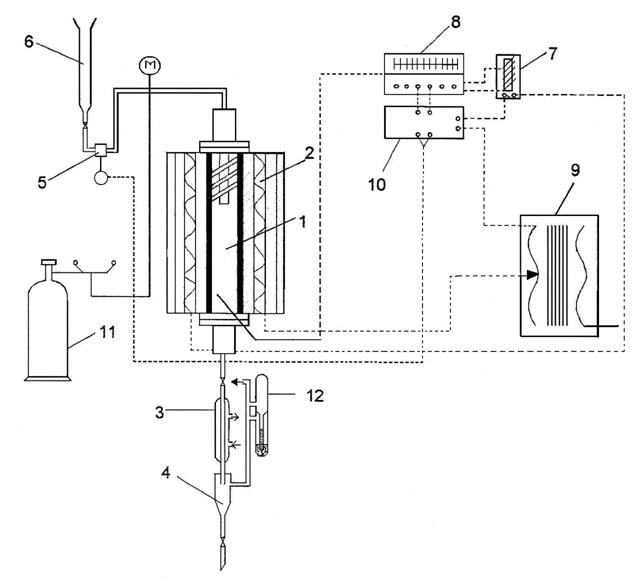

Procesul de hidrofinare se realizeaza izoterm si la presiune ridicata,in sistem continuu,intr-o instalatie a carei schema de principiu este data in fig:2

Reactorul (1) este un tub din otel aliat,rezistent la temperaturi si presiuni ridicate,precum si la actiunea hidrogenului in conditiile de reactie.

Reactorul are un diametru interior de 24 mm si este umplut cu catalizator de oxid de Co si Mo pe suport de oxid de aluminiu.Deasupra stratului de catalizator este montat un dispozitiv de preincalzire in forma de snec care asigura cresterea suprafetei de schimb de caldura si distributia uniforma a materiei prime in zona de reactie.

Reactorul este incalzit de un cuptor electric (2),iar instalatia este prevazuta cu un sistem de reglare automata a temperaturii alcatuit din releu cu mercur,potentiometru si termocuplu.Hidrogenul necesar reactiilor de hidrofinare vine in nodul de amestec prin proprie presiune dar dintr-o butelie tampon.

Figura 2 Schema de principiu a instalatiei de hidrotratare.

Modul de lucru

Se vor alege urmatorii parametrii de lucru:

-temperatura 350-420 sC;

-presiunea 34 bar;

-debitul de materie prima 1.5 cm3*45 min;

-debitul de hidrogen 1 l/min.

Se stabilesc parametrii de lucru si dupa atingerea temperaturii de reactie, se porneste alimentarea reactoru1ui. Se fixeaza la pompa dozatoare debitul de materie prima stabilit sau calculat din viteza volumara data, iar la flowmetru (12) debitul ce indica valoarea stabilita, se incepe alimentarea cu hidrogen la debitul stabilit prin conditiile de reactie, urmarindu-se in acelasi timp aducerea sistemului la presiunea impusa. Se porneste apoi alimentarea reactoru1ui cu materie prima, debitul de hidrogen la intrarea in nodul de amestec mentinandu-se constant prin fixarea debitului de gaze (gaze de reactie plus hidrogen nereactionat), masurat cu flowmetrul montat pe linia de iesire a gazelor din vasul separator. Materia prima preincalzita si distribuita prin dispozitivul de tip snec, dupa ce intalneste hidrogenul in nodul de amestec, intra in zona de reactie.

Produsele de reactie rezultate in unna hidrofinarii sunt trecute in vasul separator, unde gazele sunt eliminate continuu in atmosfera. Lichidul decantat in vasul separator se scoate integral la sfarsitul experientei. Dupa trecerea prin instalatie a 50 ml de materie prima din biureta de alimentare (6), se opreste pompa dozatoare (5) (notandu-se timpul cat a durat experienta). De asemenea se opreste incalzirea si se continua purjarea instalatiei cu hidrogen inca 5 minute.

Prezentarea si prelucrea datelor experimentale

Experimentul 1:

T=350sC

P=34 bar

H=1l/min

Debit=1.5 cm![]() /45 min

/45 min

Initial=0

Final=67.5cm![]()

Colectat=65cm![]()

Intrat:V![]() =

=![]() =1.5 cm

=1.5 cm![]() /min

/min

tscamera=20sC

Densitatea:

Aceasta proprietate fizica s-a obtinut prin aplicarea metodei de determinare a densitatii cu picnometrul, bazata pe compararea unor mase cu volume egale, de apa si produs de analizat.

Relatia de calcul este :

d

unde: mpp - masa picnometrului cu produs analizat, g;

mpg - masa picnometrului gol, g;

mpa - masa picnometrului cu apa, g.

mpp =40.2703 g

mpg =18.9580 g

mpa=44.6405 g

d![]() =

=![]()

ρ![]() =0.868774

=0.868774

G![]() =1.5cm

=1.5cm![]() /min*0.868774=1.303161 g/min

/min*0.868774=1.303161 g/min

Iesit: V![]() =

=![]() =1.444 cm

=1.444 cm![]() /min

/min

mpp =40.4302 g

d![]() =

=![]() =0.836063

=0.836063

ρ![]() =0.836063

=0.836063

G![]() =1.444 cm

=1.444 cm![]() /min*0.836063=1.207275 g/min

/min*0.836063=1.207275 g/min

Experimentul 2:

T=370sC

P=34 bar

H=1 l/min

Debit=1.5 cm![]() /45 min

/45 min

Initial=0

Final=67 cm![]()

Colectat=65 cm![]()

Intrat: V![]()

![]() =1.488cm

=1.488cm![]() /min

/min

G![]() =1.488 cm

=1.488 cm![]() /min*0.868774=1.292736 g/min

/min*0.868774=1.292736 g/min

ρ![]() =0.868774

=0.868774

Iesit: V![]() =

=![]() =1.444cm

=1.444cm![]() /min

/min

mpp =40.4350 g

d![]()

![]()

ρ![]()

G![]() =1.444cm

=1.444cm![]() /min*0.83625=1.207545g/min

/min*0.83625=1.207545g/min

Experimentul 3:

T=390sC

P=34 bar

H=1 l/min

Debit=1.5cm![]() /45min

/45min

Initial=0

Final=67cm![]()

Colectat=63cm![]()

Intrat: V![]() =

=![]() =1.488cm

=1.488cm![]() /min

/min

G![]() 1.488cm

1.488cm![]() /min*0.868774=1.292736 g/min

/min*0.868774=1.292736 g/min

ρ![]() =0.868774

=0.868774

Iesit: V![]() =

=![]() =1.4cm

=1.4cm![]() /min

/min

mpp

d![]()

![]()

ρ![]()

G![]() =1.4cm

=1.4cm![]() /min*0.833653=1.167114 g/min

/min*0.833653=1.167114 g/min

Experimentul 4 :

T=420sC

P=34bar

H=1 l/min

Debit=1.5cm![]() /70min

/70min

Initial=0

Final=105cm![]()

Colctat=100cm![]()

Intrat : V![]()

![]() =1.5cm

=1.5cm![]() /min

/min

G![]() =1.5cm

=1.5cm![]() /min*0.868774=1.303161g/min

/min*0.868774=1.303161g/min

ρ![]()

Iesit : V![]()

![]() =1.4285cm

=1.4285cm![]() /min

/min

mpp =40.2839g

d![]()

![]()

ρ![]()

G![]() =1.4285cm

=1.4285cm![]() /min*0.830367=1.18626g/min

/min*0.830367=1.18626g/min

Produsele rezultate sunt supuse unei distilari PRF

Curba PRF a titeiului si a fractiunilor lui se obtine prin distilare cu rectificare,realizata in coloane de distilare echipate cu talere sau umplutura cu posibilitatea introducerii refluxului de varf.

Operatia de separare prin distilare cu rectificare se realizeaza prin contactare repetata a vaporilor cu lichid de compozitie apropiata,aflat la temperatura de fierbere.Componentii amestecului supus distilarii sunt separati in ordinea cresterii temperaturii lor de fierbere.

Distilarea PRF se realizeaza in coloane confectionate din sticla ,prevazute cu dispozitive de contactare intre faza ascendenta vapori si cea lichida ,descendenta.Dispozitivele de contactare sunt de tipul talere cu clopotei sau umplutura (spirale din sarma ,sticla ,inele Rasching,etc).

Coloanele de fractionare functioneaza in conditii adiabatice.Pentru a realiza aceasta cerinta coloanele se izoleaza la exterior folosid diverse modalitati.

La nivelul fiecarui taler,pe care se mentine nivel constant de lichid aflat la punct de fierbere,se produce cu ajutorul dispozitivelor ce echipeaza talerul contactarea dintre vaporii ascendenti si lichidul de pe taler,in urma caruia se realizeaza un dublu transfer de caldura si de masa.Ca urmare a acestui dublu transfer se produce imbogatirea vaporilor in componenti mai usori ,iar lichidul va contine in cantitate mai mare componenti cu punct de fierbere mai ridicat.

Acest mecanism se repeta la nivelul fiecarui taler,astfel incat la varful coloanei se separa componenti sau fractiuni inguste,in ordinea cresterii temperaturii lor de fierbere,respectiv temperaturilor medii de fierbere,culegandu-se fractiuni de lichid distilat ce vor contine initial componenti din ce in ce mai grei (cu puncte de fierbere mai ridicate ) pe masura ce fractionarea avanseaza.

PRF 350sC

Produs introdus=53.09 g

i=40sC

5cm![]() =170sC

=170sC

9.5 cm=200sC

Produs obtinut=45.55 g

PRF 370sC

Produs introdus=49.78 g

i=45sC

5cm![]() =182sC

=182sC

9.5cm![]() =200sC

=200sC

Produs obtinut=40.24 g

PRF 390sC

Produs introdus=51.31 g

i=38sC

5cm![]() =160sC

=160sC

9cm![]() =200sC

=200sC

Produs obtinut=43.91 g

PRF 420sC

Produs introdus=70.57g

i=36sC

5cm![]() 142sC

142sC

14cm![]() =200sC

=200sC

Produs obtinut=59,69 g

Pentru produsele rezultate in urma distilarii PRF se face din nou densitatea:

tscamera=23.8sC

350sC

mpp =40.5600 g

d![]() =

=![]() =0.8408

=0.8408

d![]() =d

=d![]() +c(t-20)

+c(t-20)

unde:

d![]() =densitatea citita

=densitatea citita

c=coeficientul de corectie pentru dilatarea lichidului la o variatie de temperatura de 1s

d![]() =0.8408+0.00712(23.8-20)=0.843506 g/cm

=0.8408+0.00712(23.8-20)=0.843506 g/cm![]()

370sC

mpp =40.5876 g

d![]() =

=![]() =0.84219

=0.84219

d![]() =0.84219+0.000716(23.8-20)=0.84489 g/cm

=0.84219+0.000716(23.8-20)=0.84489 g/cm![]()

390sC

mpp =40.5709 g

d![]() =

=![]() =0.84154

=0.84154

d![]() =0.84154+0.00712(23.8-20)=0.84425 g/cm

=0.84154+0.00712(23.8-20)=0.84425 g/cm![]()

420sC

mpp =40.6171 g

d![]() =

=![]() =0.84334

=0.84334

d![]() =0.84334+0.000712(23.8-20)=0.8460g/cm

=0.84334+0.000712(23.8-20)=0.8460g/cm![]()

Viscozitatea

S-a realizat conform STAS 117-66

Produsul se introduce in tubul C pana la nivelul aratat pe capilar.Se introduce viscozimetrul in baia de ulei in pozitie verticala ,iar in tubul C se introduce un termometru.De indata ce acesta arata aceeasi temperatura ca si temperatura din baia de ulei si se mentine constanta timp de 5 min se incepe determinarea.Folosim un tub de cauciuc montat la capatul tubului B si astupand cu degetul tubul A se umple prin aspiratie tubul B cu produs pana ce nivelul lichidului a ajuns in bula G .Apoi se indeparteaza degetul si lichidul incepe sa curga.Se masoara timpul in secunde in care meniscul lichidului coboara de la reperul F1 la reperul F2.

350sC

![]()

Unde :![]() =0.02853

=0.02853

![]() = timpul in sec

= timpul in sec

![]() =197sec*0.02853= 5,6204cst

=197sec*0.02853= 5,6204cst

370sC

![]() =169sec*0.02853= 4.82157cst

=169sec*0.02853= 4.82157cst

390sC

![]() =157sec*0.02853= 4.47921cst

=157sec*0.02853= 4.47921cst

420sC

![]() =146sec*0.02853= 4.16538cst

=146sec*0.02853= 4.16538cst

Grafic.1 Variatia viscozitatii cu temperatura.

Determinarea punctului de anilina

Eprubeta cu diametru de

cirac 25 mm se introduce in eprubeta manson,astfel ca intre fundurile lor

sa existe o distanta de cira 20 mm.In eprubeta interioara

spalata si uscata se introduc cu pipeta 5 cm![]() de anilina si proba de analizat.Eprubeta

interioara se astupa cu dopul de pluta prin care trece

termometrul si agitatorul.

de anilina si proba de analizat.Eprubeta

interioara se astupa cu dopul de pluta prin care trece

termometrul si agitatorul.

Termometrul se cufunda in lichid pina ce capatul rezervorului acestuia ajunge la 5 mm de fundul eprubetei.

Eprubeta manson astfel pregatita se introduce in paharul umplut cu ulei alb si se fixeaza cu ajutorul unei cleme,in pozitie vericala in mijlocul paharului

Amestecul din eprubeta se agita cu ajutorul agitatorului,astfel asezat incit inelul orizontal al acestuia sa nu atinga termometrul.Se agita energic,insa fara a provoca stropirea peretilor eprubetei sau inglobarea bulelor de aer in lichid.

Daca anilina si proba nu se amesteca la temperatura camerei,se incalzeste baia cu circa 1.2sC pe minut,continuand agitarea.Cand dispare tulbureala se scot eprubetele din baie,se continua agitarea si se raceste amestecul de anilina-proba cu maxim 1sC pe minut

Se noteaza temperatura la care rezervorul termometrului nu se mai distinge in lumina reflectata.Aceasta temperatura se considera punct de anilina

Ca rezultate se ia media aritmetica a doua determinari care nu difera intre ele cu mai mult de 0.1sC cand sunt executate in acelasi laborator.

350sC

P.A=78.5sC =173.3sF

d![]() =0.9952*d

=0.9952*d![]() +0.00806

+0.00806

d![]() =0.9952*0.8438+0.00806=0.84781

=0.9952*0.8438+0.00806=0.84781

sAPI=![]() =35.4

=35.4

I.D=![]() =61.348

=61.348

370sC

P.A=81.5sC=178.7sF

d![]() =0.9952*0.84489+0.00806=0.848895

=0.9952*0.84489+0.00806=0.848895

sAPI=![]() =35.2

=35.2

I.D=![]() =62.90

=62.90

390sC

P.A=82.5sC=180.5sC

d![]() =0.995*0.84425+0.00806=0.848258

=0.995*0.84425+0.00806=0.848258

sAPI=![]() =35,3

=35,3

I.D=![]() =63.716

=63.716

420sC

P.A=79.5sC=175.1sF

d![]() =0.9552*0.8460+0.00806=0.849999

=0.9552*0.8460+0.00806=0.849999

sAPI=![]() =34.9

=34.9

I.D=![]() =61.109

=61.109

Materie prima

P.A=59.5sC=139.1sF

d![]() =0.9952*0.868774+0.00806=0.872664

=0.9952*0.868774+0.00806=0.872664

sAPI=![]() =30.6

=30.6

I.D=![]() =42.56

=42.56

Grafic .2 Variatia I.D cu temperatura

|

Randamente |

Experienta 1 350s |

Experienta 2 370s |

Experienta 3 390s |

Experienta 4 420s |

|

Gaze % gr | ||||

|

Benzina % gr | ||||

|

Motorina % gr | ||||

|

Pierderi % gr | ||||

|

TOTAL |

Grafic.3 Variatia randamentului cu temperatura.

1.6 Concluzii

Scopul partii experimentale reprezinta un studiu cinetic in vederea determinarii variatiei constantei de viteza cu temperatura.S-au efectuat patru experiente la patru temperaturi diferite (350s,370s,390s,420s) folosind aceeasi materie prima (motorina Lukoil 1-75% si Ulei de rapita -25%),acelasi de debit de hidrogen (1 l/min) si aceeasi pesiune 34 bar.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |