Instalatii si utilaje pentru industrializarea laptelui si a produselor lactate

Laptele constituie un sistem chimic si fisico-chimic foarte complex, putand fi considerat ca o emulsine sau suspensie de grǎsime intr-o solutie apoasǎ care contine numeroase alte substante in suspensie sau sub formǎ coloidalǎ. Inafara acestor substante, in lapte se mai intalnesc vitamine, enzime, microorganisme si pigmenti. Utilajele si instalatiile din industria laptelui si a produselor laccate trebbie sǎ asigure conservarea calitǎtilor specifice pentru fiecare produs. Laptele, ca materie primǎ, colectat in centrale de colectare ce deservesc unitatele de prelucrare este transportat cu ajutorul autocisternelor isoterme sau in bidoane la punctul de recepite.

Materia primǎ se receptioneazǎ cantitativ si calitativ.

Receptia cantitativǎ se poate efectua:

a)volumetric:cu ajutorul tijelor gradate din dotarea fiecǎrui compartiment al cisternelor sau bazinelor de recepite sau cu ajutorul galactometrelor (debitmetrelor) pentru inregistrarea cantitativǎ in litri a laptelui pompat cu ajutorul pompelor centrifuge din otel inoxidabil.

a b

Fig. 1 Termolactodensimetru (a), galactomrtru cu piston excentric (sectiune) (b).

1-piston din grafit; 2-perete despartitor; 3-ax piston;

b)gravimetric cu ajutorul cintarului cu cadran luminos sau cu bandǎ inregistratoare.

La receptia calitativa probele de lapte se ridicǎ cu ajutorul unor sonde (tub de aluminiu cu diametrul de 10 mm) dupǎ agitarea in vederea omogenizǎrii continutului unui bazin. Pentru determinarea densitǎtii se utilizeazǎ termolactodensimetrele.

Determinarea procentului de grǎsime cu ajutorul centrifugelor incǎlzite electric pentru centrifugarea butirometrelor timp de 5 min la temperatura de mentinere a butirometrelor de 65-70 °C.Laptele este vehiculat prein pompare la filtre cu sitǎ metalicǎ, textilǎ sau din hartie, sau la separatoare centrifugale filtrante deschise, semiermettice sau ermetice.

In vederea depozitǎrii temporare in tancuri isoterme, laptele este supus rǎcirii cu ajutorul rǎcitoarelor cu plǎci.

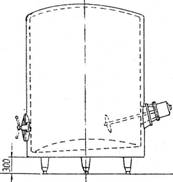

Tancurile isoterme sunt prevǎzute cu agitatore mecanice cu elice actionate de motoare electrice. Capacitǎtile tancurilor isoterme=2500-5000, 10000, 15000 litri costruite de Tehnofrig Cluj. Peretii dubli sunt isolati cu vatǎ mineralǎ.

Fig. 2 Tanc izoterm vertical in sectiune

Utilaje pentru omogenizarea laptelui:

Pentru dispersarea uniformǎ a grǎsimii in lapte se utilizeazǎ omogenizatoare. Din punct de vedere constructiv, acestea se compun din: mecanism bielǎ-manivelǎ, blocul pistoanelor cu corpurile de omogenizare, supapele de aspiratie si manometrele, batiul cu grupul de actionare (motor electric si transmisie cu curele trapezoidale).

Principiul de lucru al aparatului este urmǎtorul:

laptele intrǎ prin cǎdere liberǎ sau este alimentat cu o pompǎ in camera de aspiratie, de unde este aspirat de cele 3 pistoane plonjoare si evacuat cu circa 200daN/cm2 presiune in canalul de refulare spre capul de omogenizare, trecand prin laminare si crescere a vitezei prin spatiul creat intre su papa de omogenizare si scaunul acesteia. Se produce o detentǎ prin care particulele de grǎsime se disperseazǎ fin in treapta I de omogenizare (la 150-200 daN/cm2), urmand o nouǎ laminare in acelasi mod realizandu-se treapta a II-a de omogenizare la 40-60 daN/cm2.Temperatura de lucru este 75-80 °C. Omogenizatoarele au prin constructie un debit constant.

In pratica industrialǎ se mai intalneste un tip de omogenizatoare numite clarificatoare care realizeazǎ 2 operatiuni: separarea si omogenizarea laptelui. Datoritǎ constructiei tobei de separare, a presiunii create si cu ajutorul unor duze speciale, sub actiunea unor socuri puternice, globulele de grǎsime din smantanǎ sun dispersate fin, realizandu-se o omogenizare. Sub actiunea presiunii create, smantana omogenizatǎ, in final este reintroduca in circuitul laptelui.

Utilaje folosite la pasteurizarea laptelui:

Sunt pasteurizatoarele cu plǎci care asigurǎ unul din cele 3 sisteme de pasteurizare:

a)pasteurizarea joasǎ sau de duratǎ, cand laptele se incǎlzeste la 63-65 °C mentinandu-se la aceastǎ temperaturǎ 20-30 min.

b)pasteurizarea mijlocie: mentinerea laptelui la 71-74 °C, 20-40 sec.

c)pasteurizarea inaltǎ, cand laptele incǎlzit la cel putin 85 °C este mentinut 10-20 sec.

Schema circulatiei lichidelor in pasteurizatorul cu plǎci este:

-preancǎlzirea laptelui (cu lapte cald pasteurizat de la 10-15 °C la 30-40 °C)

-curǎtirea de impauritati (filtrarea) si normalizarea la 30-40 °C

-omogenizarea la 50-60 °C (facultativ)

-pasteurizarea (mijlocie sau inaltǎ)

-prerǎcirea laptelui (cu lapte crud la 30-45 °C)

-rǎcirea laptelui (cu apǎ rǎ citǎ la 13-20 °C)

-rǎcirea laptelui (cu saramurǎ la 3-5 °C)

La fabricarea branzeturilor, puritatea microbiologicǎ a laptelui este esentialǎ, prin pasteurizare distrugandu-se numai formele vegetative ale microorganismelor, sporii in special butirrici rǎmanand viabili. Reducerea gradului de contaminare a laptelui. in special cu bacterii butirice, poate fi realizzata pe urmǎtoarele cǎi:

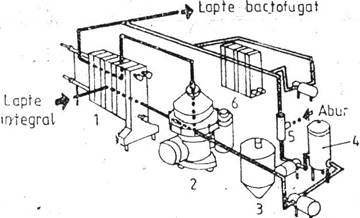

a)Bactofugatia laptelui. Acest procedeu realizeazǎ separarea microorganismelor pe baza diferentei de greutate specificǎ a microorganismelor si a laptelui (lactoser) prin centrifugare. Fractiunea concentratǎ de microorganisme (inclusiv spori) care se eliminǎ prin orificiile praticate in tobǎ (cu diametrul=0,3 mm) reprezintǎ 2-3 % din totalul laptelui degresat prelucrat si se numeste bactofugat. Bactofugatul poate fi sterilizat prin procedeul VTIS Alfa-Laval (Vacu Therm Instant Sterilizer) la 130-140 °C timp de 3-4 sec. si se poate recombine cu laptele bactofugat dupǎ rǎcire, fǎrǎ sǎ afecteze proprietǎtile acestuia (capacitatea de coagulare cu cheag).

Fig.4 Schema instalatiei Bachtoterm Alfa-Laval pentru purificarea microbiologicǎ a laptelui.

1-schimbator cu placi; 2-bactofuga de centrifugare; 3-vas de dezaerare sub vid; 4-vas cu flotor; 5-injector; 6-racitor cu placi;

b)Smantanirea (bacto-epuratia) spontanǎ Procedeul se bazeazǎ pe faptul cǎ sporii butirrici prezenti in lapte se concentreazǎ la smantanire in stratul superior care formeazǎ faza grasǎ.

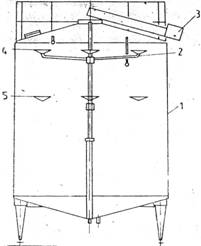

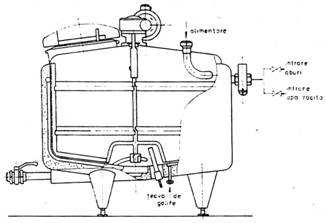

Fig.5 Tanc pentru ecremarea spontanǎ a laptelui

1-corp tanc cu Ø5,2 m si H=4,6 m; 2-cupe mobile pe verticala; 3-dispoz pt deplasarea cupelor pe verticala; 4-pozitia super. a cupelor; 5-poz. inf. a cupelor;

Dispozitivul de ecremare constǎ din 5 cupe cu diam=0,5 m racordate la o conduca deplasatǎ telescopic in tubul 3 de evacuare a fazei grase din lapte, cu ajutorul unui dispozitiv instalat in exterior. S-a constatat cǎ faza grasǎ reprezintǎ 20-30 % din volumul initial al laptelui. Optimul de temperaturǎ pentru smantanirea spontanea a laptelui este de 2-4 °C..

Instalatiile industriale combinǎ procedeul de smantanire spontanǎ a laptelui cu bactofugatia fazei grase, in vederea reutilizǎrii ei pentru standardizarea laptelui destinat fabricǎrii branzeturilor.

Instalatii pentru spǎlarea ambalajelor si imbutelierea laptelui

Fabricile de prelucrare a laptelui folosesc linii pentru spǎlarea si imbutelierea laptelui de consum si a produselor lactate. Aceste linii sunt alcǎtuite din urmǎtoarele utilaje:

a) benzi transportoare de la rampǎ spre interiorul fabricii, pentru navetele cu sticle murdare

b) aparatul Graifer pentru scoaterea sticlelor din navete: se compune dintr-un brat mobil pivotant pe care sunt montate dispozitivele actionate pneumatic de prindere si asezare pe o bandǎ transportoare pentru sticle. Navetele goale sunt transportate cu ajutorul benzii transportoare la o masina de spǎlat navete

c)masina de spǎlat navete de tip tunel, este strǎbatutǎ de banda transportoare cu navete murdare. In interiorul masinii navetele sunt stropite cu apǎ caldǎ sub presiune, fiind astfel curǎtate de impuritǎti.

d) masina de spǎlat sticle cu casete:

e) agregatul de umplere la nivel constant sub vid.

Buteliile de sticlǎ sunt umplute cu lapte cu ajutorul unor masini automate care trebuie sǎ indeplineascǎ urmǎtoarele conditii:

- sǎ introducǎ o cantitate fixǎ de lapte

- sǎ nu producǎ pierderi

- sǎ nu spargǎ bureliile in timpul umplerii si capsulǎrii

Aparatele si masinile pentru umplerea cu lapte se clasificǎ astfel:

1. dupǎ felul cum dozeazǎ laptele: - cu volum fix

- pǎnǎ la nivel fix

2. dupǎ felul cum se introduce laptele: - prin cǎdere liberǎ la presiune atmosfericǎ

- sub vid sau prin presiune mare

In cazul aparatelor care umplu la nivel fix prin cǎdere liberǎ, laptele trece printr-o teavǎ prin sifonare din bazinul de alimentare in butelie.

Alte sisteme sunt prevǎzute cu ventile, care in momentul cand gatul buteliei le presenza, permit trecerea laptelui prin ele. Umplerea inceteazǎ cand laptele din butelie ajunge la nivelul celui din rezervor sau la orificiile inferioare ale ventilelor. Sticlele umplute cu lapte se inchid cu capsule metalice din folie de aluminiu. Aceste capsule se confectioneazǎ de cǎtre un dispozitiv special montat in agregatul de umplere si inchidere care le stanteazǎ dintr-o bandǎ metalicǎ de aluminiu. Sticlele umpute sunt trasportate pe bandǎ la aparatul pentru asezarea automatǎ a sticlelor in navete, asemǎnǎtor cu cel pentru scoaterea sticlelor.

e)Aparat pentru stivuirea navetelor si asezarea pe palete. Paletele sunt deplasate cu electrocarul stivuitor in camerale frigorifice de depositare la 4°C.

1)Utilaje pentru pregǎtirea maialei si insǎmantare

Din lapte se fabbrica multe produse dietetice, care in majoritatea cazurilor, datoritǎ faptului cǎ au o aciditate placata, poartǎ denumirea de produse laccate dietetice sau produse lacto-acide dietetice, cum sunt: iaurtul, laptele acidofil, smantana prntru consum, etc.

Microorganismele care se introduc in lapte sub formǎ de maiele produc prin fermentatie si acid lactic care provoac coagularea laptelui.

a)Aparate pentru producerea maielelor

Fig.6 Aparat pentru producerea maielelor de productie (150-350 l)

Maielele mamǎ se pregǎtesc in microfermentatoare de laborator din otel inoxidabil, termostatate, cu capacitǎti de 2-5 l.

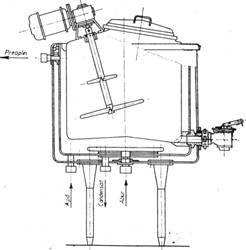

b)Vane verticale cu pereti dubli: in care se asigurǎ temperatura de insǎmantare a laptelui pasteurizat si normalizat cu maiele de productie.

Fig 7 Vanǎ verticalǎ pentru fermentare tip TVVF

Aceste aparate sunt echipate cu dispozitive automate de mǎsurare a precipitatului, care atunci cand se atinge aciditatea optimǎ se intrerupe alimentarea cu abur a vanei.

Vanele fabbricate in

Laptele insǎmantat se trimite la masina de umplut si capsulat recipiente.

2)Utilaje pentru obtinerea smantanii de consum:

a)Utilaje pentru smantanirea laptelui

Separatoarele centrifugale sunt utilajele pentru separarea partialǎ sau totalǎ a grǎsimii din lapte. Separatoarele centrifugale se pot clasifica:

-dupǎ modul de actionare al tobei

-cu mecanism de moltiplicare-manuale,mecanice

-prin curele

-motor cu angrenare dintatǎ

-mixte

-cu motor montat pe axul tobei

-dupǎ pozitia tobei fatǎ de axul de rotatie

-cu tobǎ deasupra axului

-cu tobǎ suspendatǎ sub axul de rotatie

-dupǎ modul de alimentare si evacuare a produselor

-deschise

-semiermetice

-ermetice

b)Utilaje pentru pasteurizarea smantanii

Pentru pasteurizarea smantanii sunt utilizzate pe scarǎ largǎ pasteurizatoarele cu plǎci, asemǎnǎtoare cu cele pentru pasteurizarea laptelui, precum si vacreatoarele care functioneazǎ prin injectie de smantanǎ in abur.

Pasteurizatoarele cu plǎci TIPS-20 cu o capacitate de 2000 l/h si TIPS-50 cu capacitate de 5000 l/h sunt fabricate de Tehnofrig Cluj.

Regimul de pasteurizare: pasteurizarea se face la 93-96 °C timp de 20-30 sec.

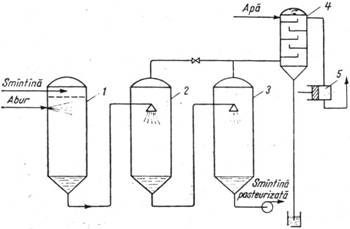

Fig.8 Schema instalatiei pentru pasteurizarea smantanii sub vid (Vacreator)

1-turn la presiune normala; 2-turn de detenta (pres. 0,2daN/cm2); 3-turn cu detenta la 0,04 daN/cm2; 4- condensator cu coloana barometrica; 5- pompa vid;

Dezodorizatorul 2 este un rezervor cilindric cu funduri bombate, la partea inferioarǎ are pereti dubli prin care circulǎ apǎ de rapire. Condensatorul barometric 4 cu talere, pe care cade apa de rapire introdusǎ la partea superioarǎ, condensand total vaporii ce provin din dezodorizator. Apa este evacuatǎ si vaporii condensati sunt aspirati de o pompǎ de vid (cu inel de apǎ) ce realizeazǎ un vid de 0,2-0,25 daN/cm2.

c)Vane pentru maturarea smantanii de tip vane verticale de fermentare TVVF

d)Utilaje pentru ambalarea smantani

Ambalarea smantanii se poate realiza in 2 variante:

-ambalarea smantǎnii dulci cu fluiditate mare in vederea maturǎrii fizice in ambalaje, in spatii rǎcite

-ambalarea smantanii sub formǎ vascoasǎ dupǎ terminarea procesului de maturare

In prima variantǎ smantana fluidǎ se distribuie in ambalaje folosind aceleasi masini ca si la ambalarea laptelui.

Pentru ambalarea smantanii gata maturate se folosesc masini speciale la care principala componentǎ este dozatorul cu unul sau mai multe pistone, in functie de numǎrul de ambalaje in care se dozeazǎ simultan.

Masina DOZICAP (Tehnofrig) este alcǎtuitǎ dintr-un destivuitor de pahare din PVC, transportor platformǎ rotativǎ cu locasuri pentru ambalaje, dozator cu piston unde se face umplerea si dispozitiv de acoperire cu capace. Capacitatea=20-40 doze/min.

Masina Pep-Pack (RPU) are un lant transportor cu casete pentru ambalaje, destivuitor pahare, dozator cu piston, dispozitiv de acoperire a paharelor cu folie de aluminiu termosudabilǎ, plan inclinat de evacuare a paharelor la sectia de ambalare-livrare.

Masina BTK (Cehia) utilizeazǎ utilaje termoformante in momentul umplerii. Dozatorul este cu pistoane multiple care introduc simultan in 4 caserole produsul. Caserolele se formeazǎ in matrite speciale cu dispositive actionate cu aer comprimat. Masina are o zonǎ de inchidere prin termosudare a foliei de aluminiu si stantarea datelor pe ambalaj.

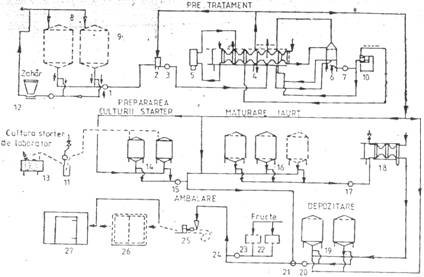

3)Instalatii pentru fabricarea iaurtului:

Iaurtul, fiind produsul cel mai apreciat pe piata europeanǎ, se prezintǎ directiile de dezvoltare in producerea acestui sortiment:

-fabricarea continuǎ a iaurtului, ceea ce implicǎ operatile de bazǎ: standardizarea laptelui, omogenizarea si tratamentul termic, insǎmantare cu maiele si preincubarea continuǎ, ambalare automatǎ, incubare finalǎ si rapire.

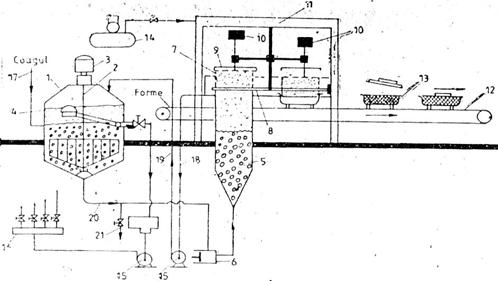

Fig.9 Schema linieri pentru fabricarea continua a iautrtului (INZA-Belgia)

1,3,7,15,17,20,23-pompe; 2-vas alimentare; 4-schimbator caldura cu placi; 5-distribuitor; 6-aparat dezaerare-dezodorizare; 8,9-tanc depozitare; 10-omogenizator; 11-vas culturi starter; 14-rezervoare culturi starter; 16-tancuri termostatare lapte; 18-racitor cu placi; 22-vas aromatizanti; 25 masina ambalat; 26-termostat; 27-depozit racit.

-fabricarea continuǎ a iaurtului de tip omogenizat cu urmǎtoarele operatii de bazǎ: standardizarea laptelui, omogenizare si tratament termic, rapire si insǎmantare, fermentare, fermentare in rezervoare, prerǎcire, agitare (rupere coagul) ambalare, rapire, depositare.

-fabricarea de iaurt cu diferite ingrediente (arome, fructe)

-fabricarea continuǎ asepticǎ (pentru pǎstrare 4-6 sǎptǎmani): laptele standardizat si depozitat este pasteurizat, dezaerat-dezodorizat, omogenizat, insǎmantat, fermenta, ambalat aseptic.

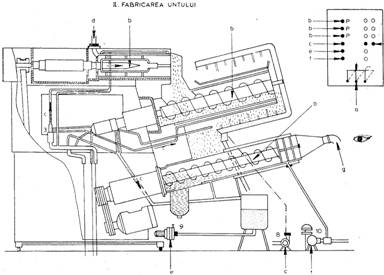

6.UTILAJE SI INSTALATII PENTRU FABRICAREA UNTULUI

Untul este obtinut prin baterea smantanii dulci sau fermentate pasteurizate.smantana la un continut de 33-35% grasime trebuie "spalata" sau neutralizata pentru reducerea aciditatii sub 40 °T.Acest procedeu se realizeaza prin diluarea cu apa pana la 15-20% grasime dupa care se face o separare prin centrifugare;neutralizarea se realizeaza prin adaugarea de dolomita.

1.Utilaje pentru baterea smantanii in vederea obtinerii untului:

Pentru alegerea untului se procedeaza la baterea smantanii si apoi la prelucrarea bobului de unt.Baterea smantanii are drept scop sa uneasca globulele de grasime in gramajoare din ce in ce mai mari pana se formeaza bulgari de unt care se separa apoi de zara.

A).Putineele pentru fabricarea untului prin procedeul discontinuu;

Putineele sunt fabricate din otel inox si pot fi;-cilindrice;cubice ;conice;

Prezinta transmisie pentru antrenare cu mai multe turatii diferite si realizeaza succesiv baterea,malaxarea (prin cadere libera de pe un perete pe altul) spalarea si indepartarea zarei.

Temperatura se regleaza prin pulverizarea la exterior,print-un sistem de dusuri cu apa calda si rece,asezate deasupra putineiului.

B).Masini pentru fabricarea untului prin procedee continue:

Aparatele pentru fabricarea continua a untului se pot clasifica in doua categorii:

- instalatii bazate pe principiul Alfa,care efectueaza o concentrare avansata a smantanii,urmata de o racire brusca,determinand aglomerarea si solidificarea globulelor de grasime;

- instalatii bazate pe principiul Fritz,care consta in efectuarea tuturor fazelor clasice (baterea,separarea zarei,spalarea si malaxarea) intr-o singura masina speciala,care prelucreaza smantana int-un proces continuu.

Procedeul Alfa presupune realizarea in aparate specifice:

-separarea smantanii la 30% grasime;

-pasteurizare;

-racire la 65° C si dezaerarea sub vid;

-concentrarea la 80% grasime;

-aparat de racire cu melc"transmutator" unde se raceste la 8-13 ° C. Formarea untului are loc fara separarea zarei, fara spumare, fara formarea de boabe de grasime prin variatia gradului de consistenta a untului preparat.

Fig10. Instalatia continua de fabricare a untului.

a-tablou comanda; b-batatoare; d-pompa apa; 8-pompa apa; g-iesire unt

Masini pe principiul Fritz: Contimab si Ahlborn.

Ambele masini functioneaza pe aceeleasi principii cu mici deosebiri:

Smantana din vana de maturare prin intermediul unei pompe este impinsa in cilindrul batator(1) al masinii unde un ax cu palete arunca smantana pe peretii cilindrului.In acelasi timp smantanii I se imprima o miscare de inaintare in interiorul cilindrului. In urma socului produs de paletele batatorului grasimea se aglomereaza formand boabe de unt. La iesirea din cilindrul batator,boabele cad intre snecurile malaxorului,unde se transforma intr-o masa compacta.In drumul lor spre malaxor,boabele intalnesc un jet puternic de apa de spalare a zarei de pe suprafata boabelor.

Masa de unt formata este transportata de aceleasi snecuri spre cea de-a 2-a treapta de malaxare,formata tot dintr-o pereche de snecuri;aici se face reglarea cantitatii de apa in functie de turatia snecurilor si dimensiunile orificiilor placilor perforate asezate la capatul compartimentului de malaxare,inaintea iesirii untului din aparat.

Zara amestecata cu apa de spalare este evacuate prin partea inferioara a compartimentului de malaxare.

Productivitatea:Contimab-500 kg/h;Ahlborn-1500 kg/h.

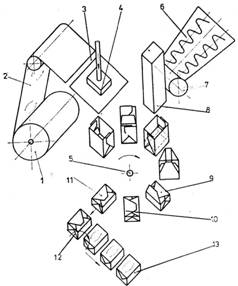

C).Utilaje pentru ambalarea untului:

Untul se poate ambala in cutii de placaj,carton captusit cu pergament pentru consumuri collective, sau in pachete cu gramaj intre 0,015-0,200 kg pentru consum individual.

Masina Contistock -pentru blocuri de 15-25 kg, are un batiu pe care este fixat un cilindru cu 2 snecuri de presiune.Untul este introdus printr-o palnie de alimentare,preluat de snecuri si impins printr-o fanta de evacuare in ambalajul asezat pe un carucior mobil; in momentul realizarii cantitatii stabilite,alimentarea se opreste.

Masini pentru ambalare gramaje mici:La noi in

Fig. 11 Schema de functionare a masinii PU-3 de ambalat unt

1-rola hartie; 2-hartie derulata; 3-ghilotina decupare; 4-piston; 5-masa rotativa; 6-snecuri de alimentare unt; 7-cilindru dozator; 8-alimentator; 9,10,11,12-pozitii de pliere si rasturnare a pachetelor de unt; 13-pachete pe banda;

6. UTILAJE SI INSTALATII PRNTRU CONCENTRAREA LAPTELUI

A. UTILAJE FOLOSITE LA CONCENTRAREA LAPTELUI.

Principalele parti componente ale unei instalatii de concentrare sunt: preincalzitorul, camera de concentrare , pompa de vid, condensatorul, separatorul (camera de concentrare).

a). Preincalzitorul este montat inaintea camerei de concentrare. Cele mai raspandite tipuri sunt cele multitubulare de tipul teava in teava sau cu tuburi in manta si mai putin raspandite sunt cele cu placi. In preincalzitor se realizeaza temperature intre 50-75°C.Fiind necesara ridicarea temperaturii in timp scurt, incalzirea se realizeaza cu abur viu sau amestec de abur viu si abur secundar obtinut in separator.

Deplasarea fluidelor in transferal termic poate fi in echicurent sau contracurent, schimbatoarele de caldura in acst caz fiind monofazice fara schimbare defaza a fluidelor preincalzite

Daca fluidul 1 (aburul) de incalzire trece prin tubul interior si laptele (2) prin spatial coaxial, schimbil de caldura poate fi reprezentat prin diagramele temperature, suprafata de schimb. t = f (S).

Diagrama termica t = f (S) la schimbator de caldura in contracurent.Caldura schimbata prin suprafata S se determina:

![]()

In care:

Ks-coeficient de schimb termic;

tm-diferenta medie de temperature intre fluide;

Bilantul termic se exprima prin relatia:

Qcedat= Qtransf = Qprimit + Qpierdut;

Calculul termic se reduce la determinarea suprafetei de transfer S in functie de fluxul termic stability prin ecuatii calorimetrice:

![]()

Deci: ![]()

Calculul dimensional se reduce la stabilirea lungimii totale a schimbatorului si numarul de elemente, functie de S si diametrul mediu al tevii interioare care mai depinde si de debitul de lapte si viteza de curgere.

![]() m3/s

m3/s ![]()

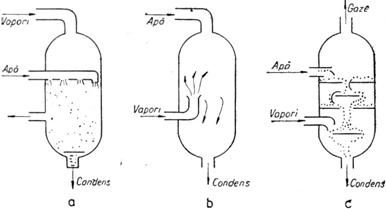

b). Pompa de vid poate fi de tipul pompa cu piston , centrifugala, cu inel de apa sau ejectoare.

c). Condensatorul realizeaza eliminarea vaporilor rezultati prin concentrarea laptelui care nu sunt utilizati pentru preincalzitor sau pentru treapta urmatoare de concentrare, acestia sunt in permanenta condensati iar apa rezultata este evacuate. Simultan se realizeaza o scadere a presiunii, datorita volumului mult mai mic ocupat de apa fata de vaorii care condenseaza.

Condensatoarele utilizate sunt de tipul:

- condensatoare indirecte, multitubulare: care consuma o cantitate importanta de apa si in care vidul se realizeaza cu ajutorul ejectoarelor sau a pompelor centrifuge.

- condensatoare directe: schimbul de caldura se realizeaza prin amestec al apei de racire cu aburul. Evacuarea condensului si a apei de racire se face prin scurgere libera cu ajutorul unei coloane barometrice(condensator barometric).

Acest tip de condensator poate realize amestecul apa-abur in parallel sau in contracurent folosind un consum de apa mai mic de 20-50 ori.

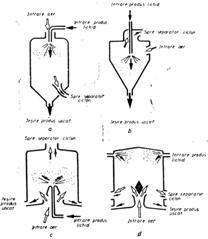

Fig. 12 Condensatoare directe

a,b-flux paralel; c- contracurent

In functie de modul de evacuare al gazelor necondensabile, condensatoarele directe pot fi: uscate (c),umede (a si b).Condensatoarele uscate evacueaza gazele cu pompa de vid.

In general condensatoarele multitubulare obtin un vid mai inalt cu un consum de apa mai mic decat cele barometrice.

Calculul necesarului de apa pentru condensatoare:

Din ecuatia bilantului termic:

![]()

-pentru condensatorul barometric

![]()

-inaltimea coloanei de apa in conducta barometrica (ho)

![]()

![]()

![]() inaltimea constructiva

inaltimea constructiva

Diametrul:

d).Separatoare de picaturi:

Separatorul este necesar deoarece datorita caldurii primite, apa din lapte se evapora intens existand tendinta ca picaturile de lapte sa fie antrenate, conducand la pierderi.

S-au utilizat separatoare care utilizau discuri, deflectoare, camere de detenta.

Instalatiile moderna utilizeaza viteza mare de iesire a vaporilor din preincalzitor, dand acestora o miscare de rotatie separand centrifugal picaturile care intra tangential in camera de separare, lichidul concentrate fiind evacuate la partea de jos a camerei.

e).Concentratoare [camere de concentrare (evaporare)]:

Pentru reducerea consumului ridicat de abur folosit la concentrarea laptelui s-au aplicat diferite metode ca:

concentrarea in trepte,

termocompresia aburului,

preincalzirea laptelui la intrarea in concentrator,

Instalatia cu concentratia in trepte-foloseste aburul dezvoltat intr-unul din corpurile de evaporare pentru incalzirea celui de-al doilea corp de evaporare si asa mai departe.Instalatiile cu mai multe trepte -cu efect multiplu.

In industria laptelui cea mai utilizata alimentare a instalatiilor de concentrare este in echicurent ,permitand trecerea produsului dintr-o treapta in alta prin circulatie libera.

Alimentarea in contracurent este folosita pentru laptele cu vascozitate mare ,fiind necesare pompe intermediare care duc la scumpirea instalatiei.

Instalatii cu termocompulsia aburului ( ejecto- compresia)

Metoda consta in introducerea aburului la 1-20 bar ,intr-un ejecto-compresor , unde se destinde , marindu-si viteza ,datorita energiei sale cinetice comprima secundar vaporii rezultati din proces.

Tipuri de instalatii de concentrare

In industria laptelui instalatiile cu functionare discontinua au fost inlocuite cu de instalatii cu concentratoare cu functionare continua ,de tip tubular, cu pelicula ascendenta sau descendenta .

a)Concentratoare de tip tubular cu pelicula ascendenta , stau la baza instalatiilor in care laptele este introdus pe la partea inferioara a unui sistem de tuburi verticale (7-9m) amplasate intr-un corp de incalzire cu abur .Fiecare sectiune de tevi are in partea superiora un orificiu de evacuare spre separatorul de abur.Laptele la inceput fierbe cu bule mici ,care cresc rapid pe masura inaintarii in sens ascendent sim la o anumita inaltime ,concomitent cu cresterea volumului de vapori , are loc formarea unui film foarte subtire de lapte din care apa se evapora continuu.

Dezavantaje :diferenta mica de temperatura intre partea superioare si inferioara ;volum mare de lapte jos supus efectului termic prelungit .

b) Concentratoare de tip tubular cu pelicula descendenta

Laptele fin pulverizat in tuburile incalzite din exterior necesita tuburi de lungimi mai mici si se realizeaza un coeficient bun de schimb de caldura.

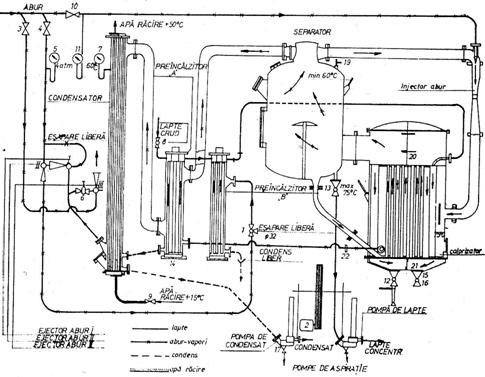

1)INSTALATIA WIEGAND

Fig. 13 Instalatia de concentrare tipWiegand

Poate fi utilizata la preparea laptelui concentrat cu zahar , sau a iaurtului din lapte concentrat.Istalatia este cu simplu efect cu circulatia naturala ,ascendenta si termocompresie. Instalatia se compune din doua preincalzitoare A si B un incalzitor (calorizator) , un separator de picaturi, un condensator de vapori , o pompa cu piston cu doi cilindrii pentru concentrat si condens ,si trei ejectoare de abur.

Circuitul laptelui : De la vasul de alimentare 1 laptele intra in preancalzitorul A unde se incalzeste de la aburii secundari din separator, apoi prin preancalzitorul B unde se incalzeste cu abur de la ejectorul II ;in continuare intra in incalzitor in curent ascendent ajungand la +75 C, dupa care patrunde tangential in separatorul de picaturi , unde la +60 C are loc fierberea sub vid.Laptele partial concentrat cade la partea inferioara si prin circulatia naturala ajunge din nou in incalzitor pana la atingerea concentratiei dorite.

Pornirea instalatiei presupune la inceput crearea depresiunii in instalatie introducand abur in preancalzitorul B si pornind pompele de condens si concentrat , dupa care se deschide alimentarea cu lapte.

Dupa ce s-au aspirat 400 l lapte in instalatie (incepe sa se vada in separator ), se deschide ventilul de abur punand in functiune injectorul cu abur punand in functiune injectorul cu abur al termocompresorului , pentru a incepe concentrarea prin antrenarea vaporilor secundari.

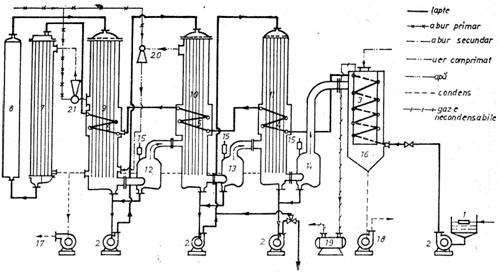

2) Instalatia Ahrenss -Bade

Instalatia este de tip pelicular cu dublu efect compusa din : doua concentratoare cu separatoare de picaturi , un condensator semibarometric, pasteurizator cu oala de condens , ejector pentru abur , pompa de vid.

3) Instalatia de concentrare tip F III ANHYDRO

este o instalatie cu triplu efect si termo-compresie in curent descedent.

Fig. 14 Instalatia de concentrare tip F III ANHYDRO

1-vas de alimentare; 2-pompe de lapte; 3,4,5,6-serpentine preincalzire; 7-pasteurizator; 8-corp de mentinere; 9,10,11-concentratoare;12,13,14-separatoare picaturi; 16-condensator; 17,18-pompe condens; 19-pompa vid; 20,21-ejectoare;

Pentru obtinerea laptelui praf se pot folosi diferite utilajecare se bazeaza pe unul din cele doua procedee tehnologice de uscare in pelicula pe valturi sau prin pulverizare.

1.Instalatii de uscare cu valturi

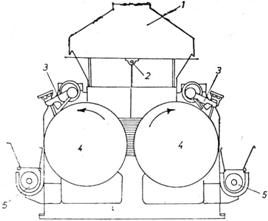

Fig. 15 Uscator cu 2 valturi

1. Hota ; 2 ventil de alimentare ; 3 cutite; 4 valturi incalzite cu abur; 5. melc transportor pt. lapte praf la moara cu ciocane si dispozitiv de site.

Aceasta instalatie de uscare la presiune atmosferica este formata din 2 valturi paralele asezate orizontal cu distanta 0,5 -o,75mm intre ele , incalzite

cu abur se rotesc cu n=14-19 rot/ min.

2)Instalatii de uscare prin pulverizare

In general toate instalatiile moderne de uscare a laptelui prin pulverizare au la baza principul dispersarii fine a acestuia intr-o camera de uscare unde datorita curentului de aer cald uscat introdus , apa se evapora instantaneu , iar substanta uscata ( extractul sec) se depune la baza camerei sub forma unei pulberi fine cu maxim 3 apa.

Avantaje:

-aspect ,culoare ,gust si miros calitativ superioare , cu grad de solubilitate

(peste 99 ) mare.

temperatura picaturilor 54 C

consum mic de energie pe unitatea de produs.

Dezavantaje :

gabarit mare si compexitate ridicata a instalatiilor.

1.Instalatiile pentru pregatirea aerului

In vederea uscarii laptelui , aerul este filtrat in filtre mecanice iar incalzirea se realizeaza in schimbatoare de caldura din teava galvanizata cu aripioare aerul este vehiculat de un ventilator.

Exista instalatii care realizeaza incalzirea aerului cu raze infrarosii sau cu rezistente electrice.

2.Sisteme si dispozitive de puverizare a laptelui

Laptele se pulverizeza la 50 -150 μ .

Pulverizarea se realizeaza prin trei sisteme: mecanice , centrifugale si pneumatice.

a)Pulverizarea mecanica sub presiune utilizeaza o pompa de inalta presiune 150-250 atm care refuleaza laptele printr-o duza cu diametrul de 0,1 -0,15 mm din carbura de wolfram , care imprima lichidului o miscare de rotatie pentru formarea unui con de dispersie cu unghi de 55 -75˚.

b) Pulverizatorul centrifugal utilizeaza discul rotativ la n=6000 - 20000rot / min prevazut cu palete radiale curbe sau discuri mutiple cu camera sferica .Lichidul este pulverizat peste marginea discului sau prin fantele din peretele exterior.

c) Dispozitivele de pulverizare pneumatica utilizeaza energia furnizata de aerul comprimat sau aburul sub presiune la 50 -200 at care antrneaza laptele pe principiul injectorului . Montarea pulverizatorului pneumatic se face la periferia camerei de uscare si picaturile sunt proiectate spre centru.

3 ) CAMERELE DE USCARE

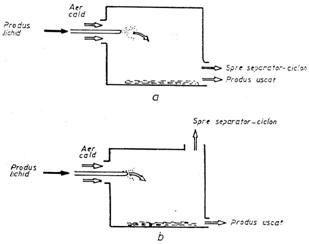

A B

Fig. 16 Camere de uscare orizontale (A) a-echicurent; b-curent ascendent

Camere de uscare verticale (B) a,b-forma tronconica; c,d-cu baza plana

Turnurile de uscare cu fundul aproape plat prezinta avantajul unei inaltimi mai mici la montaj , insa necesita un dispozitiv special pentru evacuarea produsului ( perii sau palete rotitoare ), nefiind recomandat pentru amestecurile care au tendinta de a se lipi pe turn.

Turnurile de uscare cu fundul tronconic nu au nevoie de dispozitiv de evacuare a produsului praf decat de un sistem de ocluza cu rotator cu palete actionat electric.

Alimentarea si evacuarea produsului si a aerului se poate realiza in mai multe moduri.Alimentarea cu produs poate fi centrala , superioara sau laterala si inferioara.Introducerea aerului cald se poate face pe la partea superioara central sau lateral sau pe partea inferoara.

4 ) SISTEME DE SEPARARE A PRAFULUI

Dupa ce particulele de lapte praf isi pierd energia cinetica in miscarea lor spre periferia camerei de uscare , in proportie de 80 -85 % cad la baza camerei de unde sunt evacuate cu snecuri transportoare sau la camerele cu fund tronconic , descarcarea se face cu o ecluza si apoi printr-un transportor pneumatic.Circa 15 % din praf ,de obicei particule mai fine sunt antrenate de aerul ce iese din camera de uscare necesitandu-se separarea prin :

filtre de panza ( tip lumanari ) sau filtre tip ciclon.

Cicloanele pot fi utilizate singular sau in baterii montate in paralel sau in serie.

Eficienta de separare a prafului scade o data cu micsorarea dimensiunilor particulei la particulele peste 30 μ separarea este de 99 % , la particulele de 10 μ este de numai 90 % ajungand la particulele de 5 μ la numai 50 % .

Cicloanele au diametrele optime 60 -90 cm iar gura de intrare 1/ 4 din diametru .

5 ) SISTEME DE CIRCULARE A AERULUI

Circuitul aerului se poate face in echicurent , contracurent si mixt. O larga intrebuintare au capatat instalatiile cu cu circulatie in echicurent , deoarece exclude supraincalzirea produsului .

La instalatiile care functioneaza peprincipiul echicurentului de sus in jos , produsul obtinut este omogen si de calitate superioara.

In cazul instalatiilor in echicurent de jos in sus , viteza de miscare a aerului trebuie sa fie mai mare decat viteza de plutire a celor mai mari particule , pentru caele sa poata fi antrenate de curentul de aer ascendent si sa poata fi evacuate .Ca avantaj , particulele fiind in contact mai indelungat cu aerul cald , se usuca corespunzator , dar apare un dezavantaj datorita posibilitatii de aglomerare prin lipirea particulelor mici de cele mari, necesitand ventilatoare consumatoare de putere mare pentru antrnarea particulelor aglomerate.

6) INSTALATIILE DE USCARE PRIN PULVERIZARE

Sunt utilizate in industria laptelui pot fi de tip :

Anluydro , Ahrens - Bode , Alfa -

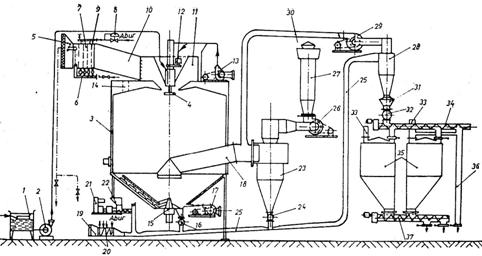

Fig. 17 Instalatia de uscare prin pulverizator Alfa -Laval.

1-rezervor alimentare cu lapte; 3-turn uscare; 4-disc de pulverizare; 15-dispozitiv evacuare praf cu perie rotativa; 18-disp aspirare aer din turn; 23, 28-cicloane; 26-ventilator; 31-buncar;

8. Utilaje pentru fabricarea inghetatei

1.Utliajele pentru prepararea amestecului si pasteurizarea mixului

a) preparare amestec - in vane de fermentare sau in fierbatoare cu serpentina de

abur unde se face si pasteurizare ( tip TVVF)

b) pasteurizarea mixului - in vane pentru pasteurizarea de durata, pasteurizator racitor cu placi, pasteurizator cu toba rotativa si pasteurizator tubular.

- Vane pentru pasteurizarea de durata -

Aceste vane de forme diferite ( Fig. a, b, c) sunt destinate pasteurizarii de durata ( 20-30 min) la temperaturi de 63-65o C. Vanele sunt prevazute cu sistem de agitator amestecator. Incalzirea se face cu abur introdus in mantaua cu pereti dubli.

Pasteurizatorul cu toba rotativa -

Pasteurizator cu toba pentru mixul de inghetata -

Pasteurizatorul cu placi de tipul celui folosit la pasteurizarea smantanii sau a laptelui.

pasteurizatorul tubular -

corpul este orizontal tubular, in tuburi fiind admis aburul si micul fiind pompat cu ajutorul unei pompe.

2. Utilaje pentru omogenizarea mixului

Pentru industria mare se utilizeaza urmatoarele tipuri de omogenizatoare:

omogenizatoare mecanice cu una sau doua trepte

mori coloidale

omogenizatoare cu jet sub presiune

omogenizatoare ultrasonice

Omogenizatoarele mecanice sunt de tipul utilizat la industrializare laptelui pentru consum, cu doua trepte de omogenizare, in prima treapta cele trei pistoane evacueaza cu 200 bar, in a doua la 40-60 bar.

3. Utilaje pentru racire-maturarea mixului

Pentru racire-maturare pot fi folosite urmatoarele utilaje:

- vana de racire-maturare de tip TVVF sau TILR-tehnologi (tanc izoterm pentru lapte racit)

- un racitor cuplat cu vana de maturare

- vana este cu manta dubla cu serpentina in care circula racita pentru realizarea temperaturii de +2-4o C.

Pentru mentinerea stabilitatii amestecului aceste vane sunt prevazute cu un sistem eficient de agitare.

Racitorul :

cu placi tip Termofrig cu apa racita;

plan tubular;

multiplu de tip inchis (in tuburi circula mixul);

tip teava in teava.

Utilaje pentru Freezerare

Freezerele realizeaza inghetarea amestecului in vase cu peretii raciti, razuirea amestecului inghetat si inglobarea de aer.

Clasificare:

- freezere cu functionare: - discontinua

- continua

Dupa modul de admisie a aerului avem freezere: - compresiune de aer

- aspiratie de aer

Dupa modul de asigurare a agentului de racire avem freezere: - autonome (de mica capacitate)

industriale (de la centrala de frig)

Freezerul cu compresie - Hoyer -de productie daneza

Fig. 18 Schema de functionare a freezerului cu compresie aer

1-filtru de aer; 2-compresor; 3-manometru; 4-ventil reglare aer; 5-rotor cu cutite; 6-cilindru inox; 7-manta de racire cu ammoniac; 8-pompa alimentare; 9-pompa evacuare inghetata

Aerul este barbotat in cilindru unde avem un razuitor cu cutite montate elicoidal.

Freezerul are ca parte principala cilindru de lucru cu manta dubla in care circula NH3 lichid ce se evapora. In cilindru se gaseste rotorul cu cutitele de razuire asezate elicoidal pe ax, ceea ce imprima o miscare de inaintare a inghetatei formate.

Mixul este introdus in cilindru cu ajutorul unei pompe cu rotorul canelat, iar evcuarea se face cu ajutorul unei pompe ce lucreaza sub presiune.

Aerul necesar inglobarii, dupa ce trece printr-un filtru este introdus in mixul de inghetata cu ajutorul unui compresor.

5. Utilaje pentru portionarea si calirea inghetatei Inghetata cu o compozitie pastoasa dopa freezare, este portionata cu ajutorul masinilor dozatoare, folosind diverse ambalaje: hartie, folie de aluminiu pahare si caserole din material plastic sau carton, ambalaje comestibile, etc.

Masinile dozatoare pot realiza simultan si calirea, precum si glazurarea cu ciocolata sau cu fondant.

Masina de dozare-calire-glazurare se compune din:

dozatorul cilindric rotativ cu pistoane multiple

dispozitivul de introducere al betelor

aparat de sapalare cu saramura calde la +20o C

Functionarea: inghetata la -5o C cade in palnia dozatorului de unde este preluata de cilindrul rotativ cu pistoane care distribuie cantitatea stabilita volumetric.

Din dozator, cu ajutorul unor capete de umplere telescopice, inghetata patrunde in alveolele de forma tronconica sau paralelipipedica, care permite extragerea ulterioara. Se introduc betele in brichetele inca moi.

Inghetata prin transportor cu banda trece in tunelul de calire.

Dispozitivul de glazurare prin stropire cu ciocolata la +40o C preia brichetele cu ajutorul unor cleme actionate cu came, clemele fiind fixate pe un cap rotitor cu mai multe brate.

La unele masini exista dispozitiv cu clesti de extras betele.

Brichetele se ambaleaza in hartie captusita cu polietilena, se lipesc prin termosudare si se introduc in cutii de carton fiind dirijate spre depozitare.

Camere de calire: sunt incinte paralelipipedice in care temperatura aerului este de -30o C, aerul fiind recirculat prin ventilatie cu frecventa de schimb de 50-100 ori volumul camerei/ora.

In camera de calire pot fi montate:

evaporatoare alimentate cu NH3 lichid

baterii de racire asezate la o extremitate a camerei

serpentine tip scheff in care circula agentul de racire (Freonul)

Tunele de calire: - se utilizeaza tunelele cu deschideri de 9; 12; 15 si 18 m echipate cu racitoare de aer si ventilatoare.

Temperatura aerului in tunel este de -30..35o C.

Instalatiile de racire sunt cu doua trepte de compresie.

K1 - compresor de inalta presiune

B - butelie intermediara

VR1 - ventil laminar pentru alimentarea buteliei

VR2 - ventil laminar joasa presiune

SR - subracitor

C - condensator

Schema de principiu a instalatiei frigorifica cu doua trepte de compresie si o laminare.

Modul de distribuire al aerului in tunelul de calire poate fi ilustrat prin schemele din figura.

Tunelele de calire functioneaza:

discontinuu sau continuu

tunelele discontinui sunt prevazute in figura. capacitatea variind de la 500 la 20000 kg.

Tunelele continui realizeaza calirea prin trecera inghetatei pe benzi transportoare, timpul de stationare in tunel variind intre 1-3 ore.

Din punct de vedere al sistemului de alimentare si evacuare pot fi tunele cu alimentare si evacuare la acelas capat sau la capetele de intrare respectiv iesire.

9. Utilaje pentru fabricarea branzeturilor

A.Utilaje pntru branza proaspata prin procedee discontinue

(Ecremarea ,bactofugatie ,pasteurizare lapte ,insamantare ).

a) Vane cu malt dubla 2.500-5000 l

-dotate cu dispozitiv de amestecare si presare coagulului.

b) Vane-presa pentru branza de vaca sau telemea.

c) Masini pentru pastificat si racit

d) Separatror de coagul centrifugal cu functionare in flux continu (tip Westfalia)

e) Dispozitive de ambalare in ambalajede material plastic.

f) Prese mecanice cu surub pentru branzeturi

B. Utilaje moderne pentru prelucrarea coagului in process discontinuu.

1. Instalatii cu vane de volum mare si prelucrare mecanizata a coagulului

- vane de coagulare cu volum mare

- tip Steinecker-cilindrice verticale

- tip Alfa-Laval -cilindrice orizontale

b) Masinii de prelucrarea coagulului.

a) Dupa procedeul GUEREN SA Franta : in care preformarea coagulului pentru branzeturicu pasta tare , sau cu mucegai pe membrane se realizeaza in masina PPS.

Masina PPS este construita dintr-o serie de tuburi cu oriicii , in care se introduce coagulul+zerul . Tuburile sunt prevazute cu pistoane ce functioneaza alternative . In timpul deplasarii, granulele de coagul se scurg, se sudeaza intreele si formeaza un cilindru compact, care la iesirea din masina, este taiat la dimensiunile dorite . Fiecare tub poate prelucra coagulul obtinut di 3000 l lapte/h.

b)Masina Stork-Volma (Elvetia)

- realizeaza formarea branzei cu un dozator automat de coagul cu Ø 200 mm, capacitatea dozatorului 500-2000 bucati/h in functie de modelul masinii si timpul de branza fabricat.

Masina este formata din rezervor de alimentare cu coagul, din care acesta este devers prin palnie in cilindrii verticali prevazuti cu manta perforate . Scurgerea zerului are loc sub efectul presiunii masei de coagul aflta in rezervorul masinii . Zerul din cilindru ajunge in manta de unde este drenat.

Atat rezervorul cat si cilindrii executa o miscare de rotatie care antreneaza evacuarea coagulului scurs la un dispozitiv de taiat.

c) Instalatia HOLVREIKA (Olanda) de presare preliminara a coagulului si formare .

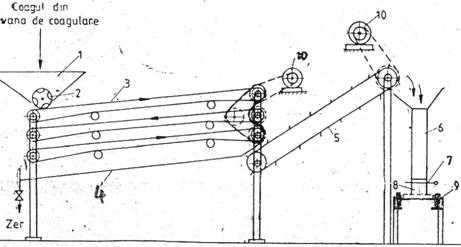

Fig. 19 Instalatia HOLVREIKA (Olanda) de presare preliminara a coagulului si formare

1-tanc tampon; 2-agitator; 3-cilindru de preformare; 4-flotor pt mentinerea nivel const la zer; 5-cilindru scurgere; 7-cilindru de preformare (forma perforata); 8-disp de taiere; 12-banda transport forme; 13- forme umplute cu coagul;

Coagulul se introduce intr-un tanc tampon. Nivelul de zer din tanc se mentine constant prin intermediul unei supape cu flotor.

Amestecul este evacuate cu o pompa volumica in cilindrul de scurgere la partea inferioara a acestuia Cilindrul este prevazut la partea superioara cu o conducta pentru scurgerea zerului pe masura ce coagulatul este presat de jos in sus de catre pompa.

La capatul superior al cilindrului se gaseste mecanismul de decupare a coagulului care ajunge intr-o forma perforate ce se umple sub o contra presiune reglabila, asigurandu-se astfelun volum uniform. .Forma perforata se deplaseaza lateral in trei faze pentru a ajunge la formele care sunt aduse pe o banda .Branza complet formata cade prin gravitatie in forma care este trimisa la presarea defintiva.

d) Instalatia de producere a

branzei dupa procedeul Tradifromage (Waldmer) (

Instalatia contine cuve mari si o masina pentru prelucrarea coagulului care cuprinde :

o baterie de tuburi verticale alimentate cu coagulul pe la partea superioara , avand capacitatea de prelucrare a coagulului provenit din 9000 l lapte/h .

2) Instlatia cu volum redus al cuvelor de coagulare.

a) Masina AMX folosita pentru obtinerea branzei Carrés de l'Est si Camembert (procedeul Guterman cu licenta preluata de Frmagéries Ronstamg).

Masina AMX este alcatuita dintr-un transportor cu lant dublu , antrenat de un electromotor cu variator de viteze , care poarta microbazine din otel inox sau plastic . Aceste microbazine ajung sub un dozator de pepsina , apoi sub un dozator de lapte care este distribuit in aceeiasi cantitate si la aceeiasi temperatura in microbazine.

Dupa coagularea laptelui microbazinele trec in continuare sub un dispozitiv de taierecoagul la dimensiunile cerute de sortimentul de branza. Microbazilnele ajung deasupra unor forme de metal in care se basculeaza coagulul+zerul. Formele sunt preluate de un transportor pentru prelucrare ulterioara . Microbazinele sunt igenizate automat la sfarsitul zilei de lucru .

b) Instalatia pentru obtinerea branzeturilor cu pasta semitare prin procedeul HB al societatii Hügonnet-Dijon este alcatuita dintr-un transportor cu cinci ramuri pentru, microbazine plasate unul dupa altul si o masina formata din grup de dozare pepina, grup dozare lapte, formele in care se introduce coagulul fiind transportatepentru prelucrare ulterioara .

3)Instalatia pentru prelucrarea laptelui in vane de capacitate medie.

Pentru branzeturile moi :

a) Instalatia ALPMA-FROMAT

Fig. 20 Instalatia ALPMA-FROMAT

1.-jgeab de alimentare cu coagul de vana; 2.-distribuitor de coagul; 3.-benzi de scurgere acoperite cu panza din nylon; -tava colecatre zer; 5.-banda transport coagul scurs; 6.-cilindrii,dispozitiv de formare; 7.-dispozitiv de taiere coloana coagul; 8.-forma pentru coagul; 9.-transportor pentru forme pline; 10.-dispozitiv de taiere a cuvei;

Branzeturile formate trecapoi pe site care parcurg un circuit de scurgere suplimentar cu un numar de rasturnari , dupa care se introduc in bazinele de saramurare

Instalatia functioneaza in Franta (5), Rusia (3), Germania (10),

b) Instalatia CONTI-FROMAGE

Foloseste vane rotative, procesul realizandu-sein trei faze distincte :

-obtinerea coagului in vane turnate 15-20'

-evacuarea coagulului-zer pe un transportor de scurgere -formare

-taierea automata a branzei pe principiul dozarii volumetrice

Vanele odata umplute cu lapte, cu capacul in pus , sunt puse in miscare de rotatie , fapt ce conduce la accelerarea formarii coagulului si separarea zerului care este evacuate in mai multe reprise in functie de tipul de branza ce se fabrica.

Coagulul prelucrat in vane este preluat de un carucior unde se formeaza sub forma de cilindrii prin intermediul unor cadre de rasturnare pe care sunt asezate tuburile de formare .

Prin rasturnari in doua sau mai multe reprise in intermediul de 15-25 minute, masa de branza se aseaza uniform fara presare . Coloanele de branza formate sunt apoi taiate automat .

Procedeul este aplicat la fabricarea unor Camembert ,Pont d'Eveqnc ,

Conlommieres in Franta,

c)Instalatia de prelucrare dupa procedeul Alfa-Laval:

Coagularea se realizeaza in vane de 1200 l , coagulul fiind prelucrat in cuburi cu cutite speciale la nevoie.

Coagulul se amesteca cu zer cu ajutorul unui dispozitiv cu palete, care poate fi introdus in vana cu ajutorul unui pod mobil.

Evacuarea coagulului impreuna cu zerul din vana se face printr-o deschidere frontala cu ajutorul unui snec transportor. La o rotatie a snecului sunt umplute formele asezate pe o tava , tavile fiind la randul lor asezate pe un transportor mechanic . Scurgerea se realizeaza prin rasturnarea repetata a formelor cu coagul prelucrat

Pentru branzeturi tari si semitari :

d) Instalatia care aplica procedeul TEBEL este alcatuit din :

-vane de coagulare paralepipedice care pot fi basculate pneumatice ,(Capaciatati pot fi 6-8-10-12 mii l)

-dispozitiv de prelucrare coagul si extragerea zerului , cu care sunt dotate vanele;

Operatiile de taiere , de amestecare , golire coagul , evacuare zer pot fi programate; baza vanei este prevazuta cu fund dublu mobil pentru scurgere, format din placi perforate, articulate, solidare unele cu altele.Zerul scurs prin aceste placi este colectat intr-un rezervor amplasat la baza vanei .

Volumul de coagul din bazinul de scurgereeste delimitat printr-o placa verticala de reglare care la partea inferioara este solidara cu fundul mobil .Actiunea de presare a coagulului scurs din bazin se realizeaza cu placi de presare clasice sau pneumatice .

Taierea coagulului se realizeaza cu o ghilotina si cutite la exteriorul bazinului de scurgere.

Presarea formelor poate fi realizata cu prese pneumatice tip "Tunel" cu carucioare mobile pe care sunt asezate fara sedila .

Se mai utilizeaza si instalatii care folosesc :

-procedeul Chalon-Mégard : Instalatia in care coagulul din mai multe vane de coagulare intra intr-un cilindru de scurgere comun , prin intermediul vidului ;

-procedeul Alfa-Laval : Instalatia include o vana de coagulare pivotanta pe axul sau si care cuprinde sase forme , fiecare echipata cu un cilindru de presare ; o vana de scurgere cu forme metalice si sistem de autopresare mobil ; o vana de fabricare cu 12-24 blocuri de branzeturi tip Emmental

-procedeul Alfa-Laval : instalatia pentru branzeturi presate cuprinde : o vana de coagulare , o vana de prespalare sub zer (masina WDM) si o presa tunnel .

MASINA WDM este o vana rectangulara cu o banda mobile perforate plasata la fundul vanei.Placile mobile plasate pe bordure vanei coboara la suprafata coagului pe care il preseaza pneumatic.Cand presarea este terminata banda avanseaza in tact catre capatul vanei, unde coagulul este taiat cu ajutorul unor cutite fixe si ghilotina.

Presa tunel Alfa-Laval cuprinde o masa de presare si un tunel.Masa de presare serveste pentru asezarea formelor cu coagul.Formele sunt ridicate pana vin in contact cu pistoanele actionate cu aer comprimat.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Rhizoctonioza cartofului -Rhizoctonia solani |

| Instalatii si utilaje pentru industrializarea laptelui si a produselor lactate |

| Termeni si conditii |

| Contact |

| Creeaza si tu |