MASINI PENTRU COMBATEREA BOLILOR SI DAUNATORILOR

I.1. Generalitati

Din complexul de lucrari care alcatuiesc tehnologia de intretinere a culturilor agricole si horticole, lucrarile pentru combaterea bolilor si daunatorilor au o insemnatate deosebita pentru cantitatea si calitatea productiei.

Se poate aprecia ca pierderile de productie datorate bolilor si daunatorilor pot ajunge pana la 35%, iar in unele cazuri productia se poate compromite in totalitate.

Reducerea pierderilor de productie la hectar este posibila numai in cadrul combaterii integrate, metoda in care tratamentele chimice ocupa locul cel mai important.

Masinile care se folosesc in protectia plantelor se clasifica dupa mai multe criterii astfel:

Dupa lucrarea pe care o executa sau modul de aplicare a pesticidelor: aparate si masini pentru stropit, aparate si masini pentru prafuit, aparate si masini combinate de stropit si prafuit, masini pentru tratat seminte.

Dupa modul de actionare si sursa de energie: aparate purtate de om, aparate si masini carosabile, masini cu tractiune animala, masini purtate sau tractate de tractor, masini autopropulsate, instalatii purtate de avion sau elicopter.

Dupa destinatie utilajele sunt: pentru culturi de camp, pentru vii, pentru livezi sau universale.

In cazul masinilor universale acestea se prevad cu echipamente de lucru specifice fiecarei culturi horticole.

I.3.1. Destinatia si clasificarea masinilor de stropit

In tehnologia de combatere a bolilor si daunatorilor prin metoda chimica cele mai utilizate sunt masinile si aparatele de stropit, deoarece cca. 75% din volumul total de tratamente se executa prin stropire.

Masinile de stropit se clasifica dupa modul cum se realizeaza pulverizarea lichidelor si modul de transport spre plante a picaturilor rezultate, astfel:

Masini cu pulverizare hidraulica.

Masini cu pulverizarea pneumatica.

Masini cu pulverizare combinata (hidro-pneumatica).

Masini cu pulverizare mecanica.

I.3.1.1. Masini cu pulverizare hidraulica.

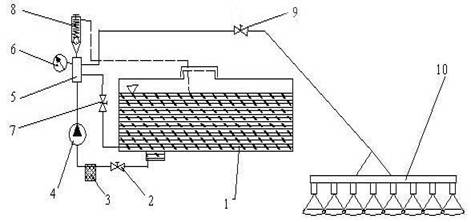

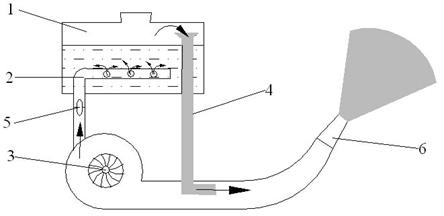

Schema functionala a unei masini de stropit cu pulverizare hidraulica cu jet proiectat se prezinta in figura I.1.

Dispersarea hidraulica se realizeaza prin trecerea fortata a pesticidelor lichide prin orificii calibrate. Picaturile rezultate sunt proiectate direct pe sol sau pe plante.

Fig. I.1. Schema functionala a unei masini de stropit

cu pulverizare hidraulica

Lichidul din rezervorul 1, este aspirat de pompa 4 prin robinetul 2, filtrul 3 si dirijat la corpul de distributie 5, prevazut cu manometrul 6 si supapa de reglare a presiunii 8. Din corpul de distributie, o parte din lichid, este transmis in rezervor prin robinetul 7,pentru agitarea lichidului , iar o alta parte este dirijat spre rampa de stropit 10, prin robinetul9.

Aceste masini se folosesc pentru tratamente cu erbicide la presiuni de 2-5 bari si pentru tratamente cu insecto-fungicide la presiuni de 5-50 bari in culturi de camp.

Reglarea debitului de lichid se realizeaza prin: modificarea presiunii de lucru actionand asupra supapei 8, sau prin utilizarea unor duze cu sectiune de trecere diferita, care pot realiza debite de lichid de 1-4 G.P.M.

Dimensiunile particulelor dispersate depind de presiunea lichidului si geometria orificiului (duzei) care are diametre intre 0,5 si 3 mm. Se obtin astfel picaturi cu diametrul intre 150 si 350 µm.

Pentru a se asigura cresterea gradului de depunere a particulelor de lichid pe suprafata supusa tratamentului, particulele de lichid sunt supuse unei turbionarii suplimentare, cu ajutorul unui ventilator.

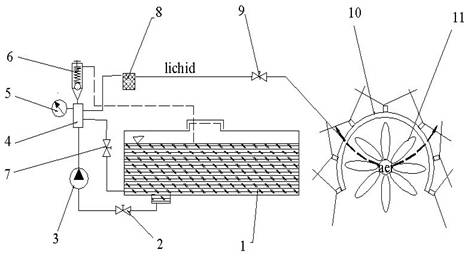

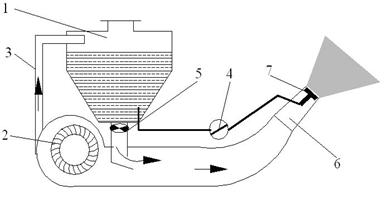

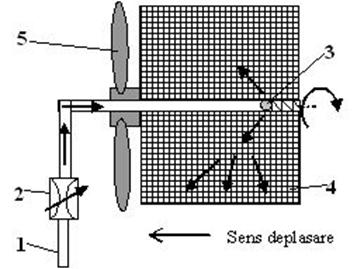

Schema functionala a unei masini de stropit cu pulverizare hidraulica cu jet purtat se prezinta in figura I.2.

Fig. I.2. Schema functionala a unei masini de stropit

cu pulverizare hidraulica cu jet purtat:

Aceste masini se utilizeaza pentru tratamente in plantatiile viti-pomicole si in afara partilor componente prezentate mai sus, este prevazuta si cu un ventilator axial 11, al carui curent de aer avand rolul de a transporta picaturile dispersate pe cale hidraulica catre plante (dispersia nu este foarte fina 300-350 µm - consum ridicat (500-1500 l/ha) si efect de scurgere al particulelor de lichid).

Tipuri de aparate si masini cu pulverizare hidraulica Tabelul nr.I.1

|

Denumire |

Aparate de stropit |

Echipamente de erbicidat |

Masini de erbicidat |

||

|

Simbol |

AS16(14) |

MIRA -500 |

EEP-300(600) |

MET 1200(2500) |

METEOR 1000(2000) |

|

Sursa de energie [CP] |

Actionat manual | ||||

|

Capacitatea rezervorului [dm3] | |||||

|

Presiunea de lucru [bar] | |||||

|

Latime de lucru [m] | |||||

|

Masa [kg] | |||||

|

Capacitatea de lucru [ha/h] | |||||

|

Consum de combustibil [l/ha] | |||||

I.3.1.2. Masini cu pulverizare pneumatica.

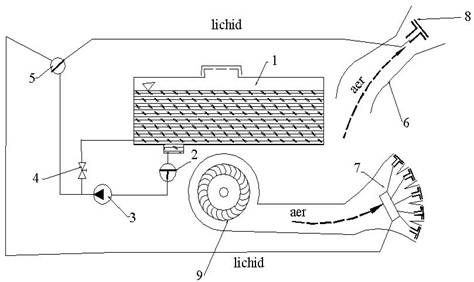

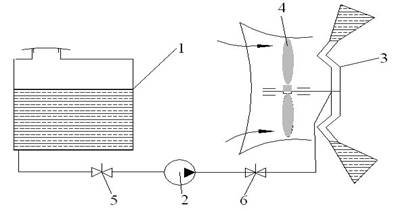

In figura I.3. se prezinta schema functionala a unei masini de stropit cu pulverizare pneumatica, formata din rezervorul1,robinetul 2, pompa 3, robinetele 4,5,dispozitivele de pulverizare 6,7 si ventilatorul centrifugal 8.

Pulverizarea lichidului pe cale pneumatica consta in aducerea acestuia sub presiune mica (0,5-1,5 bari) la dispozitivele de pulverizare, intr-un curent de aer cu viteza foarte mare (100-150 m/s). Datorita impactului intre lichid si aer, lichidul se fragmenteaza in picaturi fine cu diametrul intre 50-150 µm si este transportat spre suprafata foliala a plantelor.

Procesul de lucru al acestei masini este urmatorul: pompa 3 aspira lichidul din rezervorul 1 prin robinetul 2 si il refuleaza in doua circuite: unul de agitare care trece prin robinetul 4 inapoi in rezervor, pentru amestecul continuu al

Fig. I.3. Schema functionala a masinii de stropit

cu pulverizare pneumatica:

lichidului si altul de lucru prin robinetul de reglaj al debitului 5 spre capetele de pulverizare 6,7, respectiv la duzele 8, unde lichidul intra sub actiunea curentului de aer produs de ventilatorul 9, unde este dispersat si transportat spre plante. Reglarea debitului de lichid se realizeaza prin:modificarea sectiunii de trecere a lichidului, actionand asupra robinetului 5.

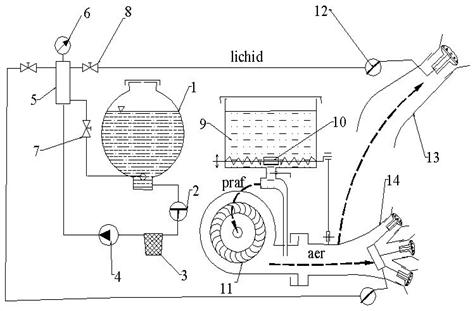

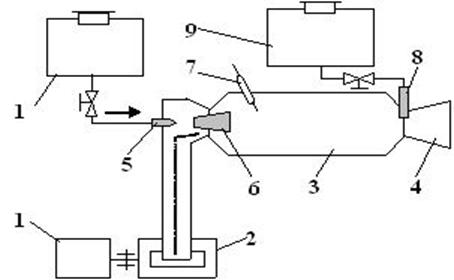

7I3.1.3.Masini cu pulverizare combinata (hidro-pneumatica).

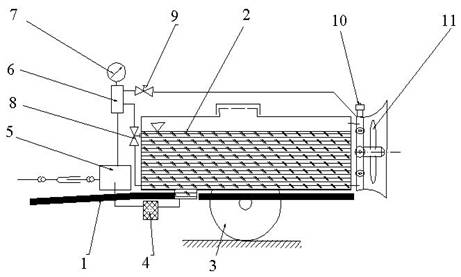

Asa cum se observa din figura I.4. in constructia masinii sunt incluse toate partile componente ale masinilor de pulverizare hidraulica cu jet proiectat, dispozitivul de pulverizare avand alta constructie, rampa de stropit circulara 10 precum si un ventilator axial 11 .

In cazul acesta, lichidul este pulverizat pe cale hidraulica la presiuni de 5-50 bari, picaturile rezultate fiind supuse unui curent de aer cu viteza de 80-120 m/s care realizeaza o fragmentare suplimentara si le transporta pneumatic spre plante. Finetea picaturilor este de 40-150 µm.

Fig. I.4. Schema functionala a unei masini de stropit

cu pulverizare combinata (hidro-pneumatica):

Din rezervorul 2, lichidul este aspirat de pompa 5, prin filtrul 4 si refulat la corpul de distributie 6, prevazut cu manometrul 7. Din corpul de distributie, o parte din lichid, este transmis in rezervor prin robinetul 8, pentru agitarea lichidului , iar o alta parte este dirijat spre rampa de stropit circulara 10, prin robinetul9 , fiind pulverizat. Picaturile rezultate sunt supuse curentului de aer debitat de ventilatorul axial 11, care realizeaza o dispersie suplimentara si transportul pana la randurile de pomi sau vita de vie.

Reglarea debitului de lichid se realizeaza prin:modificarea presiunii de lucru actionand asupra robinetelor 8,9, sau prin utilizarea unor duze cu diametru diferit(1.2-1,7 mm)

Masinile de acest fel sunt destinate pentru tratamente in pomicultura si viticultura.

I.3.1.4.Masini cu pulverizare mecanica.

Schema unei masini de stropit cu pulverizare mecanica si jet purtat se prezinta in figura I.5.

Dispersia mecanica se realizeaza pe cale centrifugala cu ajutorul dispersoarelor cu acelasi nume, formate din discuri suprapuse cu diametre cuprinse intre 100 si 700 mm.

Fig. I.5. Schema functionala a unei masini de stropit

cu pulverizare mecanica si jet purtat:

Lichidul din rezervorul 1, este adus prin intermediul pompei 2, si a robinetelor 5,6, la dispozitivul de pulverizare 3, format din doua discuri suprapuse. Aducerea lichidului la dispozitivul de pulverizare se face la presiune mica cuprinsa intre 0,2-0,7 bari. Discurile sunt antrenate in miscare de rotatie

(n = 10 000-15 000 rot /min) si sub actiunea fortei centrifuge lichidul este transformat intr-o pelicula foarte fina care la parasirea discurilor in contact cu aerul se disperseaza in picaturi. Picaturile sunt transportate de curentul de aer debitat de ventilatorul axial 4. Finetea picaturilor este cuprinsa intre 1-50 µm.

Tablelul nr.I.2

Tipuri de masini cu dispersie pneumatica (P)si hidro-pneumatica (HP)

|

Denumire |

Masina de stropit tractata (P) |

Masina universala de stropit cu ventilator axial (HP) |

Masina tractata de stropit cu volum redus (HP) |

|

Simbol |

MST-900 |

FUMS-1000(1500) |

VUR |

|

Sursa de energie [CP] | |||

|

Capacitatea rezervorului [dm3] | |||

|

Presiunea de lucru [bar] |

max.25 |

max.20 |

|

|

Debitul ventilatorului[m3/h] | |||

|

Latime de lucru [m] | |||

|

Masa [kg] | |||

|

Capacitatea de lucru [ha/h] | |||

|

Consum de combustibil [l/ha] |

I.4. Constructia organelor componente ale masinilor si aparatelor de stropit

Rezervorul - serveste pentru depozitarea pesticidelor necesare in timpul lucrului.

Acestea se executa din materiale ce rezista la actiunea coroziva a pesticidelor cum sunt: alama, otelul inoxidabil, iar in ultima vreme din poliester armat cu fibre de sticla si polietilena. Forma rezervoarelor este in general cilindrica si au capacitati de 10-20 l la aparate de stropit, de 200-600 l la masini de stropit purtate si chiar 900-2500 l la masinile tractate. Ele sunt prevazute cu gura de umplere la partea superioara, prevazuta cu capac si sita, buson de golire si agitator.

Agitatoarele au rolul de a asigura circulatia continua a lichidului in rezervor pentru a impiedica sedimentarea si a mentine omogenitatea solutiei.

Acestea pot fi: mecanice, hidraulice si pneumatice.

Filtrele - retin particulele ce ar putea infunda orificiile mici calibrate ale capetelor de pulverizare. Filtrele sunt formate din site si tesute din fire de alama sau material plastic cu orificii de 0,3-0,8 mm.

Pompele - asigura circulatia lichidului si presiunea necesara pentru functionarea masinii, precum si umplerea rezervorului cu lichid. Presiunea de lucru asigurata de pompa variaza intre 3-6 barri pentru aparatele de stropit si masinile cu pulverizare pneumatica si 10-25 barri pentru masini cu pulverizare hidraulica.

Pompele folosite pe masinile de stropit pot fi: volumice si centrifuge.

Pompele volumice utilizate sunt: cu roti dintate, cu membrana, cu role si cu piston. Ele trebuie sa fie rezistente la coroziune si sa asigure debite intre 10-300 l/min.

Debitul teoretic al pompei cu roti dintate poate fi determinat considerand ca volumul golurilor dintre dinti este egal cu volumul dintilor.

Deci se ia in calcul volumul coroanei dintate a rotii de antrenare.

V = π · Dd · h · L [cm3/rot] (I.1)

in care:

Dd - diametrul cercului de diviziune [cm];

h - inaltimea dintilor [cm];

L - latimea rotii [cm].

Q = V · n = π · Dd · h · L · 10- 3 [l/min] (I.2)

in care:

Dd - diametrul cercului de diviziuni [cm];

h - inaltimea dintilor [cm];

L - latimea rotii [cm];

n - turatia [rot/min].

In cazul pompelor cu membrana volumul refulat la o cursa este:

![]() (I.3)

(I.3)

in care:

S = cursa membranei.

Pompa - este o masina hidraulica care transforma energia mecanica (de miscare) in energie hidraulica a lichidului. Aceasta transformare se realizeaza prin punerea in miscare sub presiune a lichidului (pompare).

Pompele volumice - sunt pompe hidrostatice care realizeaza procesul de pompare al lichidului prin variatia spatiilor de lucru din interiorul pompei. In spatiile care isi maresc volumul pompa aspira lichidrul de lucru, iar in spatiile care isi micsoreaza volumul pompa refuleaza lichidul.

Pompele cu roti dintate se folosesc la masini cu pulverizare hidraulica pentru culturi de camp.

Aceste pompe au debite < 50 l/min si realizeaza presiuni pana la 30 barri.

Pompele cu membrana - au o larga raspandire, avand o constructie compacta realizeaza presiuni si debite ridicate: 5-50 barri si 25-150 l/min folosindu-se la masinile cu pulverizare hidraulica.

Schema prezentata este a unei pompe cu membrana

folosita la aparatele de stropit.

Fig. I.6.Schema functionala a unei pompe cu membrana:

1- corp; 2 - membrana elastica; 3 - supape; 4 - camera de uniformizare a presiunii; 5 - parghie de actionare.

Pompa cu membrana are un corp metalic 1, membrana elastica din cauciuc 2, supapele 3, in contra curent si o camera de uniformizare a presiunii 4. Actionarea membranei se face prin parghia 5. Presiunea de lucru de 1-4 barri.

Pompele cu role

Pompa cu role este formata din carcasa 1 in care este montat excentric rotorul 2. Rotorul este prevazut cu alveole in care sunt montate rolele 3 executate din material plastic anticoroziv. In timpul lucrului rolele subt actiunea fortei centrifuge sunt deplasate spre carcasa si datorita dispunerii excentrice volumele dintre ele variaza, ceea ce asigura aspirarea si refularea lichidului.

Fig. I.7. Schema functionala a unei pompe cu role:

1 - corp; 2 - rotor excentric; 3 - role.

La turatie de 500-1000 rot/min (rotatia prizei) realizeaza debite de 25-150 l/min si presiuni intre 5-15 barri.

Pompe cu piston

Pomparea lichidului se realizeaza prin deplasarea rectilinie a unui piston intr-un cilindru. Capul cilindrului 1 este prevazut cu supapa de admisie 2 si refulare 3. Actionarea pistonului se face de la arborele cotit 4. Reteaua de refulare este prevazuta cu o camera de uniformizare a presiunii 5.

Fig. I.8. Schema functionala a unei pompe cu piston:

1 - corp; 2 - supapa de admisie; 3 - supapa de refulare;

4 - arbore cotit; 5 - camera de uniformizare a presiunii.

In general la masinile de stropit se utilizeaza pompe cu 1-3 pistoane, asigurand debite de 15-150 l/min si presiuni intre 10-50 barri la turatii de 50-300 rot/min.

Pompe centrifuge

Pompa centrifuga este formata dintr-o carcasa 1 in care este montat rotorul 2 sub forma unui disc cu palete radiale sau curbate inapoi. Pompele centrifuge functioneaza amorsate. Aspiratia lichidrului se face axial si refularea radiala (conform sagetilor).

Pompele centrifuge se folosesc la masinile de stropit cu pulverizare pneumatica, realizeaza debite mari (50-200 l/min) si presiuni mici pana la 4 barri la turatii de 3000-4800 rot/min.

Fig. I.9. Schema functionala a unei pompe cu centrifuge:

1 - corp; 2 - rotor.

Ventilatoare

Ventilatoarele folosite sunt de tip centrifugal sau axial. Cele centrifugale se folosesc pe masinile cu pulverizare pneumatica si hidropneumatica, iar cele axiale pe masinile cu pulverizare hidraulica si mecanica cu jet purtat.

Ventilatoarele centrifugale sunt formate dintr-o carcasa 1 sub forma de spirala prevazuta cu gura de aspiratie 2 si gura de refulare 3. Rotorul cu palete 4 montat pe axul 5 aspira axial aerul si se refuleaza radial prin gura de evacuare realizand debite intre 1000-10 000 m3/h la o turatie de 3500-8000 rot/min.

Fig. I.10. Schema functionala a unui ventilator centrifugal:

1 - carcasa; 2 - gura de aspiratie; 3 - gura de regulare;

4 - rotor cu palete; 5 - ax.

Ventilatoarele axiale sunt formate dintr-un rotor cu palete 1 montat intr-o carcasa 2. Prin rotirea sa, rotorul deplaseaza cu paletele aerul axial, creand in spatele rotorului o presiune.

Deflectorul 3 deviaza radial curentul de aer. Aceste ventilatoare realizeaza debite intre 8000-50 000 m3/h la turatii de 2500-3500 rot/min.

Fig. I.11. Schema functionala a unui ventilator axial:

1 - rotor cu palete; 2 - carcasa; 3 - deflector.

Camera de uniformizare a presiunii

Reprezinta un organ care se monteaza in circuitul de refulare la masinile de stropit echipate cu pompe cu debit intermitent (pompe cu piston, pompe cu membrana) au rolul de a uniformiza presiunea si prin aceasta mentinerea debitului constant.

Au forma unor recipiente si sunt prevazute cu un manometru pentru controlul presiunii.

Fig. I.12. Camera de uniformizare a presiunii.

Supapele pentru reglarea presiunii - au rolul de a permite reglarea presiunii de lucru in functie de debitul necesar.

Aceste supape se plaseaza pe circuitul de refulare al

pompei. Pentru reglarea presiunii supapa este prevazuta cu bila 1

apasata pe scaunul 2 prin intermediul arcului elicoidal 3. Pentru

cresterea presiunii arcul 3 este tensionat cu ajutorul surubului 4.

La deschiderea supapei o parte din lichid se reintoarce prin conducta 5 spre

rezervor. Aceste supape se monteaza la masinile de stropit care au

presiuni de lucru mai mari de 3 barri. La masinile cu presiuni de lucru de

1,5-3 barri se monteaza in locul supapei de reglare un robinet cu sectiune

de trecere variabila care poate modifica debitele de lucru in limitele

necesare.

Fig. I.13. Supapa pentru reglarea presiunii:

1 - bila; 2 - scaun; 3 - resort; 4 - surub;

5 - conducta retur rezevor.

Alimentarea rezervoarelor masinii cu lichid se poate face prin mai multe moduri:

- prin crearea unei depresiuni in interiorul rezervorului;

- prin intermediul pompei masinii - cand pentru folosirea acesteia se foloseste un robinet cu mai multe cai;

- cu ajutorul unui ejector care realizeaza un debit de 1,5-3 ori mai mare decat al pompei masinii.

Ejectorul se bazeaza pe depresiunea creata la trecerea unui lichid printr-un ajutaj montat intr-un difuzor cu sectiune mare. Ejectorul are corpul 1 cu sectiune interioara mare racordul de aductiune a lichidelor 2, ajutajul 3, racordul 4 pentru furtunul sorbului de alimentare si racordul 5 pentru furtunul care duce lichidul in rezervor. Lichidul trimis de pompa (in rezervor sunt 10-15 l) trece cu viteza mare prin ajutajul dispozitivului si creeaza depresiunea care provoaca absorbtia pesticidului din vasul de alimentare.

Fig. I.14. Ejector pentru alimentarea cu lichid:

1 - corp; 2 - racord aductiune lichid; 3 - ajutaj;

4 - racord furtun sorb; 5 - racord rezervor.

Dispozitivele de pulverizare sunt organele de lucru ale masinilor cu ajutorul carora se realizeaza dispersarea pesticidelor lichide in picaturi si dirijarea acestora spre suprafetele destinate tratamentelor. Dispozitivul de pulverizare sunt formate dintr-un cadru de sustinere pe care se monteaza capetele de pulverizare impreuna cu conductele pentru transportul lichidului. Cadrul de rezistenta este alcatuit la unele constructii chiar din conductele de transport al lichidului, iar la masinile cu dispersia pneumatica din tubulatura de tabla pentru dirijarea jeturilor de aer.

In functie de caracteristicile utilajului si culturii, dispozitivele de pulverizare au o mare varietate de forme constructive. Astfel aparatele purtate de om au o lance de stropit (o teava cu un cap de pulverizare).

Masinile de stropit

cu pulverizare hidraulica au dispozitive de pulverizare mai complexe.

Pentru culturi de camp sunt prevazute cu tevi orizontale numite rampe

de stropit care au mai multe capete de pulverizare si latimi de

lucru cuprinse intre 8-12 m uneori chiar 24 m.

Fig. I.15. Dispozitiv de pulverizare pentru culturi de camp.

Ele sunt articulate pentru a putea trece

usor in pozitie putea trece usor in pozitie de transport.

Distanta dintre capetele de pulverizare este aleasa in functie

de unghiul jetului de picaturi.

Fig. I.16. Stabilirea distantei dintre

doua duze vecine si a inaltimii de lucru.

Pentru o uniformitate cat mai buna a repartizarii pesticidului, jeturile de picaturi a doua duze vecine trebuie sa se suprapuna pe cca 15% din suprafata. In acest sens, rampa are posibilitati de reglare a distantei fata de sol.

![]() [mm] (I.4)

[mm] (I.4)

b = 500 mm; = 65°; 80°; 110°.

Pentru culturile de cartofi sau de legume care necesita stropirea frunzelor pe ambele fete, rampele prezinta niste suporti verticali pentru capetele de pulverizare.

Fig. I.17. Dispozitiv de pulverizare hidraulic

pentru culturile de cartofi si legume.

Pentru vie sunt dispozitive de stropit care trateaza mai multe randuri odata.

Fig. I.18. Dispozitiv de pulverizare hidraulic pentru vie.

Masinile de stropit pentru livada au forma unei potcoave pe care sunt plasate duzele.

Fig. I.19. Dispozitiv de pulverizare hidraulic pentru livada.

Masinile de stropit cu pulverizare pneumatica prezinta dispozitive de pulverizare cu una sau mai multe dispersoare cu dimensiuni si forme adecvate domeniului de utilizare.

Capete de pulverizare pot fi orientabile in functie de geometria culturii.

Fig. I.20. Dispozitiv de pulverizare pneumatic

pentru culturi de camp.

Fig. I.21. Dispozitiv de pulverizare pneumatic

pentru livezi intensive (tip palmat).

Capetele de pulverizare (sau dispersoare) - acestea realizeaza dispersia lichidelor in picaturi prin aducerea acestora sub forma de pelicule sau filoane subtiri care prin ciocnire cu aerul se transforma in picaturi fine. Fragmentarea in

Fig.

I.22. Dispozitiv de pulverizare

pneumatic

pentru vie (tip rozeta).

picaturi se realizeaza cand forta aerodinamica este mai mare decat forta de tensiune superficiala a lichidului.

Dupa modul in care se realizeaza dispersarea lichidului exista diferite tipuri de capete de pulverizare: mecanice, hidraulice, pneumatice si hidro-pneumatice.

Capetele de pulverizare mecanice produc fragmentarea lichidului in picaturi prin centrifugare sau vibratii.

Prin centrifugare lichidul se transforma intr-o pelicula foarte subtire care in contact cu aerul se transforma in picaturi foarte fine (20-40 l/ha) - transportul se realizeaza cu ventilatorul axial.

Fig.

I.23. Dispozitiv de pulverizare mecanic

centrifugal:

1, 2 - discuri; 3 - conducta.

Capetele

de pulverizare hidraulice realizeaza dispersarea lichidului prin

trecerea fortata a acestuia prin orificii calibrate (duze)

datorita presiunii.

a b c

Fig. I.24. Capete de pulverizare tangentiale:

a - cu jet orientabil; b - cu jet reglabil (cu deflector elicoidal);

c - cu pastila de turbionare.

Constructiv, capetele de pulverizare hidraulice sunt realizate diferit, creand jetul de picaturi in forma conica, conica tubulara sau in forma de evantai.

Cele mai reprezentative tipuri constructive de capete de pulverizare cu jet conic sunt:

a) cele cu deflector elicoidal;

b) cele cu pastila de turbionare.

Deoarece in cazul acestora lichidul inainte de a iesi prin duza este turbionat, capetele de pulverizare au capatat denumirea de capete de pulverizare tangentiale.

Capetele de pulverizare cu deflector elicoidal pot fi cu camera de turbionare, cu volum constant sau cu volum reglabil. Reglarea volumului camerei de turbionare se face prin deplasarea deflectorului. La marirea camerei de turbionare se micsoreaza unghiul jetului si creste lungimea acestuia. Insa la aceeasi presiune finetea pulverizarii scade.

La tratamentele cu erbicide unde este necesara o uniformitate marita de repartitie a picaturilor, se folosesc capete de pulverizare cu jet sub forma de evantai, denumit si jet aplatizat.

Ca variante de larga raspandire sunt: capetele de pulverizare la care aplatizarea jetului se realizeaza:

a) prin laminarea acestuia;

b) prin ciocnirea lui cu o suprafata dispusa perpendicular pe directia jetului la iesirea din duza.

Ambele variante folosind duze cu diametre mici necesita filtre, presiunea de lucru este 2-5 daN/cm si picaturile au diametrul de 200-1000 μm.

a b

c

Fig. I.25. Capete de pulverizare cu jet in forma de evantai

(jet aplatizat):

a - cu duza cu orificiu dreptunghiular;

b - cu duza cu orificiu in forma de elipsa; c - cu duza de impact.

Debitul de lichid care trece prin orificiul calibrat (duza) este dat de relatia:

[l/m] (I.5)

[l/m] (I.5)

in care:

p - presiunea de lucru [N/m2];

ρ - densitatea lichidului [kg/m3];

f - sectiunea orificiului [mm2];

μ - coeficientul de debit;

La capetele pulverizatorului tangential μ = 0,24-0,45, iar la capetele pulverizatorului in evantai μ= 0,6-0,85.

Se observa ca q la aceeasi sectiune f variaza in functie de p, iar presiunea p si sectiunea f influenteaza asupra finetii picaturilor (diametrul lor).

Capetele de pulverizare pneumatice

Dispersoarele pneumatice au circuit dublu (bifluide) cel al pesticidului si cel al jetului de aer. Dispersarea lichidului se datoreaza unui jet puternic de aer cu viteza de 100-200 m/s.

Lichidul la presiune mica (0,2-0,5 barri) se introduce in curentul de aer intr-o zona profilata a conductei de aer. Cele mai reprezentative variante constructive de dispersoare pneumatice de forma cilindro-tronconica sunt:

a) cu duza sub forma de ciuperci;

b) cu duza sub forma de disc;

c)

cu

duza sub forma de teava.

Fig. I.26. Dispersoare pneumatice

de forma cilindro-tronconica:

a - cu duza sub forma de ciuperca; b - cu duza sub forma de disc

c - cu duza sub forma de teava.

I.5. Sisteme de reglare automata a debitului de lichid

Cantitatea de lichid administrata la un hectar de catre masina de stropit (norma de lichid la hectar N) se determina cu relatia cunoscuta:

![]() [l/ha] (I.6)

[l/ha] (I.6)

in care:

Q este debitul total, in l/min;

B - latimea de lucru, in m;

v - viteza de deplasare, in km/h.

Debitul Q care trece prin sectiunile duzelor de pulverizare este oferit de relatia:

![]() [l/min], (I.7)

[l/min], (I.7)

in care c este o constanta caracteristica a duzei si lichidului folosit, iar p presiunea de lucru, in bari.

Din

relatiile anterioare rezulta ca practic exista doua

posibilitati distincte de mentinere a unor norme precise la

hectar; mentinerea constanta a raportului Q/v, adica modificarea debitului Q proportional cu viteza de deplasare a masinii;

mentinerea constanta a raportului ![]() adica modificarea

presiunii din sistem in asa fel incat valoarea raportului respectiv

sa fie constanta.

adica modificarea

presiunii din sistem in asa fel incat valoarea raportului respectiv

sa fie constanta.

In functie de cele doua posibilitati de mentinere constanta a normei de lichid la hectar prezentate anterior, exista diferite procedee de reglare, rolul lor fiind intotdeauna acela de a asigura uniformitatea distributiei lichidului pe directia de deplasare si respectarea normei la hectar, care reprezinta de fapt principalele cerinte impuse procesului tehnologic al masinilor de stropit. Din punct de vedere constructiv si functional sistemele de reglare automata pot fi:

Sisteme de reglare automata a debitului proportional cu regimul motorului (DPM);

Sisteme de reglare automata a debitului proportional cu viteza de deplasare (DPV) care pot fi realizate in variantele: DPV mecanice si DPV electrohidraulice;

Sisteme de reglare automata a concentratiei proportionale cu viteza de deplasare.

Sistemele de reglare automata a debitului proportional cu regimul motorului (DPM) functioneaza dupa principiul mentinerii constante a raportului dintre debitul de lichid ce urmeaza a fi pulverizat si cel care se intoarce inapoi in rezervor.

Fig. I.30. Schema unui regulator cu debitul proportional cu regimul motorului (DPM): 1 - vana principala; 2 - vana (robinet) pentru reglarea normei de lichid; 3 - circuit retur in rezervor; 4 - pastile calibrate (sau robinete); 5 - circuite de retur compensatorii; 6 - circuite alimentare tronsoane rampa.

I.6 Masini si aparate de prafuit

I. Generalitati

Masinile si aparatele de prafuit realizeaza dispersia insecto-fungicidelor sub forma de praf si repartizarea acestora in cantitati determinate pe sol, plante, insecte.

Comparativ cu dispersia lichidelor, tratarea cu substante sub forma de praf prezinta urmatoarele avantaje:

tehnologiile si utilajele folosite sunt mai simple;

capacitate de lucru mare datorita cantitatii mici de substante necesare la hectar (5-10 kg/ha);

consum energetic redus;

siguranta mare in exploatare.

Dispersia prafului este o metoda de combatere cu o raspandire mai mica in prezent, datorita unor neajunsuri dintre care cele mai importante sunt:

- aderenta prafului pe suprafata plantelor, insectelor si sol este redusa ceea ce duce la pierderi de substanta toxica;

antrenarea particulelor de praf de catre curentii de aer contribuie la reducerea eficacitatii lucrarii si poluarea aerului (v < 2 m/s).

- bolile si daunatorii la care se pot aplica aceste tratamente sunt limitate;

Din aceste considerente, metodele folosite pentru combaterea prin prafuire reprezinta numai 20%.

Masinile si aparatele de prafuit se clasifica dupa aceleasi criterii ca si masinile de stropit.

I.6.2. Constructia si functionarea aparatelor si masinilor de prafuit

Aparatele si masinile de prafuit efectueaza procesul de dispersare si transportul prafului toxic pe cale pneumatica in particule de 15-30 µm.

Distribuirea (dozarea) prafului spre dispozitivele de dispersare se poate face pe cale mecanica sau pneumatica.

Elementele componente(fig.I.34) sunt in general urmatoarele: buncar, generator de curent de aer, distribuitor (dozator) si dispozitivele de prafuire.

Din zona de refulare a aerului catre ventilatorul 3, aerul este trimis in rezervorul 1, prin clapeta de reglaj 5 si tubul perforat 2. Amestecul aer-praf realizat astfel este preluat de conducta de absorbtie 4 si transmis in conducta de refulare a ventilatorului fiind evacuat spre locul de combatere prin dispozitivul de prafuire 6. Reglarea debitului de praf se face prin modificarea sectiunii de trecere a aerului spre rezervor prin intermediul clapetei 5.

Fig. I.34. Schema unei masini de prafuit cu dozare pneumatica

cu tub perforat.

I.7. Aparate si masini combinate pentru stropit si prafuit

Aceste aparate si masini au un grad inalt de universalitate putand executa lucrari de stropit, prafuit, de prafuire umeda sau concomitent de stropit si prafuit.

Extinderea pulverizarii pneumatice la masinile de stropit si a dozatoarelor pneumatice la masinile de prafuit au permis realizarea unor masini combinate de constructie simpla si siguranta in functionare.

Acestea sunt de mai multe tipuri:

Aparatul purtat de om pentru parcele mici.

Masini de prafuit purtate pe tractor sunt de regula combinate:

MC 300 P; MVL-300.

Aceste aparate(fig.I.35) sunt destinate pentru stropit sau prafuit in livezi, vii si culturi de legume nemecanizate.

Sursa de energie este un motor cu aprindere prin scanteie. In timpul operatiei de stropit o parte din aerul debitat de ventilatorul 2 este dirijat prin conducta 3 in rezervorul 1 creand o suprapresiune care asigura evacuarea lichidului toxic prin conducta 4 spre dispozitivul de pulverizare pneumatic 6 prevazut cu duza 7. Cantitatea de lichid (debitul) este reglat cu robinetul 4 realizeaza si inchiderea circuitului de lichid.

In cazul operatiei de prafuit rezervorul se alimenteaza cu substanta toxica sub forma de praf ,care prin dozatorul cu fante reglabile 5 are acces in cantitati determinate direct in carcasa ventilatorului de unde sunt evacuate si dispersate impreuna cu aerul la dispozitivul de dispersie 6.

Fig.I.35. Schema unui aparat de stropit si

prafuit purtat de om si actionat de motor

Schema masinii de stropit si prafuit este prezentata in figura I.36. Aceste masini sunt formate dintr-un cadru pe care se monteaza instalatia de stropit ,si instalatia de prafuit. Cu aceste masini se pot executa lucrari de stropit, de prafuit, de prafuire umeda. Masina este formata din instalatia de stropit care are in componenta: rezervorul 1,robinetul cu trei cai 2, filtru 3, pompa centrifuga 4, corpul de distributie 5, prevazut cu manometru 6, robinetul de la circuitul de agitare 7, robinetul de la circuitul de lucru 8, robinetul de reglare a debitului de lichid 12, dispozitive de pulverizare 13,14.si ventilatorul 11. Instalatia de prafuit cuprinde: buncarul 9, sistemul de agitare si dozare 10.

Fig. I.36. Schema masini de stropit si prafuit

Alimentarea cu solutie a rezervorului se face utilizand pompa 4, care initial se amorseaza. Robinetul cu trei cai 2,se pune in pozitia care asigura legatura intre sorb si pompa,robinetul 8 se inchide, iar robinetul 7 se deschide. Din vasul de alimentare,lichidul este aspirat de pompa si refulat prin circuitul de agitare in rezervor. La stropit, pompa prin filtrul 3 aspira lichidul din rezervor(robinetul 2, face legatura intre rezervor si pompa) si-l refuleaza prin robinetele 8,12, spre unul din cele doua dispozitive de pulverizare: 13 de tip tronconic sau 14 de tip palmat. O parte din lichidul debitat de pompa este refulat in rezervor, realizand circuitul de agitare. Concomitent cu dirijarea lichidului spre dispozitivele de pulverizare, ventilatorul 11 debiteaza aer spre aceste dispozitive, realizand dispersia pneumatica a lichidului.

La prafuire, din buncarul 9, praful dozat de sistemul 10, este introdus in corpul ventilatorului 11, amestecul de aer si praf fiind dirijat spre unul din cele doua dispozitive de pulverizare, care indeplinesc, in acest caz, rolul de dispozitive de prafuire. La prafuirea umeda sau tratamente mixte, cele doua procese de lucru se combina.

Tipuri de masini de stropit si prafuit Tabelul nr.I.3

|

Denumire |

Masina combinata de stropit si prafuit |

Masina de stropit si prafuit in vii si livezi |

Masina tractata de stropit si prafuit |

|

Simbol |

MC-300 (500)P |

MVL- 300 |

MTSP- 1200 |

|

Sursa de energie [CP] | |||

|

Capacitatea rezervorului [dm3] |

300(500)- lichid, 50- praf |

300- lichid, 60- praf | |

|

Presiunea de lucru [bar] | |||

|

Debitul ventilatorului[m3/h] | |||

|

Latime de lucru [m] | |||

|

Masa [kg] | |||

|

Capacitatea de lucru [ha/h] |

1,5-2 culturi de camp | ||

|

Consum de combustibil [l/ha] |

I.8. Instalatii de stropit si prafuit purtate pe avioane si elicoptere

Folosirea instalatiilor de stropit si prafuit purtate pe avioane si elicoptere se justifica in situatii cand utilizarea mijloacelor terestre este neeconomica sau imposibila. Aparitia aviatiei utilitare in horticultura este legata de posibilitatea realizarii tratamentelor cu volum redus si ultra redus de lichid (5-50 l/ha). Folosirea dispersoarelor pneumatice si a celor centrifugale a oferit aceasta posibilitate.

Fig. I.37. Schema unui dispozitiv centrifugal

plasat pe aripile avionului:

Dispozitivul centrifugal este pus in miscare de o elice proprie 5 care este solidara cu sita metalica 4, prevazuta cu ochiuri fine. Lichidul trimis sub presiune prin conducta 1 si robinetul de reglare a debitului 2 ajunge la supapa cu bila 3 care se deschide la presiune de 2,5 bari.

Turatia ridicata a sitei cilindrice si elicei (6000-7000 rot/min) realizeaza o forta centrifuga foarte mare care obliga lichidul sa treaca prin ochiurile sitei fragmentandu-se in particule foarte mici,care sunt supuse ulterior curentului de aer, rezultat prin zborul avionului, realizand o dispersie suplimentara.

In ultima vreme a aparut tendinta de folosire a elicopterelor deoarece:

pot ateriza pe platforme cu suprafete reduse.

realizeaza curenti descendenti de aer care asigura o depunere corespunzatoare a pesticidelor pe suprafata foliala a plantelor.

I.9. Masini si aparate de produs aerosoli

Masinile si aparatele de produs aerosoli sunt folosite pentru combaterea bolilor si daunatorilor in vii, livezi, silvic, sere si pentru dezinfectia incaperilor.

Procesul producerii aerosolilor reprezinta dispersarea particulelor de lichid intr-un mediu gazos, obtinandu-se fractiuni foarte mici (1-50 µm) care formeaza o ceata.

Modul de producere al aerosolilor este:

Pe cale mecanica

Pe cale termica

Pe cale termo-mecanica.

Cele mai raspandite sunt masinile de produs aerosoli pe cale termo-mecanica.

Fig.I.38. Schema functionala a masinii de produs aerosoli:

Motorul cu aprindere prin scanteie 1 actioneaza compresorul 2 care trimite aerul sub presiune in camera de ardere 3. Benzina din rezervorul 1/ ajunge la jiclorul 5 unde la nivelul difuzorului 6 intalneste curentul de aer produs de compresor, pulverizandu-se. Scanteia bujiei 7 aprinde amestecul a carui ardere se face in camera 3. Gazele arse in amestec cu aerul debitat in continuare de compresor trecand cu viteza mare prin dreptul duzei 8 aspira si pulverizeaza solutia toxica care vine din rezervorul 9. Datorita temperaturii gazelor, picaturile de solutie sunt evaporate si evacuate prin difuzorul 4. In contact cu atmosfera vaporii de solutie se condenseaza formand un nor de ceata toxica.

I.10. Masini de tratat seminte

Tratarea semintelor de legume si cereale se poate face pe cale termica sau pe cale chimice.

Tratarea pe cale termica necesita instalatii costisitoare folosind fie bai cu lichid incalzit la 70-80°C sau surse de radiatii infrarosii.

Metoda chimica foloseste insectofungicide sub forma lichida sau praf.

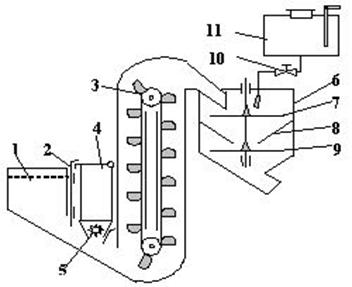

Masinile actuale de tratat seminte (MTS-4) efectueaza tratamente combinate (tratare uscata si semi-umeda).

Fig. I.39. Schema de functionare a unei masini de tratat seminte

Din cosul de alimentare 1, prevazut cu suberul 2 de reglarea sectiunii de trecere, semintele sunt preluate de elevatorul 3. La trecerea semintelor spre elevator din rezervorul de praf 4 sub actiunea dozatorului 5 se descarca cantitati determinate de praf care sunt antrenate impreuna cu semintele spre toba de amestecare 6, cazand pe discul 7. Discul in miscare de rotatie (110 rot/min) deplaseaza semintele impreuna cu praful spre periferie, cad pe palnia 8 si de aici pe discul 9. In timpul deplasarii semintele se acopera cu un strat fin de praf si sunt preluate la gurile de evacuare de sub discul 9.

Tratamentul cu substante lichide se face din rezervorul 10, iar dozarea se realizeaza cu robinetul 11. Ajuns pe discurile 7 si 9 in miscare de rotatie, lichidul se transforma intr-o pelicula subtire, sub influenta fortei centrifuge, care acopera cu un strat subtire semintele. Reglarea debitului de praf se face prin modificarea sectiunii de trecere ,prin actionarea unui suber. Reglarea debitului de lichid se face prin modificarea sectiunii de trecere a robinetului 11.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |