ALIAJE NEFEROASE USOARE

Aliajele neforoase usoare pot fi impartite in trei grupe, dupa natura elementului de baza:

aliaje pe baza de aluminiu;

aliaje pe baza de magneziu.

Se numesc usoare datorita greutatii specifice mici (![]() pentru Al si

pentru Al si ![]() pentru Mg).

pentru Mg).

1. ALIAJE PE BAZA DE ALUMINIU

Aluminiul se utilizeaza numai in turnatorii sub forma de

aliaje, deoarece in stare pura prezinta proprietati mecanice scazute: ![]() (cca. de doua ori mai

mic decat la cupru ).

(cca. de doua ori mai

mic decat la cupru ).

In afara de aceasta aluminuil pur poseda o contractie mare la solidificare si o fluiditate scazuta.

Alinierea in cazul aluminiului urmareste pe de o parte obtinerea unor solutii solide si compusi intermetalici cu proprietati mecanice superioare, iar pe de alta parte obtinerea unor proprietati de turnare mai bune.

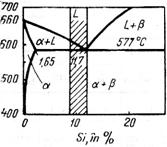

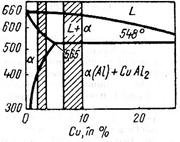

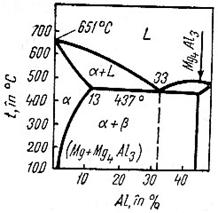

Fig 1.15 Diagramele de echilibru ale principalelor

aliaje de aluminiu: Al-Si; Al-Mg; Al-Cu

Din acest motiv elementele de aliere utilizate formeaza cu aluminiul domenii cu solutii solide limitate, cat si domenii cu eutectic. Se stie ca aliajele cu eutectic au retasura concentrata si fluiditate ridicata (fig. 1.15).

Aliajele de aluminiu se pot imparti in functie de elementul principal de aliere in mai multe grupe:

Al-Si (Al-Si-Cu, Al-Si-Cu-Mn, Al-Si-Cu-Mg, Al-Si-Mg, Al-Si-Mg-Mn, Al-Si-Zn);

Al-Mg (Al-Mg-Zn);

Al-Cu (Al-Cu-Mg, Al-Cu-Ni-Mg, Al-Cu Ti);

Al-Zn (Al-Zn-Mg);

Diverse (Al-Fe, Al-Cu-Si, Al-Mg-Mn-Ti, Al-Cu-Mg-Si- Fe-Mn-Cr-Ti)

In majoritatea cazurilor se folosesc aliaje complex aliate.

1.1. Aliaje din sistemul Al - Si

Aliajele aliate cu siliciu (denumite siluminuri) pot fi simple (binare) si complexe (ternare, cuaternare), aliate suplimentar cu alte elemente (Cu, Mg si Ni) (Tabelul 1.9).

Compozitia si caracteristicile mecanice ale aliajelor principale pe baza de

aluminiu - siliciu pentru piese turnate (limite de variatie)

|

Sistemul din care face parte aliajul si exemple de simbolizare |

Compozitia chimica (%) |

Caracteristici mecanice principale (limite) |

|||

|

σr daN/mm2 |

HB |

E daN/mm2 |

|||

|

Al-Si (ATSi 12) |

6.18Si | ||||

|

Al-Si-Mg Al-Si-Cu (ATSi5Cu3) Al-Si-Mg-Cu (ATSi12CuMg) |

6.11 Si; 0,2.0,5 Mg; (0,2.0,5 Mn) 3.5 Si; 3,5.5Cu; 0,2.0,6Mn; 4.8Si; 0,2.0,8Mg; 1,5.8Cu; 0,2.0,8 Mn | ||||

Aliajele Al - Si

binare

utilizate mult in turnatorii au continut de siliciu cuprins intre 6 si 18%,

deci sunt hipoeutectice, eutectice sau hipereutectice (fig. 1.15, a), in timp

ce aliajele deformabile la cald au continutul de siliciu mult mai redus (de

obicei sub 1,5%, adica mai mic decat punctul de solubilitate maxima a

siliciului in aluminiu). Variatia solubilitatii siliciului in aluminiu este

restransa: de la 1,65 % Si la temperatura eutectica de ![]() pana la 0,005% Si la

temperatura de

pana la 0,005% Si la

temperatura de ![]() .

.

In stare turnata, structura depinde de compozitie. La

aliajele hipoeutectice ea consta din cristalite (dendrite) primare de solutie ![]() de siliciu in aluminiu

si eutectic (

de siliciu in aluminiu

si eutectic (![]() ), iar la cele hipereutectice din cristalite primare

poliedrice de siliciu si eutectic (

), iar la cele hipereutectice din cristalite primare

poliedrice de siliciu si eutectic (![]() ). Eutecticul, la randul sau, consta dintr-un amestec de

cristalite

). Eutecticul, la randul sau, consta dintr-un amestec de

cristalite ![]() si cristalite de

siliciu de forma aciculara.

si cristalite de

siliciu de forma aciculara.

Proprietatile mecanice ale aliajelor cu eutectic acicular

(grosolan) sunt scazute ca urmare a efectului puternic de crestare a acelor de

siliciu si anume: ![]() .

.

Prin modificarea aliajelor se obtine schimbarea formei cristalitelor

de siliciu din eutectic: din cea aciculara ea trece in forma de separari

rotunde de dimensiuni mici. Practic, are loc sferoidizarea cristalitelor de

siliciu. Prin aceasta efectul de crestare a acestora se micsoreaza brusc, iar

rezistenta si alungirea se maresc, obtinandu-se valori ridicate ale

proprietatilor: ![]()

Finisarea structurii eutecticului poate fi obtinuta intr-o mare masura si prin marimea vitezei de racire a aliajului la cristalizarea primara (de exemplu la turnarea lui in forme metalice). In acest caz se poate micsora cantitatea de modificator sau chiar elimina modificarea.

In practica, aproape toate aliajele Al-Si care se folosesc sunt modificate.

Ca modoficator pentru aliajele hipoeutectice si eutectice se utilizeaza sodiul metalic in proportie de 0,1.0,15% sau amestecuri din fluorura si clorura de sodiu in proportie de 1.3%.

Se presupune ca efectul sodiului este determinat fie de absortia lui pe suprafata cristalelor de siliciu, fie de marimea gradului de subracire ca urmare a concentrarii lui la limita cristalelor de siliciu, ceea ce produce o finisare pronuntata a acestuia.

In urma modificarii cu sodiu, structura aliajului se schimba radical. Aliajele cu compozitie eutectica sau usor hipereutectice, devin hipoeutectice, iar eutecticul capata o structura fina.

Daca adaosul de sodiu este mai mic decat cel optim (0,1.0,15%) aliajul este incomplet modificat, iar daca este mai mare, aliajul este supramodificat, in ambele cazuri existand o scadere a caracteristicilor mecanice fata de structura corect modificata.

Continutul de sodiu trebuie urmarit continuu, deoarece prin volatilizare efectul lui se pierde si modoficarea va trebiu repetata. Dupa o stationare a aliajului lichid de 30.40 de minute la temperatura de turnare, modificarea trebuie repetata. Odata cu volatilizarea sodiului se micsoreaza numarul de graunti eutectici.

Pentru modificarea aliajelor Al-Si hipereutectice se

foloseste ca agent de modificare fosforul, introdus sub forma de prealiaj Cu-P

(cupru fosforos). Actiunea de modificare a P se explica prin formarea

compusului AIP cu punctul de topire peste ![]() , care foloseste drept germene de cristalizare al siliciului

primar, provocand modificarea acestuia.

, care foloseste drept germene de cristalizare al siliciului

primar, provocand modificarea acestuia.

Ca urmare, cristalele primare de siliciu devin mult mai numerose.

Modificarea aliajelor Al-Si cu sodiu prezinta urmatoarele neajunsuri:

pericolul obtinerii aliajelor insuficient modificate sau supramodificate,

ca urmare a instabilitatii procedeului in ceea ce priveste asigurarea

continutului necesar de sodiu remanent (0,010.0,015%). Se stie ca sodiul are

temperatura mica de topire (![]() ) si de evaporare (

) si de evaporare (![]() ), precum si o greutate specifica mult mai scazuta (0,

), precum si o greutate specifica mult mai scazuta (0,![]() ) fata de cea a aliajelor de aluminiu-siliciu (2,65.2,78 g

) fata de cea a aliajelor de aluminiu-siliciu (2,65.2,78 g![]() ), ceea ce face ca procesul de modificare sa fie mai greu

controlat;

), ceea ce face ca procesul de modificare sa fie mai greu

controlat;

micsorarea fluiditatii aliajelor, ca urmare a formarii unei pelicule groase de oxizi la suprafata jetului

cresterea tendintei de formare a sulfurilor la turnarea aliajelor in forme crude din nisip, datorita reactiei dintre sodiu si apa din amestec;

eliminarea posibilitatii de tratare a aliajelor modificate cu clor, in vederae degazarii lor, deoarece se formeaza compusul NaCl;

cresterea uzurii captuselii cuptoarelor de topire si mentinere, datorita reactiei dintre sodiu si oxizii materialelor refractare;

evaporarea rapida a sodiului din aliajul modificat lichid la mentinerea

acestuia inainte de turnare in forme (de ex. in 30 de min. continutul remanent

de sodiu din aliaj scade de cca. 8 ori , de la ![]() la

la ![]() ).

).

Din motivele aratate, se recomanda modificarea acestor aliaje cu strontiu, in care caz durata efectului modificator poate ajunge si pana la 4 ore.

Aliajele au fluiditate mai buna si ca urmare pot fi folosite la turnare retele mai simple (nu mai exista pericolul de formare a oxizilor).

Efectul modificator al strontiului este anihilat de fosfor (dizolvat de obicei din glazura captuselii cuptoarelor de elaborare formata la topirile precedente).

In afara de strontiu mai poate fi folosit si stibiul

(pana la 0,2%), numai in cazul aliajelor fara magneziu si sodiu, cu care

formeaza usor compusii fragili (![]() si

si ![]() ).

).

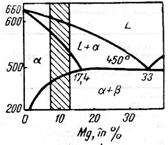

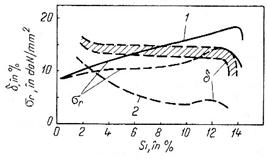

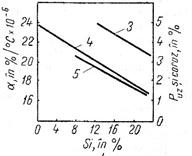

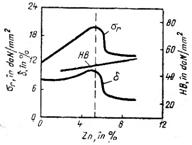

Proprietatile mecanice sunt influentate puternic de continutul de siliciu. Cu marirea lui, rezistenta si duritatea cresc, in timp ce alungirea se micsoreaza (fig. 1.19, a), ceea ce se explica prin marirea proportiei de eutectic din structura, iar la peste 13 % Si, prin aparitia si cresterea proportiei de cristalite primare de siliciu. In toate cazurile, proprietatile aliajelor modificate sunt superioare celor nemodificate.

Fig. 1.19 Influenta siliciului asupra proprietatilor mecanice (a) si fizico - tehnologice (b) ale aliajelor de aluminiu: 1 - aliaje modificate; 2 - aliaje nemodificate; 3 - coeficientul de dilatare termica; 4 - rezistenta la uzura; 5 - rezistenta la coroziune, exprimata prin pierderea greutatii

Aliajele Al-Si sunt folosite pe scara larga pentru turnarea pieselor de motoare (pistoane, blocuri de motoare etc.), intrucat siliciul micsoreaza coeficientul de dilatare termica (fig. 1.19, b), precum si rezistenta la coroziune si uzura a acestor aliaje.

Pentru turnarea pistoanelor sunt indicate in ultimul timp mai ales aliajele hipereutectice (16.18% siliciu) care prezinta proprietati ridicate de uzura si in acelasi timp o fluiditate mare, ca urmare a caldurii latente de cristalizare cu 20% mai mare decat la aliajele eutectice.

Siliciul micsoreaza prelucrabilitatea mecanica a aliajelor.

Din analiza diagramelor de echilibru Al-Mg (fig. 1.15, b) si Al-Cu (fig. 1.15, c)

rezulta ca solubilitatea magneziului si a cuprului in solutia ![]() variaza mult cu

temperatura. Din acest motiv, alierea siluminurilor cu cupru si magneziu

deplaseaza mult spre dreapta, in domeniul temperaturilor superioare, punctul de

solubilitate maxima pe diagrama Al-Si si prin aceasta face posibila utilizarea

cu eficienta a tratamentului termic.

variaza mult cu

temperatura. Din acest motiv, alierea siluminurilor cu cupru si magneziu

deplaseaza mult spre dreapta, in domeniul temperaturilor superioare, punctul de

solubilitate maxima pe diagrama Al-Si si prin aceasta face posibila utilizarea

cu eficienta a tratamentului termic.

Cuprul formeaza cu aluminiul compusul CuAl, iar magneziul

compusul ![]() , care prin incalzire pentru calire de la 400.

, care prin incalzire pentru calire de la 400.![]() trec in solutie, iar in procesul de imbatranire se separa

din solutie sub forma de particule fine si uniform repartizate, ceea ce

determina marimea rezistentei aliajului (

trec in solutie, iar in procesul de imbatranire se separa

din solutie sub forma de particule fine si uniform repartizate, ceea ce

determina marimea rezistentei aliajului (![]() ). Temperatura de incalzire pentru revenire este de 200.

). Temperatura de incalzire pentru revenire este de 200.![]() .

.

Manganul se foloseste pentru alierea siluminurilor in vederea

neutralizarii influentei negative a fierului, care constituie o impuritate de

neinlaturat din aliajele de aluminiu. Fierul nu se dizolva in aliajele Al-Si,

ci formeaza cu aluminiul si siliciul compusi chimici, care se separa la

solidificare sub forma de cristalite grosolane, aciculare, si astfel micsoreaza

in mare masura valoarea proprietatilor mecanice si rezistenta la coroziune. Cu

aluminiul formeaza eutecticul ![]() in care compusul

in care compusul ![]() este sub forma de

cristalite aciculare, fragile.

este sub forma de

cristalite aciculare, fragile.

Manganul formeaza cu fierul, aluminiul si siliciul compusi chimici care cristalizeaza sub forma de separari compacte, rotunde si care nu fragilizeaza masa metalica.

Un efect analog il are si beriliul.

Gradul de nocivitate a fierului in aliajele de aluminiu se micsoreaza odata cu finisarea structurii primare (prin marirea vitezei de racire). Asa se explica de ce la turnarea in forme din amestecuri de formare continutul de fier in aliajele Al-Si nu trebuie sa deoaseasca 0,6%, la turnarea in cochilie - 1%, iar la turnarea sub presiune - 1,5.2,0%.

La aceste aliaje Mg si Mn nu depasesc practic valoarea de 0,5% (v. Tabelul1.9).

Rezistenta la tractiune a siluminurilor variaza in

limitele ![]() , fiind cu atat mai mare cu cat viteza de racire este mai

ridicata (turnare in forme metalice).

, fiind cu atat mai mare cu cat viteza de racire este mai

ridicata (turnare in forme metalice).

Alungirea variaza intre 1 si 6%, iar duritatea Brinell intre 65 si 80.

Aliajele Al-Si (siluminurile) sunt mult utilizate pentru turnarea pieselor care trebuie sa fie usoare si care sunt solicitate mecanic, la coroziune si la cald (de exemplu pistoane pentru motoare cu explozie si motoare Diesel, chiulase, cartere sau chiar corpuri de motoare a caror conductibilitate termica trebuie sa fie ridicata).

Conductibilitatea termica a aliajelor de aluminiu este

ridicata (![]()

![]() ), deoarece insasi conductibilitatea termica a aluminiului

este mare (

), deoarece insasi conductibilitatea termica a aluminiului

este mare (![]() , aproximativ jumatate din cea a cuprului).

, aproximativ jumatate din cea a cuprului).

Rezistenta la coroziune ridicata sub influenta agentilor atmosferici se explica prin formarea filmului subtire de oxizi la suprafata pieselor, care le protejeaza de atacul in continuare al agentilor (pasivizare).

Dintre siluminurile complex aliate, cele mai raspandite fac parte din sistemul Al-Si-Cu-Mg, fiind folosite pentru turnarea in forme metalice si sub presiune a pieselor pentru motoare:

pentru pistoane (9.13,5% Si; 0,5.4,5% Cu; 0,5.1,5% Mg; 0,5.3% Ni; 0,6.1,2

Fe; 0,3.0,5 Mn). La aceste aliaje prin tratament termic (calire de la ![]() si revenire la

si revenire la ![]() ) pot sa precipite unele faze (de tipul

) pot sa precipite unele faze (de tipul ![]() (cel mai important);

(cel mai important); ![]() ) care influenteaza pozitiv proprietatile mecanice ale

aliajului. Dintre elementele de aliere efectul cel mai mare il are magneziul

) care influenteaza pozitiv proprietatile mecanice ale

aliajului. Dintre elementele de aliere efectul cel mai mare il are magneziul

pentru turnarea sub tresiune a pieselor pentru motoare (9,0.13,5 Si; 3.4,5% Cu; 0,5.1,3% Fe; 0,3.0,6 Mn; 0,3% Mg; 0,7% Zn; 0,3% Ni) aliaje care au proprietati tehnologice bune (fluiditate mare, tendinta mica de formare a crapaturilor si retasurii, tendinta mica de aderare la forma metalica), precum si prelucrabilitate buna.

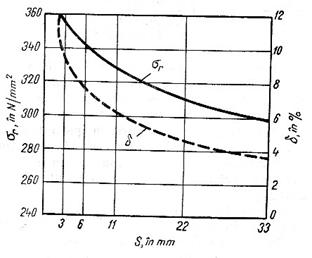

Fig 1.21 Influenta grosimii peretelui piesei S (vitezei de racire) asupra proprietatilor mecanice ale aliajului AlSi7Mg

Proprietatile mecanice ale aliajelor Al-Si sunt influentate puternic de viteza de racire (grosimea peretilor pieselor turnate), ca urmare a schimbarii dimensiunilor grauntilor primari (fig. 1.21).

Aliaje ale aluminiului cu Mg, Cu, Zn

Aliajele din

sistemul

Al-Mg au continutul de magneziu cuprins intre 5 si 13% (tabelul 1.10); deci ele

se gasesc in domeniul solutiei solide (figura 1.15, b). Magneziul se dizolva in

aluminiu intr-o proportie ridicata si solubilitatea lui variaza cu temperatura

in limite foarte largi: 15,35% Mg la temperatura de ![]() si 1,9% Mg la

temperatura obisnuita.

si 1,9% Mg la

temperatura obisnuita.

Compozitia si caracteristicile mecanice ale aliajelor din sistemele Al-Mg si Al-Cu

|

Sistemul din care face parte aliajul |

Compozitia chimica % |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

|||

|

Al-Mg Al-Mg-Si |

511% Mg; 0,8.13%Si; 4,5.13%Mg |

|

||

|

Al-Mg-Cu-Ni |

3,75.4,5%Cu; 1,25.1,75%Mg; 1,75.2,25%Ni | |||

|

Al-Cu Al-Cu-Mg-Ni |

3.5%Cu 3,75.6%Cu; 8.1,75%Mg; 2,5.3,5%Ni | |||

|

Al-Cu-Mn-Ti |

4,5.5,5%Cu; 0,6.1,0%Mn; 0,25.45%Ti | |||

|

Al-Cu-Mn-Fe-Si |

7,5.9,5%Cu; 3.0,8% Mn; 1.1,8%Fe; 1,5.2,5%Si | |||

In stare turnata structura consta in graunti de solutie

solida ![]() (Mg in Al) si separari

de faza

(Mg in Al) si separari

de faza ![]() , cristalite ale compusului

, cristalite ale compusului ![]() , care se separa la racirea aliajului dupa curba de

solubilitate. Cristalitele de

, care se separa la racirea aliajului dupa curba de

solubilitate. Cristalitele de ![]() sunt fragile ceea ce

face ca proprietatile in stare turnata sa fie scazute.

sunt fragile ceea ce

face ca proprietatile in stare turnata sa fie scazute.

Prin omogenizare si calire, magneziul este pus in solutie si structura consta din graunti de solutie suprasaturata in magneziu deci o structura omogena.

Proprietatile mecanice dupa tratament termic sunt cele

mai ridicate in comparatie cu celelalte aliaje pe baza de aluminiu: ![]()

Rezistenta si plasticitatea aliajelor calite se explica prin continutul ridicat de magneziu in solutie (care poate atinge si 15%).

Cu marirea vitezei de racire scade solubilitatea magneziului in aluminiu (curba de solubilitate este deplasata mult spre stanga) ceea ce face ca in structura de turnare sa apara eutectic chiar la continuturi de 6.7% Mg. Prin tratamentul de omogenizare si calire eutecticul este eliminat.

Cu marirea continutului de magneziu valoarea proprietatilor mecanice se mareste pana la aparitia in structura a eutecticului

Proprietatile mecanice se micsoreaza pronuntat in cazul

prezentei impuritatilor in compozitie (Fe si Si), care fomeaza compusi ![]() si

si ![]() care se separa la limita grauntilor si prin aceasta

influenteaza negativ plasticitatea si rezistenta la coroziune.

care se separa la limita grauntilor si prin aceasta

influenteaza negativ plasticitatea si rezistenta la coroziune.

Alierea suplimentara a aliajelor cu cantitati mici (0,05.0,2%) de beriliu, titan si zirconiu determina finisarea structurii primare si imbunatatirea proprietatilor mecanice. Alierea cu 0,5.1,5% Si conduce la marirea fluiditatii.

Aliajele Al-Mg se utilizeaza in industria constructoare

de masini datorita urmatoarelor proprietati specifice: greutate specifica

scazuta (![]() ); proprietati mecanice ridicate, capacitate mare de

lustruire si de oxidare prin procedee electro-chimice; rezistenta la coroziune

mare in special in apa de mare si in solutiile alcaline.

); proprietati mecanice ridicate, capacitate mare de

lustruire si de oxidare prin procedee electro-chimice; rezistenta la coroziune

mare in special in apa de mare si in solutiile alcaline.

Din aceste aliaje se toarna piese solicitate pentru avioane.

Dezavantajele acestor aliaje sunt urmatoarele:

proprietati de turnare scazute, aliajele nefiind eutectice (fluiditate mica, tendinta mare de formare a crapaturilor si a microretasurilor);

tendinta ridicata de oxidare la elaborare si in timpul exploatarii pieselor la temperaturi ridicate.

Aliajele din sistemul Al-Cu au continutul de cupru cuprins intre 3 si 10% (v. tabelul 1.10), aliajele putand fi cu si fara eutectic (v. fig. 1.15, c). Solubilitatea cuprului in aluminiu variaza in limite foarte largi.

Aliajele fara eurtectic au structura de turnare constituita

din graunti de solutie solida ![]() , iar la limita lor cristalite de faza

, iar la limita lor cristalite de faza ![]() . Prin calire se obtine o structura omogena de solutie solida

. Prin calire se obtine o structura omogena de solutie solida

![]() .

.

Aliajele cu eutectic (cupru peste 6%) contin alaturi de

grauntii de solutie solida ![]() si grauntii de

eutectic

si grauntii de

eutectic ![]() . Faza

. Faza ![]() din eutectic este

compusul

din eutectic este

compusul ![]() .

.

In functie de continutul de cupru variaza structura si deci proprietatile mecanice.

Aliajele cu continut scazut de cupru, cu structura omogena formata din solutie solida obtinuta prin calire, se caracterizeaza prin plasticitate ridicata si duritate scazuta, in timp ce aliajele hipoeutectice prin plasticitate scazuta si rezistenta si duritate ridicate. Rezistenta la coroziune scade cu cresterea continutului de cupru.

Influenta cuprului in aliajele de aluminiu poate fi asemanata cu cea a carbonului in aliajele feroase.

Alierea suplimentara a aliajelor cu : magneziu (cca. 2%), nichel (cca. 2%), mangan si siliciu conduce la obtinerea unor proprietati mecanice si fizico-chimice superioare.

Influenta pozitiva a magneziului se manifesta prin aliera solutiei solide si prin formarea unui compus intermetalic ternar Cu - Al - Mg, care mareste rezistenta la cald.

Prin utilizarea manganului, nichelului si siliciului se obtine alierea solutiei solide.

Prin tratamentul de modificare cu titan si bor (0,05.0,1%) se pot obtine aliaje Al - Cu cu proprietati superioare, datorita cresterii insemnate a numarului de graunti.

Efectul modificator se explica prin formarea compusilor

TiAl![]() care nu se dizolva in aliajul lichid si joaca rol de germeni

la cristalizarea peritectica.

care nu se dizolva in aliajul lichid si joaca rol de germeni

la cristalizarea peritectica.

In prezenta borului se formeaza compusi TiB![]() , care determina o finisare si mai puternica a structurii

primare a aliajelor.

, care determina o finisare si mai puternica a structurii

primare a aliajelor.

Ca si in cazul aliajelor Al - Si, efectul modificator se micsoreaza la mentinerea aliajelor in stare lichida.

Modificarea se realizeaza prin folosirea de saruri (K![]() TiF

TiF![]() impreuna cu C

impreuna cu C![]() Cl

Cl![]() , KBF

, KBF![]() , NaCl, efectul cel mai bun obtinandu-se in cazul utilizarii

amestecului K

, NaCl, efectul cel mai bun obtinandu-se in cazul utilizarii

amestecului K![]() TiF

TiF![]() si KBF

si KBF![]() ) sau de prealiaje (Al - Cu - Ti).

) sau de prealiaje (Al - Cu - Ti).

Uneori se utilizeaza chiar granule de TiB![]() , TiC sau Al

, TiC sau Al![]() O

O![]() .

.

Aliaje de aluminiu diverse. Din aceasta grupa fac parte aliajele din sistemul Al - Fe si Al - Cu - Si.

Acestea sunt aliaje de antifrictiune. Aliajele Al - Fe

contin cca. 6% Fe. Masa moale consta din eutecticul (Al+FeAl![]() ), iar cristalitele dure sun compusii FeAl

), iar cristalitele dure sun compusii FeAl![]() .

.

In cazul aliajelor din sistemul Al - Cu - Si (Cu 8%, Si

2%), structura consta din solutie solida de cupru si siliciu in aluminiu (masa

moale) si cristale dure de CuAl![]() . Structura este deci eterogena.

. Structura este deci eterogena.

Aceste aliaje se pot utiliza pentru viteze periferice de

10 m/s si presiuni specifice pana la 50 daN/cm![]() .

.

Aliajele de antifrictiune pe baza de aluminiu au un coeficient mare de dilatare care trebuie avut in vedere la fabricarea lagarelor.

2. ALIAJE PE BAZA DE MAGNEZIU

Aliajele pe baza de magneziu se utilizeaza datorita proprietatilor specifice ale acestora (magneziului):

greutate specifica foarte scazuta (magneziul este de 4,5 ori mai usor decat fierul si de 1,6 ori decat aluminiul);

rezistenta specifica ridicata, care depaseste pe cea a fontelor, a aliajelor de aluminiu si chiar a unor oteluri de constructie rezistente;

capacitatea mare de amortizare a vibratiilor, ceea ce prezinta mare importana pentru piesele destinate aviatiei si transportului;

rezistenta mare la coroziune (aproape cat cea a aluminiului);

capacitate forte buna de prelucrare prin taiere.

Destinatia principala a aliajelor de magneziu este cea a pieselor pentru avioane. Avioanele moderne au aprope 800 de piese din aliaje de magneziu (cartere de motoare, chiulase de blocuri etc.).

Greutatea unor piese din aliaje de magneziu atinge 300.500 kg. Prin inlocuirea aliajelor de aluminiu cu cele de magneziu greutatea pieselor poate fi micsorata cu 25.30% fara sa se diminueze rezistenta la tractiune.

Magneziul in stare pura are proprietati mecanice scazute

si ca atare nu poate fi folosit: ![]() = 8.11 daN/mm

= 8.11 daN/mm![]() ;

; ![]() = 6.8%; HB = 30.

= 6.8%; HB = 30.

Numai prin aliere se pot obtine proprietatile necesare. Elementele principale de aliere utilizate la obtinerea aliajelor sunt urmatoarele: Si, Mn, Al, Zn, Zr, Ce.

Toate aceste elemente formeaza cu magneziul domenii de solutii solide domenii eutectice.

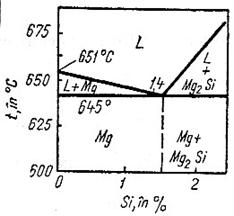

Aliaje din sistemul Mg - Si. Siliciul nu se dizolva in

magneziu si formeaza un eutectit Mg + Mg![]() Si, care, ca si in cazul siluminurilor, este fragil, ceea ce

determina si valoarea relativ scazuta a proprietatilor mecanice (

Si, care, ca si in cazul siluminurilor, este fragil, ceea ce

determina si valoarea relativ scazuta a proprietatilor mecanice (![]() =20 daN/mm

=20 daN/mm![]() ;

; ![]() =10%; HB=40) (tabelul 1.11).

=10%; HB=40) (tabelul 1.11).

Compozitia si caracteristicile mecanice ale principalelor aliaje pe baza de magneziu

|

Sistemul din care face parte |

Continutul elementului principal de aliere (limite) |

Continutul celorlalte elemente (limite) |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

||||

|

Mg-Si |

1.1,5%Si | ||||

|

Mg-Mn |

1.2%Mn | ||||

|

Mg-Al-Zn |

2,5.11%Al |

0,3.3%Zn; 0,1.0,6%Mn | |||

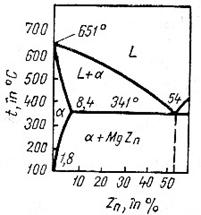

Aliajele Mg - Si sunt hipoeutectice (Si =1,0.1,5 %). Structura in stare turnata consta din graunti de Mg si eutectic (fig. 1.24, a).

Fig

Fig 1.24 c,d: Diagramele de echilibru ale aliajelor binare Mg-Al si Mg-Zn

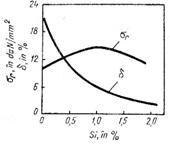

Cu cresterea continutului de siliciu se mareste proportia de eutectic si ca urmare rezistenta mecanica, se imbunatatesc proprietatile mecanice, insa in acelasi timp se micsoreaza rezistenta la coroziune si alungire (fig. 1.25, a).

Fig. 1.25 Influenta elementelor de aliere asupra proprietatilor

aliajelor de magneziu (Si, Al, Zn)

Aliajele Mg - Si se utilizeaza numai pentru turnarea pieselor putin solicitate mecanic.

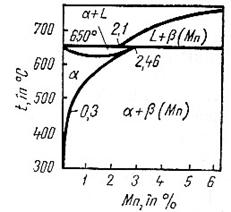

Aliajele din sistemul Mg - Mn. Manganul se dizolva in magneziu in limite largi (2,46.0,1% ) (fig. 1.24, b). Continutul de mangan in aceste aliaje este cuprins intre 1 si 2%, deci ele se gasesc in domeniul solutiei solide (fara peritectic).

In stare turnata, structura consta din graunti de solutie

solida ![]() la marginea carora se

gasesc separari disperse (punctiforme) de faza

la marginea carora se

gasesc separari disperse (punctiforme) de faza ![]() (Mn aproape pur), care

se formeaza la racirea aliajului in forma prin iesirea din solutie a

manganului.

(Mn aproape pur), care

se formeaza la racirea aliajului in forma prin iesirea din solutie a

manganului.

Influenta pozitiva a manganului asupra proprietatilor

mecanice si de exploatare ale aliajelor de magneziu se explica prin faptul ca

el se dizolva partial in faza ![]() si prin faptul ca insasi

separarile disperse de faza

si prin faptul ca insasi

separarile disperse de faza ![]() de la limita

grauntilor maresc duritatea, rezistenta la tractiune si rezistenta la

coroziune. Proprietatile aliajelor sunt:

de la limita

grauntilor maresc duritatea, rezistenta la tractiune si rezistenta la

coroziune. Proprietatile aliajelor sunt: ![]() =9 daN/mm

=9 daN/mm![]() ,

, ![]() =3%, HB =40, deci putin mai bune decat ale aliajelor Mg - Si.

=3%, HB =40, deci putin mai bune decat ale aliajelor Mg - Si.

Aceste aliaje se utilizeaza pentru turnarea pieselor putin solicitate, insa supuse la coroziune si care trebuie sa aiba compactitate mare. Compactitatea ridicata se explica prin absenta intervalului de solidificare (fig. 1.24, b). Celelalte proprietati de turnare (fluiditatea, contractia) sunt insa scazute.

Aliajele din sistemul Mg - Al - Zn. Sunt cele mai raspanditesi cunoscute aliaje de magneziu utilizate in turnatorii(v. tab. 1.11).

Solubilitatea aluminiului in magneziu variaza in limite

largi (de la 13% la 1,0%)(fig. 9.24, c).Continutul de aluminiu in aceste aliaje

este cuprins intre 2,5 si 11%, adica ele se gasesc toate in domeniul solutiei ![]() (fara eutectic).

(fara eutectic).

Aproape toate aliajele Mg - Al sunt aliate suplimentar cu zinc a carui solubilitate in magneziu variaza intre 8,4 si 1,8% (fig. 1.24, d). Cum insa in aceste aliaje zincul este cuprins intre 0,5 si 2,0%, rezulta ca el se va gasi dizolvat in solutie solida sau sub forma de compus MgZn.

De asemenea, in aceste aliaje se gasesc de obicei

cantitati mici de mangan (0,15.0,50%), care se dizolva in mare parte in solutia

solida sau se separa sub forma de faza ![]() (Mn) (v. fig. 1.24,

b).

(Mn) (v. fig. 1.24,

b).

In stare turnata structura consta din graunti de solutie

solida ![]() , graunti de faza

, graunti de faza ![]() , comusi intermetalici Mg

, comusi intermetalici Mg![]() Al

Al![]() , MgZn sau in sistemul ternar - compusul Mg

, MgZn sau in sistemul ternar - compusul Mg![]() Al

Al![]() Zn

Zn![]() precum si faze disperse

precum si faze disperse ![]() (Mn), care se separa

de-a lungul curbei de solubilitate maxima a elementelor in magneziu.

(Mn), care se separa

de-a lungul curbei de solubilitate maxima a elementelor in magneziu.

Pentru a utiliza influenta pozitiva a compusului Mg![]() Al

Al![]() Zn

Zn![]() si a separarilor de Mn (faza

si a separarilor de Mn (faza ![]() ), aliajele din sistemul Mg - Al - Zn - Mn se supun

urmatorului tratament termic: omogenizare indelungata (11.30 h) cu calire in

aer (de la 400.420

), aliajele din sistemul Mg - Al - Zn - Mn se supun

urmatorului tratament termic: omogenizare indelungata (11.30 h) cu calire in

aer (de la 400.420![]() C) si imbatranire (la 175

C) si imbatranire (la 175![]() C). In felul acesta se obtin separari foarte disperse si

uniform repartizate care durifica aliajele si le maresc rezistenta la

coroziune.

C). In felul acesta se obtin separari foarte disperse si

uniform repartizate care durifica aliajele si le maresc rezistenta la

coroziune.

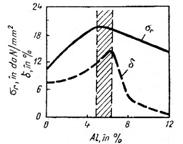

Aluminiul (aproximativ pana la 1% Al) mareste la inceput

rezistenta la tractiune. Cand in structura incepe sa apara multa faza ![]() (care este fragila),

aluminiul incepe sa aiba influenta negativa asupra rezistentei (fig. 1.25, b). Duritatea

creste tot timpul odata cu aluminiul, iar alungirea scade. Aceeasi influenta

are practic si zincul (fig. 1.25, c).

(care este fragila),

aluminiul incepe sa aiba influenta negativa asupra rezistentei (fig. 1.25, b). Duritatea

creste tot timpul odata cu aluminiul, iar alungirea scade. Aceeasi influenta

are practic si zincul (fig. 1.25, c).

Aliajele din sistemul Mg - Al - Zn si Mg - Mn se supun procesuluide modificare pe doua cai:

- prin supraincalzire, dupa rafinare, pana la

850.900![]() C si mentinere timp de 15.50 min., urmata de racire pana la

680.720

C si mentinere timp de 15.50 min., urmata de racire pana la

680.720![]() C. Efectul de modificare se explica prin faptul ca continuturile

mici de fier (0,02.0,03%) si de mangan (0,1.0,2%) existente in aceste aliaje,

formeaza la temperaturi ridicate germeni suplimentari de cristalizare (FeAl

C. Efectul de modificare se explica prin faptul ca continuturile

mici de fier (0,02.0,03%) si de mangan (0,1.0,2%) existente in aceste aliaje,

formeaza la temperaturi ridicate germeni suplimentari de cristalizare (FeAl![]() ). In absenta fierului si manganului efectul de modificare nu

se obtine. Procedeul are dezavantajul ca mareste pericolul oxidarii aliajului,

uzura creuzetelor metalice si consumul de combustibil;

). In absenta fierului si manganului efectul de modificare nu

se obtine. Procedeul are dezavantajul ca mareste pericolul oxidarii aliajului,

uzura creuzetelor metalice si consumul de combustibil;

- prin tratare cu grafit, creta sau

marmora, in proportii de 0,4.0,6%. Bioxidul de carbon rezultat din

descompunerea carbonatului din creta reactioneaza cu magneziul si duce la

formarea carburilor de magneziu si de aluminiu (MgC;Al![]() C

C![]() ) .

) .

CaCO![]()

![]() CaO+CO

CaO+CO![]() -Q

-Q

2Mg+

CO![]()

![]() 2MgO+C+Q

2MgO+C+Q

Acelasi efect il are si carbonul din grafit. Carbonul din magneziu constituie germeni suplimentari de cristalizare.

Efectul modificator se obtine de asemenea, prin introducerea in aliajul lichid a clorurii de fier, zirconiului si a calciului.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |