PROPRIETATILE STRATURILOR SUBTIRI DE TiC

Au fost determinate adancimea stratului de carbura si nitrura de titan, precum si microduritatea Vickers a acestor straturi.

ADANCIMEA STRATULUI

Adancimea stratului de carbura si nitrura de titan a fost determinata atit cu ajutorul microscopului cit si cu ajutorul aparatului Kalotest, existent la I.M.F. Bucuresti.

Principiul de lucru al aparatului Kalotest consta in realizarea unei calote ce sectioneaza stratul de TiC depus. Calota se obtine prin antrenarea in rotatie, cu ajutorul unui motoras electric, a unei bile din otel care aluneca pe suprafata placutei acoperite dupa ce, in prealabil, aceasta a fost unsa cu pasta diamantata cu granulatia diamantului de 10 mm.

Dupa o perioada de 5 minute bila de otel realizeaza, cu ajutorul pastei diamantate, o calota sferica. Diametrul bilei de otel : D = 12 mm.

Deoarece diametrul calotei realizate este mult mai mic decat diametrul bilei, calculul grosimii stratului se poate face simplu, cu valorile x si y, date de relatia de mai jos:

S

= ![]() , unde R = raza

bilei.

, unde R = raza

bilei.

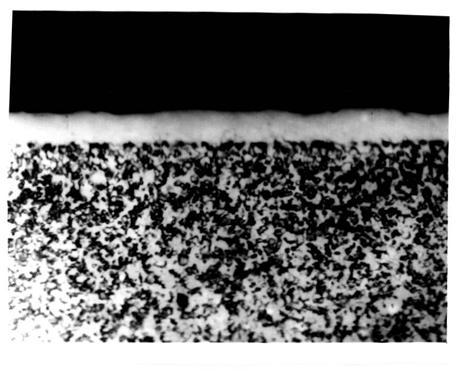

Fig.1 Calota sferica in stratul de TiC Marire x 50

Au fost determinate adancimile straturilor a trei placute aschietoare.

Rezultatele sunt prezentate in tabelul urmator:

|

Proba |

Durata mentinere [h] |

Raza bilei [mm] |

X mm] |

Y mm] |

Adancime strat mm] |

|

5,5 |

|||||

|

8 |

Observatii.

Rezultatele obtinute pentru adancimea straturilor subtiri de TiC masurate cu aparatul Kalotest sunt in concordanta cu valorile masurate prin analiza microscopica, dar ceva mai mici.

Grosimea stratului depus creste cu durata de mentinere la temperatura regimului de lucru.

Deoarece la I.M.F. Bucuresti sunt acceptate pentru straturile de TiC adancimi de 4-8 mm, durata de mentinere de 4 h cand folosim ca materie prima ferotitanul si respectiv 2h cand folosim span de titan este optima.

MICRODURITATEA

Determinarile s-au efectuat la microscopul Neophot, dotat cu microduritmetru.

Au fost supuse incercarilor placute aschietoare cu straturi subtiri de TiC, cu grosimi de strat de 6 mm,8mm si 10 mm.

Penetratorul a fost aplicat timp de 15 secunde cu microsarcini de marimi diferite : 1; 2; 5; 10 ; 25 si 50 gf.

S-a lucrat cu urmatoarele mariri:

ocular noc = 10

tambur nt = 5

obiectiv nob = 36

O diviziune de pe obiectiv este egala cu 0,01 mm.

In aceste conditii, unei diviziuni de pe ocular ii corespunde o valoare x, care se determina din relatia:

400

![]() X = 14,5

X = 14,5 ![]() 0,01 T 0,00036 mm.

0,01 T 0,00036 mm.

Deci, o diviziune de pe ocular are valoarea egala cu 0,36 mm .

Diagonala urmelor s-a masurat in diviziuni.

Au fost obtinute urmatoarele valori medii ale diagonalelor urmelor:

|

Numarul determi- narilor |

Timp apasare [s] |

Numar diviziuni |

Diagonala d mm] |

d2 mm] |

Sarcina [ N ] |

Microduritate HV0,05 [MPa ] |

|

|

Observatii

Rezultatele obtinute sunt in concordanta cu datele din literatura de specialitate care indica pentru carbura de titan o microduritate HV0,05 ~ 30000 MPa (aproximativ 30000 N/mm2), iar pentru carbura de wolfram si carbura de tantal (carburile din componenta substratului), o microduritate HV 0,05= 17000 MPa.

Proiectarea si realizarea instalatiilor pentru obtinerea straturilor subtiri de nitruri si carburi , cu caracteristici bine definite , prin tehnologia C.V.D. a necesitat multe variante constructive.

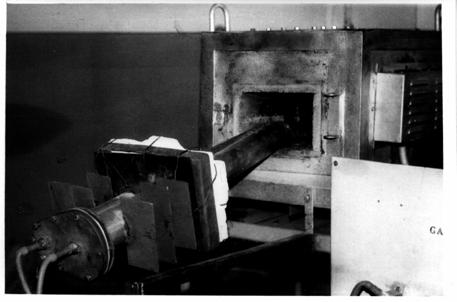

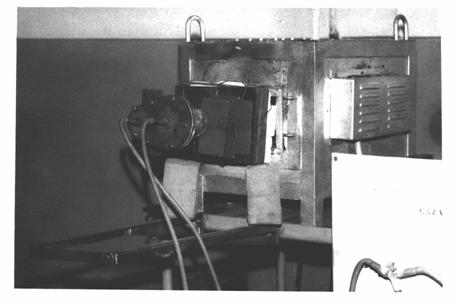

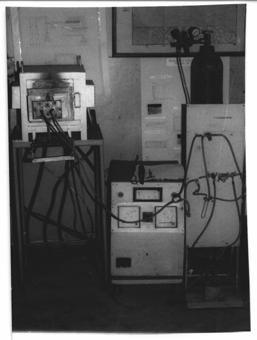

In figura 2 sunt prezentate instalatiile cu cuptor orizontal ,cu

cuptor vertical,si cu cuptor cilindric.

Fig.2a.Forma reactorului de depunere chimica din vapori

Fig.2b. Modul de fixare al reactorului in cuptor

Fig.2c.Instalatie de depunere chimica Fig.2d.Instalatie de depunerechimica

din vapori - cuptor orizontal din vapori - cuptor vertical

Fig.2 e.Instalatie de

depunere chimica

din vapori - cuptor cilindric

3. Microduritate straturilor subtiri de TiN

Incercarea de microduritate Vickers se face conform cu STAS 7057 - 78, se executa cu sarcini de 0,0098 - 9,80 N (0,001 1,0 kgf.).

Microduritatea se calculeaza cu relatia:

HV0,05

=  = 0,102

= 0,102 ![]() = 0,1891

= 0,1891 ![]() ;

;

unde, F - exprimat in N.

HV

=  = 1,854 4

= 1,854 4 ![]() ;

;

unde: F - exprimat in kgf / mm2

d - diagonala medie a urmei ; d = ![]() [mm].

[mm].

Determinarea experimentala.

- determinarea s-a facut pe un microscop Neophot prevazut cu microduritmetru.

- dupa etalonarea prealabila, o diviziune citita pe micrometrul ocular reprezinta 0,287 mm. pe proba.

noa x = nob 0,01 mm.

400 x = 11,5 0,01 T x = 0,287 mm / diviziune.

Rezultatele obtinute sau trec intr-un tabel de forma

Placuta acoperita cu TiN

|

Numarul determi- narilor |

Timp apasare [s] |

Numar diviziuni |

Diagonala d [mm] |

d2 mm2] |

Sarcina [N ] |

Microduritate HV0,o5 [ MPa ] |

Concluzii

Determinarile s-au efectuat pe placute acoperite cu straturi subtiri deTiN cu grosimi diferite de 6mm,8mm si 10mm . Microduritatea nu este o constanta,ca duritatea Vickers,cu toata asemanarea geometrica a amprentelor,ci scade in general cu cresterea sarcinii de incercare,fiind functie de marimea amprentei.

Probele de microduritate demonstreaza inca o data ca avem TiN, valoarea HV0.05 = 28000 MPa (aproximativ 28000 N/mm2) concorda cu datele din literatura de specialitate.

4. Acoperiri cu straturi multiple

carburi, nitruri, boruri

Placutele acoperite cu straturi multiple trebuie sa aibe o grosime totala de aproximativ 10 mm,fiecare strat este foarte subtire avand diferite functii legate de caracteristicile lor.

In ceea ce priveste cerintele care se impun pachetului de straturi subtiri, acestea sunt de maximum de rezistenta la compresiune, combinata cu o buna rezistenta la impact, respectiv o mai buna rezistenta la rupere, ca si o buna rezistenta la temperaturi inalte si la soc termic.

Atata timp cat rezistenta la uzura este asigurata in principal de stratul de acoperire si substratul trebuie sa prezinte proprietati de rezistenta la uzura, pentru a nu permite prea repede dupa penetrarea spatiului stratificat, sa se distruga muchia aschietoare. Din acest motiv straturile utilizate in prezent sunt in numar de doua pana la maxim patru cu tenacitati variate. Acest pachet de straturi subtiri constituie in stratul depus, ca performanta, o rezultanta a performantelor fiecarui strat in parte. Calitatile care sunt urmarite la realizarea straturilor de acoperire sunt in afara de rugozitatea buna a suprafetei si o buna puritate a stratului combinata cu o mare uniformitate de granulatie a stratului. Astfel, primul strat aplicat direct pe substrat este format pentru o mai buna aderenta a stratului si de obicei este carbura de titan, TiC.

Acest prim strat trebuie sa posede proprietati de dilatare termica similare cu cele ale substratului si este urmat de alt strat cu proprietati de mare rezistenta la uzura, de exemplu TiN. Prin subimpartirea stratului in doua sau mai multe straturi subtiri (TiN + B N ) sau (TiC + B4 C ) si alegand o anumita forma optima a acestei combinatii de straturi , este posibil sa se imbunatateasca considerabil rezistenta muchiei aschietoare. In cazul multistraturilor: TiC + TiN; TiC + B4 C sau TiN + BN , suprafata este mai neteda , lina, fara asperitati si practic fara cristalizare aparenta.

Evident, din acest motiv straturile multiple de acoperire ofera premisele unei mai bune comportari la aschiere si a unei mai mari rezistente la uzura.

Natura si grosimea stratului au fost identificate cu ajutorul microsondei electronice JXA- 3A in urmatoarele conditii experimentale :

- tensiune de accelerare: 20 KeV .

- elemente analizate : Ti ; B ; Co ;W.

- liniile utilizate : TiKL BKL ; CoKL; WKL.

- tensiune contor : 1720 V .

- cristal : quartz .

S-au identificat fazele cristaline de tip TiC si TiN , B4 C si BN .

Tinand cont ca atenuarea radiatiei X se face dupa legea exponentiala :

I = I0 e- m x

unde :

I = intensitatea finala a radiatiei

I0 = intensitatea initiala a radiatiei

m = coeficient de absorbtie masic

X =grosimea materialului absorbant

si comparindu-se dependenta radiatiei X a Mo in zona acoperita si neacoperita a probei,s-a determinat in zona masuratorii, grosimea stratului .

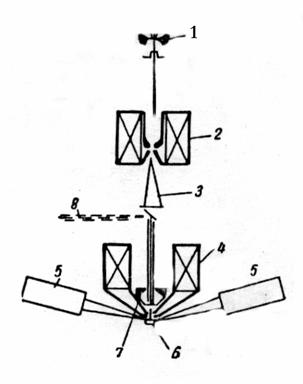

Schema si principiul microanalizorului de raze X cu sonda electronica sunt prezentate in figurile 1 si 2.

Fig 1

1 - tun de electroni

2 - lentila electromagnetica condensatoare

3 - fascicol de electroni

4 - lentila electromagnetica obiectiv

5 - spectrometre de raze X

6 - proba

7 - obiectiv optic

8 - microscop optic

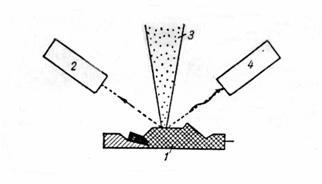

Fig. 2

1 - proba

2 - detector de electroni retrodifuzati

3 - facicol de electroni colimat pe proba

4 - detector de raze X

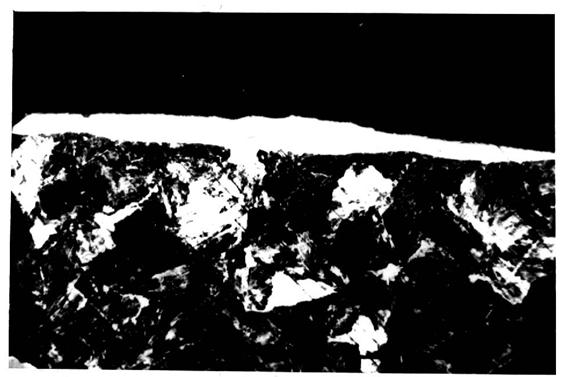

Placuta acoperita cu doua straturi

TiC+TiN

Grosime de strat = 8,5mm

HV0,05 = 2950 kgf/mm2

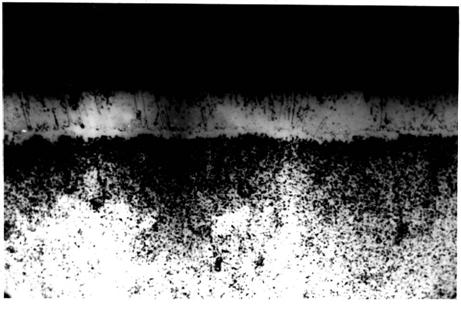

Placuta acoperita cu doua straturi

TiC+B4 C

Grosime de strat = 10mm

HV0,05 = 3045 kgf/mm2

Placuta acoperita cu doua straturi

Grosime de strat = 9mm

HV0,05 = 2785 kgf/mm2

CONCLUZII

S-au proiectat si construit instalatii proprii la scara de laborator dar care pot fi transpuse in industrie cel putin pentru productii mici;

Tetraclorura de titan se obtine direct in incinta de tratament termic prin utilizarea acidului clorhidric vapori ,trecut peste ferotitanul (sau titanul pur) incandescent

S-a stabilit temperatura suportului de ~1050oC pentru ca TiN sa se poata realiza, permitand o depunere corespunzatoare a stratului subtire de TiN;

S-a stabilit debitul optim de ~1l/h pe suprafata de placute de 8500mm2, care sa asigure o cantitate suficienta de gaze in reactor, pentru a permite o depunere corespunzatoare de TiN;

Realizarea straturilor de TiC depinde de conditiile de lucru: de temperatura care este de ~1120oC, de debitul la mentinere care este de 0,8l/h pe suprafata de 7000 mm2 de placute si de durata de mentine ;

Rezultate bune s-au obtinut pentru mentineri de 4h, obtinandu-se grosimi de strat optime de aproximativ 6mm in cazul TiC;

Grosimea stratului depus creste cu durata de mentinere la temperatura regimului de lucru;

Straturile multiple sunt in numar de 2 pana la maxim 4 cu tenacitati variate, din acest motiv si substratul trebuie sa prezinte proprietati de rezistenta la uzura , pentru a nu permite prea repede sa se distruga muchia aschietoare, dupa penetrarea spatiului stratificat;

Straturile multiple au o grosime de strat de aproximativ 10 mm. si sunt compuse din straturi foarte subtiri, avand diferite functii ,legate de caracteristicile lor;

Pachetul de straturi subtiri constituie in stratul depus, ca performanta, o rezultanta a performantelor fiecarui substrat in parte;

Primul strat, aplicat direct pe substrat, este pentru o mai buna aderenta a stratului si de obicei este carbura de titan, TiC;Carbura de titan trebuie sa posede proprietati de dilatare termica similare cu cele ale substratului ;

Straturile multiple de TiC/ TiN ,TiC/NbC si respectiv TiN/NbN prezinta o suprafata mai neteda, lina, fara asperitati si practic fara cristalizare aparenta;

Acoperirea cu straturi subtiri de TiN si TiC a placutelor widia, suprima totalitatea inconvenientelor unei topografii relativ rugoase a carburilor sinterizate obisnuite, conservand rezistenta mecanica convenabila a materialului;

Stratul incepe sa-si piarda tenacitatea daca grosimea lui creste considerabil,depasind grosimea de 10mm,in special datorita scaderii caracteristicilor de rezistenta. Scaderea rezistentei mecanice combinata cu cresterea tensiunilor interne,conduce la crapaturi si spargeri ale stratului;

Lucrarea de laborator nr.2

Determinarea micoduritatii straturilor subtiri

Duritatea determinata prin metoda Brinell, Vickers sau Rockwell reprezinta duritatea medie a agregatului cristalin, deoarece suprafata urmei lasata de penetrator acopera o suprafata care contine un numar mare de graunti cristalini . Pentru determinarea duritatii unui singur graunte cristalin se folosesc aparate numite microdurimetre , ce efectueaza asa numita operatie de luare a microduritatii.

Un micrometru este de fapt un microscop care are asociata cu lentila frontala a obiectivului o mica piramida de diamante .Zona circulara a ocularului din jurul piramidei de diamant serveste pentru iluminare si cercetare . Dupa asezarea diamantului pe grauntele a carui duritate se determina se aplica sarcina cu ajutorul unui dispozitiv special . Masurarea diagonalei urmei se face cu ajutorul ocularului, care este prevazut in acest scop cu fire reticulare si cu surub micrometric . Notand cu d - diagonala urmei, microduritatea se determina cu relatia de mai jos :

HV0,05

=  = 0,102

= 0,102 ![]() = 0,1891

= 0,1891 ![]() ;

;

unde, F - exprimat in N.

HV

=  = 1,854 4

= 1,854 4 ![]() ;

;

unde: F - exprimat in kgf / mm2

d - diagonala medie a urmei ; d = ![]() [mm].

[mm].

Determinarea experimentala.

- determinarea s-a facut pe un microscop Neophot prevazut cu microduritmetru.

- dupa etalonarea prealabila, o diviziune citita pe micrometrul ocular reprezinta 0,287 mm. pe proba.

noa x = nob 0,01 mm.

x = 11,5 0,01 T x = 0,287 mm / diviziune.

Rezultatele obtinute sau trec intr-un tabel de forma

Placuta acoperita cu TiN

|

Numarul determi- narilor |

Timp apasare [s] |

Numar diviziuni |

Diagonala d [mm] |

d2 mm2] |

Sarcina [gf ] |

Microduritate HV0,05 [ MPa ] |

Concluzii

Determinarile s-au efectuat pe placute acoperite cu straturi subtiri deTiN cu grosimi diferite de 6mm,8mm si 10mm . Microduritatea nu este o constanta,ca duritatea Vickers,cu toata asemanarea geometrica a amprentelor,ci scade in general cu cresterea sarcinii de incercare,fiind functie de marimea amprentei.

Probele de microduritate demonstreaza inca o data ca avem TiN, valoarea HV0.05 = 28000 MPa (aproximativ 28000 N/mm2) concorda cu datele din literatura de specialitate.

Microduritatea straturi subtiri de TiC

Au fost supuse incercarilor placute aschietoare cu straturi subtiri de TiC, cu grosimi de strat de 6 mm,8mm si 10 mm. Penetratorul a fost aplicat timp de 15 secunde cu microsarcini de marimi diferite : 1; 2; 5; 10 ; 25 si 50 gf.

S-a lucrat cu urmatoarele mariri:

ocular noc = 10

tambur nt = 5

obiectiv nob = 36

O diviziune de pe obiectiv este egala cu 0,01 mm.

Deci, o diviziune de pe ocular are valoarea egala cu 0,36 mm .

Diagonala urmelor s-a masurat in diviziuni.

Au fost obtinute urmatoarele valori medii ale diagonalelor urmelor:

|

Numarul determi- narilor |

Timp apasare [s] |

Numar diviziuni |

Diagonala d mm] |

d2 mm2] |

Sarcina [ N ] |

Microduritate HV0,05 [MPa ] |

Observatii

Rezultatele obtinute sunt in concordanta cu datele din literatura de specialitate care indica pentru carbura de titan o microduritate HV0,05 ~ 30000 MPa (aproximativ 30000 N/mm2), iar pentru carbura de wolfram si carbura de tantal (carburile din componenta substratului), o microduritate HV 0,05= 17000 MPa.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |