Încalzirea cu arc electric

Arcul electric reprezinta o descarcare electrica autonoma, cu o mare densitate de curent, care se stabileste la valori reduse ale tensiunii electrice. Temperatura coloanei de arc electric este de cca. 6000 K si creste cu presiunea, iar temperatura electrolizilor atinge (3000 ÷ 5000) K. Caldura dezvoltata de arcul electric este transmisa mediului, preponderent prin radiatie termica si sta la baza functionarii cuptoarelor cu arc electric.

1. Clasificarea cuptoarelor cu arc electric

Dupa domeniul de utilizare, cuptoarele cu arc electric se clasifica in:

2. Cuptoare cu arc electric pentru elaborarea otelurilor

Din punct de vedere electric, aceste cuptoare reprezinta consumatori trifazati cu conexiunea in stea si neutrul izolat, arcul electric stabilindu-se intre cei trei electrozi ai fazelor si incarcatura metalica.

Aceste cuptoare se utilizeaza la elaborarea otelurilor (in special din fier vechi si deseuri de fier) prin doua procedee: de topire si de retopire.

Procedeul de topire cuprinde trei faze:

- topirea propriu-zisa;

- afinarea;

- reducerea (dezoxidarea sau alierea).

În faza de topire, bucatile de fier vechi si deseurile de fier sunt topite de caldura radiata de arcul electric, cuptorul functionand la puterea maxima;

În faza de afinare, dupa topirea completa a incarcaturii se insufla oxigen sau se adauga minereu de fier modificandu-se continutul de carbon, mangan si fosfor in functie de calitatea prescrisa a otelului. Se produce zgura pe baza de calcar, care se ridica la suprafata baii de metal topit si este evacuata din cuptor prin bascularea cuvei acestuia;

În faza de reducere, care incepe dupa evacuarea zgurei, se procedeaza la reducerea continutului de oxigen, de oxizi si de sulf prin adaugarea de siliciu si introducerea elementelor de aliere necesare retetei otelului. La atingerea temperaturii de golire se adauga, din nou, aluminiu sau siliciu pentru dezoxidarea completa.

Procedeul de retopire - este practicat pentru obtinerea otelurilor inalt aliate. Pentru aceasta se aleg deseurile de otel care sa aiba, aproximativ, compozitia finala a otelului ce urmeaza a se elabora si se introduc in cuptor. În procesul tehnologic de producere a otelului se elimina faza de afinare si se scurteaza faza de reducere.

Cuptoarele cu arc electric pentru elaborarea otelurilor au urmatoarele avantaje fata de celelalte tipuri de cuptoare:

Dezavantajele cuptoarelor cu arc electric sunt:

2.1. Elemente constructive ale cuptorului cu arc electric pentru elaborarea otelurilor

Principalele elemente constructive ale cuptorului cu arc electric sunt:

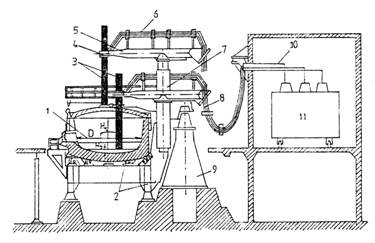

Toate elementele constructive sunt reprezentate schematic in figura 5.14 impreuna cu transformatorul de alimentare cu energie electrica.

Fig.5.14. Reprezentare schematica, in sectiune, a elementelor componente

ale cuptorului cu arc electric pentru elaborarea otelurilor.

Cuva cuptorului, 1, are forma cilindrica cu baia de topire de forma sfero-tronconica, cu peretii din caramizi de silita sau din magnezita in functie de procedeul acid, respectiv bazic, in care lucreaza cuptorul. Vatra cuptorului este realizata din caramizi de samota sau magnezita peste care se aseaza un praf stampat si sinterizat de nisip legat cu silita solubila (la procedeul acid) sau din granule de magnezita legate cu smoala sau gudron (la procedeul bazic). Cuptorul este invelit la exterior de o carcasa metalica, iar intre peretii cuvei si carcasa se intercaleaza un strat termoizolant din praf de samota sau de diatomita sau chiar din foi de azbest. Peretele cilindric al cuvei are doua orificii, unul pentru amplasarea jgheabului de turnare si celalalt, numit "gura de lucru" pentru scoaterea zgurei si asigurarea accesului in cuptor a materialelor de adaus pentru corectarea procesului tehnologic.

Bolta cuptorului se realizeaza din caramizi fasonate de silita sau de crom-magnezita, fixate pe un inel portant de otel prin interiorul caruia circula apa de racire. Bolta este prevazuta cu patru orificii, dintre care: trei orificii pentru patrunderea electrozilor celor trei faze ale retelei electrice de alimentare si un orificiu pentru evacuarea prafului. Bolta se poate ridica si roti.

Electrozii 3, sunt plasati in varfurile unui triunghi echilateral si strapung bolta prin cele trei orificii ale acesteia. Electrozii sunt confectionati din carbune sau din grafit. Electrozii de grafit se obtin prin incalzirea electrozilor de carbune in cuptoare speciale, la 25000C, ei fiind superiori din punct de vedere mecanic si electric. Ei se consuma mult mai incet. Electrozii au lungimi de (1-3)m si diametre de (100-1000) mm.

Portelectrozii 5 , fixeaza electrozii prin suportii de prindere, 4, si ii alimenteaza cu energie electrica prin intrermediul tevilor portelectrod, 6, realizate din tevi de cupru racite cu apa.

Reteaua scurta, 8 , asigura legatura intre

portelectrozi si barele secundare, 10, ale transformatorului de

alimentare, fiind realizate din cabluri flexibile din cupru, cu lungimi de ![]() m, care sunt parcurse de curenti foarte mari, de peste

100 kA. Cablurile au o constructie speciala din conductoare

multifilare de cupru amplasate in jurul unui tub de cauciuc si

introduse intr-o manta dubla de cauciuc panzat, intre

peretii careia circula apa de racire. Cablurile

flexibile sunt de sectiuni mari

m, care sunt parcurse de curenti foarte mari, de peste

100 kA. Cablurile au o constructie speciala din conductoare

multifilare de cupru amplasate in jurul unui tub de cauciuc si

introduse intr-o manta dubla de cauciuc panzat, intre

peretii careia circula apa de racire. Cablurile

flexibile sunt de sectiuni mari ![]() mm2 pe faza, utilizandu-se maximum

cate patru cabluri pe faza, in cazul cuptoarelor mari (peste

100 t).

mm2 pe faza, utilizandu-se maximum

cate patru cabluri pe faza, in cazul cuptoarelor mari (peste

100 t).

Transformatorul, 11, este de constructie speciala pentru a

permite alimentarea cuptorului cu putere variabila in limitele ![]() . El se amplaseaza intr-o incinta

separata de cuptor printr-un zid de caramida sau beton.

. El se amplaseaza intr-o incinta

separata de cuptor printr-un zid de caramida sau beton.

Mecanismul de deplasare pe verticala a electrozilor 7, poate fi de doua tipuri: cu actionare electromecanica (un carucior care se deplaseaza pe un stalp fix) sau cu actionare electrohidraulica (un stalp care poarta portelectrodul si se deplaseaza pe verticala intr-un ghidaj telescopic). Cursa suportului portelectrod poate ajunge pana la 2 m, fiind limitata de niste limitatoare de cursa.

Mecanismul de basculare a cuvei, 2, poate fi actionat electromecanic sau hidraulic. El permite inclinarea cuptorului cu un unghi de (40-45)0 inspre partea de golire si cu un unghi de (10-12)0 inspre partea de evacuare a zgurei (gura de lucru).

Coloana de pivotare, 9 , actionata hidraulic, asigura ridicarea boltei cuptorului impreuna cu electrozii, cu cca (150-200)mm si rotirea ansamblului cu cca 800 pentru incarcarea cuvei cu material pentru topire.

2.2. Echipamentul electric al cuptorului cu arc

Acesta asigura alimentarea optima cu energie electrica a cuptorului stiind ca in faze diferite ale procesului tehnologic (topire, afinare, reducere), dar si in cadrul unei faze, cuptorul necesita puteri diferite.

Schema electrica monofilara, de principiu, a alimentarii unui cuptor cu arc electric pentru elaborarea otelului este data in figura 5.15.

Fig.5.15. Schema

electrica monofilara de alimentare a cuptorului

Fig.5.15. Schema

electrica monofilara de alimentare a cuptorului

cu arc electric.

Alimentarea cu energie electrica a cuptorului

cu arc electric se realizeaza de la reteaua electrica de medie

sau de inalta tensiune ![]() prin intermediul unui

transformator,

prin intermediul unui

transformator, ![]() , de constructie speciala, care are in

secundar tensiunea de

, de constructie speciala, care are in

secundar tensiunea de ![]() si curentul de pana la 160 kA. Tensiunea

in secundar se regleaza cu ajutorul a (

si curentul de pana la 160 kA. Tensiunea

in secundar se regleaza cu ajutorul a (![]() ) de prize plasate in infasurarea

primara, cu reglaj sub sarcina.

) de prize plasate in infasurarea

primara, cu reglaj sub sarcina.

Bobina, ![]() , plasata in amonte de transformator, are rolul de

a limita valoarea curentilor de scurtcircuit, care apar in faza de

topire. Constructiv, bobina se introduce in aceeasi cuva cu

transformatorul. La cuptoarele cu capacitate mai mare de 10 tone, bobina nu mai

este necesara.

, plasata in amonte de transformator, are rolul de

a limita valoarea curentilor de scurtcircuit, care apar in faza de

topire. Constructiv, bobina se introduce in aceeasi cuva cu

transformatorul. La cuptoarele cu capacitate mai mare de 10 tone, bobina nu mai

este necesara.

Legatura electrica dintre

transformatorul, ![]() , si cuptorul,

, si cuptorul, ![]() , este asigurata de reteaua scurta,

, este asigurata de reteaua scurta, ![]() , formata dintr-un sistem trifazat de conductoare a

caror mod de conectare influenteaza puternic randamentul si

factorul de putere ale cuptorului. Fazele retelei scurte pot fi legate

in stea, in triunghi nesimetric sau in triunghi simetric.

, formata dintr-un sistem trifazat de conductoare a

caror mod de conectare influenteaza puternic randamentul si

factorul de putere ale cuptorului. Fazele retelei scurte pot fi legate

in stea, in triunghi nesimetric sau in triunghi simetric.

Conexiunea in stea se foloseste la cuptoarele de mica capacitate (sub 10 tone) avand avantajul simplitatii constructive si consumului redus de cupru, dar are dezavantajul producerii de regimurilor nesimetrice, prin incarcarea nesimetrica a fazelor datorita impedantelor diferite ale celor 3 faze.

Conexiunea in triunghi nesimetric se

utilizeaza la cuptoare de capacitate medie, de ![]() tone.

tone.

Conexiunea in triunghi simetric se practica la cuptoarele de mare capacitate, de peste 100 tone.

Încarcarea nesimetrica a fazelor retelei scurte produce dezechilibrul puterilor pe faze astfel incat faza cu impedanta cea mai mica va absorbi putere de la faza cu impedanta cea mai mare. Circulatia puterilor intre faze determina cresterea puterii fazei de impedanta minima, care va deveni "faza tare" si micsorarea puterii fazei de impedanta maxima, care va deveni "faza slaba". Acest fenomen are ca efect erodarea mai rapida a captuselii peretelui cuvei in dreptul fazei tari si scaderea productivitatii cuptorului, deoarece micsorarea puterii fazei slabe este mai accentuata decat marirea puterii fazei tari.

Pentru cuptoarele cu arc electric avand

capacitatea de peste 15 tone se utilizeaza agitatorul inductiv, ![]() , montat sub cuva de topire, in scopul

amestecarii, in profunzime, prin inductie

electromagnetica, a baii de metal topit. Se obtine, astfel,

omogenizarea temperaturii si compozitiei chimice a sarjei,

accelerarea reactiilor chimice de oxido-reducere si a topirii

adausurilor de aliere, insa apare si fenomenul de erodare

rapida a vetrei cuptorului. De aceea, la cuptoarele de mare capacitate

(peste 100 t) se renunta la agitatorul inductiv.

, montat sub cuva de topire, in scopul

amestecarii, in profunzime, prin inductie

electromagnetica, a baii de metal topit. Se obtine, astfel,

omogenizarea temperaturii si compozitiei chimice a sarjei,

accelerarea reactiilor chimice de oxido-reducere si a topirii

adausurilor de aliere, insa apare si fenomenul de erodare

rapida a vetrei cuptorului. De aceea, la cuptoarele de mare capacitate

(peste 100 t) se renunta la agitatorul inductiv.

Datorita factorului de putere redus ![]() in faza de

afinare, cuptorul este prevazut cu o instalatie de compensare a

necesarului de putere reactiva, formata din bateria de condensatoare,

C.

in faza de

afinare, cuptorul este prevazut cu o instalatie de compensare a

necesarului de putere reactiva, formata din bateria de condensatoare,

C.

Cuptorul cu arc electric fiind si o sursa de regim deformant (in special pentru armonicele 3 si 5) trebuie echipat si cu filtre absorbante de armonice acordate pe armonicele 3 si 5.

3. Sudarea cu arc electric

La sudarea cu arc electric, arcul se stabileste intre un electrod si piesele care urmeaza a fi imbinate. Electrodul, format dintr-o vergea metalica intr-un invelis din material de protejare a spatiului de arc, se topeste la temperatura arcului si se combina cu materialul pieselor, topit local din cauza temperaturii arcului electric. Se formeaza astfel, dupa racire, o imbinare nedemontabila.

Sudarea se poate realiza cu arc deschis (neprotejat) sau cu arc acoperit de un strat de material protector numit flux, precum si cu arc protejat care arde intr-o atmosfera de argon, heliu, dioxid de carbon sau alte gaze protectoare.

Sursele de sudare se aleg in functie de

curentul prin arc, Ia

si de tensiunea la bornele arcului, Ua.

Caracteristica externa ![]() a surselor este puternic cazatoare, sursele

avand urmatoarele conditii:

a surselor este puternic cazatoare, sursele

avand urmatoarele conditii:

tensiunea de mers in gol ![]() , unde

, unde ![]() , pentru amorsarea arcului electric;

, pentru amorsarea arcului electric;

curentul de scurtcircuit ![]() ; valorile mai mici decat plaja prescrisa fac

dificila aprinderea arcului, iar valorile mai mari duc la

improscarea materialului sudurii;

; valorile mai mici decat plaja prescrisa fac

dificila aprinderea arcului, iar valorile mai mari duc la

improscarea materialului sudurii;

sa permita reglarea regimului de sudare fie prin modificarea tensiunii de mers in gol (fig.5.18,a), fie prin modificarea inductivitatii L a sursei (fig.5.18,b), fie utilizandu-se o metoda combinata (fig.5.18,c).

Sursele de curent alternativ cele mai utilizate pentru sudare sunt transformatoarele de sudura care sunt transformatoare speciale la care alura cazatoare a caracteristicii externe se obtine marind reactanta de scurtcircuit fie cu ajutorul unei bobine suplimentare montata pe un miez feromagnetic separat sau in comun cu cel al transformatorului, fie utilizand sunturi magnetice.

Pentru sudarea in curent continuu se utilizeaza, ca surse, generatoarele de sudura, care pot fi rotative (grupuri electrogene formate din motor de antrenare si generator de sudare) sau statice (redresoare de sudare).

Energia electrica necesara in

procesul de sudare se poate determina cunoscand parametrii procesului,

si anume: durata efectiva a procesului de sudare, ![]() si timpul de mers

in gol,

si timpul de mers

in gol, ![]() , a utilajului, necesar pentru schimbarea electrozilor

si pentru reglaje.

, a utilajului, necesar pentru schimbarea electrozilor

si pentru reglaje.

Energia electrica utilizata rezulta din relatia:

![]() (5.112)

(5.112)

unde ![]() este puterea

absorbita de echipamentul de sudura pe durata,

este puterea

absorbita de echipamentul de sudura pe durata, ![]() , efectiva a procesului, iar

, efectiva a procesului, iar ![]() este puterea

absorbita de echipamentul de sudura la mersul in gol. Daca

echipamentul de sudura are sistem automat de deconectare mersul in

gol, rezulta:

este puterea

absorbita de echipamentul de sudura la mersul in gol. Daca

echipamentul de sudura are sistem automat de deconectare mersul in

gol, rezulta: ![]() .

.

Puterea activa necesara echipamentului de sudare pe durata efectiva a procesului este:

![]() (5.113)

(5.113)

unde ![]() este randamentul

circuitului de alimentare (pierderi inclusiv in arcul electric).

este randamentul

circuitului de alimentare (pierderi inclusiv in arcul electric).

Relatia energiei electrice utilizate se mai poate scrie si sub forma:

![]() (5.114)

(5.114)

unde coeficientul ![]() caracterizeaza

duratele de pauza ale procesului.

caracterizeaza

duratele de pauza ale procesului.

Durata

efectiva a procesului, ![]() , se poate calcula in functie de cantitatea de

material care urmeaza a fi

depusa in cusatura de sudura:

, se poate calcula in functie de cantitatea de

material care urmeaza a fi

depusa in cusatura de sudura:

![]() (5.115)

(5.115)

unde:![]() - raportul dintre materialul efectiv depus in

cusatura si masa teoretica a materialului necesar imbinarii;

- raportul dintre materialul efectiv depus in

cusatura si masa teoretica a materialului necesar imbinarii;

![]() - lungimea cordonului de sudura;

- lungimea cordonului de sudura;

![]() - aria transversala a rostului dintre

materialul de imbinat (aria din interiorul materialului);

- aria transversala a rostului dintre

materialul de imbinat (aria din interiorul materialului);

g - densitatea materialului;

![]() - cantitatea de material depusa in unitatea de

timp.

- cantitatea de material depusa in unitatea de

timp.

Coeficientul ![]() este supraunitar

pentru ca masa reala depusa depaseste masa

teoretica din cauza suprainaltarii cusaturii,

vaporizarii unei parti din material, aruncarea de stropi etc.

este supraunitar

pentru ca masa reala depusa depaseste masa

teoretica din cauza suprainaltarii cusaturii,

vaporizarii unei parti din material, aruncarea de stropi etc.

Consumul de energie electrica in procesele de sudare poate fi limitat si prin controlul duratei de mers in gol a surselor de alimentare.

Deoarece arcul electric este o sarcina neliniara, variabila in timp, aceasta determina in reteaua electrica de alimentare perturbatii importante sub forma de armonici de curent.

Spectrul armonicelor produse de sudare electrica cu arc poate fi determinat, intr-o prima aproximatie, cu relatiile:

instalatii de sudura la tensiune alternativa (alimentate intre doua faze):

![]() (5.122)

(5.122)

instalatii de sudura la tensiune continua (redresare cu 6 pulsuri):

![]() (5.123)

(5.123)

În aceste relatii, marimile fizice

au urmatoarea semnificatie: ![]() - puterea aparenta nominala a instalatiei de

sudura;

- puterea aparenta nominala a instalatiei de

sudura; ![]() - coeficientul de incarcare a sursei (ks

= Sr/Sn,, unde Sr - puterea aparenta

reala absorbita de instalatia de sudare;

- coeficientul de incarcare a sursei (ks

= Sr/Sn,, unde Sr - puterea aparenta

reala absorbita de instalatia de sudare; ![]() - durata relativa de actionare;

- durata relativa de actionare; ![]() - rangul armonicei

- rangul armonicei ![]()

![]() - tensiunea nominala la barele de alimentare.

- tensiunea nominala la barele de alimentare.

Pentru reducerea nivelului perturbatiilor sub forma de armonici, pana la valorile impuse de normative se utilizeaza diferite solutii de filtrare (filtre pasive, filtre active si filtre mixte). În toate cazurile, solutia de filtrare trebuie analizata in corelare cu solutia privind compensarea factorului de putere.

Uzual, rezolvarea problemelor legate de perturbatiile sub forma de armonici si compensarea factorului de putere se face la barele de alimentare a intreprinderii, deoarece acolo are loc sumarea tuturor perturbatiilor produse la receptoarele electrice neliniare.

În intreprinderile cu pondere importanta a procedeelor manuale de sudare, apare si fenomenul de flicker, determinat de instabilitatea arcului electric.

În general, pentru a nu se afecta functionarea receptoarelor sensibile la perturbatii, alimentarea cu energie electrica a instalatiilor de sudare cu arc electric se face de la bare separate, iar daca este necesar, se adopta si masuri specifice de limitare a fenomenului de flicker.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |