Cercetari privind aplicarea tehnologiilor de incarcare prin sudare la matritele pentru deformari plastice la cald

1.Generalitati

1.1.Posibilitati de modificare a proprietatilor metalelor si aliajelor

Modificarea proprietatilor metalelor se bazeaza pe anumite stari si structuri care rezulta in urma diferitelor tratamente termice. Fiecare tratament termic este un proces activat termic care are ca scop realizarea unei stari, fie de echilibru , fie in afara starii de echilibru.

La procesele activate termic, care duc de la o stare metastabila la una stabila, atomii trebuie sa treaca printr-o stare de energie ridicata pentru a ajunge intr-o stare stabila.

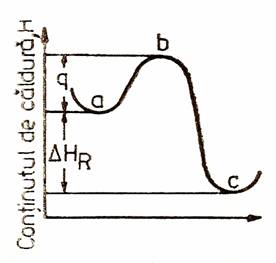

Fig. 1.1, Reprezentarea vitezei de reactie a unui proces

termic activat pentru determinarea energiei de activare.

In fig. 1.1 un atom se afla in pozitia metastabila a; este necesara o cantitate de energie q (energie de activare) pentru a se ridica pana in b, iar ca sa-si schimbe locul, pentru a ajunge in pozitia stabila c, trebuie sa elibereze caldura de reactie ∆HR.

Viteza unor astfel de procese

termice activate,![]() , depinde de numarul n al atomilor care se afla in

pozitie metastabila, de frecventa de oscilatie µ cu care ei

oscileaza catre bariera de potential b si de energia de activare

q.

, depinde de numarul n al atomilor care se afla in

pozitie metastabila, de frecventa de oscilatie µ cu care ei

oscileaza catre bariera de potential b si de energia de activare

q.

Este cunoscut faptul ca, toate procesele activate termic- lucru valabil si pentru difuzia carbonului in imbinarile sudate se pot scrie cu ajutorul ecuatiei lui Arrhenius.

Astfel se poate scrie:

![]() =A.e-

=A.e-![]() . (1)

. (1)

-![]() , unde R este

, unde R este

Pentru utilizarea practica a

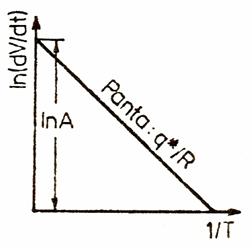

relatiei se scrie: ln(![]() )=lnA-

)=lnA-![]() , prin care se vede ca logaritmul vitezei de

reactie variaza liniar cu inversul temperaturii.

, prin care se vede ca logaritmul vitezei de

reactie variaza liniar cu inversul temperaturii.

Fig.1.2, Reprezentarea schematica a proceselor termice activate

Viteza de difuzie este

definita prin cantitatea de element, m, care migreaza in unitatea de

timp traversand o unitate de suprafata. Valoarea m, depinde de gradientul

de concentratie ![]() al elementului, intr-o directie perpendiculara pe

suprafata de separatie; ea este proportionala cu

coeficientul de difuzie, D:

al elementului, intr-o directie perpendiculara pe

suprafata de separatie; ea este proportionala cu

coeficientul de difuzie, D:

m=![]() (2)

(2)

Aceasta expresie reprezinta prima lege a lui Fick. Semnul minus are semnificatia ca migrarea atomilor se produce de la concentratii mai mari spre concentratii mai mici. Daca gradientul de concentratie este masurat in timpul t, descrierea difuziei se face cu legea a doua a lui Fick:

![]() =

=![]() (3)

(3)

Luand in considerare o variatie parabolica a parcursului de difuzie in functie de timp (x2=const.t), prin rezolvarea acestei ecuatii diferentiale se obtine:

D=![]() [cm2/s] (4)

[cm2/s] (4)

1.2. Difuzia carbonului in fier

Solubilitatea carbonului in retele cristaline c.f.c. si c.v.c. ale fierului este limitata. La temperatura de 912 oC reteaua cristalina c.f.c. a Feγ poate dizolva in conditii de echilibru, circa 1,4 % C.

Sub aceasta temperatura este stabila forma alotropica Feα cu reteaua cristalina c.v.c., care poate dizolva maxim 0,0218 %C la 727 oC; la temperatura camerei, solubilitatea carbonului este doar circa 0,00001 %. In ambele tipuri de retele cristaline, atomii de carbon ocupa spatiile interstitiale ale acestora. Determinarea coeficientilor de difuzie ai carbonului in Feα si Feγ a facut obiectul multor cercetari experimentale. Pornind de la relatia lui Arrhenius, coeficientul de difuzie va fi:

D=A![]() , [cm2/s] (5)

, [cm2/s] (5)

In locul constantei K, s-a introdus marimea A, numita factor de frecventa.Rezultatele calculelor efectuate sunt centralizate in tabelul de mai jos:

Tabelul 1.2. Calculul coeficientilor de difuzie a carbonului in fier

|

Forma alotropica |

A [cm2/s] |

Q [cal/mol] |

D la 700 oC [cm2/s] |

|

Feα | |||

|

Feγ |

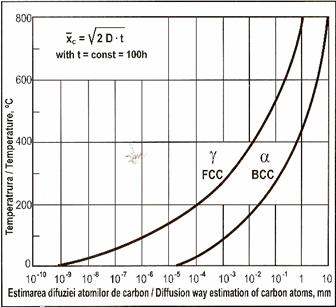

Din acest tabel se poate observa ca

difuzia C in Feα este cu circa doua zecimi de procent mai

rapida decat in Feγ. Acest lucru se poate remarca si

din figura 1.3 in care s-a prezentat variatia parcursului de difuzie a

atomilor de carbon in cele doua forme alotropice ale fierului la diverse

temperaturi si durata

Figura 1.3. Stabilirea prin calcul a curbelor de variatie a difuziei carbonului cu temperatura in materialele pur feritice si pur austenitice

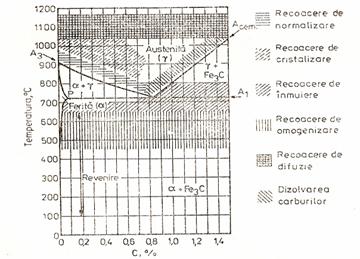

In practica industriala se aplica diferite tratamente termice pentru imbunatatirea proprietatilor metalelor. Astfel, pe baza diagramei Fe- C se pot deosebi doua feluri de tratamente: cele care nu se bazeaza pe transformarile de faza ale aliajelor si cele care se bazeaza pe transformarile de faza ale acestora. Primei grupe ii apartin toate tratamentele care se pot aplica si pentru metalele si aliajele neferoase, cum ar fi recoacerile. Grupei a doua ii apartin tratamentele de calire si imbunatatire. In fig. 1.4 sunt aratate domeniile de temperaturi necesare pentru diferite tratamente termice.

Fig.1.4.Temperaturile de incalzire si domeniile pentru diferite tratamente termice

1.4. Componentii si fazele din diagrama Fe-C

componentii sistemului stabil Fe si grafit

componentii sistemului metastabil Fe si cementita

![]() α

α

![]() -Fe

- 1538o C γ (modificari polimorfe)

-Fe

- 1538o C γ (modificari polimorfe)

- Grafitul se topeste la ![]() 3850o C (hexagonala)

3850o C (hexagonala)

Cementita Fe3C numita si

carbura θ este pana la 800o C un compus cu compozitie

![]() Carbura

Fe2C numita si carbura Hagg sau χ este stabila la

temperaturi joase la incalzire 400.500o C, trecand in cementita.

Are o compozitie usor variabila, fiind mai bine

reprezentata prin formula Fe2,2C

sau (Fe5C2) are structura cristalina

ortorombica. Este feromagnetica, temperatura Curie fiind 274o

C. Cercetari recente au aratat ca la temperaturi joase, sub 230-350o

C, carbura χ este mai stabila decat cementita. Ca urmare, se poate admite

ca la o temperatura din acest domeniu, nedeterminata précis, cementita se

descompune eutectoid, respective Fe3C Fe+ χ. Deci la temperaturi mai joase decat

temperatura care corespunde acestei transformari cementita ramane

stabila numai in anumite conditii.

Carbura

Fe2C numita si carbura Hagg sau χ este stabila la

temperaturi joase la incalzire 400.500o C, trecand in cementita.

Are o compozitie usor variabila, fiind mai bine

reprezentata prin formula Fe2,2C

sau (Fe5C2) are structura cristalina

ortorombica. Este feromagnetica, temperatura Curie fiind 274o

C. Cercetari recente au aratat ca la temperaturi joase, sub 230-350o

C, carbura χ este mai stabila decat cementita. Ca urmare, se poate admite

ca la o temperatura din acest domeniu, nedeterminata précis, cementita se

descompune eutectoid, respective Fe3C Fe+ χ. Deci la temperaturi mai joase decat

temperatura care corespunde acestei transformari cementita ramane

stabila numai in anumite conditii.

Carbura ε, reprezinta o faza de tranzitie care se produce la imbatranirea sau la revenirea otelurilor. Astfel, considerand revenirea otelurilor calite la martensita, la revenire la temperaturi joase nu se formeaza direct cementita ci, incepand de pe la 100o C, se formeaza mai intai carbura metastabila ε, legata coerent cu matricea martensitica.

La incalzire la temperaturi mai ridicate, carbura ε, trece in cementita. Desi n-a fost inca izolata, iar proprietatile ei nu sunt cunoscute, carburii ε i se atribuie o structura hexagonala si o compozitie apropiata de cea care corespunde formulei:

Fe2,4(8,2% C)

Solubilitatea carbonului in fierul lichid sau solid depinde de forma sub care acesta se gaseste, sub forma de grafit sau de cementita, solubilitatea fiind mai mare pentru carbonul cementitei. Pentru acest motiv se face distinctie intre solubilitatea grafitului si cea a cementitei.

Solubilitatea grafitului si a cementitei in fierul lichid pana la temperatura de 2900o C este descrisa in tabelul de mai jos:

Tabelul 1.4. Solubilitatea grafitului si cementitei in fierul lichid(%greutate)

|

Temperatura | |||||||||

|

Grafit | |||||||||

|

Cementita |

In fierul solid, carbonul se dizolva in toate cele trei modificatii polimorfe formand solutiile solide: ferita, austenita si solutia solida de

carbon in fier δ.

1.5. Probleme generale legate de matrite

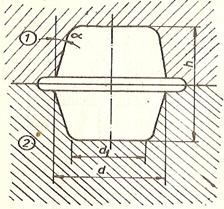

Figura 1.5 Prese hidraulice cu coloane

1 - matrita superioara 2 - matrita inferioara h - inaltimea piesei d - diametrul semifabricatului d1 - diametrul maxim a piesei α - unghiul de

inclinare al peretilor piesei

Figura 1.6. Matrita

Matritele de forjare sunt supuse in exploatare, actiunii unor forte de apasare la deformare, unor tensiuni cauzate de variatia temperaturii la suprafata matritei si uzarii metal pe metal.

Deformarea semifabricatului are loc prin presare sau lovire si provoaca in scule tensiuni variabile care pot atinge valori de pana la 2000 N/mm2. Daca se depaseste limita de curgere a materialului din care este executata matrita pot aparea deformari remanente care accelereaza procesul de uzare si scoaterea din uz a matritei [5, 6].

Materialele de baza din care se executa matritele de forjare cele mai uzuale sunt otelurile de scule MoCN15 si VMoCN17 conform STAS 3611/80.

Materialele de adaos recomandate pentru reconditionarea prin sudare a sculelor ce lucreaza la cald sunt aliaje care se incadreaza in Grupa 3 de aliere conform normei DIN 8555. Pe baza Documentului IIW II-1326/97 aceste aliaje se incadreaza in Grupa III-E-H-Fe-M2. Aceste aliaje au in compozitie elemente de aliere de baza Cr si W si in unele cazuri Mo, Ni si V.

Tehnologia de reconditionare a matritei este specifica gradului de uzare, naturii defectelor si materialului de baza [7].

Procesul de frecare dintre suprafetele de contact a pieselor metalice are ca efect pierderea de energie (manifestata prin pierderea de caldura) si uzarea fizica (manifestata prin desprinderi de material si modificari ale starii initiale a acestor suprafete). Pierderile de material au consecinta in modificarea dimensiunilor si formei geometrice a suprafetei de contact. Pentru anumite conditii de temperatura pot interveni simultan si modificari structurale ale straturilor superficiale. Toate acestea influenteaza direct, sau indirect, capacitatea, precizia de lucru, cinematica functionala, regimurile de lucru, ducand astfel la o functionare necorespunzatoare si in ultima instanta la scoaterea din uz a acestora.

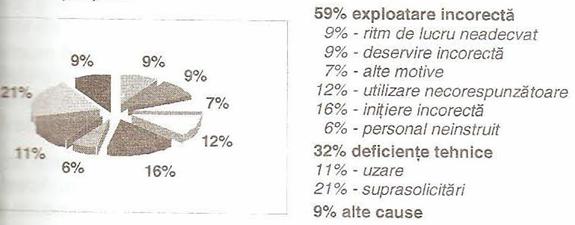

Cauzele scoaterii din functiune sunt prezentate in Figura 1.7.

Figura 1.7. Cauzele scoaterii din functiune a masinilor si utilajelor

Uzarea suprafetelor metalice este un fenomen complex determinat de un numar mare de factori si conditii. Interventia concomitenta a compozitiei sau naturii materialelor in contact, a proprietatilor mecanice, a calitatii suprafetelor, a parametrilor functionali (sarcina, viteza, temperatura), a calitatii ungerii si lubrifiantului fac ca uzarea suprafetelor metalice sa apara ca o consecinta a unor mecanisme diferite a caror actiune se suprapun.

Matritele pentru prelucrarea prin deformare plastica la cald sunt intens solicitate la eforturi cu grad inalt de triaxialitate si abraziune severa, combinata cu coroziune, uzura de adeziune si oboseala termomecanica cu distributie radiala si uniforma.

1.6. Uzura si evolutia ei la matritele pentru deformari la cald

Unul dintre cele mai complexe fenomene de uzura ce apar este uzarea cavitatilor matritelor ce se produc datorita multitudinii de factori care actioneaza simultan asupra cavitatii. In timpul functionarii, matritele sunt supuse actiunii cumulate ale fortelor de apasare la deformare, tensiunilor interne cauzate de variatia temperaturilor la suprafata cavitatii matritei si uzarii prin frecare.

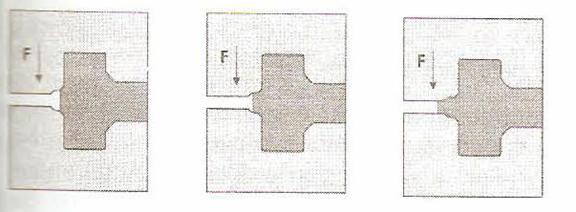

Daca tensiunile de apasare depasesc limita de curgere a materialului matritei, aceasta provoaca deformatii remanente care accelereaza procesul de uzare. Modificarea dimensiunilor este deci un rezultat al deformarilor elastice si remanente care se desfasoara asa cum este aratat in Figura 1.8.

Figura 1.8. Secventa deformatiilor matritei :

a) - muchii ; b) - pereti ; c) - bavura si suprafata de soc

Astfel la primele lovituri aplicate materialului se deformeaza muchiile exterioare ale locasului si talpa (figura 1.8 a). Sunt primele semne vizibile de uzare si se observa la muchiile active cele mai solicitate ale matritei, conturul dintre suprafata gravurii si planul puntitei magaziei de bavura.

La matritele de forjare cu mai multe cuiburi fenomenul apare in primul rand la cuibul final care are limitele de contur mai ascutite. Acest tip de uzura apare mult mai tarziu la cuiburile de perforare din cauza razelor mari cu care sunt executate aceste locasuri.

La patrunderea materialului in gravura se deformeaza si peretii laterali, iar la ultimele lovituri sunt solicitate puntea bavurii si suprafetele de soc. Curgerea materialului semifabricatului in locasul matritei solicita suprafetele de lucru a acesteia la uzare prin frecare complexa.

In zonele de adeziune solicitate mai mult la compresiune, practic nu are loc o frecare. Datorita fortelor mari la deformare, oxizilor de pe suprafata materialului incalzit pe aceste suprafete apar amprente fine, care avanseaza in timp, provocand pe suprafata piesei forjate denivelari, aspect exterior necorespunzator.

Fenomenul este de asemenea foarte vizibil pe suprafata magaziei de bavura, care cu toate ca nu are o influenta asupra preciziei de forjat, ingreuneaza curgerea materialului in magazia bavurii. Obtinerea dimensionala a piesei necesita mai multe lovituri, care conduc la o racire accentuata a temperaturii bavurii si supune suprafetele matritei la niste eforturi si solicitari suplimentare foarte mari. Aceste solicitari pot sa duca pana la distrugerea definitiva a matritei, ruperea.

Uzarea cea mai pronuntata se produce in zona de alunecare, la puntita bavurii. Aceasta se manifesta mai intai prin pierderea , cresterea razei de racordare a suprafetelor, ecruisarea si exfolierea materialului, aparitia rizurilor, avansarea in dimensiune a rizurilor si in definitiv distrugerea matritei, aparitia crapaturilor.

In timpul forjarii si presarii, la suprafata matritelor au loc variatii de temperatura de ordinul a 80-150 oC la matritele mici si 0,5-0,6 din temperatura de forjare (450-1100 oC) la matrite mari. Aceste variatii creeaza tensiuni interne care pot depasi rezistenta materialului matritelor si pot provoca spargerea acestora.

Stapanirea fenomenelor complexe de uzura, contracararea lor prin impunerea unor factori tehnologici optimi pot duce la cresterea fiabilitatii matritelor si implicit reducerea pretului de cost, factor in rentabilizarea operatiilor de forjare.

1.7. Defecte ce apar in urma uzarii matritelor pentru deformari la cald

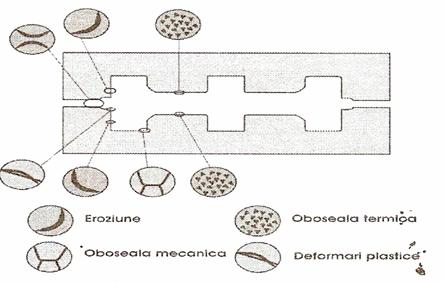

In timpul exploatarii matritelor pot apare defectiuni, care afecteaza zona activa a cavitatilor care in cele mai multe cazuri pot fi remediate sau defectiuni care compromit definitiv matritele (fisuri adanci sau ruperi complete ale blocului de otel). Cele mai frecvente defecte ce apar la exploatarea matritelor pentru deformari plastice la cald sunt analizate in Figura 1.9.

Figura 1.9 Defecte care pot apare in zona gravata a matritei in timpul exploatarii

Se remarca astfel :

eroziunea produsa de frecarile care au loc intre matrita si semifabricatul cald, acoperit cu oxizi duri ;

oboseala termica provocata de dilatarile si contractiile succesive produse de contactul temporar dintre matrita si semifabricatul cald ;

oboseala mecanica produsa de sarcinile dinamice repetate care apar in timpul exploatarii ;

deformarile plastice provocate de micsorarea duritatii matritei si scaderea limitei de curgere in urma incalzirii. Cele mai periculoase defecte si mai greu de remediat, sunt fisurile provocate de oboseala mecanica si termica.

1.8.Sudabilitatea metalelor

Acest lucru rezulta din definitia sudabilitatii adoptata de Institutul International de Sudura (I.I.S.) : "Se considera ca un material metalic este sudabil, intr-o masura data, prin aplicarea unui anumit procedeu si pentru un tip de imbinare data, daca el se preteaza, datorita precautiunilor necesare luate, la realizarea unei constructii intre elementele careia este posibil a se asigura continiutatea metalica prin constituirea de imbinari sudate care, prin caracteristicile lor locale si prin consecintele globale ale prezentei lor, satisfac proprietatile cerute si alese ca baza de apreciere."

Elementele componente ale otelurilor influenteaza in mod diferit proprietatile materialelor respective, atat in ce priveste caracteristicile mecanice, tehnologice ale acestuia, cat si comportarea la sudare a otelului respectiv.

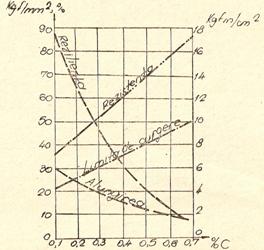

Carbonul este un element de baza. El are o influenta hotaratoare, atat in ceea ce priveste caracteristicile mecanice ale unui otel oarecare, Figura 1.10, cat si sudabilitatea otelului respectiv.

Figura 1.10 Influenta concentratiei de carbon asupra proprietatilor mecanice ale otelului

O crestere a continutului de carbon in oteluri favorizeaza aparitia carburilor care provoaca o marire a sensibilitatii otelului la calire si formarea componentilor structurali de calire, cu o duritate si fragilitate ridicata, ceea ce favorizeaza producerea fisurilor in imbinarea sudata.

Cu cat continutul de carbon este mai mare, scade sudabilitatea otelului respectiv. De aceea, pentru constructii sudate de o importanta mai mare se admite, in general, utilizarea unui otel la care continutul de carbon este de cel mult 0,25%.

Manganul este un element util, din punct de vedere al sudabilitatii, pana la un continut de 1,8%, deoarece duce la marirea rezistentei si plasticitatii otelului si reduce tendinta de producere a stropilor la sudare. La o concentratie mai mare de 0,8 %, manganul se considera a fi un element de aliere. Cresterea continutului de mangan peste linia indicata mareste sensibilitatea la calire a otelului, favorizeaza producerea si propagarea fisurilor, aceste oteluri sunt sudabile, dar necesita anumite precautii la sudarea lor.

Siliciul in cantitate nu prea mare (sub 0,3%) mareste rezistenta otelului, imbunatateste structura printr-o repartitie uniforma a elementelor chimice ale metalului, mareste limita de elasticitate, Si este un bun dezoxidant. La concentratii mai mari de 0,37% siliciul devine un element de aliere. Odata cu cresterea continutului de siliciu peste 0,7%, otelul devine tot mai fragil. Pentru imbinari sudate otelurile cu mult siliciu nu se folosesc, acestea sunt greu sau imposibil de sudat.

Cromul influenteaza defavorabil sudabilitatea. Prezenta sa mareste sensibilitattea la calire a otelului si diminueaza plasticitatea imbinarii sudate. Otelurile cu continuturi mai scazute de crom (0,3-4%) poseda o duritate ridicata si o buna rezistenta de rupere la tractiune.

Nichelul duce la cresterea rezistentei la rupere la tractiune si la cresterea limitei de curgere a otelului, fara a reduce tenacitatea acestuia, dar favorizeaza producerea fisurilor in timpul sudarii, dar intr-o masura mai mica decat cromul.

Molibdenul determina o marire a rezistentei de rupere a otelului la cald si reduce tendinta de fisurare la cald a acestuia.

Vanadiul se foloseste ca element de aliere a otelului in cantitati mici. Prezenta lui imbunatateste caracteristicile mecanice si comportarea la sudare a otelului.

Sulful si fosforul influenteaza negativ sudabilitatea otelului prin producerea de fisuri la cald (sulful) si fisuri la rece (fosforul) [14].

Otelurile aliate pentru matrite se recomanda sa contina, [5], intre 0,3-0,7%C, pentru formarea unor carburi fin dispersate, care maresc durabilitatea matritei.

Limita inferioara (0,3%C) este recomandata pentru asigurarea unei calibilitati suficiente, iar limita superioara (0,7%C) nu trebuie depasita, pentru a nu creste tendinta de fisurare sub actiunea sarcinilor dinamice.

Marirea continutului de carbon in oteluri mareste calibilitatea si influenteaza defavorabil asupra sudabilitatii. Matritele avand cote mari de gabarit si fiind prelucrate din oteluri cu un continut peste 0,3%C, pot fi sudate numai cu indicatii corespunzatoare fiecarui tip de otel.

In continuare este prezentata influenta unui element cu utilizare mai recenta la alierea unor oteluri pentru matrite.

Cobaltul este utilizat in aliaje care functioneaza la temperaturi ridicate, datorita precipitarii din martensita a unor compusi greu solubili si fin dispersati care maresc duritatea si termostabilitatea.

In urma extinderii utilizarii cobaltului in diferite aliaje, au fost efectuate cercetari si in domeniul alierii cu cobalt a otelurilor de matrite [15].

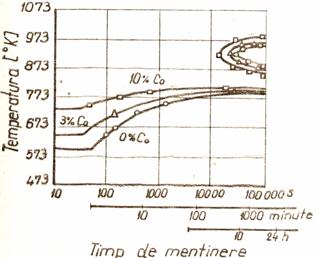

Efectul favorabil al cobaltului asupra otelurilor de matrite aliate cu nichel si molibden, se manifesta prin durificarea secundara avand maximul la 823 K si prin marirea stabilitatii si a rezistentei la uzura la cald.

Un efect negativ al cobaltului asupra acestor tipuri de oteluri, este o oarecare reducere a tenacitatii, cauzata de schimbarea formei cementitei si a carburilor de Mo [15].

Cobaltul mareste valorile punctelor critice A1 si A3 cu 6,5 K pentru o crestere de 1% Co, precum si temperatura Ms cu 13,5 K pentru aceeasi crestere a continutului de cobalt.

Influenta cobaltului asupra curbelor de transformare izoterma a austenitei este prezentata in figura 1.11 [16]

Figura 1.11. Influenta cobaltului asupra transformarii izoterme a austenitei

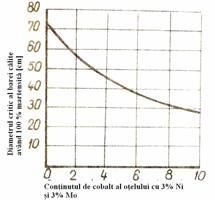

Se observa din diagrama, ca la cresterea continutului de cobalt, are loc o scadere a perioadei de incubatie la transformarea bainitica si perlitica, fiind mai favorizata transformarea in perlita. Din aceasta cauza calibilitatea otelurilor cu nichel, molibden, cobalt se micsoreaza odata cu cresterea continutului de cobalt. Acest lucru se poate observa in figura 1.12 [16], in care calibilitatea este apreciata dupa diametrul critic al barelor de otel calite in conditii identice si care au in intreaga sectiune martensita.

Figura 1.12. Evaluarea calibilitatii in functie de continutul de cobalt

Se observa o scadere mai intensa a calibilitatii otelurilor la care continutul de cobalt se mareste pana la 2-3%, peste care calibilitatea scade in continuare, dar in mai mica masura.

La revenirea otelului cu 3% Ni si 3% Mo se observa o durificare secundara prin precipitare, avand maximul la temperatura de 823 K, in toate cazurile de aliere cu cobalt, indiferent de concentratia acestuia.

Durificartea secundara este produsa de precipitarea unui numar mare de carburi fine, a caror aparitie este favorizata de dizolvarea cobaltului in solutia solida, in care apar multe centre de cristalizare. Cobaltul nu participa chimic la aceste precipitate, fiind dizolvat complet in solutia solida.

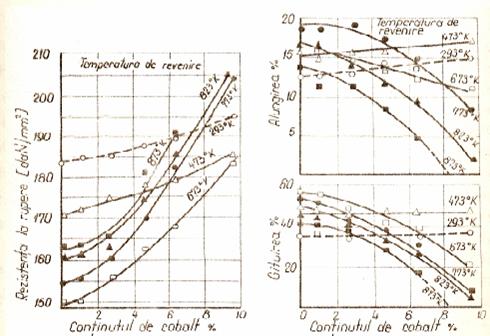

Variatia proprietatilor mecanice ale otelurilor cu 3% Ni si 3% Mo in functie de continutul de cobalt se observa in Figura 1.13 [16].

Figura 1.13 Variatia proprietatilor mecanice ale otelurilor cu 3% Ni si 3% Mo

In functie de continutul de cobalt si de temperatura de revenire

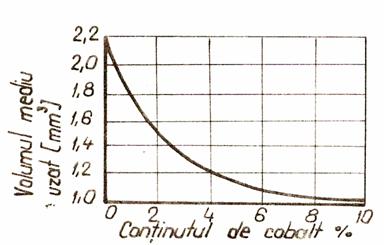

Cea mai favorabila influenta a cobaltului asupra otelurilor cu 3% Ni si 3% Mo este marirea rezistentei la uzura, ce se observa in Figura 1.14 [16].

Figura 1.14 Influenta cobaltului asupra rezistentei la uzura a otelurilor de matrite aliate

cu 3% Ni si 3% Co.

Astfel are loc o crestere intensa a rezistentei la uzura, odata cu cresterea continutului de cobalt pana la 3-4 %, peste care rezistenta la uzura creste in continuare, dar in mai mica masura.

Determinarile au fost efectuate prin simularea conditiilor de presiune si temperatura care apar la frecarea dintre matrita si piesa fierbinte. [16]

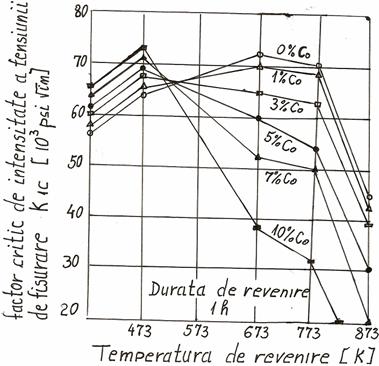

O influenta nefavorabila a cobaltului asupra otelurilor o constituie marirea fragilitatii, care se poate aprecia cu ajutorul factorului K1C.

In urma testarii otelurilor cu 3% Ni si 3% Mo, s-a constatat ca factorul K1C, respectiv tenacitatea scade odata cu cresterea continutului de cobalt, in cazul revenirii otelurilor la temperaturi peste 573 K. Aceasta se observa in Figura 1.15 [16].

Figura 1.15 Variatia factorului K1C in functie de continutul de cobalt si de

temperatura de revenire pentru otelurile cu 3% Ni si 3% Mo [16]

Din diagrama se observa ca tenacitatea este practic neinfluentata daca otelul contine sub 3% Co.

Acest lucru este confirmat si de cercetarea suprafetei fracturilor epruvetelor testate, care nu prezinta granulatii caracteristice ruperilor fragile, in cazul concentratiilor de cobalt mai mici de 3%.

Alte efecte favorabile ale cobaltului, asupra otelurilor, sunt marirea conductibilitatii termice si marirea rezistentei la oxidare la cald, prin formarea unor pelicule superficiale protectoare, asemanatoare celor produse de aluminiu.

Analizand efectele complexe ale cobaltului asupra proprietatilor otelurilor de matrite aliate cu nichel si molibden, se observa ca efectele sale negative asupra calibilitatii si tenacitatii se pot diminua, prin alierea cu o cantitate mai mica de 3% Co. In acest caz, efectele favorabile ale cobaltului se manifesta inca destul de intens si anume, otelurile au o rezistenta marita la uzura si la oxidare la cald, au o prelucrabilitate mai buna si prezinta o durificare secundara prin precipitare, in urma revenirii la temperatura de

823 K, ceea ce le mareste rezistenta in conditii grele de exploatare.

In aceste conditii, matritele construite din din oteluri aliate cu nichel, molibden si cobalt, isi maresc durabilitatea, astfel incat se reduce pretul pe unitate de piesa matritata, cu aproximativ 33%. Se poate aminti compozitia chimica a unui astfel de otel cu durabilitate marita:

0,28% C; 0,7% Mn; pana la 0,35% Si; 0,04% P; 0,55% Cr; 3,3% Ni; 3,4% Mo; 3,0% Co; [16].

Din cele prezentate, se poate afirma ca prezenta cobaltului in otelurile de matrite aliate cu nichel si molibden prezinta avantaje deosebite, ceea ce impune extinderea si studierea lui si in aliajele destinate incarcarii prin sudare.

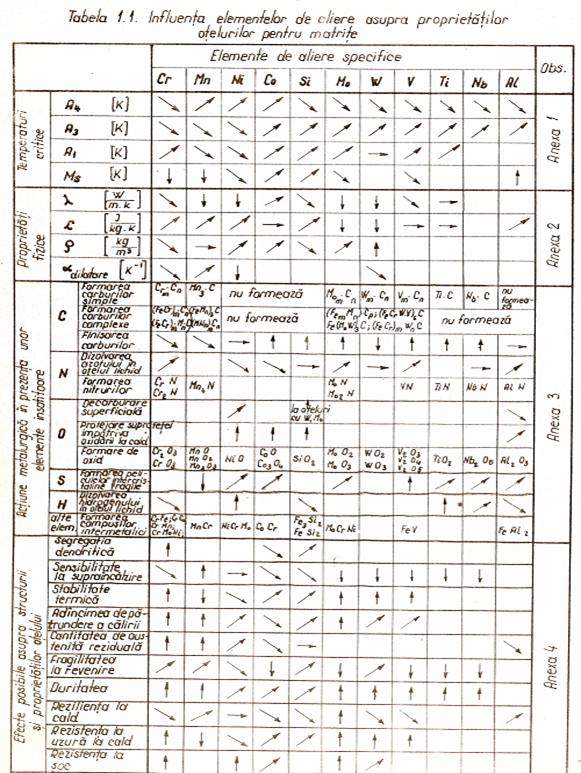

In tabelul 1.1. este data influenta principalelor elemente de aliere :

![]()

|

|

|

|

| |

|

Creste intens |

Creste |

Influentata redus |

Scade |

Scade intens |

Fiecare element de aliere continut intr-un otel influenteaza, intr-un mod sau altul, proprietatile fizico-chimice ale acestuia deci si sudabilitatea sa. Pentru a tine cont de fiecare din aceste elemente, s-a introdus notiunea de carbon echivalent (Ce %), definit ca fiind procent in carbon al unui otel nealiat care are aceeasi sudabilitate ca si a otelului aliat utilizat.

Exista multe relatii de calcul a carbonului echivalent

In cazul otelurilor Cr-Ni-Mo

Ce=%C+![]() +

+![]() +

+![]()

In tabelul 1.2 sunt date continutul elementelor de aliere corespunzatoare conform SR EN 10027-1:2006 , si vor rezulta doua valori ale carbonului echivalent, calculate pentru limita inferioara, respectiv pentru limita superioara a continutului de elemente :

|

SR EN 10027-1:2006 |

Compozitia chimica % |

Ce min |

Ce min |

|||||||||

|

C |

Mn |

Si |

Cr |

Ni |

W |

V |

Mo |

S |

P |

|||

|

MoCn15 |

max |

max | ||||||||||

Datorita vavalorilor mari ale carbonului echivalent acest otel se considera ca otel cu sudabilitate redusa.

1.9 Transformarile austenitei la racire si la mentinere izoterma

In cazul incarcarii prin sudare a otelurilor de matrite intervin cicluri termice variate, care produc modificari structurale, respective proprietati mecanice diferite.

Pentru preintampinarea cazurilor defavorabile, este utila transpunerea ciclurilor termice in diagrame de transformare a austenitei si evitarea ciclurilor necorespunzatoare.

Formulele matematice pentru calculul temperaturilor de transformare in functie de compozitia chimica sunt date mai jos:

Ac1=723-14(Mn+Ni)+22(Si+Cr);

Ac3=854-180C-14Mn-18Ni+45Si+1,7Cr ; [18]

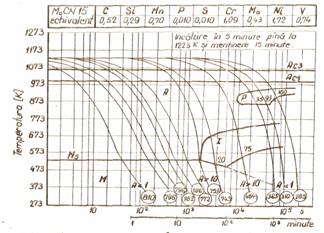

Mai jos este prezentata diagrama de transformare a austenitei la racire continua, in figura 1.16 precum si diagrama de transformare izoterma a austenitei.

Din aceste diagrame se observa ca otelul se durifica atunci cand este racit la temperatura de calire in aer, ceea ce impune o preincalzire obligatorie, atunci cand este incarcat prin sudare.

Tot din aceste diagrama de transformare a austenitei pot fi determinate punctele critice Ac1 si Ac3, si temperatura de incepere a transformarii martensitice Ms, care permite evaluarea modificarilor structurale ale zonei incarcate prin sudare.

Figura 1.16 Diagrama de transformare a austenitei la racier continua pentru

otelul MoCn 15 [17]

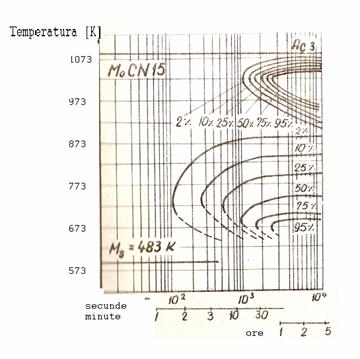

Figura 1.17 Diagrama de transformare izoterma a austenitei pentru

otelul MoCn15 incalzit la 1143 K

1.10 Tratamente termice aplicate matritelor

Parametrii tratamentelor teremice care au o influenta hotaratoare asupra durabilitatii matritelor sunt: viteza de incalzire, temperatura maxima, durata de mentinere la temperatura de austenitizare, viteza de racier la calire, temperatura si durata de revenire, numarul de reveniri, precum si viteza de racier dupa revenire.

Stabilirea acestor parametric variaza in functie de compozitia chimica a otelului, precum si de gabaritul si destinatia matritei.

Exista doua situatii distincte de aplicare a tratamentului termic al matritelor:

Tratament dupa prelucrarea mecanica a cavitatilor, care se aplica matritelor de forma complexa;

Tratament inaintea prelucrarii cavitatilor, in cazul matritelor cu gabarit mare, la care exista pericolul de fisurare sau deformare.

1.11 Alegerea mediului de incalzire

In tehnologia tratamentelor termice se folosesc surse exterioare de incalzire (numite generic cuptoare) bazate pe transmiterea caldurii din spatial de lucru al cuptorului la suprafata produselor metalice si surse de incalzire interioara, bazate pe utilizarea efectelor calorice ale curentului electric si care genereaza caldura direct in masa pieselor metalice (effect Joule-Lenz, incalzire prin inductie, prin contact si in electrolit).

Mediul de incalzire intereseaza sub doua aspecte: ca agent termic, caremijloceste transmiterea caldurii din spatial de lucru la suprafata pieselor si ca agent chimic, care interactioneaza cu suprafata pieselor.

Incalzirea si mentinerea la temperature de austenitizare este foarte importanta deoarece matritele se vor incalzi cu viteze reduse avand conductivitate termica redusa.

Astfel la matritele cu gabarit redus, incalzirea initiala se realizeaza in cuptoare cu temperatura pana la 6500 C, iar la matritele cu gabarit mare, temperatura nu trebuie sa depaseasca 4000 C.

Protejarea suprafetei cavitatilor matritei impotriva oxidarii se poate realiza prin acoperirea acestora cu praf de carbune.

1.12 Calirea matritelor

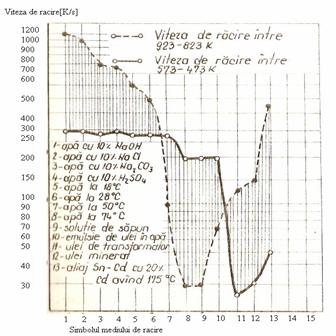

Tinand seama de datele existente [18] referitoare la vitezele de racire asigurate de diferite medii a fost construita diagrama din figura 1.18.

Figura 1.18 Influenta mediului de racire asupra vitezelor de racire

Astfel calirea matritelor din otelul MoCN15 nu se va face niciodata in apa, pentru a se evita tensiunile ninterne si pericolul de fisurare instantanee sau intarziata [18].

Cu acelasi scop se evita racirea continua a matritelor intr-un singur mediu de racire, recomandandu-se introducerea si extragerea succesiva a matritei fata de mediile lichide de racire.

Reducerea tensiunilor interne se mai poate realiza si prin introducerea partiala a matritei in mediul lichid de racire, sau prin utilizarea unui mediu de calire format din amestecul aer-apa pulverizata.

Acest mediu asigura viteze de racire care pot fi comparabile cu cele ale uleiului, fata de care prezinta avantajele ca nu degaja fum, nu se aprinde si este mai ieftin. De asemenea viteza de racire asigurata de amestecul aer-apa pulverizata, poate fi reglata in functie de presiunea aerului comprimat. Racirea in acest mediu se efectueaza pana la inchiderea culorii matritei (400-5000 C), dupa care are loc o racire in aer linistit pana la 150-2000 C, urmata de revenirea obisnuita.

1.13 Revenirea matritelor

Tinand seama de plasticitatea redusa a otelurilor de matrite in stare calita, precum si de gabaritul mare al matritelor revenirea lor se executa prin incarcarea lor in cuptoare preincalzite la 250-3000 C. Dupa o mentinere pentru egalizarea temperaturii, se continua incalzirea odata cu cuptorul, pana la temperature prescrisa.

Se recomanda ca revenirea sa se efectueze imediat dupa calire, deoarece tensiunile interne existente in matritele calite, pot provoca fisuri intarziate.

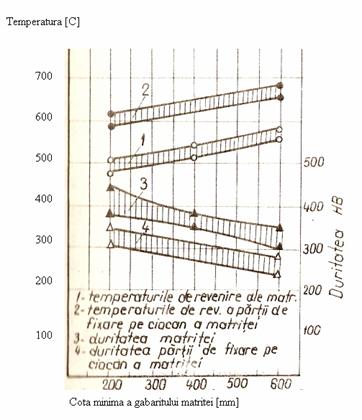

Temperatura de revenire, timpul de incalzire, precum si durata de mentinere la aceasta temperatura, depind de dimensiunile, figuratia si conditiile de lucru ale matritelor. Acest lucru se observa in figura 1.19 [18]

Figura 1.19 Variatia temperaturii de revenire si a duritatii necesare matritelor

din MoCN15

Timpii aferenti revenirii pot fi stabiliti din diagrama prezentata in figura 1.20, care a fost trasata in urma prelucrarii datelor existente [18].

Figura 1.20 Variatia timpului de incalzire si de mentinere la

temperatuara de revenire a matritelor in cuptoarele cu flacara

Se observa ca timpul total de revenire a matritelor poate atinge valori de zeci de ore, chiar si pentru gabarite reduse ale matritelor. Acest timp creste cu atat mai mult, cu cat matrita are gabarit mai mare, iar otelul necesita o temperatura mai mare de revenire.

2. Incarcarea prin sudare a matritelor

In cazul matritelor pentru

incarcare prin sudare sunt interesante procedeeele de sudare cu electrozi

inveliti cu sarme de sudare si sudarea sub strat de flux acolo unde exista

posibilitatea unor suprafete mari ale locasurilor active.

2.1 Incarcarea prin sudare cu electrozi inveliti

In acest sens in literatura de specialitate [19], se recomanda sudarea cu electrozi cu invelisul bazic.

La sudarea cu electrozi inveliti datorita energiei arcului este topita vergeaua metalica si invelisul precum si o zona a materialului de baza este topita. De pe electrod se desprind picaturi metalice cre sunt inconjurate de un iinvelis topit. Marimea picaturilor este dceterminata in principal de tensiunea superficiala a metalului topit, care la randul ei depinde de oxygen. Oxigenul influenteaza tensiunea superficiala in sensul ca produce multe picaturi marunte. Arcul electric, picaturile antrenate si baia de metal topitsunt protejate de atmosfera de catre gaze si zgura. Comportarea la sudare, proprietatile si aspectul imbinarilor sudate sunt influentate in masura hotaratoare de invelisul electrodului.

Un invelis modern contine aproximativ 12 la 20 materii prime diferite, care la randul lorsunt amestecuri de diverse substante. Materiile prime pentru invelisul electrozilor sunt grupate in tabelul 2.1.

Tabelul 2.1 Componenta invelisului uni electrod inalt aliat

|

1. Minerale si roci | |

|

Formatori de zgura |

Formatori de gaz de protectie |

|

CaO, TiO2, SiO2, MgO, FeO, Fe2O3, MnO, MnO2, Mn2O4 |

Me2CO3(carbonati) |

|

Substante ionizante |

Fondanti |

|

Compusi de K/Na, CaCo3 |

TiO2, MeF2 (fluoruri) |

|

2. Dezoxidanti |

|

|

Mn, FeMn, Si, FeSi, SiMn, Ti, Zr, Al, Mg |

|

|

3. Elemente de aliere |

|

|

Cr, Ni, Mn, V, Mo etc |

|

|

4. Adjuvanti pentru presare |

|

|

Alginate, filoza, creta |

|

|

5. Lianti |

|

|

Silicat de Na/K lichid |

|

Formatorii de zgura: zgura iinfluenteaza reactiile metalurgice in timpul procesului de sudare si protejeaza picaturile de metal topit si baia de metal topit fata de aer. Temperatura de topire, tensiunea superficiala, vascozitatea, densitatea si cantitatea topiturii sunt astfel stabilite incat zgura sa acopere uniform cordonul de sudura iar dupa racire sa se desprinda usor. Pentru sudarea in pozitie dificila este important efectul de sustinere a baii asigurat de un domeniu de solidificare a zgurii foarte redus.

Generatori de gaze de protectie: aceste componente ale invelisului la temperatura inalta formeaza o manta protectoare de CO2, in jurul arcului electric. O parte a dioxidului de carbon se descompune la temperatura arcului la CO+O si chiar in carbon ceea ce poate avea ca urmare o imbogatire in carbon a metalului depus.

Substante ionizante: aceste substante maresc conductibilitattea electrica in arcul electric, asigura un arc stabil si linistit, permit amorsarea si reamorsarea usoara a arcului precum si sudarea in current alternativ.

Fondanti: aceste substante coboara tensiunea superficiala a zgurii astfel incat aceasta sa acopere uniform baia de metal topit, protejand-o.

Adjuvantii de presare: favorizeaza presarea pastei de invelis si asigura o suprafata neteda a invelisului preset pe vergea. Ele asigura diminuarea sensibilitatii la fisurare a invelisului [19].

Dintre electrozii utilizati pentru incarcari dure;

-EI 58H DIN 8555 Ei 6-60 Coated

- EI 450H DIN 8555 Ei 6-60 Coated

-EH3 STAS 1125/6 Co40 450 B.2.0

- DIN 8555 Ei 4-60 Coated

Compozitie chimica % C 0,2-0,4; Mo 1,40-2,50; Si max 0,44; Cr 7,0-11,0; Ni 0,80-1,40;

O atentie deosebita pentru incarcarea matritelor in vederea remanierii o prezinta procedeul de sudare cu electrozi cu miez de pulberi sub strat de flux.

Electrozii avand intre ei o distanta optima de 9-11 mm, sunt conectati in parallel la aceeasi sursa de curent (polaritate inverse, +la electrozi) si formeaza doua arce electrice alaturate in aceeasi baie de sudura. Stabilitatea acestor arce de sudura estye mai mare decat a unui arc , cantitatea de flux topit creste, favorizand interactiunea metalurgica dintre baia metalica si zgura topita, iar adancimea de patrundere a stratului incarcat se micsoreaza. Astfel adancimea de patrundere este cuprinsa intre 2,0-2,5 mm, iar latimea stratului intre 23-28 mm pentru urmatorii parametric de lucru:- intensitatea curentului de sudare Is= 680-700 A, tensiunea arcului Ua=33-+35 V, viteza de sudare vs=18,5 m/h, diametrul electrodului de=3,6 mm. A fost utilizat fluxul AN-20 si electrozi tubulari cu miez de pulbere PP-3H2V8, care prin topire produc un otel cu caracteristicile MoCN15.

Datorita adancimii de patrundere mica, la incarcarea prin acest procedeu are loc o diluare redusa a baii metalice cu metal de baza si este suficienta incarcarea a doua straturi suprapuse, pentru a avea in ultimul strat compozitia dorita.

Topirea celor doi electrozi efectuadu-se intr-o baie metalica comuna, interactiunea celor doua arce gemene permite marirea intensitatii curentului de sudare, fara sa fie influentata vizibil adancimea stratului incarcat si asigura in acelasi timp o stabilitate mai buna a arcurilor electrice. Prin aceasta , in cazul incarcarii cu doi electrozi tubulari sub strat de flux se obtine omogenitate chimica sporita a straturilor incarcate, chiar daca miezul de pulberi a electrozilor tubulari contin granule de feroaliaje greu fuzibile (ferowolfram, ferovanadiu, feromolibden, etc).

Aplicarea acestui procedeu in conditii avantajoase se va aplica numai la incarcarea unor suprafetye orizontale, sau usor inclinate avand suprafete sufficient de mari, caz intalnit mai rar la matritele pentru deformari plastice la cald [20].

2.2 Incarcarea prin procedee de sudare in mediu protector de gaze, cu sarme aliate

Aplicarea procedeului de sudare WIG la incarcarea matritelor este mai rar utilizata datorita dificultatilor de obtinere a vergelelor inalt aliate cu diametru constant, fara suprapuneri de material, oxizi sau alte impuritati pe suprafata.

Acest procedeu se poate realiza manual sau mecanizat. Mai jos in figura 2.1 se arata schema de principiu:

Fig. 2.1. Schema de principiu a incarcarii prin procedeul de sudare W.I.G: 1-electrod de

wolfram;2-duza insuflare argon; 3-vergea material de adaos; 4-arc electric; 5-depunere.

Arcul electric se amorseaza intre un electrod nefuzibil (1) din W aliat cu Th, Zr, Ce, La si piesa de incarcat, ambele fiind conectate la un transformator (sursa) de sudare. Contactul electric la electrodul de W se face printr-o piesa de contact din cupru montata in corpul pistoletului de sudare

dand posibilitatea sa se deplaseze electrodul pe masura consumarii acestuia in timp. Concentric cu electrodul, gazul de protectie (Ar, He) este adus de la butelie la duza (2) care asigura un debit constant de gaz protector necesar pentru protectia arcului de sudare si zona de sudare.

Se formeaza astfel o baie metalica provenita din topirea superficiala a suprafetei de incarcat si care se completeaza cu materialul de adaos provenit din vergeaua (3) introdusa in baia metalica si mentinut permanent in jetul de gaz protector de catre operator. Acesta urmareste (prin masca de sudura si regleaza in permanenta volumul de material de adaos necesar mai ales la operatii de incarcare, precum si adancimea de patrundere, implicit dilutia.

Electrodul din W este racit cu jetul de gaz sau apa, pentru a evita supraincalzirea sau deteriorarea sa [13].

Materialele pentru sudare constau din:

- electrodul de W aliat cu 2%Th, Zr, Ce, pentru imbunatatirea conditiilor de emisie, amorsare mai usoara a arcului, stabilitate mai buna a acestuia, incarcare mai mare de curent. Are lw=175 mm si dw=0,8;1,2;1,6;2;3;4;5;6 mm.

- gazul de protectie poate fi argonul sau heliul. Este preferat argonul(puritate 99,9%, umiditate0,03%) datorita avantajelor pe care le

prezinta: ardere mai limitata a arcului; amorsare mai usoara, tensiune de ionizare mai scazuta la aceiasi lungime a arcului si curent de sudare, curatire mai eficienta a oxizilor din cauza greutatii mai mari a ionilor; pret de cost mai scazut mai accesibil.

- materialele de adaos sunt constituite de cele mai multe ori din vergele metalice de lungime1000 mm, diametre 0,8; 1,2; 1,6; 2; 2,5;3,2;4mm din aliaje metalice functie de caracteristicile urmarite ale suprafetelor de incarcat. Se utilizeaza pentru operatii speciale de incarcare vergele tubulare, benzi striate sau paste continand elementele de aliere necesare depunerii. Alierea in acest caz se face cu preponderenta din fluxul (pulberea) continuta in vergele (de regula carburi de W, Co, feroaliaje-vezi cap. 2-sarme tubulare). Alierea este posibila si din materialul metalic a vergelei (benzii). In aceste cazuri operatia de sudare WIG fiind un procedeu manual (oarecum similar cu sudarea cu flacara de gaze), arcul si baia metalica sunt vizibile sudorul are posibilitatea controlului procesului de incarcare. Se practica o pendularea electrodului de W, pentru obtinerea unor depuneri mai late.

Procedeul poate fi automatizat in cazul unor operatii speciale de incarcare, utilizandu-se materiale de adaos sub forma de sarma rece sau calda introdusa direct in spatiul arcului-baia metalica, urmand traiectoria pistoletului de sudare WIG.

In aceste situatii capul de sudare (pistoletul) WIG se pozitioneaza intr-un dispozitiv specializat care asigura deplasarea mecanizata (robotizata) a acestuia, concomitent cu alimentarea cu materiale de adaos-sarma (rece sau calda), piesa de incarcat fiind fixa sau deplasandu-se si aceasta intr-un sistem sincronizat cu pistoletul

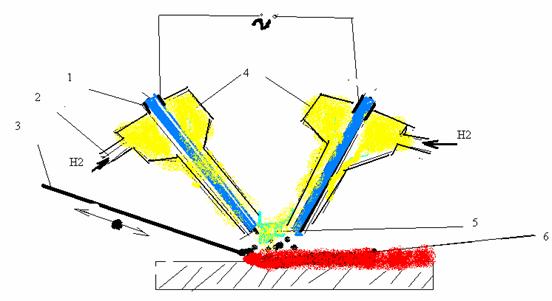

2.3 Incarcarea prin sudare cu hidrogen atomic (arc-atom).

La acest procedeu (fig.2.3) se utilizeaza caldura rezultata prin recombinarea

hidrogenului atomic care rezulta din disocierea hidrogenului molecular in arcul electric format intre doi electrozi nefuzibili din wolfram (1) legati in secundarul unui transformator de sudare. Prin ajutajele (2) se insufla un curent(jet) de hidrogen care sub actiunea termica a arcului electric o parte se disociaza in zona (4) cu absorbtia de caldura dupa reactia:

H > H+H-421.000 [J/mol]

Deoarece in stare atomica hidrogenul este foarte instabil in zona (5)-aflata deasupra pieei de incarcat se recombina cu cedare de caldura dupa relatia:

2H > H +387.000 [J/mol]

degajand o temperatura pana la 4000 C suficienta pentru a topi suprafata de incarcat. In aceasta zona se introduce intermitent materialul de adaos (3) sub forma de vergea, putandu-se astfel regla atat patrunderea (implicit dilutia) cat si volumul de material de adaos.

Figura 2.3 Schema de principiu a incarcarii cu hidrogen atomic.1- electrozi nefuzibili (wolfram); 2-ajutaje; 3- material de adaos; 4-zona de disociere a arcului electric; 5-zona de recombinare;

De mentionat ca operatia de incarcare se efectueaza manual, cei doi electrozi din wolfram fiind montati intr-un portelectrod special (cu cablu de alimentare la transformator, si cu posibilitati de reglare a unghiului dintre cei doi electrozi precum si a debitului de hidrogen(provenit de la o butelie cu hidrogen). Arcul electric arde independent, apropierea sau indepartarea zonei utile (de recombinare) fata de suprafata de incarcat fiind la indemana operatorului sudor care urmareste in permanenta volumul de metal topit introducand periodic vergeaua de material de adaos (asemanator cu sudarea cu flacara oxiacetilenica

Limitarea aplicarii acestui procedeuse datoreste dezavantajelor pe care le prezinta, dintre care cele mai importante sunt:

-calitatea redusa a sudurilor datorita posibilitatilor de carburare a baii metalice, sau de aparitie a porilor si a fisurilor in sudura precum si datorita cresterii marimii zonei influentate termic sub influenta fluxului dispers de caldura .

- pericol de explozie si de electrocutare in timpul manevrarii instalatiei.

Incarcarea matritelor prin procedee de sudare care utilizeaza material de adios pulverulent

Sudarea sub strat de flux, cunoscuta ca un procedeu de sudare foarte productiv se aplica la sudarea cap la cap si de colt a tablelor si profilelor de grosimi si lungimi considerabile, cu preponderenta in regim automat. Particularitatile procedeului de sudare sub flux ii permit sa fie utilizat cu succes in foate multe situatii la operatii de incarcare.

La incarcarea prin sudare sub flux se produce topirea materialului de adaos, antrenat continuu sub forma unui electrod sarma (banda) in arcul electric format intre varful acestuia si metalul de baza (de incarcat).

Topirea si solidificarea metalului de adaos se realizeaza sub un strat de flux(pentru sudare sau special) care in general indeplineste rolul invelisului electrozilor pentru sudarea manuala cu arc electric cu electrozi inveliti. Fluxul este adus dintr-un rezervor(buncar) in jurul arcului de sudare pe care il acopera complet si il protejeza de actiunea aerului si influenteza procesul de sudare.

Arcul electric topeste materialul de adaos si o parte din materialul de baza (de incarcat) precum si o parte din fluxul din jurul sau realizand un strat de flux topit care se dispune deasupra baii de metal lichid modificandu-se deodata cu aceasta, realizand o crusta protectoare deasupra cordonului depus, restul de flux netopit ramanand deasupra acesteia putand fi recuperat printr-un sistem de absorbtie.

Bibliografie

Miclosi, V. ; Scorobetiu, L. ; Jora, M. ;

de sudare, Editura didactica si pedagogica, Bucuresti, 1982 ;

Boarna,

C. ; Dehelean, D. ; Arjoca,

Sudare, Editura Facla,

Nicolae Geru : Materiale metalice-Structura, proprietati, utilizari ;, Editura tehnica, Bucuresti, 1985 ;

[4] Mitelea I., Negoitescu S., Stefan D., : Problems at fabrication of "black-white" joints through MIG/MAG pulse welding, Scientific Bulletin of the "Politehnica" University of Timisoara, Transactions on Mechanics Tom 51(65) Fasc. 4,p. 79-86, 2006;

[5] Chirita, V. s.a.: Matritarea la cald a metalelor si aliajelor, Editura Tehnica, Bucuresti, p.447-509,1968 ;

[6] Binchiciu, H.; Iovanas, R. s. a.: Incarcarea prin sudare cu arcul electric, Editura Tehnica, Bucuresti, 1992;

[7] Mitroi, C. s.a.: Tehnologia reconditionarii pieselor uzate, Editura Tehnica, Bucuresti, 1968;

[8] Andreias,

[9] Badea, S.: Forjarea si optimizarea materialelor metalice, Editura Didactica si Pedagogica , Bucuresti,1980, p. 40-50, 167;

[10] Baron, T.: Calitate si fiabilitate. Vol. I-II, Editura Tehnica, Bucuresti, 1998;

[11] Binchiciu,

H. s. a.: Electrod invelit aliat cu crom, wolfram si vanadiu destinat

remanierii matritelor pentru deformare la cald, Vol. I,

Binchiciu, H., Iovanas R.: Incarcarea prin sudare cu arcul electric, Bucuresti Editura Tehnica 1992;

Iovanas

D., Iovanas, R.: Reconditionarea si remanierea produselor sudate, Editura

Transilvania ,

Popovici

V., Sontea, S. s.a.: Ghidul lucrarilor de sudare, taiere si lipire, Scrisul

romanesc,

Holloway,

J.R.,

[16] Holloway,

J.R.,

[17] Atlas zur Warmebehandlung der Sthale, Verlag Stahleisen Duseldorf 1961

[18] Vermesan,

G.: Tratamente termice, Indrumator, Editura

Strassburg, F.W. ;Wehner, H. : Sudarea otelurilor inoxidabile,

Editura Sudura,

Scorobetiu,

L. : Teza de doctorat,

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |