Colegiul Tehnic "Traian Vuia" Oradea

Profil: Tehnic

Specializarea: Tehnician mecatronist

PROIECT PENTRU OBTINEREA

CERTIFICATULUI DE COMPETENTE PROFESIONALE NIVEL 3

COMENZI PNEUMATICE

PROIECT

MECATRONICA

TEMA:Comenzi pneumatice - comanda electropneumatica ; comanda pneumatica hidraulica

1.Generalitati

Actionarile pneumatice formeaza o disciplina tehnica veche, primele utilizari fiind reprezentate de presele si evaluatoarele care foloseau presiunea hidrostatica sau pneumatica, fapt care a generat denumirea de actionare hidrostatica sau pneumatica.

Ca atare actionarile si automatizarile pneumatice sunt procedee tehnice utilizate incepand cu anii 1935 cand cerintele in crestere, referitor la realizarea de viteze mari in conditii de precizie ridicata de reglare au impulsionat dezvoltarea lor.

Noul interes pe care il prezinta a fost legat deci, de necesitatea unor performante mai ridicate impuse de aplicatiile militare si industriale.

In ultimele decenii actionarile pneumatice au cunoscut o dezvoltare considerabila in cele mai variate domenii ale tehnicii, datorita unor avantaje pe care acestea le au, in comparatie cu cele mecanice si, chiar cu cele electronice in unele privinte. Aria de utilizare a sistemelor de actionare sau automatizare pneumatice este practic nelimitata.

Folosirea sistemelor de actionare intr-o anumita combinatie creeaza posibilitatea obtinerii unor sisteme de actionare combinate superioare, prin exploatarea la maximum a calitatilor fiecarui sistem care intra in combinatie. Astfel, in afara de sistemele de actionare hidraulice sau pneumatice, se utilizeaza cu mare succes sisteme combinate, cum ar fi, hidro-mecanice, electro-pneumatice, pneuo-hidraulice, pneumo-electro-hidraulice, etc.

1.2.Avantajele si dezavantajele actionarilor si comenzilor pneumatice

Avantajele actionarilor pneumatice si comenzilor pneumatice fata de alte tipuri de actionari sunt multiple, in anumite situatii utilizandu-se aproape in exclusivitate, ceea ce evident se datoreste proprietatilor pe care le prezinta si care sunt de neinlocuit.

Actionarea pneumatica, in raport cu alte tipuri de actionari reprezinta urmatoarele avantaje:

- elementele componente ale actionarilor pneumatice sunt in general mai usoare si mai ieftine la performante egale, cu elementele componente ale altor sisteme de actionare.

- posibilitatea realizarii unor forte mari, cu mecanisme relative simple din punct de vedere constructive, de gabarit mic, precum si comanda si controlul acestor forte.

- posibilitatea reglarii automate a vitezelor si a avansurilor in timpul functionarii masinii, respectiv schimbarea usoara a sensului de functionare al elementului de executie, conform programului de lucru stabilit anterior.

- pericol de accidente redus

- cilindrii pneumatici lucreaza cu socuri puternice la pornire si oprire

- functionare linistita fara socuri si vibratii, cu efecte neglijabile la inversarea sensului miscarii, ceea ce favorizeaza cresterea fiabilitatii utilajelor.

- posibilitatea plasarii comode a elementelor de actionare si comanda, independent de pozitia organului de lucru.

- uzura mica, datorita prezentei in circuit a lichidului de lucru cu actionare lubrifianta.

- posibilitatea introducerii usoare a comenzilor locale sau centralizate, automatizarii si telecomenzilor.

- posibilitatea larga de tipizare, normalizare si unificare a elementelor componente, creind astfel posibilitatea de fabricatie in serie in intreprinderi specializate, ceea ce reduce pretul de cost si ridica calitatea acestora.

- evacuarea caldurii se face usor prin lichidul de lucru si elementele componente ale instalatiei sau folosind schimbatoare de caldura, amplasate in locuri comode.

Actionarile pneumatice comporta insa si unele dezavantaje, dintre care cele mai importante sunt:

necesitatea unei surse proprii de energie pneumatica compusa dintr-un motor primar, pompa, rezervor de ulei si aparatura de comanda aferenta, investitie ce poate afecta in masura insemnata eficienta economica a omstasatiei si cu efecte asupra randamentului global al sistemului.

- poluarea si pierderile volumice de lichid de lucru ceea ce favorizeaza aparitia fenomenului de obliteratie si variatie a vitezei organului de lucru.

- pericol de explozie si incendiu, legate in special de tendintele actuale de crestere a presiunilor in permanenta, deoarece scaparile de lichid prin fantele mici duc la formarea de ceata de ulei, care se inflameaza foarte usor datorita prezentei substantelor volatile.

- patrunderea aerului in lichidul de lucru, duce la formarea unor goluri in acesta, favorizand comprimarea lui si ca rezultat miscarea organului actionat va fi in salturi.

- pierderi liniare si locale in conducte, armaturi si aparatajul de comanda, care cresc cu patratul vitezei de deplasare a fluidului, acestea fiind limitate la 5,5 - 8 m/s.

-tehnologie de fabricatie mai complicata ca urmare a preciziei in special din punct de verede al etansitatii pe care trebuie sa o asigure

- schimbarea pieselor uzate este in general greoaie.

- necesitatea unui personal mai calificat decat la alte sisteme pentru depistarea defectiunilor in exploatare si depanare.

Avantajele actionarilor pneumatice fata de alte tipuri de actionari sunt multiple, trebuind observat inca de la inceput ca in anumite locuri actionarea pneumatica se utilizeaza aproape in exclusivitate. Astfel sunt ciocanele si perforatoarele pentru lucrarile de constructii si miniere, la actionarea franelor cu aer comprimat (locomotive, autocamioane etc.), actionarea si comanda elementelor de executie a proceselor tehnologice din industria chimica, industria petroliera, industria alimentara, etc.

Deficientele mentionate pot fi remediate, in mare masura, prin alegerea rationala a schemelor hidraulice sau pneumatice si proiectarea corespunzatoare a echipamentului de distributie, reglare si auxiliar, astfel ca acestea nu influenteaza decat in masura destul de mica folosirea pe scara larga a sistemelor de actionare si comanda hidraulica sau pneumatica in constructia masinilor si utilajelor actionate.

Alegerea sistemului optim de actionare hidraulic sau pneumatic pune probleme de natura tehnico-economica si necesita multa experienta.

1.3. Clasificarea actionarilor hidropneumatice

Actionarile hidraulice sau pneumatice pot fii clasificate dupa mai multe criterii si anume:

a) dupa principiul de functionare in:

- sisteme hidrostatice sau pneumo - statice de actionare de tip hidrostatic sau pneumatic (volumic), care au la baza folosirea energiei potentiale a fluidului, sub forma de presiune hidrostatica sau pneumatica.

- sisteme de actionare hidraulice de tip hidrodinamic sau pneumo - dinamic.

- sisteme hidraulice de tip alternativ (hidrosonic) la care transmiterea energiei se face prin impulsuri.

b) dupa criteriul cinematic, in:

- sisteme de actionare cu miscare de rotatie.

- sisteme de actionare cu miscare de translatie.

- sisteme de actionare cu miscare oscilanta.

1.4. Structura sistemelor de actionare si comanda hidropneumatice

Sistemele de actionare hidropneumatice au rolul de a transforma energia mecanica in energie mecanica in energie hidraulica si pneumatica, care apoi in cadrul sistemului este reglata si transmisa la iesirea din sistem unde este transformata din nou in energie mecanica. Aceasta dubla transformare de energie este necesara, deoarece energia hidraulica si pneumatica poate fi reglata si distribuita la motoarele sistemului prin mijloace mult mai simple si mai putin costisitoare in comparatie cu posibilitatile de reglare si distributie a energiei mecanice.

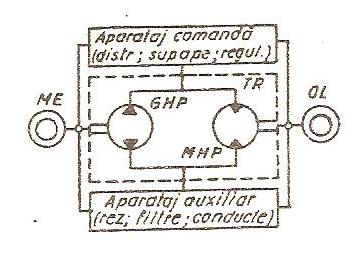

Un sistem de actionare hidrostatic se compune dintr-o pompa si un motor hidraulic de tip volumic, adica dintr-un grup generator-motor, care modifica starea energetica a fluidului de lucru prin variatia de volum cuprins intre organele mobile si cele fixe ale pompei si ale motorului.(fig. 1)

fig.1

fig.1

In principiu un sistem de actionare hidrostatica este compus dintr-un transformator-transmitator de energie TR alcatuit din generatorul hidraulic sau pneumatic GHP (pompa, compresor) care transforma energia mecanica, de la motorul electric, Diesel, etc.(ME), in energie potentiala sub forma de presiune hidrostatica sau pneumatica a fluidului si motorul hidraulic sau pneumatic liniar sau rotativ (receptorul) (MH), pus in miscare de energia potentiala a fluidului si care la randul sau, o retransforma in energie mecanica, transmisa organului de lucru (OL) al masinii. Pentru asigurarea functionalitatii sistemului conform unui anumit program de lucru, mai este necesara prezenta unui anumit numar de elemente hidraulice sau pneumatice componente, denumite aparataj de comanda si auxiliar cum ar fi: distribuitoare, supape, drosele, regulatoare de presiune si debit, rezervoare, acumulatoare, filtre, conducte, furtunuri, etc.

Sistemele automate hidropneumatice se deosebesc de cele precedente prin aceea ca parametrii care caracterizeaza iesirea din sistem, sunt corectati automat in cadrul sistemului cu ajutorul legaturii de reactie, care transmite organului de reglare valoarea abaterii parametrului reglat.

2. Mediul hidraulic

Mediul hidraulic, agentul motor sau lichidul de lucru sunt denumiri atribuite frecvent fluidului utilizat in sistemele hidraulice de actionare. Acest fluid este supus, in timpul functionarii sistemului, unor conditii de lucru deosebit de grele pentru transmiterea miscarii si efortului, cum sunt: variatia intr-un domeniu larg a temperaturii, presiunii si vitezelor de lucru, conditii in care trebuie sa-si mentina proprietatile fizico-chimice si mecanice pe o perioada determinata.

Cerinte impuse mediului hidraulic si tipuri de medii utilizate

Conditiile grele de lucru expuse ridica restrictii deosebit de severe si impun o selectare riguroasa a categoriilor de fluide care sa corespunda la majoritatea cerintelor ce se impun acestora. Dintre cele mai importante cerinte care se impun si pe baza carora se aleg aceste lichide de lucru, se mentioneaza urmatoarele:

bune proprietati lubrifiante si inalta rezistenta mecanica a peliculei de lichid;

inalta rezistenta si stabilitate chimica si termica spre a prevenii oxidarea, descompunerea si degradarea acestuia;

variatie minima a vascozitatii cu temperatura;

sa nu degaja vapori la temperaturi obisnuite de functionare si sa nu contina impuritati care sa faciliteze degajare de vapori;

sa nu contina, sa nu absoarba si sa nu degaja aer peste cantitatea admisa de prescriptiile tehnice;

sa nu provoace corodarea si deteriorarea elementelor de etansare;

sa aiba un punct ridicat de inflamabilitate si cat mai scazut de congelare;

continut minim de impuritati mecanice si tehnice.

Lichidele care corespund cel mai bine la aceste cerinte si care au capatat o larga raspandire sunt uleiurile minerale. In afara de acestea se folosesc si o serie de lichide de sinteza precum si alte medii, in conditii speciale de functionare.

Uleiuri minerale

Uleiurile minerale se obtin din titei prin extragerea unor fractiuni continand hidrocarburi grele. Hidrocarburile parafinice, naftenice si aromatice, continute in titei, se gasesc fie independent, fie legate intre ele. In afara de hidrocarburi, in materia prima se mai gasesc si alti componenti, care, pe langa carbon si hidrogen, mai contin si sulf, dand nastere unor substante asfaltase, rasini, acizi naftenici etc., substante care urmeaza a fi eliminate, fiind daunatoare functionarii sistemului de actionare.

Metamorfoza la care este supus titeiul pentru obtinerea uleiului mineral este compusa dintr-o serie de faze succesive, dupa cum urmeaza: distilarea; rafinarea cu acizi sau cu solventi pentru eliminarea compusilor asfaltasi; neutralizarea, in vederea eliminarii ramasitelor de acizi de la operatia precedenta, ultima operatie fiind tratarea cu pamanturi decolorante pentru asigurarea transparentei si puritatea necesara produsului finit.

Pentru ameliorarea calitatii uleiurilor minerale se folosesc diverse procedee de supra-rafinare, hidro-rafinare si hidro-tratare cu care se obtin indici de vascozitate pana la 120 si chiar superiori.

O alta metoda de crestere a calitatii uleiurilor minerale o constituie aditivitatea acestora cu aditivi antioxidanti, anti-uzura, anti-corozivi, anti-spumanti, anti-congelanti, anti-rugina etc.

Dintr-un numar mare de tipuri de uleiuri minerale se recomanda, pentru actionarile hidraulice, uleiurile hidraulice din grupa H pentru solicitari usoare.

Uleiurile din aceasta grupa, H19. H72, se recomanda pentru cazul unor solicitari usoare pana la presiuni de 50 daN/cm2, la temperaturi de maximum 50o grade C si minimum de -5o C.

Pentru solicitari mai grele se folosesc uleiuri aditivate din grupa H12. H38, care pot fi folosite la presiuni de maximum 300 daN/cm2 la temperaturi cuprinse intre 25o si 85o C.

Lichide de sinteza si alte medii utilizate

In cazul se cere o mare stabilitate a viscozitatii si a inertei chimica se recomanda a se utiliza lichide sintetice din polimeri ai oxidului de siliciu, compusi pe baza de eteri sau alte lichide de sinteza.

Din motive de protectie a muncii, ecologice si tehnice se constata o tendinta de revenire la utilizarea apei in actionarea hidraulica. Motivatia tehnica se refera atat la factori tehnico-economici legati de costurile lichidului cat mai ales de rigiditatea superioara a acesteia, in comparatie cu uleiul mineral sau alte lichide de sinteza.

La presiuni ridicate se poate folosi un amestec de ulei de transformator cu petrol care rezista la presiuni pana la 10 kbar si temperaturi cuprinse intre 0o - 100o C.

De mentionat, ca la presiuni ultra-ridicate de peste 30 kbar si temperaturi nu prea ridicate toate lichidele se solidifica. In aceste conditii se recomanda utilizarea unor medii solide transmutatoare de presiune cum sunt: polifluoretilena, clorura de argint, pirofilitul, talcul etc.

Principiul de functionare a sistemelor de actionare hidraulica

Sisteme de actionare de tip hidrostatic

Sistemele hidrostatice sau volumice au, drept element primar al transformatorului TT, generatorul de presiune hidrostatica (pompa) GH, care transforma energia mecanica primita de la motorul electric ME in energie potentiala a fluidului, pe care o transmite apoi elementului secundar care este motorul hidraulic rotativ MHR sau liniar MHL. Acesta reconverteste energia hidrostatica in energie mecanica, pe care o livreaza apoi organului de executie OE al masinii actionate. Variatia parametrilor miscarii se realizeaza cu ajutorul aparatajului de comanda si de reglare ACR sau direct prin variatia capacitatii generatorului sau a motorului.

Aceste sisteme au o arie larga de raspandire datorita unor calitati deosebite ca: simplitate constructiva, usurinta in reglarea vitezelor, si a realizarii stabilitatii acesteia, gabarit redus, randament ridicat etc.

Generatorul hidraulic

Pompe cu pistoane axiale

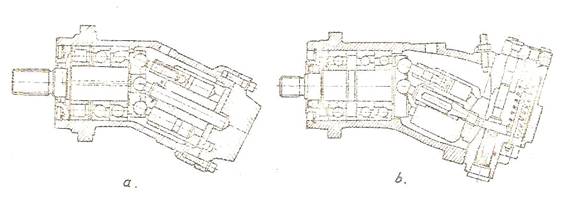

Pompele cu pistoanele axiale reprezinta o alta varianta a pompelor cu piston in care pistoanele sunt dispuse axial, deci paralel cu axa de rotatie a rotorului (blocului), miscarea activa a pistoanelor realizandu-se fie de un disc inclinabil sau fix, fie de o cama frontala.

Dispunerea in acest fel a pistoanelor are marele avantaj de a reduce mult gabaritul pompei si a obtine in acelasi timp un moment de inertie constant, prin simetria maselor de rotatie, ceea ce permite functionarea acestora la viteze unghiulare mult superioare altor tipuri.

Avand in vedere aceste calitati, la care se adauga o buna stabilitate a miscarii la turatii joase, precum si usurinta reglarii volumului activ, se acorda prioritate acestora, fiind cele mai raspandite tipuri de masini volumice utilizate in actionarea hidraulica, lucru valabil si pentru sistemele de actionare a masinilor-unelte.

Parametri principali ai acestor tipuri de pompe sunt: presiuni cuprinse intre 150 si 500 de bar si chiar mai mari, momente pana la 800 - 900 daN × m, puteri pana la 3500 KW, debite pana la 900 l/min, turatii maxime la pompe pana la 3000 - 4000 rot/min.

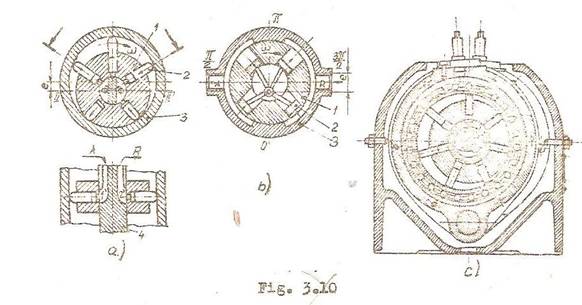

Pompe cu pistoane radiale

Pompele cu pistoane radiale sunt pompe de debite si presiuni mari, iar motoarele de momente si puteri ridicate. A cestea se folosesc pentru presiuni pana la 300 bar, debite pana la 8000 l/min, momente pana la 5000 daNm, puteri pana la 4000 KW, motoare cu actiune multipla putand functiona la turatii stabile sub 1 rot/min.

De mentionat ca acest tip de pompe au facut obiectul primelor modele de masini hidraulice volumice rotative cu piston, ca intre timp au aparut pompele cu pistoane axiale, ca varianta imbunatatita a primelor si care s-au extins mai mult decat pompele cu pistoane radiale. In prezent, insa, se constata o revitalizare a acestora, nu numai la puteri si cupluri mari, unde raman metodele de baza, dar si pentru parametri obisnuiti. Cauzele acestor reconsiderari constau in aparitia unor modele noi imbunatatite, cu gabarite reduse (inertie mica) in special, cu actiune multipla, cu pistoane cilindrice sau sferice.

La constructiile obisnuite, debitul se regleaza deplasarea relativa (manual sau automat cu servo-valva) a statorului fata de rotor.

La modele noi, cu actiune multipla, aceasta reglare se face discret, prin una din metodele:

variatia sectiunii active a pistonului

variatia numarului active de pistoane

variatia numarului de randuri de pistoane

De remarcat ca, prin aceasta, pompele cu actiune multipla nereglabila pana acum se transforma in sisteme reglabile, asa-zisa reglare comutativa.

Considerand ca la inceputul miscarii pistonul se afla in pozitia A, iar dupa o rotire in sens orar cu unghiul j, ajungand in punctul B, se va deplasa inspre axa de rotatie O2, in raport cu rotorul cu distanta x, care reprezinta diferenta dintre segmentul O2A-R=e+l-R.

Deci:

x=e+l-R

Avand in vedere ca R=e cosj+l cosb, atunci:

x=(l+e)-(e cosj+l cosb)

dar

sinb=sinj T cosb= 1-sin2b = 1-()2 sin2j

Motoare hidraulice

Motoarele hidraulice retransforma energia potentiala a lichidului primita de la generator in energie mecanica cu care actioneaza apoi elementul final in miscare de rotatie, de translatie sau oscilanta (alternativa). Deci, forma acestor motoare va fi, dupa traiectoria miscarii pe care o realizeaza:

circulare (rotative)

liniare (rectilinii)

oscilante (alternative)

Motoare circulare (rotative)

Exista motoare circulare (rotative) cu reglare primara si cu reglare secundara. Acestea pot fi reversibile sau ireversibile, cum sunt restul sistemelor; pot fi de asemenea nereglabile sau reglabile, restul sistemelor. Variatoarele pot avea o structura complexa cu masini pompa-motor cu capacitate variabila PMcv si motor-pompa cu capacitate constanta MPcc si invers, cand cuplul rezistent devine activ, realizandu-se astfel un sistem de franare. In structura acestora intra diverse blocuri functionale.

Motoare liniare

Motoarele hidraulice liniare sau rectilinii sub denumirea curenta de "cilindri hidraulici" au o mare raspandire in sistemele hidraulice de actionare. Acestea sunt compuse din cilindrul C, pistonul P si tija T. Principal, motoarele liniare pot fi cu actiune:

a. simpla, in care readucerea in pozitia initiala a pistonului nu se face pe cale hidraulica;

b. dubla

c. cu tija bilaterala

d. cu tija unilaterala

Din punct de vedere a structurii, motoarele hidraulice pot fi mono, bi sau multicilindri, cu piston, cu plunje sau mixte, cu cursa variabila sau constanta. Reglarea marimii cursei poate fi obisnuita (telescopica), in care succesiunea se asigura prin introducerea lichidului in ordinea dorita in fiecare cilindru sau automat, la capatul cursei unui piston, prin supapele de succesiune.

Interes prezinta reglarea cursei pe cale mecanica sau hidraulic. Astfel, variatia cursei bratului mecanic M se realizeaza prin reglarea distantei dintre cele doua pistoane, din interiorul cilindrului 1, cu ajutorul bucsei canelate. Rotind axul canelat care, de fapt, reprezinta tija filetata a pistonului, acesta se insurubeaza sau desurubeaza in piulita solidara cu pistonul, variind distanta x si, deci, cursa bratului M. Motorul este prevazut cu sistem de franare la capete de cursa. Reglarea cursei x pe cale hidraulica se face cu bucsele-opritoare conform circulatiei lichidului indicata cu sageti.

Aparataj hidrostatic (de comanda)

Comanda sistemelor hidraulice prezinta o mare importanta, deoarece aceasta asigura realizarea programului stabilit de functionare a masinii, conform procesului tehnologic de prelucrare. Aparatajul de comanda poate fi impartit astfel:

aparataj de distributie (distribuitoare, inversoare, supape, robinet, etc.), care dirijeaza lichidul de lucru inspre diversele mecanisme ale sistemului si evacueaza in rezervor lichidul folosit. Acest aparataj asigura in acelasi timp succesiunea de lucru a diverselor mecanisme.

aparataj de reglare si control (supape, drosele, stabilizatoare, relee, etc.), care asigura presiunea necesara, viteza lichidului de lucru, deplasarea, viteza si acceleratia necesara a mecanismelor sistemelor hidraulice.

Aparatajul de comanda rational construit asigura regimuri de lucru optime, o productivitate si un randament maxima, poate asigura, de asemenea, automatizarea procesului tehnologic, creeaza posibilitatea deservirii mai multor masini de catre muncitor si construirea linilor automate. Acest aparataj trebuie sa indeplineasca o serie de conditii tehnice pentru a corespunde cerintelor care se impun sistemelor hidraulice, dintre care:

simplitate si siguranta in exploatare

cost redus

rezistente locale si pierderi prin frecare minime

comanda usoara, fara eforturi si deplasari mari

sensibilitate mare la schimbare regimului de lucru sau la abaterea acestuia de la programul stabilit

Pentru micsorarea pierderilor de lichid si a frecarii, aparatajul de comanda este construit din materiale rezistente la uzura, tratate termic si este prelucrat cu mare precizie.

Aparatajul de comanda poate fi actionat manual sau automat, prin deplasare axiala sau de rotatie, sau pot fi realizate ansambluri complexe care sa functioneze prin combinarea celor doua miscari

Dimensiunile aparatajului sunt impuse de debitul pompei si presiunea din sistem, iar forma aparatajului trebuie sa fie astfel aleasa incat sa asigure micsorarea fortelor necesare conectarii si deconectarii, deci o sensibilitate marita, avand in vedere ca in prezent se foloseste din ce in ce mai mult actionarea automata a acestuia prin electromagneti, hidraulic, pneumo-hidraulic, etc. Forma canalelor si a fantelor interioare are o mare importanta pentru micsorarea rezistentelor interioare si pentru marirea sensibilitatii aparatajului de comanda.

2.4.1. Aparatajul de distributie

Prin definitie, aparatajul de distributie sau directional indeplineste, in special, functia de asigurare a alimentarii motorului hidraulic de actionare a organului activ (ax principal, masa, sanie de avans, scula, etc.) cu fluid in cantitatea si la presiunea necesara pentru o functionare optima a acestuia la parametri de efort si miscare programata. In consecinta, acest aparataj trebuie sa asigure nu numai alimentarea sau intreruperea acestuia, miscarea intr-un sens sau altul (inversarea), ci si transformarea miscarii ca marime, deci reglarea acesteia dupa o anumita lege. Desigur ca aceasta din urma functie poate fi realizata si de un aparataj specializat.

Aparatajul de distributie, prin urmare, din punctul de vedere a caracteristicii miscarii poate fi sub-impartit in aparataj de distributie pentru functionarea discreta sau continua.

Din prima categorie fac parte distribuitoarele propriu-zise cu una, doua, trei sau mai multe pozitii, avand, deci, doua, trei sau mai multe canale de legatura.

Distribuitoarele cu functionare continua, care capata o raspandire din ce in ce mai mare in ultima vreme, au aparut sub denumirile de servo-distribuitoare, servo-valve sau elemente proportionale, utilizandu-se in special in sistemele de reglare automate.

La distribuitoarele discrete o mare raspandire o au cele cu trei pozitii si cinci canale, care asigura o gama larga de posibilitati de stare a organului activ in pozitie mediana (0) si apoi prin comutare pe celelalte doua pozitii. De regula, rezervorul se leaga la un canal comun, acesta putand fi considerate sisteme.

Distribuitoarele discrete pot fi clasificate, la randul lor, dupa forma constructiva a elementului activ (sertarului) in:

rotative

rectilinii cu sertar cilindric

plane

cu supape

De mentionat ca distribuitoarele plane au o constructie simpla din punct de vedere tehnologic, usor de executat si mai ales de controlat, spre deosebire de cele rectilinii cu sertar circular, la care executia si mai ales controlul sunt extrem de dificile.

Distribuitoarele cu supape, actionate de o maneta cu parghii sau de un ax cu came, se utilizeaza in cazul unor presiuni inalte (prese) sau a unor debite mari ( peste 200 l/min.).

Dupa caracterul comenzii, distribuitoarele sunt cu comanda:

manuala

mecanica (parghii, came, etc.)

pneumatica

hidraulica

electrica

Aparatajul de reglare a debitului (vitezei)

Reglarea vitezei motoarelor hidraulice se realizeaza prin variatia cantitatii de lichid care trece prin motor in unitatea de timp. Variatia cantitatii de lichid (a debitului) se poate face prin doua metode:

a. metoda volumica, constand din modificarea debitului pompei la presiunea variabila in functie de sarcina

b. reglare rezistiva (sau prin strangulare) care se realizeaza prin variatia rezistentei locale in conducta de alimentare sau evacuare din motor, la presiune constanta, utilizand o rezistenta hidraulica variabila

Reglarea volumica Reglarea debitelor pompelor sau capacitatii motoarelor rotative se realizeaza manual sau automat. Cele mai simple sisteme de reglare automata sunt cele de mentinere constanta a debitelor (vitezei) sau reglarea acestuia dupa o anumita lege, utilizand sisteme mecano-hidraulice elementare.

Reglarea rezistiva Pentru reglarea debitului de alimentare a motorului hidraulic, la presiune constanta, si prin aceasta viteza de rotatie sau de deplasare, se utilizeaza fie elemente simple de strangulare (rezistente hidraulice reglabile), fie regulatoare de debit, care pe langa drosel mai contin si un element de stabilizare, deci de mentinere constanta a valorii debitului reglat indiferent de variatia sarcinii (presiunii).

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |