CALCULUL COSTULUI SEMIFABRICATULUI PRINCIPAL OBTINUT PRIN MATRITARE / LAMINARE

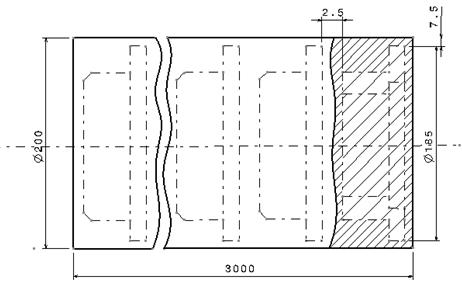

Reper: Bucsǎ dintata

Material (otel): 42CrMo4, SR EN 10083-1/1995 (simbolizare veche: 42MoCr11 STAS 791-88)

Programa de productie: N = .1.000[buc/an] (valoare primitǎ de la cadrul didactic coordonator);

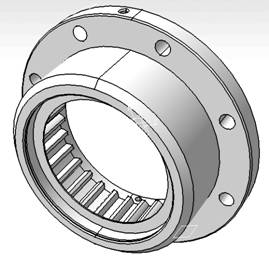

Model 3D al reperului:

Fig. 1 - Model 3D al reperului (realizat cu un pachet CAD)

Tab. 1- Caracteristici ale suprafetelor

|

Sk |

Forma |

Dimensiuni [mm] |

Rugozitate Ra[mm] |

|

S1 |

plana |

f f | |

|

S2 |

conica |

1 x 450 | |

|

S3 |

cilindrica |

f115+0.054 x 1 | |

|

S4 |

toroidala |

f116.5 x R0.8 | |

|

S5 |

cilindrica |

f115+0.054 x 8 | |

|

S6 |

cilindrica |

f118 x 3 | |

|

S7 |

toroidala |

f118 x R1 | |

|

S8 |

cilindrica |

f108+0.054 x 31 | |

|

S9 |

cilindrica |

f120x11 | |

|

S10 |

plana |

f f | |

|

S11 |

cilindrica |

f135 +0,063x3 | |

|

S12 |

conica |

1 x 450 | |

|

S13 |

cilindrica |

f97.5 x 1 | |

|

S14 |

conica |

5 x 450 | |

|

S15 |

cilindrica |

f140 x 38.5 | |

|

S16 |

plana |

f f | |

|

S17 |

conica |

1 x 450 | |

|

S18 |

cilindrica |

f11 x 15 | |

|

S19 |

cilindrica |

f185 x 15 | |

|

S20 |

conica |

1 x 450 | |

|

S21 |

plana |

f f | |

|

S22 |

conica |

2 x 450 | |

|

S23 |

cilindrica |

f5 x 31 | |

|

S24 |

elicoidala |

M6 x 9 | |

|

S25 |

evolventa |

x 1 |

Tolerantele la cotele libere se adopta conform SR EN 22768, clasa mK.

Tab. 2 - Compozitia chimica a materialului (conform SR EN 10083-1/1995)

|

Marca otelului |

Calitatea |

Compozitia chimica |

|||||||

|

C |

Mn |

S |

P |

Cr |

Ni |

Mo |

Alte elem. |

||

|

42CrMo4 |

max. 0.035 |

max. |

0.15 0.30 |

- |

|||||

Deoarece continutul de carbon se incadreaza in intervalul 0.3 - 0.5, acest otel aliat mai este denumit si otel de imbunatatire. Structura in conditii de echilibru este ferito-perlitica ([1], pag. 83).

Ferita - este o solutie solida de carbon (0.02%C), care la microscop se prezinta sub forma poliedrica.([2], pag.5)

Perlita - este un amestec mecanic eutectoid, de ferita si cementita. Se formeaza la 7270C si 0.77%C din austenita, transformare eutectoida. La microscop perlita in urma atacului cu nital, apare ca o coloratie bruna cu reflexe de sidef (verzui - albastrui) datorita fenomenelor de interferenta care se produc in lamele.

Cementita - este un compus intermetalic, Fe3C,unde se combina trei atomi de Fe cu un atom de C. Cementita cristalizeaza in sistem ortorombic. Cementita este dura si fragila (HB 800). Cementita poseda proprietati metalice, luciu metalic, conductibilitate electrica etc. ([2], pag.6)

Tab. 3 - Caracteristicile mecanice ale materialului

|

Marca otel |

Diametrul probei de tratament termic de referinta [mm] |

Tip tratament termic |

Caracteristici mecanice |

|||||

|

Limita de curgere [N/mm2] min. |

Rezistenta la rupere Rm [N/mm2] |

Alungirea la rupere A min. |

Gatuirea la rupere Z min. |

Energia de rupere [J] min. |

Duritatea Brinell in stare recoapta [HB] max. |

|||

|

42MoCr11 |

CR | |||||||

C - calire ; R - revenire inalta ;

Calirea - reprezinta un tratament termic final ce se aplica produselor in scopul obtinerii caracteristicilor mecanice de utilizare in exploatare. ([1], pag. 100)

Revenirea inalta - consta in incalzirea produselor calite la o temperatura cuprinsa in intervalul 450-6500C, mentinere la aceasta temperatura, si racirea in apa, aer sau cuptor functie de calitatea otelului si a complexitatii piesei.

Ciclul dublu de calire + revenire inalta poarta numele de imbunatatire.

Prin imbunatatire se realizeaza o ameliorare a proprietatilor mecanice si garantarea tenacitatii.

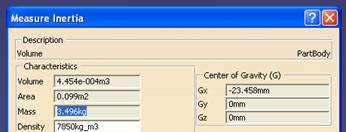

Uzual, asa reperului, m, se calculeaza cu ajutorul unui pachet CAD, considerand densitatea materialului: r = 7.85 kg/dm3.

In lucrare masa se calculeazǎ (aproximativ) m = kg (vezi Tab. 1 si Fig. 3 pentru identificarea dimensiunilor)

![]()

![]()

![]()

Fig. 2 - Masa reperului (uzual, extrasǎ din modelul 3D; in lucrare se calculeazǎ)

Vreper = V1 + V2 - V3 - V4 - (V5 - V6)/2 - V7 - V8 - V9 - V10 - V11 - 8xV12 445350,3 (mm3)

Mreper = r x Vreper = 3,496 9kg0

Fig.3 - Delimitarea suprafetelor

Alegerea corecta, rationala a metodei si procedeului de elaborare a semifabricatului este una din conditiile principale care determina eficienta procedeului tehnologic in ansamblu.

Un semifabricat se poate realiza, in general, prin mai multe metode si procedee diferite ca volum de munca si cost. Ca parte componenta a costului piesei finite, costul semifabricatului se va determina in urma unei analize atente si a unei alegeri rationale a metodei si procedeului de elaborare a acestuia.

Se poate aprecia, pe baza experientei acumulate, cǎ in majoritatea proceselor tehnologice, costul prelucrarii prin aschiere a unei piese este mai ridicat decat costul realizarii semifabricatului. Din acest considerent, cu cat forma si dimensiunile semifabricatului sunt mai apropiate de cele ale piesei, cu atat costul prelucrarilor prin aschiere este mai mic. In schimb, costul semifabricatului este mai mare, deoarece forma constructiva se complica si precizia creste.

In concluzie alegerea semifabricatului comporta din punct de vedere tehnologic stabilirea formei lui, a metodei prin care urmeaza sa fie obtinut, determinarea adaosurilor de prelucrare si a preciziei dimensiunilor.

Principalele tipuri de procedee de deformare plastica sunt prezentate in tabelul 1.10.

Tab. 4 Procedee de deformare plastica

|

Procedeul din cadrul metodei |

Dimensiunile sau masa |

Precizia de executie, mm |

Calitatea suprafetei sau rugozitatea Ra [μm] |

Material |

Caracter productie |

|

|

Maxime |

Minime |

|||||

|

Laminare |

Nelimitate |

3 - 4 mm |

Abateri |

Grosolana |

Oteluri, metale neferoase si aliajele lor |

Serie mare si masa |

|

Laminare periodica longitud. |

Uzual pana la 50 kg |

Grosimea peretilor 1,5 mm |

Abateri |

Oteluri carbon, oteluri aliate si aliaje neferoase |

Serie si masa |

|

|

Forjare libera |

Nelimitate |

Abateri |

Idem |

Individual si serie mica |

||

|

Matritare la ciocan |

Uzual pana la 200 kg |

Grosimea peretilor 2,5 mm |

0,4 - 2,5 ; in directia deschiderii matritei ceva mai mica |

Idem |

Serie mijlocie si mare |

|

|

Matritare la masini de forjat orizontale |

Uzual pana la 100 kg |

Idem |

Idem |

Idem |

Serie si masa |

|

|

Matritare prin extrudare fara bavuri |

Diametrul pana la aprox. 200 mm |

Grosimea peretilor pentru aliaje din Al: 1,5 mm |

Abateri |

Idem |

Idem |

|

Conform literaturii de specialitate [3, 4, 5, 6, 7], factorii care determina alegerea metodei si a procedeului de elaborare a semifabricatului sunt:

materialul prescris(42CrMo4);

forma si dimensiunile piesei(v. desen reper);

programa de productie;

precizia necesara;

costul prelucrarilor mecanice;

utilajele existente sau posibil de achizitionat;

consumul redus de material.

Avand in vedere considerentele de mai sus, se adopta doua variante tehnic-acceptabile de semifabricare, dupa cum urmeaza:

Tab. 5 - Variante de metode / procedee de semifabricare

|

Var. |

Semifabricat |

Metoda de semifabricare |

Procedeul de semifabricare |

|

I |

Semifabricat cu adaosuri de prelucrare relativ 'mici' SF1 SF1: semifabricat matritat cu adaosuri 'mici' |

Deformare la cald |

Matritare pe masini orizontale de forjat |

|

II |

Semifabricat cu adaosuri de prelucrare relativ 'mari' SF2 SF2: bara cilindrica |

Laminare |

MATRITARE

In functie de modul de executie se stabilesc 2 clase de adaosuri de prelucrare si abateri limita:

clasa I - adaosuri de prelucrare si abateri limita restranse;

clasa II - adaosuri de prelucrare si abateri limita normale.

Piesele matritate pe masini de forjat orizontale se incadreaza in clasa I.

Pentru SF1, adaosurile de prelucrare au fost stabilite conform STAS 7670-83 pentru piese matritate in clasa a II-a de precizie.

Pentru a stabili adaosul de prelucrare in cazul lui SF1, trebuie determinata complexitatea de forma a matritei cu ajutorul relatiei :

![]() ([4], pag. 85)

([4], pag. 85)

in care: mp - masa piesei matritate

mn - masa corpului geometric circumscris (format cu dimensiunile maxime ale piesei)

Coeficientul de complexitate a formei care rezulta poate apartine uneia din categoriile urmatoare:

S1 - de la 0.63 pana la 1,0 inclusiv

S2 - de la 0.32 pana la 0.63 inclusiv

S3 - de la 0.16 pana la 0.32 inclusiv

S4 -pana la 0.16 inclusiv

mn = .![]() .

.

T S = 3,496/12,8651 = 0,2717

S se incadreaza intre 0.16 si 0.32, rezulta ca ne aflam in grupa S3, pe baza careia se determina adaosurile de prelucrare (vezi STAS 7670-83, pentru calitatea M1 de otel

Deoarece raportul dintre dimensiunea flansei si diametrul acesteia este mai mic de 0.2, conform exceptiei din SR EN 10083-1/1995, se va adopta grupa a patra.

Cum concentratia de C este de 0,38..0,45% , adaosurile de prelucrare s-au ales pentru piese matritate in clasa a II-a de precizie (SR EN 10243-2/2002), calitatea otelului fiind M1.

Tab. 6 - Adaosurile de prelucrare pentru piese matritate ([4],pag 82 )

|

Masa piesa [kg] |

Fact.de complexitate |

Lungime, latime, inaltime, grosime. [mm] |

|||||||||||

|

>50 |

>120 |

>180 |

|||||||||||

|

Clasa de precizie de prelucrare prin aschiere conform STAS 1768 |

|||||||||||||

|

g |

m |

f |

g |

m |

f |

g |

m |

f |

g |

m |

f |

||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

13 |

|||

|

S4 |

3 | ||||||||||||

unde: g - grosiera; m - mijlocie; f - fina;

Pentru determinarea dimensiunilor nominale ale semifabricatului matritat se vor lua in considerare dimensiunile nominale ale piesei finite, adaosul de prelucrare de la matritare conform SR EN 10243-2/2002 precum si abaterile de la matritare conform SR EN 10243-2/2002.

Datele centralizate sunt prezentate in Tab. 7.

Tab.7 - Dimensiunile nominale ale semifabricatului matritat

|

Dimensiunea nominala a piesei finite [mm] |

Adaosul de prelucrare la matritare [mm] |

Abaterile de la matritare [mm] |

Dimensiunea nominala a semifabricatului matritat [mm] |

|

f |

f190.8 |

||

|

f |

f145.8 |

||

|

f |

f114.4 |

||

|

f |

f92.4 |

||

|

66.6 |

|||

|

20.4 |

Schita semifabricatului este prezentata in Fig. 4.

LAMINARE

Din STAS 333-87 se alege o bara din otel rotund, avand caracteristicile date in Tab. 7.

Tab. 7- Caracteristici pentru otel rotund laminat la cald

|

Diametrul [mm] |

Abateri limita [mm] |

Lungimea de livrare [mm] |

|

f |

Bara de otel de 3000 mm reprezinta un semifabricat multiplu, din care se obtin mai multe semifabricate individuale. Lungimea unui semifabricat individual, care se va obtine prin debitare cu ferastraul circular, se determina conform adaosurilor de prelucrare prezentate in Tab. 8 ([4], pag 108).

Tab. 8 - Adaosuri de prelucrare la debitarea semifabricatelor

|

Diametrul [mm] |

Latimea taieturii, B [mm] |

Adaosul Ap pentru prelucrarea capatului [mm] |

Lungimea unui semifabricat individual [mm] |

|

f |

Schita semifabricatului este prezentata in Fig. 5.

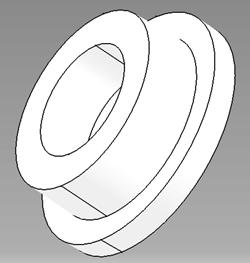

Fig. 4 Semifabricat matritat

Fig. 5 Semifabricat laminat

Calculul costului celor doua variante de semifabricare

Intrucat prescriptiile tehnice permit utilizarea mai multor tipuri de semifabricate, alegerea metodei optime de semifabricare se face prin intocmirea calculelor economice de comparare a variantelor de semifabricare.

O analiza corecta este cea care considera simultan costurile asociate proceselor tehnologice de semifabricare si prelucrare. In continuare se prezintǎ un exemplu de determinare a costului semifabricatului [8]. Pentru calcul se utilizeaza relatia:

![]() [RON]

[RON]

in care: CT - costul total al semifabricatelor obtinute prin matritare/laminare [RON/lot sau RON/comandǎ];

CF - cheltuieli fixe in cadrul matritarii/laminarii [RON/lot sau RON/comandǎ];

cv - cheltuieli variabile unitare [RON/buc];

N - programa de productie [buc/an]

1) ![]() [RON]

[RON]

in care: Amo - cheltuieli cu amortizarea utilajelor si sculelor [RON/buc];

Rep - cheltuieli cu reparatia utilajelor si sculelor [RON/buc];

k - coeficient ce tine seama de timpul efectiv consumat din fondul anual:

in care: Tu - timpul unitar [min/buc];

Tpi - timpul de pregatire - incheiere, [min/lot];

Ne - lotul economic [buc/lot];

N - programa de productie = 1000 [buc/an];

Se considera ![]()

Fn - fondul nominal de timp [ore]; (se considerǎ cǎ intr-un an sunt 245 - 250 zile lucrǎtoare. In conditiile lucrului intr-un singur schimb, rezultǎ un fond nominal de timp Fn = 1960 - 2000 ore)

Aux - cheltuieli cu materiale auxiliare, [RON/buc];

Amoaux - cheltuieli cu amortizarea materialelor auxiliare, [RON/buc];

![]() [RON/buc]

[RON/buc]

in care: cmat - costul materialului, care se determina pe baza relatiei:

![]() , pentru matritare/laminare, [RON/buc]

, pentru matritare/laminare, [RON/buc]

in care: msf - masa smifabricatului, [kg];

Pentru simplificarea calculelor, msf se adoptǎ astfel:

msf = mpiesǎ + 5%x mpiesǎ, pentru sf. cu adaosuri "mici"

msf = mpiesǎ + 50%x mpiesǎ, pentru sf. cu adaosuri "mari"

Uzual, msf se extrage din modelul 3D al semifabricatului

p - pretul materialului, in [RON/kg].

cman - costul manoperei, care se determina cu relatia:

[RON/buc]

[RON/buc]

cregie - costul regiei totale, care se determina pe baza relatiei:

![]()

Valorile numerice pentru aceste elemente, atat pentru matritare cat si pentru laminare sunt prezentate in Tab. 9.

Tab. 9 - Costul semifabricarii: exemplu de calcul

|

Metoda / Procedeul de semifabricare |

Matritare |

Laminare |

|

Amo [RON] | ||

|

Rep [lei] | ||

|

Tu [min/buc] | ||

|

| ||

|

Fn [ore] | ||

|

k | ||

|

Aux + Amoaux [RON] | ||

|

CF [RON] | ||

|

msf [kg] | ||

|

p [RON/kg] | ||

|

cmat [RON/buc] | ||

|

Sk [RON/ora] | ||

|

cman [RON/buc] | ||

|

cregie [RON/buc] | ||

|

cv [RON/buc] | ||

|

CT [RON] |

a1+b1.N |

a2+b2.N |

Dupa cum se poate observa in Tab. 9, costurile aferente unei programe de productie de 1000 buc/an, pentru fiecare procedeu de semifabricare, sunt:

Pentru matritare: ![]()

Pentru laminare: ![]()

In consecintǎ, costurile unitare vor fi:

Pentru matritare: cum =

Pentru laminare: cul =

ANALIZA EFECTIVA A VARIANTELOR PROPUSE

In practica, costul determinat pentru fiecare varianta de proces tehnologic de semifabricare in parte se va aduna cu cel asociat procesului tehnologic de prelucrare prin aschiere.

Astfel, in cazul in care, pentru fiecare varianta de semifabricat principal se vor proiecta cate doua variante de proces tehnologic de prelucrare, se vor obtine in final 2 x 2 = 4 variante de succesiuni de procese tehnologice de semifabricare si prelucrare prin aschiere.

Se va determina costul total presupus de fiecare varianta si se va pastra succesiunea de procese tehnologice de semifabricare - fabricare care va conduce la valoarea minima a costului.

Asadar, problema de rezolvat este una de optimizare, avand o functie functia obiectiv economica, CT = min si restrictii de indeplinit, de natura tehnica.

Localizat pentru proiectele de an/diploma, pentru a se reduce volumul calculelor, este posibil a se retine o varianta de metoda / procedeu de semifabricare pentru care se vor proiecta doua variante de procese tehnologice de prelucrare prin aschiere. In final, metodologia de analiza economica va fi aplicata separat celor 2 variante de proces.

BIBLIOGRAFIE:

1. R. Serban, D. Bunea, T. Vasile, D. Gheorghe, M. Branzei, 'Tehnologia tratamentelor termice', Bucuresti, 2001;

2. A. Gheorghiu Dobre, A. Nocivin, 'Introducere in stiinta materialelor', 2000.

3. A. Vlase, I. Popescu, I. Vlase, 'Tehnologia fabricarii produselor mecanice (vol.II)', Ed. Matrix-Rom, 2002;

4. A. Napoleon, E. Dragulanescu, 'Elemente tehnologice pentru prelucrarile prin aschiere', Editura Bren, Bucuresti, 2003;

5. A. Vlase, s.a. 'Tehnologii de prelucrare pe strunguri', Editura Tehnica, Bucuresti, 1989;

6. I. Popescu, D. Ghiculescu, M. Gheorghe, C. Gheorghita, 'Tehnologii de prelucrare - lucrari de laborator pentru inginerie economica ', UPB, Bucuresti, 2004;

7. A. Vlase, s.a., "Regimuri de aschiere, adaosuri de prelucrare si norme tehnice de timp (Vol. I, II)", Editura Tehnica, Bucuresti, 1989;

8. Doicin C., "Note de curs Analizǎ Economicǎ".

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |