FONTE

1. Caracteristicile fontelor

Continutul bogat de carbon al fontelor este determinant asupra structurii, a proprietatilor, respectiv a utilizarii acestor aliaje.

Astfel existenta formatiunilor de grafit care pot constitui concentratori de tensiune si goluri in masa aliajului, sau a cementitei care este deosebit de dura si de fragila, determina proprietati mecanice inferioare ale fontei fata de otel. Astfel fontele obisnuite, practic nu au alungire sau gatuire la rupere, iar rezilienta este extrem de redusa, ceea ce le poate caracteriza ca aliaje cu o stare inaintata de fragilitate. Din acest motiv fontele nu pot fi prelucrate prin deformare plastica, ceea ce constituie o caracteristica.

Fontele pot fi clasificate dupa mai multe criterii, insa pentru constructia de masini prezinta importanta urmatoarele clasificari:

I - clasificare dupa continutul de carbon (hipoeutectice, eutectice si hipereutectice). La aceasta clasificare este necesar sa se tina seama de influenta unor elemente de aliere (Si, Mn, P, Ni, etc.), asupra continutului de carbon al eutecticului (Cc), care are limite destul de largi de variatie fata de valoarea 4,3 (4,25)% C, cunoscuta din diagrama binara Fe-C

Cc = 4,3 - 0,33 (% Si) - 0,047 Ni [61].

II - clasificare dupa raportul intre cantitatea de grafit (C liber) si continutul total de carbon (Ct), numit grad de grafitizare g%

![]()

Daca se noteaza cu Csolubil cantitatea de carbon dizolvata in solutiile solide si cu Clegat cantitatea de carbon legat in cementita libera, sau amestecata in perlita, se poate scrie relatie:

Ct = Clegat + Csolubil + Cliber, sau

Cliber = Ct - Clegat - Csolubil

Daca se noteaza cu CS cantitatea de carbon corespunzatoare punctului eutectic S, care depinde de asemenea de continutul in elemente de aliere a fontei, se pot defini:

Fontele cenusii (Fc)

Clegat<CS

Cliber≈Ct - CS≈(0,851,00)Ct

g = (85100)%

In aceasta categorie intra fontele care au culoarea rupturii cenusie inchisa (fonte brute de turnatorie, fonte cu grafit lamelar, nealiate si aliate) precum si fontele care au aspectul rupturii cenusiu deschis (fonte cu grafit nodular, fonte aliate).

Fontele pestrite (Fp)

CS<Clegat<Ct

Cliber = Ct - Clegat - Csolubil≈(0,30,5)Ct

g = (3050)% la fontele pestrite tehnice.

Culoarea pestrita in ruptura se datoreste zonelor cenusii (in care carbonul este liber) si a zonelor albe (in care apare ledeburita).

Fontele albe (Fa)

Cliber = Ct - Clegat - Csolubil≈0 sau

Clegat = Ct - Csolubil, iar daca se neglijeaza Csolubil rezulta ca Clegat≈Ct.

III - clasificare dupa forma grafitului, caracterizat prin compactitate, adica prin raportul dintre lungimea "l" si diametrul "d" a separarilor grafitice. Fenomenul de grafitizare la cristalizarea primara a fontelor poate avea loc in doua moduri:

a) grafitizare directa (grafitul precipita direct din lichidul eutectic);

b) grafitizare indirecta, specifica fontelor hipereutectice (cementita disociaza in grafit + solutie solida). Grafitizarea indirecta se manifesta printr-o crestere a contractiei la solidificare.

In mod obisnuita fontele cenusii au raportul 1 / d peste 50 iar grafitul este lamelar, filiform, avand varfuri ascutite. Efectul de concentrator de tensiuni este maxim la aceste fonte. Reducerea acestui efect se poate face prin modificarea fontei lichide cu ajutorul modificatorilor, iar fontele pot avea:

- grafitul lamelar (mai fin) cu varfurile separarilor de grafit rotunjite; raportul 1 / d = 2550;

- grafit vermicular la care varfurile separarilor de grafit sunt puternic rotunjite, iar raportul 1 / d = 210;

- grafit nodular la care compactitatea separarilor este optima; 1 / d≈1.

Reducerea efectului de concentrator de tensiuni a grafitului se poate realiza prin reducerea continutului de carbon (in fonta lichida sau solida), combinata cu influentarea solidificarii, sau cu tratamente termice (maleabilizari) obtinandu-se grafitul in cuiburi.

Forma grafitului are influenta asupra alungirii la rupere, a raportului Rc / R, a rezilientei si a modulului de elasticitate la intindere E (La fonte cu grafit lamelar E = 700 - 1500 daN/cm2, la fontele cu grafit nodular E = 15.000 - 18.000 daN/cm2, fata de otelul turnat care are E = 19.000 - 20.000 daN/cm2). In ceea ce priveste sudarea pieselor de fonta, prezinta interes fonta cenusie cu tendinte cat mai reduse de inalbire, iar sub aspectul obtinerii straturilor dure rezistente la uzura, sunt importante fontele pestrite si cele albe.

2. Influenta elementelor de aliere asupra proprietatilor fontelor

Continutul de elemente de aliere si viteza de racire a fontei topite, sunt factori determinanti asupra structurii primare si secundare, precum si asupra proprietatilor si a utilizarii fontelor.

Principalele elemente de aliere din fonte sunt: Cr, Ni, Cu, Mo, Al, Mn, Si. In afara de acestea se mai folosesc uneori W, V, Ti, Sn, etc.

Fontele sunt considerate aliate [61] cand contin elemente de aliere in cantitati mai mari de 4% Si; 2% Mn; 0,3% (Ni, Cu, Cr, Al); 0,1% (Sn, W, Ti, V, Mo), indiferent ca sunt cenusii, pestrite sau albe. In general fontele maleabile nu se aliaza.

Elementele de aliere pot avea un efect grafitizant (Co, Ni, Cu, Ti, Si, C, Al), sau un efect antigrafitizant (W, Mn, Mo, Sn, Cr, V, B) precum si un efect perlitizant (Ni, Mn, Cu, Al, V, Mo, Ce, Sn). Elementele sunt prezentate in ordinea crescanda a efectului corespunzator. Atat elementele de aliere grafitizante, dar mai cu seama cele antigrafitizante au tendinta de a micsora dimensiunea grauntilor de grafit, ceea ce este deosebit de favorabil.

Masa metalica de baza este influentata de catre elementele de aliere in acelasi mod ca si in cazul otelurilor. Sub acest aspect structura masei metalice de baza a fontelor poate face parte din clasa perlitica (perlita, sorbita, troostita), sau din clasa martensitica (bainita, martensita).

In tabelul nr. 1.6 este prezentata o clasificare a fontelor utilizate curent in tehnica, in functie de gradul de aliere si de structura metalografica.

Tabel 1.6.

PRINCIPALELE FONTE ALIATE UTILIZATE IN TEHNICA

|

Suma elementelor de aliere |

Culoarea rupturii |

Clasa de structuri a masei de baza dupa turnare |

Elemente de aliere |

Proprietati influentate |

Indicatii suplimentare |

Observatii |

Legenda |

|||||||

|

Pozitiv (cantitatea optima de elemente [%]) |

Negativ |

|||||||||||||

|

Elem. princip |

Cantitate, [%] |

I |

II |

III |

IV |

V |

VI |

|||||||

|

Pana la 4% (Fonte slab aliate) (Fonte mediu aliate) |

Cenusie |

Perlitica |

Cr |

D, U, O; |

R, F, C; (0,8) (1,0) (2,0) |

CI; |

P, M; |

C, Si, P, Mn: maresc fluiditatea; S: missoreaza fluiditatea; Fontele cenusii sunt mai vascoase decat fontele albe pentru aceeasi supraincalzire; Fontele aliate sunt in general mai vascoase decat cele nealiate; |

R: Rezistenta la rupere; D: Duritate; A: Alungire la rupere; F: Rezistenta la fluaj; K: Rezistenta la soc; U: Rezistenta la uzura; O: Rezistenta la oxidare si la crestere; P: Prelucrabilitate; C: Rezistenta la coroziune; CI: Cvaziizotropie; M: Microretasura; In rubrica proprietati influentate pozitiv efectul maxim este indicat in coloana I, iar sub simbolul proprietatii este indicat in paranteza continutul optim [%] de element de aliare. Cifra din paranteza este corespunzatoare grupului de simboluri pana la (;). |

|||||

|

Mo |

D, F, K, A, R; (1,5) (0,8) |

P; |

U, C; (0,8) |

CI; |

M; | |||||||||

|

Cu |

P, C; |

CI; (1,5) |

R, D, U; (1,5) |

A, K; | ||||||||||

|

Sn |

CI; (0,1) |

D, U; (0,1) |

A, K; | |||||||||||

|

Ni |

CI; (1,5) |

P; (2,0) |

R; (1,8) |

D, U, C; (1,5) (2,0) | ||||||||||

|

Al |

R, K, C; (2,0) |

≤ 0,8%Si; ≤ 3%C; |

||||||||||||

|

V |

CI; |

D, U, R; (0,3) | ||||||||||||

|

Ni-Mo |

1,5-4,0Ni; 0,9Mo |

U; |

Structura se refera la piese turnate avand grosimea peretilor intre 50-100mm. Grafitul lamelar sau nodular. In functie de compozitia chimica si de viteza de racire apar in structura diferite proportii de bainita, martensita si austenita |

|||||||||||

|

Bainitica |

Ni-Mo |

5,6-6,3Ni; 0,9Mo |

P, R; |

U; |

S < 0,08%; P < 0,15% |

|||||||||

|

Bainito-martensitica |

Ni-Mo |

7,2-8,0Ni; 0,9Mo |

P, R, U; | |||||||||||

|

Ni-W |

1,5-5,0Ni; 1,0-2,7W |

P, R, U; | ||||||||||||

|

Ni-Mo-W |

P, R, U; | |||||||||||||

|

Feritica |

Si |

4-6Si |

O; |

D; |

R; |

2,2-3,0% C |

Pot contine ≤1%Cr; ≤1,5%Cu; ≤4%Al; ≤3%Mn; ≤0,2%Ti; |

|||||||

|

Al |

2-6Al |

O; |

Reducand continutul de Si creste rezistenta la soc termic. |

|||||||||||

|

Cr-Si |

5-6Si; 0,5-0,9Cr |

O; |

|

Grafitul lamelar sau nodular. |

||||||||||

|

Pestrita |

Perlitica |

Cr-Ni-Mo |

≤ 2Cr; ≤ 2Ni (slab aliate) |

D, U; |

A; |

|

Cromul mareste duritatea cementitei. Ni-Mo maresc dispersia perlitei (martensitei). Mo mareste rezistenta la cald. Si (≤1%); C(2,7-3,6%) Regleaza cantitatea de cementita din fonta. Ni, Cr in cantitati mari asigura si rezistenta la soc + uzura. |

|||||||

|

Martensitica |

Cr-Ni-Mo |

D, U; |

A; |

|||||||||||

|

Alba |

Perlitica |

Cr |

1-2,5Cr |

O; | ||||||||||

|

Cr-Ni-Mo |

≤ 2,5Cr; ≤ 5Ni (mediu aliate) |

D, U; |

A; |

|

||||||||||

|

Martensitica |

Cr-Ni-Mo |

D, U; |

A; |

|||||||||||

|

Peste 10% (Fonte inalt aliate) |

Cenusie |

Feritica |

Si |

C, D; |

K, A, R; |

<0,6%C. Pot contine si ≤4% Mo si 1%Ni; |

Peste 16%Si → eutectic ternar (Fe+Fe3 Si+G): Grafit lamelar sau nodular. |

|||||||

|

Al |

O, Rezistenta la cald si la soc termic |

K, R; |

Pot contine si <8%Cr; <4%Ni; <6%Cu; Ti; | |||||||||||

|

Austenitica |

Ni |

O, A, K, C; |

Coeficient de dilatare mic. Rezilienta buna la (-196s). Rezistenta buna la cald |

2,4-3%C. Pot contine ≤6,0%Cr; |

Cr mareste rezistenta eutecticului Si (1,0-2,8%) asigura grafitizarea. |

|||||||||

|

Ni-Mn |

13Ni + 7Mn |

O; |

Sunt mai ieftine. |

|||||||||||

|

Ni-Cu |

15Ni + 5Cu |

O; | ||||||||||||

|

Alba |

Feritica |

Cr |

> 30 Cr |

O, C, U, P; |

Rezistenta mare la uzura se datoreste eutecticului cu scheletul metalic continuu. |

30-35%Cr asigura functionarea la temperatura de 1100-1150sC. |

||||||||

|

Cr |

< 30Cr + (1,5-10)Al |

O, C, U, P; |

15%Cr si 6%Al asigura functionarea la temperatura de 1200sC. |

|||||||||||

|

Martensitica |

Cr |

< 30Cr + (3,0-3,6)C |

D, U; |

Pot contine si ≤5%Mo; ≤15%Ni; |

Se utilizeaza de obicei in stare calita. |

|||||||||

Este importanta observatia ca efectul alierii asupra rezistentei este cu atat mai mare cu cat cantitatea de grafit este mai mica. Deci cu cat se mareste gradul de aliere, cu atat continutul de carbon si de siliciu trebuie sa scada. Efectul grafitizant al siliciului nu trebuie sa se suprapuna peste acelasi efect creat de nichel.

Cvasiisotropia

structurii pe grosimea peretilor pieselor se obtine in cazul

urmatoarele combinatii de aliere:

La incalzirea fontei peste temperatura Ac1 are loc fenomenul de crestere (marirea volumului).

La temperaturi inalte si in medii oxidante cresterea fontelor are valori obisnuite intre 1020%, dar sunt situatii in care poate atinge valori de 50100%. Cresterea fontelor este urmata de aparitia fisurilor si de marirea excesiva a fragilitatii.

Cresterea fontelor reprezinta un fenomen fizico-chimic complex, care apare datorita unor procese din materialul incalzit:

- oxidarea practic nelimitata a fierului si a unor elemente de aliere de-a lungul separarilor de grafit, urmata de marirea de volum a produsilor obtinuti (crestere primara);

- descompunerea cementitei libere, sau a cementitei din perlita in urma procesului de grafitizare, insotita de o sporire a volumului, care este limitata la 1 - 5% (crestere secundara);

- dizolvarea carbonului in solutia solida si obtinerea porilor in spatiile ocupate de grafit;

- modificarea volumului prin transformarea perlitei in austenita, insotita de tensiuni si chiar fisurari, care pot favoriza in continuare procesul de formare a oxizilor.

Din aceste motive "preincalzirea fontelor in vederea sudarii" trebuie efectuata la temperaturi inferioare punctului critic Ac1, sub care fenomenul de crestere este redus.

In cazul fontelor refractare (slab aliate cu 46% Si, fie cu 26% Al, sau cu 12,5% Cr), cresterea are loc la temperaturi superioare, ceea ce permite atat o functionare cat si o preincalzire la temperaturi cu valori mai mari. De exemplu fontele slab aliate cu siliciu pot functiona chiar la 1173 K (900 sC), datorita deplasarii in sus a punctului critic Ac1, cat si datorita formarii unor pelicule autoprotectoare, care impiedica cresterea primara.

In general cresterea primara este mult mai redusa la fontele cu grafit nodular, decat la fontele cu grafit lamelar, intrucat suprafetele expuse oxidarilor sunt mai restranse.

3. Structura metalografica a fontelor

Ca si in cazul otelurilor, fontele au proprietati influentate in mod direct de structura primara si secundara. Acestea la randul lor depind de multi factori printre care se pot aminti:

- compozitia chimica

- temperatura maxima atinsa in lichid

- continutul de incluziuni si gaze

- efectul modificatorilor (cand e cazul)

- viteza de racire a lichidului

- viteza de racire a aliajului solidificat.

La ora actuala nu exista o unitate de vederi, in ceea ce priveste dependenta structurii fontelor de compozitia chimica, ceea ce este explicabil datorita existentei celorlalti parametri variabili, care influenteaza direct structura.

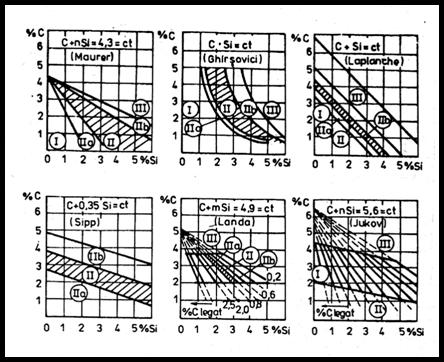

In cele ce urmeaza sunt prezentate cateva diagrame structurale [61] mai des intalnite in practica (fig. 1.45).

Dupa cum se observa din aceste diagrame, tendinta de grafitizare poate fi favorizata de anumite cantitati de carbon si siliciu dizolvate in aliajul topit.

I - Fonte albe /cementita + perlita)

II-a - Fonte pestrite (cementita + perlita + grafit)

II - Fonte cenutii perlitice (perlita + grafit)

II-b - Fonte cenusii perlito-feritice (perlita + ferita + grafit)

III - Fonte cenusii feritice (ferita + grafit)

Cantitatea maxima de carbon care se poate dizolva in fonta lichida depinde de concentratia celorlalte elemente de aliere, precum si de temperatura [61], dupa cum se observa din relatia:

![]()

Difuzia carbonului in baia de sudura se poate face partial, atat pe seama carbonului din metalul de baza, cat si pe baza carbonului continut de invelisul electrozilor, sau a celui provenit din flacara oxiacetilenica.

Se observa din relatia de mai sus ca, procentul de carbon maxim continut de baie in prezenta unui mediu carburant, poate varia in functie de temperatura. Totodata temperatura baii influenteaza si cristalizarea primara, intrucat poate modifica fenomenul de germinare.

3.1. Structura primara a fontelor

Structura primara a fontelor depinde intr-o mare masura de gradul de saturatie in carbon, gradul de grafitizare si de efectul modificatorilor.

1.3.1.1. Structura primara a fontelor cenusii

Fontele cenusii au structura primara constituita din eutectic, si dupa cum fonta este hipoeutectica sau hipereutectica mai contine dendrite de austenita, respectiv grafit primar.

La fontele cenusii hipoeutectice in intervalul lichidus-solidus apar dendritele de austenita primara, care cresc pana in momentul transformarii eutectice. Cu cat fonta are un continut de carbon mai apropiat de continutul eutecticului, cu atat dendritele de austenita primara raman mai mici si in numar mai redus. Orientarea dendritelor poate fi preferentiata sau nu, depinzand si de viteza de racire.

La temperatura transformarii eutectice, lichidul ramas se transforma in "celule eutectice" de forma globulara. Din germenele de cristalizare a eutecticului incep sa se dezvolte radial filamentele de grafit. Odata cu cresterea ramurilor de grafit sub forma de schelet, se formeaza pe suprafetele lor cristale de austenita. Viteza de racire si compozitia chimica influenteaza puternic modul de separare a grafitului si a austenitei in eutectic. Astfel la racirile rapide scheletul de grafit este discontinuu, cu o repartizare neuniforma concentrica a ramurilor.

La viteze foarte mari de racire, prin subracirea lichidului, punctul eutectic C din diagrama Fe-C se deplaseaza spre dreapta jos si creste cantitatea de austenita din eutectic (carbonul nu are cand sa se separe).

Aceasta austenita eutectica bogata in carbon se contopeste cu austenita primara, formandu-se agregate complexe de dimensiuni mari, iar la limita lor se formeaza o retea continua, sau intrerupta de grafit. Forme similare de grafit se obtin si in cazul vitezelor reduse de racire, dar la un continut scazut de carbon (2,22,58%).

Odata cu formarea celulelor eutectice are loc si un proces de segregatie, care consta in imbogatirea mijlocului celulei in Si, Ni, Cu (segregatie inversa) si o imbogatire a marginii celulei in P, S, Mn, Cr (segregatie normala).

Imbogatirea limitelor celulelor eutectice in P si S favorizeaza separarea unor eutectice bogate in P, sau S, usor fuzibile. Spre exemplu "eutecticul fosforos" (fosfura de fier + austenita + cementita), avand temperatura de solidificare de 950sC, incheie procesul de solidificare si de formare a structurii primare.

Aceste eutectice bogate in diferite impuritati, pot apare la toate tipurile de fonte cenusii.

In general cu cat dendritele primare de austenita sunt mai multe si mai alungite, formeaza un schelet metalic mai dens si dau o rezistenta mecanica mai buna a fontelor. Spre exemplu, la viteze mari de racire se obtine un numar mare de dendrite austenitice, iar daca fonta contine molibden, sau vanadiu se produce o alungire a acestor dendrite, urmata de o crestere a rezistentei mecanice (reteaua metalica dendritica mareste rezistenta).

Tot in vederea cresterii rezistentei se urmareste reducerea cantitatii de celule eutectice, prin reducerea continutului de carbon din fonta si prin dispersarea cat mai intensa a acestor celule. Aceasta se poate obtine prin racire rapida, prin aliere sau modificare. (Fontele cu grafit nodular au o dispersie mare a grafitului si o rezistenta la rupere de 2 pana la 4 ori mai mare decat fontele obisnuite cu grafit lamelar).

In cazul fontelor cenusii hipereutectice care au in structura grafit primar de dimensiuni mari, rezistenta mecanica si rezilienta sunt nesatisfacatoare, iar utilizarea este limitata.

3.2.1. Structura primara a fontelor albe si pestrite

Fonta alba lichida de compozitie eutectica prezinta la solidificare o structura constituita din "colonii eutectice".

Spre deosebire de celulele eutectice care au forma globulara si care sunt specifice fontelor cenusii, coloniile eutectice formeaza blocuri de cementita strabatute de cilindrii, sau prisme de austenita. Din lichidul eutectic racit apar la inceput placile de cementita, pe a caror suprafata se dezvolta cilindrii, sau prismele de austenita, mai mult sau mai putin continui.

In cazul alierii cu crom a fontelor albe aliate, coloniile eutectice pot contine schelete continue de austenita, pe care sunt prinse cristalele de cementita.

Rezistenta mecanica a acestor fonte este mai mare, datorita continuitatii scheletului metalic.

Dupa cum fontele albe sunt hipoeutectice, sau hipereutectice, in afara coloniilor eutectice, mai poate sa apara in structura, austenita primara dendritica, sau cementita primara aciculara de dimensiuni mari.

Atat cementita din eutectic cat si cementita primara are o duritate exceptionala (8501300 HV), dar o rezistenta la tractiune de numai R = 5 daN/mm2, astfel incat utilizarea fontelor care contin acesti constituenti este limitata la confectionarea unor piese cu cruste dure extrem de rezistente la uzura.

In ceea ce priveste structura primara a fontelor pestrite sunt necesare urmatoarele precizari:

Fonta pestrita eutectica are o structura formata din celule eutectice + eutectic fosforos + colonii eutectice.

Dupa cum fonta pestrita este hipoeutectica, sau hipereutectica, in structura mai poate apare austenita primara dendritica, respectiv cementita primara + grafit primar.

Si in acest caz numai fontele eutectice si hipoeutectice prezinta importanta, intrucat cele hipereutectice sunt extrem de fragile.

3.2. Structura secundara a fontelor

Structura secundara a fontelor este determinata de transformarea eutectoida care are loc in stare solida. Prin aceasta se formeaza structura bruta a fontei, care se obtine la piesele turnate, sau sudate si care de obicei nu mai este modificata ulterior prin tratamente termice fazice.

In cazul fontelor cenusii, in functie de viteza de racire si gradul de aliere, se obtine din austenita primara dendritica, sau din austenita continuta de eutectic, o structura formata din perlita, perlita + ferita + grafit eutectoid, sau ferita + grafit eutectoid.

In toate cazurile grafitul eutectoid, precum si grafitul secundar, sau tertiar se separa pe suprafata grafitului eutectic, sau a grafitului primar.

Austenita din jurul precipitarilor de grafit fiind mai saraca in carbon, are tendinta de a se transforma in ferita, pe cand zonele mai indepartate, tind spre formarea perlitei.

Filamentele de grafit existente in fonte se recomanda sa nu depaseasca lungimea de 250μm, pentru a nu influenta negativ rezistenta mecanica.

Sub aspectul plasticitatii intrucatva mai ridicate, se remarca fontele cenusii feritice, care au insa o duritate redusa.

Rezistenta mecanica si duritatea fontei feritice se poate mari prin aliere, intrucat ferita aliata, care constituie scheletul metalic de baza, devine mai rezistenta.

Fontele perlitice au o plasticitate mai redusa decat fontele feritice, iar rezistenta este mai mare, fiind influentata de gradul de dispersie al perlitei si de marimea filamentelor de grafit.

La fontele albe din clasa perlitica, dupa racirea aliajului solidificat, mai precipita in plus cementita secundara (dupa linia ES) si cementita tertiara (dupa linia PQ), iar la cele din clasa martensitica, numai cementita secundara. Precipitarile secundare, sau tertiare de cementita, se depun la limita cementitei eutectice si a cementitei primare (daca exista).

In cazul fontelor pestrite, transformarile au loc in mod asemanator, dar mai apare in plus grafit eutectic, precum si grafit secundar, dupa linia de solubilitate variabila E'S'.

Rezistenta mecanica si duritatea fontelor pestrite se situeaza intre valorile obtinute pentru fontele albe si pentru fontele cenusii.

In general fonta isi transmite ereditatea, adica fonta retopita (fonta de a doua fuziune, sau fonta topita prin sudare) se aseamana structural cu fonta din care provine. Spre exemplu chiar daca fonta bruta participa doar in cantitati reduse (2550%) si a avut grafitul de dimensiuni mari, sau a avut multa ferita, structura finala va fi asemanatoare.

Ereditatea este determinata [9] de prezenta grafitului remanent, a elementelor insotitoare, a gazelor si a incluziunilor nemetalice, care nu pot fi transformate in mod esential printr-o retopire intr-un timp scurt.

Prin supraincalzirea baii metalice se poate realiza o dizolvare a grafitului remanent si o tendinta mai redusa de grafitizare, urmata de cresterea duritatii, dar si de reducere a numarului filamentelor de grafit.

Tot prin supraincalzire se descompun incluziunile de silicati, iar faza lichida devine mai stabila si se obtin subraciri mai mari, deci o structura mai fina. Aceasta finisare a structurii se obtine numai pana la anumite grade de supraincalzire, peste care este favorizata aparitia grafitului interdendritic, cu o reducere insemnata a proprietatilor mecanice.

Dintre toti factorii care influenteaza favorabil asupra calitatii fontei se remarca modificarea. Prin modificare se obtin separari de grafit de forme convenabile, se reduce efectul de concentrator al tensiunilor, iar proprietatile mecanice ale fontei cresc considerabil.

Ca elemente modificatoare pot fi amintite: Ca, Al, Sr, Zr, Ba, Ti, B (modificarea numarului de germeni de grafit si de celule eutectice), sau Mg, Ce, Ca, Ba, (modificarea compactizarii separarilor de grafit).

1.3. METALE SI ALIAJE NEFEROASE

Aliajele neferoase sunt primele materiale metalice utilizate de catre om, intrucat multe dintre ele nu au necesitat conditii deosebite de elaborare.

In conditiile de dezvoltare actuala a tehnicii, metalele si aliajele neferoase sunt utilizate in situatiile in care aliajele fierului nu pot satisface anumite proprietati impuse (conductivitate electrica sau termica, punct ridicat de fuziune, rezistenta la temperaturi inalte, densitate, etc.).

La ora actuala exista multe clasificari ale aliajelor si metalelor neferoase dintre care se va adopta [8] urmatoarea clasificare dupa insusirile fizico-chimice ale metalelor si pozitia lor in sistemul periodic al elementelor (tabelul 1.7).

Grupa |

Subgrupa metalelor |

Denumirea |

Metale care apartin |

Numarul elementelor |

|

1 |

2 |

3 |

4 |

5 |

|

I |

Metale conducatoare de caldura si electricitate |

Cu, Ag, Au | ||

|

II |

Metale usoare |

Be, Mg, Al | ||

|

III |

Bivalente Trivalente Tetravalente Pentavalente |

Metale usor fuzibile |

Zn, Cd, Ng, Ga, In, Tl, Sn, Pb, Sb, Bi | |

|

IV |

Alcaline Alcalino-pamantoase |

Metale reactive |

Li, Na, K, Rb, Cs Ca, Sr, B | |

|

V |

Titanului Fierului |

Metale de tranzitie din perioada a IV-a |

Ti, V, Cr, Mn Fe, Co, Ni | |

|

VI |

Zirconiului Platinice usoare |

Metale de tranzitie din perioada a V-a |

Zr, Nb, Mo, Tc Ru, Rh, P | |

|

VII |

Hafniului Platinice grele |

Metale de tranzitie din perioada a VI-a |

Hf, Ta, W, Re Os, Ir, Pt | |

|

VIII |

Prelantanide Lantanide |

Metale din pamanturi rare |

Sc, Y, La Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tu, Yb, Lu | |

|

Cisuranide Transuranide |

Metale radioactive |

Ac, Th, O, U Np, Pu, Am, Cm, Bk, Cf, Es, Fm, Md, No, Lw, elem. 104 | ||

|

Total metale 82 |

||||

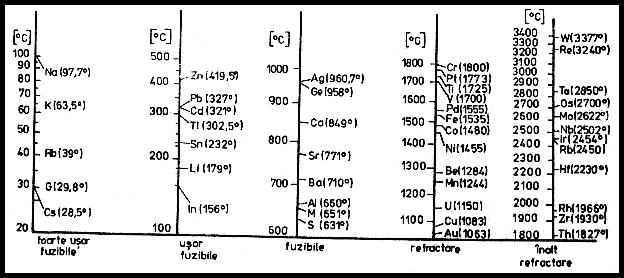

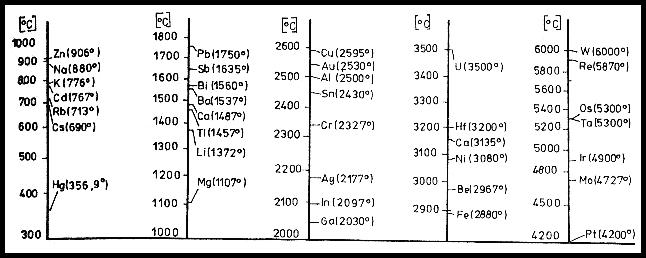

In fig. 1.46 si fig. 1.47 sunt indicate temperaturile de topire respectiv de fierbere (la p = 760 mm col.Hg) a metalelor, care prezinta o importanta deosebita pentru procesele care au loc la sudarea metalelor.

Sunt de asemenea importante si alte caracteristici fizice ale metalelor printre care: densitatea, duritatea, rezistenta mecanica, alungirea la rupere, coeficientul de dilatare liniara, conductibilitatea termica si electrica, caldura specifica, permeabilitatea magnetica, etc. a caror valori sunt determinate cu precizie, pentru diferite temperaturi si sunt date in tabele.

Este de asemenea util a se aminti ca aliajele neferoase pot prezenta constituenti specifici fiecarui sistem de aliaje. Acesti constituenti sunt influentati sub aspect calitativ si cantitativ in functie de compozitia chimica, de parametrii cristalizarii primare si secundare, precum si de parametrii proceselor de deformare plastica si de tratament termic.

Aliajele neferoase pot fi livrate sub forma de produse aflate in stare de echilibru stabil, sau metastabil, fiind caracterizate prin duritate. Astfel metalele si aliajele deformate plastic la rece sunt livrate in stare ecruisata, sau inmuiata prin tratament termic.

1.3.1. Aluminiul si aliajele sale

Sub aspect fizic aluminiul este un metal care fata de otel conduce electricitatea si caldura de aproximativ 6 ori mai bine, este de aproximativ 3 ori mai usor, se topeste la o temperatura de aproape 2,2 ori mai scazuta si se dilata de circa 2 ori mai mult. Aliajele aluminiului au caracteristicile mecanice situate in urmatoarele intervale:

Rc = 26,550,0 kgf/mm2, R = 28,556,5 kgf/mm2 pentru aliajele calibile si

Rc = 15,028,0 kgf/mm2, R = 16,338,2 kgf/mm2 pentru aliajele necalibile.

Spre

deosebire de oteluri, aluminiul si aliajele sale nu au

rezistenta la oboseala

Clasificarea aliajelor de aluminiu in functie de tratamentul aplicat prezinta doua clase:

- aliaje de aluminiu calibile, la care se aplica tratamentul termic de calire si imbatranire prin precipitare dispersa (P.H.);

- aliaje de aluminiu necalibile, la care caracteristicile mecanice pot fi marite prin adaosuri de elemente de aliere si prin ecruisare.

O alta clasificare cu importanta practica a aliajelor de aluminiu a aliajelor de aluminiu se poate face dupa compozitia chimica. Sunt astfel prezentate sapte clase in functie de elementul de aliere principal [77].

10001999 aluminiu cu puritate 99,0%

2000 2999 aliaje aluminiu-cupru

3000 3999 aliaje aluminiu-mangan

4000 4999 aliaje aluminiu-siliciu

5000 5999 aliaje aluminiu-magneziu

6000 6999 aliaje aluminiu-siliciu-magneziu

7000 7999 aliaje aluminiu-zinc.

Tabel 1.8 Aliaje reprezentative de aluminiu si proprietatile lor mecanice

|

Clasificare |

Elemente de aliere (continutul mediu [%]) |

Rezistenta [kgf/mm2] |

|||||||||||

|

Rc |

R |

||||||||||||

|

Dupa tratament termic |

Dupa compozitie chimica |

Cu |

Mn |

Mg |

Cr |

Si |

Zn |

Zr |

Al |

Rec |

Trat |

Rec |

Trat |

Necalibile | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

Calibile |

rest | ||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

|

rest | |||||||||||||

Prin sudare, zona influentata termic a aliajelor de aluminiu isi micsoreaza rezistenta la curgere si la rupere. Acest efect este cu atat mai accentuat cu cat materialul este intr-o stare mai inaintata de ecruisare, sau daca a fost durificat prin tratament termic.

De asemenea in timpul sudarii pot apare pelicule de oxizi si se poate produce oxidarea elementelor cu afinitate mare fata de oxigen (Mg, Si, etc.).

In

acelasi timp se pot dizolva cantitati sporite de gaze (si

mai cu seama de H2 si N2), care provoaca

Patrunderea la sudare este redusa, datorita conductivitatii termice ridicate a aliajelor de aluminiu, iar tensiunea superficiala a peliculelor de oxizi este ridicata si provoaca o lipsa de aderenta intre stropi si baie, respectiv intre baie si M.B. Acest fenomen se combate cu substantele continute de invelisul electrozilor, sau in fluxurile pentru sudare si anume cu cloruri si fluoruri alcaline, care dizolva oxizii Al2O3, sau reduc temperatura lor de topire (clorura de litiu). Aceste pelicule mai pot fi indepartate la sudarea in Ar prin efectul de microsablare al ionilor grei de Ar+.

1.3.2. Cuprul si aliajele sale

Cuprul in comparatie cu otelul este de circa 1,15 ori mai greu, conduce caldura si electricitatea de circa 11,6 ori mai bine, se dilata de circa 1,3 ori mai mult si se topeste la o temperatura de circa 1,3 ori mai scazuta.

Cuprul, in functie de modul de elaborarea si de dezoxidantii utilizati, are urmatoarele calitati [77]:

ETP - cupru electrolitic; contine 99,9% Cu

DHP - cupru dezoxidat cu mult fosfor; contine 99,9% Cu + 0,02% P

DLP - cupru dezoxidat cu putin fosfor; contine 99,9% Cu + 0,01% P

DPA - cupru dezoxidat cu fosfor si arsen; contine 99,68% Cu + 0,02% P + 0,3% As

ATP - cupru dezoxidat cu arsen; contine 99,7% Cu + 0,3% As

OF - cupru dezoxidat fara dezoxidanti metalici 99,9% Cu.

Principalele aliaje ale cuprului care prezinta importanta sub aspectul sudarii sunt:

- Alamele: 6085% Cu, 1528% Zn, cu sau fara 1% Sn

- Bronzurile cu aluminiu: 82 - 95% Cu, 5,0 - 9,5% Al, cu sau fara 1% Mn

- Aliajele Cu-Si: 95 - 98% Cu, 1,5 - 3,0% Si, cu sau fara 1% Mn

- Aliajele Cu-Ni: 70 - 90% Cu, 30 - 10% Ni, avand si 0,5% Mn, 0,75% Fe.

In timpul sudarii acestor aliaje este foarte probabila producerea reactiei de oxidare a cuprului, cu formarea oxidului de cupru.

2Cu + O2 = 2CuO

La randul sau acest oxid reactioneaza cu masa de cupru si rezulta oxidul cupros:

CuO + Cu→Cu2O

Oxidul cupros se repartizeaza relativ uniforma in masa cuprului formand un amestec mecanic (eutectic), care mareste fragilitatea cuprului.

Eutecticul Cu + Cu2O precipita la marginea cristalelor de cupru si micsoreaza aderenta intercristalina. Temperatura de topire a eutecticului fiind 1064 sC, adica mai scazuta decat a cuprului, favorizeaza fragilitatea la cald a cuprului (cuprul dezoxidat incomplet, sau cuprul oxidat in timpul sudarii, fisureaza la cald).

Sudarea cuprului este posibila din acest motiv numai daca contine mai putin de 0,04% oxigen.

Datorita conductivitatii termice ridicate a cuprului si a aliajelor reale, este necesara utilizarea surselor concentrate de caldura si reducerea pierderilor termice in metalul de baza prin reincalzire.

Cuprul la sudare este foarte sensibil la actiunea umiditatii datorita reactiei:

Cu + H2O→CuO2 + H2

In urma ei apar fisuri in cusatura si efectul se mai cunoaste sub denumirea de "boala de hidrogen a cuprului".

Alte impuritati nedorite in cupru sunt plumbul, seleniul, telurul, bismutul, care trebuiesc limitate sub 0,01%, pentru a nu favoriza fisurarea la cald a cusaturilor.

La sudarea aliajelor Cu-Ni este indicata evitarea impurificarilor cu sulf, care poate forma sulfura Ni3S2 si care provoaca la fel ca sulfura de fier din oteluri, o inaintata tendinta de fisurare la cald.

Tot la aliajele Cu-Ni nu este dorita prezenta carbonului sau a oxigenului, intrucat este posibila aparitia porilor (datorita CO), respectiv a incluziunilor de oxizi (NiO, Cu2O).

In cazul aliajelor Cu-Al avand Al≤8% nu sunt probleme deosebite la sudare. Pentru un continut de Al>8% aliajul nu mai este monofazic ci apare a doua faza (notata cu ε, care la racire lenta sub 565 sC, se transforma intr-un eutectic foarte fragil. Aceasta fragilitate poate fi inlaturata prin racirea rapida a aliajului in intervalul 600 - 300 sC, sau prin inhibarea formarii eutecticului cu adaosuri de Fe si Mn.

Aliajele Cu-Sn (bronzurile) si Cu-Zn (alamele) se sudeaza dificil. Astfel aliajele Cu-Sn au un interval mare de solidificare, deci au inclinare mare spre fisurarea la cald. De asemenea la racire rapida se mai formeaza o faza fragila, continand 13% Sn, iar la racire lenta scade brusc plasticitatea aliajului in jurul temperaturii de 500 sC. Tratamentul termic ulterior sudarii, poate imbunatati intrucatva proprietatile mecanice ale imbinarii sudate, ale aliajelor de cupru.

In cazul alamelor are loc o puternica evaporare a zincului, care se oxideaza si prin care scade continutul de Zn din cusatura. In afara de aceasta, in zona influentata termic proprietatile mecanice scad simtitor.

1.3.3. Nichelul si aliajele sale

Comportarea la sudare a aliajelor de nichel este buna si nu necesita decat unele precautii printre care:

- evitarea impurificarilor cu uleiuri, grasimi, sulf, fosfor, plumb, oxizi (S ( 0,02%)

- combaterea eventualelor surplusuri de sulf cu adaosuri de magneziu

% Mg = 5(% S) + 0,02.

Magneziul favorizeaza descompunerea sulfurii fragile de nichel.

Ni3S2 + 2Mg = 2MgS + 3Ni

Sulfura de magneziu formata, se distribuie uniform in masa aliajului si efectul fragilizant produs de sulfura de nichel dispare.

|

Aliaj |

Elemente de aliere (continutul mediu) % |

Observatii |

||||||||||||

|

C |

Cr |

Mo |

Fe |

Co |

Al |

Ti |

Nb |

Mn |

Si |

Cu |

B |

Ni |

||

|

Monel |

rest |

netratabil termic |

||||||||||||

|

Monel K |

rest |

tratabil termic |

||||||||||||

|

Inconel |

netratabil termic |

|||||||||||||

|

Inconel X |

tratabil termic |

|||||||||||||

|

Nimonic |

netratabil termic |

|||||||||||||

|

Nimonic X |

tratabil termic |

|||||||||||||

|

Rene 41 |

tratabil termic |

|||||||||||||

|

Inconel 718 |

rest |

tratabil termic |

||||||||||||

Compozitia chimica medie a principalelor aliaje de nichel.

Aliajele netratabile termic nu prezinta dificultati la sudare intrucat proprietatile mecanice ale metalului din ZIT, nu difera mult de cele ale metalului de baza, iar tendinta de fisurare, sau de formare a porilor este destul de redusa.

In cazul aliajelor tratate termic (prin imbatranire PH), incalzirea din ZIT provoaca o reducere intensa a proprietatilor mecanice fata de cele initiale din MB (atunci cand se sudeaza cu energii liniare mari).

In calzirea redusa a ZIT (cu energii liniare mici), mareste sensibilitatea la fisurare a unor aliaje (Inconel 718).

Actiunea diferitelor elemente de aliere asupra comportarii la sudare a aliajelor de nichel se poate urmari in continuare:

- Aluminiul produce precipitate care pot intensifica inclinatia spre fisurare la sudare a aliajului.

- Borul in cantitati reduse micsoreaza tendinta de fisurare, dar in cantitati mai mari are efectul invers.

- Carbonul in aliajele Cr, formeaza precipitate de carbon (grafitizare) la incalzire (in ZIT) si creeaza o puternica fragilitate.

- Cromul in aliajele de Ni cu continut de siliciu, mareste tendinta de fisurare la cald. Acest efect se elimina prin adaosuri de Nb.

- Niobiul micsoreaza tendinta de fisurare la cald cauzata de siliciu. Pentru 1%Si este necesar 4,5%Nb.

- Plumbul produce fisurari la cald in cusatura.

- Manganul reduce inclinatia catre fisurare la cald (se introduce in metalul de adaos).

- Molibdenul pana la continuturi de 20% nu produce dificultati la sudare.

Peste aceasta valoare este favorizata formarea unei faze secundare fragile.

- Fosforul mareste inclinatia sudurilor spre fisurare la cald si la rece.

- Titanul are efecte similare cu aluminiul.

- Cobaltul, cuprul, fierul nu au efecte semnificative asupra comportarii la sudare a aliajelor pe baza de nichel.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |