PRELUCRAREA PRIN DEFORMARE PLASTICA A MATERIALELOR METALICE Aspecte fundamentale ale prelucrarii metalelor prin deformare plastica

1. Generalitati

Prelucrarea prin deformare plastica este metoda prin care, pentru obtinerea de semifabricate sau piese finite, se realizeaza deformarea permanenta la cald sau la rece si fara fisurare a materialelor aflate in stare solida.

Metoda prezinta urmatoarele avantaje: se obtin proprietati mecanice mai bune datorita unei structuri mai omogene, dense si de granulatie marunta; consum redus de material; precizie ridicata de prelucrare; exista posibilitatea obtinerii unor piese de forma complexa cu un minim de operatii si de manopera.

Ca dezavantaje ale metodei sunt investitiile initiale mari si necesitatea utilizarii unor forte de valori ridicate la deformare.

Metoda gaseste o larga intrebuintare atat in metalurgie cat si constructii de masini. Se apreciaza ca cca. 60% din piesele utilizate in constructia de masini sunt prelucrate prin deformare plastica.

Larga utilitate pe care o prezinta astazi metalele se datoreste in mare parte usurintei cu care acestea pot fi deformate pentru diferite forme utile. Desi exista o multime de procese de prelucrare prin deformare, daca avem in vedere tipul de forte sub a caror actiune se produce deformarea piesei acestea ar putea fi clasificate doar in cateva categorii:

procese bazate pe compresiune directa;

procese bazate pe compresiune indirecta;

procese bazate pe tractiune;

procese bazate pe incovoiere;

procese bazate pe forfecare.

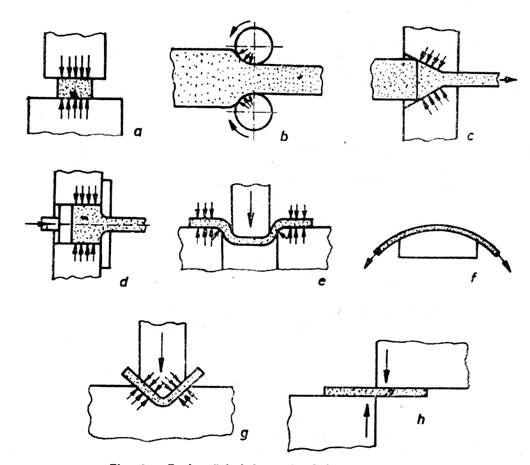

In cazul proceselor bazate pe compresiune directa, forta se aplica pe suprafata metalului de prelucrat care curge pe directii ce formeaza unghiuri drepte cu directia fortei de compresiune. Principalele procedee tehnologice care se desfasoara in acest fel sunt forjarea si laminarea (figura 1.1, a si b).

Procesele bazate pe compresiune indirecta cuprind tragerea barelor, extruziunea si ambutisarea (fig. 1.1, c, d si e). Fortele primare aplicate sunt de tractiune sau compresiune, dar deformarea plastica se produce de catre forte de compresiune indirect dezvoltate, sub forma reactiunilor. In aceste cazuri metalul curge sub actiunea unor stari complexe de tensiune.

Exemplul cel mai elocvent de deformare sub actiunea unor forte de tractiune este forjarea dupa conturul unei matrite prin aplicarea unei forte de intindere (fig. 1.1, f).

Procesele bazate pe incovoiere sunt legate de aplicarea unui moment incovoietor (fig. 1.1, g), iar cele de forfecare pe aplicarea unor forte taietoare suficient de mari pentru producerea ruperii materialului (figura 1.1, h).

Fig. Prelucrari tipice prin deformare plastica.

2. Efectul temperaturii asupra procesului de deformare plastica

Prelucrarea prin deformare plastica a metalelor poate fi considerata ca are loc la rece (temperatura obisnuita) si la cald.

Prelucrarea de deformare plastica la cald se defineste drept un proces de deformare ce se desfasoara in asemenea conditii de temperatura si viteza de deformare incat are loc aproape simultan si un proces de recristalizare a grauntilor deformati mecanic.

Prelucrarea prin deformare plastica la rece este prelucrarea in care nu mai are loc procesul de recristalizare.

Deosebirea intre aceste doua moduri de prelucrare prin deformare nu consta intr-o anumita temperatura sau deformatie arbitrara. Pentru majoritatea aliajelor curent prelucrate la cald inseamna deformarea la temperaturi relativ inalte in asa fel incat sa se obtina o viteza mare de recristalizare.

Plumbul si staniul de exemplu, daca sunt deformate recristalizeaza rapid la temperatura normala, ceea ce inseamna de fapt ca au suferit o prelucrare la cald. In acelasi timp prelucrarea prin deformare a wolframului la 1100°C (care pentru otel inseamna o prelucrare la cald) este o prelucrare la rece, deoarece acest metal cu temperatura de topire inalta, are temperatura de recristalizare mult peste 1100°C.

Deformarea plastica a materialului metalic se produce prin alunecare si maclare. In aceste conditii are loc o maruntire mecanica a grauntilor, retelele vor suferi deformatii importante si vor apare tensiuni interne de valori ridicate.

Cu cresterea cantitatii de caldura absorbita de metal creste energia termica a atomilor si in acelasi timp mobilitatea lor in retea. Mobilitatea atomilor la 00,3 din temperatura de topire Ttop [K] este redusa, ceea ce inseamna posibilitati reduse de refacere a retelei cristaline.

La temperatura de cca. 0,4 Ttop pentru metale pure si (0,450,55)Ttop pentru aliaje, materialul metalic sufera complicate transformari ale proprietatilor. Grauntii noi echiaxiali formati prin deformare vor suferi o schimbare totala de refacere a distantelor interatomice, iar plasticitatea va atinge nivele corespunzatoare unei stari normale, netensionate. Viteza de recristalizare creste cu temperatura si cu gradul anterior de deformare.

La aluminiu pragul de recristalizare este la 100°C, iar la oteluri cu carbon redus este intre 450 500°C.

Prelucrarea prin deformare la cald constituie primul pas in prelucrarea mecanica pentru majoritatea metalelor si aliajelor. Prin prelucrare la cald grauntii grosolani rezultati la turnare (dendritele columnare la lingouri) sunt sfaramati obtinandu-se graunti marunti recristalizati echiaxiali. Sunt reduse neomogenitatile chimice ale structurii lingourilor turnate. De asemenea, suflurile si porozitatile sunt eliminate prin sudarea lor in timpul deformarii la cald. Toate aceste modificari structurale care au loc conduc la marirea tenacitatii, rezilientei si ductilitatii in raport cu starea turnata.

Limita cea mai joasa de temperatura la care se poate face prelucrarea la cald a unui metal trebuie sa fie suficient de mare incat recristalizarea sa aiba loc imediat dupa deformare si in timpul existentei acelei temperaturi. Limita superioara de temperatura pentru prelucrarea la cald se stabileste functie de temperatura de topire a metalului sau segregatii cu puncte de topire mai joase decat cel al materialului de baza. In general temperatura de deformare se limiteaza la 50°C sub temperatura punctului de topire.

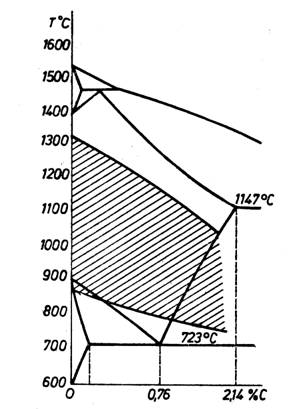

In figura 1.2 se prezinta domeniul de temperaturi in care are loc prelucrarea prin deformare plastica la cald a otelurilor carbon.

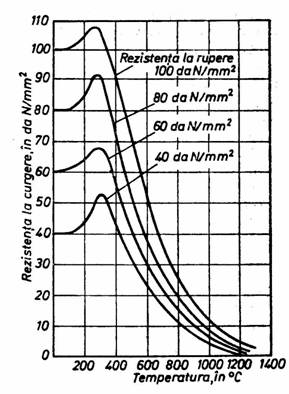

Prelucrarea prin deformare a metalelor si aliajelor la temperatura ridicata se face si din considerentul ca la asemenea temperaturi rezistenta la deformare se reduce foarte mult. Astfel ca pentru diverse procedee de prelucrare se necesita utilaje mai putin voluminoase comparativ cu prelucrarea la temperatura obisnuita. In figura 1.3 se prezinta modul in care se reduce rezistenta la curgere a unor oteluri cu cresterea temperaturii.

Fig. 1.2. Domeniul de deformare plastica la cald a otelurilor carbon.

Fig. 1.3. Variatia rezistentei la curgere a unor oteluri carbon functie de temperatura.

Prelucrarea prin deformare la rece a unui metal conduce la marirea duritatii, a rezistentei si o micsorare a ductilitatii. De asemenea atunci cand aceasta deformare este excesiva metalul se va rupe. De aceea, pentru evitarea unor asemenea dificultati, deformarea la rece se efectueaza in mai multe trepte cu alternarea de operatii de recoacere pentru inmuierea metalului deformat, pentru a-i reda plasticitatea. Aceasta suita de operatii cuprinzand prelucrari la rece si recoaceri, de multe ori este denumita drept ciclu de prelucrare la rece. Printr-o alegere corespunzatoare a unui ciclu de prelucrare la rece, se pot produce piese cu orice grad de ecruisare si deformare dorit. Prin utilizarea acestui procedeu se poate obtine cea mai avantajoasa imbinare de duritate, rezistenta si ductilitate.

3. Legile deformarii plastice

In urma studiilor teoretice si datelor experimentale obtinute privind prelucrarea prin deformare plastica s-a ajuns la stabilirea unor legi asupra comportamentului pe care il prezinta metalele si aliajele in timpul unor asemenea prelucrari. Aceste legi sunt:

legea volumului constant;

legea prezentei deformarilor elastice in timpul deformarilor plastice;

legea rezistentei minime;

legea aparitiei si echilibrarii eforturilor interioare suplimentare;

legea similitudinii.

Legea volumului constant. Neglijand pierderile mici de metal datorate oxidarii suprafetelor unei piese (reducerile de volum prin indesare si de inchidere a suflurilor) se poate considera ca volumul de metal ramane constant in cursul fazelor succesive ale deformarii, deci: V0 = V1 = V2 = = Vn.

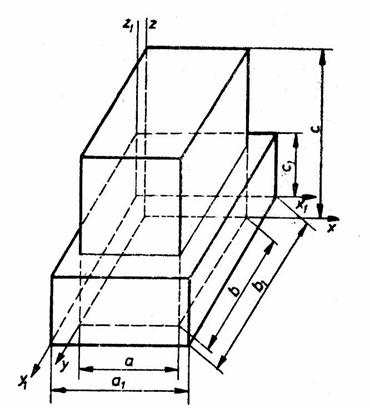

Daca a, b, c, sunt dimensiunile unui corp inainte de deformare si a1, b1, c1 dupa deformare (fig. 1.4) se poate scrie ca:

V = abc = a1b1c1 = ct. (1.1)

sau: ![]()

Prin logaritmare va rezulta: ![]()

si daca: ![]()

se obtine:

![]() (1.2)

(1.2)

adica suma gradelor de deformare logaritmice dupa cele trei directii este nula.

Fig. 1.4. Reprezentarea schematica a deformarii triaxiale a unei prisme.

Unul dintre gradele de deformare care are semn diferit de celelalte doua va avea marimea absoluta egala cu a celorlalte doua.

Gradele de deformare se pot exprima si sub forma urmatoare:

(1.3)

(1.3)

Marimile εa, εb si εc respectiv εx, εy si εz sunt gradele de deformare simple si exprima deformarea relativa a paralelipipedului pe cele trei directii. Cum insa gradul de deformare logaritmic reprezinta deformatia elementara la un moment dat, se poate scrie ca:

si intr-un mod asemanator

si pentru celelalte doua directii, rezulta:

si intr-un mod asemanator

si pentru celelalte doua directii, rezulta:

![]() (1.4)

(1.4)

In cazul laminarii de-a lungul directiei x, gradele de deformare se numesc: δx – grad de alungire; δy – grad de latire; δz – grad de reducere.

Legea prezentei deformatiei elastice in timpul dejormarii plastice. Esenta legii consta in faptul ca deformarea plastica a unui material metalic este intotdeauna insotita de o deformare elastica. Legea se poate exprima sub forma:

![]() (1.5)

(1.5)

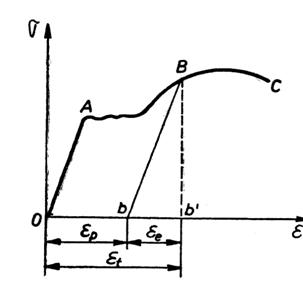

Acest fenomen rezulta si din diagrama lui Hooke (fig. 1.5).

Fig. 1.5. Diagrama σ – ε.

Pe parcursul OB a solicitarii unei epruvete, pana in A deformatia fiind proportionala cu solicitarea spunem ca epruveta s-a deformat elastic, iar din punctul A pana in B s-a deformat plastic.

Daca in momentul in care s-a

atins solicitarea corespunzatoare punctului B se masoara

deformatia specifica se constata ca este corespunzatoare

lui εt. Apoi daca se descarca epruveta si se

masoara deformatia specifica cu caracter remanent

(plastica) rezulta εp. Aceasta

deformatie fiind mai mica decat cea totala ne arata ca

epruveta a prezentat si o deformatie specifica cu caracter

elastic egala cu: ![]()

Studierea deformarii in domeniu elastic este mai simpla din cauza proportionalitatii care exista intre eforturile unitare si deformatii (linia Bb paralela cu OA dupa care s-a apreciat ca se produce deformatia elastica). Din aceasta cauza, studierea unor factori ai deformarii plastice deduse pentru domeniu elastic este mai simpla si asigura o aproximare suficienta. La deformarea la cald deformatiile cu caracter elastic sunt mici si de obicei se neglijeaza. La deformarea la rece situatie in care se urmareste o deformare precisa, trebuie sa se tina seama de deformatiile elastice.

Legea rezistentei minime. Aceasta lege a fost observata la refulare si de-a lungul vremii a avut mai multe formulari:

orice forma a sectiunii transversale a unui corp supus deformarii plastice prin refulare, in prezenta frecarii pe suprafata de contact, tinde sa ia forma care are perimetrul minim la suprafata data; la limita se tinde catre un cerc;

deplasarea punctelor corpului aflate pe o suprafata perpendiculara fata de directia fortelor exterioare are loc dupa normala cea mai scurta dusa la contur.

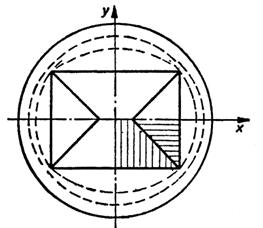

Daca se considera un paralelipiped supus deformarii prin refulare (fig. 1.6), conform principiului deplasarii punctelor dupa normala cea mai scurta, dreptunghiul se poate imparti in doua triunghiuri si doua trapeze (de aceeasi inaltime). Se delimiteaza astfel cele doua categorii de volume care vor aluneca dupa directia x si y.

Fig. 1.6. Refularea unui paralelipiped.

In timpul refularii, deoarece volumele care aluneca dupa directia y sunt mai mari decat dupa x, dupa directia y gradul de deformare va fi mai ridicat.

Se observa astfel ca se manifesta tendinta de transformare a formei dreptunghiulare a sectiunii initiale in elipsa, apoi datorita acelorasi manifestari, in cerc. Atingandu-se acest stadiu de egalare a razelor la contur, cu continuarea refularii se pastreaza forma circulara a sectiunii transversale.

Legea rezistentei minime trebuie avuta in vedere la matritarea cu bavura. Pentru a se asigura umplerea locasului matritei trebuie ca in aceste directii sa i se opuna curgerii materialului o rezistenta minima. Pentru satisfacerea acestei conditii, in jurul cavitatii formei se prevede un canal de bavura. Acest canal va crea in mod artificial o rezistenta sporita curgerii metalului afara din cavitate si astfel se asigura umplerea ei.

Legea aparitiei si echilibrarii eforturilor interioare suplimentare. Orice schimbare de forma adusa unui obiect policristalin va determina aparitia unor eforturi suplimentare ce se opun schimbarii care se produce si care se echilibreaza reciproc.

Daca se analizeaza deformarea prin refulare a unui semifabricat cilindric, din cauza fortelor de frecare pe suprafata de contact, in urma deformarii va lua o forma de butoi (fig. 1.7).

Fig. 1.7. Piesa cilindrica supusa refularii.

Daca se considera doua suprafete apropiate I si II care s-au deformat diferit, intre ele exista o actiune reciproca. Materialul aflat in suprafata II va solicita la intindere materialul din suprafata I si invers, suprafata I va cauta sa franeze deplasarea materialului din suprafata II. Aceste eforturi de intindere si compresiune care iau nastere raman in piesa si dupa incetarea deformarii, motiv pentru care se numesc eforturi suplimentare sau remanente.

Asemenea eforturi produse si ramase in piesele prelucrate, chestiune valabila pentru oricare mod de prelucrare, micsoreaza plasticitatea si stabilitatea chimica a materialului, se pot adauga eforturilor ce apar in timpul utilizarii, ceea ce poate duce la aparitia de fisuri, la distrugerea piesei respective prin rupere.

Legea similitudinii. Pentru aceleasi conditii de deformare a doua corpuri geometrice asemenea care au marimi diferite, presiunile specifice de deformare sunt egale intre ele, raportul fortelor de deformare este egal cu patratul raportului marimilor liniare, iar raportul lucrului mecanic efectuat pentru schimbarea formei este egal cu raportul marimilor liniare la cub.

(1.6)

(1.6)

Legea este valabila atunci cand ambele piese au aceeasi structura, compozitie chimica, proprietati mecanice, iar temperaturile de inceput si sfarsitul deformarii sunt aceleasi.

1.2. Incalzirea materialelor metalice pentru deformare

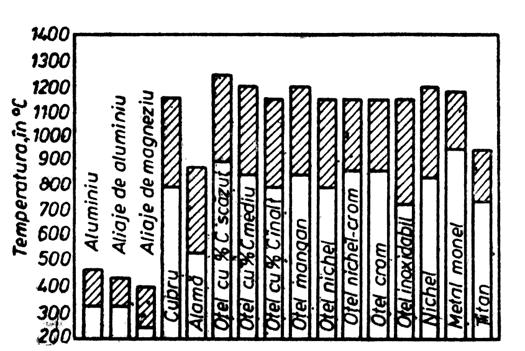

Prin incalzirea materialelor metalice in vederea prelucrarii prin deformare plastica se urmareste micsorarea limitei de curgere si a rezistentei la deformare, omogenizarea structurii si compozitiei chimice, reducerea tensiunilor interne etc. Incalzirea este corect efectuata daca aceasta se realizeaza intr-o perioada scurta de timp, incalzirea este uniforma, pierderile de material prin oxidare sunt minime si se evita fisurarea materialului in timpul deformarii. In figura 1.8 sunt prezentate domeniile de incalzire si prelucrare prin deformare (orientativ) pentru mai multe metale si aliaje.

Fig. 1.8. Domeniul temperaturilor de incalzire si deformare pentru diferite aliaje.

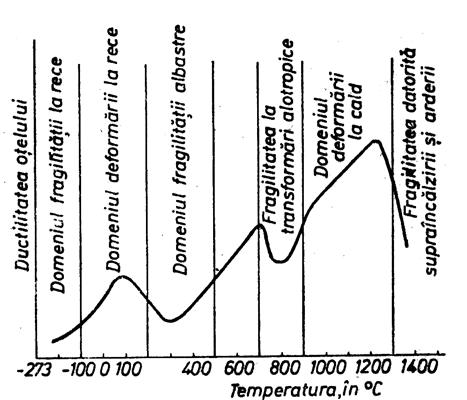

Temperatura de incalzire este functie de natura si compozitia chimica, dar si de comportamentele pe care le prezinta aliajele la diverse temperaturi. Semnificativ este in acest sens comportamentul otelurilor. In figura 1.9 se prezinta schematic variatia comportarii plastice a otelurilor in domeniul de temperaturi cuprinse intre zero absolut si temperatura de topire.

Fig. 1.9. Variatia ductilitatii otelului functie de temperatura.

O micsorare a ductilitatii otelurilor apare si in domeniul temperaturilor cuprinse intre 250350°C, denumit domeniul fragilitatii albastre. Cu cresterea in continuare a temperaturii, ductilitatea otelului se mareste pana atinge temperatura critica, cand apar transformari de faza, care reduc ductilitatea pentru majoritatea otelurilor. Cea mai mare ductilitate a otelurilor corespunde domeniului uzual de incalzire si de deformare la cald. Prin incalzire la temperaturi mai ridicate ductilitatea se reduce datorita efectelor supraincalzirii si arderii.

Viteza de incalzire depinde de tipul instalatiei folosite, de proprietatile materialelor etc. Din considerente economice este de dorit ca viteza de incalzire sa fie ridicata insa nu atat de ridicata incat sa conduca la aparitia crapaturilor in piese.

Viteza de incalzire este o functie de transfer de caldura:

![]() in m2/s,

(1.7)

in m2/s,

(1.7)

in care: λ conductivitatea termica a metalului; c – capacitatea calorica; γ – greutatea specifica.

Durata incalzirii t se determina cu relatia:

![]() (1.8)

(1.8)

in care: α = 14 factor care tine seama de aranjarea pieselor in cuptor, tine seama de neomogenitatea incalzirii; K – factor experimental (pentru oteluri carbon si aliate K = 12,5, iar pentru inalt aliate K = 2025); D – dimensiunea transversala a piesei, in m.

Functie de modul de incalzire, cuptoarele pot fi considerate cu mufa si de mentinere. In primele temperatura este considerata aceeasi in interiorul cuptorului, iar in celelalte, temperatura variaza cu lungimea cuptorului.

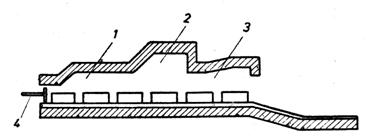

In figura 1.10 se prezinta schematic un cuptor cu propulsie caracterizat de existenta a trei zone de incalzire: de preincalzire, de incalzire si de egalizare. Deplasarea semifabricatelor se face cu un dispozitiv de impingere numit propulsor.

In sectiile de laminoare se utilizeaza frecvent pentru incalzirea lingourilor asa-numitele cuptoare adanci. Acestea sunt niste camere bine izolate in care lingourile se asaza in pozitie verticala cu maselota in sus. Incalzirea lingourilor se face pe toate fetele cu pierderi mici de caldura.

Fig. 1.10. Cuptor cu propulsie: 1 – zona de preincalzire; 2 – zona de incalzire; 3 – zona de egalizare; 4 – propulsor.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |