Sudare fonta

Din cauza continutului mare de carbon (2 -4,5 %) , fontele sunt casante si nesudabile. In afara de carbon, fontele mai contin : 1-4% Si, 0,5-1,5% Mn, 0,3-1%P si maximum 0,08% S . Fontele cu continuturile de mai sus turnate in piese sunt nealiate; comform STAS 569-70 pot fi maleabile si comform STAS 568- cenusii Fc . Fontele de calitate superioara sunt: aliate, modificate sau cu grafit nodular. Fontele aliate contin el;emente de aliere, in functie de destinatia piesei: crom si com-nichel pentru piese care lucreaza in medii corozive si temperaturi inalte; siliciu pentru piesele rezistente la acizi ; fosfor pentru piesele ornamentate.

Fontele cenusii nealiate sunt fragile; alungirea este sub 3%. Fontele modificate si cele maleabilizate sunt mai putin fragile; alungirea poate ajunge pana la maximum 12%. Piesele care in mod obisnuit sunt supuse operatiei de sudare sunt piesele din fonta cenusie , cu rezistenta la rupere cuprinsa intre 12 si 32 daN/mm˛ si alungirea pana la maximum 3%. Fragilitatea mare a fontei de datoreaza separarii carbonului sub forma de carbura de fier ( cementita- Fe3C) la racirea normala. Deoarece siliciul impiedica formarea cementitei este folosit ca adaos in vergelele de sudare astfel incat dupa o racire foarte inceata a materialului depus, rezulta o fonta cenusie prelucrabila cu scule aschietoare.

O imbinare omogena a doua piese din fonta nu se poate obtine de cat prin sudarea la cald , adica dupa incalzirea pieselor la temperature de 650-750˚C, cu topirea in rostul imbinarii a materialului de adaos, care sa fie tot din fonta.

Deoarece fonta la atingerea temperaturii de topire (1150-1300˚C) devine brusc lichida , sudarea ei se face numai in locasuri delimitate (bai) cu placi de grafit.

Piesele cu locasurile defecte se prelucreaza si se curate de orice fel de murdarie.

Dupa asamblarea si examinarea pieselor de ansamblat, in jurul rostului se formeaza marginile bailor de sudura cu placi de grfit ( cu nut si pana), pentru ca materialul depus in timpul operatiei de sudare ca sa nu curga . In general, se recurge la compartimentarea baii de sudura, executandu-se separat cateva bai care apoi se sudeaza intre ele. Piesele se incalzesc la 650-700˚C, in cuptoare de incalzire zidite special in jurul lor. Piesele mici nu necesita formari cu placi de grafit si incalzirea lor se face in cuptoare obisnuite, dupa care ele sunt scoase si sudate in locuri ferite de curenti de aer.

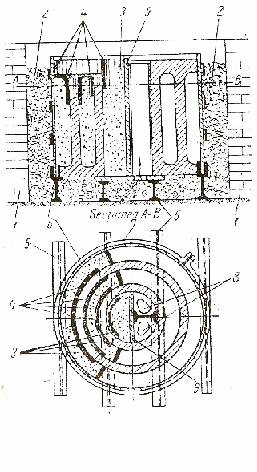

Piesele mari, dupa ce locul lipsa a fost format, iar placutele de grafit au fost consolidate cu nisip de formare, se aseaza pe profile , lasandu-se spatii intre ele si cuptorul zidit, in care se introduce carbine de lemn aprins, prin incalzirea piesei de sudat la 650-700˚C.Piesa formata se mai intareste cu o manta de tabla si cu cingatoare; de asemenea se prevad ferestre pentru evacuarea gazelor arse in timpul incalzirii si al sudarii. In figura 5.45 se prezinta cuptorul zidit pentru sudarea unui cilindru rupt

FIGURA 5.45

Modul de formare a unui cilindru spart in vederea sudarii la cald

cuptor; 2-carbune de lemn; 3- nisip de formare;4- placute de grafit cu nut si pana; 5- profile din otel pentru sustinerea cilindrului; 6-manta din tabla de otel; 7-cingatoare; 8- ferestre pentru evacuarea gazelor arse; 9-placa de mentinere a nisipului de formare.

La sudare este folosit curent continuu, polaritate directa , luandu-se 70-80 A pentru fiecare milimetru grosime de electrod, in care caz se poate mentine o temperature a baii destul de mare.

Piesele din fonta pot fi sudate si la rece adica la temperature mediului ambiant , fara nici un fel de preincalzire. In acest caz , sudarea nu se executa cu electrozi de fonta, obtinandu-se o sudura eterogena. Pentru marirea rezistentei imbinarii se recurge si la consolidarea maginilor de sudat cu suruburi, scoabe etc, care se sudeaza de peretii piesei respectiv de sudura depusa. Acest mod de imbinare da rezultate foarte bune si de aceea se aplica in practica pe scara larga. Pentru sudarea la rece se folosesc numeroase sorturi de electrozi: monel (aliaj nichel-cupru), nichel , feronichel, cupru-otel, la sudarea la rece cu tipurile de electrozi mentionate este necesar ca pe linia de sudara sa nu se produca incalziri, mentinandu-se o temperature cat mai joasa (sub 70˚C) prin suduri executate distantat si de lungimi reduse.

Electrozii pe baza de nichel, de cupru sau nichel-cupru prezinta avantajul ca se aliaza bine cu fonta si nu formeaza carburi. Pentru evitarea formarii zonelor influentate termic, in care se pot produce fisuri, la sudare se folosesc curenti redusi, cu randuri de sudura de lungimi care sa nu depaseasca 50 mm ceea ce impiedica incalzirea marginilor piesei de sudat. Dupa fiecare rand depus, sudarea se indeasa prin ciocanire cu batai dese si usoare. STAS 7242-69 prevede pentru sudarea la rece a fontei urmatoarele sorturi de electrozi inveliti:

-EF-NiCu cu vergea de monel

-EF-NiFe cu vergea de feronichel

-EF-Ni cu vergea de nichel

-EF-Fe cu vergea de otel, cu invelis bazic.

Diametrul electrizilor este de 2 ; 3,25 si 4 mm.

La sudarea cu electrozi de otel -EF-Fe se produce zona de fonta alba de duritate mare, care provoaca fisuri; de aceea folosirea acestora se recomanda numai pentru straturile de umplere, iar randurile de aliere in contact cu fonta trebuie sa fie executate cu electrozi pe baza de nichel.

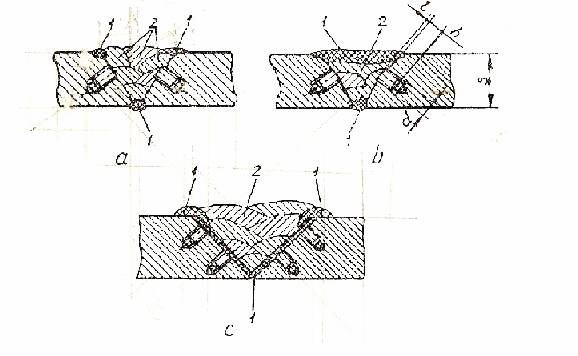

Straturile cu electrozi pe baza de nichel se executa acolo unde este necesara precucrarea cu scule dupa sudare sau se executa straturile in contact cu fonta. Astfel, in figura 5.46 se prezinta cateva exemple de executie a straturilor de la radacina sau la parea superioara a rostului in contact cu fonta si cu suruburile-prezoane de otel, care asigura rezistenta imbinarii si care se executa cand grosimea peretelui este de peste 6 mm.

Fig 5.46 Modul de sudare combinata a rosturilor pieselor din fonta cu electrozi de monel si de otel

a) sudarea la radacina si la marginile superioare ale rostului cu electrozi de monel;

b) sudarea la radacina si a stratuluia acoperite cu electrozi de monel - sudarea flancurilor rostului de electrozi de monel 1-suduri executate cu electrozi pe baza de nichel 3- suduri executate cu electrozi de otel.

Piesele cu grosimea pana la 20 mm se sudeaza cu electrizi de 3,25mm iar cele de 20-30 mm cu electrozi de 4 mm ,la grosimi mai mari, pentru straturile superioare ale rosurilor, pot fi folositi si electrozi de 5 mm.

In cazurile in care trebuie executate reparatii la piese cu grosimea peste 30 mm si de greutati mari, sudarea la cald a acestor piese devine foarte dificila. In acest caz , se recomanda sudara la rece cu electrozi pe baza de nichel pentru partile in contact cu fonta, iar umplerea sau locurile care cu sunt in contact cu fonta sau nu trebuie prelucrate sa fie sudate cu vergele de otel (fig 5.46)

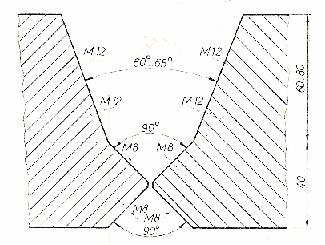

Daca piesele au grosimi diferite pe lungimea de sudat , se recomanda ca portiunile cu grosimi pana la 40.45 mm sa fie prelucrate cu un rost in X simetric la 80..90˚(fig 5.47 a,b) iar portiunile cu grosimi mai mari , cu rost asimetric executandu-se insa pe grosimile de 40 mm rostul in X simetric, iar in partea groasa ramasa rostul sa fie prelungit cu o deschidere mai mica de 60..65˚ , dupa cum se arata in figura 5.48.

Se scobeste prin daltuire locul defect, pregatindu-se in X, dupa care se executa gaurile filetate si se introduce suruburile prezoane de-a lungul rostului de sudat , cu mentiunea unei lungimi a surubului de 3 mm peste suprafata rostului.

FIGURA 5.48

Fig. 5.48 Modul de prelucrare a unui rost la piesa din fonta mai groase,care sunt in prelungirea rostului crapat de 40 mm si modul cum sunt dispuse in sectiune suruburile prezoane.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |