Durificarea stratului de suprafata al pieselor si sculelor poate fi realizata prin aplicarea calirilor de suprafata (de exemplu prin curenti indusi de inalta frecventa, cu flacara oxi-gaz, cu fascicul laser, cu fascicul de electroni, etc.), a tratamentelor termochimice, sau a tehnicii depunerilor de straturi (prin sudare, pulverizare termica, separare chimica CVD, respectiv fizica PVD, din faza gazoasa. In tabelul 1 se prezinta caracteristicile principale ale proceselor de durificare prin tratamentele termochimice clasice.

|

Tabelul 1 Analiza comparativa a caracteristicilor pieselor tratate termochimic |

||

|

Denumirea tratamentului |

Elementul de imbogatire |

Caracteristici |

|

Carburarea |

C |

Straturile cu o adancime aleasa corect au o mare rezistenta la uzare; o excelenta capacitate de preluare a solicitarilor de contact; o buna rezistenta la oboseala prin incovoiere; o buna rezistenta la smulgerea stratului; o sensibilitate redusa de fisurare la calirea ulterioara; pretul de cost al otelurilor este scazut spre mediu; investitiile de capital sunt mari. |

|

Nitrurarea |

N |

Desi adancimea stratului dur este mica, rezistenta la uzare a suprafetei este foarte mare; capacitatea de preluare a solicitarilor de contact este moderata; rezistenta la oboseala prin incovoiere este buna; rezistenta la smulgerea stratului este excelenta; deformatiile pieselor tratate sunt extrem de mici; sensibilitate redusa la fisurare in cursul tratamentului de calire aplicat inaintea nitrurarii; pretul de cost al otelurilor este mediu spre inalt; investitiile de capital sunt medii. |

|

Carbonitru-rarea (Cianizarea) |

C+N |

Desi adancimea stratului dur este relativ mica, rezistenta la uzare a suprafetei este foarte mare; capacitatea de preluare a solicitarilor de contact este moderata; rezistenta la oboseala prin incovoiere este buna; rezistenta la smulgerea stratului este buna; deformatiile de tratament sunt mici; sensibilitatea la fisurare in timpul calirii este redusa; pretul de cost al otelurilor este relativ scazut; investitiile de capital sunt medii (tratament in bai de saruri) sau ridicate (tratament in atmosfera controlata). |

In majoritatea cazurilor otelurile pentru carburare sau pentru carbonitrurare au continutul maxim in carbon limitat la 0,25% datorita uneia sau ambelor ratiuni urmatoare:

Piesele tratate poseda o duritate ridicata la suprafata si o mare tenacitate in miez. Otelurile cu un continut in carbon de pana la 0,25% au o buna prelucrabilitate prin aschiere, iar marcile OLC10, OLC15 se caracterizeaza printr-o deformabilitate optima motiv pentru care pot fi prelucrate usor prin operatii de presare la rece; totodata, otelurile cu 0,10+0,15%C permit si operatii de indreptare la rece.

Valorile ridicate ale tensiunilor reziduale de compresiune din strat care se datoreaza gradientului mare de concentratie in carbon dintre suprafata si miez, asigura o capacitate ridicata de incarcare si o durata mare de viata la oboseala prin incovoiere si torsiune.

In figura 1 se prezinta comparativ tenacitatea a doua oteluri durificate la suprafata prin carburare cu cea a unui otel pentru imbunatatire. Se remarca faptul ca valorile energiei de rupere la temperaturi mai mari decat cea ambianta sunt mult mai ridicate la otelurile carburate.

|

Figura Variatia energiei de rupere cu temperatura de incercare pentru trei marci de oteluri. |

Figura 2 arata distributia tensiunilor reziduale intr-un dinte de roata dintata carburata. Existenta unor tensiuni mari de compresiune in stratul de suprafata provoaca o crestere a capabilitatii acestuia de a prelua solicitarile ciclice.

Comparativ cu cazul otelurilor durificabile prin calire directa, selectia otelurilor pentru durificarea suprafetei presupune o determinare mai precisa a cerintelor minime ingineresti deoarece trebuie anticipate atat proprietatile miezului cat si adancimea si microstructura stratului. In situatiile in care cerinta principala impusa este rezistenta la uzare, iar tensiunile de contact si/sau solicitarile de incovoiere sau torsiune sunt scazute, activitatea de selectie se va baza doar pe calibilitate astfel incat sa existe siguranta obtinerii unei duritati adecvate pe intreaga grosime a stratului. Singura functie inginereasca a stratului durificat este de a prelungi durata de viata a piesei solicitata la uzare.

|

Figura Repartitia tensiunilor reziduale intr-o roata dintata carburata. |

Daca cerintele impuse cuprind o rezistenta mare la uzare in conditii de solicitari importante de compresiune, stratul durificat va trebui sa aiba o adancime suficient de mare si totodata o capacitate ridicata de preluare a solicitarilor de contact, de regula in conditii de alunecare, rostogolire sau o combinatie a acestora. Pentru asemenea scopuri, structura stratului de suprafata va fi alcatuita din martensita si o proportie cat mai redusa de austenita reziduala (in general sub 20%). La aplicatii care trebuie sa aiba o mare stabilitate dimensionala (rulmenti, aparate de masura si control, tehnica militara, etc.) austenita reziduala nu va fi tolerata in structura.

In cazul unor incarcari specifice mari ale pieselor, otelul selectat va asigura o combinatie optima intre adancimea stratului durificat si duritatea miezului, astfel incat sa fie prevenita strivirea zonei de suprafata. Daca printr-un tratament de durificare a stratului de suprafata se urmareste prevenirea smulgerii stratului la doua piese supuse unor solicitari mari de contact, va trebui ca duritatea suprafetei sa fie extrem de ridicata. In asemenea situatii se vor selecta oteluri pentru nitrurare sau pentru carbonitrurare, deoarece ambele procese permit obtinerea unei suprafete 'alunecatoare' cu o rezistenta maxima la smulgere.

Tratamentele de durificare a stratului de la suprafata pieselor pot fi selectate si pentru indeplinirea cerintelor de rezistenta mare la incovoiere si torsiune. Ca si la otelurile durificate prin calire directa, nivelul rezistentei in orice punct de la suprafata pana la axa neutra trebuie sa depaseasca tensiunile de lucru. Intrucat otelurile durificate la suprafata se supun de regula dupa calirea martensitica unei reveniri joase la o temperatura de pana la 200 C, rezistenta la tractiune a miezului ramane ridicata.

Indeplinirea cerintelor ingineresti pentru a se realiza piese performante la un pret de cost cat mai scazut presupune efectuarea unor calcule, a unor teste experimentale si folosirea experientei dobandite pe piese similare.

Compozitia chimica a unui otel selectat pentru piese care vor fi carburate trebuie sa asigure urmatoarele:

a) O mare capabilitate de prelucrare prin procedee de deformare plastica (matritare, extrudare, etc.).

b) O buna prelucrabilitate prin aschiere.

c) Portiunile hipereutectoide din strat trebuie sa aiba o calibilitate adecvata, care va fi estimata prin masuratori de duritate si/sau examinari micrografice.

d) Dezvoltarea microstructurii impuse la calire si un nivel cat mai redus al deformatiilor de tratament.

e) Obtinerea proprietatilor dorite atat in zonele hipoeutectoide din strat cat si in miez, printr-o calibilitate adecvata.

f) Dupa carburare si tratament termic ulterior piesele trebuie sa aiba o tenacitate suficienta pentru a se evita aparitia ruperilor fragile.

In consecinta, activitatea de selectie a otelului va lua in considerare pe de o parte calibilitatea stratului si a miezului, iar pe de alta parte viteza de racire la tratamentul ulterior de calire.

De exemplu, in timpul celui de-al doilea razboi mondial oteluri ca 20MoNi35 si 13CrNi35 au fost inlocuite cu alte marci avand un grad de aliere mai redus dar un continut mai ridicat in carbon pentru a avea o calibilitate echivalenta in miez. Rezultatele obtinute au fost de cele mai multe ori dezastruoase deoarece calibilitatea stratului a fost neadecvata, tensiunile reziduale de compresiune din strat au fost mai reduse din cauza continutului mai ridicat in carbon al miezului, iar efectul benefic al nichelului asupra rezistentei la oboseala de scurta durata a fost pierdut.

Cu cat racirea la calire este mai putin energica, cu atat gradul necesar de aliere al otelului va fi mai mare. Utilizarea unor medii de racire energice ca de exemplu apa, apa cu gheata, apa cu aditivi, pentru a minimiza costul otelului, are dezavantajul producerii unor deformatii mari ale pieselor tratate. In tabelul 2 se exemplifica unele marci de oteluri romanesti pentru carburare, iar in anexa B sunt aratate principalele caracteristici ale acestora.

|

Tabelul 2 Oteluri pentru carburare |

|

|

Oteluri nealiate Oteluri aliate cu Cr Oteluri aliate cu Cr-Mn Oteluri aliate cu Cr-Mn-Ti Oteluri aliate cu Cr-Mo Oteluri aliate cu Cr-Mn-Mo Oteluri aliate cu Cr-Ni Oteluri aliate cu Ni-Mo Oteluri aliate cu Ni-Cr-Mo Oteluri aliate cu Si-Cr-Mn |

OLC10; OLC15; OLC20 15Cr9 17MnCr10; 18MnCr11; 20MnCr12 20TiMnCr12; 28TiMnCr12 19MoCr11; 20MoCr10; 26MoCr11 21MoMnCr12 17CrNi16; 18CrNi20; 13CrNi30; 13CrNi35 20MoNi35 17MoCrNi14 20MnCrSi11; 25MnCrSi11 |

|

Figura Nomograma pentru selectia otelurilor cu pret de cost redus care dupa carburare la 0,85%C, reincalzire si calire in apa sau ulei asigura 60HRC in strat. |

In figura 3 este redata o nomograma care permite estimarea rapida a calibilitatii impuse stratului carburat in cazul durificarii barelor rotunde la 60HRC daca, continutul in carbon al suprafetei este de 0,85%.

Se observa ca pentru o bara avand diametrul de 63mm calita in ulei se necesita un grad de aliere echivalent otelurilor 18MoCrNi06 sau 22MoCrNi06.

|

Figura Analiza comparativa a calibilitatii miezului, calibilitatii stratului, gradientului de concentratie in carbon si de duritate a stratului carburat pentru doua oteluri. |

De subliniat este faptul ca la marcile de oteluri aliate care vor fi calite in apa, pentru evitarea fenomenelor de fisurare continutul in carbon al stratului carburat nu va depasi 0,90%. Daca incarcarea specifica este foarte scazuta, in special prin compresiune pura, aproape orice otel poate fi selectat pentru piese carburate. In schimb, pentru solicitari mari de incovoiere, torsiune sau tractiune, nu vor fi selectate niciodata oteluri sensibile la rupere fragila. Un fapt foarte important care trebuie avut in vedere este ca otelurile cu calibilitate echivalenta pentru miez pot avea o calibilitate foarte diferita a stratului carburat (fig.4).

Selectia judicioasa a otelurilor pentru carburare face necesara cunoasterea nu numai a profilului concentratiei in carbon ci si a variatiei duritatii pe sectiunea transversala a piesei. Pentru asemenea evaluari se porneste de la urmatoarele elemente:

compozitia chimica si marimea grauntelui austenitic la fiecare otel considerat;

curbele de calibilitate Jominy pentru diferite concentratii in carbon la suprafata stratului carburat din acelasi otel;

conditiile de racire la calirea stratului carburat, reflectate dupa Grossmann de intensitatea factorului H;

forma si dimensiunile piesei.

Variatia duritatii probei de calire frontala poate fi stabilita prin calcul in functie de compozitia chimica a otelului si de marimea grauntelui austenitic, utilizand urmatoarea relatie:

|

|

in care HRC8.80 este duritatea la diferite distante l=8.80mm de la capatul calit al probei Jominy, iar KASTM - punctajul granulatiei austenitice.

Domeniul de valabilitate al acestei relatii este ingradit de formula de calcul a duritatii unei microstructuri de 100% martensita:

|

|

Luand in considerare compozitia chimica medie a otelului 17MnCr10, cu ajutorul relatiilor (1) si (2) au fost calculate curbele de calibilitate pentru diferite concentratii in carbon (figura 5).

Liniile punctate corespund zonei din afara domeniului de valabilitate al ambelor relatii. Obisnuit, pentru determinarea adancimii stratului durificat prin carburare-calire se foloseste duritatea limita de 52,5HRC, respectiv 550HV. Graficul din figura 5.b a fost trasat pe baza acestei valori de duritate si el arata ca odata cu cresterea distantei de la capatul calit respectiv o data cu scaderea vitezei de racire sunt necesare concentratii mai mari in carbon pentru atingerea acestei duritati. De aici, se poate aprecia marimea adancimii de patrundere a calirii in stratul carburat.

In figura 6 se prezinta legatura dintre distanta de la capatul calit al probei Jominy si diametrul pieselor cilindrice racite in conditii comparabile in stratul carburat pentru diferite intensitati de racire, H.

Pentru straturile de suprafata, valorile distantelor de la suprafata probelor cilindrice variaza de la 0,5mm (la diametre mici) la 5mm (diametre de 300mm), deoarece, in general, cu cresterea dimensiunii piesei sunt necesare adancimi mai mari de strat durificat. In tabelul 3 sunt prezentate relatiile de aproximare a acestor corelatii.

|

Figura a - Curbele de calibilitate ale otelului 17MnCr10 pentru o compozitie chimica medie si diverse concentratii in carbon; b - Dependenta concentratiei limita in carbon pentru o duritate de 52,5HRC, de distanta de la capatul calit al probei Jominy. |

|

Figura Legatura dintre distanta de la capatul calit al probei Jominy si diametrul pieselor cilindrice racite in conditii asemanatoare in stratul carburat. |

|

Tabelul 3 Relatii de aproximare a corelatiei dintre l si d pentru diferite intensitati de racire H. |

||

|

Conditii de racire in ulei |

Valoarea lui H |

Relatii de calcul |

|

Foarte inceata, fara agitare |

|

|

|

Cresterea gradului de agitare a uleiului si/sau a piesei

|

|

|

|

|

||

|

|

||

|

Agitare foarte intensa a uleiului si/sau a piesei |

|

|

Pe baza acestor date (figura 5, 6 si tabelul 3) este posibil ca pentru un otel de compozitie chimica cunoscuta, din care se executa o piesa cu un anumit diametru si care va fi calita dupa carburare in anumite conditii de racire (H cunoscut) sa se determine continutul limita de carbon necesar, sau dimensiunea limita la care se poate atinge adancimea prescrisa a stratului durificat.

In figura 7 se prezinta o metoda grafica de determinare a evolutiei duritatii stratului carburat si calit la o piesa din otel 17MnCr10 cu d=50mm racita cu o intensitate H=0,30 cunoscandu-se profilul concentratiei in carbon.

Cu ajutorul relatiilor (1) si (2) au fost calculate curbele de calibilitate pentru diverse concentratii in C (a); figura (b) arata legatura dintre d si l pentru H=0,30, iar figura (c) reprezinta variatia continutului in carbon pe sectiunea stratului cu o grosime d =1,50mm si un continut al suprafetei de 0,80%C; de aici rezulta curba gradient de duritate din figura (d). Daca se ia in considerare valoarea limita a duritatii stratului de 52,5HRC, va rezulta un continut limita in carbon de 0,49% si o adancime de durificare de numai 1,15mm.

Suplimentar, pentru a asigura o calibilitate adecvata in strat si pentru determinarea calibilitatii miezului din benzile publicate, inginerul proiectant va avea in vedere urmatoarele:

a) Marcile de oteluri la care principala contributie in obtinerea calibilitatii stratului o au elementele formatoare de carburi (Cr, Ti, Mo, etc.) sunt sensibile in oarecare masura la aparitia microfisurilor, indeosebi cand dupa carburare se efectueaza o calire directa in apa sau apa cu aditivi. Pentru prevenirea acestor fenomene se va limita continutul in carbon al stratului la cel mult 0,90%.

b) Otelurile cu un continut ridicat in nichel (13CrNi30, 20MoNi35) prezinta in structura o cantitate mare de austenita reziduala (peste 30%) in urma calirii directe dupa carburare, daca continutul in carbon al stratului depaseste 0,75%; cantitatea excesiva de austenita din structura va conduce la pierderea capacitatii otelului de a suporta sarcinile din exploatare si implicit la o avariere prin pitting. Efectuarea unei caliri la temperaturi scazute (-70-80 C) pentru transformarea austenitei reziduale produce insa microfisuri severe si poate conduce la fisurare in cursul prelucrarii prin rectificare si la o rupere prematura in cazul solicitarii de oboseala prin incovoiere. Problema se poate rezolva prin selectia unui otel cu un grad de aliere mai redus si prin limitarea continutului de carbon in stratul carburat (tabelul 4).

|

c Figura Trasarea curbei de variatie a duritatii in stratul carburat-calit (d) pornind de la curbele de calibilitate (a) si de la continutul in carbon (c) al stratului, in conditiile calirii in ulei cu H=0,30 a unei piese cilindrice cu d=50mm (b). |

c) La carburarea unor sectiuni rotunde de peste 75mm apar dificultati legate de obtinerea unei duritati si a unei microstructuri corespunzatoare atat in strat cat si in miez datorita vitezelor mici de racire la calirea in ulei. In asemenea aplicatii se vor selecta cu precadere tratamentele de nitrurare sau de calire de suprafata. Daca acest lucru nu este posibil, se va recurge la selectia otelurilor pentru carburare cu grad de aliere mai ridicat.

|

Tabelul 4 Concentratiile maxime in carbon recomandate in stratul carburat pentru limitarea proportiei de austenita reziduala. |

|

|

Marca de otel |

%C maxim in strat |

|

20MoCr10 | |

|

17MoCrNi14 | |

|

18MnCr11 | |

|

20MnCr12 | |

|

15CrNi15 | |

|

Figura Variatia rezistentei la curgere prin forfecare a otelurilor pentru carburare in functie de duritate. |

Desi suprafata unei piese carburate trebuie sa raspunda celor mai inalte cerinte ingineresti, o atentie la fel de mare se acorda conditiilor care asigura proprietatile impuse pentru miez. Acestea se refera la o sustinere corespunzatoare a stratului de suprafata (pentru a preveni strivirea), o limita de curgere inalta pentru a transmite momente si/sau pentru a suporta sarcinile de incovoiere si o tenacitate ridicata pentru a se evita ruperea fragila. Pentru utilizari generale, un miez cu valori de duritate cuprinse intre 30 si 45HRC trebuie sa aiba o grosime de strat carburat estimata cu relatia:

|

|

in care F este forta de apasare a celor doua suprafete, in N; L - lungimea liniei de contact, in mm; d50HRC - grosimea stratului cu duritate de peste 50HRC.

De obicei, rezistenta miezului poate fi apreciata in functie de valorile duritatii cu conditia ca otelul sa fie austenitizat corespunzator (un factor important pentru aplicatiile cu rezistenta mare la oboseala de lunga durata). Miezul trebuie sa aiba o calibilitate adecvata astfel incat in urma calirii structura sa devina predominant martensitica.

Subliniem faptul ca strivirea stratului carburat se produce prin forfecare.

In figura 8 se arata dependenta rezistentei la curgere prin forfecare a otelurilor tratate termic de duritatea acestora. Experimental s-a stabilit ca pentru aplicatiile cu durata lunga de viata la solicitari ciclice raportul dintre tensiunea din substrat si rezistenta nu trebuie sa depaseasca 0,55.

|

Figura Rezistenta la oboseala prin socuri repetate a unor oteluri carburate cu grosimi de strat de 0,60-0,90mm. |

De asemenea, pentru obtinerea unei tenacitati maxime in miez este necesara realizarea unei austenitizari corespunzatoare urmata de o calire la martensita (fara urme de ferita). Imbunatatirea tenacitatii la temperaturi scazute de exploatare este posibila prin selectia otelurilor aliate cu nichel. In plus, daca proportia de austenita reziduala nu depaseste 20% otelurile cu continut de nichel isi pastreaza rezistenta la oboseala de lunga durata prin socuri repetate (figura 9) intr-o masura similara otelurilor fara nichel.

Procesul de nitrurare este utilizat pentru una sau mai multe dintre urmatoarele ratiuni:

a) Obtinerea unui strat subtire cu duritate foarte ridicata si o mare rezistenta la uzare.

b) Asigurarea unei suprafete cu o rezistenta inalta la smulgerea stratului.

c) Imbunatatirea rezistentei la oboseala de lunga durata prin dezvoltarea unor inalte tensiuni reziduale de compresiune in strat.

d) Cresterea rezistentei la coroziune (cu exceptia otelurilor inoxidabile).

e) Obtinerea unui strat dur cu o mare stabilitate la revenire pana la temperatura de nitrurare.

f) Asigurarea unei durificari importante a stratului de suprafata cu cele mai mici deformatii de tratament termic.

Tratamentul de nitrurare nu se recomanda a fi aplicat otelurilor carbon deoarece stratul de suprafata este foarte fragil si are tendinta de a se exfolia. In schimb, otelurile aliate cu elemente formatoare de nitruri (Al, Cr, Mo, Ti, V) sunt foarte potrivite pentru un asemenea tratament. Obisnuit, selectia otelurilor are in vedere continutul in carbon si valoarea duritatii impuse a fi obtinuta in strat (tabelul 5)

|

Tabelul 3 Regimuri de nitrurare si caracteristicile stratului durificat |

||||||||

|

Marca de otel |

Regim de nitrurare |

Adanci-mea stratului nitrurat, mm |

Duritatea suprafetei HV, daN/mm2 |

|||||

|

Treapta I |

Treapta a II-a |

|||||||

|

T, C |

t, h |

a |

T, C |

t, h |

a |

|||

|

21MoMnCr12 | ||||||||

|

20TiMnCr12 | ||||||||

|

30MoCrNi20 | ||||||||

|

34MoCr11 | ||||||||

|

34MoCrNi16 | ||||||||

|

40Cr10 | ||||||||

|

42MoCr11 | ||||||||

|

39MoAlCr15 | ||||||||

|

10Cr130 (12Cr130) | ||||||||

|

20Cr130 |

| |||||||

|

40Cr130 | ||||||||

|

10TiNiCr180 | ||||||||

|

200Cr115 | ||||||||

|

Rp1, Rp3 | ||||||||

In majoritatea cazurilor gradientul de duritate pe sectiunea stratului nitrurat are o mare importanta pentru durata de viata a piesei.

|

Figura Curbele gradient de duritate pe sectiunea unor straturi nitrurate. |

Conform figurilor 10 a.f si 11 ae tipul de otel de baza selectat influenteaza distributia duritatii.

Ca si in cazul carburarii, adancimea de strat si miezul de sustinere al acestuia trebuie astfel selectate incat sa poata prelua tensiunile de contact. De asemenea, calibilitatea otelului trebuie sa fie corespunzatoare pentru a furniza o microstructura de martensita revenita (sorbita de revenire) care este necesara pentru nitrurarea optima a suprafetei si obtinerea unei adancimi suficiente de strat care sa reziste tensiunilor de forfecare, incovoiere si torsiune.

Intrucat straturile nitrurate sunt subtiri, duritatea miezului este de obicei ridicata (33-40HRC) si ca urmare pot apare dificultati la prelucrarea prin aschiere. De aceea, unele oteluri aliate pentru nitrurare au in compozitia chimica mici adaosuri de Pb (0,15-0,35%), element care imbunatateste prelucrabilitatea prin aschiere.

|

Figura Curbele gradient de duritate pe sectiunea unor straturi nitrurate. |

Rezistenta la smulgere a straturilor nitrurate este foarte ridicata, particulele de nitruri contribuie la realizarea unei suprafete alunecatoare si extrem de dura. Organe de masini de tipul rotilor dintate din componenta motoarelor cu ardere interna, masinilor unelte, etc. care sunt exploatate la temperaturi inalte si viteze periferice mari, pot fi sediul unor smulgeri puternice de material din zona suprafetei si de aceea pentru realizarea lor se recomanda selectia otelurilor aliate pentru nitrurare.

|

Figura Deformatii tipice ale unei roti dintate nitrurate la diferite grosimi de strat. |

Semifabricatele pentru roti dintate sunt imbunatatite la o duritate care sa permita prelucrarea prin aschiere, apoi urmeaza operatia de danturare si in final nitrurarea.

S-a precizat anterior ca procedeul de nitrurare induce tensiuni reziduale de compresiune in straturile de suprafata ale pieselor, care maresc rezistenta la oboseala de lunga durata. Cu cat duritatea otelului aliat nitrurat care contine 0,40-0,50%C este mai mare, cu atat tensiunile de compresiune sunt mai ridicate si implicit rezistenta la oboseala de lunga durata va creste. De asemenea cu cat stratul nitrurat este mai adanc cu atat este mai mare modificarea dimensiunilor unei piese date (figura 12).

|

Figura Analiza comparativa a stabilitatii la revenire a otelurilor nitrurate si carburate. |

In momentul specificarii unui otel pentru nitrurare este imperativa selectia unei dimensiuni de semifabricat si a unei procesari care sa evite orice urma de decarburare a piesei cand aceasta este pregatita pentru nitrurare. Daca aceasta cerinta nu este indeplinita, va creste probabilitatea de fisurare si de exfoliere a stratului nitrurat.

O alta caracteristica importanta a stratului nitrurat este stabilitatea mare la revenire pana la temperaturi de 500-550 C. Din figura 13 rezulta ca otelul 42MoCr11 nitrurat isi pastreaza neschimbata duritatea pana la temperaturi de 500-500 C, in timp ce otelul carburat incepe sa se inmoaie la temperaturi de peste 200 C.

Procesul de carbonitrurare presupune imbogatirea simultana in carbon si azot a stratului de suprafata al pieselor. Prezenta azotului se manifesta prin cresterea substantiala a calibilitatii stratului. In figura 14 sunt redate curbele de calibilitate ale unor oteluri carburate sau carbonitrurate. Se observa ca pentru o anumita valoare a duritatii semimartensitice, lungimea critica de calire este mult mai mare la probele carbonitrurate.

|

Figura Curbele de calibilitate ale unor oteluri carburate sau carbonitrurate. |

Influenta puternic pozitiva a azotului in conditiile in care continutul in carbon al stratului este de peste 0,77% permite efectuarea calirii in ulei a otelurilor nealiate si aliate, iar ca urmare deformatiile pieselor vor fi mai mici chiar cand se impun valori maxime de duritate. Din figura 15 se poate determina diametrul critic ideal Di si viteza de racire la calire ca distanta Jominy. La utilizarea acestei diagrame, viteza de racire la calire trebuie sa fie estimata sau determinata in conformitate cu recomandarile din capitolul 3.

Otelurile la care se estimeaza Di cu ajutorul figurii 15 au un continut in carbon de pana la 0,45%.

Capabilitatea mare de durificare a stratului carbonitrurat permite selectia materialului pentru multe piese pe baza costului minim de fabricatie pana la operatia de tratament termic. In consecinta, pentru piese care necesita putine prelucrari mecanice se vor selecta otelurile nealiate OLC15, OLC20 si OLC25. Daca prelucrarile mecanice sunt mai extinse, se recomanda otelurile 17MnCr10 si 18MnCr11 care datorita alierii cu crom si mangan ofera o calibilitate mai ridicata a stratului de suprafata. Din acest motiv ele pot fi folosite la piese cu grosime de peste 20mm. In situatiile cand prelucrabilitatea prin aschiere are un rol deosebit de important, pot fi selectate otelurile pentru automate.

|

Figura Aproximarea calibilitatii si a vitezei necesare de racire la calire pentru obtinerea unei duritati minime de 58HRC pe suprafata carbonitrurata. |

In tabelul 6 se prezinta valorile adancimii stratului carbonitrurat la rotile dintate cu diferite module. Dupa tratamentul termochimic, urmeaza o calire martensitica de la temperaturi de 800-825 C si o revenire joasa la 160-180 C. In aceste conditii stratul de suprafata are o structura alcatuita din martensita de revenire, o cantitate mica de carbonitruri fine cu o distributie uniforma si din 25-30% austenita reziduala.

|

Tabelul 6 Selectia adancimii de strat in functie de modulul rotii dintate |

||

|

Modulul rotii dintate, mm |

Adancimea stratului, mm |

Duritatea suprafetei HV, daN/mm2 |

|

3HRC) |

||

|

3HRC) |

||

In tabelul 7 sunt redate principalele caracteristici ale stratului carbonitrurat la unele oteluri.

|

Tabelul 7 Caracteristicile unor straturi carbonitrurate la 840-860 C, calite in ulei de la 800-825 C si revenite la 180 C. |

|||||

|

Marca de otel |

Adancimea stratului, mm |

Distanta, mm |

Continutul optim de C, % |

Continutul optim de C+N, % |

Continutul optim de N, % |

|

28TiMnCr12 | |||||

|

40Cr10 | |||||

|

Figura Influenta duratei de carbonitrurare la diferite temperaturi asupra adancimii stratului. |

Adancimea stratului carbonitrurat este dependenta de temperatura si durata procesului (figura 16).

Calirea de suprafata se caracterizeaza printr-o mare productivitate si ofera posibilitati de automatizare a procesului tehnologic ceea ce permite executia tratamentului termic chiar pe linia de prelucrari mecanice. In urma acestui tratament se obtine un strat cu duritate ridicata si cu tensiuni de compresiune care maresc rezistenta la oboseala a pieselor. Intrucat cresterea duritatii prin formarea martensitei de calire este legata direct de continutul in carbon, de fiecare data selectia otelului va incepe cu stabilirea concentratiei minime in carbon care asigura duritatea impusa. Din figura 17 rezulta ca otelurile pentru calire de suprafata trebuie sa aiba un continut minim de 0,30-0,35%C si maxim de 0,60-0,70%C.

|

Figura Variatia duritatii atinse la suprafata in functie de continutul in carbon al otelurilor nealiate la calirea de suprafata: a - prin curenti indusi de inalta frecventa; b - cu flacara oxi-gaz. |

Concentratii mai mari de 0,60-0,70%C nu conduc la o crestere suplimentara de duritate. In plus, daca otelul este aliat cu elemente de aliere care coboara temperaturile de transformare a austenitei in martensita, la continuturi mari in carbon apare pericolul cresterii cantitatii de austenita reziduala care va micsora duritatea, rezistenta la oboseala si limita de curgere a stratului calit.

Grosimea necesara a stratului durificat prin calire de suprafata se stabileste in functie de nivelul tensiunilor de compresiune, intindere, forfecare, incovoiere si torsiune. Pornind de la valoarea tensiunii se va determina duritatea necesara a fi obtinuta si in functie de aceasta va rezulta continutul minim in carbon al otelului.

Daca otelul nealiat nu asigura obtinerea adancimii necesare a stratului calit se va recurge la selectia unui otel aliat.

|

Figura Influenta structurii initiale asupra distributiei duritatii in stratul calit prin inductie: 1 - otel recopt; 2 - otel imbunatatit; linie continua - otel nealiat cu 0,38%C; linie intrerupta - otel aliat cu 1,5%Mn; 0,30%Mo si avand 0,37%C. |

Adancimea stratului durificat este influentata in mare masura de tratamentul termic anterior calirii de suprafata. Cercetarile au aratat ca o structura initiala de perlita globulara sau lamelara micsoreaza adancimea de calire, in timp ce structura sorbitica de revenire o mareste (figura 18).

Daca nu sunt necesare adancimi mari de calire este suficienta si o recoacere completa sau o normalizare. In cazul unor segregatii puternice in special de fosfor si sulf si a unui continut ridicat in incluziuni nemetalice se pot produce fisuri si exfolieri ale stratului de suprafata, defecte care uneori pot apare dupa cateva zile.

|

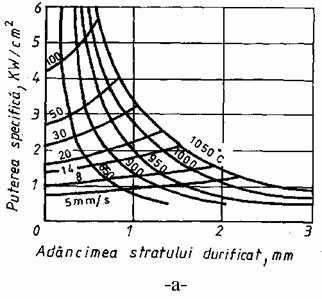

Figura Dependenta adancimii de patrundere a curentului (1) si a adancimii stratului durificat (2) de frecventa. |

De aceea, se recomanda selectia unor oteluri elaborate ingrijit. Otelurile cu granulatie fina conduc la o adancime mai mica a stratului calit comparativ cu otelurile cu granulatie mare. In consecinta, pentru piese cu adancimi mici ale stratului calit se vor selecta oteluri cu granulatie fina, iar pentru piese cu adancimi mari de strat, se vor selecta oteluri cu granulatie medie.

La calirea de suprafata prin curenti indusi de inalta frecventa adancimea stratului durificat depinde de o serie de parametrii. Din figura 19 se poate observa ca adancimea de strat calit nu este aceeasi cu adancimea de patrundere a curentului si ca ambele marimi scad odata cu cresterea frecventei.

De regula, adancimea de durificare se defineste prin distanta de la suprafata piesei calite pana la o anumita valoare a duritatii sau pana la obtinerea unei structuri semimartensitice.

|

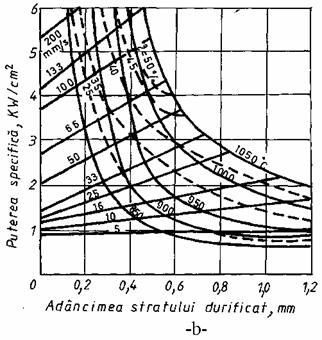

Figura Evolutia temperaturii pe sectiunea piesei cilindrice in functie de puterea specifica si de durata incalzirii: 1- putere specifica mare si durata de incalzire redusa (curba teoretica); 2 - idem cu 1, dar variatie experimentala; 3 - putere specifica medie si durata de incalzire medie; 4 - putere specifica redusa si durata mare de incalzire. |

In figura 20 se arata modificarea gradientului termic pe sectiunea unei piese cilindrice in functie de valorile puterii specifice si ale duratei incalzirii. Pentru durate mai mari de incalzire se impune alegerea unor puteri specifice mai mici, in acest fel evitandu-se fenomenele de supraincalzire a suprafetei.

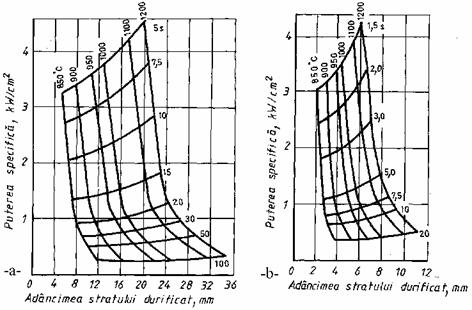

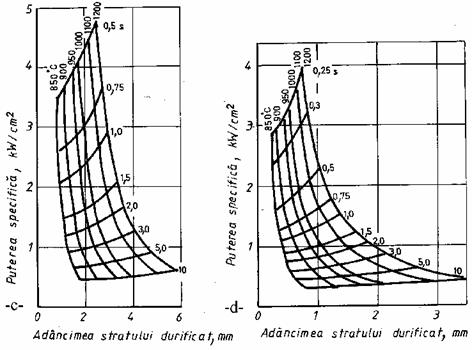

Curbele redate in figurile 21 si 22 permit stabilirea adancimii stratului durificat in functie de puterea specifica, durata incalzirii si viteza de avans la anumite temperaturi de incalzire.

La durate mai scurte de mentinere temperaturile necesare pentru austenitizare sunt mai ridicate, iar adancimea de strat durificat va fi mai redusa.

In tabelul 8 se prezinta un ghid de selectie a otelurilor pentru calirea de suprafata prin curenti indusi de inalta frecventa.

|

Tabelul 8 Caracteristicile stratului durificat prin calire de suprafata la unele marci de oteluri. |

|||||||

|

Marca de otel |

Duri-tatea Supra- fetei, HRC |

Caracteristici mecanice (tratament anterior - imbunatatire) pentru diferite diametre sau grosimi |

|||||

|

1640mm |

>40100mm |

>100250mm |

|||||

|

Rm |

Rp0,2 min. |

Rm |

Rp0,2 min. |

Rm |

Rp0,2 min. |

||

|

N/mm2 |

N/mm2 |

N/mm2 |

|||||

|

OLC35 | |||||||

|

OLC45 | |||||||

|

OLC55 | |||||||

|

OLC60 | |||||||

|

40Mn10 | |||||||

|

35MnSi12 | |||||||

|

40Cr10 | |||||||

|

42MoCr11 | |||||||

|

51VMnCr11 | |||||||

Figura Dependenta adancimii stratului durificat de puterea specifica si de frecventa:

a - 50Hz; b - 1000Hz; c - 10000Hz; d - 1000000Hz.

Figura Determinarea adancimii stratului durificat: a - Ac3=700820 C; f=10000Hz;

b - Ac3=780820 C; f=550000Hz.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |