Software pentru studiul unor parametri ai procesului de injectie a benzinei in motoarele cu aprindere prin scanteie

Rezumat

Simularea este parte integranta din procesul de proiectare. Iar acesta din urma este o etapa fundamentala in realizarea unui produs de calitate. In proiectare, ca urmare a dezvoltarii programelor CAE, si in special CAD, s-a ajuns la proiectarea, simularea si evaluarea virtuala a produselor. Si tocmai aici e si punctul cheie, de o importanta strategica deosebita. Folosirea acestor tipuri de programe si aplicatii a redus considerabil preturile de cost deoarece utilizarea materialelor in aceasta faza este nula. Lucrarea de fata prezinta mediul de simulare AMESim 4.1. si posibilitatile pe care le ofera acesta si un program de determinare prin simulare a unor marimi (volum de combustibil injectat, deplasarea acului injectorului, debit etc.) proprii procesului de injectie a benzinei in motoarele cu aprindere prin scanteie prin modificarea anumitor parametrii ai sistemului de injectie. Rezultatele oferite in lucrare arata influentele pe care le poate avea modificarea anumitor parametri ai injectorului si ai instalatiei asupra procesului de injectie.

Abstract

Simulation is an intrinsic part of the design process. The last one is a significant sequence in realizing a quality product. In the design process, as a result of the development in CAE and CAD systems, it has been achieved the level of virtual designing, simulating and evaluating the products. And this is the most important aspect of the problem, with a strategic influence. Using these types of programs and applications has caused the significant reduction of the costs, because no materials are used at this point. This work presents a simulating application, AMESim 4.1, and some of the possibilities provided by the mentioned program, as well as a real simulation of few characteristic parameters (injected volume, needle displacement, flow rate etc.) of the fuel injection process in Otto engines (with low pressure fuel systems) by modifying some features of the injection system. The results offered in this work present the influences of the modified parameters upon the injection process.

Simularea poate fi gasita in faza de proiectare. Iar aceasta din urma are un rol decisiv in realizarea unui produs de calitate. Cum s-a ajuns aici, adica in situatia de a acorda o atentie tot mai insemnata simularii (lucru care de altfel nu e deloc lipsit de interes)? Pastrarea raportului calitate/pret in limite convenabile atat producatorului cat si beneficiarului a impus reducerea cheltuielilor de productie fara a face rabat de la calitate. Pentru reducerea pretului de cost s-a intervenit pe trei cai principale in procesul de dezvoltare a unui produs:

proiectare,

fabricare,

e marketing.

Ca urmare a promovarii aplicatiilor CAE, si CAD, s-a ajuns la proiectarea, simularea si evaluarea electronica a produselor. Ei bine, folosirea acestui tip de aplicatii a redus costurile deoarece utilizarea materialelor este minima.

AMESim 4.1 este un mediu de simulare, cu anumite trasaturi caracteristice tuturor programelor de simulare, dar si cu trasaturi proprii care-l particularizeaza si il propulseaza pe scara optiunilor celor care folosesc simularea ca instrument de lucru. El largeste mult sfera posibilitatilor de transpunere in mediu virtual a sistemelor mecanice, electrice si hidraulice.

In AMESim 4.1 exista aplicatii pentru sistemul de franare, pentru componente hidraulice, pentru echipamente de ridicare (controlata), sisteme de racire a motorului, tubulatura de evacuare, injectie mecanica si electronica, directie, rulare, ungere [5] s.a. Orice aplicatie dintre acestea poate fi simulata in parametrii predefiniti in cadrul programului sau cu orice alti parametri definiti in mod rezonabil de catre utilizator.

AMESim 4.1 permite de asemenea importarea de sisteme liniare din MATLAB. Daca se creaza un model ne-liniar al unui sistem fizic in AMESim, el poate fi adus in MATLAB, unde se poate genera un controler liniar in baza modelului din AMESim. Din MATLAB se exporta controlerul liniar spre AMESim si se testeaza. Functiunile ce vor fi folosite in MATLAB pentru exportarea controlerului sunt "ss2ame" si "tf2ame". Aceste doua functiuni pot fi folosite pentru exportarea oricarui sistem liniar dinspre MATLAB spre AMESim. Prin sintagma "sistem liniar" se intelege [5]:

un controler cu o singura intrare, cu o singura iesire si cu o functie de transfer;

un controler cu multiple intrari si cu cu multiple iesiri;

un filtru special;

orice model liniar al unui sistem Simulink.

In domeniul injectiei electronice AMESim-ul ofera o gama variata de directii in care se poate conduce procesul de simulare. Desi aplicatiile implicite ale soft-ului sunt totusi limitate, se crede ca posibilitatile de simulare cu ajutorul lui sunt foarte generoase si largi. Se pot modela noi elemente, se pot asambla si construi noi sisteme, dupa cum se pot adauga sau scoate anumite functii (ex. se pune unul sau mai multe orificii la un injector).

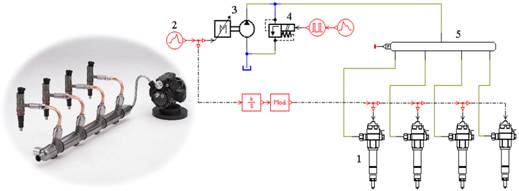

In figura 1 se prezinta modelul unui sistem de injectie electronica, cu rampa de distributie, realizat in AMESim dupa un sistem real. Aceiasi structura poate fi - si chiar a fost - folosita cu succes atat pentru motoare pe benzina, cat si pentru motoare diesel, cu precizarea ca la acestea din urma presiunea se afla in domeniul 1000÷1800 bar [5]. La motoarele pe benzina presiunile maxime sunt de cel mult cateva zeci de bar. Structura in rest e asemanatoare, la cele doua tipuri de motoare.

a. b.

Fig. 1. Model de sistem de injectie electronica, cu rampa de distributie.

a - modelul fizic; b - modelul virtual;

1 - injectoare; 2 - indicator pentru turatia pompei; 3 - pompa de combustibil; 4 - regulator de presiune; 5 - rampa de distributie.

Sunt prezentate implicit in AMESim modelele componentelor sistemului de injectie:

a pompa de combustibil,

a regulatorul de presiune,

a injectorul,

a reteaua sau structura hidraulica.

Descrierile oferite aici nu sunt deloc exhaustive in termenii ipotezelor de modelare si analiza a rezultatelor. Se ilustreaza doar modalitatea de aplicare a programului AMESim la acesta problema [5].

Daca pana aici s-au prezentat doar unele posibilitati pe care le ofera AMESim-ul in domeniul simularii, ar fi probabil interesant ca in continuare sa se ilustreze cu niste cazuri concrete de simulari (analiza si interpretare a rezultatelor) ce se poate face (si ce nu) in programul amintit.

In urma simularii in AMESim se vor determina anumiti parametrii ai procesului de injectie realizat cu un injector electromagnetic, caz in care se poate modifica dimensiunea acului injectorului, diametrul interior al pulverizatorului, unghiul varfului acului, forta arcului, rigiditatea arcului, numarul de orificii, presiunea de combustibil, volumul camerei hidraulice, proprietatile combustibilului, diametrul supapei sferice etc.

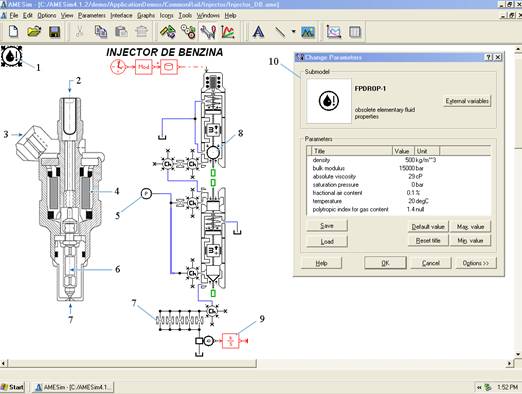

In figura 2 de mai jos este redat modelul de injector creat in AMESim si utilizat pentru simularea variatiei unor parametrii ai injectiei (ca volumul, debitul de combustibil injectat si deplasarile acului).

Fig. 2. Model de injector electromagnetic din AMESim.

1 - proprietatile combustibilului; 2 - intrare combustibil; 3 - mufa electrica; 4 - bobina injectorului; 5 - modelul virtual al pompei de combustibil; 6 - acul injectorului; 7 - orificiul pulverizatorului; 8 - supapa sferica; 9 - functia de variatie a volumului de combustibil injectat; 10 - fereastra pentru alegerea caracteristicilor combustibilului.

In partea stanga a figurii se afla injectorul real, iar in centru modelul virtual al injectorului din AMESim, in timp ce in dreapta se observa fereastra in care se modifica parametrii combustibilului. Pe de alta parte, la fel cum in realitate un injector poate avea mai multe orificii de pulverizare, si in AMESim se poate crea un injector cu multiple orificii de acest fel. Modelul virtual din figura prezinta 5 orificii.

Simularea prezentata in aceasta lucrare este caracterizata de o serie de date initiale si de un ansamblu de marimi de iesire. In tabelele 1 si 2 sunt oferite toate aceste date ale simularii.

Tabelul Parametrii dati ai combustibilului

|

Densit. [kg/m3] |

Modulul (bulk modulus) [bar] |

Viscozitate absoluta [cP] |

Presiunea de saturatie [bar] |

Continutul de fractii de aer |

Temp. [oC] |

Indicele politropic |

Tabelul Valorile unor parametrii ai procesului injectiei

|

Nr. crt. |

Date initiale |

Date de iesire |

||||

|

Pres. creata de pompa [bar] |

Masele corpurilor mobile [kg] |

Debit de comb. [l/min] |

Volum injectat de comb. [mm3] |

Deplasare ac injector [mm] |

Deplasare supapa sferica [mm] |

|

|

2.10-5, pentru corpul superior, 1.10-6, pentru corpul inferior. |

| |||||

Aceste date, precum si dimensiunile si alte grupe de setari oferite de program au fost adoptate fie constructiv, fie au fost pastrate la valorile implicite ale softului, astfel incat simularea sa se desfasoare in conditii optime, iar rezultatele sa contribuie eficient la progresul epistemiologic.

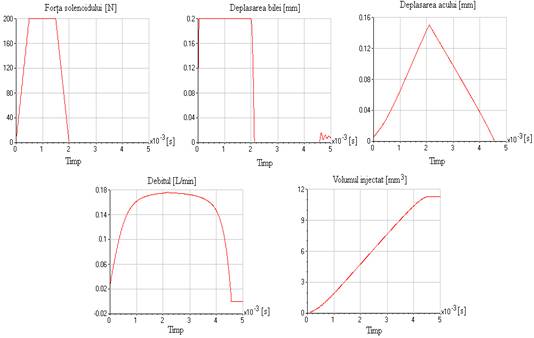

Rezultatele grafice de la ultima simulare sunt redate in figura 3.

Fig. 3. Rezultatele simularii la presiunea de 10 bar.

Se regasesc aici curbele de variatie a fortei electromagnetului, a deplasarii supapei sferice, a deplasarii acului injectorului, a debitului de combustibil, si a volumului injectat, toate functie de timpul de injectie.

Acul in aceasta simulare se ridica de pe scaunul sau 0,15 mm, ceea ce sugereaza un anumit gradient (Δh10-9) fata de cazul precedent (0,14 mm), ce se obtine cu urmatoarea relatie:

![]() [mm], (1)

[mm], (1)

unde:

h9, h10 - inaltimile de ridicare a acului in cazul in care presiunea combustibilului in instalatie este de 9, respectiv 10 bar.

Dupa efectuarea inlocuirilor relatia va fi de forma:

![]() mm. (2)

mm. (2)

Gradientul de debit (ΔD10-9) poate fi determinat cu relatia:

![]() [L/min (3)

[L/min (3)

in care:

D9, D10 - debitul ce trece prin orificiile injectorului la o presiune de 9, respectiv 10 bar in instalatie.

Dupa efectuarea inlocuirilor relatia va avea forma:

![]() L/min. (4)

L/min. (4)

Gradientul volumic (ΔV10-9) se poate determina cu relatia:

![]() [L/min], (5)

[L/min], (5)

unde:

V9, V10 - volumul de combustibil injectat la o presiune de 9, respectiv 10 bar in instalatie.

Dupa efectuarea inlocuirilor relatia va avea forma:

![]() L/min. (6)

L/min. (6)

In felul acesta pot fi obtinute rezultatele simularilor in AMESim, evidentiindu-se influenta presiunii asupra volumului injectat, debitului si deplasarilor elementelor mobile.

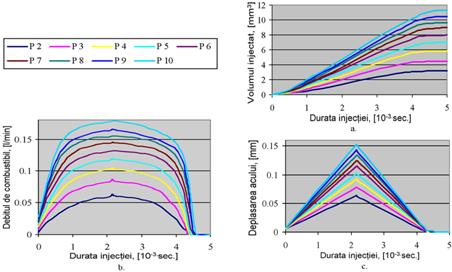

Se observa de-a lungul simularilor efectuate cateva fenomene caracteristice injectiei, si anume ca la aceiasi sarcina a motorului, forta exercitata de electromagnet nu se modifica, ea urmand aceiasi curba ca pe un fel de rutina. Apoi, graficul deplasarii supapei sferice are una si aceiasi curba in toate simularile, cu exceptia ultimelor 4 cand a inceput sa vibreze pe scaunul ei la capatul injectiei, lucru care indica prezenta unor fenomene anormale care merita a fi analizate la randul lor. Trebuie remarcat faptul ca perturbatiile sunt cele mai insemnate in ultimul caz, si se poate presupune ca ele ar creste in continuare pe masura cresterii presiunii din sistemul de injectie. Interesante variatii prezinta curbele volumului si debitului de combustibil, precum si cea a deplasarii acului.

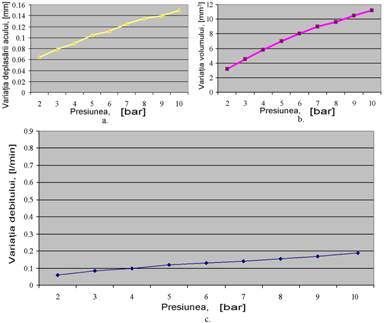

In continuare se prezinta sintetic variatia debitului, volumului si deplasarii pentru simularile efectuate, in functie de presiunile adoptate (v. fig. 4). Se observa ca variatia debitelor prezinta o curbura usoara pana la presiunea de 9 bar. Dupa aceasta debitul face un salt puternic.

Fig. 4. Curbele deplasarii acului, volumului si debitului de combustibil la diferite presiuni in instalatie (p = 2÷10 bar).

a - deplasarea acului; b - volumul injectat; c - debitul de combustibil.

Curba de variatie a volumului se desfasoara o buna parte fara inflexiuni sesizabile. In dreptul presiunilor de 6 si 8 bar ea prezinta puncte de usoara inflexiune. Din analiza acestor grafice se observa ca la o forta constanta a electromagnetului, cu aceleasi arcuri si elemente mobile in injector, modificand doar presiunea in instalatie variaza sensibil cursa acului. Mai cunosc modificari importante debitul si volumul injectat.

In figura 5 se prezinta comparativ curbele de variatie a volumului, a debitului si a deplasarilor acului.

Fig. 5. Curbele volumului, debitului si deplasarii acului la, p = 2÷10 bar.

a - curbele de volum; b - curbele debitului; c - curbele deplasarii acului.

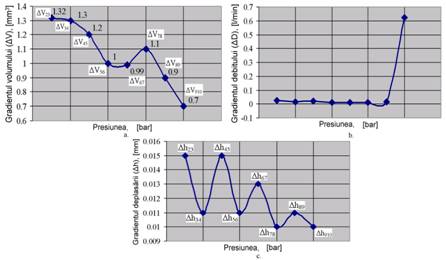

In figura 6 se prezinta - in urma efectuarii tuturor calculelor - curbele de variatie a gradientilor de volum, de debit si a deplasarii acului.

Fig. 6. Curbele gradientului.

a - gradientul volumic; b - gradientul debitului; c - gradientul deplasarii acului.

De pilda, gradientul ΔV23, determinat prin calcule, reprezinta cresterea volumului injectat la 3 bar fata de volumul injectat la simularea precedenta. In mod similar, ceilalti gradienti volumici reprezinta cresterile in volum de la o simulare la alta ca urmare a ridicarii presiunii cu cate un bar. Curba gradientului de debit arata cu cat creste debitul de combustibil la fiecare simulare fata de precedenta.

Fara a mai aminti avantajele simularii aici se prezinta cateva particularitati si limite ale simularii, precum si directiile viitoare de simulare.

Primul dezavantaj pe care-l putem semnala in procesul de simulare este dificultatea probarii viabilitatii rezultatelor, si asta se observa cu atat mai acut acolo unde se simuleaza dispozitive despre care nu se cunosc prea multe detalii (la proiectarea de lucruri noi). In astfel de cazuri experienta si bunul simt tehnic ingineresc sunt factorii de ghidare, pentru ca fara acestea sansele de reusita in procesul de simulare scad foarte mult, iar castigul epistemiologic este null. Cand se cunosc mai multe despre dispozitivul simulat, evaluarea simularii e mai facila.

Ca directii de perspectiva pentru alte simulari se recomanda urmatoarele: simularea procesului de ardere pentru diferite presiuni de injectie, simularea procesului de injectie utilizand alti combustibili decat benzina, simularea diferitelor regimuri de functionare in functie de debitul de aer aspirat in motor, simularea diferitelor regimuri de functionare in functie de temperatura aerului la admisie, simularea diferitelor regimuri de functionare in functie de informatiile primite de la sonda lambda, simularea calitatii amestecului legata de performante.

Bibliografie

[1]. Bataga, N., Burnete, N., s.a. Motoare cu ardere interna. Editura Didactica si Pedagogica, Bucuresti, 1996.

[2]. Cordos, N., Rus, I., Burnete, N. Automobile. Constructie, Uzare. Evaluare. Editura Todesco, Cluj-Napoca, 2000.

[3]. Delanette, M. Les Moteurs a injection, Editura Techniques, Paris, 1989.

[4]. Mariasiu, F. Sisteme moderne de injectie, Editura Sincron, Cluj-Napoca, 2000.

[5]. * * *, AMESim 4.1.

[6]. * * *, www.amesim.com/software/platform/amesim.aspx

[7]. * * *, www.auto-motor-si-sport.ro

[8]. * * *, www.channel4.com

[9]. * * *, www.keohps.com/keohps_english/Amesim.htm

[10]. * * *, www.kfztech.de

[11]. * * *, www.masinanoua.ro

[12]. * * *, www.sfin.ro

[13]. * * *, www.skoda-auto.pl

[14]. * * *, www.stiriauto.ro

[15]. * * *, www.supermotor.com

[16]. * * *, www.terra.com

[17]. * * *, www.volkswagen.nl

[18]. * * *, www.vw-personal.de

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |