PRELUCRAREA CU JET DE PLASMA

Taierea cu jet de plasma:La taierea cu jet de plasma, datorita concentratiei mari de energie intr-un spatiu restrans, se pot atinge temperaturi foarte inalte sub un puternic efect de suflu. Materialul piesei este incalzit pana la topirea unui strat, dupa care se sufla din taietura cu jetul de plasma. La grosimi ale pieselor mai mari de 10 mm, jetul de plasma este inlocuit de un arc de plasma (caldura degajata in sectiunea taieturii este mai mare).

Jetul de plasma este utilizat din ce in ce mai mult la taierea otelurilor bogat aliate, a metalelor neferoase si chiar a materialelor nemetalice. Se pot utiliza drept gaze plasmogene: argon, azot, hidrogen, heliu. Folosindu-se generatoare de plasma cu puteri instalate de pana la 150 kW se pot taia materiale care, in cazul otelurilor, ajung pana la 120 mm grosime, iar pentru aluminiu pana la 125 mm.

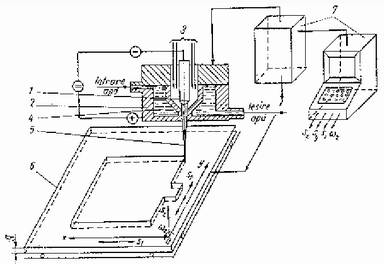

1. electrod de wolfram; 2. duza; 3. amestecul de gaze; 4. sistem de racire cu apa; 5. jet de plasma; 6. materialul de taiat; 7. calculator electronic.

Aceasta figura prezinta o Instalatie de taiere cu jet de plasma a materialelor compozite

Jetul de plasma 5 actioneaza asupra materialului de taiat 6, pozitionarea si deplasarile sx, sy, sz si rotirea wz, necesare decuparii conturului dorit putand fi realizate manual, sau automat cu ajutorul calculatorului 7.

Principalii parametri ai instalatiei de taiere cu plasma sunt: viteza de taiere, intensitatea si tensiunea curentului electric in arcul de plasma, natura si debitul gazului plasmogen.

Stabilirea valorilor acestor parametri se face in functie de natura materialului prelucrat, grosimea semifabricatului, calitatea impusa suprafetei, productivitatea impusa, precizia dimensionala si forma geometrica cerute.

Grosimea semifabricatului debitat cu jet de plasma poate fi de pana la 6080 mm si chiar mai mult. De retinut insa ca, o data cu cresterea grosimii semifabricatului debitat, cresterea densitatii de curent nu mai conduce la o crestere proportionala a vitezei de taiere. Aceasta se datoreaza faptului ca o mare parte a energiei termice este consumata la extinderea zonei influentata termic care, pentru un rost de taiere b = 1,5 mm, poate capata o extindere de 0,24 mm.

Plasmatroanele care folosesc gaze plasmogene biatomice (N2, H 2, O 2) asigura taierea de calitate a semifabricatelor din materiale metalice (cu precadere a otelurilor inalt aliate, refractare si inoxidabile, aliajelor de aluminiu, cupru, titan) si compozite cu matrice metalica sau din mase plastice ( termoplastice, termorigide, elastomere).

Printre defectele specifice taierii cu jet de plasma se mentioneaza: rotunjirea muchiilor datorita taierii cu o putere prea mica a generatorului de plasma; rugozitatea mai mare pe una dintre suprafetele rezultate prin taiere, ca urmare a efectului turbionar al jetului de plasma; aparitia de bavuri pe partea opusa a zonei taiate si improscari de material, sub forma de stropi, ca urmare a taierii cu viteze prea mari; formarea unor zone influentate termic in care, sub actiunea tensiunilor termice si remanente pot aparea fisuri, crapaturi.

Pentru prelucrarea pieselor din otel carbon cu grosimi de pana la 75 mm se pot utiliza, in locul gazului inert, aer sau oxigen. Calitatea taieturii cu jet de plasma este cel putin tot atat de buna ca si cea realizata prin taierea oxiflacara, insa cu o zona influentata termic mai mica, de cel mult 1,5 mm. Precizia taieturii este de 1,5 mm.

Prelucrarea prin eroziune cu plasma: Plasma este un gaz sau un amestec de gaze puternic ionizat (compus din molecule, atomi, ioni si electroni) si cvasineutru din punct de vedere electric. Se caracterizeaza prin: conductivitate electrica mare, capacitate de interactionare cu campurile electrice si magnetice, permanenta sursa de radiatii electromagnetice cu spectru larg (infrarosu, vizibil, ultraviolet). Natura mediului gazos, gradul de ionizare si de recombinare determina temperatura plasmei, care variaza in limite foarte largi. Deosebim astfel plasma de temperatura scazuta, de aproximativ 103 0K si plasma nucleara, pana la 108 0K, definita de unii autori ca fiind a patra stare de agregare a substantelor, cu implicatii directe in descoperirea a noi surse de energie.

In domeniul constructiilor de masini se foloseste plasma de 6000300000K, obtinuta in urma unor descarcari electrice in mediu gazos prin arc, prin scantei sau latente. Plasma se obtine in generatoare de plasma, numite si plasmatroane, in care coloana arcului electric este obligata, sub actiunea unui jet de gaz, sa treaca printr-un spatiu limitat de orificiu unei duze.

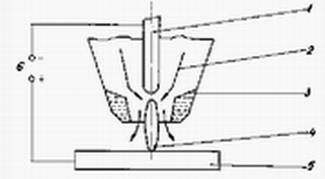

1 - electrod de wolfram; 2 - jet de gaz; 3 - ajutaj de cupru; 4 - jet de plasma; 5 - piesa supusa prelucrarii; 6 - sursa de curent continuu.

Schema de principiu a unui generator de plasma: Arcul electric se formeaza intre un electrod de wolfram 1 si piesa supusa prelucrarii 5. Arcul provoaca ionizarea gazului si va fi suflat in afara sub forma unui jet de plasma 4 pe suprafata piesei unde va produce erodarea acesteia, rezulta^nd piesa prelucrata. Plasmatronul este un ajutaj de cupru 3 racit fortat cu apa.

Generatoarele de plasma pot functiona, dupa modul in care se realizeaza descarcarea, in doua variante:

- cu arc cu plasma ( arcul arde intre electrodul - catod si piesa anod trecand prin duza) - generator tip Plasmarc;

- cu jet de plasma (arcul arde intre electrodul - catod si duza - anod, plasma fiind suflata de catre presiunea gazului sub forma de jet) - generator tip Plasma - Plating.

Sistemul de alimentare cu gaz plasmogen consta din butelii de presiune inalta in care se afla inchis gazul de lucru; argon, hidrogen azot, heliu, kripton sau amestecuri ale acestora.

Sursa de alimentare cu energie electrica are, in functie de generatorul utilizat, puteri de pana la 105 W si tensiunea necesara arcului de plasma de 200 - 250 V.

Prelucrarea dimensionala se obtine in urma operatiei de taiere, cilindrare exterioara, filetare, metalizare. Se pot prelucra cu plasma otelurile inoxidabile, otelurile manganoase, aliajele de titan, cuprul, magneziul, aluminiul si aliajele lor, fonta si deseurile toxice ale industriei chimice (prin transformare in produse marfa).

Sudarea cu Plasma:

Procedee moderne de sudare: Procedeele moderne de sudare se caracterizeaza printr-un consum minim de energie si lipsa metalului de adaos. Prin aceste procedee s-a largit gama materialelor sudabile, fiind destinate mai ales noilor aliaje si superaliaje si s-au adus imbunatatiri substantiale procedeelor clasice. Astfel, procedeul de calire superficiala prin curenti de inalta frecventa a fost extins si la sudare, sudarea prin presare cu rezistenta electrica a fost imbunatatita, s-a trecut prin marirea laserilor la topirea si la sudarea cu laser, cu ultrasunete, cu plasma, cu difuzie in stare solida. In continuare va fi prezentata, pe scurt, numai una din aceste procedee: sudarea cu plasma:

Plasma - ultima descoperire din domeniul starilor de agregare ale materiei - formeaza cea mai mare parte a universului. In plasma gazele incalzite la temperaturi foarte inalte se transforma. Ea este compusa din particule cu sarcini pozitive si negative, avand o sarcina totala nula. Plasma poate fi: plasma rece (1041050C), plasma calda (temperatura ajunge la milioane 0C).

Deoarece poseda o densitate mare de energie si temperaturi inalte, plasma poate fi folosita la prelucrarea aliajelor metalice greu prelucrabile sau imposibil de prelucrat prin alte procedee.

Diferentele dintre plasma si arcul electric sunt urmatoarele:

- arcul electric de sudura are ca mediu ionizat arcul la parametri atmosferici, iar plasma se dezvolta intr-un gaz introdus in spatiul arcului;

- arcul electric nu sufera nici un fel de constrangeri, in timp ce plasma este puternic strangulata mecanic (din cauza contractului dintre jetul fierbinte de gaz si diuza ajutajului racita intens) si electromagnetic ( datorita atractiei curentilor paraleli);

- aerul ionizat din arcul electric de sudura impreuna cu gazele dezvoltate au o presiune practic egala cu presiunea atmosferica, pe cand la plasma gazele se introduc sub presiune, ceea ce determina o curgere cu viteze mari a plasmei ionizate;

- la arcul electric de sudura coloana arcului are o forma tronconica, pe cand la plasma este cilindrica; - temperatura arcului electric este considerabil mai mica decat cea a plasmei. Arderea stabila a plasmei este legata si de materialul din care este confectionat catodul generatorului. Folosirea electrozilor din wolfram aliat, pe langa intensificarea emisiei termoelectronice si imbunatatirea stabilitatii arcului cu plasma, are consecinte si asupra altor fenomene. Uzura catodului generatorului de plasma depinde de gazul plasmogen folosit, de factorii care determina temperatura catodului, de regimul de lucru si evident, de materialul folosit la confectionarea sa. Exista o limita pentru debitul de gaz plasmogen, limita peste care baia metalica este indepartata. Prin reducerea debitului apare insa arcul electric secundar, iar pata catodica de pe varful electrodului se deplaseaza pe suprafata sa cilindrica. Arcul secundar produce deteriorarea ajutajului. S-a constat ca, pentru a nu se indeparta baia de metal topit, este necesar un debit de aproximativ 600 l/h si un curent de sudare in limitele 80140 A. In cazul unui debit constant, pentru marirea curentului s-a folosit drept gaz de focalizare hidrogenul.

In afara operatiilor de sudare si taiere, instalatiile in jet de plasma pot fi utilizate si pentru incarcarea prin sudare cu plasma. Aceasta consta, in principiu, in realizarea unei depuneri din metale sau aliaje cu performante superioare metalului de baza. Stratul depus este legat metalurgic cu metalul de baza. In acest scop, arcul de plasma topeste concomitent atat materialul de adaos cat si metalul de baza.

Reprezentarea schematica a procesului de pulverizare cu plasma.

Procesul de metalizare cu plasma are la baza

pulverizarea unui material (pulbere ceramica, metalica, etc) topit in jetul de

plasma pe un suport pentru a obtine o acoperire. Procedeul a

fost inventat in 1920 de H. Gerdien in

Materialul sub forma de pulbere este injectat in jetul de plasma care are o temperatura foarte ridicata 10.000-15.000 grade C. In jet pulberea este rapid incalzita si accelarat la viteze mari. Pulberea ajunsa la punctul de inmuiere este proiectata pe substrat unde se raceste brusc formand acoperirea.

Acest procedeu realizat corect este numit "Proces rece" deoarece temperatura materialului substrat poate fi mentinuta scazuta in timpul procesului evitandu-se deformarile, schimbarile metalurgice, sau distorsiunile in substrat.

Pistolul de metalizare in plasma este compus dintr-un anod de cupru si un catod de wolfram, ambele fiind racite cu apa.

Gazul de plasma curge in jurul catodului si prin anod care are forma unei diuze. Plasma este initiata printr-o descarcare sub tensiune mare, ducand la ionizarea locala a gazului de plasma care devine bun conducator electric pentru un arc de curent continuu ce se formeaza intre catod si anod.

La trecerea prin arcul electric gazul se disociaza si se ionizeaza formand plasma.

La iesire din diuza ionii se recombina cedand energia absorbita intr-un timp foarte scurt, ceea ce duce la formarea unui jet de plasma foarte fierbinte.

In acest jet este injectata pulberea dintr-un dozator. Pulberea este imediat incalzita pana la punctul de inmuiere si accelarata pe distanta de pulverizare 25 -150 mm la 400 - 600 m/s.

Procesul de metalizare in plasma este folosit cel mai adesea in conditii atmosferice normale avand denumirea APS.

Se practica si metalizarea in camere vacumate in care s-a introdus un gaz de protectie la presiune scazuta, procesul numindu-se VPS sau LPPS.

Metalizarea in jet de plasma are avantajul ca poate folosi materiale cu punct de topire foarte ridicat cum ar fi refractarele sau ceramicele.

Procesele de combustie (AC-HVAF, HVOF) nu pot depune aceste tipuri de materiale.

Acoperirile obtinute prin pulverizare in jet de plasma sunt in general mai dense, mai tari si mai curate decat cele obtinute prin alte procese termice cu exceptia proceselor AC-HVAF, HVOF si detonatie.

Dezavantajele acestui procedeu este costul foarte ridicat si complexitatea lui.

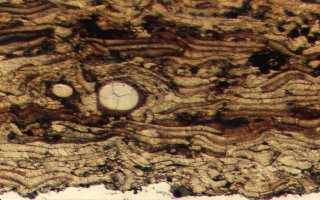

Microstructura acoperirilor cu molibden

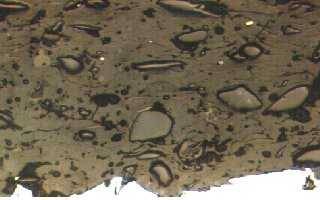

Microstructura acoperirilor cu oxid de aluminiu

(se vad particule netopite)

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |