Deparafinarea uleiurilor cu cetone prin procedeul Dilchill

Deparafinarea prin racire directa cu solventi -procedeul Dilchill, permite realizarea deparafinarii-dezuleierii prin racire directa cu solvent, pretandu-se la prelucrarea intregului sortiment de uleiuri, putand folosi aceeasi gama de solventi ca in procedeele conventionale, insa mai anhidrizati.

Cristalizatoarele tub in tub cu racleti, folosite in procedeul conventional prezinta unele dezavantaje:

aparatura de racire este voluminoasa, consumul de frigorii este ridicat, necesita investitie mare si este dificil de intretinut;

faza solida se depune pe suprafata rece a cristalizatoarelor, coeficientul global de caldura se micsoreaza, viteza de racire nu poate fi controlata, se formeaza cristale de dimensiuni diferite si, prin urmare, viteza de filtrare scade, iar continutul de ulei retinut in faza solida creste;

cristalele de parafina depuse pe suprafata racletata se faramiteaza la indepartarea lor, ducand la scaderea vitezei de filtrare.

Racirea uleiului parafinos prin amestecare directa, in regim turbulent, cu solventul subracit, introdus incremental, elimina in parte, dezavantajele mentionate.

Noua tehnica, prin amestecare aproape instantanee a solutiei ulei-solvent subracit, elimina pericolul "socului termic". In plus, datorita gradului ridicat de agitare, se obtin cristale dense, de dimensiuni uniforme care retin putin ulei la suprafata lor si de care filtratul se separa cu viteze mari de filtrare.

Primele informatii despre acest procedeu, brevetat de firma Exxon, au aparut in anii 1972-1973, iar date edificatoare despre acest proces la Congresul Mondial al Petrolului de la Tokio din 1975 [10].

Unele indicatii de deparafinare prin procedeul conventional ale firmei Exxon au fost convertite pentru exploatare prin procedeul Dilchill, iar altele noi au fost constituite.

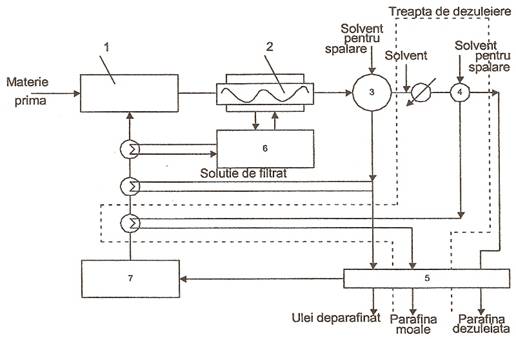

Schema tehnologica de principiu de deparafinare a uleiurilor prin procedeul Dilchill este redata in figura 1.8.

Figura 1.8. Schema tehnologica de principiu a procesului de deparafinare si dezuleiere prin procedeul Dilchill (1-cristalizator de amestec, 2-cristalizator cu racleti, 3,4-filtre rotative, 5-recuperare solventi, 6-deshidrator, 7-sistem de racire)

Aparatul principal al instalatiei este cristalizatorul de amestec. Acesta este un vas cilindric vertical, prevazut cu mai multe compartimente si cu un agitator actionat de un motor electric a carui turatie este reglabila. Se prefera un agitator tip turbina cu lame plate, dar pot fi utilizate si alte tipuri de agitatoare pentru turatie ridicata. Cristalizatorul poate fi prevazut cu 2-4 sicane verticale si cu sicane orizontale.

Amestecarea aproape instantanee a solutiei din cristalizator cu solvent subracit, introdus incremental, conditie obligatorie pentru buna functionare a instalatiei, se realizeaza prin actiunea simultana a doi factori: viteza de rotatie a agitatorului si viteza jetului de solvent la intrarea in cristalizator. Efectul agitarii asupra vitezei de filtrare si a randamentului de ulei deparafinat este prezentat in tabelul 1.4.

Tabelul 1.4. Efectul vitezei de agitare asupra vitezei de filtrare si a randamentului de ulei

deparafinat in procedeul Dilchill

|

Viteza de agitare, ture/min |

200 |

400 |

600 |

|

Numar Reynolds |

5500 |

11110 |

16650 |

|

Viteza de filtrare, m3/m2h |

0,178 |

0,187 |

0,192 |

|

Randamentul de ulei, %masa |

63 |

70 |

72 |

Deoarece jetul de solvent isi dubleaza volumul prin patrunderea in fluidul din cristalizator si isi injumatateste viteza pe o lungime egala cu cinci diametre ale duzei, pentru ca aceasta sa ajunga in regiunea de viteza maxima impusa de rotor, este necesar sa aiba o viteza de cinci pana la treizeci de ori viteza periferica a lamelor de la rotorul turbinei. Din acest motiv, solventul este introdus printr-un dispozitiv de injectie, format din duze de diametru mic cuprins intre 1/16 si 1/8 inch.

Racirea se conduce astfel incat sa se asigure o viteza de racire de 0,5-3˚C/min, ca in procesele conventionale. Profilul de temperatura de-a lungul extractorului influenteaza viteza de filtrare. Exista un profil optim de temperatura (cel pentru care vitezele de racire din fiecare compartiment sunt egale) la care viteza de filtrare este maxima.

Ca solventi de deparafinare pot fi folosite amestecurile de cetone-aromatice sau solventi clorurati. Se prefera amestecurile MEC+toluen sau MEC+MiBC.

Pentru a se preveni infundarea duzelor, solventul trebuie anhidrizat, continutul maxim de apa admis fiind de 0,1%masa.

Racirea solutiei pana la temperatura de filtrare se poate face in cristalizatorul de amestec sau prin cuplarea acestuia cu un cristalizator cu racleti

Combinarea racirii directe cu solvent cu racire indirecta printr-o suprafata racletata aduce avantaje economice, permite marirea capacitatii instalatiei si confera flexibilitate procesului. Prin acest mod de operare, la ratie de solvent constanta, se reduc cheltuielile pentru racirea solventului.

Date comparative privind rezultatele obtinute la deparafinarea uleiurilor prin procedeul Dilchill si prin cel conventional sunt prezentate in tabelul 1.5.

Din datele publicate se observa ca, in comparatie cu procedeele conventionale, prin aplicarea noului procedeu, viteza de filtrare creste, continutul de ulei in faza solida scade si prin urmare randamentul de ulei deparafinat este mai mare.

Tabelul 1.5. Rezultatele obtinute la deparafinarea uleiurilor prin procedeul

Dilchill (D) si conventional (C)

|

Materie prima |

Viteza relativa de filtrare |

Continutul de ulei in gaci, %masa |

||

|

C |

D |

C |

D |

|

|

Ulei 150N |

1,0 |

1,5 |

10 |

<5 |

|

Ulei 600N |

1,0 |

1,4 |

20 |

<10 |

|

Ulei 1000N |

1,0 |

1,4 |

40 |

<15 |

In literatura, si in special in cea de brevete, au fost publicate multe propuneri pentru perfectionarea procesului de deparafinare a uleiurilor cu solventi. Acestea pot fi grupate astfel [8-11].

● imbunatatirea procesului conventional prin controlul etapei de formare si crestere a cristalelor, folosirea unor aditivi de deparafinare;

● deparafinarea cu propilena acetona;

● perfectionarea aparaturii -cristalizatoare cu amestecare statica, cristalizatoare cu agitatori cu turatie foarte ridicata;

● folosirea unor solventi de deparafinare.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |