Fosfatarea materialelor metalice

In cadrul general al tehnicilor de protectie a suprafetelor metalice impotriva coroziunii, un loc important il ocupa fosfatarea.

Procesul de fosfatare consta in esenta in formarea pe suprafata metalului a unei pelicule protectoare de fosfati insolubili. Pelicula de fosfati isi exercita rolul protector anticoroziv numai in combinatie cu alte pelicule depuse ulterior pe aceasta: lacuri, vopsele, uleiuri. Depunerea ulterioara a unei astfel de pelicule este favorizata de structura poroasa a stratului de fosfat si de proprietatile sale absorbante. De aceea, si datorita bunei sale aderente, aceasta este des folosit ca inlocuitor al grundului in acoperirile cu lacuri si vopsele pentru industria constructiilor de masini, autoturisme, constructii navale, a bunurilor de larg consum s.a.

Acoperirile de fosfat nu sint ,,udate" de metalele topite, proprietate folosita in metalurgie si constructii de masini.In afara de aceste proprietati, acoperirile cu fosfati sint electroizolante, ceea ce permite utilizarea lor si pentru industria electrotehnica Procedeul este simplu si economic deoarece nu implica materii prime costisitoare, utilaje complicate si personal de inalta calificare. Toale aceste insusiri ale peliculelor de fosfati au condus la dezvoltarea rapida a procedeului si la extinderea domeniilor sale de aplicare.

In functie de mediul si conditiile de formare, acoperirile de fosfati sint de doua feluri si anume: cristaline si amorfe. Domeniul de aplicare cel mai vast il prezinta acoperirile cu structura cristalina, avind ca substrat materiale feroase (otel carbon, otel slab aliat si fonta). Fosfatarea metalelor neferoase, a otelurilor inoxidabile precum si fosfatarea amorfa se aplica in cazuri speciale, tehnologiile de lucru fiind specifice fiecarui caz in parte.

Fosfatarea

cristalina a metalelor feroase. Acest tip de fosfatare se

obtine pornind de la solutiile apoase usor acide de fosfati monometalici ai

metalelor bivalente: fier, mangan si zinc, contactul cu suprafata metalica

fiind asigurat prin cufundare sau stropire (functie de marimea piesei), la

temperaturi care sint cuprinse intre 25 si

Mecanismul reactiilor. Acidului fosforic, H3P04 ii corespund trei tipuri de saruri, dupa numarul atomilor de hidrogen substituiti (se ia cazul unui metal bivalent):

![]() Me(H2P04)2-

sare primara;

Me(H2P04)2-

sare primara;

![]() MeHP04- sare

secundara;

MeHP04- sare

secundara;

![]() Me3(P04)2-

sare tertiara.

Me3(P04)2-

sare tertiara.

Dintre cele trei tipuri de fosfati, numai fosfatii primari sint usor solubili in apa, fosfatii secundari fiind greu solubili iar cei tertiari practic insolubili. Ultimii doi sint baza peliculei de fosfat ce se formeaza pe suprafata pieselor prelucrate. Solutia apoasa de fosfati primari, supusa hidrolizei si incalzita pina la temperatura de fierbere (procesul fosfatarii) implica urmatoarele reactii de echilibru:

![]() Me(H2P04)2 MeHP04

+ Fe3P04;

Me(H2P04)2 MeHP04

+ Fe3P04;

![]() 5Me(H2P04)2

2MeHP04+Me,(P04)2

+ 6H3P04.

5Me(H2P04)2

2MeHP04+Me,(P04)2

+ 6H3P04.

Pentru a preintampina disocierea fosfatului monosubstituit si precipitarea trifosfatului insolubil, solutia trebuie sa contina acid fosforic liber. Prin cufundarea in solutie, fierul interactioneaza cu acidul fosforic si concentratia acidului fosforic la interfata cu metalul se micsoreaza, echilibrul reactiei este deplasat si pe suprafata metalului se formeaza o pelicula de fosfati bi si trisubstituiti. Acidul fosforic format prin disocierea monofosfatului restabileste aciditatea solutiei la interfata cu metalul, fapt care permite crearea conditiilor pentru continuarea procesului. Pe masura ce stratul de fosfat format creste, viteza de formare a sa scade, inceputul degajarii hidrogenului, (proces paralel cu formarea stratului de fosfat) indicind sfarsitul reactiei de fosfatare.

In solutiile simple de fosfati procesul decurge lent, fiind necesar un timp lung de fosfatare. De aceea, majoritatea solutiilor de fosfatare, pe linga componentele de baza mai contin o serie de substante cu rol de accelerator. In acest scop se pot folosi diverse metale, adaugate in cantitati controlate (cupru, ni-chel), dar cel mai des se utilizeaza agenti oxidanti: nitrati, nitriti, clorati si apa oxigenata.

O alta categorie de adaosuri in baile de fosfatare sint adaosurile organice de obicei pe baza de etilendiamina care contribuie la scaderea cantitatii de slam ce se formeaza in mod normal intr-o baie de fosfatare. Introducerea initiala a unei mici cantitati de fier in solutia de fosfatare care nu contine fier contribuie la obtinerea unor pelicule omogene de fosfati. Adaugarea de fosfati alcalino-pamantosi sau de polifosfati in baile pe baza de fosfat de zinc conduc la micsorarea grauntilor cristalini in stratul de fosfat depus. Aceasta atrage dupa sine cresterea rezistentei la coroziune a stratului depus precum si cresterea rezistentei sale la socuri mecanice. Adaugarea de fosfafi de nichel in baile pe baza de fosfat de mangan contribuie la cresterea duritatii straturilor depuse precum si a capacitapi de retinere a lubrifianfilor.

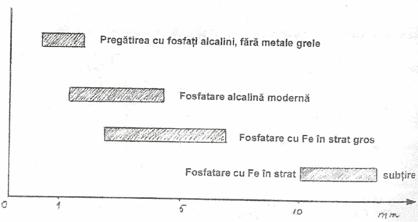

Proprietatile protectoare ale peliculei de fosfati obtinute in cazul folosirii acceleratorilor sunt mai scazute decit ale peliculelor obtinute fara acceleratori. De aceea, fosfatarea accelerata se foloseste mai ales in cazul cand stratul obitinut joaca rol de grund in vederea vopsirii sau lacuirii. Grosimea acoperirii de fosfati depinde atat de regimul de lucru, compozitia solutiei, cat si de procedeul de pregatire a suprafetei piesei. Structura suprafetei metalului de baza determina orientarea cristalelor de fosfati si deci structura stratului de fosfat obtinut.

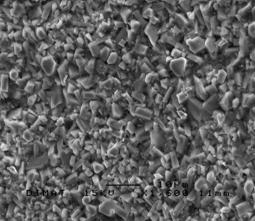

Pe otelul polizat, in mod obisnuit se formeaza o pelicula microcristalina cu grosimea de 2 4 nm. Pentru o structura macrocristalina, timpul de contact prelungit al solutiei cu piesa, determina formarea unei pelicule de 1015 µm sau mai groasa. La aplicarea fosfatarii la rece se obtin de obicei pelicule cu grosimea in jur de 6µm. Dimensiunile pieselor fosfatate se modifica insesizabil, la aceasta contribuind si procesul de reformare continua a stratului in timpul fosfatarii (precipitare si dizolvare in acid fosforic).

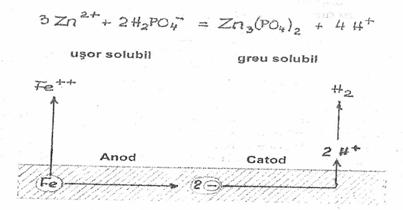

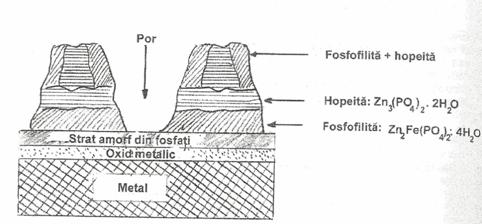

Din punct de vedere al compozitiei chimice, componentul principal al acoperirii in cazul folosirii de exemplu a solutiilor pe baza de fosfat de zinc (foarte des utilizate) este fosfatul tertiar de zinc cu formula Zn3(PO4)2 - 4H2O. In plus, fosfatii de fier aflati in solutie, prin atacul acid al metalului intervin si ei in reactiile de precipitare. Aceasta conduce la formarea pe linga a fosfatului tertiar de zinc a unui fosfat mixt de zinc si fier cu formula aproximativa (Zn5Fe)1/2(PO4)2 · 4H2O, a fosfatilor de fier Fe3(PO4)2 · 8H2O precum si a oxizilor de fier Fe2O3 si Fe3O4 care iau nastere chiar pe suprafata metalului. Existenta acestor compusi indica participarea (in mica masura) a metalului tratat la formarea acoperirii. Deoarece aceste reactii au loc pe insasi suprafata fierului si se produc cu viteza mare, pelicula de fosfat se fixeaza pe suprafata fierului, unde adera foarte bine.

Proprietatile acoperirilor de fosfat sint deosebit de importante, astfel incat acestea sint folosite uneori in locul acoperirilor metalice. Cele mai importante proprietati ale peliculelor de fosfat sint urmatoarele :

- rezistenta electrica mare (peliculele de fosfat sint bune izolatoare electrice chiar in straturi subtiri de 1.15 microni);

- peliculele de fosfat rezista la temperaturi pina la aproximativ 500 °C (valoarea lor protecteare insa incepe sa scada de la 200 °C);

- peliculele de fosfat maresc capacitatea de aderenta a straturilor de ulei si de lac ; ele constituie o baza excelenta pentru substantele de impregnare;

- protectia la coroziune este buna ( aceasta protectie este pusa in evidenta insa numai dupa tratarea ulterioara cu uleiuri sau cu lacuri);

- porozitatea pelieulei de fosfat este mare (aproximativ 0,5%), de aceea se impune ca obiectele fosfatate sa fie uleiate, lacuite sau vopsite, imediat dupa fosfatare ;

- peliculele de fosfat nu modifica proprietatile metalului de baza, ca : duritate, elasticitate, proprietati magnetice etc.

- de asemenea, prin fosfatare nu se produce nici o modificare a greutatii piesei fosfatate ;

- aspectul pelieulei de fosfat este mat, cenusiu-negru, culoarea pelieulei de fosfat variaza dupa compozitia ei astfel, peliculele cu un continut mai mare de fier au culoarea aproape neagra, iar peliculele cu fosfat de zinc au culoare mai deschisa ca cele cu fosfat de fier sau mangan ;

- flexibilitatea si plasticitatea peliculelor de fosfat este mica ;

- de asemenea, rezistenta la frecarea de alunecare este mica, ceea ce face ca peliculele de fosfat sa contribuie mult la reducerea frecarii de alunecare.

Utilizarile fosfatarii sunt numeroase, astfel, fosfatarea se utilizeaza in urmatoarele cazuri :

- pentru protectia contra coroziunii aproape in toate ramurile industriei de prelucrare a metalelor ;

- pentru micsorarea frecarii, acoperirile de fosfat usureaza deformarea metalelor la diferite tractiuni, la trefilare, la fabricarea tevilor etc. ;

- pentru izolarea electrica a tolelor de transformatoare, a placilor rotorilor si statorilor ;

- pentru izolarea locala a pieselor supuse operatiei de stantare, zincare, plumbuire etc.

Domeniile principale de aplicare ale fosfatarii sint industriile de automobile, petroliera, frigorifica, electrica, constructii de avioane si vase navale etc.

Straturile de fosfati, asa cum s-a aratat, prezinta intotdeauna o porozitate datorita existentei lacunelor intercristaline care se formeaza chiar in timpul procesului de cristalizare. Aceasta proprietate, aparent un dezavantaj datorita facilitarii patrunderii mediului coroziv catre metalul suport, a fost transpusa intr-o calitate de baza a stratului de fosfat, datorita capacitatii sale absorbante.

Fosfatarea amorfa. Acest tip particular de fosfatare se realizeaza pornind de la solutiile care contin saruri de natura diferita: fosfati alcalini de amoniu sau uneori organici, fara incorporarea initiala a acidului fosforic liber. Solutiile prezinta fenomenul de hidroliza la un pH mai ridicat decat in cazul fosfatarii acide. In acest caz, in locul reactiei de precipitare are loc o reactie de substitute, unde cationii prezenti in solutie (sodiu sau amoniu de exemplu) nu apar in acoperire, care in esenta este constituita din fosfat feric FePO4 - 2H2O, oxid de metal de baza si de fier Fe2O3. Astfel, metalul de baza singur contribuie la formarea stratului, fara interventia altor elemente metalice. Pelicula astfel obtinuta, sensibila la eforturi mecanice (deformari accidentale sau socuri), este un bun suport in vederea vopsirii (de obicei a tablelor). Atunci cand in aceste solutii se adauga agenti tensioactivi se poate realiza concomitent cu fosfatarea si operatia de degresare a metalului.

Pregatirea suprafefei. In cadrul procesului de fosfatare, pregatirea suprafetei are un rol determinant asupra caracteristicilor stratului de fosfat deoarece in acest caz pelicula se formeaza prin transformarea partiala a suprafetei metalului de acoperit.De aceea, procedeele clasice de pregatire, degresare si decapare in acest caz isi schimba sensul. In general, o degresare intr-o solutie alcalina apoasa contribuie la obtinerea unui strat cu granulatie mai mare si deci cu capacitate protectoare mai slaba, iar urmele de solutie alcalina ramase pe suprafata metalica dupa degresare pot cauza perturbari in formarea stratului de fosfat. Felul degresarii influenteaza atit asupra greutatii cat si asupra grosimii straturilor de fosfat. Straturile cele mai subiri si cele mai fin granulate se obtin prin degresare cu vapori de tricloretilena sau percloretilena. Un alt tratament de pregatire a suprafetei inainte de fosfatare il constituie decaparea. Ca si in cazul degresarii, trebuie sa se evite in general solutiile de decapare acide deoarece ataca puternic si preferential suprafata piesei metalice si ii schimba structura cristalina superficiala. In tabelul 1. sunt prezentate solutii de decapare care conduc la o structura cristalina fina a stratului de fosfat.

Tabel 1.

Compozitii de solutii si conditii de lucru pentru decapare in vederea fosfatarii:

|

Compozitia solutiei |

Parametri de lucru |

||

|

Constituienti |

Concentratie [%] |

Temperatura solutiei [°C] |

Timp de decapare minim [s] |

|

Acid tartric | |||

|

Acid oxalic | |||

|

Acid fosforic (p=l,8) |

10% (vol.) | ||

|

Fosfat disodic Trielorura de titan | |||

In afara de procedeele clasice de pregatire (degresare si decapare), in cazul fosfatarii se mai poate face un tratament preliminar care conduce la o structura mai fina a stratului de fosfat depus ulterior. Acest tratament consta in formarea pe suprafata piesei a unei depuneri subtiri cu structura cristalina fina dintr-o solutie de saruri a unor metale grele. In tabelul 1 sint date compozitii de solutii pentru tratamentul preliminar in vederea imbunatatirii structurii stratului de fosfat.

Tabel 2.

Compozitii de solutii si conditii de lucru pentru pretratare in vederea fosfatarii:

|

Compozitia solutiei |

Parametri de lucru |

||

|

Componenti |

Concentratie(g/l) |

Temperatura(°C) |

Timp de decapare minim (s) |

|

Acid tartaric Acid azotic ( |

12.5 cm3/l | ||

|

Sulfat de cupru Acid sulfuric |

10cm3/l | ||

Actiune similara o au solutiile cu un continut scazut de acid azotic ale sarurilor de bismut, arsen, antimoniu, plumb sau staniu. Aceste metale pot fi depuse si electrolitic pe suprafata piesei de otel, in scopul formarii unui strat cu structura fin cristalizata. De asemenea, structura stratului de fosfat ce se formeaza ulterior pe piesa poate fi imbunatatita si printr-un tratament preliminar intr-o solute din care nu precipita sarurile metalelor. Un astfel de exemplu este o solutie de azotat de sodiu de concentratie 1 5 g/1, care ajuta si la accelerarea fosfatarii.

In cazul pieselor puternic oxidate care urmeaza a fi fosfatate, cand o solutie de decapare de tipul celor recomandate nu este eficienta, piesele se supun unor tratamente preliminare mecanice de sablare, slefuire sau frecare cu pulberi abrazive. Astfel, sint indepartate atat straturile groase de oxizi formate in mod natural pe piese cit si straturile formate in timpul unor operafii de tragere, laminare etc.

In unele cazuri, cand structura cristalina a stratului de fosfat nu joaca un rol decisiv, se pot utiliza pentru pregatirea pieselor si procedeele de degresare si decapare a suprafetei.

In vederea extrudarii la rece pregatirea suprafefei pentru fosfatare consta din urmatoarele operatii: predegresare, spalare in apa rece curgatoare, degresare, spalare in apa calda curgatoare, spalare in apa rece curgatoare, decapare, spalare in apa rece curgatoare.

Inaintea acestor operatii are loc debitarea si recoacerea materialului. Acest flux este aplicat pieselor care se prelucreaza printr-o singura presare. In cazul pieselor complicate, care se executa prin mai multe presari, fluxul complet, inclusiv recoacerea, se repeta de cite ori are loc o presare.

Predegresarea are loc intr-o solutie cu urmatoarea compozitie si parametri de lucru:

Pirofosfat de sodiu 100 g/Ij;

Azotit de sodiu 10 g/1;

Carbonat de sodiu 20 g/1;

Temperatura 20°C;

Timp 30... 60 min.

De obicei operatia are loc prin tobare. Degresarea alcalina se face in urmatoarele conditii:

Hidroxid de sodiu 40 g/1;

Carbonat de sodiu 30 g/1;

Fosfat trisodic 30 g/1;

Silicat de sodiu 5 g/1;

Detergent 3 10 g/1;

Temperatura 80

Timp 10 min.

Solutia pentru decaparea pieselor in vederea fosfatarii pentru extruziune are urmatoarea compozitie si se lucreaza la urmatorii parametri de lucru:

Acid clorhidric (p-1,19).150 g/1;

Hexametilentetramina 0,45 g/1;

Sulfat de sodiu 0, 15 g/1;

Temperatura 20...25°C;

Timp max. 30 min.

Fosfatarea anticoroziva in vederea vopsirii

In scopul fosfatarii anticorozive se pot utiliza atat fosfati de fier si zinc, cit si fosfati de mangan. Dupa cum s-a aratat, stratul de fosfat se compune din combinatii anorganice cristalizate ale caror cristale individuale nu sunt dispuse unul langa celalalt, ci prezinta o porozitate de aproximativ 0,5%. Aceasta porozitate este relativ mare, comparand cu porozitatea straturilor de crom si aluminiu care este de numai 0,1%. Porozitatea mare a straturilor de fosfat conduce la atacul rapid al pieselor fosfatate, dupa cateva zile sau saptamani chiar si numai in contact cu aerul umed, provocind ruginirea lor. Atacul este deosebit de puternic in medii ce contin urme de acid. Aceasta, impune pe de o parte realizarea unui strat mai gros in scopul fosfatarii anticorozive (8 25 µm) si pe de alta un tratament ulterior de impregnare a stratului cu uleiuri sau solutii pasivante. Numai in aceste conditii se poate pune in evidenta valoarea protectoare a straturilor de fosfat.

O influenta deosebit de mare asupra rezistentei la coroziune a peliculei de fosfati exercita continutul de fier al acoperirii. Astfel, un continut mic de fier conduce la diminuarea porozitatii si deci la cresterea valorii protectoare, iar cresterea continutului de fier duce la scaderea valorii protectoare a acesteia.Valoarea protectoare a acoperirilor de fosfat de mangan este in general mai ridicata decit a acelora de fosfat de zinc. Dezavantajul bailor de fosfat de mangan consta insa intr-o durata mai mare a procesului si in dificultatea realizarii stratului in cazul unor oteluri aliate.

Stratul de fosfat este atacat atit de solutiile alcaline cat si de cele acide, in cazul celor acide actiunea fiind insa mult mai rapida.

Insusirea esentiala a straturilor de fosfat folosite in scop protector este faptul ca degradarea peliculei intr-un punct pe suprafata piesei fosfatate nu conduce la extinderea atacului coroziv pe suprafata, ci acesta ramine localizat in punctul atacului. Dupa operatiile de pregatire si curatire a suprafefei, piesele se supun operatiei de fosfatare. Solutiile de fosfatare recomandate in scopul fosfatarii anticorozive sunt prezentate in tabelul 4.

Pentru prepararea unui litru de solutie de fosfatare pe baza de fosfatol tip I se procedeaza in felul urmator:

se prepara o solutie de 100 cm3 fosfatol tip I (produs in Romania) in 900 cm3 apa demineralizata si se

incalzeste la temperatura de 90 . . .

se scoate spanul si se incalzeste din nou solutia

la temperatura de lucru la 90 . . .

Pentru prepararea unui litru de solutie de fosfatare pe baza de fosfatol tip III se procedeaza astfel:

se dilueaza 60 cm3 solufie

fosfatol tip III cu apa calda demineralizata (40 . . .

se lasa in repaus 24 h timp in care se depun sarurile insolubile sub forma, de slam care se inlatura. Solu|;ia limpede separata se incalzeste la 98oC.

Pentru ambele solutii, dupa preparare se controleaza aciditatea, care atunci cand nu este in limitele prescrise se corecteaza. cu solutie de fosfatol. Pentru fiecare punct de aciditate lipsa se adauga 1,5 cm3/l fosfatol tip I si respectiv 1,56 cm3/l fosfatol tip III.

Baile de fosfatare sint confectionate din tabla de otel cauciucata cu dimensiunile funcfie de marimea si numarul pieselor care se fosfateaza, sint prevazute cu instalatie de incalzire cu termostatare, izolatie termica, si bare pentru suspendarea pieselor. Incalzirea se face de obicei cu serpentine cu abur. Toate baile de fosfatare sint prevazute cu ventilatie.

Analiza bailor de fosfatare se face de doua ori pe schimb, pentru determinarea aciditatii libere si aciditatii totale. Odata pe zi se determina continutul in fier, iar periodic (la 3 7 zile) se determina continutul in celelalte metale.

Aciditatea solutiei de fosfatare se exprima prin puncte. Punctajul este dat de volumul (cm3) solutiei de hidroxid de sodiu 0,1 N folosit la titrarea a 10 cm3 solutie de fosfatare.

Determinarea aciditatii totale.

Dintr-o solutie obtinuta prin diluarea cu apa distilata intr-un balon cotat de 100 cm3 a 10 cm3 solutie de fosfatare ,se iau 10 cm3 si se titreaza cu hidroxid de sodiu 0,1 N in prezent de fenolftaleina.

Aciditatea totala = Vt; unde: Vt este volumul solutiei de hidroxid de sodiu 0,1 N consumat la titrare, in cm3.

Determinarea aciditatii libere.

Din solutia preparata in balonul cotat pentru determinarea aciditatii totale se iau 10 cm3 si se titreaza cu hidroxid de sodiu 0,1 AT in prezenta de metilorange.

Aciditatea libera = Vl; unde: Vl este volumul solutiei de hidroxid de sodiu 0,1 N consumat la titrare, in cm3.

Determinarea continutului in fier.

Se introduc 5 cm3 solutie de fosfatare intr-un pahar conic de 500 cm3, se adauga 2 3 cm3 acid clorhidric si se incalzeste solutia pana la fierbere. Fierul trivalent se reduce cu o solutie de clorura stanoasa 10%, care se adauga in picaturi pana la decolorare.

Se adauga apoi suplimentar doua picaturi de clorura stanoasa. Solutia obtinuta se raceste pina la temperatura ambianta.

Se toarna imediat 3 cm3 solutie de clorura mercurica 6,4%, formindu-se un precipitat fin de Hg2Cl2;

Dupa 5 min solutia se

dilueaza pina la un volum de 400 cm3, se adauga 20 . . . 25 cm3

amestec de acid fosforic si sulfuric cu sulfat de mangan (

Fe^ M^BIll ! 000 [g/1] unde:

0,005584 - factorul de transformare pentru titrarea fierului;

Vj - volumul solutiei de permanganat de potasiu 0,1N consumat la titrare, in cm3;

factorul solutiei de permanganat;

V - volumul solutiei de fosfatare luat in lucru, in cm3.

Determinarea continutului de mangan

In vederea analizarii, solutia de fosfatare se pregateste astfel:

se dizolva 5 cm3 solutie de fosfatare in 50 60 cm3 solutie de acid clorhidric 20%,

se filtreaza, iar filtratul se aduce la semn cu apa distilata intr-un balon cotat de 1 000 em3.

100 cm3 din aceasta solutie se aciduleaza cu 10 cm3 solutie de acid clorhidric, se neutralizeaza cu oxid de zinc in mic exces,

se dilueaza cu apa fierbinte pana la 500 cm3,

se incalzeste pina la fierbere si se titreaza cu o solutie de permanganat de potasiu 0,1 N pina la coloratia roz.

Calculul se face cu relatia:

0,00165 . v, f- 10 ,,

Mn= - u . 1 000 [g/1],

in care:

0,00165 - coeficientul de calcul pentru mangan;

V1 - volumul solutiei de permanganat de potasiu 0,l N consumat la titrare, in cm3

f - factorul solutiei de permanganat de potasiu 0,1N;

10 - coeficient de volum;

V - volumul solutiei de fosfatare luat in lucru, in cm3.

In timpul functionarii, in baie creste concentra|ia de fier datorita trecerii in solute a ionilor de fier de pe suprafata pieselor. Concentratia maxima admisa de fier in solutia de fosfatare este de 3 g/1. In cazul depasirii acestei valori, fierul din solutie trebuie indepartat prin precipitare sau este necesara schimbarea solutiei.

Precipitarea ionilor de fier din solutie se efectueaza in modul urmator:

Se determina prin

analiza confinutul de fier. In solutie fierul se gaseste sub forma de ioni

bivalenti Fe2+. Se oxideaza cu ajutorul apei oxigenate Fe2+

la Fe3+ si se precipita ionii Fe3+ cu carbonat de mangan.

Pentru

In afara de intretinerea din punct de vedere chimic a solutiilor de fosfatare, baile de fosfatare se curata o data pe saptamana de slamul depus in timpul fosfatarii. Dupa decantarea solutiei limpede si indepartarea slamului, se curata mecanic serpentinele, se spala baia cu un jet puternic de apa si apoi se introduce solutia de fosfatare care se corecteaza.

Piesele fosfatate se verifica din punct de vedere calitativ

Pentru o proba de coroziune, fosfatarea se face timp de 15 min dupa care piesele spalate si uscate se cufunda timp de 3 min intr-o solutie de sulfat de cupru 3%. Dupa spalarea si uscarea pieselor cufudate in solutia mentionata nu trebuie sa apara urme de cupru de contact, care ar indica absenta stratului de fosfatare in acele portiuni. Piesele neatacate prezinta un strat continuu de fosfat.

Acelasi test de rezistenta la coroziune il poate constitui si imersia piesei fosfatate intr-o solutie de clorura de sodiu 3% timp de 15 min la temperatura camerei. Dupa spalare si uscare, proba se examineaza dupa 30 min. Daca fosfatarea a fost corecta nu trebuie sa apara pete de rugina. In cazul acoperirii ulterioare cu lacuri si vopsele, stratul se imerseaza intr-o solutie de NaCl 1% timp de 5 min.

In afara de controlul vizual al

aspectului si culorii si de determinarile de rezistenta la coroziune, stratului

de fosfat i se pot determina si alte caracteristici. Pentru determinarea

greutatii stratului de fosfat, raportata la unitatea de suprafata, se dizolva

depunerea intr-o solutie de anhidrida cromica 150 200 g/1 timp de 15 20

min la

Greutatea stratului de fosfat este data de diferenta:

G=![]() [g/dm2]

[g/dm2]

in care: G1- este greutatea piesei fosfatate, in g;

G2 - greutatea piesei dupa indepartareastratului de fosfat, in g;

S - suprafata piesei, in dm2.

Porozitatea stratului de fosfat depus nu se determina cantitativ pentru ca, asa cum s-a aratat, insusi procesul de fosfatare conduce la o acoperire necompacta a suprafetei piesei cu cristale de fosfati, intre cristalele izolate gasinduse spatii sau pori in care metalul de baza nu este protejat. Practic, aceasta porozitate este apreciata la 0,1 . . . 0,5% din suprafata totala.

Grosimea stratului de fosfat se poate determina cu aparate care permit masurarea diferentei de flux magnetic intre piesa acoperita si piesa neacoperita.

Pentru a vedea structura stratului de fosfat depus se examineaza suprafata fosfatata cu ajutorul unei lupe, a microscopului metalografic sau in unele scopuri de cercetare, cu microscopul electronic cu o replica pe baza de acetat de celuloza. O indicatie asupra uniformitatii si finetei stratului de fosfat se poate obtine cu ajutorul profilogramei depunerii executata cu aparate adecvate. Aderenta depunerii de fosfat la metalul de baza de obicei este foarte buna dat fiind inceperea formarii stratului prin transformarea superficiala a metalului de baza al piesei. Aceasta caracteristica nu se determina cantitativ. O metoda calitativa a aprecierii aderentei este stergerea stratului de fosfat, dupa ce a fost degresat in tricloretilena, cu o bucata de pinza alba curata, care nu trebuie sa se innegreasca.

Se considera corespunzatoare si piesele pe suprafata carora este depus un strat de slam alb (milul baii de fosfatare), daca sub acesta se constata ca stratul de fosfat este corect depus. In cazul operatiei de fosfatare pot aparea o serie de defecte dintre care cele mai frecvente sint prezen-tate in tabelul 4. Deoarece stratul de fosfat nu ofera decit o slaba protectie anticoroziva pentru medii usoare (in incaperi uscate) este necesar un tratament suplimentar al peliculei, de pasivizare, impregnare, sau de acoperire cu lacuri si vopsele.

Tratamentul de pasivizare: consta din imersia pieselor fosfatate in solutia de bicromat de potasiu 50 80 g/1. Conditiile de lucru sint urmatoarele:

Temperatura 70

Timp 10 15 min.

Cuva de pasivizare este confectionata din tabla de otel captusita cu material plastic rezistent la aetiunea solu^iei de bicromat si este prevazuta cu instalatle de incalzire, ventilare si stut de golire. De obicei, piesele pasivizate se prelucreaza in continuare pentru marirea rezistentei la coroziune. Astfel de tratamente sunt impregnarea cu ulei sau hidrofobizarea.

Impregnarea cu ulei se face prin imersia pieselor in ulei anticoroziv cald, timp de 10 15 min, Cuva de uleiere este confectionata din tabla de otel si este prevazuta cu instalatie de incalzire.

Tabel 4.

|

Nr. curent |

Defectul |

Cauza |

Mod de remediere |

|

1. |

Pelicula de fosfat subtjre, transparent;*, de culoare cenusiu deschis |

Durata insufici-enta a fosfatarii |

Se mareste durata fosfatarii |

|

2. |

Pelicula patata si neuniformS |

Pregatirea neco-respunzatoare a pieselor Inainte de fosfatare |

Se imbunatateste curatirea supra-fefei pieselor |

|

Rezisten^a scazuta la coroziune a peliculei de fosfat |

Temperatura prea joasa a solutiei Raportul neco-respunzStor intre aciditatea totals si aciditatea libera |

Se ridica temperatura solutiei Se corecteaza solutia |

|

|

4. |

Lipsa stratului de acoperire pe unele porfiuni ale piesei |

Formarea bulelor de gaz datorita pozitiei incorecte a piesei |

Se corecteaza pozi-tla piesei in baie. |

Piesele din otel se dehidrogeneaza

la temperatura de

Tabel 5.

|

Numar curent |

Compozitie |

Observatil |

|

|

1. |

Acid fosforic Acid azotic Zinc Aciditate totala Aciditate libera Aciditate totala Raport - Aciditate libera |

450 g/1 95 g/1 150 g/1 60 puncte 22 puncte |

Denumire: Solutie de fosfatare accelerata tip II (Fosfatoltip II) Solutie limpede Culoare: slab galbui |

|

2. |

Acid fosforic Acid azotic Zinc Aciditate totala Aciditate libera |

600 g/1 185 g/1 200 g/1 87 puncte 27 puncte |

Denumire: Solutie de fosfatare accelerata tip IV (Fosfatol tip IV) Solutie limpede |

|

3. |

Aciditate totala Raport Aciditate libera |

Culoare: slab galbui |

|

|

4. |

Acid fosforic Acid azotic Zinc Nichel Aciditate totala Aciditate libera Aciditate totala Raport - Aciditate libera |

418 g/1 130 g/1 162 g/1 0,65 g/1 60 puncte 22 puncte |

Denumire: Solutie de fosfatare acceleratS tip V (Fosfatol tip V) Solu|ie limpede Culoare: slab galbui |

Operatiile de grunduire si vopsire sau lacuire sint operatiile finale in procesul fosfatarii executate in scopul asigurarii unui suport in vederea vopsirii. Prin aceasta prelucrare se imbunatateste considerabil rezistenta la coroziune, piesele fiind protejate timp indelungat in locuri deschise sau pentru conditii medi si chiar grele de coroziune. Grunduirea, vopsirea sau lacuirea se executa manual sau in instalatii automate, materialele alegandu-se functie de scopul urmarit. Pentru acoperirea cu un strat subtire de fosfati prin aspersiune a tablelor destinate vopsirii se utilizeaza solutiile de fosfatare prezentate in tabelul 5.

Fosfatarea antifrictiune si antigripanta

Este un proces de conversie, care permite formarea unui compus subtire prin reactia chimica dintre metal si baia de tratament. Structura consta in diferite forme si marimi de cristale mai mult sau mai putin omogene si intretesute in stratul de suprafata al piesei mecanice.

Pentru a imbunatatii rezistenta la pitting in timpul functionarii se aplica :

prin modificarea coeficientului de frecare;

prin modificarea suprafetei

prin schimbarea regimului de ungere

Parametrii importanti pentru gama de tratament:

compozitia chimica a baii

timpul acordat tratamentului

temperatura baii

uzarea solutiei din baie

aciditatea totala din baie

aciditate libera

Referitor la suprafata de reactivitate trebuie sa se tina seama de:

calitatea de prelucrare

gradul de poluare

Aceste caracteristici sunt afectate de obicei de :

rata de recuperare

forma si dimensiunea cristalelor

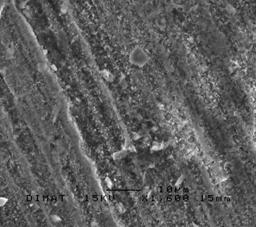

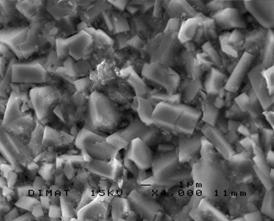

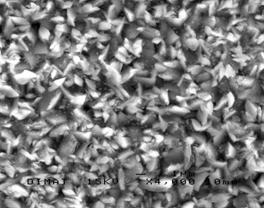

In figura. se observa o imagine de pe suprafata unui ax al unei cutii de viteze carbonitrurata si fosfatada.

a. b.

a. b.

Fig. pinioane cutie viteze carbonitrurata si fosfatata

Recuperarea este completa, cristalele sunt regulate, in forma si marime.

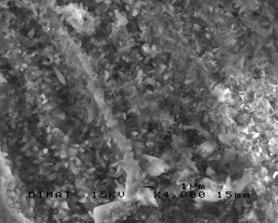

Fig .Zona bine acoperita; cristale de forma regulata si foarte fine.

Straturile de fosfat au capacitatea de a reduce rezistenta la frecare. Stratul de fosfat, in calitatea lui de strat separator este capabil sa evite griparea si autosudarea care se produc adesea la rodajul organelor de masini. Datorita capacitatii bune de absorbtie fata de uleiuri si a naturii sale nemetalice, stratul de fosfat imbunatateste si lubrifierea necesara in cazul pieselor in miscare.

Acoperirile de cupru, staniu, sau cadmiu aplicate pe materiale pentru cresterea rezistentei la uzura prin reducerea frecarii de alunecare a partilor de masini in miscare, nu au capatat o larga aplicabilitate din motive economice. Acoperirile cu fosfati folosite in acest scop au dat aceleasi rezultate si sint mult mai ieftine. Ca suprafete de rodaj se utilizeaza atat straturi de fosfat de mangan cat si straturi de fosfat de zinc, care pot fi alcatuite si din cristale mai grosiere, dar uniforme. Acoperirile cu strat de structura cristalina fina si neuniforma au o influenta nefavorabila asupra rodajului.

Straturile de fosfat asigura si o etansare buna fara afectarea suprafetei de alunecare, asa incat se creeaza conditii normale de exploatare chiar inaintea rodajului complet. Datorita bunei capacitati de absorbtie a uleiului a straturilor de fosfat, nu se produc frecari uscate sau gripari nici chiar la o miscare fortata timp indelungat a organelor de masini. Insusirile de alunecare a segmentilor de piston sint vizibil imbunatatite prin aplicarea de grafit fin pe straturile de fosfat. Proprietatea de reducere a coeficientului de frecare nu este aplicata numai in constructia de automobile ci si pentru roti dintate, elice, piese de pompa etc.

Fosfatarea antigripanta se executa in scopul evitarii griparii pieselor in miscare, cu solicitari mecanice complexe. Acest tip de acoperire se obtine dintr-o solutie de fosfat biacid de mangan, cu sau fara adaosuri de acceleratori oxidanti . Se fosfateaza de obicei materiale feroase (oteluri carbon, oteluri cu continut mic de elemente de aliere si fonte). Acest strat de fosfat contribuie substantial la reducerea zgomotelor in exploatare, are si proprietati anticorozive iar uneori, dupa uleiere, poate fi considerat strat decorativ.

Structura stratului de fosfat feromanganos utilizat in acest caz este fina, constituita din cristale prismatice cu muchii rotunjite, care uneori pot deveni lamelare sau aciculare. Daca fosfatarea antigripanta este corect executata se obfin numai cristale prismatice partial suprapuse, aceasta fiind forma cea mai potrivita. pentru a indeplini functii antigripante. Schematic aceste structuri sint prezentate in fig.

a) b) c)

Fig. . Reprezentarea schematica a structurilor cristaline obtinute folosind solutie de fosfat fero-manganos:

a - structura prismatica; b - structura lamelara; c - structura aciculara.

Straturile cu structura lamelara sau aciculara (fig. , b si c) nu au proprietati antigripante, iar piesele astfel fosfatate se resping in urma examenului microscopic.

Pregatirea suprafetei in cazul

fosfatarii antigripante si antifrictiune este specifica, datorita importance!

structurii cristaline a stratului in conferirea proprietatilor urmarite. De aceea, trebuie sa se evite tratamentele

chimice acide sau alcaline care in alte cicluri analoage produc inlaturarea

impuritatilor de pe suprafata pieselor. Indepartarea straturilor de oxizi se

executa in acest caz mecanic prin sablare, suflare cu abur, lustruire,

rectificare, lepuire etc., iar indepartarea grasimilor se executa exclusiv prin

degresare in solventi organici in faza de vapori, in faza lichida sau combinat.

Compozitiile unor solufii de fosfatare utilizate in scopul reducerii frecarii

si griparii sint prezentate in tabelul 6. Pentru prepararea unui litru de solutie de fosfatare 1 (tabelul 6.) se

adauga la 700 cm3 apa deionizata calda (

Compozitii de solutii pentru fosfatarea antifrictiune si antigripanta

Tabel 6.

|

Numar | |||

|

curent |

Compozitie |

Observatli |

|

|

Fosfati de mangan si fier |

Denumire: |

||

|

Fier |

14 g/1 |

Solutii de fosfa- |

|

|

Aciditate totala |

12 puncte |

tare tip IX si |

|

|

Aciditate libera |

2 puncte |

tip XI. (Fosfa- |

|

|

tol IX, XI). |

|||

|

Aciditate libera |

1 |

Guloare: gri |

|

|

Aciditate totala |

8 |

Aspect: lichid |

|

|

Acid fosforic |

324 g/1 88 g/1 | ||

|

Mangan |

Denumire: |

||

|

Fier |

3,2 g/1 |

Solutie de fosfa- |

|

|

Calciu |

2,65 g/1 |

tare tip III |

|

|

|

S03 |

1,87 g/1 |

(Fosfatol III) |

|

Azotat de nichel |

3 g/1 |

Guloare: gri-roz |

|

|

Aciditate totala |

60,7 puncte |

Aspect: lichid |

Pentru amorsare se adauga span de fier degresat si decapat, pana cand continutul in fier al solutiei ajunge la 1 g/1 (cca 12 h).

Solutia de fosfatare 2 (tabelul 6) se prepara prin

diluarea a 60 cm3 solutle de fosfatol tip III cu apa calda

(4050°C), pina la completarea volumului de 1:1. Dupa incalzirea solutiei

la 90 . . .

Defectele care pot aparea in acest caz, precum si cauzele si remedierea lor, sint similare cu cele care apar in cazul fosfatarii anticorozive (tabelul 5).

Grosimea stratului de fosfat depus in scopuri anti-gripante este 5 13 µ, timpul de imersie in baie variind de la caz la caz, functie de necesitate.

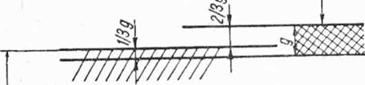

La stabilirea dimensiunilor pieselor fosfatate trebuie sa se tina seama de faptul ca o parte din stratul acoperitor a luat nastere prin transformarea superficiala a metalului piesei. Acest proces se prezinta schematic in fig. ; se observa ca nu toata grosimea stratului de fosfat se insumeaza la dimensiunile initiale ale piesei, ci numai cca 2/3 din aceasta. Aspectul, structura, aderenta, continuitatea si rezistenta la coroziune ale acestor straturi fosfatice de mangan se determina ca si in cazul straturilor pe baza de fosfafi de zinc. O marime caracteristica pentru cazul fosfatarii antigripante si antifrictiune este determinarea sarcinii de gripaj.

Dimensiunea piesei dupa fosfatare:

Fig. .

Reprezentarea schematica a unei sectiuni printr-o piesa fosfatata:

g - grosimea stratului de fosfat;

1/3 g - grosimea stratului format prin transformarea metalului piesei ;

2/3 g - cresterea dimensionala a piesei special.

Otelurile carbon si otelurile cu continut mic de

elemente de aliere in stare recoapta si imbunatatita, fosfatate in scop antigripant,

prezinta calitati superioare fata de aceleasi oteluri in stare cementata, carbonitrurata

sau nitrurata. Dupa fosfatare,

trebuie sa aiba loc o spalare abundenta cu apa rece sau calda (3040°C), dupa

care piesele se imerseaza intr-o emulsie de ulei in apa deionizata (4 . . . 10%

ulei). Operatia poate fi urmata de o incalzire la 80 . . .

Fosfatarea in vederea extrudarii la rece

Extrudarea otelului a capatat o larga aplicare industriala, numai dupa rezolvarea integrala a problemelor de lubrifiere implicate. Problema principala la extruziune consta in separarea suprafetelor in scopul evitarii unui contact metalic intre piesa si matrita, precum si in ungerea pentru diminuarea frecarii. In acest mod portile de deformare cat si sarcina aplicata devin mai mici. Datorita presiunilor extrem de mari care apar in timpul deformarii, lubrifiantul are tendinta sa fie eliminat. Prin acoperirea pieselor cu un strat separator si in acelasi timp bun purtator de lubrifiant, se realizeaza conditii pentru o extrudare economica.

Peliculele de fosfati au raspuns acestor cerinte in virtutea proprietatilor generate ale combinatiilor binare metal-metaloid si a structurii lor. Datorita maririi substantiale a suprafetei interioare a piesei prin fosfatare, se include in stratul cristalin poros o cantitate mare de lubrifiant, capacitatea de absorbtie a lubrifianfilor crescand de cca 13 ori fata de o suprafata neacoperita. In plus, lubrifiantul reactioneaza chimic cu fosfatul folosit in acest caz, formand compusi cu remarcabile proprieti de ungere.

Pentru extrudarea otelului, cel

mai eficient strat de fosfat este cel format din fosfatul de zinc tetrahidrat

Zn3(PO4)2- 4H2O, cu un mic continut de fosfat

de fier (PO4)2Fe3-

H2O si oxizi de tipul Fe2O3 sau Fe3O4.

La extruziune, unde se ating in mod

curent temperaturi in jur de

In timpul deformarii piesei stratul de fosfat se distruge in general pana la jumatate din grosimea initiala, pelicula ramasa fiind deosebit de aderenta si avind compozitia chimica initiala. Rezultatele cele mai bune in cazul extrudarii s-au obtinut cu otelul carbon si fonta obisnuita, al caror continut total in elemente de aliere (crom, molibden, nichel) nu depaseste 5 . . . 6%. Pentru toate aceste cazuri s-a dovedit practic superioritatea peliculelor de fosfat de zinc fata de cele de fosfati de fier si mangan. Aceasta superioritate se reflecta in calitatile de lubrifiere ale sapunurilor de zinc produse prin reactia intre lubrifiant si acoperirea de fosfat ca si prin comportarea cristalelor de fosfat de zinc in conditiile deformarii din timpul procesului de extrudare, unde solicitarile constau in aplicarea unei presiuni foarte mari in timp foarte scurt. O importanta deosebita in acest proces are uniformitatea starii suprafefei materialului de fosfatat. In general timpul de fosfatare este de 2 20 min.

Fosfatarea are loc intr-o solutie pe baza de fosfat de zinc (fosfatol tip IV), avand compozitia, parametrii de lucru si conditiile de intretinere prezentati in paragraful 6.2. Solutia este accelerata cu azotit de sodiu 0,1 . . . 0,5 g/1. Utilajele folosite in acest scop sunt identice cu cele prezentate in paragraful 6.2. Dupa fosfatare, spalare dubla in apa calda curgatoare si uscare, piesele se lubrifiaza. Stratul de fosfat isi justifies utilizarea la extrudare numai daca este utilizat cu lubrifiantul adecvat.

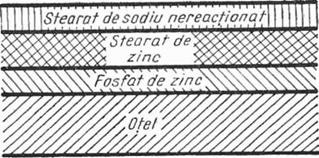

Lubrifiantii pot apartine mai multor clase. Stearatii alcatuiesc un tip de lubrifianti mult folositi in extrudarea la rece. Prin reactia cu stratul de fosfat acestia formeaza sapunuri metalice hidrofobe cu foarte bune proprietati de un-gere, usurand curgerea metalului si reducand frecarea piesei in contact cu scula sau matrita. Straratul de zinc format are o eficienta deosebita la presiunile foarte mari care se nasc in timpul deformarii otelului.

In fig. este prezentata schema repartizarii straturilor formate prin aceste reactii.

In mod similar se comporta si uleiurile minerale usoare si neutre (alta categorie importanta de lubrifianfi pentru extrudarea la rece) care reactioneaza chimic cu stratul de conversie datorita grupelor lor polare foarte active. Aceleasi tipuri de reactii le dau si compusii sulfonati si unele emulsii. In acest caz se produce si hidroliza parfiala a acestor compusi cu formarea de alcalni sau acizi care dizolva superficial stratul fosfatic prin eliberarea ionilor metalici care se combina cu faza organica, formand compusi cu grupe hidrofobe.

Fig. . Repartitia straturilor de compusi chimici si lubrifianti in vederea extrudarii

Pe baza unui mecanism mai mult fizic decat chimic, dar cu efecte similare, reactioneaza o alta clasa de lubrifianti, si anume lubrifiantii pe baza de bisulfura de molibden (cele mai bune rezultate s-au ob-tinut cu particule de dimensiuni cuprinse Mitre 1 si 60 µ) sau cei pe baza de pulbere de grafit.

O categorie aparte de lubrifianti sint lubrifianfii complecsi pe baza de stearati cu adaos de bisulfura de molibden, care reactioneaza dupa un mecanism mixt: inglobare fizica combinata cu reactie chimica. Cu rezultate destul de bune se folosesc si lubrifiantii pe baza de lanolina pura care prezinta un mecanism de inglobare similar uleiurilor si stearatilor datorita grupelor polare din structura lor.

Lubrifierea se executa in cazul folosirii lubrifiantilor solizi intr-un tambur etans din tabla de otel sau intr-un clopot din tabla de otel sau material plastic. In cazul utilizarii lubrifiantilor lichizi, lubrifierea are loc prin imersie in cuve din otel inoxidabil, din tabla. de otel captusita cu material plastic. Uneori se folosesc dispozitive speciale de sprituire, cu ajutorul carora lubrifiantul lichid este fin divizat si proiectat sub presiune pe piesele fosfatate, asigurandu-se astfel o patrundere mai omogena a sa in spatiile intercristaline ale stratului de fosfat.

Fosfatarea la rece

Procedeele de fosfatare descrise implica utilizarea unor

temperaturi ale solutiilor de 80 . . .

Dupa cum s-a mai aratat, la inceputul procesului de fosfatare se produce o dizolvare a fierului in acid fosforic si prin aceasta valoarea pH-ului solutiei creste in zona interfetei metal-solutie, echilibrul hidrolizei deplasandu-se de la stanga la dreapta si precipitand fosfatul metalic in forma insolubila:

3Zn(H2PO4)2 Zn3(PO4)2 + 4H3PO4.

Acest echilibru este dependent de temperatura si pH. De aceea, la

Agentii acceleratori folositi in cazul fosfatarii la rece sunt cei oxidanti: azotati, azotiti, clorati, nitro-guanidina si alte substante cu rol similar, care in afara de efectul accelerator mai actioneaza si asupra oxidarii fierului bivalent in fier trivalent, asigurandu-se astfel continutul de fier necesar functionarii baii. Concentratia agentului accelerator este importanta deoarece influenteaza nu numai grosimea straturilor de fosfat dar si uniformitatea acestuia. Rezulta deci ca valoarea pH-ului trebuie respectata cu strictete in cazul bailor de fosfatare la rece, ceea ce impune un control mai des al solutiei. Verificarile de pH se fac de obicei colorimetric cu hartie indicatoare sau cu ajutorul unor solutii etalon.

Pregatirea suprafefei in cazul

fosfatarii la rece consta in operatii de degresare in solventi organici,

degresare alcalina si decapare acida (in acid clorhidric p= l,19 50%

volumice, la rece sau in acid sulfuric p = 1,84 15% volumice, la cald 40 . . .

In tabelul 7 sunt indicate compozitiile unor solutii de fosfatare la rece.

Prepararea soluiilor se face obisnuit prin dizolvarea componentelor in apa calda deionizata dupa care se adauga agentul accelerator. Intretinerea bailor se face prin analizele prezentate in paragraful 2, iar pH-ul se corecteaza de 4 . . . 8 ori pe schimb asa cum este indicat mai sus. Pentru usurarea corectiei se pot folosi solutii concentrate obtinute din componentele de baza ale baii de fosfatare care nu reactioneaza chimic intre ele in timp. Utilajele folosite sunt identice cu cele indicate in cazul fosfatarii la cald, cu deosebirea ca in acest caz lipseste instalatia de incalzire si termostatare a baii. Controlul straturilor de fosfati obtinute la rece se face la fel cum este indicat in paragraful 2.

Compoztii de solutii si conditii de lucru pentru fosfatarea la rece

Tabel 7.

|

Concentratie[ g/1] |

||

|

Component | ||

|

parametrii |

Solutia 1 |

Solutia 2 |

|

Fosfat acid de zinc | ||

|

Azotat de zinc | ||

|

Acid fosforic (p = l,7) | ||

|

Carbonat de sodiu | ||

|

Azotit de sodiu | ||

|

Oxid de zinc | ||

|

Azotat de sodiu | ||

|

Temperatura [oC] | ||

|

Timp [min] | ||

FOSFATAREA METALELOR NEFEROASE

Fosfatarea metalelor neferoase se practica in scopul pregatirii acestor metale in vederea vopsirii sau a lacuirii lor. Ca si in cazul metalelor feroase, prin fosfatare pe suprafata metalelor neferoase se formeaza o pelicula aderenta de fosfat, care constituie o baza foarte buna pentru vopsire sau lacuire, rezistenta la coroziune fiind considerabil marita.

Importanta practica are fosfatarea zincului, a aluminiului, a magneziului si a cuprului.

Fosfatarea zincului se foloseste mult pentru impiedicarea imbatrinirii naturale a maselor de vopsea, care duce la exfolierea straturilor vopsite pe zinc. Piesele care se preteaza cel mai bine la fosfatare sunt cele turnate din zinc. Solutiile folosite la fosfatarea zincului sunt formate din fosfati de zinc sau de mangan. Ele pot contine si agenti acceleratori, ca : azotati, azotiti, clorati etc. Peliculele de fosfat formate pe zinc au aspectul celor aplicate pe fier. Peliculele de fosfat formate pe aliaje de zinc au culori diferite, dupa compozitia aliajului. Astfel, pe aliajele de zinc cu aluminiu, peliculele de fosfat au o culoare, mai deschisa decat cele obtinute pe aliaje de zinc cu mangan. Fosfatarea zincului pur (si a fierului zincat) se deosebeste mult de fosfatarea aliajelor de zinc. Aceste deosebiri se datoreaza elementelor componente ale aliajului de zinc, care inrautatesc formarea si rezistenta la coroziune a pelieulei de fosfat. Asa, de exemplu, aluminiul din aliajele de zinc trece in solutia de fosfatare, astfel incat la o concentrate de 0,3 g/1 aluminiu nu se mai produc depuneri de fosfat pe suprafata aliajului. De aceea pentru fosfatarea aliajelor de zinc cu un continut mai mare de aluminiu se folosesc urmatoarele metode :

se precipita aluminiul, adaugin-du-se in-solutia de fosfatare 1,5 g/1 fluorura acida de sodiu NaHF2 ;

se dizolva aluminiul din suprafata metalica, printr-o baituire intr-o solutie alcalina (de exemplu, o solutie de NaOH 10%-40%).

Fosfatarea aluminiului poate fi realizata, desi aluminiul este o impuritate daunatoare bailor de fosfatare. Cele mai folosite sint solutiile de acid fosforic in lichide organice fierbinti, ca : glicerina sau trimetilen-glicolul, care pot contine apa pana la 10%. O solutie simpla pentru fosfatarea aluminiului este urmatoarea :

acid fosforic 50%

temperatura de lucru 50-°C

timp de imersie 10-40 min

Dupa fosfatare, piesele sunt spalate perfect in solutii diluate de soda, apoi tratate citeva ore cu ulei la 100-200 °C.

Fosfatarea magneziului poate fi realizata prin folosirea solutiilor acide de fosfat disodic si bicromati, solutii de fosfat de zinc cu adaosuri de azotit si cupru.

Exemplu de solutie de fosfatare a aliajelor de magneziu :

sare Majef 27.31 g/1

fluorura de sodiu 0,3 g/1

temperatura 97.97 °C

timp 30.40 min

Fosfatarea cuprului si a aliajelor sale se realizeaza intr-o solutie de fosfat de zinc cu adaosuri de clorat de sodiu sau azotat de zinc.

Exemplu unei instalatii de imersie cu tratare in bai chimice

O instalatie de tratare prin imersie este alcatuita din o serie de rezervoare in care piesele sunt suspendate sau fixate pe un balansor suspendate, fixate in cos sau butoi rotativ ce sunt evidentiate in figura de mai jos.

Piesele ce urmeaza a fi manipulate se face cu comanda electrica, manuala sau in cele din urma prin intermediul unui transportor simplu sau multiplu ce se deplaseaza cu viteza constanta. In acest caz se aplica imersia totala.

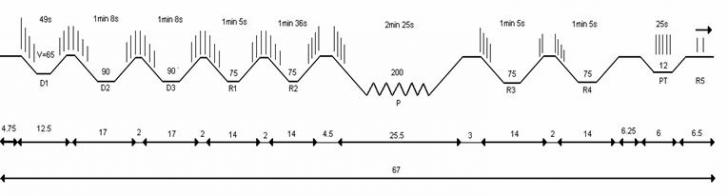

Schema unei instalatii de imersie Renault Sandouville

V= volumul rezervoarelor (m3) 65; 90 ; 75 etc. ;

D1= degresare prin imersie partiala ;

D2= degresare prin imersie totala ;

R1= clatire cu apa industriala ;

R2= clatire rafinata (apa industriala+agent de rafinare) ;

P = fosfatare ;

R3,R4= clatire ;

PT= post-tratament cromic numai pentru pulverizare.

Manipularea pieselor sau elementelor de caroserie se efectueaza folosind comanda electrica, manuala, grinzi mobile controlate cu cricuri sau roboti industriali comandati numeric.

DEFECTELE ACOPERIRILOR DE FOSFAT. INDEPARTAREA ACOPERIRILOR DEFECTE

Defectele acoperirilor de fosfat se datoreaza in majoritate pregatirii necorespunzatoare a pieselor inainte de fosfatare. Astfel, daca suprafata piesei nu a fost bine degresata sau decapata, in acele locuri piesa nu se fosfateaza. Piesele au in acest caz un aspect patat, iar rezistenta la coroziune a pelieulei de fosfat este mult micsorata.

O influenta tot atat de nefavorabila asupra peliculelor de fosfat are si namolul care exista in orice baie de fosfatare (acest namol confine fosfat feric, fosfat de calciu si de magneziu, fosfat de zinc si de mangan etc.).

Particulele de namol impiedica realizarea unei imbinari intime a cristalelor, astfel incat peliculele formate sunt neaderente ; de asemenea, pe peliculele de fosfat namolul formeaza o depunere subtire, alba pana la cenusiu, care impiedica patrunderea lacului in porii stratului de fosfat. De aceea se va lucra cu baia sub temperatura de fierbere, astfel incit namolul de pe fundul baii sa nu fie agitat de vaporii degajati. O deosebita atentie trebuie acordata mentinerii in stare curata a baii de fosfatare, deoarece peliculele de ulei sau alte impuritati care ar putea pluti pe suprafata, baii pot adera pe piesa in momentul introducerii sau a scoaterii ei din baie.

Indepartarea acoperirilor defecte de fosfat se realizeaza prin: sablare (piesele sint mai intai degresate, apoi sablate) si decapare. Solutiile folosite la decapare sunt solutii de acid sulfuric 10.15%, timp de 0,5.3 min, la temperatura de 30.45 °C. Impuritati daunatoare bailor de fosfatare sunt cele formate din combinatii de aluminiu, arsen, stibiu si staniu. La un continut de 0,3 g/1 aluminiu sau 0,05 g/1 arsen, formarea peliculelor de fosfat inceteaza. De aceea la prepararea solutiilor de fosfatare se va folosi numai acidul fosforic pur (fara aluminiu, antimoniu si arsen). Impuritati daunatoare sint si sulfatii si cromatii, care pot fi introdusi in baia de fosfatare de la operatia de decapare ; aceste impuritati au insa efect negativ asupra formarii pelieulei de fosfat numai cand se afla in cantitati mai mari.

Controlul acoperirilor de fosfat consta in verificarile urmatoare :

aspectul exterior ; peliculele trebuie sa aiba o culoare uniforma, fara depozite albe de saruri sau pete rosii de rugina ;

nu se admite ca pe suprafata piesei sa existe portiuni nefosfatate ;

determinarea rezistentei la coroziune se realizeaza prin introducerea piesei fosfatate intr-o solutie de clorura de sodiu 3%, timp de 15 min, urmata de o expunere a ei in aer umed tot 15 min. Dupa aceasta proba, pe piesa nu trebuie sa apara pete de rugina aderenta.

FOSFATAREA

La fosfatare, pe suprafata metalelor in functie de compozitia solutiei de fosfatare se formeaza straturi de fosfati, constand din cristale sau amestecuri de cristale cu continut de fier, zinc, zinc-calciu sau mangan. La cea mai noua metoda de fosfatare in solvent organici, stratul subtire de fosfat de fier si zinc este acoperit si cu un film de polimer organic. Materialul de baza destinat fosfatarii este, de regula, fier, otel carbon sau otel slab aliat, dar poate sa fie zinc, aluminiu si aliajele sale.

Domeniul principal de aplicare al fosfatarii este protectia contra coroziunii (combinata cu unsori si uleiuri):

ca strat intermediar pentru asigurarea aderentei filmelor organice (lacuri, vopsele si materiale plastic) si marirea rezistentei la coroziune,

diminuarea frecarii superficiale pentru operatiile prin deformare la rece imbunatatirea alunecarii, diminuarea uzurii intre doua suprafete de contact, izolare electrica etc.

In solutii apoase, procesul formarii stratului de fosfat, in general, este urmatorul:

la pH-ul solutiei de fosfatare (pH < 4) pana la prima faza, acidul fosforic disociaza;

metalul imersat in solutie se dizolva anodic;

in urma actiunii electronilor formati, ionii de hidrogen rezultati din acidul fosforic se reduc pe locurile catodice ale metalului de baza;

cationul metalului de baza reactioneaza cu ionul fosfat de dihidrogen, care a luat nastere in urma disocierii acidului fosforic;

pe suprafata metalului, concentratia ionilor de hidrogen scade, adica pH-ul se mareste, ceea cauzeaza deplasarea echilibrului de disociatie, si la actiunea hidrolizei din fosfatul de acid fosforic se formeaza fosfati acizi, greu solubili, respectiv ortofosfati insolubili in apa;

daca pe suprafata metalului se gaseste un loc potrivit formarii centrelor de cristalizare a fos tertiar se formeaza un strat uniform de fosfat aderent la suprafata metalului. Reactia pentru formarea propriuzisa a stratului se poate descrie in felul urmator:

6Me(H2P04)

![]() 2Me3(P04)n

+ 4nH3P04

2Me3(P04)n

+ 4nH3P04

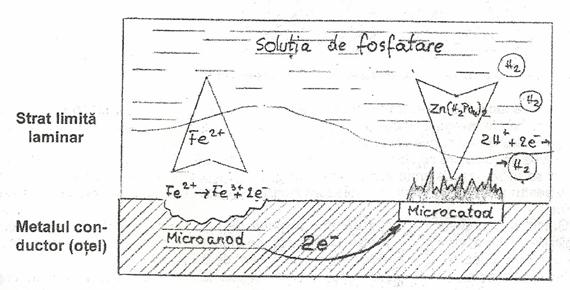

In urma disocierii fosfatului acid se formeaza si acid fosforic, care compenseaza cantitatea de acid fosforic consumata la reactia de pornire. Procedeul electrochimic consta in dizolvarea ionilor de Fe2+ in solutia de fosfatare, care cedeaza pe suprafata otelului doi electroni. Acesti electroni, in domeniul catodic al suprafetei otelului, descarca cate un ion de H+ care se gasesc chiar la suprafata otelului , la hidrogen neutru; acestia mai intai se dizolva in solutia de fosfatare si apoi , se degaja. Acesti ioni de H+ se produc din nou, contribuie la formarea sarii greu solubile chiar pe locul descarcarii ionilor de H+, adica in domeniul catodic, unde se depun.

In domeniul anodic, concentratia fierului dizolvat creste intr-o masura mai mare in solutie, ca in vecinatate, ceea ce conduce la depasirea produsilor de dizolvare a fosfatilor de zinc, respectiv fier si la depunerea acestor saruri in domeniul anodic.

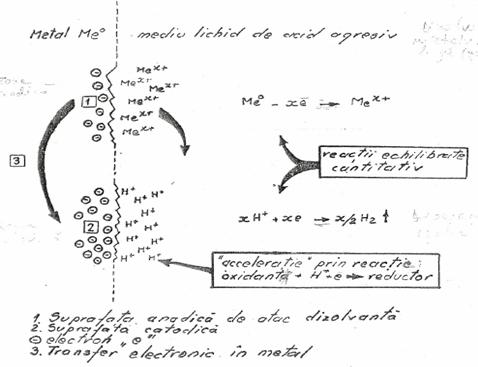

Figura . reprezinta desfasurarea electrochimica a proceselor in timpul formarii stratului de fosfat.

Existenta anozilor si catozilor locali este prezentata in figura., iar diferentele mari de tensiuni pe o suprafata metalica - 20 mV pe o distanta de cca. 20mm sunt vizualizate in figura .

Fig.

Fig.

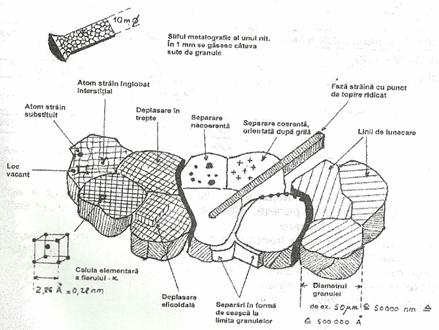

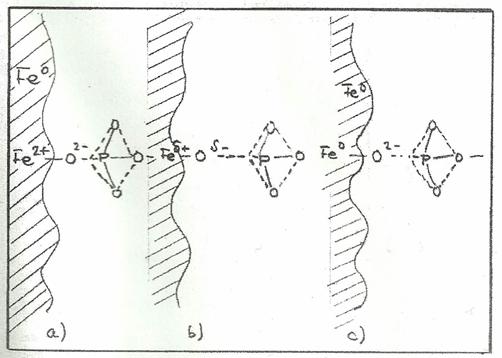

Aderenta sarurilor de fosfat depuse nu se l imiteaza doar pe una sau mai multe mecanisme de adeziune posibile, ea se bazeaza mai degraba pe legaturile chimice pure intre atomii de oxigen a anionului fosfat si atomii de fier din suprafata otelului. Exista legaturi Fe-O, cum sunt cele din wustita.

In planurile de retea definite a feritei (tabla neagra la temperatura camerei se prezinta in special cresteri de ferita), distantele dintre atomii de fier sunt aproape identice cu cei de oxigen din fosfat. De aceea apar cresteri sistematice (epitaxiale) intre oxigenul din fosfat si atomii de fier in reteaua feritei. Deoarece distantele nu sunt chiar identice, apar deplasari, care la diferente suficient de mari conduc la ruperea cristalului respectiv, dand posibilitatea cresterii unor cristate invecinate.

Fata de fosfatarea cu saruri de zinc, care necesita o pregatire superficiala speciala, curatirea la fosfatarea alcalina sau cu fier se efectueaza in acelasi lichid si aceeasi zona de tratare, ca fosfatarea propriu-zisa. Deoarece stratul cristalin al fosfatului de fier este numai 1/20 1/40 al straturilor de fosfat de zinc, destinate lacuirii, mecanismele de adeziune a lacurilor pe straturiie de fosfat de fier se deplaseaza tot mai mult de aderenta mecanica spre adeziunea termodinamica sau specifica (tabelul .). Adeziunea straturilor poate fi buna numai atunci cand suprafetele sunt foarte bine degresate.

|

Adeziunea mecanica se petrece prin: |

|

|

a) ancorarea datorita patrunderii materialelor in suport; |

|

|

b) difuziunea moleculara sau atomica bi - sau unilateral; |

|

|

c) marirea superficiala; |

|

|

d) centre active; |

|

|

Adeziunea termodinamica sau specifica se bazeaza pe actiunea singulara sau comuna a: |

|

|

a) fortelor de valente principale, ca: |

|

|

grupe moleculare polare; |

grupe finale de molecule polare; |

|

grupe hidroxil; |

punti de atomide hydrogen; |

|

b) forte de valente secundare bazandu-se pe: |

|

|

forte de dispersie; |

forte de inductie; |

|

forte dipol; |

cristalizare; |

|

polaritate; |

grad de polarizare; |

Pe langa acestea si alte procedee chimice de pregatire a suprafetei, mai pot fi aplicate si metode mecanice, ca asperizarea suprafetei prin periere, slefuire etc., prin care se elibereaza noi suprafefe cristaiine, obtinandu-se noi centre de cristalizare.

In decursul anilor, fosfatarea cu fier a trecut prin numeroase faze de dezvoltare, imbunatatindu-se continuu randamentul si productivitatea. Trecerea de la acceleratorii anorganici la sisteme organice de accelerare a furnizat deja rezultate remarcabile. In ultimii ani, prin utilizarea acceieratorilor de Co in combinatie cu m-sulfonat de nitrobenzen, rezistenta la coroziune a crescut vizibil (figura.) Acceleratorii cu Co au contribuit la formarea unor straturi mai uniforme.

Fig.. Protectie anticoroziva a fosfatarii alcaline pe otel

Foarte recent a fost elaborat un procedeu de fosfatare cu zinc lipsit de ape de spalare, bazandu-se pe principiul tehnicii de evaporare pentru recircularea apei si substantelor valoroase. In opozitie cu tratarea conventionala a apelor prin denocivizare, precipitare, floculare, cat si fosfatarea cu zinc se poate utiliza cu succes metoda realizata.

Fosfatarea cu zinc este un procedeu economic pentru industria rnoderna de prelucrare a metalelor si pentru obtinerea unui strat cristalin de conversie, constand din fosfati de zinc. In general, au loc urmatoareie reactii:

Zn(H2P04)2 → ZnPO4 + H2PO4 + 2H+

Zn2+ + 2 ZnPO-4 → Zn3(PO4)2

Fe2+ + ZnPO-4 → Zn2Fe(PO4)2

Reactiile formarii straturilor in Solutia de fosfatare cu zinc sun prezentate in fig..

Ca putere de aderenta moleculara, apare o conexiune bidimensionara de tipul wustitei, la care structura reala b) este situata intre cele doua structuri limita a); c).

FigStructuri limita a aderentei moleculare intre cristalele din straturile de fosfat de zinc

Fig.Compunerea unui strat de fosfat de zinc pe otel (sectiune).

In procedeele moderne de fosfatare, pe langa zinc, in diferite concentratii se intrebuinteaza si metale grele, ca de exemplu nichelul, manganul sau cuprul. Aceste metale influenteaza in mod diferit proprietatiie straturilor de conversie. Solutia de fosfatare cu zinc, pe langa ionii de zinc, mai contine si alti cationi, ex.: nichel, cupru.

Ca accelerator se utilizeaza sistemul azotat-azotit, Tn uneie cazuri clorati. Ca adaosuri, mai figureaza a substante pentru micsorarea cristalelor, precum fluorurile si acidul boric, intotdeauna necesare la fosfatarea aluminiului.

Grosimea straturilor de fosfat de zinc depinde de compozitia solutiei de fosfatare, de parametrii tehnologici de obtinere, compozitia metalului de baza, de modul de confectionare a piesei etc., si poate varia intre 0,5 40 µ, ceea ce corespunde unei mase de strat de 0,8 80 g/m2.

Suprafata metalului, acoperita cu un strat de fosfat de zinc este de 5 6 ori mai mare, decat o suprafata metalica neteda.

Culoarea acestor straturi este mata, cenusie, chiar cenusie inchisa, cu proprietati izolatoare excelente, avand densitatea de 0,9 2,5 g/cm3.

Pentru marirea rezistentei la coroziune, poate fi necesar si un tratament ulterior, indeosebi, in solutii cu continut de Cr(VI). Exista si solutii lipsite de crom hexavalent, continand polimeri organici, sau compusi anorganici cu cationi polivalenti.

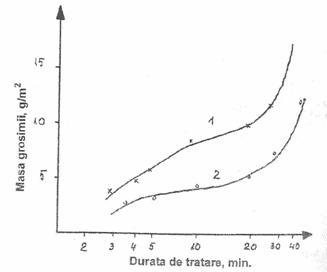

Asperitatea suprafetei de baza - microdenivelarile - favorizeaza formarea germenilor de cristale de fosfat, si ca rezultat, stratul se produce mai repede. Acest fenomen este prezentat in diagrama din figura.

Modificarea masei de strat a fosfatului de zinc in functie de durata tratarii pe tabla de otel pregatita cu diferite metode : 1- sablat; 2- fara sablare.

In procesul de degresare cu solutii alcaline de degresare, daca nu este urmata de o spalare si decapare corespunzatoare se poate bloca suprafata metalica, ingreunand formarea centrelor de cristalizare. Namolul de decapare, ramas dupa decapare poate cauza aparitia unor cristale grosiere.

Aceste defectiuni pot fi partial sau complet indepartate cu aplicarea asa numitei "spalaturi de activare". Cu o pretatare activate diferita, pe suprafata se formeaza straturi de fosfat, cu diferite mase unitare, prezentate in figura.

Fig.Modificarea masei stratului de fosfat pe tabla de otel acoperita cu zinc prin electrodepunere in functie de durata tratamentului cu aplicarea diferitelor spalari de activare: 1- solutie de fosfat de titan; 2- solutie de fosfat de zinc.

Tabelul .cuprinde defectele, cauzele si modul lor de inlaturare in timpul fosfatarii cu zinc.

|

Aparitia defectiunii |

Cauze posibile |

Remedierea |

|

Pe suprafata nu se fosfateaza strat de fosfat sau stratul este foarte subtire |

a)Aciditatea totala a solutiei nu este corespunzatoare. b)Lipsa acceleratorului. c)Materialul de baza nu corespunde pentru fosfatare. d)In solutie exista impuritati metalice (As,Al,Sb,Sn,Pb > 5%) e)Pregatirea necorespunzatoare a suprafetei f)Temperatura necorespunzatoare. g)Durata scurta de fosfatare |

a)Dupa analiza chimica corectare. b)Corectare. c)Inlocuirea metalului. d)Inlocuirea solutiei de fosfatare. e)Verificarea pregatirii. f)Reglarea temperaturii g)Respectarea timpului de fosfatare. |

|

Grosimea stratului de fosfat nu este uniforma, stratul este patat, prezinta locuri neacoperite. |

a)Pregatirea necorespunzatoare a suprafetei. b) Piesele s-au atins reciproc,ecranare. c)Solutia este supraincarcata; raportul dintre suprafata pieselor si volumul solutiei este necorespunzatoare. d)Solutia contine impuritati metalice. e)Impuritati mecanice plutitoare in solutie sau pe suprafata ei. |

a)Verificarea pregatirii b)Corectare. c)Inlocuire solutie de fosfatare. d)Se injumatateste Solutia sau se schimba. e)Filtrarea solutiei. |

|

Stratul de fosfat este aspru cu cristale grosiere, cu aspect de coaja, eventual se desprinde. |

a)Continut ridicat de acid liber. b)Temperatura ridicata. c)Durata lunga de tratare. d)Pentru pregatirea suprafetei solutie foarte alcalina si decaparea acida nu este adecvata. e)Continutul de Cu(NO3)2 a solutiei depaseste valoarea de 0,65g/l. |

a)Corectarea solutiei. b)Regalrea temperaturii. c)Respectarea duratei de fosfatare. d)Corelarea pregatirii suprafetei. e)Diluarea solutiei si completarea ei. |

|

Strat de fosfat cu cristale foarte mici. |

Continut prea scazut de acid liber |

Analiza chimica, corectare. |

|

In timpul fosfatarii pe suprafata apar pete de rugina. |

a)Continutul prea mare in acizi liberi. b)Temperatura prea ridicata. c)Spalare necorespunzatoare. d)Suprafata piesei este foarte poroasa si umezeala retinuta se indeparteaza foarte greu. e)stratul de fosfat nu este continuu. |

a)Corecatare dupa analiza chimica. b)Respectarea temperaturii. c)Atentie la spalarea pieselor. d)Inlocuirea pieselor. e)Analiza chimica, corectarea solutiei. |

|

Rezistenta la coroziune a stratului d fosfat este necorespunzatoare. |

a)Strat subtire de fosfat. b)Durata scurta de fosfatare. c)Raportul acid liber si acid total este deplasat. d)Temperatura solutiei este scazuta . e)Spalare dupa fosfatare este necorespunzatoare, msau apa de spalare este impurificata. f)Tempratura de uscare este prea mare. g)Solutia contine ioni de Cl-, SO2- sau F-. h)Continutul de fier prea mare (impurificare). i)La prepararea solutiei, duritatea a fost necorespunzatoare. |

a)Analiza si corectarea solutiei. b)Respectarea prescriptiilor. c)Corectarea solutiei. d)Respectarea temperaturii prescrise. e)Mare atentie la spalare si la apa de spalare. f)Respectarea temperaturii de uscare. g)Diluarea si corectarea solutiei sau inlocuirea ei. h) Diluarea si corectarea solutiei i)folosirea apei deionizate. |

|

Stratul de fosfat este format din saruri insolubile, cu aspect de pudra. |

a)Solutia contine mult namol. b)Temperatura prea ridicata. c)Solutia contine multe impuritati metalice. d)Aciditatea libera a solutiei este mica |

a)Filtarea solutiei. b)Respectarea temperaturii. c)Inlocuirea solutiei. d)Corectarea solutiei. |

|

Pe suprafete fosfatate se poate observa depuneri de namol. |

a)Spalare necorespunzatoare. b)Continutul mare de namol plutitor in solutie. |

a)Atentie la spalare. b)Filtrarea solutiei. |

|

Formare excesiva de namol in solutia de fosfatare. |

pH-ul solutiei nu este corect reglat. |

Reglare corecta a pH-ului. |

|

Stratul de fosfat este corespunzator, dar pe suprafete raman puncte neacoperite. |

a)Din spuma de pe suprafata solutiei, la imersia pieselor adera impuritati. b)Piesele se ating reciproc in unele puncte. |

a)Suprafata solutiei se va curata in mod regulat. b)Se va evita supraincarcarea dispaozitivelor si cosurilor. |

|

Pe suprafetele fosfatate si vopsite, vopseaua se basica, se desprinde sau sub strat porneste coroziunea. |

a)Spalarea sau uscarea stratului a fost necorespunzatoare. b)Stratul de fosfat a fost impurificat cu ulei sau alte substante inainte de vopsire. |

a)Verificarea spalarii si uscarii. b)Evitarea impurificarii stratului de fosfat. |

|

Pe straturile de fosfat, conservate in ulei apar pete de rugina sau transformari corozive. |

a)Stratul de fosfat nu a fost sufficient de uscat. b)Datorita spalarii necorespunzatoare, in strat raman urme de electrolit. c)Uleiul destinat conservarii contune acizi sau baze. |

a)Respectarea conditiilor de usacare (temperatura, durata). b)Verificarea apei de spalare si respectearea conditiilor de spalare. c)Se vor utiliza ulei controlat si verificat in mod regulat. |

Fosfatarea clasica este din ce in ce mai mult inlocuita cu fosfatarea in solvent organici, avand numeroase avantaje, de exemplu:

se usuca repede aprox. 60 sec.;

-se poate efectua, intr-o singura faza, degresarea si fosfatarea;

-se formeaza un strat amorf de fosfat;

-nu exista tratarea apelor si nici cheltueli de incalzire; numai in cazul in care trebuie recurs la o degresarea suplimentara

Dezavantajul major il constituie folosirea solventilor organici foarte daunatori sanatatii, iar prescriptiile privind proiectarea instalatiilor, efectuarea tehnologiei sunt tot atat de severe ca la degresarea in solventi organici. Ca solvent pentru fosfatare se pot folosi tricloretilena sau solvent pe baza de clorura de metilen. Fara a intra in detaliile parametrilor tehnologici, fazele principale ale fosfatarii sunt trecute in tabelul.

Fazele tehnologice principale ale fosfatarii.

|

Fazele tehnologice |

Fier |

Zinc |

Mangan |

|

Degresare in solvent organic | |||

|

Degresare chimica | |||

|

Spalare in apa rece | |||

|

Decapare (dezoxidare) | |||

|

Spalare in apa rece | |||

|

Preincalzire | |||

|

Spalare in apa rece | |||

|

Fosfatare | |||

|

Spalare in apa rece | |||

|

Tratare ulterioara (pasivizare) | |||

|

Spalare in apa rece | |||

|

Spalare in apa deionizata | |||

|

Uscare | |||

|

Observatii: + da; # in caz de nevoie; - nu |

|||

Straturile de fosfati, obtinute in conditii obisnuite pot fi deosebite usor de un observator specializat mai ales atunci cand ele prezinta un aspect caracteristic si inconfundabil.

Mecanismul fosfatarii

Baia de fosfatare este o solutie apoasa foarte diluata a carei concentratie in elementele constituente variaza in limite de cateva zeci de g/1. Aceasta dilutie creeaza un mediu favorabil de ionizare a constituientilor, conditie esentiala de functionare corecta a baii.

O baie de tip clasic proaspat preparata contine urmatoarele elemente :

Acid fosforic liber PO4H3

Fosfat metalic primar (PO4H2)2 Me

Metalul sub forma de fosfat in solutie este de cele mai multe ori zincul. Poate fi insa si manganul, nichelul, calciul si foarte rar fierul. Aceste metale pot fi si asociate.

Acceleratorul este un produs oxidant de origine minerala mai rar organica, constituit dintr-o sare metalica de sodiu sau amoniu.

pH-ul baii oscileaza intre valorile 1,8-3,2 valoarea medie fiind 2,5.

In cazul bailor de imersie pH-ul este intre 1,8-2,5 iar in cazul bailor de pulverizare, intre 2,5-3,2. Temperatura bailor variaza intre 25.100oC.

Metalul imersat sau pulverizat cu solutia apoasa a baii este atacat de constituentii acizi, in special de acidul fosforic liber.

O mica parte a metalului trece in solutie, iar suprafata lui este acoperita cu un strat de fosfati intr-o perioada de timp care este cu atit mai scurta cu cat baia este mai accelerata adica cu cat metalul este gasit mai mult timp in mediu oxidant.

Exista deci doua fenomene fundamentale ale procesului de fosfatare :

atacul initial al metalului de cei doi acizi liberi prezenti in baie ;

comportarea acceleratorilor oxidanti fata de metalul atacat.

Fiecare metal in contact cu o faza corosiva apoasa se comporta la suprafata ca un "ansamblu multielectrod" in reactie cu mediul ambiant. Aceasta presupune existenta unor micropile in scurt circuit, constituind zone anodice unde se efectueaza dizolvarea metalului si zone catodice unde in mediul acid apar degajari de gaz.

Este posibil ca aceste doua reactii sa nu aiba loc in acelasi punct al suprafetei, astfel ca exista suprafete polarizate distinct cu transfer de eleotroni de la o suprafata la alta. Toate prooesele de fosfatare debuteaza printr-o reactie de acest tip.

Ionizarea atomilor metalici in cationi liberi de electroni sau din cauza unei deplasari de echilibru confera zonei anodice o polaritate negativa.

Me0+ 2H+ Me2+ + H2

Se poate considera ca o polaritate pozitiva echivalenta apare la nivelul zonei catodice prin pierderea electronilor in contact cu protonii. Aceasta reactie agresiva in mediu lichid fata de metalul suport antreneaza in schimburile electronice si ionice transferuri cantitative echivalente.

Local, pe suprafata metalului si in principal la nivelul suprafetelor microcatodice se va suprapune reactiilor precedente o reactie tipica a proceselor de fosfatare.

Acceleratorii oxidanti sunt astfel consumatori de electroni si protoni, favorizand astfel deplasarile de echilibru. Accelerator XO + H+ + e . . . H2O + produs de reducere XO.

Fig..Procesul chimic al fosfatarii

Tot chimismul procesului de fosfatare se bazeaza la origine pe suprapunerea acestor doua cicluri :

de atac al metalului

de accelerare oxido-reducere.

Pentru intelegerea ansamblului de reactii foarte complexe se considera ca fluxul electronilor este incarcat negativ si puternic orientat spre zona catodica.

Procesul de fosfatare este acel procedeu chimic prin care o suprafata de metal, fier sau otel, curatata in prealabil de tot ce nu este metal, imersata (sau pulverizata) apoi intr-o solutie de fosfat primar de zinc sau mangan, continand si alti compusi de natura oxidanta ,activatori, acceleratori la o temperatura convenabila, se acopera cu un strat de fosfat microcristalin insolubil constituit din fosfat tertiar de zinc si fier sau din fosfati de zinc sau mangan.

In functie de mediul si conditiile de formare acoperirile de fosfati sunt de doua feluri : cristaline si amorfe.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |