Influenta unor procedee de prelucrare asupra structurii materialelor metalice .

Obtinerea formei finale a pieselor se realizeaza prin procedee de turnare, deformare plastica, sudare, prelucrare prin aschiere, prelucrare prin tehnologii neconventionale. Fiecare din aceste procedee tehnologice provoaca modificari structurale mai mult sau mai putin importante.

In cele ce urmeaza se vor analiza modificarile de structura in urma aplicarii unor procedee de obtinere a semifabricatelor si a pieselor.

1. Structura pieselor deformate plastic .

La deformarea plastica a unui metal sau aliaj apar modificari ale aspectului structural care sunt functie de temperatura de prelucrare ( cald sau rece ) si de gradul de deformare. Deformarea se produce fie prin alunecare fie prin maclare.

Unele metale ce Zn, Sn, Mg, Fe, Cu etc. si solutiile solide care au drept retea dizolvanta, reteaua acestora se deformeaza prin maclare. In figura 1. se reda structura unui otel austenitic, formata din poliedre de austenita cu numeroase macle. La deformarea la rece a aliajelor, cu grade mari de deformare se constata o alungire a grauntilor constituentului tenace ( exemplu cementita, perlita ) mai fragili. In figura 2. se reda structura unui otel carbon ( OLC 45 ) deformat la rece cu o viteza mare , cu un grad de deformare de 40%.

Fig 1. Otel austenitic Fig 2. OLC45 deformat la . . MOx300 MOx300.rece.

Este de remarcat finisarea considerabila a fazelor perlitice. Prin incalzire la temperaturi mai mici decat Ac1 , grauntii cristalini se refac, capatand iar forma

echiaxiala. Deformarea la cald a metalelor si aliajelor se face la temperaturi mai mari decat temperatura de recristalizare. Ecruisarea si lungirea grauntilor, conditionate de deformarea plastica, nu sunt stabile, ci se anuleaza imediat prin recristalizare ( exemplu laminarea, forjarea, presarea si extrudarea ) .

Prin deformare plastica se poate obtine o structura cu granulatie fina ( figura 3. ) si orientari ale constituentului moale in directia perpendiculara efortului de prelucrare.

Figura 3. OLC45 deformat la cald. MOx500

2. Structura pieselor prelucrate cu ajutorul energiilor concentrate .

In timpul prelucrarii materialelor metalice si nemetalice dure si extradure prin procedee cu energie concentrata apar modificari structurale in straturile superficiale. La prelucrarea prin eroziune electrica, energia primara electrica, furnizata pentru realizarea descarcarii este transformata predominant in energie termica si mecanica si provoaca distrugerea integritatii la suprafata obiectului supus eroziunii. La locul descarcarii, materialul de prelucrat ajunge in stare topita si chiar vaporizata, produsele eroziunii fiind eliminate in spatiul de lucru prin intermediul lichidului electric circulant. Desi durata impulsului, este mica se dezvolta o cantitate mare de caldura care provoaca cresteri locale de temperatura si ca atare modificari structurale. Intre marimea energiei impulsului, a duratei impulsului si grosimea stratului afectat exista o dependenta directa, intervenind natura si caracteristicile termofizice care depind de natura materialului de prelucrat.

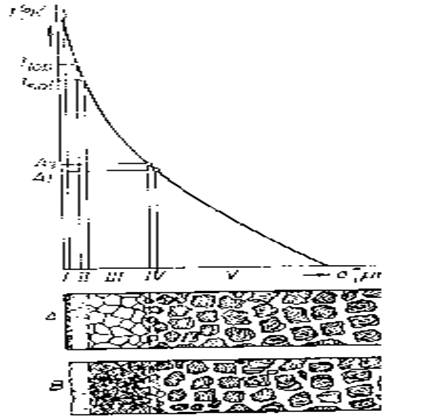

La prelucrarea prin eroziune electrica, transformarile care se produc se datoreaza pe de o parte efectului termic al descarcarii, iar pe de alta parte efectului de racire rapida datorita contactului cu lichidul dielectric. Deci, apar fenomene in incalzire rapida si racire rapida si eventual reincalzirii locale datorita descarcarilor razlete-fenomene de revenire. Intrucat temperatura creste local foarte puternic se produce transformarea austenitei fara sa existe pericolul cresterii granulatiei, deoarece durata incalzirii este redusa. Austenita formata este puternic racita de lichidul dielectric, sub punctul de transformare martensitic. In figura 4. se reda schematic distributia campului termic la suprafata piesei prelucrate prin eroziune electrica si structurile la sfarsitul etapei de incalzire si a etapei de racire.

Figura 4. Campul termic si structura stratului

afectat de prelucrarea electroeroziva

In urma racirii rapide in zona a II-a, topitura cristalizeaza brusc in austenita, care datorita vitezei mari de racire se transforma in structura de tip martensitic. Acest strat nu se ataca cu reactivii metalografici obisnuiti, din care cauza a fost numit "strat alb" ( figura 5. ) si este de obicei continuu si compact. La regiuni dure de prelucrare, stratul de material topit depus pe suprafata prelucrata fiind de grosime mai mare poate contine incluziuni gazoase si fisuri. In zona urmatoare, la sfarsitul perioadei de incalzire structura a fost austenita. Aceasta la racire rapida, conditionata de circulatia dielectricului, se transforma in martensita si austenita reziduala.

Fig 5. Prelucrarea prin eroziune electrica : . Martensita de calire in stratul superficial. MOx1200

Fig 6. Prelucrarea prin eroziune electrica : Stratul alb+metalul de baza. MOx500

Aici martensita este mai grosolana si cu o duritate mai redusa si dispersata ( fig. 6 ), lucru explicabil deoarece de pe o parte austenita nu este omogena, iar pe de alta parte, la otelurile aliate este posibil sa nu se descompuna carburile si deci gradul de saturare al martensitei sa fie mai mic. Dupa cum se vede in figura 6. structura este susceptibila si la coroziune sub actiunea reactivilor metalografici.

In stratul al patrulea s-au atins temperaturi cuprinse intre A1 si A3, respectiv Acem deci structura este formata la sfarsitul perioadei de incalzire din austenita si constituentul proeutectoid (ferita sau carburi secundare). Austenita la racire trece in constituentul de calire. Duritatea este neomogena la otelurile hipoeutectoide si relativ omogena la cele hipereutectoide.

Daca se prelucreaza piese in stare calita-cu martensita si austenita reziduala in structura-fenomenele din straturile de sub stratul de fuziune difera de cele ce apar la prelucrarea otelurilor cu structuri de echilibru. Transformarile din stratul de fuziune sunt aceleasi, in sensul ca in final se obtine un "strat alb" de martensita fina si dura. In stratul al treilea se produce o noua calire, structura finala obtinuta va fi de aceeasi natura cu cea initiala-martensita, dar mai fina.

In stratul al patrulea sau loc fenomene de calire incompleta si eventual revenire.

Calitatea "stratului alb", precum si intensitatea si morfologia transformarilor structurale, precum si adancimea stratului afectat in functie de procedeul de prelucrare aplicat, de parametrii regimului de lucru pentru acelasi material de prelucrat.

In figura 7. se reda structura unui otel austenitic manganos prelucrat prin eroziune electrica. Este de remarcat ca materialul de baza -austenita- nu prezinta modificari structurale, in schimb stratul de fuziune are structura fin martensitica, foarte dura. Grosimea stratului de fuziune variaza odata cu energia impulsului.

Figura 7. Otel austenitic manganos prelucrat prin eroziune electrica. MOx500 .

Figura 8. prezinta structura materialului de baza-C120-si a stratului de fuziune obtinut la prelucrare prin eroziune electrica. Este de remarcat stratul de fuziune defectuos cu microfisuri si pori care insa nu patrund pana la materialul de baza; de asemenea, se observa la acest otel bogat aliat ca o parte din carburi- le din zona cu temperaturile mai mici ale stratului de fuziune nu au fost complet dizolvate. La OSC 10 prelucrat prin eroziune electrica ( figura 9. ) se evidentiaza substratul de fuziune, stratul complet si apoi sub acesta cel incomplet calit. Trebuie remarcat ca daca se respecta regimurile de lucru adecvate, fisurile si porozitatile pot fi evidentiate, mai mult, formarea stratului de fuziune este utilizata pentru durificarea superficiala a diferitelor piese supuse unor uzuri si coroziuni intense.

Figura 8. Otel C120 prelucrat prin eroziune electrica. MOx500 .

Un alt procedeu de prelucrare este prelucrarea cu laser. Focalizarea fascicolului de laser pe suprafete mici provoaca cresteri ale temperaturi pana la ( 15.18 ) 103 oK, asociate cu o presiune ridicata si permit prelucrarea diferitelor materiale indiferent de tenacitate si duritatea lor. Temperaturile ridicate provoaca modificari importante in stratul superficial. In figura 10. este redata structura zonei de influenta la prelucrarea cu laser a unui otel Arc2. Se observa existenta unui strat de fuziune urmat de zone cu structuri in afara de echilibru ( foarte ingust ), de revenire si apoi materialul de baza influentat. Spre deosebire de prelucrarea prin eroziune, unde racirea este rapida datorita dielectricului, la prelucrarea prin laser racirea ulterioara se face mai lent, ceea ce duce la afectarea unui strat mai adanc si aparitia unor structuri de revenire.

a b

Figura 10. Otel Arc2 prelucrat prin laser.

a-MOx100; b-MOx500

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |