PROPRIETATILE MATERIALELOR METALICE

Criteriul

fundamental in alegerea si utlizarea materialelor, este dependent de

proprietatilor acestora. Materialele metalice se deosebesc intre ele

prin proprietati specifice ce tin de: natura lor,compozitia chimica, structura, mod

de prelucrare etc.

Materialele

metalice sunt corpuri cristaline care la nivelul unui mono cristal

prezinta anizotropie - respectiv valorile proprietatilor sunt diferite

in functie de directia de masurare. In general metalele sunt policristaline

astfel incat caracterul proprietatilor acestora este cvaziizotrop.

Criteriile de clasificare ale

proprietatilor materialelor metalice sunt multiple insa, in mod obisnuit, exista doua criterii

importante:

A)

Dupa natura lor, acestea pot fi: intrinseci

(proprietati fizice,

chimice si mecanice) si de utilizare sau exploatare si

tehnologice.

B)

Dupa sensibilitatea fata de

structura, sunt: insensibile la defecte structurale (conductibilitate electrica si termica, paramagnetismul, temperatura de topire si fierbere si sensibile structural (forta

corectiva, rezistenta la rupere,plasticitatea, fragilitatea,

duritatea, fluajul, tenacitatea ).

Proprietatile

intrinseci sunt strict dependente de natura, compozitia

si structura materialelor metalice.

Proprietatile

insensibile asupra structurii sunt cele a caror natura poate fi

explicata avand in vadere notiunea de retea cristalina

ideala, care au valori apropiate indiferent de densitatea

defectelor.

Proprietatile

sensibile structural sunt cele ale caror valori depind de

densitatea defectelor reticulare ce sunt prezente in cristal. Toate proprietatile atat

cele sensibile, cat si cele insensibile la defecte reticulare pot fi

modificate valoric, prin modificarea structurii cristaline la nivel micro

si macroscopic al materialelor.

Proprietatile materialelor metalice se pot

clasifica astfel : fizice, chimice, mecanice, tehnologice si de

exploatare.

1. Proprietatile fizice

Sunt cele care stabilesc comportarea materialelor

metalice sub actiunea unor fenomene fizice: gravitatie, camp

termic, electric, magnetic, luminos etc. Ele au importanta deosebita

in alegerea si utilizarea materialelor metalice in domeniile speciale: electrotehnica, electronica, aerospatial, nuclear etc. Ele determina comportarea materialelor

metalice la turnare, deformare plastica, tratamente termice si termochimice etc.

a)Densitatea reprezinta masa uniatii de volum a unui

corp omogen, masurata in kg/m3 (g/cm3).

Pentru metale, densitatea variaza cu temperatura,

iar pentru aliaje, variaza atat cu temperatura, cat si cu

compozitia chimica. De exemplu, pentru oteluri care

contin 0,1 1,3 % C, densitatea este :

y = 7,871 - 0,32 T - 0,025 %C

unde :

T - este temperatura in °K;

C - continutul de carbon in procente de masa.

Cel mai usor metal este litiul (y - 0,534 g/cm3), iar cele mai grele metale sunt iridiul si

osmiul (y = 25,5 respectiv 22,6 g/cm3), urmate in ordine descrescatoare de Pt (21,45), Re

(20,5), Au (19,32), W(19,30), V

b)Temperatura de fuziune(topire) este temperatura

la care un metal pur sau un aliaj trece din stare de agregare solida in

stare lichida.

Este o constanta fizica, spre deosebire de

temperatura de solidificare, fiind cu atat mai scazuta, pentru

unul si acelasi metal, cu cat viteza de racire este mai mare.

Aliajele metalice, cu exceptia eutecticelor si

compusilor chimici, se topesc intr-un interval de temperaturi. Cel mai usor

fuzibil este Hg (-38,87 °C) si cel mai gre fuzibil este W (3 410°C).Unele

dintre cele mai cunoscute metale prezinta urmatoarele temperaturi de fuziune:

Pb (327 0C), Zn (419 0C), Al (6600 C), Ag (9600 C), Au (1063 C), Cu

(10830 C), Si (1440 C), Ni

(14530 C), Fe (1535o C), Pt (1769o C), Cr

(1800o C), Mo (2625o C), Os (27000 C) etc.

c)Caldura specifica este

cantitatea de caldura necesara cresterii temperaturii masei de 1 kg cu

1 °C. Se masoara in cal/g°C sau J/kg °K.

Este data de relatia Cp = Q/ΔT, in care

Q este

cantitatea de

caldura furnizata masei de 1 kg, iar T este saltul de

temperatura (la presiunea constanta). Caldura

specifica a metalelor cu greutatea atomica mare este mica (de

exemplu, uraniul are Cp = 109,3 J/kg K, iar litiul are Cp = 4171,6 J/kg

K).

d)Conductibilitatea termica este

proprietatea materialelor metalice de a conduce si transmite

caldura cu ajutorul electronilor

liberi. Se masoara

in cal/cm °C sau W/mm °K. Practic, este independenta de temperatura,

deoarece cu cresterea temperaturii creste energia termica a electronilor liberi, dar accelerarea lor va fi franata de cresterea dezordinei retelei de ioni din metal, data

de cresterea amplitudinii de vibratie a ionilor. S-a

constatat totsti scaderea conductivitatii termice cu temperatura,

exceptie facand otelurile bogat aliate cu crom, nichel si mangan.

Coeficentul de conductivitate este dat de relatia

|

λ= -dQ

|

In care dQ este cantitatea de caldura care trece prin suprafata dS in timpul dt, la un gradient de temperatura dTIdX pe directia X de transmitere a caldurii.

Cu cat coeficientul de conductivitate termica este mai mare, cu atat transmitera caldurii se face mai rapid. Transmiterea caldurii nu poate fi instantanee, deoarece este franata de caldura si densitate (cu cat produsul Cp y este mai mare, cu atat caldura si se va transmite mai greu). Asfel, viteza de uniformizare a temperaturii intr-un corp la incalzirea sau racirea lui este data de difuzivitatea termica

Cea mai mica conductivitate o au bismutul si mercurul cu cal/cm °C, iar cea mai mare o are argintul, cu cal/cm °C, urmat in ordine descrescatoare de Cu Al W Mg si Be

e)Caldura latenta de topire este cantitatea de caldura necesara pentru topirea masei de kg, masurata in J/kg sau cal/g. Ea este aceeasi cu caldura latenta de solidifcare, fiind necesara pentru distrugerea, respectiv, refacerea aspectului cristalin al metalelor (trecerea de la ordinea indepartata la ordinea apropiata si invers).

Cea mai mare caldura latenta de topire o are siliciul cal/g), iar cea mai mica o are mercurul cal/g).

f)Dilatarea termica este proprietatea materialelor metalice de a-si modifica dimensiunile la variatia (cresterea) temperaturii.Este inversul contractiei si se exprima in grad C . Dilatarea liniara se exprima cu relatia

l lo(l ΔT)

in care l este lungimea finala, cand temperatura a crescut cu ΔT, lo este lungimea initiala, iar este coeficientul de dilatare liniara. Dintre metale, cel mai mic coeficient il are wolframul C- iar cel mai mare il are cesiul °C- Aliajul metalic cu cel mai mic coeficient de dilatare (de ori mai mic decat fierul) este invarul Ni Fe) cu 10-60 C-1

g)Conductibilitaea electrica este proprietatea materialelor metalice de a conduce curentul electric prin intermediul electronilor liberi. Se caracterizeaza prin marimea denumita conductivitate electrica

I/R . S. m-1.Ω-1 (m/Ω . mm

unde

I este lungimea conductorului;

S -sectiunea lui;

R rezistenta electrica.

Conductivitatea electrica este inversul rezistivitatii p.σ ea scade continuu cu cresterea temperaturii, cauza fiind franarea deplasarii electronilor liberi prin ciocnirea lor de ionii din reteaua cristalina, tot mai dezordonata la temperaturi tot mai mari. La scaderea temperaturii, conductivitatea electrica creste, putand aparea supraconductibilitatea p~0) in preajma lui °K la unele metale (plumb). La aceste temperaturi, vibratia ionilor din reteaua cristalina este foarte mica, iar electronii liberi se pot deplasa practic fara a fi franati. Metalele au intodeauna conductivitatea electrica mai mare decat aliajele metalice, care in general sunt rezistoare. Alierea metalelor si ecruisarea lor micsoreaza intodeauna conductivitatea electrica. Valoarea coeficientului de

temperatura al rezistivitatii,

a  imparte materialele in conductoare (α>0) si dielectric (α<0). La temperatura ambianta, cele mai bune conductoare electrice sunt Ag m/Ω . mm Cu Au Al iar cele mai slabe sunt: Si Sn Mn Hg(1,06)etc.

imparte materialele in conductoare (α>0) si dielectric (α<0). La temperatura ambianta, cele mai bune conductoare electrice sunt Ag m/Ω . mm Cu Au Al iar cele mai slabe sunt: Si Sn Mn Hg(1,06)etc.

h) Magnetismul este proprietatea materialelor metalice de a prezenta insusiri magnetice. Provine din miscarea orbitala a electronilor in jurul nucleelor, cand formeaza de fapt circuite electrice care, potrivit legii lui Lentz, creeaza campuri magnetice. Materialele metalice se caracterizeaza, din punct de vedere magnetic prin doua marimi:

permeabilitatea magnetica sau constanta de inductie, exprimata prin relatia

, gauss/oersted

, gauss/oersted

in care B este inductia magnetica;

I intensitatea de magnetizare

H -intensitatea campului magnetic

-susceptibilitatea magnetica, exprimata prin relatia:

Materialele care au susceptibilitatea negativa (K Gs/Oe), sau permeabilitatea subunitara (μ0<1) sunt diamagnetice (zincul, cuprul, rubidiul, bismutul, argintul etc); ele disperseaza liniile de forta magnetica, nu se magnetizeaza si sunt respinse de campul magnetic.

Materialele care au susceptibilitatea pozitiva si mica (K Gs/Oe) si permeabilitatea unitara sau supraunitara o>1) sunt paramagnetice (aluminiul, manganul, cromul, wolframul, titanul, molibdenul, vanadiul, niobiul, cesiul), ele conduc liniile de forta magnetica mai bine decat vidul si sunt putin atrase de campul magnetic. Materialele care au susceptibilitatea pozitiva si mare (K )Gs/Oe) si permeabilitatea foarte mare o>>S1 sunt feromagnetice (fierul, nichelul, cobaltul, gadoliniul); ele se magnetizeaza usor, pana la saturatie, in campuri magnetice slabe, fiind puternic atrase de acestea. Aceste materiale prin incalzire la anumite temperaturi (punctul Curie) devin paramgnetice (770°C Fe; 372°C Ni; 1131°C Co).

Aliajul Heusler este feromagnetic desi este compus din metale para si diamagnetice, cum sunt manganul, aluminiul, si cuprul. Permeabilitate magnetica cea mai mare o are permalloyul Ni, Fe) Gs/Oe; nichelul si otelul cu siliciu au Gs/Oe, iar fierul are Gs/Oe.

i) Forta electomotoare este caracteristica a doua metale, aliaje sau semiconductoare diferite, sub forma de fire sudate la un capat (punctul cald), de a da nastere unei tensiuni electrice intr-un circuit deschis, sau unui curent electric in circuitul inchis, adica de a transforma energia calorica in energie electrica. Sta la baza construirii termocuplurilor (traductoare temperatura -tensiune electrica).

j) Coloratia reprezinta capacitatea materialelor metalice de a absorbi si de a reflecta selectiv lungimile de unda din spectrul vizibil. Lungimea de unda reflectata va da culoarea (cuprul rosu, alama bronzul, aurul galbene).

Majoritatea metalelor si aliajelor metalice reflecta aproape intregul spectru luminos, iar culoarea lor este alba sau gri (argintul, zincul, stibiul, plumbul, staniul, otelul, fonta).

k) Luciul metalic exprima capacitatea materialelor metalice care au suprafete lustruite si curate, de a reflecta imagini ca in oglinda. Proprietatea este legata de caracterul opac al materialelor metalice; luciul metalic se estompeaza sau dispare in timp datorita oxidarii. Materialele metalice cu cel mai bun luciu sunt: aurul, argintul, staniul, aluminiul, nichelul, cuprul, cromul, plumbul, alama, bronzul etc; fara luciu este fonta cenusie.

Proprietatile chimice

Sunt cele care stabilesc comportarea materialelor metalice sub actiunea agentilor atmosferici, chimici, electrochimici la temperaturi diferite. Prezinta o mare importanta in algerea si utilizarea materialelor metalice, in industria chimica, alimentara, medicala, nucleara si aerospatiala.

Majoritatea materialelor metalice sunt instabile termodinamic fata de oxigen, apa, solutii de acizi, baze si saruri.Principalele proprietati chimice sunt: rezistenta la coroziune si refractaritatea.

a) Rezistenta la coroziune, sau stabilitatea chimica, este proprietatea materialelor metalice de a se opune actiunii distructive a agentilor

atmosferici si chimici.

Cand mediul corosiv este un electrolit (mediu cu ioni disociati capabili sa primeasca ioni de metal), coroziunea este un proces electrochimie. Coroziunea se manifesta prin reducerea in greutate, modificarea structurii, compozitiei chimice, dimensiunilor, culorii suprafetei si toate proprietatile fizice, mecanice si tehnologice ale materialelor metalice.

Practic toate materialele metalice in prezenta oxigenului se

oxideaza, insa rezistenta lor la oxidare si la coroziune depinde de calitatile peliculei de oxizi formata la suprafata. Cand pelicula de oxizi este compacta, subtire si aderenta la masa metalului, aceasta izoleaza

metalul de agentul coroziv, iar rezistenta la coroziune a acestuia e mare

(cazul platinei, iridiului, aurului, cuprului, argintului, wolframului, zincului,plumbului, nichelului, cromului, molibdenului, titanului etc, care in mod natural nu corodeaza). Fenomenul se numeste pasivizarea metalelor.

Cand pelicula de oxizi este poroasa si neaderenta la masa materialului, aceasta permite contactul permanent dintre material si agentul chimic, iar fenomenul de coroziune continua pana la distrugerea completa a materialului, cum este cazul fierului si aliajelor obisnuite ale acestuia cu carbonul otelurile si fontele.

Rezistenta la coroziune se apreciaza prin viteza de corodare Vcor m/S.t, g/m sau prin penetratie p Vcor/g, mm/s, unde m este pierderea de masa; S suprafata; t timpul; g densitatea.

Un metal are o rezistenta la coroziune electrochimica in contact cu un electrolit (chiar aer atmosferic), cu atat mai mare, cu cat potentialul electochimic este mai accentuat pozitiv fata de un alt metal electronegativ sau tot electropozitiv, cu care va forma macro sau micro elemente galvanice locale. Acelasi fenomen apare si la aliajele metalice eterogene din punct de vedere structural (polifazice) sau mecanic (ecruisate, calite, sudate) in contact cu un electolit.

Coroziunea poate fi micsorata prin evitarea contactului, metal electropozitiv metal electronegativ (de exemplu; aluminiul langa cupru sau otel aliat, bronzul langa otel etc.), prin aliere (de exemplu; otelurile aliate cu peste Cr, Ni, aliate cu molibden, cupru etc, aliajele de Cu Al, Cu Be, Cu Zn etc.) sau prin protectia anticorosiva; galvanizare, metalizare, placare, tratamente termochimice, vopsire, lacuire etc.

b)Refractaritatea sau stabilitatea chimica la cald, este proprietatea complexa a metalelor si aliajelor de a-si pastra rezistenta mecanica, in special fluajul, de a nu oxida puternic (formand tunder sau arsura) si de a nu creste inacceptabil in volum in conditii de temperaturi inalte. Pentru aceasta, este necesar ca in masa materialelor metalice sa nu se produca transformari secundare care pot micsora rezistenta mecanica sau pot forma pelicule subtiri continue, compacte si aderente de oxizi pe suprafata lor (cum este cazul wolframului, tantalului, titanului, molibdenului, nichelului, otelurilor si fontelor aliate cu crom, aluminiu, siliciu etc.). Aceste materiale metalice se numesc refractare sau termostabile, ele sunt caracterizate prin limita de fluaj mare si rezistenta constanta si de durata la temparturi inalte.

Proprietatile

mecanice

Aceste proprietati

determina comportarea materialelor metalice la actiunea unor solcitari mecanice, ce pot fi statice si dinamice de intindere, compresiune, incovoiere, forfecare, rasucire, penetrare etc.

Din punctul de vedere al alegerii si utiliziarii materialelor metalice pentru industria constructiilor metalice si cea constructoare de masini, cum ar fi instalatii, echipamente si utilaje, aceste proprietati au rol preponderent, intrucat ele determina comportarea materialelor metalice in procesele de prelucrare si mai ales in exploatare.

Aceste proprietati sunt: rezistenta mecanica, elasticitatea, plasticitatea, tenacitatea, duritatea, ecruisarea, fragilitatea, curgerea, fluajul, rezilienta, rezistenta la oboseala, relaxarea plastica si revenirea elastica.

a)Rezistenta mecanica incercarea la tractiune reprezinta proprietatea materialelor metalice de a se opune deformarii si ruperii sub actiunea unor solicitari (forte) interne sau externe. Rezistenta la rupere este cea mai importanta proprietate a materialelor mecanice, fiind definita ca tensiunea care corespunde valorii maxime a sarcinii (fortei) pentru care, capacitatea de deformare se epuizeaza si materialele se rup si este data de relatia:

Rm Fmax/S Mpa(daN/mm

in care Fmax este forta maxima si So sectiunea initiala a epruvetei.

Sub actiune solicitarilor exterioare, in masa corpurilor metalice, iau nastere tensiuni (eforturi) care se opun deformarii si ruperii.

Totalitatea acestor tensiuni care actioneaza pe unitatea de suprafata se numeste efort unitar =F/S. Efortul unitar intr-o suprafata a carei normala face unghiul cu directia solicitarii F, se va descompune in doua componente: una normala n cosG si una tangentiala cuprinsa in suprafata t sin Sub actiunea solicitarilor externe (forte de tractiune, compresiune, rasucire etc.) sau interne (tensiuni remanente de la tratamentele termice, de la deformarile la rece etc), materialele metalice se deformeaza si in final se rup. Deformatiile specifice pot fi

liniare (modificarea lungimii corpurilor):

(Lf si

Li fiind lungimea finala si initiala) si unghiulare (modificarea

unghiurilor drepte dintre diferite elemente lineare ale corpului):

este unghiul de deformare). Deformatiile liniare si unghiulare pot fi elastice si plastice. Comportarea unei epruvete asupra careia actioneaza

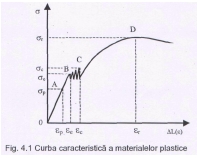

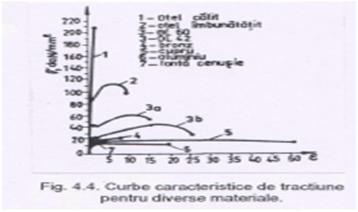

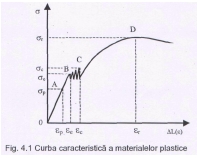

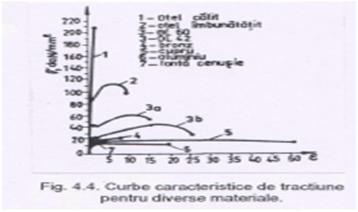

axial o forta statica (F) este data de curba caracteristica tensiune deformatie, care pentru un material plastic (otel recopt) are forma prezentata in fig.

Portiunea OA exprima comportarea elastica, si este zona in care deformarea are:

caracter nepermanent si in care actioneaza legea lui Hooke: E. Aceasta zona se mai numeste si zona deformatiilor elastice sau zona de proportionalitate, adica deformatiile sunt proportionale cu fortele

Pe portiunea curbei AB deformatia are caracter permanent,si se caracterizeaza prin deformatii remanente concomitent cu aplicarea unor eforturi unitare mai mari. Pana la punctul B deformatia este uniforma iar in punctul B epruveta datorita alungirii si subtierii uniforme, conduce la aparitia gatuirii, iar in zona BC apare o variatie a fortelor de tractiune datorita aparitiei unei zone din ce in ce mai subtiata a epruvetei.

Mentinand forta aplicata la valoare constanta, gatuirea continua accentuat astfel incat in punctul D, apare fenomenul de rupere a epruvetei. Alungirea la rupere determinata din lungimea finala in momentul ruperii se calculeaza conform relatiei:

Ar=100% . εr=100 Lf

- Li / Li %

Un interes deosebit reprezinta gatuirea la rupere Z ce se determina prin raportul dintre diferenta ariilor transversal,e initiala si finala si aria initiala

Z=(ΔS/S0)100%

Principalele caracteristici mecanice care se determina la incercarea la tractiune sunt urmatoarele

Limita elastica sau limita de proportionaiitate este definita prin

raportul σo=F0/S0 daN/mm conventional se foloseste limita de proportionaiitate tehnica, definita prin relatia Rp0,01=F0,01/S0

daN/mm adica tensiunea care produce o deformatie plastica (remanenta) foarte mica

(Ae

Pana la aceasta limita, deformatia este elastica si creste liniar cu tensiunea aplicata intre aceste marimi stabilindu-se relatia:

σ E. (legea lui Hooke),

in care s este deformatia elastica unitara =Δl / lo iar E este modulul de elasticitate longitudinal, care este o marime caracteristica fiecarui material metalic, deoarece este o masura a fortelor de coeziune dintre cationii retelei cristaline.

Limita de curgere, c este definita prin raportul σc=Fc / So si reprezinta tensiunea de la care materialul incepe sa se deformeze plastic. Conventional, se foloseste limita de curgere tehnica, definita prin relatia:

daN/mm2

daN/mm2

adica tensiunea care produce o deformatie plastica (remanenta) finita Ac in domeniul deformarii plastice, alungirea nu mai este proportionala cu tensiunea, ci creste mai repede decat creste tensiunea.

Rezistenta la rupere, or este definita prin raportul σr=Fm /S0

daN/mm Aceasta este o tensiune maxima pe care o suporta materialul metalic inainte de a se rupe, rezistenta la rupere tehnica se noteaza cu

Rm =Fm / So daN/mm

Alungirea la rupere este definita prin raportul

Ar=(lf - lo / l0)100%,

care este o masura a plasticitatii materialului metalic.

Gatuirea la rupere este definita prin rapotul

Z =(S0-Sf / So)

care este o masura a tenacitatii materialului metalic, in sensul ca este proportionala cu energia pe care o consuma materialul metalic in procesul de deformare plastica, inainte de a se rupe.

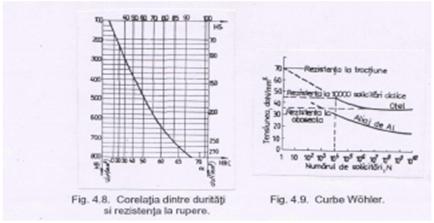

Observatii indelungate si considerente teoretice au demonstrat ca rezistenta la rupere prin tractiune si duritatea materialelor metalice sunt legate prin relatia de proportionalitate

orientativa

Rm c.HB,

in care coeficientul de proportionalitate c este subunitar c < si depinde de natura si starea materialului metal

b)incercarea la incovoiere statica se executa prin sprijinirea unei

epruvete (bare) pe doua reazeme in pozitie orizontala si aplicarea statica (lenta) a unei forte F perpendicular pe mijlocul barei. Prin cresterea fortei F, bara se inconvoaie elasic, apoi plastic si in final se rupe.

La aceasta incercare se determina forta de rupere Fr si deformatia la rupere fr exprimata prin 'sageata' (abatera de la orizontala) in momentul ruperii.

c)Rezistenta la incovoiere prin soc sau rezilienta este

determinata in conditii asemanatoare cu incercarea la incovoiere statica,dar cu doua deosebiri esentiale

a) epruveta (o bara prismatica, cu sectiune transversala patrat cu latura mm si lungimea de mm) are o crestatura cu fund rotunjit, pe latura opusa acceleia pe care se aplica forta de lovire;

b) epruveta este sprijinita pe capete si este lovita central in partea opusa crestaturii cu un pendul care are o anumita masa (m) si cade de la o inaltime initiala (h ceea ce inseamna ca loveste epruveta cu soc, cu o viteza initiala v  si cu o energie intiala Eo mgh

si cu o energie intiala Eo mgh

Dupa ce epruveta s-a rupt, pendulul de masa m, continua sa execute un arc de cerc si sa se mai ridice la o inaltime finala hf < h fata de locul de lovire, ceea ce inseamna ca a consumat pentru ruperea epruvetei un lucru mecanic Lrup egal cu diferenta de energie ΔE mg (h hf Rezistenta la incovoiere prin soc (sau rezilienta) a materialului se noteaza cu KCU si se determina din raportul

KCU ΔE / So J/cm2

in care So este aria transversala a epruvetei in planul crestaturii, in cm

Rezilienta este o masura a ductilitatii materialului metalic, in sensul ca este proportionala cu energia consumata de material inainte de a se rupe, atunci cand este solicitat dinamic (la soc).

Notatia KCU exprima faptul ca rezistenta la incovoiere prin soc (Kick) este determinata la pendulul Charpy (C) pe o epruveta care are crestatura cu fund rotunjit (in forma de U).

Pentru solicitari dinamice sau mai severe, materialele metalice se incearca pe epruvete cu crestatura ascutita (in V),

in acest caz ductilitatea se noteaza KV si exprima lucrul mecanic efectiv consumat pentru ruperea epruvetei (KV Lrup E / J).

Ductilitatea este o caracteristica mecanica foarte importanta, in special pentru piesele care lucreaza in conditii de socuri si la temperaturi negative (recipiente mobile pentru transportul gazelor lichefiate, structura de rezistenta

a navelor ce navigheaza in conditii de furtuni la temperaturi coborate, structura de rezistenta a platformelor marine pentru exploatarea titeiului submarin s.a.

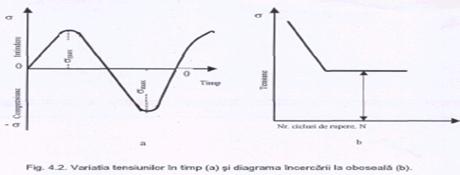

d) incercarea la oboseala se executa pe epruvete si masini de incercare speciale, in care materialul metalic este supus actiunii unor forte variabile ca marime si sens de actiune, aplicate ciclic (repetat, periodic), timp indelungat. Cel mai frecvent se aplica incovoierea ciclica (rotativa), in cursul careia epruveta este supusa la cateva sute de mii sau milioane de rotatii (cicluri). in cursul fiecarui ciclu, epruveta este solicitata periodic la intindere si compresiune deci are o solicitare variabila. Incercarea se executa pana cand epruveta se rupe. Variind tensiunile maxime aplicate (varfurile de tensiune max si max alese in asa fel incat ( max | < σc se determina numarul de cicluri pana la rupere.

De regula,

numarul

de cicluri este cu atat mai mic cu cat varfurile de tensiune sunt mai mari. Pe aceasta cale, se determina rezistenta la oboseala prin incovoiere rotativa, notata r-1n si reprezenta tensiunea la care epruveta se rupe dupa N cicluri.

in figura se reprezinta schematic variatia tensiunilor in timpul incercarii la oboseala prin incovoiere rotativa simetrica si modul de trasare a curbei de oboseala in coordonate N, din care se deduce rezistenta la oboseala.

Multe organe de masini functioneaza in conditii de solicitare la oboseala: roti dintate, arbori cotiti, biele s.a. Ele trebuie sa functioneze la tensiuni de lucru < R-1, pentru a fi siguri ca durata de functionare va depasi

zeci de milioane de cicluri.

e) Deformabilitatea se determina prin metode specifice fiecarui procedeu de deformare. De exemplu, capacitatea de forjare (forjabilitatea) se determina prin metoda refularii, care consta in turtirea prin presare lenta sau prin soc a unei probe cilindrice cu inaltimea intiala h si diametru initial d pana la o inaltime finala hf < h si un diametru final d1 < d dinainte stabilite.

In urma incercarii, proba refulata nu trebuie sa prezinte fisuri sau crapaturi pe suprafata

laterala.

e.1 Daca in procesul de fabricatie se foloseste ca operatie de prelucrare, indoirea la rece (pentru a forma virole, coturi sau borduri), semifabricatul (de regula, tabla laminata) se supune incercarii de indoire pe dorn, care consta in plierea tablei in jurul unui dorn cilindric cu diametrul d < a (a este grosimea tablei); capacitatea de indoire este exprimata prin unghiul a la care, pe partea intinsa a probei apar fisuri cnform fig. e.2). in multe aplicatii practice, se cere ca, la aceasta incercare, tabla sa nu se fisureze la unghiul a (la plierea completa pe dorn).

Deformabilitatea la rece se mai poate determina si prin metoda indoirilor alternante, care consta in indoirea in ambele sensuri, la unghiul de a unei probe (sarma, banda, tabla subtire) prinse intr-o menghina e.3; capacitatea de indoire se exprima prin numarul de indoiri alternante pana la rupere.

Trecerea de la deformatia elastica la cea plastica are loc treptat pe portiunea ec, unde se produce o deformatie remanenta de corespunzatoare limitei de curgere. Curbele caracteristice tensiune-deformatie pentru cateva materiale metalice sunt diferite si sunt date in fig.

Materialele metalice, datorita defectelor reticulare si structurale au o rezistenta la rupere de ori mai mica, decat rezistenta teoretica. Considerand o retea metalica cristalina ideala, in care ionii au sarcina electrica e u.e.s. si sunt situati pe distanta r cm, si asupra careia actioneaza forta de tractiune F, intre ioni va lua nastere

o forta de interactiune care se opune ruperii F e /r. Fiecare ion ocupa suprafata aproximativ egala cu r deci forta exercitata de ion pe unitatea de suprafata va fi:

dyne/cm daN/mm

dyne/cm daN/mm

in realitate, rezistenta la rupere are valori de ordinul daN/mm

Diferenta se explica prin faptul ca, defectele reticulare si structurale apar pentru ca o parte a atomilor din sectiunea de rupere participa si se opun ruperii.

Acest lucru este dovedit experimental. Masurand rezistenta la rupere a fibrelor metalice in a caror sectiune foarte mica sunt putine defecte, se obtin valori foarte mari ale rezistentei la rupere, comparativ cu acelasi material, dar cu sectiune mare.

f) Elasticitatea este proprietatea materialelor metalice de a se deforma sub actiunea solicitarilor interne si externe si a reveni la forma si dimensiunile initale dupa eliminarea solicitarilor.

Limita elastica este tensiunea corespunzatoare unei deformatii specifice permanente foarte mici de (pentru oteluri in cadrul limitei elastice se considera proportinalitatea dintre efortul si deformatia data de legea lui Hooke E respectiv G unde E si G sunt modulele de elasticitate longitudinal si transversal iar e si y sunt deformatiile linara (alungire), respectiv unghiulara (lunecare) specifice. Pe langa constantele E si G, care caracterizeaza elasticitatea unui material, mai exista v coeficientul Iui Poisson (de contractie transversala), dat de raportul dintre deformatia in directie transversala si cea in directie longitudinala, legate intre ele prin relatia

G=E/2(1+ν)

Pentru majoritatea materialelor metalice policristaline, v=

Modulul de elasticitate longitudinal E caracterizeaza fortele de

legatura interatomice, cre reprezinta o masura a fortei necesare pentru deplasarea atomilor unul in raport cu celalalt. El este putin influentat de factorii structurali si este o masura

a rigiditatii

materialelor

metalice (proprietatea de a se opune deformatiilor elastice). Cel mai rigid material este cesiul cu E daN/mm apoi Wolframul cu numai E daN/mm iar cel mai putin rigid este plumbul cu E daN/mm Aliajul dur sintetizat

WC si Co) are E daN/mm iar otelurile au E daN/mm

Un material metalic se apreciaza din punct de vedere elastic, nu numai dupa valoarea modulului de elasticitate, ci si dupa capacitatea de a absorbi energie pe unitatea de volum care este necesara pentru a deforma elastic materialul de la tensiunea la limita de curgere

Ue=σc.ε

/ 2=σc2 / 2E

Deci, un material pentru a suferi o deformatie elastica mare (materiale pentru arcuri), trebuie sa aiba limita de curgere mare si modulul de elasticitate mic.

g) Plasticitatea este proprietatea materialelor metalice de a se deforma la volum constant fara produceri de fisuri. Se caracterizeaza prin alungirea la rupere An s (n factor dimensional, care si in cazul epruvetelor de tractiune uzuale este dat de raportul L/d si gatuirea la rupere Z unde este gatuirea specifica; S/S,=(Si Sf)/Si, (Si si Sf sectiunea intiala si finala a epruvetei).

in domeniul deformarii plastice, pana la aparitia gatuirii ,curbele reale tensiune deformatie sunt date de relatia

σ=K.εn

in care K este coeficientul de rezistenta si n coeficientul de ecruisare. Foarte plastice sunt: plumbul cuprul, aluminiul, aurul, argintul, nichelul, fierul, otelul moale, alama si bronzurile monofazice etc, toate fiind materiale cristalizate in sistemul cubic cu fete centrate.

Superplasticitatea unor materiale metalice este capacitatea acestora de a se deforma plastic foarte mult si uniform fara sa se rupa. Aceste materiale prezinta alungiri mai mari de deformandu-se la tensiuni mici.Materialele superplastice prezinta sensibilitate mare la viteza de deformare. intre limita de curgere e si viteza de deformare ds/dt exista relatia:

σe=K (dε /

dt)m

in care K este o constanta, iar m este coeficientul de sensibilitate la viteza de deformare, care pentru materialele plastice este de iar pentru cele superplastice este de

Superplasticitatea se intalneste la aliajele metalice care indeplinesc una din conditiile: contin graunti foarte mici (sub mm), acestea sunt superplastice la viteze mici de deformare S si la temperaturi mari Tp °K; au transformari cu difuzie in stare

solida; Superplastice sunt urmatoarele materiale metalice:

Zn-Al cu Al, la 260°C, cu mm marimea grauntelui si coeficientul de sensibilitate m

Al-Cu cu Cu la 500°C, cu mm marimea grauntelui si m=

aliaje complexe de Al cu Cu; Mg; Zn; max. Mn; max. Si max. si Fe;

aliajele de titan cu Al; V; max. Fe; max. O max. C; max. Ni; max. H

h) Tenacitatea este proprietatea materialelor metalice de a absorbi energie prin deformare plastica, adica de a se deforma mult inainte de rupere. Implica atat rezistenta mecanica, cat si plasticitate. Tenacitatea poate fi statica, fiind egala cu suprafata de sub curba tensiune-deformatie

si dinamica, obtinuta prin incercarea de rezilienta (incovoiere prin soc pe epruvete cu crestatura). Tenace sunt cuprul, aluminiul, otelul moale, alamele si bronzurile bifazice etc.

i) Fragilitatea este proprietatea materialelor metalice da a se rupe brusc sub actiunea solicitarilor, fara a suferi in prealabil deformatii plastice. Fragilitatea este o caracteristica relativa, ea fiind in functie de temperatura la care are loc solicitarea. Astfel, sunt materiale fragile la temperatura ambianta si plastice la temperaturi inalte (wolframul, otelul dur, alamele si bronzurile bifazice). In general, sunt fragile materialele cu duritate mare si rezilienta mica (fonta alba si cenusie, otelurile calite etc). Materialele fragile nu prezinta fenomenul de curgere si nici de gatuire.

j) Curgerea plastica este proprietatea materialelor metalice de a se deforma plastic continuu sub actiunea unei sarcini constante (portiunea cd a curbei tensiune-defrmatie).

Curgerea plastica este caracterisica la toate materialele tenace.

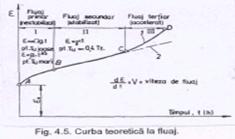

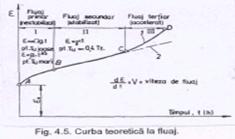

k) Fluajul, numit si curgere lenta, este proprietatea materialelor metalice de a se deforma lent, continuu si progresiv in timp, sub actiunea unei sarcini constante. Fluajul se accentueaza cu crestera temperaturii.Limita tehnica de fluaj este tensiunea constanta maxima pentru care la temperatura de lucru (peste 450500°C), dupa timpul t, nu se depaseste

o anumita deformatie specifica e, iar rezistenta la rupere la fluaj (rezistenta de durata) este tensiunea maxima constanta care la temperaturi de peste 500°C provoaca ruperea dupa un timp dat h).

Timpul de actiune al sarcinii asupra deformarii plastice are o influenta neglijabila cand Tu < 0,4Tf pentru metale pure si Tu T pentru aliaje metalice (Tu si Tf sunt temperaturile de utilizare si topire) Fluajul este proprietatea de baza a matrialelor metalice termostabile si refractare.

Curba teoretica de fluaj ε f (t), sub sarcina constanta si sub tensiune constanta este data de fig. Portiunea AB corespunde fluajului tranzitoriu, portiunea BC, fluajului stabilizat cu viteza de fluaj constanta, iar CD, fluajului accelerat iar in punctul D are loc ruperea epruvetei prin gatuire. Forma curbei de fluaj depinde de temperatura si de sarcina sau tensiunea de incercare; cu cat acestea sunt mai mari, cu atat apare mai devreme fluajul accelerat si invers. La temperaturi scazute Tu < T1f cand difiuzia este neglijabila si fluajul este numit tranzitoriu, fiind fluaj logaritmic Lg t.

l) Duritatea reprezinta rezistenta opusa de un corp la patrundere in masa sa a unor corpuri mai tari si nedeformabile care se numesc penetratoare. Este proprietatea care se determina cel mai rapid si cel mai frecvent in practica industriala, evdentiind efectul tratamentelor termice, termochimice, termodinamice, mecanice asupra materialelor metalice. In functie de metodele de incercare duritatea poate fi: Brinell (HB), Rockwell (HRC, HRB), Vickers (HV), microduritatea sau duritatea Vickers cu microsarcini MHV, Rockwell (HRC), Shore (HS), Poldi etc.

La executarea incercarii de duritate trebuie sa se aiba in vedere urmatoarele principii:

penetratorul trebuie sa aiba o duritate mult mai mare, in raport

cu corpul de incercat;

marimea sarcinii care actioneaza asupra penetratorului trebuie

sa fie astfel aleasa, incat sa nu se produca decat o deformare strict

locala, intr-o zona pe suprafata piesei;

suprafata de asezare a piesei si cea pe care actioneaza

penetratorul

trebuie sa fie paralele;

-inainte de executarea incercarii de duritate se va verifica corecta functionare a apatatului cu ajutorul placutelor cu duritate etalon;

calitatea suprafetelor pieselor trebuie sa asigure o citire corecta.

Principalele metode uzuale pentru incercarea duritatii pieselor metalice se bazeaza pe determinarea dimensiunilor amprentelor, sau prin citirea directa a duritatii

materialului incarcat cu anumite sarcini.

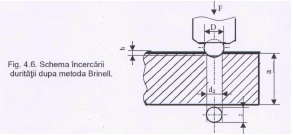

A. Incercarea

duritatii

dupa

metoda Brinell.

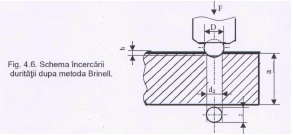

Schematic duritatea Brinell se realizeaza conform fig

Asa cum se observa in fig. sarcina F(62,5-3000dan/mm actioneaza asupra penetratorului care este o bila din otel cu diametrul D 2,5-5-10mm Sarcina actioneaza asupra bilei un timp limitat. Ca urmare a acestei actiuni, pe piesa ramane amprenta (urma) bilei cu diametrul d si adancimea h.

Relatia care exprima valoarea duritatii Brinell este prezentata mai jos:

HB=F/Dh=2F/D(D- )

)

Aceasta relatie se aplica pentru domeniul duritatilor de la pana la

Diametrul urmei este media aritmetica a doua diametre perpendiculare ale acesteia. Diferenta dintre cele doua diametre nu va depasi

in caz contrar incercarea se va relua.

Bila poate fi din otel, cand duritatea acesteia este (HB) sau din carburi de wolfram (HBW).

Intre sarcina de apasare F si patratul diametrului bilei D exista relatia (grad de solicitare):

F K D

in care: F sarcina care actioneaza asupra penetratorului (daN sau kgf);

D diametrul bilei (penetrator) in mm.

Duritatea Brinell se exprima simbolic prin HB unde:

HB este duritatea Brinell;

diametrul bilei utilizate (mm);

sarcina care actioneaza asupra penetratorului (kgf sau daN);

timpul de aplicare al sarcinii (secunde).

Prin HB se exprima duritatea executata cu bila de 10mm si sarcina de kgf (duritatea Brinell normala).

In cazul incercarii materialelor cu elasticitate mare, cum ar fi masele plastice, cand urma nu ramane cu o deformatie permanenta, aparatele pentru incercarea de duritate sunt prevazute cu un comparator care masoara adancimea h de patrundere a bilei in materialul de incercat.

Intre valoarea duritatii Brinell si rezistenta la rupere la tractiune exista relatia:

r HB

pentru otelurile in stare recoapta. Acesta relatie nu se aplica in cazul otelurilor austenitice.

In cazul otelurilor turnate, nealiate, aceasta transformare se face orientativ prin relatia

r HB

In cazul fontelor se aplica relatia

σr=(HB-40)/6

B. Incercarea duritatii

dupa

metoda Vickers

In cazul metodei Vickers, penetratorul este un diamant in forma de piramida dreapta, cu sectiunea patrata, cu unghiul diedru la varf al fetelor de

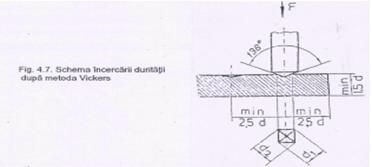

Principiul metodei este prezentat in fig.

Diagonala patratului urmei este media aritmetica a celor doua diagonale. Masurarea acestora se face cu o precizie de mm, iar diferenta dintre valorile diagonalelor trebuie sa fie sub

Durata de mentinere a sarcinii este de secunde pentru oteluri, de secunde pentru neferoase si de secunde pentru metale moi.

Duritatea Vickers se determina cu ajutorul relatiei:

HV .(F/d2) -F exprimata in kgf

sau

HV 1,891.(F/d2) F exprimata in N

Grosimea piesei, sau a stratului caruia i se determina duritatea,

trebuie sa fie de minim d. Rugozitatea suprafetei de incercat trebuie sa fie Ra ca urmare a unei operatii de rectificare.

In timpul incercarii se va urmari ca penetratorul sa actioneze lent, fara socuri, imprimandu i se o viteza de deplasare intre si mm/s.

Duritatea Vickers se determina din tabele in functie de diagonala urmei si sarcina care actioneaza asupra penetratorului si se exprima prin HV unde reprezinta sarcina de kgf cu care este incarcat penetratorul, iar reprezinta durata de actionare a sarcinii, in secunde In ultimul timp se utilizeaza sarcini mai mici (de exemplu: kgf

sau kgf), pentru identificarea unor zone cu constituenti duri si fragili din imbinarile sudate. Aceasta metoda are un domeniu mai larg de aplicare, concretizat prin posibilitatea folosirii unor sarcini tot mai mici ca valoare, care permit determinarea duritatii la piese sau straturi tot mai subtiri. Acest lucru se aplica la straturile rezultate ca urmare a unor tratamente termochimice, a acoperirilor galvanice, chimice etc. in acest caz se vor utiliza sarcini de la pana la kgf.

Pentru determinarea duritatii constituentilor structurali se utilizeaza sarcini de la pana la kgf., iar in acest caz, aparatele pentru incercarea de duritate sunt prevazute cu microscoape, care asigura posibilitatea identificarii constituentilor

structurali.

Metoda Vickers se poate aplica si pe suprafete sferice si cilindrice, in acest caz, situatia se analizeaza in functie de forma suprafetei si de raportul dintre diametrul de curbura al suprafetei D si diagonala urmei d.

Daca D/d > suprafata curba este asimilata cu una plana. Factorul de corelatie K se aplica daca pentru suprafetele sferice D/d< iar pentru cele cilindrice D/d< Aplicarea corelatiei este facultativa la rapoartele D/d cu valori peste cele amintite mai inainte si inferioare valorii

C. Incercarea

duritatii

dupa

metoda Rockwell

Aceasta metoda foloseste penetratorul dintr-un con de diamant cu unghiul la varf de 120 o(duritatea Rockwell C) sau o bila din otel cu diametrul mm duritatea Rockwell B

Duritatea se determina prin aplicarea unei sarcini initiale Fo in prima faza care asigura contactul intim dintre piesa si penetrator. Dupa aceasta, in faza a doua se aduce reperul zero al cadranului comparatorului in dreptul acului indicator si se adauga la sarcina intiala suprasarcina F ajungandu-se prin insumare, la o sarcina totala. Viteza de aplicare a suprasarcinii este de 0,8.,.1m s, durata de mentinere fiind de s. Faza a treia urmatoare consta din indepartarea suprasarcinii si mentinerea numai a sarcinii initiale. Se citeste pe cadranul comparatorului duritatea Rockwell

HR=E-e

unde HR este duritatea Rockwell;

E adancimea conventionala data in functie de scara (HRC sau HRB);

e cresterea adancimii de patrundere remanenta a penetratorului datorita suprasarcinii F masurata sub actiunea sarcinii initiale Fo dupa indepartarea sarcinii F

Rezulta ca duritatea Rockwell se determina in functie de adancimea de patrundere a penetratorului in materialul de incercat care se realizeaza cu precizia de mm.

Duritatea HRC se aplica la otelurile tratate termic, iar duritatea HRB in cazul otelurilor obisnuite netratate, al aliajelor neferoase etc.

Corelatia intre duritatea Brinell (HB), Rockwell (HRC), Sore (HS) si rezistenta de rupere (R HB pentru oteluri si duraluminiu si de

R HB pentru fonte). Echivalarea microduritatii Vickers in alte scari de duritate nu este admisa.

Duritatea obtinuta prin tratamente termice este in functie de parametrii de tratament. Astfel, pentru otelul Mn dupa recoacerea la temperatura T, si timpul de mentinere t,duritatea este

HB tf Tr

Dupa calirea izoterma cu mentinerea la Tm duritatea este:

HV e 0,017Tm 0,00002Tm

Iar dupa calire de la temperatura Te si revenirea efectuata la temperatura Tf

HV Tc Tf

m) Ecruisarea este proprietatea materialelor metalice de a-si mari rezistenta mecanica si duritatea in urma deformarii plastice la rece.

Duritatea si rezistenta la deformare (la rupere) cresc, deoarece in material, pe masura inaintarii deformarii plastice la rece, posibilitatile de deformare prin alunecare si maclare se epuizeaza, densitatea de dislocatii, inclusiv barierele care se opun deplasarii dislocatiilor, creste. Prin ecruisare, fragilitatea creste. Ecruisarea se elimina prin incalzirea materialelor metalice peste pragul de recristalizare (recoacerea de recristalizare).

n) Relaxarea plastica este proprietatea materialelor metalice de a prezenta o scadere a tensiunilor in timp sub deformatie constanta.

o) Revenirea elastica este proprietatea materialelor metalice care tinde sa-si recupereze in timp, o parte din deformatia permanenta ramasa dupa incetarea brusca a sarcinii.

Proprietatile

tehnologice

Indica capacitatea de prelucrare si modul de comportare a materialelor

metalice in diferite procese tehnologice de fabricatie, la rece sau la cald, cum sunt: deformabilitatea plastica, turnarea, aschierea, sudarea, calirea etc. Cele mai importante proprietati tehnologice sunt: deformabilitatea plastica, turnabilitatea, sudabilitatea, aschiabilitatea, susceptibilitatea la supraancalzire si susceptibilitatea la deformare si fisurare.

Deformabilitatea plastica este proprietatea materialelor metalice de a-si modifica usor si remanent forma si dimensiunile la volum constant fara a se fisura sub atiunea solicitarilor exterioare la rece si la cald. Se caracterizeaza prin maleabilitate, ductilitate si forjabilitate.

a)Maleabilitatea este insusirea materialelor de a putea fi usor transformate in foi subtiri; depinde de reteaua cristalina, prezenta impuritatilor, a elementelor de aliere etc. Se apreciaza dupa valoarea alungirii specifice. Foarte maleabile sunt: staniul, aurul, aluminiul, cuprul, plumbul, argintul, alama, otelul, moale etc.

Ductilitatea este insusirea materialelor metalice de a putea fi usor trase in fire si este conditionata de coexistenta tenacitatii si a maleabilitatii (otelul calit este tenace, dar nu este maleabil si nici ductil, staniul si plumbul sunt foarte maleabile, dar nu sunt tenace si nici ductile), atat maleabilitatea cat si ductilitatea sunt proprietati

intrinseci ale materialelor metalice strans corelate cu proprietatile mecanice ale acestora.

Forjabilitatea este proprietatea materialelor metalice de a se deforma plastic, cu usurinta

prin lovire sau presare la temperaturi fara a se rupe. La oteluri, forjabilitatea depinde de continutul de carbon si de incluziuni. Cu cat acestea sunt mai mari, cu atat forjabilitatea este mai redusa. Se determina prin refulare, operatii de latire, alungire si gatuire sau largire cu dornul si prin refulare.

Deformabilitatea la cald (Tdet>Trec Tf °K) este superioara celei la rece, deoarece limita de curgere a materialelor metalice scade cu cresterea temperaturii. Pentru a se evita ruperea, in cazul majoritatii materialelor metalice, in timpul deformarii plastice, acestea se supun in prealabil, unor tratamente de recoacere.

b)Turnabilitatea este proprietatea complexa a materialelor metalice de a se putea turna si solidifica in forme. Cuprinde caracteristicile: fluiditate, contractie si segregatie.

Fluiditatea este capacitatea materialelor metalice topite de a umple cat mai bine forma de turnare. Depinde de compozitia chimica a materialului si de temperatura de turnare.

Contractia este insusirea materialelor metalice de a-si micsora volumul la solidificare si la racirea ulterioara. Contractia influenteaza starea de tensiuni dupa solidificare si racire, putand duce la deformare si chiar la fisurare.

Contractia de solidificare este cauza formarii unor defecte naturale, care poarta numele de retasuri. Ea depinde de temperatura de turnare, de viteza de racire si de compozitia chimica a materialelor

metalice.

Tendinta de segregatie reprezinta tendinta elementelor de aliere de a se aglomera in anumite parti ale pieselor metalice. Segregatia poate fi macroscopica (directa sau indirecta, superioara sau inferioara) si microscopica (dendritica sau intracristalina si intercristalina).

Fiecare element de aliere, este caracterizat de un anumit coeficient de segregatie, care, cu cat este mai mic, cu atat mai mult elementul respectiv se va aglomera mai puternic (C Al Ni Cu

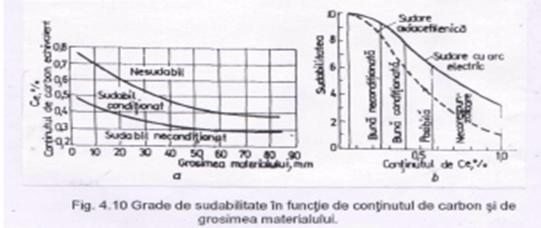

c)Sudabilitatea este aptitudiunea materialelor metalice de a se imbina nedemontabil prin incalzire locala pana la stare plastica sau topita, cu sau fara adaos de alte materiale, cu sau fara presiune mecanica.

Sudabilitatea comporta doua aspecte comportarea la sudare (posibilitatea obtinerii de imbinari sudate fara defecte) si siguranta sudarii in exploatare (capacitatea unui material care a fost sudat de a-si pastra caracteristicile tehnice in prezenta unor eforturi unitare).

Sudabilitatea este influentata de compozitia chimica, de plasticitate, de conductibilitate termica a materialelor, de viteza de racire dupa sudare, de solutiile constructive adoptate etc. Dupa calificativ, sudabilitatea poate fi: buna neconditionata,

buna conditionata,

posibila si necorespunzatoare,

cum rezulta din fig. si este in functie de continutul de carbon echivalent

Ce (C Mn)/6 (Cr Mo V)/5 (Cu Ni)/15

sau

Ce C (Mn Si/4).

Comportarea buna la sudare a unor materiale se realizeaza prin preincalziri sau tratamente termice preliminare, iar siguranta in exploatare a unor cusaturi sudate se asigura prin tratamente termice preliminare, iar siguranta in exploatare a unor cusaturi sudate se asigura prin tratamente termice ulterioare sudarii.

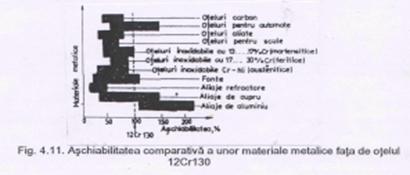

d) Aschiabilitatea este capacitatea materialelor metalice de a putea fi prelucrate prin aschiere, cu consum cat mai redus de scule si energie.

Se apreciaza si se defineste aschiabilitatea,

prin indicatorul de prelucrabilitate a unui material, care este considerat ca fiind viteza de aschiere corespunzatoare unei durabilitati de min. a sculei aschietoare.

Aschiabilitatea

este o proprietate complexa. Un material este cu atat mai prelucrabil prin aschiere, cu cat: durabilitatea sculei este mai mare, timpul de aschiere a aceleiasi cantitati

de aschii mai mic, calitatea suprafetei mai buna, solicitarea mecanica si energetica a masinii mai mica, precizia de prelucrare mai mare iar aschiile au forma cat mai convenabila.

Aschiabilitatea

depinde de: natura si tratamentul materialului de prelucrat, de tipul si materialul sculei aschietoare,

de conditiile de aschiere (degrosare, finisare, strunjire, frezare, rabotare, alezare etc), de tipul masinii-unelte

si natura lichidului de racire. Prelucrabilitatea

prin aschiere a unor materiale metalice larg utilizate industrial, comparativ cu a otelului aliat 12Cr130, este data in fig.

e)Calibilitatea este proprietatea materialelor metalice (in special a otelurilor si fontelor) de a realiza o duritate minima pe o adancime mai mare sau mai mica: ea caracterizeaza

adancimea

de patrundere

a calirii. Depinde de compozitia chimica, de temperatura de incalzire in vederea calirii, de marimea grauntelui, de viteza de racire etc. Se apreciaza prin viteza critica de calire, prin indicele de calibilitate

sau prin diametrul critic de calire. In mod curent, calibilitatea

unui material metalic se determina prin metoda calirii frontale. Calibilitatea

se deosebeste de capacitatea de calire care reprezinta insusirea materialelor metalice de a se durifica prin incalzire si racire brusca (calire). Aceasta din urma este data de duritatea maxima obtinuta

dupa calire.

Proprietatile

de exploatare

Proprietatile de exploatare indica comportarea materialelor metalice in timpul exploatarii organelor de masini, durabilitatea sculelor etc. Aceste proprietati sunt: rezistenta la uzare, fiabilitatea organelor de masini, durabilitatea sculelor si desingul.

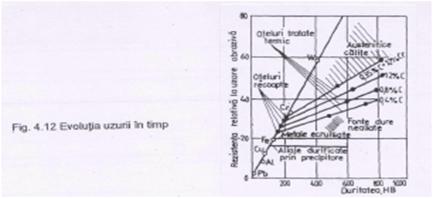

a) Rezistenta la uzare este proprietatea materialelor metalice de a rezista la actiunea de distrugere prin frecare sau eroziune a suprafetelor acestora exprimata in unitati absolute de masa, volum, lungime sau relative: intensitatea uzurii, mg/km sau viteza uzurii, mg/h.

Uzura organelor de masini aflate in contact si in miscare relativa poate fi: mecanica (contact direct metal metal); abraziva (prezenta unor particule abrazive intre suprafetele de contact); de aderenta sau prin gripare (determinata de viteze si presiuni de contact mari) si corosiva.

Rezistenta la uzare creste odata cu: cresterea duritatii, cresterea calitatii suprafetei, imbunatatirea conditiilor de ungere, micsorarea vitezei miscarii relative si a presiunii de contact etc. Rezistenta la uzare a materialelor metalice depinde de: compozitia chimica, structura metalografica, calitatea suprafetelor, duritate, viteza relativa, presiunea de contact, calitatea ungerii, conditiile de exploatare (temperatura, mediul de lucru etc).

Rezistenta la uzare se poate imbunatati prin aliere cu elemente care sa formeze constituenti eterogeni cu duritate mare, prin tramente termice, termochimce, termomecanice, acoperiri superficiale etc.

Corelatia dintre rezistenta relativa la uzare abraziva si duritatea pentru diverse materiale metalice este data in fig.

Rezistenta relativa la uzare este data de raportul dintre uzura materialului metalic considerat si uzura aliajului Uzura aderenta minima prezinta cuplele de frecare cu materiale antagoniste care nu formeaza solutii solide, compusi.intermetalici

c. s. care sunt practic insolubile reciproc: Fe-Pb; Fe-Sn; Cu-Pb; Cr-Cu Cr-Sn, otel-bronz- otel-Cu; otel aliat aliaj antifrictiune; fonta-otel; etc. Nu corespund: Fe-Cu; Fe-Cr; Cu-Al; otel-Al; otel-otel.

In functie de conditiile de exploatare ale organelor de masini, uzura mecanica si abraziva poate fi: hidroabraziva, gazoabraziva eroziva de oboseala si de cavitatie. Frecvent, se intalneste uzura prin oboseala sau uzura Pitting (ciupire) la cuplele de frecare cu contact liniar sau punctiform (rulmenti, roti dintate etc).

Aceasta este puternic influentata de tensiunile interne produse la prelucrarea mecanica sau termica a suprafetelor, de gradul de finisare, viteza relativa, temperatura de lucru prezenta si calitatea ungerii, etc.

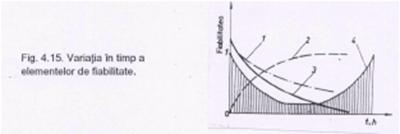

b) Fiabilitatea organelor de masini si a sistemelor. Produsele (organele de masini si sistemele) trebuie sa satisfaca din punct de vedere calitativ atat proiectantul si executantul, cat si beneficiarul. Calitatea produselor (ansamblul caracteristicilor care fac ca un produs sa corespunda scopului functional) trebuie sa respecte criteriile generale ale proiectarii: functionalitate, fiabilitate, posibilitatea de executie si intretinere, obtinerea unor indicatori tehnico-economici superiori, estetica si comoditatea exploatarii. Dintre aceste criterii, fiabilitatea sau siguranta in exploatare are un rol determinant in proiectarea si realizarea produselor.

Fiabilitatea reprezinta totalitatea insusirilor care asigura buna functionare a unui produs (organ masina, mecanism, masina, echipament, instalatie etc.) in conformitate cu normele prescrise, chiar dincolo de termenul de garantie. Ea este asigurata in buna parte de calitatea materialelor metalice.

In prezent, conceptul de siguranta absoluta in exploatare este depasit, cauzele fiind legate de supradimensionare, de consumul mare de materiale si energie, de uzura morala rapida etc. Proiectarea actuala, pe baze probabilistice, trebuie sa asigure functionarea fara defecte o durata de timp ce impune corelatia cu uzura morala a produsului.

Fiabilitatea este corelata si definita de urmatoarele notiuni:

defectarea, adica incetarea aptitudinii unui produs de a-si

indeplini functia;

rata de defectare, adica raportul dintre numarul total de defectari

din esantion numar de produse luate in calcul) si durata cumulata pe

esantion;

-timpul mediu pana la defectare, care este inversul ratei de

defectare intr-o perioada data;

-timpul mediu intre defectari, adica valoarea medie a timpilor intre

doua defectari consecutive, calculata ca fiind raportul dintre durata

cumulata si numarul de defectari din esantion in conditii date pentru o

perioada data;

durata medie de viata, adica valoarea medie a timpilor pana la defectare pentru toate produsele unui esantion in conditii date.

Fiabilitatea depinde de: conditiile de lucru, continuarea ciclului de functionare si durata de functionare.

Exprimarea cantitativa a fiabilitatii (R) se face printr-un numar cuprins intre zero si unu, adica pe relatia

R n/n

in care n este numarul total (esantionul) de produse (sisteme, masini, echipamente, elemente) considerat, care lucreaza dupa un anumit ciclu, in anumite conditii, iar n este numarul de produse care pot lucra in continuare dupa un numar de ore th de functionare cu o anumita precizie, restul no-n produse fiind considerate defecte.

Fiabilitatea se poate exprima in functie de rata de defectare daca th mai functioneaza corect si precis inca n produse, iar in timpul dt se mai defecteaza 6n produse

λ=(dn/dt).(1/n)=f(t)

Pe durata de functionare a unui produs, defectarile care au cauze distincte, sunt situate diferit in timp, pe perioade: perioada defectarilor timpurii I h); perioada defectarilor cu rata constanta II si perioada defectarilor tarzii III. Aceste perioade sunt evidentiate pe curbele de evolutie a ratei defectarilor in timp.

Defectele din perioada I, care evolueaza dupa o curba logaritmica, evidentieaza starea tehnica necorespunzatoare a produsului (materiale, executie de montaj de slaba calitate). Perioada a II-a corespunde

perioadei de exploatare, indica o rata a defectarilor mica si constanta in timp cand fiabilitatea este o functie exponentiala

de timp R eλt iar daca λt atunci fiabilitatea devine functie liniara de timp (R 1-λt). in aceasta perioada, eventualele defecte se produc brusc si se datoreaza unor accidente, iar repartitia defectarilor are loc dupa o curba exponentiala descrescatoare. Perioada defectarilor tarzii III incepe cu primele defecte datorate uzurii si oboselii, care evolueaza in timp dupa o curba similara cu distributia Weibull. Reparatiile curente si preventive pot prelungi perioada a ll-a.

Considerandu-se un esantion dintr-un lot omogen de produse supuse experimental exploatarii de durata intr-un regim dat, frcventa defectarilor va fi mare initial, iar in timp ea va scadea dupa curba din fig.

Probabilitatea de defectare a unui produs din esantion este cu atat mai mare cu cat timpul de exploatare creste, ea variaza in timp dupa curba din fig. fiind zero initial si tinzand spre unu in final. Probabilitatea de functionare corecta (nedefectare), curba se obtine scazandu-se din unitate in orice moment valorile curbei ea reprezinta insasi fiabilitatea, materialelor metalice, uzurii pieselor.

Fiabilitatea se mai poate exprima prin probabilitatea de a nu aparea defectiuni in exploatarea produsului un anumit timp h sau

h de functionare), sau prin durata de functionare fara defectiuni, la performantele impuse si chiar prin timpul mediu intre doua defectari.

Fiabilitatea inalta a sistemelor tehnice, la ora actuala, se realizeaza, in principal, prin asigurarea fiabilitatii cat mai mari a fiecarui element component (peste lucru posibil prin: reducerea la maxim a numarului de elemente componente; prin rezervare (existenta

unor rezerve de parti

din sistem care sa inlocuiasca

pe cele avariate) si prin rezonanta (existenta

unor parti

de sistem in multiple exemplare a caror defectate sa nu intrerupa functionarea

sistemului,

ci doar solicitarea mai intensa a celor ramase).

Imbunatatirea

calitatii

si,

in special, a fiabilitatii

produselor

se realizeaza numai prin aplicarea unor masuri riguroase in toate etapele procesului de productie, de la proiectare pana la vanzare.

c)Durabilitatea se refera la durata de viata a sculelor

prelucratoare, definita ca fiind timpul de lucru efectiv intre doua

reconditionari (ascutiri) succesive ale unei scule. Ca si fiabilitatea,

durabilitatea

este o caracteristica

de exploatare complexa care depinde

de: natura materialului sculei, natura materialului de prelucrat,

tratamentele

termice si termochimice. aplicate sculelor, conditiile

concrete de lucru etc. Se apreciaza prin diverse criterii: al uzurii critice a

sculelor,

al fortelor de prelucrare, consumului energetic, cantitatea de

piese prelucrate etc. Frecvent, se foloseste criteriul uzurii critice, cand

durabilitatea

se exprima in minute scurse pana la aparitia uzurii

catastrofale si scoaterea din uz a sculei.

d)Designul produselor reprezinta totalitatea insusirilor estetice

care fac produsul placut si pasibil de a fi incadrat perfect ambiental. Are

importanta

deosebita

in special pentru produsele destinate consumului

(automobile,

vehicule,

aparatura de uz casnic, aparatura electronica

audio-video

etc). Sta la baza uzurii morale a produselor si este

determinat

de linia modei la un moment dat. Are o importanta

foarte

mare din punct de vedere economic in special pentru tarile dezvoltate si

in societatile

de consum. Frecvent, in alegerea materialelor metalice

pentru astfel de produse se tine seama de design.

Cap 5.

PROCESE INDUSTRIALE SI FLUXURI TEHNOLOGICE

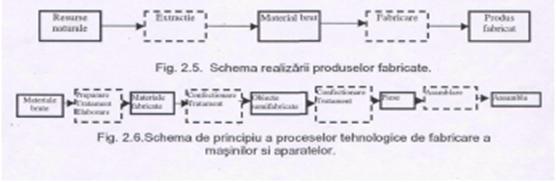

Procesul tehnologic este definit ca totalitatea operatiilor necesare transformarii unor materii prime intr-un produs.

Transformarea decurge in mai multe faze (etape), avand loc prelucrari succesive ale materiei prime. Fiecare etapa (faza) reprezinta o operatie unitara: transformari de ordin fizic, chimic sau mecanic a materiei prime.

Succesiunea logica in timp si spatiu a operatiilor unitare produse sau suportate de catre materia prima in curs de transformare se numeste flux tehnologic.

Ciclul de fabricatie este timpul necesar ca materiile prime si materialele sa treaca prin toate fazele procesului tehnologic.

Procesul tehnologic poate fi realizat, in general, prin mai multe metode tehnologice, iar acestea prin mai multe procedee tehnologice.

Metoda tehnologica indica schimbarile esentiale de forma, de structura si de compozitie chimica, necesare pentru realizarea procesului tehnologic si are la baza fenomene fundamentale si legi caracteristice.

Procedeul tehnologic indica modul concret, respectiv mijloacele tehnice prin care se realizeaza procesul tehnologic.

Procesele tehnologice se compun in general din mai multe faze de fabricatie care la randul lor, sunt formate din operatii si procese unitare.Exemplu: procesele tehnologice din industria chimica sunt formate dintr-un ansamlu de operatii fizice si reactii chimice, care se desfasoara, in general, in trei etape: I -au loc procese fizice de preparare si purificare a reactantilor care trec nemodificati calitativ in treapta a doua; II -se produc reactiile chimice prin care se formeaza produsele principale si secundare; III -au loc operatiile de separare si purificare a produsului principal, separarea produselor principale si a reactantilor neconsumati care se recircula in sistem.

5.1 Clasificarea proceselor tehnologice

Clasificare dupa regimul de lucru:

a)

procese discontinue (periodice)

b)

procese continue

c)

procese semicontinue

a) Procesele discontinue o anumita cantitate de

materie prima se incarca intr-un utilaj, unde sufera o succesiune de

transformari dirijate (si conditionate) prin schimbari succesive ale

regimului de lucru al utilajului.

Produsul rezultat in urma transformarilor suferite de materia prima, este apoi descarcat din utilaj si ciclul se reia de la inceput cu o noua sarja de materie prima. In acest mod se realizeaza separarea minereurilor, fabricarea medicamentelor, colorantilor, etc.

b)Procesele continue se caracterizeaza prin aceea ca materia

prima este introdusa in mod continu cu un anumit debit la intrarea intr-o linie tehnologica continand o succesiune de utilaje. Timpul de parcurgere prin fiecare utilaj, corespunde duratei unei operatii unitare dupa care se trece la urmatorul utilaj care corespunde urmatoarei operatii din fluxul tehnologic. Produsul finit iese in mod continuu de pe flux.Este important ca fiecare utilaj sa-si mentina permanent un regim de lucru constant. Functionarea instalatiei se intrerupe numai pentru reparatie sau revizie. Instalatia este alimentata continuu cu materie prima, pe masura evacuarii unei cantitati corespunzatoare de produs, ceea ce creaza avantajul operarii in conditii de regim stationar, controlabil si reglabil prin automatizarea completa a procesului tehnologic. in acest fel se obtin produse de calitate superioara iar investitiile specifice necesare se diminueaza, utilajele fiind mai compacte iar spatiile construite mai restranse.

Aceste probleme tehnice s-au extins atat in industria metalurgica, a materialelor de constructii, industria petroliera, cat mai ales in industria chimica unde sunt majoritare.

c) Procesele semicontinue. Sunt situatii in care prelucrarea are loc prin procese tehnologice combinate (de ex. la cocsificarea carbunelui fabricarea produselor auxiliare se realizeaza in instalatii cu functionare continua; in cazul proceselor chimice catalitice are loc recircularea materiei prime netransformate, ceea ce contribuie la diminuarea consumurilor materiale si la crestertea gradului de transformare). Procesele tehnologice cu recircularea materiei prime sunt procese ciclice.

5.1.2Clasificare dupa scopul urmarit:

a)

procese de baza in care are loc transformarea materiei prime

in produs;

b)procese auxiliare concura in mod dependent pentru

desfasurarea proceselor de baza de ex.: alimentarea cu apa, aburi,

energie, automatizare

c)procese de deservire (de ex.: transportul materiei prime si al

produselor, controlul calitatii, etc);

Totalitatea proceselor tehnologice de baza, auxiliare si de deservire care concura la realizarea unui produs reprezinta procesul de productie aferent produsului urmarit.

Alte clasificari ale proceselor tehnologice:

Dupa inzestrarea tehnica: cibernetica, robotizare, etc;

-Dupa natura materiilor prime: procese extractive, procese de

prelucrare

Dupa caracterul prelucrarii materiei prime: directe (simple); sintetice; analitice; complexe.

Materii

prime si materiale

Metale si minereuri

Metalurgie 'arta de a extrage metalele din mine si de a le purifica (conform Dictionarului Enciclopedic) prin procese fizice si chimice in scopul obtinerii de metale sau aliaje clin minereuri'.

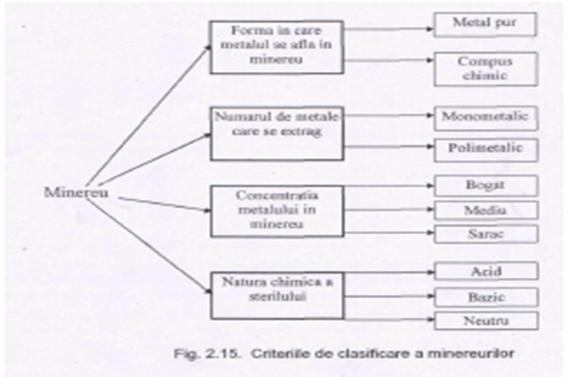

Minereul o asociere de minerale metalifere si nemetalifere, din care se extrage in mod rentabil unul sau mai multe metale sau aliaje metalice.

Mineralele sunt substante anorganice solide, lichide sau gazoase care s-au format in scoarta pamantului, in apa marilor si oceanelor printr-un complex de procese fizico-chimice, in marea lor majoritate la temperaturi si presiuni ridicate.

Procesele care s-au desfasurat in interiorul scoartei terestre poarta numele de procese endogene, iar cele care s-au desfasurat la suprafata,

procese exogene.

Minereurile sunt formate din asociatii de minerale utile (care contin metale) si minerale sterile care formeaza zgura.

Pe parcursul dezvoltarii stiintei si tehnicii s-au putut valorifica si prelucra minereuri sarace in substante utile.

Metalele se gasesc in minereuri atat in stare libera (nativa) cat si sub forma de compusi chimici.

Metalele care se gasesc in stare nativa sunt relativ putine, spre exemplu: aurul, platina, argintul, cuprul.

Majoritatea metalelor se gasesc in combinatii chimice simple si complexe sub forma de oxizi, carbonati, silicati, sulfuri, etc.

Unele metale se pot extrage economic numai din oxizi, altele numai din sulfuri, cloruri, etc. Spre exemplu, fierul poate fi extras economic numai din oxizi sau carbonati. Minereurile care contin fier sub aceasta forma sunt considerate minereuri de fier. Minereul care contine fier sub forma de sulfura (FeS nu permite extragerea economica.

Minereurile care contin cuprul sub forma de sulfura (CuS sau Cu S) permite extragerea economica a cuprului si este considerat minereu de cupru.

Concentratia minima in substanta utila a unui minereu de fier pentru care extractia este rentabila este de minim a unui minereu de cupru este de cea iara unui minereu de aur de

Sterilul este constituit din mai multe minerale. O parte dintre substante contine elemente daunatoare care in cursul tehnologiei de extractie, trece in produsul metalic, inrautatindu-i proprietatile, atunci se evita folosirea minereului (de exemplu, minereul de fier care contine As si Cu).

Dintre elementele active care ridica valoarea minereurilor amintim: Mn (>0,6%), Ni (>0,3%), V (>0,1%).

Se apreciaza ca daca s-ar extrage toate sarurile din apa marilor si oceanelor ar putea obtine: t Au, tAg, t Cu, t Mn si importante cantitati de Mg, K, Br, I,

etc.

Baza de materii prime ramane insa scoarta terestra unde concentratia medie in metale se prezinta ca in tabelul

In cadrul proceselor metalurgice se utilizeaza materiale care poarta numele de fondanti

si care prezinta capacitate mare de reactie cu sterilul minereului in scopul formarii si separarii din baia metalica a zgurei.

Fondantii sunt materiale naturale acide (SiO nisip), bazice (CaCO calcar) sau neutre (Na B O borax, AI O nH O bauxita).

Cei mai utilizati fondanti, calcarul si silicea deoarece sunt cei mai ieftini, se utilizeaza pentru separarea metalelor al caror steril are caracter chimic, acid sau bazic.

Tabelul

Concentratia

medie de metale in scoarta terestra

|

Nr. crt.

|

Metalul

|

Concentratia

|

|

|

Aluminiu

|

|

|

|

Fier

|

|

|

|

Magneziu

|

|

|

|

Titan

|

|

|

|

Mangan

|

|

|

|

Zinc

|

|

|

|

Vanadiu

|

|

|

|

Cupru

|

|

|

|

Nichel

|

|

|

|

Plumb

|

|

|

|

Germaniu

|

|

|

|

Aur

|

|

|

|

Molibden

|

(T

|

|

|

Wolfram

|

|

|

|

Argint

|

|

|

|

Mercur

|

|

|

|

Platina

|

|

|

|

Rhodiu

|

1o-io

|

Combustibilii

sunt folositi in metalurgie pentru realizarea unor temperaturi necesare proceselor tehnologice ca: uscarea, prajirea, topirea.

Cei mai utilizati combustibili sunt carbunii superiori ca huila superioara si antracitul, cocsul metalurgic, gazele combustibile (metan, gazele de cocsificare sau de furnal) si produse petroliere, ca pacura si motorina.

Cocsul metalurgic este cel mai raspandit combustibil folosit in procesele metalurgice deoarece poate fi atat combustibil cat si reducator al oxizilor metalici.

Cocsul metalurgic trebuie sa indeplineasca

urmatoarele

conditii:

-putere specifica mare kcal/kg;

-umiditate sub

-cenusa maxim

-continut de sulf sub

Reducatorii au rolul tehnologic de a reduce metalul din oxizi. in afara de cocsul metalurgic mai sunt folositi: gazul metan, gazul de sinteza, hidrogenul si unele metale (Al, Na, Mg).

Aerul are rolul tehnologic de a mentine arderea unui proces tehnologic iar rezultate bune se obtin daca aerul este preincalzit. inlocuirea aerului cu oxigen sau utilizarea aerului imbogatit cu oxigen, conduce la scaderea

consumului de aer cat si a celui de cocs.

Apa se utilizeaza pentru racirea utilajelor metalurgice care sunt supuse radiatiilor termice.

In urma unor operatii tehnologice de preparare si imbogatire in metal util, mineralele sunt concentrate si utilizate in procesele metalurgice pentru obtinerea unui metal sau aliaj.

Procesele metalurgice importante:

a pirometaiurgice procese care se desfasoara sub actiunea temperaturilor inalte pana la temperaturi care asigura topirea. Cele mai frecvente sunt: prajirea, aglomerarea, topirea, rafinarea termica;

b hidro metalurgice procese care au loc la temperaturi joase prin obtinerea unor solutii la presiune constanta sau variabila; minereurile sunt solubilizate iar apoi metalul este precipitat prin electroliza;

c electrometalurgice procese care realizeaza separarea

metalelor cu ajutorul energiei electrice. Aceste procese pot fi:

electrotermice, cand energia electrica se transforma in caldura necesara realizarii proceselor fizico-chimice si electrochimice cand energia electrica serveste la electroliza solutiilor sau a topiturilor pentru obtinerea metalului.

Un rol important il are zgura, care este un produs secundar, ia nastere in timpul rectiilor chimice produse dintre sterilul din minereu si fondant.

Fluxuri tehnologice

Toate procesele fizico-chimice si de de transformare a materiei prime si a semifabricatelor se realizeaza numai intr-o anumita succesiune.

Totalitatea opetiilor tehnologice alcatuiesc un flux tehnologic de fabricatie care este specific fiecarui metal, aliaj sau produs metalurgic in parte.

Procesul

tehnologic are in componenta mai multe faze tehnologice conform figuri 5.1

|

Resurse

naturale

|

|

Extragerea

resurselor

|

|

Material

brut

|

|

Fabricare

|

|

Produs

fabricat

|

Fig 5.1

Fluxuri tehnologice reprezentative

Cateva fluxuri tehnologice pentru procesele din metalurgie.

Fluxul tehnologic de obtinere

a fontei este prezentat in figura Pentru realizarea procesului metalurgic de obtinere a fontei in furnal se utilizeaza materii prime sub forma de minereu de fier sau aglomerat autofondant care contine atat minereu de fier cat si fondant.Ca material auxiliar cu proprietate de combustibil se foloseste cocsul metalurgic, iar ca fondant calcarul. Pe la partea inferioara a furnalului se sufla aer preincalzit.

Obtinerea otelului se realizeaza prin mai multe procedee: Siemens-Martin, cuptor electric, convertizor cu oxigen.Otelul se obtine din materii prime principale fonta de afinare si fier vechi.In fig.2.9

se prezinta fluxul thnologic la elaborarea fontei in furnal si reprezinta prima

veriga tenologica de transformare la temperaturi ridicate si presiuni

crescute, a unor materii prime si

materiale, in principale produse ca semifabricate si anume in fonta de afinare,

care se utilizeaza ma departe ca materie prima la elaborarea otelului.In

fig.2.10 se prezinta fluxul tehnologic la elaborarea otelului prin mai multe

procedee: cuptor electric cu arc, cuptor Siemens-Martin si convertizor co

oxigen de tip L.D.

Metalele neferoase se obtin din minereuri, in mod asemanator cu obtinerea fontei. Ca particularitati, minereurile care contin metale neferoase prezinta existenta a doua sau mai multe elemente ce trebuie separate si recuperate prin tehnologii specifice.

Din aceste motive, tehnologiile de separare si obtinere a metalelor neferoase sunt mai complexe si mai scumpe decat cele din metalurgia fierului

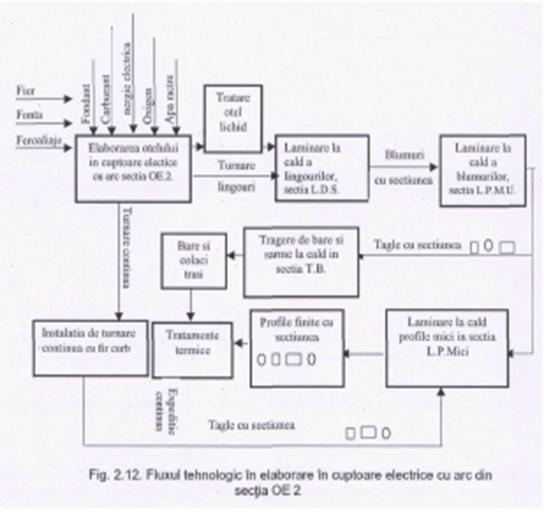

In cadrul C.O.S. Targoviste se remarca doua fluxuri tehnologice care pornesc de la doua otelarii electrice echipate cu cuptoare de 10t sectia OE1 si cu cuptoare de 50t sectia OE2.

In figura se prezinta fluxul tehnologic cu ponderea cea mai mare (cca70%) din productia C.O.S. Targoviste, flux tehnologic in care sunt integrate cuptoare electrice de mare productivitate, cu instalatii de degazare in vid tip DH, si cu instalatii de turnare continua.

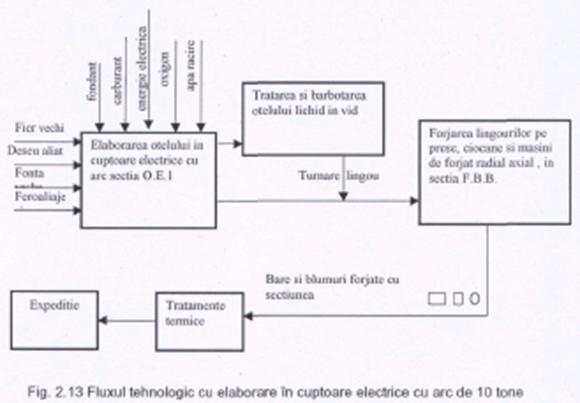

Fluxul tehnologic

care porneste din otelaria electrica 1, fig.2.13 acolo unde se obtin oteluri

inalt aliate, se continua cu prelucrarea semifabricatelor sub forma de lingouri,

in cadrul sectiei de forje de bare si blocuri, unde se obtin in final bare si

blocuri cu diverse forme geometrice.

![]()

![]()

![]() , gauss/oersted

, gauss/oersted![]()

![]()

![]()

![]() daN/mm2

daN/mm2![]()

![]()

![]() )

)