CLASIFICAREA ELECTROZILOR DUPA NATURA INVELISULUI

Electrozii pot fi clasificati dupa diferite criterii, cel mai important fiind cel al naturii invelisului. Dupa acest criteriu se deosebesc urmatoarele grupe de electrozi, care se vor analiza in continuare.

1. Electrozi cu invelisul oxidant

la acesti electrozi invelisul contine substante oxidante. Astfel, structura de baza la aceste invelisuri are urmatoarea formula constitutiva:

oxizi de fier (hematita, tunder, etc.) 30 - 60%

SiO2 (cuart)

Silicati naturali (feldspat, mica, asbest) 10 - 25%

Dezoxidanti - aliere (feomangan) 10 - 20%

Plastifianti - lianti (talc, caolina, Na2SiO3) 15 - 25%

La sudarea cu acesti electrozi, metalul topit contine mult oxigen, ceea ce ii micsoreaza continutul de C, Si, Mn, precum si de hidrogenul dizolvat.

Zgura apartine sistemului FeO - SiO2, care are un interval mare de solidificare si o vascozitate mare, ceea ce determina ca electrozii cu acest invelis sa fie improprii pentru sudarea in pozitii.

Prezenta feromanganului in cantitati mai mari in acest tip de invelis, reduce oxidul de fier dupa reactia: FeO + Mn Fe + MnO (5.13)

Aceasta reactie exoterma se produce mai intens la suprafata de separatie dintre zgura si baie, ceea ce conduce la micsorarea vitezei de racire a zgurii si la o degradare favorabila a baii.

In cazul

dozarii unor cantitati reduse de fero-mangan, zgura va

contine cantitati reduse

Cu toate ca

aspectul exterior al cordoanelor sudate cu electrod avand invelisul

oxidant este exceptional, nu este recomandata utilizarea lor la

sudarea pieselor importante, de rezistenta. Din acest motiv, la noi

in

2. Electrozi cu invelisul acid

La acesti electrozi invelisul contine oxizi de mangan, de fier, de siliciu, silicati naturali si uneori rutil, care constituie partea zgurifianta, precum si celuloza si dextrina pentru producerea gazelor, respectiv feromangan pentru dezoxidare.

La aceste invelisuri, raportul dintre oxizii cu caracter acid si cei cu caracter bazic este supraunitar. .(5.14)

Invelisurile acide, spre deosebire de cele oxidante, contin o cantitate mai mare de dezoxidanti plus minereuri de mangan, carbonati, etc. Spre exemplu:

silicati naturali (feldspat, mica, etc.) .......20 - 35%

bioxid de siliciu (cuart) ............10 - 25%

feromangan ..................15 - 25%

oxizi de fier sau mangan .............5 - 15%

plastifianti si lianti ..............15 - 25%

ilmenit - rutil (uneori) ..............10 - 20%

Proportia

dintre feromangan si oxizii de fier trebuie verificata atent intrucat

orice modificare poate provoca

In cazul

cantitatilor reduse de feromangan se oxideaza siliciul si

apoi carbonul, formandu-se

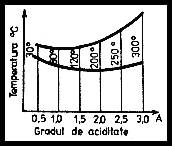

Zgurile invelisurilor acide au in general un interval mare de solidificare, in comparatie cu invelisurile bazice sau rutilice. Viteza de solidificare, respectiv intervalul de solidificare, depinde de gradul A de aciditate a zgurii, dupa cum se observa din fig. 5.5.

Fig. 5.5 Intervalul de solidificare al zgurilor in functie de gradul de aciditate

Cu cat intervalul de solidificare al zgurii este mai mare, cu atat desprinderea de pe cordon va fi mai grea. Invelisurile acide asigura electrozilor o viteza de topire ridicata, intrucat electrozii suporta intensitati mari de curent. Aspectul sudurii este frumos, cu solzi fini, datorita vascozitatii mari a zgurii.

Datorita continutului mare de oxigen din sudura, rezilienta metalului depus prin sudare nu depaseste 10 - 12 daJ/cm2.

Electrozii cu

invelis acid, la fel ca si cel cu invelis oxidant, nu sunt

sensibili la oxizi si la rugina. In schimb, la otelurile cu

carbon peste 0,2% pot provoca

3. Electrozi cu invelis titanic

la acesti electrozi invelisul contine TiO2, provenit din Rutil (95% TiO2) sau din ilmenit (45% TiO2).

In continuare se dau componentele principale ale invelisurilor titanice:

Rutil ................25 - 40%

Feldspat, mica, asbest ........15 - 25%

Carbonati (marmora, dolomita) .....5 - 20%

Feromangan .............12 - 15%

Plastifianti - lianti ..........8 - 20 %

In general aceste invelisuri nu contin substante organice, au grosimea invelisului medie si o utilizare universala in toate pozitiile, cu o manipulare usoara.

In ultimul timp s-au elaborat noi sorturi de electrozi cu invelisul titanic, la care s-au introdus si substante organice. In continuare se da si componenta structurala a acestor tipuri de invelisuri:

rutil ........................45 - 60%

mica si alti siliati sau cuart ...............10 - 20%

feromangan .....................9 - 12%

materii organice (celuloza, carboximetilcelulorza, etc.) ...2 -8%

plastifianti si lianti ....................5 - 10%

Aceste invelisuri asigura in general fluiditatea zgurei si o degazare mai buna a metalului.

Intrucat acesti electrozi nu contin FeO si TiO2, caracterul oxidant se pastreaza, dar mult mai diminuat.

In comparatie cu zgurile acide, zgurile titanice au o vascozitate considerabil mai redusa la temperaturi inalte, au interval redus de solidificare si o variatie redusa a vascozitatii, in raport cu temperatura. Din acest motiv se preteaza la sudarea in toate pozitiile, inclusiv vertical descendenta.

Zgura se desprinde cu atat mai usor cu cat continutul de TiO2 este mai bogat. In aceasta privinta un rol favorabil il au si sarurile de potasiu.

Zgura este cu atat mai fluida cu cat creste continutul de TiO2 si cu cat scade continutul de SiO2.

Datorita solidificarii rapide a zgurii, este retinut bine metalul topit chiar la sudarea in pozitie.

Avantajul acestor electrozi fata de electrozii acizi, rezulta din faptul ca se obtine un metal depus cu proprietati mecanice ridicate, cusatura este mai neteda, se asigura o inalta stabilitate arcului electric si este permisa sudarea in orice pozitie.

In ultimul timp au fost elaborati electrozi slab aliati cu molibden si crom, avand aceste tipuri de invelisuri cu TiO2.

Din cauza hidrogenului produs de substantele organice din unele tipuri de invelisuri cu TiO2, se recomanda utilizarea acestor electrozi numai la sudarea otelurilor a caror continut de carbon este mai mic de 0,25%.

4. Electrozi cu invelis celulozic

Invelisul electrozilor celulozici contine o cantitate de minim 10% celuloza. Daca restul ponderii in greutate o detine rutilul, electrozii se numesc rutil-celulozici. Formula structurala a acestui tip de invelis este:

Rutil ..................30 - 60%

Celuloza si alte materii organice ......10 - 40%

Silicati complecsi ..............15 - 30%

Feromangan ...............5 - 11%

Cantitatea de zgura produsa de invelis este redusa si efectul protector este completat de cantitatea de gaze produse. Dintre acestea hidrogenul are un rol reducator. FeO + H2 Fe+ H2O (5.15) 2Fe4N + 3H2 8Fe + 2NH3 (5.16)

Rezulta un metal depus cu cantitati reduse de oxigen (0,020% O2), dar cu cel mai mult hidrogen dizolvat (15 - 25 cm3/100 g), fata de electrozii bazici (8 cm3/100g) sau electrozii acizi (12 - 15 cm3/100g).

Metalul rezultat are o tenacitate scazuta.

Arcul electric are stabilitate buna, fara a fi influentata de variatia lungimii, deci se recomanda la sudarea pe suprafete denivelate, rosturi cu deschidere variabila, radacina sudurii.

Electrodul se topeste cu viteza mare, dar datorita caracterului exploziv al topirii, se imprastie multi stropi.

Acesti electrozi sunt utilizati la sudarea tablelor subtiri, cu curent continuu (CC+) sau cu curent alternativ, rezultand o patrundere buna a sudurii.

5. Electrozii cu invelis bazic

Materiile de baza care intra in componenta invelisurilor bazice ale electrozilor sunt:

Fluorura de calciu ...........25 - 30%

Creta sau marmora .........35 - 40%

Dolomita, magnezita ...........5 - 15%

Feroaliaje FeMn, FeSi, FeTi ........10 - 25%

Plastifianti si lianti .............1 - 5%

Pe langa electrozii cu invelisuri clasice de tip bazic, in ultimul timp au fost fabricati electrozi cu invelisuri bazice, care contin cantitati variabile de silicati si de rutil, care au o comportare foarte buna la sudare. Acesti electrozi (carbonati rutilici) au o bazicitate mai scazuta a zgurii si sunt intrebuintati pe o scara tot mai larga, chiar la alcatuirea electrozilor inalt aliati inoxidabili, de tipul 18/8, (spre exemplu marca OK 601 a fisrmei ESAB).

Componenta aproximativa a unui astfel de invelis este urmatoarea:

Fluorura de calciu ...........17 - 27%

Creta sau marmora ............20 - 30%

Silicati complecsi ............0 - 5%

Rutil ...................5 - 15%

Feroaliaje ................5 - 15%

Plastifianti si lianti ..............5 - 10%

In cazul utilizarii acestor invelisuri pentru electrozii inalt aliati, feroaliajele sau pulberile metalice de compensare pot sa ajunga la 60%.

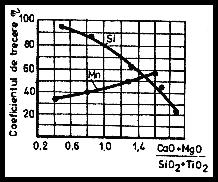

Intrucat aceste invelisuri au o bazicitate mai redusa, coeficientii de trecere au valori diferite, in functie de natura invelisului.

Prin bazicitatea invelisului B se intelege raportul dintre oxizii bazici si cei acizi continuti de invelis

![]() (5.17)

(5.17)

In fig. 5.6 se observa variatia coeficientilor de trecere pentru anumite invelisuri avand bazicitati diferite.

Fig. 5.6 Variatia coeficientilor de trecere in functie de bazicitatea invelisului

Datele preznetate in fig. 5.6 sunt numai orientative, de asemenea, este orientativa calcularea anticipata a coeficientilor de trecere pentru invelisurile clasice. Date exacte asupra coeficientilor de trecere se pot obtine numai experimental.

Pe langa alte avantaje ale zgurilor bazice, ca desulfurarea si defosforarea accentuata a baii, se remarca continutul redus in hidrogen al cordonului de sudura. In acest scop s-a constatat ca este foarte utila prezenta CaF2 in invelis (> 8%) producand reactiile prezentate anterior (relatiile 5.3 si 4.4).

Electrozii bazici sunt cunoscuti din acest motiv si sub denumirea de electrozi cu continut redus de hidrogen.

Tinand seama ca unele substante din invelis au apa de constitutie (mica, talc, silicatul de Na sau K), introducerea fluorurii de calciu CaF2 este obligatorie pentru inlaturarea hidrogenului.

De asemena, trebuie sa se remarce higroscopicitatea ridicata a invelisurilor bazice, fapt pentru care depozitarea electrozilor se face in cutii de carton, uscate inainte de impachetare si invelite in folii de polietilena. De asemenea, electrozii bazici care au fost depozitati un anumit timp, trebuiesc calcinati inainte de utilizare, la 350o - 400oC timp de 1 - 2 ore. Sub acest aspect se poate remarca importanta data pastrarii gradului de umiditate al electrozilor bazici de catre unii beneficiari. Astfel au fost fabricate recipiente portative (tolbe) pentru pastrarea electrozilor, incalzite la aproximativ 150o cu curent de la generatorul de sudare. Pastrarea electrozilor calcinati in aceste recipiente se efectueaza pana in momentul utilizarii lor la sudare.

In aceste conditii hidrogenul poate sa scada la valori de 3 cm3/100 g metal depus, iar in cazul electrozilor cu continut foarte scazut de hidrogen, el poate ajunge chiar sub 1 cm3/100 g.

Tot asupra reducerii continutului de hidrogen, se poate actiona prin reactia de formare a CO2.

CaCo3 CaO + CO2 (5.18)

MgCO3 MgO + CO2 (5.19)

In prezenta Al, Si, Ti si Mn, are loc in continuare disocierea CO2:

2CO2 2CO + O2

In prezenta oxigenului si a bioxidului de carbon vaporii de apa din spatiul arcului, dau combinatii insolubile in fier de forma:

CO2 . 6H2O; CH4 . 6H2O; C2H6 . 5H2O, etc. (5.20)

Invelisurile bazice, intrucat contin CaF2 dau o stabilitate redusa arcului electric si maresc tensiunea arcului. Din acest motiv ei nu pot fi utilizati la sudarea in curent alternativ.

La ora actuala au fost elaborati electrozi bazici, care pot fi utilizati si la sudarea in c.a. Acesti electrozi au 2 invelisuri concentrice, astfel incat invelisul exterior subtire are rolul de stabilizator al arcului electric, iar invelisul interior, mai gros este bazic si are rolul corespunzator.

S-a constatat ca prin marirea continutului de CaCO3 din invelis peste 25 - 30%, apare prin disociere un exces de CO2, care este si un oxidant puternic si reduce coeficientul de trecere al manganului in baie.

In ultimul timp, se cauta ca la alcatuirea invelisului bazic sa se reduca pe cat este posibil continutul de SiO2 chiar prin inlocuirea liantului (Na2SiO3).

Aceasta masura

favorizeaza indepartarea usoara a zgurei si reduce

cantitatea mare de SiF4, care poate genera

Tot in scopul reducerii aderentei zgurii la cordon, in locul SiO2 se dozeaza TiO2 sau ZrO2.

Bioxidul de zirconiu modifica coeficientul de dilatare a zgurii si aceasta se desprinde foarte usor.

6. Electrozi cu invelis continand pulpere de fier

Aceste tipuri de invelisuri au inceput sa fie tot mai des utilizate la fabricarea electrozilor, datorita avantajelor tehnico-economice pe care le ofera, dintre care cresterea randamentului de depunere este cel mai important.

Invelisurile cu plubere de fier se impart in doua grupe mari: invelisuri cu caracter bazic si invelisuri rutilice.

Electrozii cu invelisuri rutilice cu pulbere de fier, mai sunt cunoscuti si sub denumirea de electrozi de mare randament si contin pulberi de fier in cantitati de 30 -70%. Componentii acestor invelisuri sunt:

Rutil.............20 - 40%

Pulbere de Fe ........30 - 70%

Silicati complecsi ......0 - 10%

Feromangan ........6 - 10%

Plastifianti lianti ......4 - 10%

Intrucat in acest caz invelisul electrozilor este gros, este posibila numai sudarea in pozitie orizontala.

Daca continutul de pulbere de fier in invelis este mai scazut (15 - 20%), scopul esential al pulberii este imbunatatirea comportarii la sudare a electrozilor in pozitii dificle si cresterea caracteristicilor mecanice ale imbinarii sudate. Randamentul de depunere este si in acest caz bun, ceea ce mareste productivitatea la sudare.

Utilizandu-se pulberi de fier cu continut scazut de carbon (C = 0,03 . 0,04%), se obtine un metal depus cu o tenacitate ridicata, sensibilitate foarte redusa la fisurare, chiar in cazul sudarii unor oteluri cu rezistenta ridicata.

Tendinta actuala la fabricarea acestor electrozi este de a se mari cat mai mult randamentul de depunere (pana la 210.230%) si de a se gasi componenti ai invelisurilor care sa le creeze posibilitatea de utilizare la sudarea in orice pozitie. Se pare ca acest lucru s-a realizat cu unele formule de invelisuri bazice cu ZrO2.

Mai jos sunt redate doua retete aproximative ale invelisurilor bazice cu pulberi de fier.

Tip I Tip II

- Pulbere de fier ......... 15 -25% 30 - 70%

- Carbonati ..........20 - 30% 5 - 20%

- Fluorura de calciu .......15 - 25% 8 - 15%

- Silicati complecsi ........ 3 - 5% -

- Feroaliaje .......... 7 - 15% 5 - 10%

- Plastifianti - lianti .........5 - 8% 8 - 12 %

- Rutil ..............5 - 15% 3 - 10 %

Cea mai favorabila particularitate a electrozilor cu pulbere de fier, avand invelisuri titanice si mai cu seama bazice este cresterea coeficientului de trecere al elementelor de aliere.

Acest lucru se poate explica pe baza urmatoarelor reactii produse de pulberea de fier.

2Fe + (2FeO) (5.21)

Fe + (MnO) (FeO) + Mn (5.22)

Se observa ca oxigenul din gazele existente in arc este trecut in picaturile de zgura sub forma de (FeO).

De asemenea, oxigenul este prin sub forma de (MnO) in zgura, care reactioneaza cu pluberea de fier si se elibereaza Mn, care se dizolva in metal . Acest Mn dizolvat in metal este un puternic dezoxidant.

Prin aceasta cantitatea de oxigen disponibila sa produca oxidarea elementelor de aliere este extrem de redusa, deci pierderile sunt si ele reduse.

O alta particularitate favorabila a acestor electrozi este scaderea continutului de carbon al metalului depus. Aceasta se poate explica in primul rand prin ponderea mare din baie a pulberii de fier care contine putin carbon (0,03 - 0,04%), precum si prin oxidarea carbonului dupa reactia

(FeO) + C Fe (5.23)

Oxidul de fier care participa la reactia 5.23 provine din reactiile 5.21 si 5.22.

Un alt efect favorabil al pulberii de fier este cresterea omogenitatii structurale a metalului depus la sudare. Acest lucru se produce tot pentru ca pulberea de fier este omogena si pura din punct de vedere chimic si pentru ca are o pondere mare in baia metalica. Prin aceasta chiar daca exista variatii ale compozitiei chimice pe lungimea vergelei electrodului (intotdeauna exista o oarecare neomogenitate, datorita segregatiilor din lingoul de otel), are loc o atenuare a neomogenitatii, datorita diluraii baii cu pulberea de fier topita.

Fenomenele pe care le genereaza pulberea de fier din invelis, conduc la modificari importante in procesele care au loc la sudare. Spre exemplu, cu cat granulatia pulberii de fier este mai mare, cu atat craterul electrodului este mai adanc, iar adancimea baii este mai mare.

Din aceste motive, la ora actuala se continua cercetarea fenomenelor complexe pe care le genereaza adaosul de pulberi metalice din invelis.

7. Electrozi cu invelisul continand zirconiu

Adaosul de ZrO2 in invelis, chiar in cantitati reduse (0,5 . 1,0%), modifica complet caracteristicile zgurei, reducand intervalul de solidificare si mentinand fluiditatea ridicata, chiar la temperaturi inferioare. Prin aceasta este posibila utilizarea electrozilor cu un continut de 65 . 70% pulbere de fier in invelisul gros, chiar la sudarea in pozitie.

ZrO2, in mod asemanator cu TiO2, produce o crestere a coeficientului de contractie la racire a zgurii, dar cu valori mult mai mari. Din acest motiv, zgurile provenite de la invelisurile cu zirconiu se desprind singure (se autodetaseaza) de pe suprafata cordonului de sudura, iar cordonul are o covexitate mai mare.

Acest lucur prezinta o importanta deosebita la sudarea primului strat, la care curatarea zgurii prezinta dificultati.

Si in domeniul fabricarii electrozilor se remarca preocuparile colectivului de cercetatori ai catedrei Tehnologia metalelor din Institutul Politehnic Brasov, condusi de prof. Dr. ing. Ionescu I. Gheorghe. Astfel, aici au fost elaborati electrozi cu continut mediu de elemente de aliere, care asigura straturi incarcate prin sudare cu duritati mari, la un pret de cost redus

Dintre acesti electrozi unii au fost omologati si in prezent sunt utilizati in mod curent in productie.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |